Method Article

ペロブスカイト太陽電池処理用フラッシュ赤外線アニール

要約

ペロブスカイトおよびメゾスコピック・チオ2 膜の合成に用いられるフラッシュ赤外線アニール法について述べている。アニーリングパラメータは、フッ素ドープ酸化スズ(FTO)ガラスおよび酸化スズコーティングポリエチレンテレフタレート(ITO PET)での処理に合わせて変化し最適化され、その後、デバイスに電力変換効率を与える。.20%。

要約

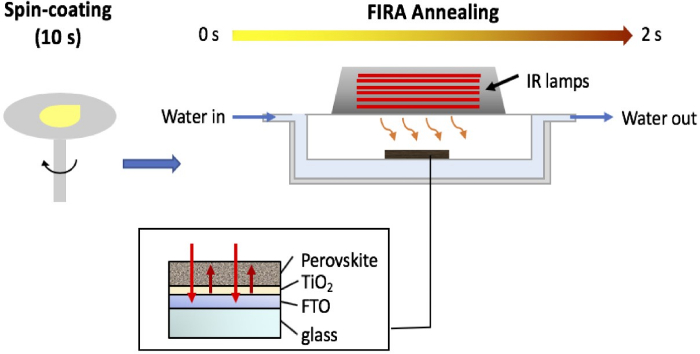

有機無機ペロブスカイトは、次世代太陽電池の設計に大いらしい可能性を秘めており、現在、アップスケーリングと製品化が検討されています。現在、ペロブスカイト太陽電池は、広い領域や環境に優しい環境に適していないスピンコーティングに依存しています。実際、ペロブスカイト結晶化を誘導する従来かつ最も有効なラボスケール法の1つは、反溶媒法、より大きな表面に適用することが困難な量の有毒溶媒を必要とする。この問題を解決するために、フラッシュ赤外線アニーリング(FIRA)と呼ばれる無溶媒で急速な熱アニーリングプロセスを使用して、結晶性の高いペロブスカイトフィルムを製造することができます。FIRAオーブンは3,000 kW/m2の照明力を持つ近赤外線ハロゲンランプの配列から成っている。中空のアルミニウムボディは有効な水冷システムを可能にする。FIRA法により、ペロブスカイトフィルムを2秒未満で合成することができ、効率が20%向上します。FIRAは、連続処理に適応することができ、無溶媒であり、長い1時間のアニーリングステップを必要としないため、業界に特有の可能性を秘めています。

概要

2009年の発足以来、鉛ハライドペロブスカイトをベースとした太陽電池は、10年の開発でわずか1%から25.2%に電力変換効率(PCE)が増加し、前例のない成長を示しています。近年、ポリエチレンテレフタレート(PET)などのフレキシブル基板上でのペロブスカイト太陽電池(PSC)の開発にも関心があり、軽量で安価で、ロールツーロール製造に適用可能であり、柔軟なエレクトロニクス3,4に電力を供給するために使用できる。過去10年間で、フレキシブルPSCのPCEは2.62%から19.1%5に大幅に改善しました。

PSCの現在の処理方法の大部分は、ペロブスカイト前駆体溶液の沈着、クロロベンゼンなどの抗溶媒(AS)を加えて核生成を誘導し、最終的に熱アニーリングを加えて溶媒を蒸発させ、所望の形態6、7、8、9におけるペロブスカイトの結晶化を促進する。この方法では、一般的に再生されない適度な量の有機溶媒(2 x 2 cm基板あたり100μL)が必要であり、大面積基板に適用することは困難であり、常に再現可能であるとは限りません。さらに、ペロブスカイト層は、最大120分間>100°Cでアニーリングを必要とし、メソポーラス-TiO2電子輸送層は少なくとも30分間450°Cで焼成する必要があります。 これは、PSCの最終的なアップスケーリングにおいて大きな電子コストと潜在的なボトルネックにつながるだけでなく、通常、≥250°C10、11、12で加熱を維持できない柔軟な基板と互換性がありません。代替製造方法は、したがって、この技術を製品化するために見つけなければならない3,13,14.

2015年11年に最初に報告されたフラッシュ赤外線アニールは、低コストで環境に優しく、かつ、抗溶媒の必要性を排除し、柔軟な基材と互換性のある、コンパクトで欠陥耐性ペロブスカイトおよび金属酸化物薄膜の合成のための迅速な方法です。この方法では、スピンコーティングされた新しいペロブスカイトフィルムが、ほぼIR放射線(700〜2,500 nm、ピーク1,073nm)にさらされています。TiO2とペロブスカイトはいずれもこの領域において吸光度が低く、一方FTOは強力なNIR吸収剤であり、急速に加熱し、溶媒を蒸発させ、活性物質11,15を間接的に焼鈍する。短い2秒パルスはFTO基板を480°Cに加熱することができ、ペロブスカイトは〜70°Cのままで、基板全体の溶媒の垂直蒸発および結晶の横成長を促進する。外部ケースから冷却して熱を素早く放散し、数秒以内に室温に達します。

核形成および結晶化プロセス、およびフィルムの最終的な形態とは、パルス長さ、周波数、強度などのFIRAパラメータを介して変化させることができ、はるかに再現性と制御可能な結晶成長16を可能にする。時間制限された核生成を仮定すると、パルス長は核生成密度を決定し、パルス強度は結晶化のために提供されるエネルギーを決定する。エネルギー不足は不完全な溶媒蒸発または結晶化をもたらし、一方、過剰なエネルギーはペロブスカイト15の熱分解をもたらす。したがって、これらの因子の最適化は、最終的な装置の光電子特性に影響を与える可能性のある均質なペロブスカイト膜の形成にとって重要である。

AS法と比較して、FIRAは、より遅い核形成および速い結晶成長を有し、より大きな結晶ドメイン(FIRAの場合は〜200nmのASの場合〜200nm)16を導く。低い核形成速度は、パルス15の持続時間によって制御される低い過飽和または限られた核形成相に起因する可能性がある。しかしながら、粒径の差は、電荷キャリアの移動性および寿命(モビリティ〜15cm2/VS FOR ASおよび〜19cm2/Vs FIRA)17に影響を及ぼせず、X線回折(XRD)および光発光(PL)12で測定される同様の構造および光学特性を有するフィルムを与える。実際、報告によると、粒界4でペロブスカイトの劣化が抑制されるため、より大きな粒径が好ましい。コンパクト、欠陥耐性、および結晶性の高いペロブスカイトフィルムは、両方の方法で形成することができ、>20%PCE18でデバイスを与える。

さらに、反溶媒の除去と数時間から秒へのアニーリング時間の短縮は、はるかに費用対効果が高く、環境に優しい。この方法により、結晶性メゾスコピックTiO2層も製造することができ、エネルギー集約的な焼結工程(450°Cで30分、合計で1〜3時間)をわずか10分16、18に減らします。TiO 2 のアニール時間は、この方法19、20 、21、22のバリエーションを使用して以前に報告されています。その結果、PSC全体を1時間未満で製造することができます。この方法は、高速かつ同期されたスループット生産15のための大面積堆積およびロールツーロール処理に適応することができるため、産業用のアップスケーリングおよび商品化にも適合する。さらに、水冷システムは急速な放熱を可能にし、PETのような柔軟な基板上の装置の製造に適している。

FIRAは、簡単な溶液プロセスで堆積し、1,000°Cまでの異なる温度で結晶化することができる任意のウェット、薄膜に使用することができます。 パラメータは、所望の形態の結晶が形成されるように最適化することができる。例えば、ガラスおよびPET12、15、18、およびガラス上のメゾスコピックTiO2層上の様々なペロブスカイト組成物の合成に使用され、>20%PCE18のデバイスを与える。また、オーブンおよび基板表面温度が結晶化プロセス16、17の温度プロファイルを与えるために測定されるように、温度に対する位相進化の研究を可能にする。

本論文では、まず、温度/パルス時間に対するペロブスカイト形態の進化に関する洞察を提供する、コンパクトで欠陥耐性のある均質なペロブスカイト(MAPbI3)フィルムを合成するためのアニーリングパラメータの最適化に使用されるプロトコルについて議論する。第二に、FIRA-アニールメゾスコピックTiO2およびペロブスカイト層を用いたペロブスカイト太陽電池の処理プロトコルについて考察する。本研究では、フォルマミチニウム(80%)、セシウム(15%)、グアニジニウム(5%)に基づくペロブスカイト組成物カチオン(本明細書で示すFCG)を用い、ヨウ化テトラブチルアンモニウム(TBAI)後処理を行った。したがって、本論文は、FIRA法の汎用性、従来の反溶媒法に対するその利点、およびペロブスカイト太陽電池20、21、22の最終的な商業化に適用される可能性を実証することを目的とする。

このプロトコルは4つのセクションに分けられる:1)FIRAオーブン2)FTOガラス上のMAPbI3 ペロブスカイトフィルムの最適化および合成のためのプロセス3)FCGペロブスカイト太陽電池の処理および4)ITO-PET上のMAPbI3 膜の合成。

プロトコル

1. FIRAオーブンの動作

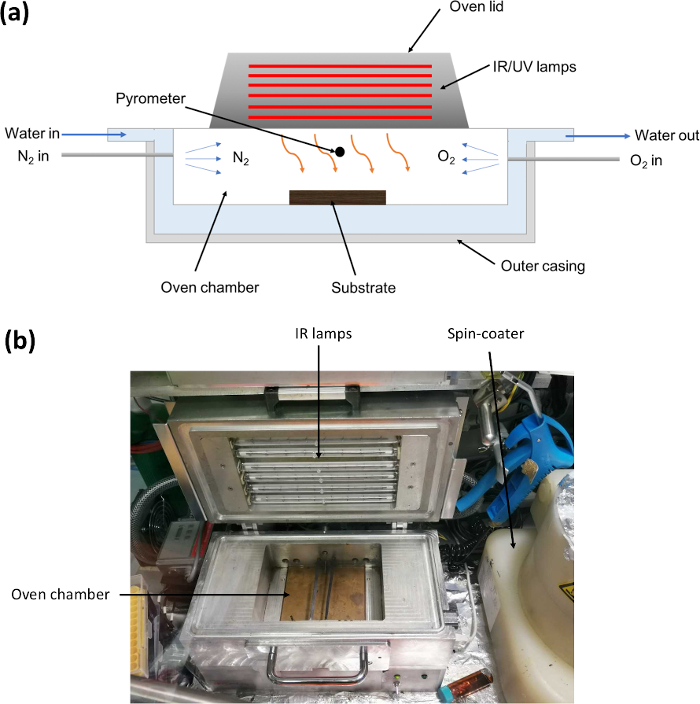

メモ: 自社開発のFIRAオーブンの概略を図1Aに示します。FIRAのオーブンは6つの近赤外線ハロゲンランプ(波長1,073 nmのピーク放射)の配列で構成され、3,000kW/m2の照明出力および総出力出力は9,600 kWである。中空のアルミニウムボディは有効な水冷システムを提供し、それにより急速な熱エネルギーの放散を可能にする(秒以内)。窒素グローブボックスに保管され、N2は、アニール中を除いて、不活性雰囲気下でそれを保つためにガス入口を介してチャンバーを通って連続的に流されます。O2は、酸化を促進する金属酸化物膜を焼鈍する際に導入することもできる。

図1:(A)FIRAオーブンの断面を示す回路図。 オーブンチャンバーは、ケースを流れる水によって連続的に冷却され、N2雰囲気下に保たれます。(B) FIRAオーブンの画像。この図の大きなバージョンを表示するには、ここをクリックしてください。

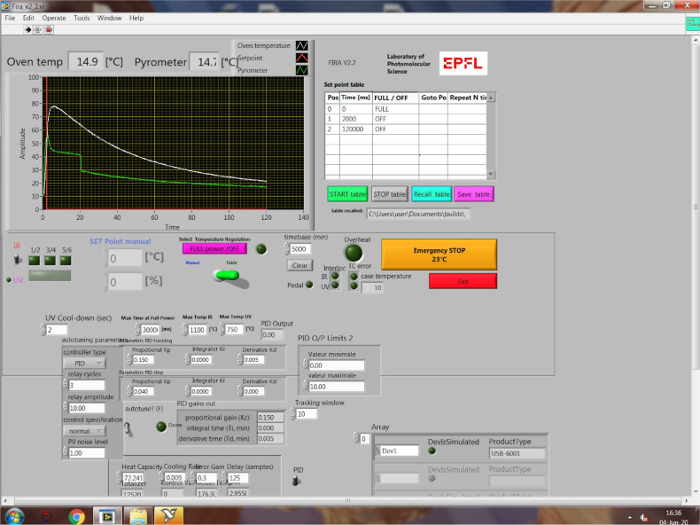

図2:FIRAソフトウェアのインターフェース左側のパネルには、設定点(入力プログラム)、オーブン温度、およびピロメータ(基板表面)温度を表示する温度プロファイルが表示されます。目的のアニーリングプログラムが右側のテーブルに入力されます。 この図の大きなバージョンを表示するには、ここをクリックしてください。

- アニーリングサイクルのプログラミング

- FIRAオーブンをコンピュータに接続し、そこから社内ソフトウェアのガイドユーザーインターフェイス(図2)を介して制御できます。実験に基づいて、フルパワーモードまたはPID(比例積分誘導)モードを選択します。フルパワーモードでは、IRランプは完全にオンまたはオフになりますが、PIDモードでは、オーブンは強度変調によって一定の時間特定の温度で保持されます。

- テーブル/手動トグルでテーブルが選択されていることを確認し、アニーリングおよび冷却プロセスの合計期間よりも長いタイムベースを入力します。

- フルパワーモード:インターフェイスの右側のテーブルにランプのオン/オフを設定する時刻を入力します。このようにして、単一のパルスとアニーリングサイクルをプログラムすることができ、パルス長さおよび周波数の制御が可能になります。これは、急速に焼き付けることができるフィルム、または持続的な加熱を許容できない基質(例えば、ペロブスカイトフィルムの場合は〜1.5〜2秒)に適しています。

- PIDモード: オーブンをテーブルに照射する時間と温度を入力します。従来のホットプレートの動作原理と同様に、加熱源の強度を変調することができます。これは、通常、より長いアニーリング時間(例えば、TBAIの場合は100°Cで15分)を必要とするフィルムに適しています。

-

データ取得: インターフェースの左側に表示される温度プロファイルを、プロファイルを右クリックして、ファイルのエクスポート をクリックして、.txtまたはスプレッドシートファイルとしてダウンロード します。

注:ソフトウェアは、取得した主な生データが温度プロファイルであるデータ収集とシステム制御の両方に使用されます。温度プロファイル (図 2)では、入力プログラムは"設定点"で表されます。オーブン温度(K型熱電対で測定)と基板温度(ピロメータで推定)をリアルタイムで表示し、薄膜結晶化条件を把握します。熱電対も赤外線に直接曝露するので、オーブン温度は従来のホットプレート温度に直接合わせてはなりません。むしろ、異なるFIRAアニールパラメータ間の比較のための基準点として機能する。

- 一般的なアニーリングプロセス

- 適切な溶液プロセスを介して前駆体を堆積させる:スピンコーティング26、ディップコーティング27、またはドクターブレーディング28。

- 基板をFIRAオーブンチャンバーに移し、オーブンの蓋を閉じます。ガス入口バルブを閉じてチャンバーへの窒素の流入を確実に止めます。

- コンピュータの START テーブルと STOP テーブル をクリックして、アニーリングを開始および 停止 します。または、FIRAオーブンをフットペダルに接続し、プログラムの開始と停止にも使用できます。その結果、アニールはグローブボックスから手を取り除くことなく行うことができるので、よりスムーズで同期したプロセスを可能にします。

- オーブン温度が室温に達したら、オーブンチャンバーから基板を取り外します。

2. MAPbI3 ペロブスカイトフィルムの合成と最適化

- ペロブスカイト溶液調製

- 無水DMFにヨウ化メチルアンモニウムを溶解する:DMSO 2:1 v/v 1.9 M溶液を得る。

- 溶液にPbI2 の等量を加え、無水DMF:DMSO 2:1 v/vで希釈し、1.4 Mメチランモニウム鉛ヨウ化前駆体溶液を与える。完全に溶解するまで80°Cで加熱し、室温まで冷却します。

注:ソリューションは、アルゴングローブボックスに用意され、保存されています。プロトコルはここで一時停止することができます。

- ペロブスカイトフィルム合成

- 1.7 cm x 2.5 cmのFTOコーティングガラス基板を使用してください。

- 洗浄石鹸(脱イオン化H2Oで2vol%)、アセトンとエタノールをそれぞれ15分間洗浄し、圧縮空気で乾燥させて連続した超音波処理を介して基板を洗浄します。

- プラズマクリーナーでUV/オゾンの下の基板を15分間処理します。

- セクション1.1に従って目的のアニーリングプログラムを入力します。

- 窒素銃で基板表面を吹き飛ばして、ほこりやその他の不純物を除去します。

- ペロブスカイト前駆体のスピンコート50μLは10sの4,000 rpmで、加速度は2000 rpm·s-1.

- 堆積の直後に、必要なパルス時間の範囲で焼鈍するために基板をFIRAオーブンに移します(本明細書で使用される0〜7 s、最適化されたパルスは2sです)。ソフトウェアの START を押すか、フットペダルを踏んで入力されたアニーリングプログラムを開始します。黄色から黒への色変化が観察されるべきであり、3Dペロブスカイト構造の形成を示す。

- オーブン温度が25°Cに達したら、基板を取り外します。

- アニールされたフィルムを乾いたエアボックスに保管してください。

注:FIRAオーブンとスピンコーターは、溶液の沈着とアニーリングが不活性な雰囲気の下でスムーズに行うことができるように、同じ窒素グローブボックスに配置されています。

- 材料特性

- キセノン光源を搭載した偏光顕微鏡で光学画像をキャプチャし、10xと50倍の目的を無限に修正します。

- マイクロスコープセットアップに組み込まれ、分光計(スペクトル範囲300~1,100nm)に接続された光ファイバと同時に吸光スペクトルを記録します。

注:上記の特性は、焼鈍後すぐに行うことができるので、フィルムの品質を迅速にスクリーニングすることができます。測定は周囲の空気および温度で取られる。走査型電子顕微鏡(SEM)やX線回折などのより詳細な特性評価を、後で行うことができる(3.7項参照)。

3. FCGペロブスカイト太陽電池処理

- 基質の準備およびクリーニング

- Zn粉末と4 M HClを有するFTOガラス基板のエッチング片側。

- 洗浄石鹸(脱イオン化H2Oで2体積%)で連続した超音波処理を介して、30分間の洗浄用の基板と15分間のイソプロパノール、圧縮空気で乾燥した基板。

- 5分間のプラズマクリーナーでUV/オゾンの下で治療します。

- コンパクト TiO2 層

- FTOガラス基板を焼結ホットプレート上で450°Cに加熱し、溶液蒸着前に15分間この温度に保ちます。

- エトオの9 mLに0.6mLのチタンジイソプロポキシドビス(アセチルアセトネート)と0.4mLのアセチルアセトンを希釈して、前駆体溶液を与えます。

- 45°、約20cmの距離で、酸素を酸素で噴霧熱分解して溶液を沈着させます。各噴霧サイクルの間に20秒間隔を残します。

- 450°Cの基板を5分以上放置し、室温まで冷却します。これは、〜30 nmのコンパクトなTiO2層を与える。

注: プロトコルはここで一時停止することができます。次の工程が直ちに行われなかった場合、メソポーラスTiO2層の析出前に30分間450°Cで基板を再焼成する。

- メソポーラス-TiO2層

- TiO2 ペースト(粒子径30nm)を75mg/mLの濃度でEtOHに希釈して前駆体溶液を作ります。完全に溶解するまで、磁気スターラーバーで溶液をかき混ぜます。

- スピンコート 50 μL の溶液を 4,000 rpm で 10 s、ランプ 2,000 rpm·s-1.

- ソフトウェアのテーブルに10パルス、15 sオン、45sオフのアニーリングサイクルをプログラムします。

- 基板をFIRAオーブンに入れ、 スタートテーブル を押すか、フットペダルを踏んで上記のアニーリングサイクルでフルパワーモードでアニールします。これにより、150~200 nm の層が生成されます。

- オーブンの温度が25°Cに達したらサンプルを取り除きます。

注:焼鈍を開始する前に、オーブンが室温以下であることを確認してください。上記サイクルでは、オーブン温度はアニーリング中に〜600°Cに達する。

- ペロブスカイト層

- 無水DMF:DMSO 2:1 v/vでホルムアミドニウム(1.12M)、PbI 2(1.4 M)、CsI(0.21 M)およびGAI(0.07 M)の溶液を作ります。

- 40μLの溶液を4000rpmで10sのスピンコート。

- ソフトウェアのフルパワーモードで1.6sのアニーリングステップをプログラムします(これは約90°Cに達します)。

- 基板をFIRAオーブンに移し、 スタートテーブル を押すか、フットペダルを踏んでアニーリングを開始します。サーフェスは黄色から黒に変わります。

- 取り外し前に冷却するために、さらに10 sのためにオーブンにサンプルを残します。

- ヨウ化テトラブチルアンモニウム(TBAI)後処理(オプション)

- ヨソプロパノールの1 mLにヨウ化テトラブチルアンモニウムの3mgを溶解します。

- 20 sの4,000 rpmで溶液をスピンコートします。

- PIDモードを使用して15分間100°Cでアニーリングステップをプログラムします。

- 上記のプログラムで、基板をFIRAオーブンに移し、アニールします。次のステップの前に25°Cに冷却します。

- 穴運搬材と上部電極

- スピロ-OMeTADをクロロベンゼン(70 mM)に溶解し、4-tert-ブチルピリジン(TBP)、リチウムビス(トリフルオロメチルスルホニル)イミドを加える(Li-TFSI、 アセトニトリルで1.8 M)とトリス(2-(1H-ピラゾール-1-イル)-4-tert-ブチルピリジン)-コバルト(III)トリス(ビス(トリフルオロメチルスルホニル)イミド)(FK209、 0.25 M in アセトニトリル)スピロ-OMeTADに対する添加剤のモル比が3.3であるような、 0.5, それぞれ TBP、Li-TFSI、および FK209 の場合は 0.03 です。

- 動的スピンコーティングの下で20 sの4,000 rpmで溶液の50 μLを堆積し、プログラムの開始後にソリューション3 sを追加します。

- 乾いた空気箱に一晩酸化するようにしておきます。

- 真空下で熱蒸発を介して金の80 nmを堆積させる。シャドウマスクを使用して電極をパターン化します。

- 太陽光発電デバイス試験と材料特性評価

- キセノンアーク灯とデジタルソースメーターを搭載したソーラーシミュレータを使用して、太陽光発電の測定を行います。黒色の非反射金属マスク(本明細書で使用される0.1024 cm2) で装置の有効領域を指定する。逆バイアスと逆方向バイアス下の電流電圧曲線を、AM 1.5 G照射下で10 mV/sスキャンレートで測定します。

- Cu Kα放射とNi βフィルタを使用して、反射スピンモードで回折計を使用してX線回折パターンを取ります。

- 3kVの加速電圧で走査型電子顕微鏡画像を撮ります。

4. ITO-PET基板上のMAPbI3 フィルム

- ITO-PETと顕微鏡のガラスは1.7cm x 2.5cmの部分に切ります。

- ステップ 2.2.2 ~ 2.2.3 に従って、ガラススライドと ITO-PET をクリーニングします。

- ITO基板を両面テープでガラススライドに取り付け、可能な限り平坦にします。

- セクション 2.1 で説明されているように MAPbI3 前駆体を準備します。ステップ 2.2.5~2.2.8 に従って、1.7 秒のパルス時間で、溶液をスピンコーティングし、FIRA でフィルムをアニーリングする前に、N 2 銃で基板表面を吹き飛ばします。

- セクション 2.3 および 3.7 で説明されているように、材料特性を実行します。

結果

FTOガラス上のMAPbI3膜の最適化と合成

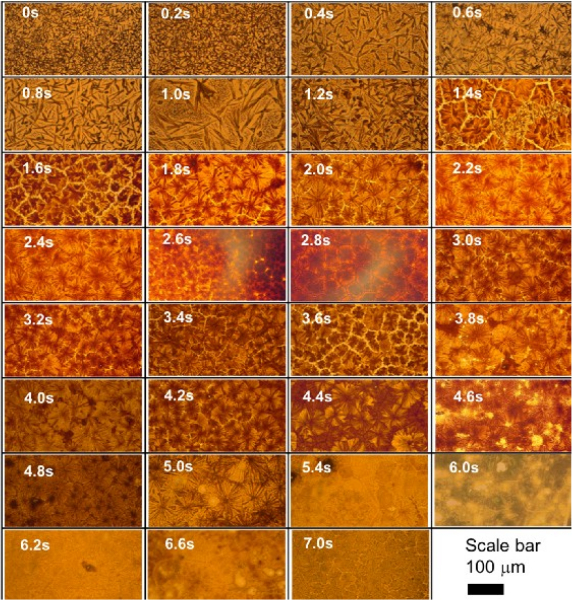

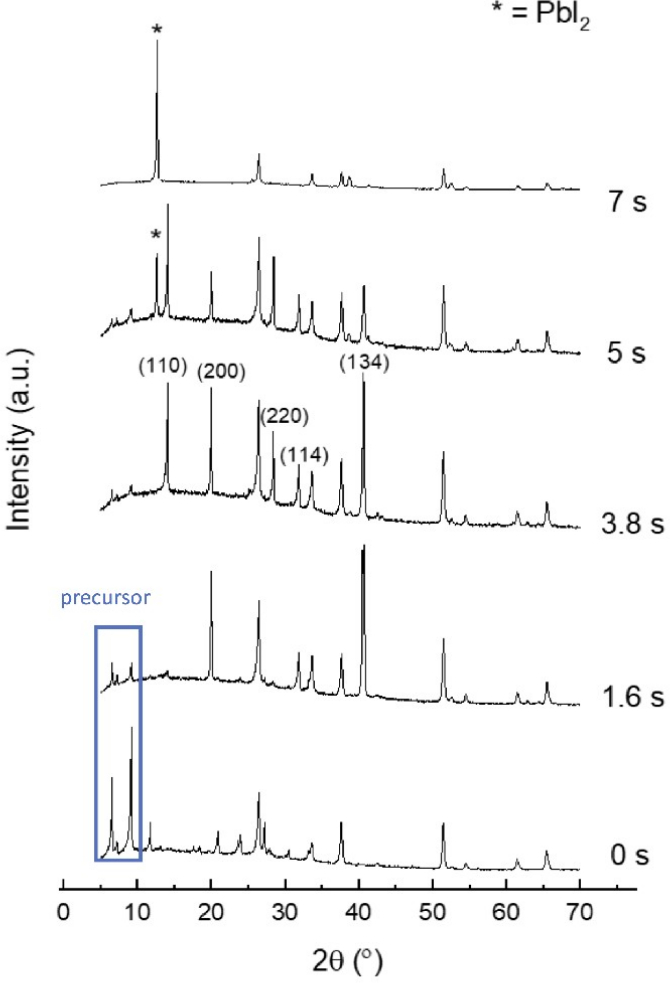

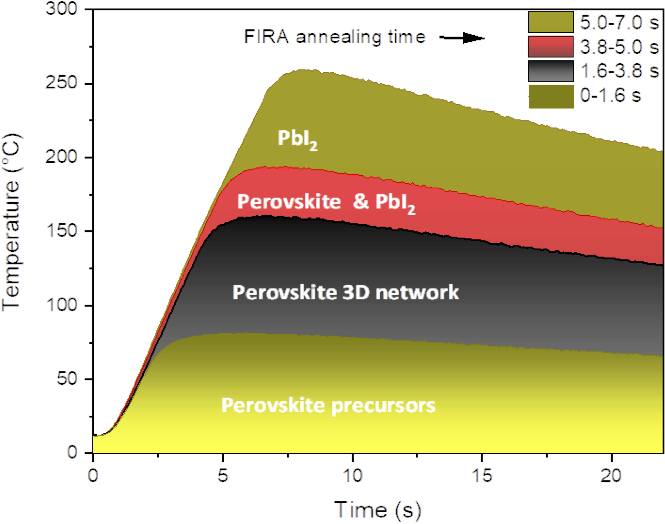

ペロブスカイト膜の品質を評価するために、顕微鏡画像、X線回折、吸光度スペクトルを採取した。最適なパルス時間は、大きな結晶粒を持つコンパクトで均一でピンホールフリーのフィルムを生成する必要があります。図3は、0~7sのパルス時間におけるMAPbI3膜の光学画像を示し、図4は選択的パルス時間でアニールされた膜のXRDスペクトルを示している。これらのパルス時間は、実施された様々な特性に基づいて観測された4つの異なるペロブスカイト相の境界を表す。パルス時間と温度の関数としての位相進化を図5に示し、FIRA法と反溶媒法の両方によって形成されたフィルムのトップビューSEM画像の比較が補足情報S1に見られる。全パルスおよび対応する吸光度スペクトルのXRDパターンは、補足情報S2およびS3に記載されている。0〜1.6sのパルスは、2θ= 6.59、7.22、および9.22°29の前駆体ピークによって証明されるように、非結晶相で分離された針状結晶または小さな結晶ドメインを与えた。1.8~3.8sパルスでは、明確な結晶粒が形成され、XRDパターンはMAPbI3四調I4/mcm相の形成を示した。これは780nmの吸収発症によっても確認される。しかし、パルス時間が長いとペロブスカイトの熱劣化が起き、パルス>5 sの完全な劣化が2θ = 12.7°でPbI2ピークの進化によって示された。最適化されたパルスは2sと判定され、結晶粒は〜30μmであった。したがって、FIRAは、パルス時間によって制御される温度に基づく核生成および結晶化プロセスの包括的な研究を可能にする。パラメータは、この方法の多様性を示す、異なる薄膜のために変化し、最適化することができます。

図3:FTOガラス上のMAPbI3 ペロブスカイトフィルムの光学画像は、0秒から7秒の範囲のパルスでアニールした。すべての画像は、伝送モードで10倍の倍率で撮影されました。 この図の大きなバージョンを表示するには、ここをクリックしてください。

図4:選択パルス時間でアニールされたMAPbI3 膜のXRDスペクトル。ラベル付き平面は、四角形のI4/mcm相を表します。アスタリスク付きピークは PbI2からの回折を表し、青い四角形は前駆体溶液からの回折を表します。 この図の大きなバージョンを表示するには、ここをクリックしてください。

図5:パルス長の関数としてのペロブスカイト相進化を示す温度プロファイル。異なるフェーズの境界は、対応するXRD分析から決定された、 図4に示す。15から適応. この図の大きなバージョンを表示するには、ここをクリックしてください。

FCGペロブスカイト装置

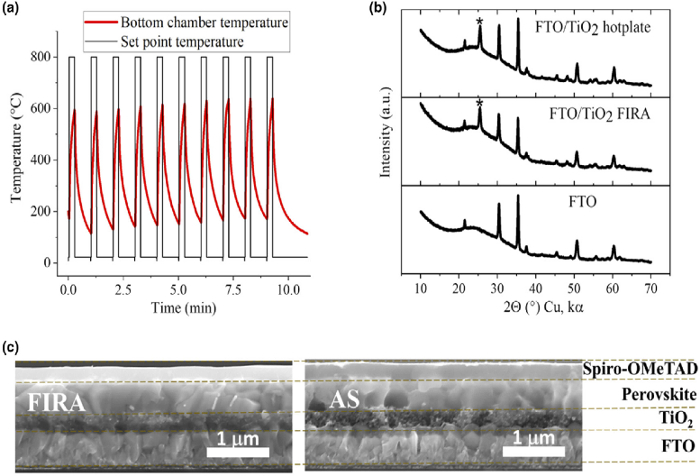

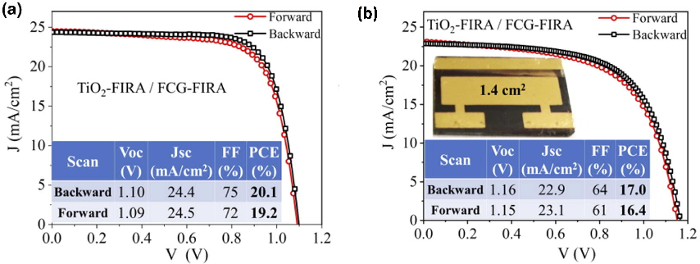

図6A,Bは、10パルス、15sオン、45sオフのFIRAサイクルでアニールされたメゾスコピックTiO2層の温度プロファイルおよびXRDパターンを示す。FIRAを使用すると、約600°Cの温度に達することができ、TiO2層はわずか10分で合成することができ、450°Cでピークを迎える1〜3時間の焼結を必要とする従来の方法よりもはるかに短い。 得られたフィルムは、ホットプレート上で焼結されたものに識別可能な違いを示さない。その結果、ペロブスカイト太陽電池全体を1時間以内に処理することができました。断面SEM画像(図6C)は、製造された後続のデバイスが従来の方法で作られたものと非常によく似ており、同じような厚さと形態の層を持っていることを示しています。さらに、FIRA処理デバイスは優れた性能を示し(図7)、チャンピオンデバイスはPCE=20.1%、FF= 75%、Voc= 1.1V、Jsc= 24.4 mA/cm2を示し、無溶媒法で製造されたデバイスに匹敵する。1.4cm2の活性面積を有する広域装置もPCEを17%与え、FIRAがPSCの製造のための有望な代替処理方法であることを示す。

図6:(A)FIRAにおけるメソポーラスTiO2アニールの温度プロファイル、15sオン及び45sオフの10パルスのサイクルを有する。(B)ホットプレートとFIRAでアニールされたTiO2膜のX線パターン、およびブランクFTO基板を参照する。 (C) ペロブスカイト太陽電池アーキテクチャの断面SEM画像, FIRAと反溶媒によって処理.18から許可を得て再現。この図の大きなバージョンを表示するには、ここをクリックしてください。

図7:チャンピオンFCGペロブスカイトデバイスの電流電圧曲線(A)FIRAアニールメソポーラス-TiO2とペロブスカイト層。(B) 広域 (1.4 cm2) FIRA アニールメソポーラス-TiO2とペロブスカイト層を有する装置。18から許可を得て再現。この図の大きなバージョンを表示するには、ここをクリックしてください。

MAPbI3 映画 オン ITO-PET

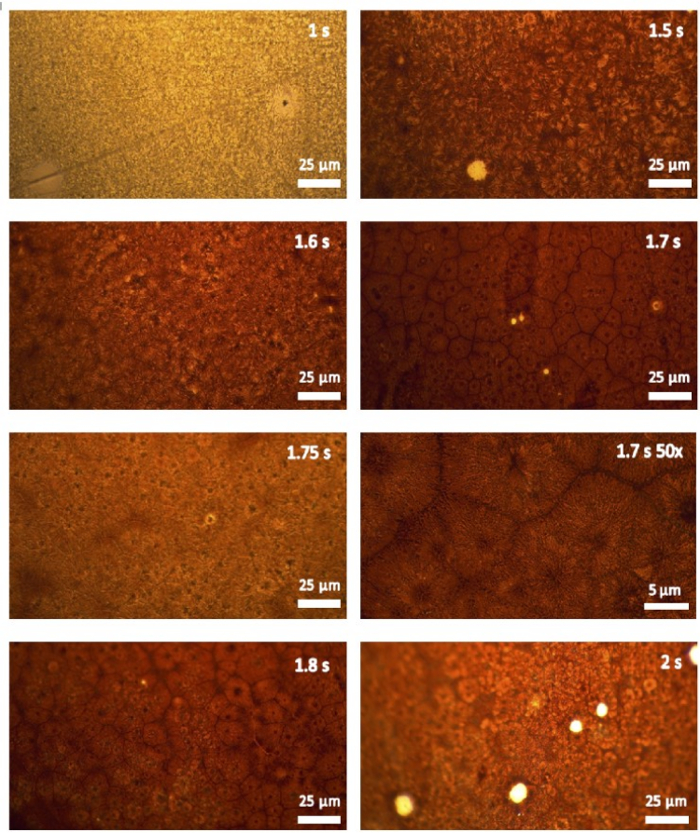

図8 は、1sから2sまでのパルスでアニールされたMAPbI3 膜の光学画像を示す。パルス時間が短い場合、不完全な結晶化が起こるのに対し、パルス時間が>1.7sの場合、PET基板は溶融し始めます( 補足図4を参照)。ペロブスカイトの熱分解は、2sパルスについても観察される。1.7秒の最適なパルス時間では、約15μmの密に詰められた結晶ドメインが観察された。1~2μmの小さなピンホールがありますが、フィラは、基板を溶融することなく、柔軟なポリマー上にコンパクトで均一なペロブスカイトフィルムを形成することができることは明らかであり、これはホットプレートアニールに比べて大きな利点です。

図8:ITO-PET上の様々なパルスタイムでアニールされたMAPbI3 フィルムの光学画像。特に指定がない限り、すべての画像は伝送モードで撮影され、10倍の倍率で撮影されます。 この図の大きなバージョンを表示するには、ここをクリックしてください。

補足図1:FIRAとホットプレートアニールペロブスカイトフィルムのトップビューSEM比較。(A)4回のアニーリング時間のためのFIRAアニールペロブスカイトフィルムのトップビュー、スケールバー:25μm(B)標準ホットプレートで100°Cで1時間アニールした後に、標準のホットプレート、スケールバーで1μmに適応した。こちらをダウンロードしてください。

補足図2:FTOガラス上のMAPbI3フィルムのXRDスペクトルは、(A)0-1.4 s (B) 1.6-3 s (C) 3.2–4.6 s (D)4.8–7 s のパルスでアニールこの図をダウンロードしてください。

補足図3:FTOガラス上のMAPbI3フィルムの吸光スペクトルは、(A)0.2-1.8 s(B)2-3.6 s(C)3.8-7 s.こちらをクリックしてこの図をダウンロードしてください。

補足図4:様々なパルス長でPETにアニールされたMAPbI3フィルムの物理的な出現。こちらをダウンロードしてください。

補足図5:自然のまま紙基板、ITO電極、およびメソポーラス-TiO2層の温度プロファイルおよびトップビューSEM画像をFIRAで処理した。 こちらをダウンロードしてください。

補足図6:紙基板上のFIRAアニールITO/TiO2 スタック上に(反溶媒法を介して)堆積したペロブスカイトの断面SEM画像。 ITO np = ITOナノ粒子、pvk=ペロブスカイト。 こちらをダウンロードしてください。

ディスカッション

図9 は、FIRAによるペロブスカイト膜焼鈍の一般的なプロセスを示す。

図9:FIRAによるペロブスカイトフィルム処理の概略表現この湿膜は、溶液からスピンコーティングによって堆積し、続いてFIRAオーブンに移して〜2秒で焼鈍し、黒ペロブスカイトに安定した相を与える。 この図の大きなバージョンを表示するには、ここをクリックしてください。

溶液からの薄膜の固化プロセスにおいて、望ましい最終的な形状は、用途に依存する:光触媒のためのエネルギーデバイス中のフィルム、電池電極、および太陽電池は、異なる形態30、31、32、33を有することができる。したがって、各基板およびウェットフィルムインターフェースに最適なパラメータを特定することは、従うプロトコルの重要なステップである。一般的に、PSCの場合、欠陥を最小限に抑え、空電輸送などの光物理学的特性を高めてヌル非放射組換え34、35、36を与えるために、光沢のある滑らかなフィルムを持つことを期待しています。薄膜処理の場合、主なパラメータはパルス時間、パルス数、および照射温度であり、可能な限り迅速かつエネルギー効率が良い一方で、所望の形態を形成することのバランスです。エネルギー不足は不完全な溶媒蒸発または結晶化を引き起こし、余分なエネルギーは材料の劣化につながる。したがって、アニーリングパラメータを体系的に変化させ、得られた膜品質(セクション2.2、2.3、および3.7で詳述)を分析して、各薄膜/基板の組み合わせに最適なパラメータを見つけることが重要です。これが完了すると、薄膜を迅速かつ確実に合成することができます。この方法は、その精度に依存し、例えば、最小パルス時間は20msであり、結晶成長のための温度比を細かく制御することができます。また、光学的および形態学的スクリーニングのための画像および吸収スペクトルのデータ収集によって助け、最適化のための広い窓を持つことができます。

FIRA法は現在も開発中であり、その名の通り、現在はIR照射に基づいている。ただし、最新バージョンのFIRAには、別のメタルハライドランプ源から発生するUV-A放射が含まれています。UVとIRは、複合波長の光膜アニーリングと硬化に使用することができ、追加の機能性を提供します。例えば、FIRAによる半導体硬化は、基板の濡れ性を向上させる簡単な方法です。さらに、結晶成長における多層的アプローチのために、この選択的波長アニーリングは、材料に応じて適応することができ、そして、パルスは所望の形状16、32、37に応じて変調することができる。現在の調査には、ITO電極とメゾスコピックTiO2層を紙にアニールすることが含まれます(後者はIR/UVアニールを混合して使用し、補足情報の補足図5を参照)。補足図6に示すように、ペロブスカイトフィルムはFIRAアニールITO/TiO2スタックに正常に堆積することができる。これは、将来的に基板や薄膜の広い範囲に適用することができます。

これまでのところ、FIRA法は、溶液プロセスを介して堆積させることができる湿ったフィルムのアニーリングに限定されている。それは、堆積法の能力に依存し、これは近づいて溶媒極性と溶液に基づいて、溶媒工学と多層成長によって支配されます。これは文献で以前に報告されたプロトコルの多くを持たない新しい方法であるため、各薄膜に最適化が必要であり、時間がかかる可能性があります。また、PETや紙などのフレキシブルな基板にはケースからの急速な冷却が可能ですが、基板とオーブンチャンバーとの接触が良好に保たれるようにして、基板の溶融を避ける必要があります。柔軟な基板は加工中に簡単に曲げられるので難しいかもしれませんが、薄いガラススライドに基板を取り付けて完全に平らで操作が容易になるようにすることで改善できます。しかし、非吸収(NIR透過ペロブスカイト前駆体材料)から乾燥(NIR吸収性黒ペロブスカイト)への材料転移に従ってフィルムの吸収が変化し、この付加的な吸収が基質38の損傷に寄与することに注意することが重要である。

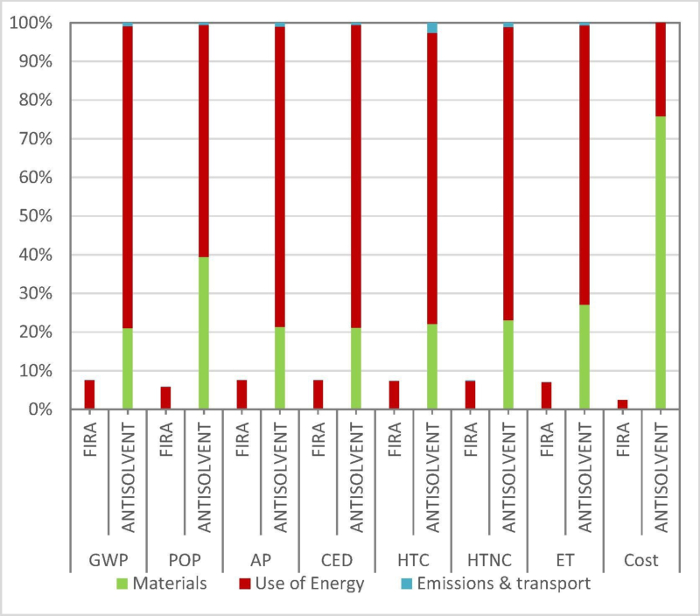

これらの制限にもかかわらず、FIRAは、反溶媒法と比較して多くの利点を依然として提示する。第一に、薄膜は、はるかに速く合成することができます。例えば、ペロブスカイトは<2sで形成され、メソポーラスTiO2層は、従来法で必要とされる時間よりもはるかに短いわずか10分で形成される。反溶媒の排除と短いアニーリング時間はまた、はるかに低いエネルギッシュで財政的なコストがあることを意味します。ペロブスカイト合成プロセスのライフサイクル評価(図10)は、FIRAが環境影響の8%と反溶媒法の製造コストの2%しか提示することを示している。さらに、それは適用範囲が広く、大域の基質と互換性がある。10×10cm2の総面積を一度に照射することができ、1.4cm2活性領域のデバイスと100cm2のフィルムをこのように合成できることがすでに示されています。最後に、堆積およびアニーリングのステップが同期され、滑らかなプロセスの1つの場所で連続的に行われるように、それは非常に再現性、多目的、および速いスループットロール間の製造に適応可能である。

図10:ライフサイクル評価によって決定されたFIRAと抗溶媒法の相対的なコストと環境への影響の比較。GWP =気候変動[kg CO2 eq]、POP=光化学的酸化[kg C2H4 eq]、AP=酸性化[kg SO2 eq]、CED =累積エネルギー需要[MJ]、HTC =ヒト毒性、癌効果[CTUh]、HTNC=ヒト毒性、非癌効果[CTUh]、ET=淡水エコ毒性[CTUe]。12から許可を得て再現。 この図の大きなバージョンを表示するには、ここをクリックしてください。

FIRAに関する現在の調査では、紙やPETなどの柔軟な基板上の薄膜合成の最適化、SnO2 コンパクト層、またはカーボンおよびITO電極などのPSCの他の主要成分層の合成に焦点を当てています。さらに、次のステップは、>5 cm 2の高性能デバイスを製造することです。したがって、FIRAは、広域の商用PSCを製造する環境に優しくコスト効率の高い方法への一歩を表していると言えます。

開示事項

著者らは開示するものは何もない。

謝辞

本発行に至るプロジェクト(WASP)は、欧州連合(EU)のHorizon 2020研究イノベーションプログラムから、助成金契約第825213号に基づき資金を受け取っています。

資料

| Name | Company | Catalog Number | Comments |

| 4-tert-butylpyridine | Sigma Aldrich | 142379 | |

| Acetonitrile, anhydrous | ACROS Organics | AC610220010 | |

| Acetylacetone | Sigma Aldrich | P7754 | |

| Caesium iodide | Sigma Aldrich | 203033 | |

| Chlorobenzene, anhydrous | ACROS Organics | AC396971000 | |

| Digital source meter | Metrohm | PGSTAT302N Autolab | |

| DMF, anhydrous | ACROS Organics | AC326871000 | |

| DMSO, anhydrous | ACROS Organics | AC326881000 | |

| Ethanol | Sigma Aldrich | 459844 | |

| FIRA Software | Labview | Developed in-house | |

| FK209 | Dyenamo | DN-P04 | |

| Formamidinium iodide | GreatCell Solar | SKU MS150000 | |

| FTO glass | Nippon Sheet Glass | NSG 10 | Sheet resistance = 11-13 ohms/sq |

| Guanidinium iodide | Sigma Aldrich | 806056 | |

| Cleaning Soap | Hellmanex III | - | |

| Hydrochloric acid | Sigma Aldrich | 320331 | |

| Isopropanol | Sigma Aldrich | 190764 | |

| ITO PET | Sigma Aldrich | 639303 | Sheet resistance = 60 ohms/sq |

| Lead iodide | TCI | L0279 | |

| Li-TFSI | Sigma Aldrich | 544094 | |

| Mesoporous TiO2 paste, 3 nrd | GreatCell Solar | SKU MS002300 | |

| Methylammonium iodide | GreatCell Solar | SKU MS1010000 | |

| Microscope | Zeiss | Axio-Scope A1 Polarizing Microscope | |

| Microscope lens | Zeiss | EC Epiplan-Apochromat | |

| Microscope xenon light source | Ocean Optics | HPX-2000 | |

| Optical fibre | Ocean Optics | QP230-2-XSR | 230 μm core |

| Plasma cleaner | Jetlight Company Inc. | UVO-Cleaner Model no. 256-220 | |

| Polymer-planarised paper | Arjowiggins | Powercoat HD | |

| Scanning electron microscope | Zeiss | Merlin Microscope | |

| Sintering hot plate | Harry Gestigkeit GMBH | - | |

| Solar simulator | ABET Technologies | Model 11016 Sun 2000 | |

| Spectrometer | Ocean Optics | Maya2000 Pro | Spectral range: 300-1100 nm |

| Spiro-OMeTAD | Sigma Aldrich | 792071 | |

| Tetrabutyl ammonium iodide | GreatCell Solar | SKU MS106000 | |

| Thermal evaporator | Kurt J. Lesker | - | |

| titanium diisopropoxide bis(acetylacetonate) | Sigma Aldrich | 325252 | |

| X-ray diffractometer | PANanalytical | Empyrean diffractometer (theta-theta, 240 mm) | equipped with a PIXcel-1D detector, Bragg-Brentano beam optics and parallel beam optics |

| Zinc powder | Sigma Aldrich | 324930 |

参考文献

- Kojima, A., Teshima, K., Shirai, Y., Miyasaka, T. Organometal halide perovskites as visible-light sensitizers for photovoltaic cells. Journal of the American Chemical Society. 131 (17), 6050-6051 (2009).

- Best Research-Cell Efficiency Chart. National Renewable Energy Laboratory Available from: https://www.nrel.gov/pv/assets/pdfs/best-research-cell-efficiencies.20200406.pdf (2020)

- Mujahid, M., Chen, C., Hu, W., Wang, Z. K., Duan, Y. Progress of high-throughput and low-cost flexible perovskite solar cells. Solar RRL. 4, 1900556 (2020).

- Feng, J., et al. Record efficiency stable flexible perovskite solar cell using effective additive assistant strategy. Advanced Materials. 30 (35), 1-9 (2018).

- Cao, B., et al. Flexible quintuple cation perovskite solar cells with high efficiency. Journal of Materials Chemistry A. 7 (9), 4960-4970 (2019).

- Green, M. A., Ho-Baillie, A., Snaith, H. J. The emergence of perovskite solar cells. Nature Photonics. 8 (7), 506-514 (2014).

- Park, N. G. Perovskite solar cells: an emerging photovoltaic technology. Materials Today. 18 (2), 65-72 (2015).

- Zhou, H., et al. Interface engineering of highly efficient perovskite solar cells. Science. 345 (6196), 542-546 (2014).

- Jeon, N. J., et al. Compositional engineering of perovskite materials for high-performance solar cells. Nature. 517 (7535), 476-480 (2015).

- Troughton, J., et al. Photonic flash-annealing of lead halide perovskite solar cells in 1 Ms. Journal of Materials Chemistry A. 4 (9), 3471-3476 (2016).

- Troughton, J., et al. Rapid processing of perovskite solar cells in under 2.5 seconds. Journal of Materials Chemistry A. 3 (17), 9123-9127 (2015).

- Sánchez, S., et al. Flash infrared annealing as a cost-effective and low environmental impact processing method for planar perovskite solar cells. Materials Today. 31, 39-46 (2019).

- Park, N. G., Grätzel, M., Miyasaka, T., Zhu, K., Emery, K. Towards stable and commercially available perovskite solar cells. Nature Energy. 1 (11), 16152 (2016).

- Song, Z., et al. A technoeconomic analysis of perovskite solar module manufacturing with low-cost materials and techniques. Energy & Environmental Science. 10 (6), 1297-1305 (2017).

- Sanchez, S., Hua, X., Phung, N., Steiner, U., Abate, A. Flash infrared annealing for antisolvent-free highly efficient perovskite solar cells. Advanced Energy Materials. 8, 1702915 (2018).

- Sánchez, S., et al. Flash infrared pulse time control of perovskite crystal nucleation and growth from solution. Crystal Growth & Design. 20 (2), 670-679 (2020).

- Muscarella, L. A., et al. Crystal orientation and grain size: do they determine optoelectronic properties of MAPbI3 perovskite. The Journal of Physical Chemistry Letters. 10 (20), 6010-6018 (2019).

- Sánchez, S., Jerónimo-Rendon, J., Saliba, M., Hagfeldt, A. Highly efficient and rapid manufactured perovskite solar cells via flash infraRed annealing. Materials Today. , (2020).

- Watson, T., Mabbett, I., Wang, H., Peter, L., Worsley, D. Ultrafast near infrared sintering of TiO2 layers on metal substrates for dye-sensitized solar cells. Progress in Photovoltaics: Research and Applications. 19 (4), 482-486 (2011).

- Hooper, K., Carnie, M. J., Charbonneau, C., Watson, T. Near infrared radiation as a rapid heating technique for TiO2 films on glass mounted dye-sensitized solar cells. International Journal of Photoenergy. , 953623 (2014).

- Carnie, M. J., et al. Ultra-fast sintered TiO2 films in dye-sensitized solar cells: phase variation, electron transport and recombination. Journal of Materials Chemistry A. 1 (6), 2225-2230 (2013).

- Baker, J., et al. High throughput fabrication of mesoporous carbon perovskite solar cells. Journal of Materials Chemistry A. 5 (35), 18643-18650 (2017).

- Berhe, T. A., et al. Organometal halide perovskite solar cells: degradation and stability. Energy & Environmental Sciences. 9 (2), 323-356 (2016).

- Jung, H. S., Park, N. G. Perovskite solar cells: from materials to devices. Small. 11 (1), 10-25 (2015).

- Burschka, J., et al. Sequential Deposition as a route to high-performance perovskite-sensitized solar cells. Nature. 499 (7458), 316-319 (2013).

- Xiao, M., et al. A fast deposition-crystallization procedure for highly efficient lead Iodide perovskite thin-film solar cells. Angewandte Chemie International Edition. 53 (37), 9898-9903 (2014).

- Adnan, M., Lee, J. K. All sequential dip-coating processed perovskite layers from an aqueous lead precursor for high efficiency perovskite solar cells. Scientific Reports. 8 (1), 2168 (2018).

- Santa-Nokki, H., Kallioinen, J., Kololuoma, T., Tuboltsev, V., Korppi-Tommola, J. Dynamic preparation of TiO2 films for fabrication of dye-sensitized solar cells. Journal of Photochemistry and Photobiology A: Chemistry. 182 (2), 187-191 (2006).

- Sanchez, S., Steiner, U., Hua, X. Phase evolution during perovskite formation-insight from pair distribution function analysis. Chemistry of Materials. 31 (9), 3498-3506 (2019).

- Virkar, A. A., Mannsfeld, S., Bao, Z., Stingelin, N. Organic semiconductor growth and morphology considerations for organic thin-film transistors. Advanced Materials. 22 (34), 3857-3875 (2010).

- Hoppe, H., Sariciftci, N. S. Morphology of polymer/fullerene bulk heterojunction solar cells. Journal of Materials Chemistry. 16 (1), 45-61 (2006).

- Paquin, F., Rivnay, J., Salleo, A., Stingelin, N., Silva, C. Multi-phase semicrystalline microstructures drive exciton dissociation in neat plastic semiconductors. Journal of Materials Chemistry C. 3 (41), 10715-10722 (2015).

- Diao, Y., Shaw, L., Bao, Z., Mannsfeld, S. C. B. Morphology control strategies for solution-processed organic semiconductor thin films. Energy & Environmental Sciences. 7 (7), 2145-2159 (2014).

- Slotcavage, D. J., Karunadasa, H. I., McGehee, M. D. Light-induced phase segregation in halide-perovskite absorbers. ACS Energy Letters. 1 (6), 1199-1205 (2016).

- Jiang, Q., et al. Surface passivation of perovskite film for efficient solar cells. Nature Photonics. 13 (7), 460-466 (2019).

- Yang, W. S., et al. Iodide Management in formamidinium-lead-halide-based perovskite layers for efficient solar cells. Science. 356 (6345), 1376-1379 (2017).

- Almadhoun, M. N., Khan, M. A., Rajab, K., Park, J. H., Buriak, J. M., Alshareef, H. N. UV-Induced ferroelectric phase transformation in PVDF thin films. Advanced Electronic Materials. 5 (1), 1800363 (2019).

- Hooper, K., Smith, B., Baker, J., Greenwood, P., Watson, T. Spray PEDOT:PSS coated perovskite with a transparent conducting electrode for low cost scalable photovoltaic devices. Materials Research Innovations. 19 (7), 482-487 (2015).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved