Method Article

Recozimento de infravermelho flash para processamento de células solares perovskite

Neste Artigo

Resumo

Descrevemos um método de ressarcamento infravermelho flash usado para a síntese de filmes perovskite e mesoscópico-TiO2. Os parâmetros de renascimento são variados e otimizados para o processamento em vidro de óxido de estanho dopado por flúor (FTO) e tereftalato de polietileno revestido de óxido de lítio (ITO PET), dando aos dispositivos eficiências de conversão de energia >20%.

Resumo

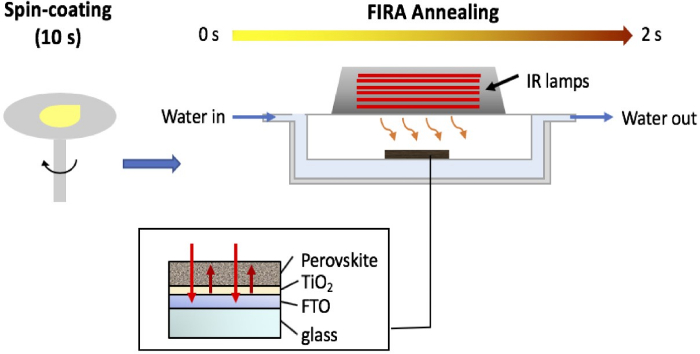

Perovskites orgânicos-inorgânicos têm um potencial impressionante para o design de células solares de próxima geração e atualmente são considerados para upscaling e comercialização. Atualmente, as células solares perovskite dependem de spin-coating, o que não é prático para grandes áreas nem ambientalmente amigável. De fato, um dos métodos convencionais e mais eficazes em escala de laboratório para induzir a cristalização perovskite, o método antisolvente, requer uma quantidade de solvente tóxico que é difícil de aplicar em superfícies maiores. Para resolver este problema, um processo de ressarcial térmico antisolvente e rápido chamado de reenaling infravermelho flash (FIRA) pode ser usado para produzir filmes perovskite altamente cristalinos. O forno FIRA é composto por uma matriz de lâmpadas halógenas quase infravermelhas com um poder de iluminação de 3.000 kW/m2. Um corpo de alumínio oco permite um sistema eficaz de resfriamento de água. O método FIRA permite a síntese de filmes perovskite em menos de 2 s, alcançando eficiências >20%. A FIRA tem um potencial único para a indústria porque pode ser adaptada ao processamento contínuo, é livre de antisolventes e não requer etapas longas de uma hora de ressarção.

Introdução

Desde sua criação, em 2009, as células solares baseadas em perovskites de halide de chumbo têm demonstrado crescimento sem precedentes, com a eficiência de conversão de energia (PCE) aumentando de 3,8%1 para 25,2%2 em pouco mais de uma década de desenvolvimento. Recentemente, também houve interesse no desenvolvimento de células solares perovskite (PSCs) em substratos flexíveis, como o tereftalato de polietileno (PET), pois são leves, baratos, aplicáveis à fabricação roll-to-roll e podem ser usados para alimentar eletrônicos flexíveis3,4. Na última década, o PCE de PSCs flexíveis melhorou significativamente de 2,62% para 19,1%5.

A maioria dos métodos de processamento atuais para PSCs envolve a deposição da solução precursora perovskite, a adição de um antisolvente (AS) como clorobenzeno para induzir a nucleação e, finalmente, a renascimento térmico para evaporar o solvente e promover a cristalização do perovskite na morfologia desejada6,7,8,9. Este método requer quantidades moderadas de solvente orgânico (~100 μL por substrato de 2 x 2 cm) que normalmente não é recuperado, é difícil de aplicar em substratos de grande área e nem sempre é reprodutível. Além disso, a camada perovskite requer ressaramento a >100 °C por até 120 min, enquanto a camada de transporte de elétrons mesoporous-TiO2 requer sinterização a 450 °C por pelo menos 30 min, que não só leva a um grande custo eletrônico e um potencial gargalo no eventual upscaling de PSCs, mas também é incompatível com substratos flexíveis que normalmente não conseguem sustentar o aquecimento em ≥250 °C10,11,12. Os métodos alternativos de fabricação devem, portanto, ser encontrados para comercializar essa tecnologia3,13,14.

O ressardio infravermelho flash, relatado pela primeira vez em 201511,é um método de baixo custo, ecologicamente correto e rápido para a síntese de filmes finos perovskite e óxido metálico compactos e tolerantes a defeitos que elimina a necessidade de um antisolvente e é compatível com substratos flexíveis. Neste método, filmes perovskite recém-revestidos de spin são expostos à radiação quase IR (700-2.500 nm, chegando a 1.073 nm). Tanto o TiO2 quanto o perovskite têm baixa absorção nesta região, enquanto o FTO é um absorvedor NIR forte e aquece rapidamente, evaporando o solvente e indiretamente ressarcindo o material ativo11,15. Um pulso curto de 2 s pode aquecer o substrato FTO a 480 °C, enquanto o perovskite permanece a ~70 °C, promovendo a evaporação vertical do solvente e crescimento lateral de cristais através do substrato. O calor é rapidamente dissipado através do resfriamento da caixa externa, e em segundos, a temperatura ambiente é atingida.

Os processos de nucleação e cristalização e, portanto, a morfologia final do filme, podem ser variados através de parâmetros FIRA, como comprimento do pulso, frequência e intensidade, permitindo um crescimento cristalo muito mais reprodutível e controlável16. Assumindo a nucleação por tempo limitado, o comprimento do pulso determina a densidade de nucleação, enquanto a intensidade do pulso determina a energia fornecida para a cristalização. A energia insuficiente resultaria em evaporação ou cristalização incompleta do solvente, enquanto o excesso de energia resultaria em degradação térmica do perovskite15. A otimização desses fatores é, portanto, importante para a formação de um filme perovskite homogêneo, que pode afetar as propriedades optoeletrônicas do dispositivo final.

Em comparação com o método AS, o FIRA tem uma nucleação mais lenta e um crescimento cristalino mais rápido, levando a domínios cristalinos maiores (~40 μm para FIRA vs ~200 nm para AS)16. A menor taxa de nucleação pode ser devido a uma supersaturação mais baixa ou uma fase de nucleação limitada, controlada pela duração do pulso15. No entanto, a diferença no tamanho do grão não afeta a mobilidade e a vida útil do portador de carga (mobilidade ~15 cm2/Vs para AS e ~19 cm2/Vs para FIRA)17 e dá filmes com propriedades estruturais e ópticas semelhantes, medida pela difração de raios-X (XRD) e fotoluminescência (PL)12. De fato, os relatórios sugerem que tamanhos maiores de grãos são favoráveis devido à degradação perovskite suprimida nos limites dos grãos4. Filmes perovskite compactos, tolerantes a defeitos e altamente cristalinos podem ser formados com ambos os métodos, dando dispositivos com >20% PCE18.

Além disso, a eliminação do antisolvente e a redução do tempo de ressarção de horas para segundos tornam-no muito mais econômico e ambientalmente amigável. Com este método, uma camada mesoscópica cristalina-TiO2 também pode ser fabricada, reduzindo a etapa de sinterização intensiva em energia (a 450 °C por 30 min, 1-3 h no total) para apenas 10 min16,18. TiO2 tempos de ressaramento tão curto quanto segundos também foram relatados anteriormente usando variações deste método19,20,21,22. Como resultado, um PSC inteiro pode ser fabricado em menos de uma hora18. Este método também é compatível com upscaling industrial e comercialização, pois pode ser adaptado à deposição de grande área e processamento roll-to-roll para produção de throughput rápida e sincronizada15. Além disso, o sistema de resfriamento de água permite uma rápida dissipação de calor, tornando-o adequado para a fabricação de dispositivos em substratos flexíveis, como o PET.

O FIRA pode ser usado para qualquer filme molhado e fino que possa ser depositado através de um processo de solução simples e cristalizado a diferentes temperaturas de até 1.000 °C. Os parâmetros podem ser otimizados para que os cristais na morfologia desejada sejam formados. Por exemplo, tem sido usado para a síntese de várias composições perovskite em vidro e PET12,15,18, bem como a camada mesoscópica-TiO2 em vidro, dando dispositivos de >20% PCE18. Também permite o estudo da evolução da fase contra a temperatura, uma vez que as temperaturas da superfície do forno e do substrato são medidas para dar um perfil de temperatura do processo de cristalização16,17.

Este artigo discute em primeiro lugar o protocolo usado para a otimização dos parâmetros de ressarcialização para sintetizar um filme perovskite compacto, tolerante a defeitos e homogêneos (MAPbI3),que simultaneamente oferece uma visão sobre a evolução da morfologia perovskite contra o tempo de temperatura/pulso. Em segundo lugar, discute-se um protocolo para o processamento de células solares perovskite com camadas mesoscópica-TiO2 e perovskite. Para este estudo, uma composição perovskite baseada em formamidinium (80%), césio (15%) e guanidinium (5%) foram utilizados cáations (aquiin denotado FCG), e foi realizado um pós-tratamento de iodeto de amônio tetrabutílico (TBAI). Portanto, este artigo tem como objetivo demonstrar a versatilidade do método FIRA, suas vantagens sobre o método antisolvente convencional e seu potencial a ser aplicado na eventual comercialização de células solares perovskite20,21,22.

Este protocolo é dividido em 4 seções: 1) Uma descrição geral do funcionamento do forno FIRA 2) Processo para a otimização e síntese de uma película perovskite MAPbI3 em vidro FTO 3) Processamento de células solares perovskite FCG e 4) Síntese de MAPbI3 filmes sobre ITO-PET.

Protocolo

1. Funcionamento do Forno FIRA

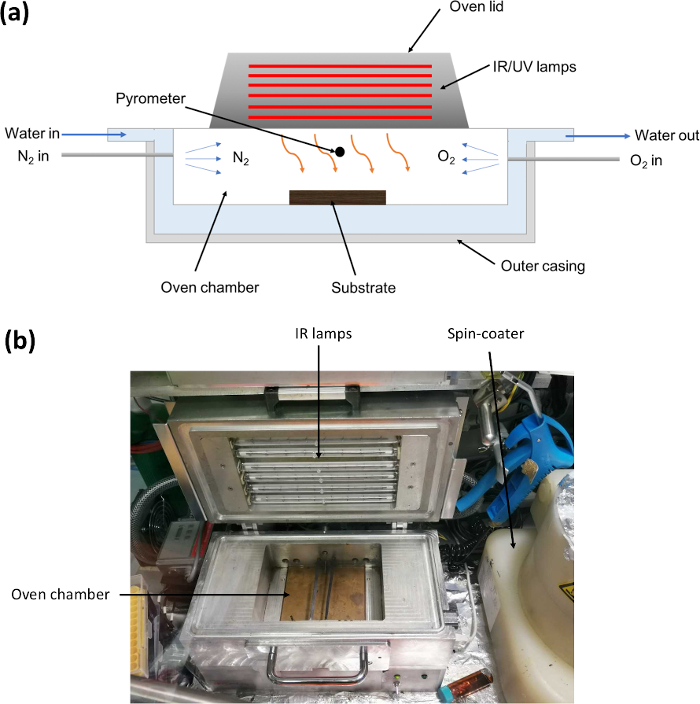

NOTA: Um esquema do forno FIRA, desenvolvido internamente, é mostrado na Figura 1A. O forno FIRA é composto por uma matriz de seis lâmpadas halógenas quase infravermelhas (emissão máxima em comprimento de onda de 1.073 nm) com uma potência de iluminação de 3.000 kW/m2 e uma potência total de saída de 9.600 kW. Um corpo de alumínio oco fornece um sistema eficaz de resfriamento de água e, por sua vez, permite uma rápida dissipação de energia térmica (em segundos). É mantido em um porta-luvas de nitrogênio, e n2 é continuamente fluído através da câmara através de uma entrada de gás para mantê-lo sob uma atmosfera inerte, exceto durante a ressarificação. O2 também pode ser introduzido ao ressarar filmes de óxido de metal para promover a oxidação.

Figura 1: (A) Esquemático mostrando seção transversal do forno FIRA. A câmara do forno é continuamente resfriada pela água que flui através da caixa e mantida sob uma atmosfera N2. (B) Imagem do forno FIRA. Clique aqui para ver uma versão maior desta figura.

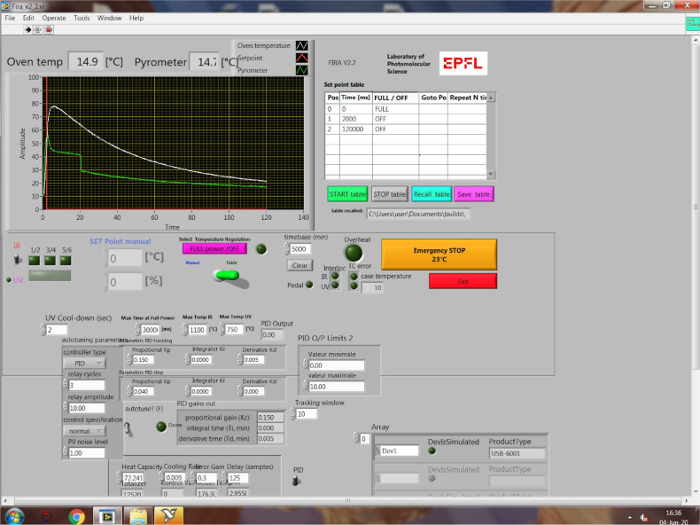

Figura 2: Interface do software FIRA. O painel à esquerda mostra o perfil de temperatura, que exibe o ponto de configuração (programa de entrada), temperatura do forno e temperatura do pirômetro (superfície do substrato). O programa de ensaprovação desejado é inserido na mesa à direita. Clique aqui para ver uma versão maior desta figura.

- Programação de ciclos de ressarcial

- Conecte o forno FIRA a um computador, a partir do qual ele pode ser controlado através de uma interface de usuário guia (Figura 2) em um software interno. Com base no experimento, selecione o modo de potência total ou o modo PID (proporcional-integral-derivado). No modo de potência máxima, as lâmpadas IR estão completamente acesas ou desligadas, enquanto no modo PID, o forno é mantido em uma temperatura específica por um certo período de tempo por modulação de intensidade.

- Certifique-se de tabela é selecionada no alternador de tabela/manual e insira uma base de tempo maior do que a duração total dos processos de ressarcimento e resfriamento.

- Modo de potência total: Insira os horários em que as lâmpadas devem estar acesas ou desligada na mesa à direita da interface. Desta forma, pulsos únicos, bem como ciclos de ressaramento podem ser programados, permitindo o controle do comprimento e frequência do pulso. Este é adequado para filmes que podem ser rapidamente enlatados, ou para substratos que não podem tolerar aquecimento sustentado (por exemplo, ~1,5-2 s para filmes perovskite).

- Modo PID: Insira a hora e a temperatura em que o forno deve ser irradiado na mesa. Semelhante ao princípio de trabalho de uma placa de aquecimento tradicional, a intensidade da fonte de aquecimento pode ser modulada. Este é adequado para filmes que normalmente requerem tempos de ressaração mais longos (por exemplo, 15 min a 100 °C para TBAI).

-

Aquisição de dados: Baixe o perfil de temperatura exibido à esquerda da interface como um arquivo de .txt ou planilha clicando com o botão direito do mouse no perfil e clique em Arquivo de Exportação.

NOTA: O software é usado tanto para aquisição de dados quanto para controle do sistema, onde os principais dados brutos adquiridos é o perfil de temperatura. No perfil de temperatura(Figura 2),o programa de entrada é representado pelo "set point". A temperatura do forno (medida por um termopar do tipo K) e a temperatura do substrato (estimada por um pirômetro) são exibidas em tempo real, dando uma visão das condições de cristalização do filme fino. Observe que a temperatura do forno não escala diretamente com as temperaturas tradicionais da placa quente, pois o termopar também está diretamente exposto à radiação IR. Em vez disso, serve como ponto de referência para comparação entre diferentes parâmetros de ressarem FIRA.

- Processo geral de ressarcial

- Deposite o precursor através de um processo de solução adequado: spin-coating26, dip-coating27, ou doctor-blading28.

- Transfira os substratos para a câmara do forno FIRA e feche a tampa do forno. Certifique-se de que o fluxo de nitrogênio para a câmara seja desligado fechando a válvula de entrada de gás.

- Inicie e pare a ressarcação clicando na tabela START e na mesa STOP no computador. Alternativamente, conecte o forno FIRA a um pedal a pé, que também pode ser usado para iniciar e parar o programa. Como resultado, o ressarem pode ser realizado sem remover as mãos do porta-luvas, permitindo um processo muito mais suave e sincronizado.

- Quando a temperatura do forno atingir a temperatura ambiente, remova os substratos da câmara do forno.

2. MAPbI3 Síntese e Otimização de Filme Perovskite em Vidro FTO

- Preparação da solução Perovskite

- Dissolver iodeto de metilaminanium em DMF anidro:DMSO 2:1 v/v para obter uma solução de 1,9 M.

- Adicione uma quantidade equimolar de IB2 à solução e dilua com DMF anidro:DMSO 2:1 v/v para dar uma solução precursora de iodeto de chumbo de 1,4 M.m.metilamônio. Aqueça a 80 °C até a dissolução completa e esfrie até a temperatura ambiente.

NOTA: A solução é preparada e armazenada em um porta-luvas de argônio. O protocolo pode ser pausado aqui.

- Síntese de filmes perovskite

- Use substratos de vidro revestidos FTO de 1,7 cm x 2,5 cm.

- Limpe os substratos através de sônica sucessiva na limpeza do sabão (2 vol % em H2O desionizado), acetona e etanol por 15 minutos cada, depois seque-os com ar comprimido.

- Trate os substratos sob UV/ozônio em um limpador de plasma por 15 minutos.

- Insira o programa de ressarcial desejado conforme a seção 1.1.

- Exploda a superfície do substrato com uma arma de nitrogênio para remover poeira e outras impurezas.

- Spin-coat 50 μL do precursor perovskite a 4.000 rpm para 10 s, com uma aceleração de 2000 rpm·s-1.

- Imediatamente após o depoimento, transfira o substrato para o forno FIRA para ressar o máximo de tempos de pulso desejados (0-7 s usado aqui, o pulso otimizado é de 2 s). Inicie o programa de ressarcação inserida pressionando START no software ou pisando no pedal do pé. Deve-se observar uma mudança de cor do amarelo para o preto, indicando a formação de uma estrutura perovskite 3D.

- Retire o substrato quando a temperatura do forno atingir 25 °C.

- Guarde os filmes em uma caixa de ar seco.

NOTA: O forno FIRA e o spin-coater são colocados no mesmo porta-luvas de nitrogênio, de tal forma que a deposição e o ressarem da solução podem ser realizados de forma suave e sob uma atmosfera inerte.

- Caracterização material

- Capture imagens ópticas em um microscópio polarizador equipado com uma fonte de luz xenônio e objetivos infinitamente corrigidos de 10x e 50x.

- Registrar espectros de absorção simultaneamente com uma fibra óptica integrada à configuração do microscópio e conectada a um espectrômetro (faixa espectral de 300 a 1.100 nm).

NOTA: A caracterização acima pode ser feita imediatamente após a repartição, permitindo uma rápida exibição da qualidade do filme. As medidas são tomadas em ar ambiente e temperatura. Uma caracterização mais aprofundada, como microscopia eletrônica de varredura (SEM) e difração de raios-X, pode ser posteriormente realizada (ver seção 3.7).

3. Processamento de células solares perovskite fcG perovskite

- Preparação e limpeza de substratos

- Etch um lado dos substratos de vidro FTO com pó Zn e 4 M HCl.

- Limpe substratos através de sônica sucessiva na limpeza de sabão (2 vol % em H2O desionizado) por 30 min e isopropanol por 15 min, e seco com ar comprimido.

- Trate sob UV/ozônio em um limpador de plasma por 5 minutos.

- Camada compacta TiO2

- Aqueça o vidro FTO substrato a 450 °C em uma placa quente sintering e mantenha-os nesta temperatura por 15 minutos antes da deposição da solução.

- Diluir 0,6 mL de diisopropoxide de titânio bis (acetillacetonate) e 0,4 mL de acetillacetona em 9 mL de EtOH para dar a solução precursora.

- Deposite a solução através de pirólise spray com oxigênio como o gás portador (0,5 bar) a 45° e uma distância de ~20 cm. Deixe um intervalo de 20 s entre cada ciclo de pulverização.

- Deixe os substratos a 450 °C por mais 5 minutos, depois esfrie até a temperatura ambiente. Isso dá uma camada compacta TiO2 de ~30 nm.

NOTA: O protocolo pode ser pausado aqui. Se o próximo passo não for realizado imediatamente, re-sinterere o substrato a 450 °C por 30 min antes da deposição da camada mesoporous-TiO2.

- Camada mesoporous-TiO2

- Faça uma solução precursora diluindo a pasta TiO2 (tamanho de partícula de 30 nm) em EtOH a uma concentração de 75 mg/mL. Mexa a solução com uma barra de agitador magnético até a dissolução completa.

- Spin-coat 50 μL da solução a 4.000 rpm para 10 s, com uma rampa de 2.000 rpm·s-1.

- Programe um ciclo de ressarcialização de 10 pulsos, 15 s on e 45 s off na mesa no software.

- Coloque os substratos no forno FIRA e ressar em modo de potência total com o ciclo de ressarcação acima pressionando a Tabela inicial ou pisando no pedal do pé. Isso rende uma camada de 150-200 nm.

- Remova as amostras quando a temperatura do forno atingir 25 °C.

NOTA: Certifique-se de que o forno está em temperatura ambiente ou abaixo antes de começar a ressar. Com o ciclo acima, a temperatura do forno atinge ~600 °C durante a ressardia.

- Camada perovskite

- Faça uma solução de iodeto formamidinium (1,12 M), PbI2 (1,4 M), CsI (0,21 M) e GAI (0,07 M) em DMF anidro:DMSO 2:1 v/v.

- Spin-coat 40 μL da solução a 4.000 rpm para 10 s.

- Programe uma etapa de 1,6 s no modo de alimentação total no software (isso chega a ~90 °C).

- Transfira o substrato para o forno FIRA e comece a ressarinar pressionando a Tabela inicial ou pisando no pedal do pé. A superfície deve passar de amarela para preta.

- Deixe as amostras no forno por mais 10 s para resfriamento antes da remoção.

- Iodeto de amônio tetrabutílico (TBAI) pós-tratamento (opcional)

- Dissolva 3 mg de iodeto de amônio tetrabutílico em 1 mL de isopropanol.

- Gire a solução a 4.000 rpm por 20 s.

- Programe uma etapa de ressaramento a 100 °C por 15 min usando o modo PID.

- Transfira o substrato para o forno FIRA e ressar com o programa acima. Esfrie até 25 °C antes da próxima etapa.

- Material de transporte de furos e eletrodo superior

- Dissolver spiro-OMeTAD em clorobenzeno (70 mM) e adicionar 4-tert-butylpyridine (TBP), íon de lítio (trifluoromethylsulphonil)imide) (Li-TFSI, 1,8 M em acetonitrila) e Tris(2-(1H-pyrazol-1-yl)-4-tert-butylpyridine)-cobalto(III) Tris(bis(trifluoromethylsulfonyl) imide) (FK209, 0,25 M em acetonitrilo) de tal forma que a razão molar dos aditivos em relação ao spiro-OMeTAD são 3,3, 0,5, e 0,03 para TBP, Li-TFSI e FK209, respectivamente.

- Deposite 50 μL da solução a 4.000 rpm por 20 s sob spin-coating dinâmico, adicionando a solução 3 s após o início do programa.

- Deixe oxidar durante a noite em uma caixa de ar seco.

- Deposite 80 nm de ouro através de evaporação térmica sob vácuo. Use uma máscara de sombra para padronizar os eletrodos.

- Teste de dispositivo fotovoltaico e caracterização de material

- Faça medições fotovoltaicas usando um simulador solar equipado com uma lâmpada de arco de xenônio e um medidor de origem digital. Especifique a área ativa do dispositivo com uma máscara metálica preta e não reflexiva (0,1024 cm2 usada aqui). Meça as curvas de tensão atual sob viés inverso e avançado a uma taxa de varredura de 10 mV/s sob irradiação AM 1,5 G.

- Tome padrões de difração de raios-X com um difratómetro em modo de reflexão-spin, usando radiação Kα e um filtro Ni β.

- Pegue imagens de microscópio eletrônico de varredura a uma tensão de aceleração de 3 kV.

4. MAPbI3 filmes no substrato ITO-PET

- Corte ITO-PET e vidro de microscópio desliza em pedaços de 1,7 cm x 2,5 cm.

- Limpe as lâminas de vidro e o ITO-PET conforme as etapas 2.2.2-2.2.3.

- Conecte os substratos ITO nos slides de vidro com fita dupla face, garantindo que sejam o mais plano possível.

- Prepare o precursor do MAPbI3 conforme descrito na seção 2.1. Exploda a superfície do substrato com uma arma N2 antes de revestir a solução e ressarçando o filme com FIRA, conforme as etapas 2.2.5-2.2.8, com um tempo de pulso de 1,7 s.

- Realizar caracterização material conforme descrito nas seções 2.3 e 3.7.

Resultados

Otimização e síntese de MAPbI3filmes em vidro FTO

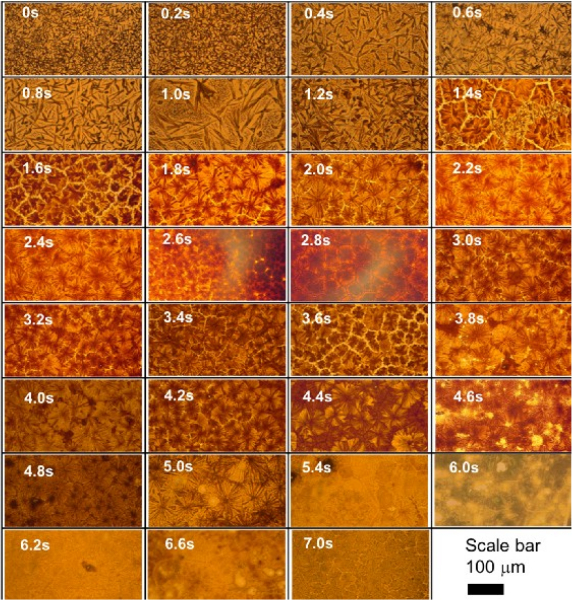

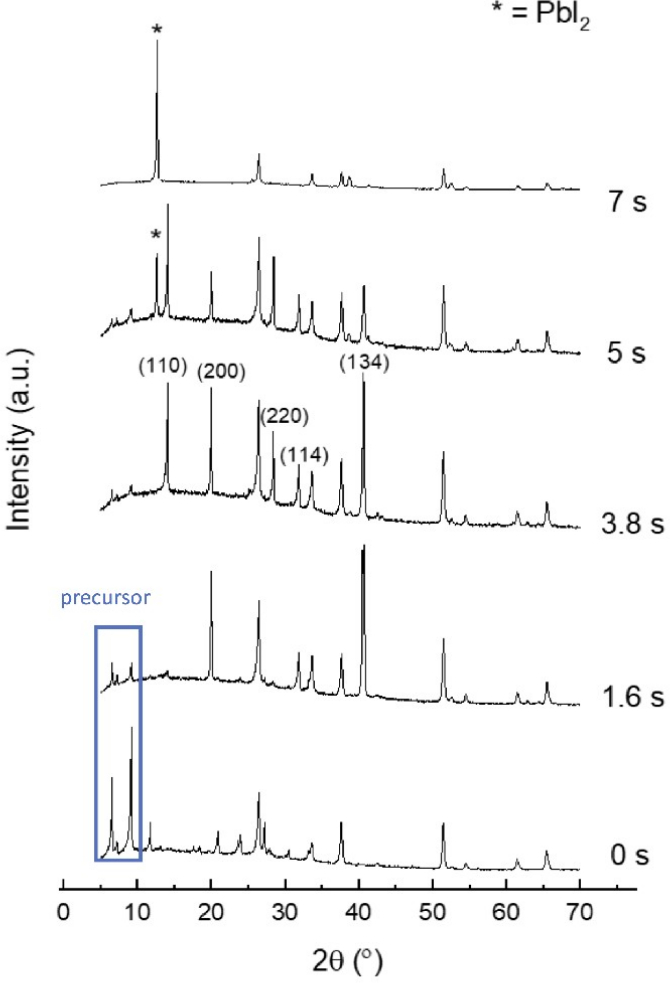

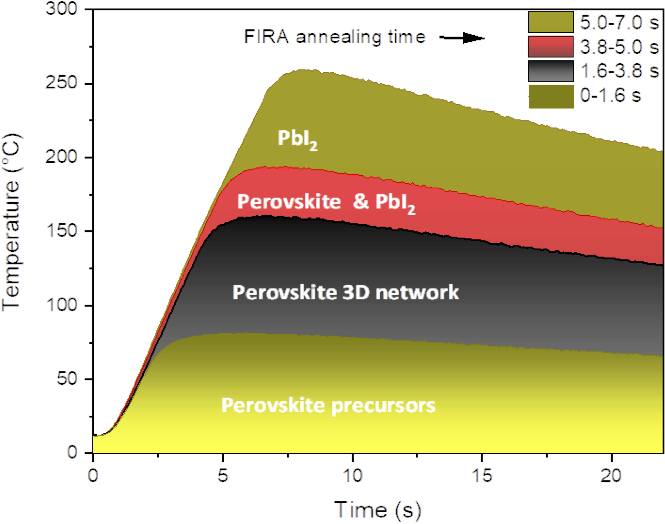

Para avaliar a qualidade do filme perovskite, foram tiradas imagens de microscópio, difração de raios-X e espectros de absortância. O tempo ideal de pulso deve render um filme compacto, uniforme e livre de pinhole com grandes grãos de cristal. A Figura 3 mostra imagens ópticas de MAPbI3 filmes em tempos de pulso que variam de 0 s a 7 s, enquanto a Figura 4 mostra o espectro XRD de filmes enrosados em tempos de pulso seletivos. Esses tempos de pulso representam os limites das quatro fases perovskite distintas observadas com base nas várias caracterizações realizadas. A evolução da fase em função do tempo e temperatura do pulso é mostrada na Figura 5, e uma comparação das imagens SEM de exibição superior de filmes formados por métodos FIRA e antisolvente são encontradas em informações complementares S1. Padrões XRD para todos os pulsos e espectros de absorção correspondentes são encontrados em informações complementares S2 e S3. Pulsos de 0 a 1,6 s deram cristais semelhantes a agulhas ou pequenos domínios cristalinos separados por fases não cristalinas, como evidenciado pelos picos precursores em 2φ = 6,59, 7,22 e 9,22°29. Para pulsos de 1,8 a 3,8 s, foram formados grãos de cristal bem definidos, e os padrões XRD mostraram a formação da fase tetragonal I4/mcm MAPbI3. Isso também é confirmado pelo início de absorção de 780 nm. No entanto, tempos de pulso mais longos levaram à degradação térmica do perovskite, com degradação completa para pulsos >5 s, como mostra a evolução do pico do IB2 em 2φ = 12,7°. O pulso otimizado foi determinado como 2 s, dando grãos de cristal de ~30 μm. Portanto, a FIRA permite um estudo abrangente dos processos de nucleação e cristalização com base na temperatura, conforme controlado pelo tempo de pulso. Os parâmetros também podem ser variados e otimizados para diferentes filmes finos, mostrando a versatilidade desse método.

Figura 3: Imagens ópticas de MAPbI3 filmes perovskite em vidro FTO, enrosco com pulsos que variam de 0 s a 7 s. Todas as imagens foram tiradas em ampliação de 10x no modo de transmissão. Clique aqui para ver uma versão maior desta figura.

Figura 4: Espectro XRD de MAPbI3 filmes enroscou em tempos de pulso seletivos. Os aviões rotulados são representativos da fase tetragonal I4/mcm. Os picos asteriscos representam difrações do IB2,enquanto o retângulo azul representa os da solução precursora. Clique aqui para ver uma versão maior desta figura.

Figura 5: Perfil de temperatura mostrando evolução da fase perovskite em função do comprimento do pulso. O limite das diferentes fases foi determinado a partir da análise XRD correspondente, mostrada na Figura 4. Adaptado a partir de15. Clique aqui para ver uma versão maior desta figura.

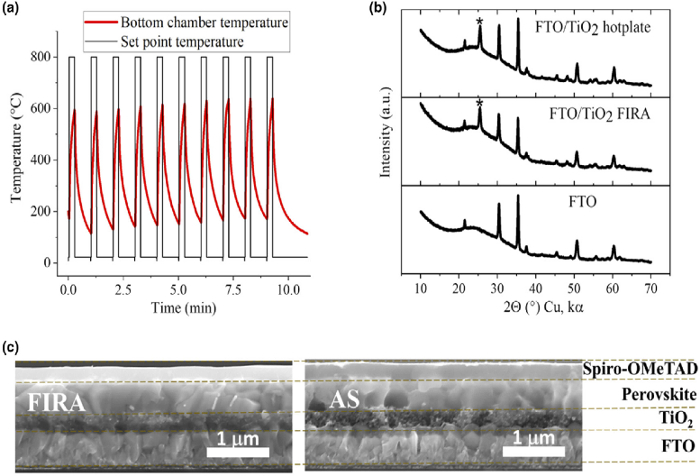

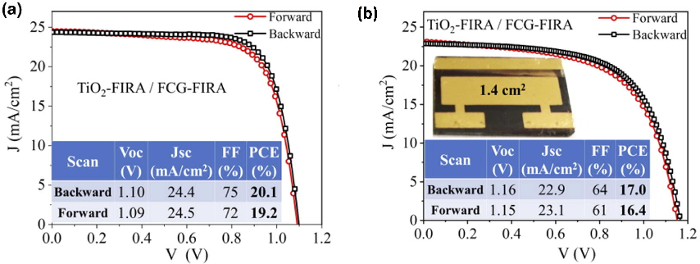

Dispositivos perovskite FCG

Figura 6A,B mostram o perfil de temperatura e o padrão XRD da camada mesoscópica-TiO2 recortado com um ciclo FIRA de 10 pulsos, 15 s on e 45 s off. Com o FIRA, temperaturas de ~600 °C podem ser atingidas e a camada TiO2 pode ser sintetizada em apenas 10 min, muito mais curta do que o método convencional que requer sinterização por 1h a 3 h, chegando a 450 °C. O filme resultante não mostra nenhuma diferença perceptível para aquele sintered em um prato quente. Como resultado, toda a célula solar perovskite poderia ser processada em menos de uma hora. A imagem SEM transversal(Figura 6C)mostra que os dispositivos subsequentes fabricados são muito semelhantes aos feitos através de métodos tradicionais, com camadas de espessura e morfologia semelhantes. Além disso, os dispositivos processados pelo FIRA apresentaram excelente desempenho(Figura 7),com o dispositivo campeão mostrando PCE = 20,1%, FF = 75%, Voc = 1,1 V e Jsc = 24,4 mA/cm2, comparável aos dispositivos fabricados com o método antisolvente. Um dispositivo de grande área com uma área ativa de 1,4 cm2 também deu PCE de 17%, mostrando que o FIRA é um promissor método alternativo de processamento para a fabricação de PSCs.

Figura 6: (A) Perfil de temperatura de mesoporos TiO2 annealing em FIRA, com um ciclo de 10 pulsos de 15 s on e 45 s off.(B) padrões de raios-X para tio2 filmes annealed com uma placa quente e FIRA, e um substrato FTO em branco como referência. (C) Imagens sem seccionais de arquiteturas de células solares perovskite, processadas pela FIRA e antisolventes. Reproduzido com permissão a partir de18. Clique aqui para ver uma versão maior desta figura.

Figura 7: Curva de tensão atual para dispositivos campeões de perovskite FCG. (A) FIRA-annealed mesoporous-TiO2 e camadas perovskite. (B) Dispositivo de grande área (1,4 cm2) com camadas mesoporos-TiO2 e perovskite. Reproduzido com permissão a partir de18. Clique aqui para ver uma versão maior desta figura.

MAPbI3 filmes sobre ITO-PET

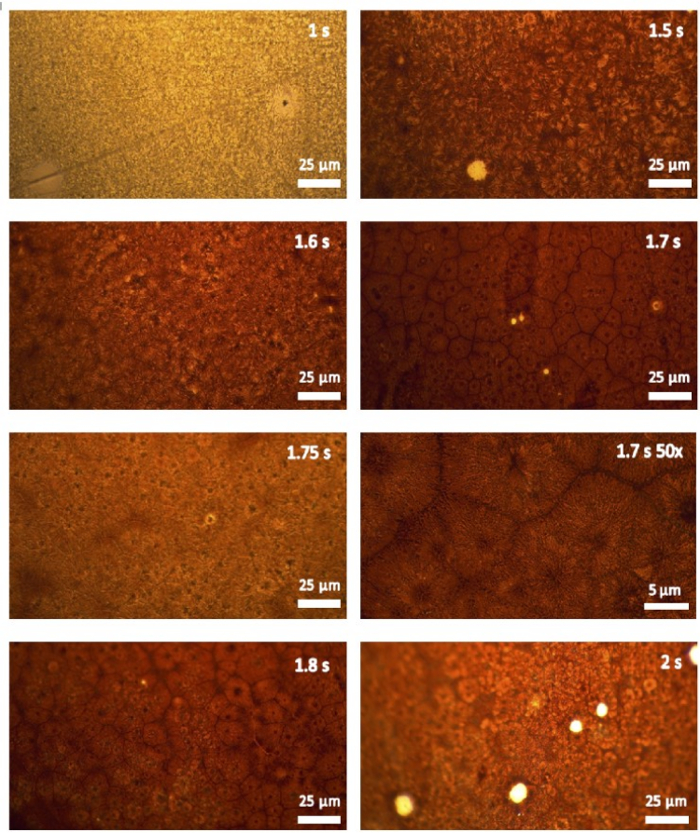

A Figura 8 mostra imagens ópticas de MAPbI3 filmes enroscidos em pulsos que variam de 1 s a 2 s. Em tempos de pulso mais curtos, há cristalização incompleta, enquanto nos tempos de pulso >1,7 s, o substrato PET começa a derreter (ver Figura Suplementar 4). A degradação térmica do perovskite também é observada para o pulso de 2 s. No tempo de pulso otimizado de 1,7 s, foram observados domínios de cristal densamente embalados de ~15 μm. Embora existam pequenos pinholes de 1-2 μm, é claro que o FIRA pode ser usado para formar filmes perovskite compactos e uniformes em polímeros flexíveis sem derreter o substrato, devido ao rápido resfriamento da caixa, o que é uma vantagem significativa em comparação com o ressarcimento de placas quentes.

Figura 8: Imagens ópticas de MAPbI3 filmes enroscaram em vários tempos de pulso no ITO-PET. Todas as imagens são tiradas no modo de transmissão e ampliação de 10x, a menos que seja especificada de outra forma. Clique aqui para ver uma versão maior desta figura.

Figura suplementar 1: Top-view SEM comparação de FIRA e hotplate annealed perovskite filmes. (A) Vista superior dos filmes perovskite enaltados da FIRA por quatro tempos de remato: 25 μm. (B) Vista superior de um filme de referência feito pelo método antisolvente seguido de ressarem a 100 °C por 1h em uma placa de aquecimento padrão, barra de escala: 1 μm. Adaptado a partir de1. Clique aqui para baixar este número.

Figura suplementar 2: Espectro XRD de MAPbI3 filmes em vidro FTO, entubado com pulsos de (A) 0-1.4 s(B) 1.6-3 s(C) 3.2-4.6 s(D) 4.8-7 s. Clique aqui para baixar este número.

Figura suplementar 3: Espectros de absorção de MAPbI3 filmes em vidro FTO, entubados com pulsos de (A) 0.2-1.8 s(B) 2-3.6 s(C) 3.8-7 s. Por favor clique aqui para baixar este número.

Figura Suplementar 4: Aparência física de MAPbI3 filmes enroscou em PET em vários comprimentos de pulso. Clique aqui para baixar este número.

Figura suplementar 5: Perfil de temperatura e imagens SEM de visão superior do substrato de papel imaculado, eletrodo ITO e camada mesoporous-TiO2 processada com FIRA. Clique aqui para baixar este número.

Figura suplementar 6: Imagem SEM transversal de perovskite depositado (via método antisolvente) em uma pilha ITO/TiO2 em um substrato de papel. ITO np = nanopartículas ITO, pvk = perovskite. Clique aqui para baixar este número.

Discussão

A Figura 9 mostra o processo geral de ressarição de filmes perovskite com a FIRA.

Figura 9: Representação esquemática do processamento de filmes perovskite com a FIRA. O filme molhado é depositado a partir da solução por spin-coating e posteriormente transferido para o forno FIRA para ressaring em ~2 s, dando ao perovskite preto fase estável. Clique aqui para ver uma versão maior desta figura.

No processo de solidificação de uma película fina da solução, a forma final desejada dependerá da aplicação: filmes em dispositivos de energia para fotocatálise, eletrodos de bateria e células solares podem ter diferentes morfologias30,31,32,33. Portanto, identificar os parâmetros ideais para cada interface de filme substrato e úmido é um passo crítico no protocolo a seguir. Normalmente, para os PSCs esperamos ter filmes brilhantes e suaves, a fim de minimizar defeitos e melhorar as propriedades fotofísicas, como o transporte de carga das transportadoras para dar recombinação não radiativa nula34,35,36. Para o processamento de filme fino, os principais parâmetros são o tempo de pulso, o número de pulsos e a temperatura de irradiação, que são um equilíbrio entre formar a morfologia desejada, sendo o mais rápido e eficiente em termos de energia possível. A energia insuficiente levaria à evaporação ou cristalização incompletas do solvente, enquanto o excesso de energia levaria à degradação do material. Portanto, é crucial variar sistematicamente os parâmetros de ressarcial e analisar a qualidade do filme resultante (conforme detalhado nas seções 2.2, 2.3 e 3.7) para encontrar os parâmetros ideais para cada combinação fina de filme/substrato. Uma vez que isso seja concluído, filmes finos podem ser sintetizados de forma rápida e confiável. O método se baseia em sua precisão, por exemplo, o tempo mínimo de pulso é de 20 ms, permitindo que se controle finamente a relação de temperatura para o crescimento do cristal. Além disso, pode-se ter uma ampla janela para otimização, auxiliada pela coleta de dados de imagens e espectros de absorção para triagem óptica e morfológica.

O método FIRA ainda está em desenvolvimento e, como o próprio nome indica, atualmente é baseado na irradiação do IR. No entanto, a versão mais recente do FIRA inclui radiação UV-A gerada a partir de uma fonte separada de lâmpada de metal-halido. UV e IR podem ser usados para ressaração e cura fotônica de comprimento de onda combinada, fornecendo funcionalidade adicional. Por exemplo, a cura de semicondutores com FIRA é uma maneira simples de melhorar a capacidade de substratos. Além disso, para uma abordagem multicamadas no crescimento do cristal, este comprimento de onda seletivo pode ser adaptado dependendo do material, e o pulso pode ser modulado dependendo da forma desejada16,32,37. As investigações atuais incluem a ressarcação de um eletrodo ITO e uma camada mesoscópica-TiO2 no papel (este último usando annealing IR/UV misto, ver Figura Suplementar 5 nas informações complementares). Como mostrado na Figura Suplementar 6, um filme perovskite pode ser depositado com sucesso na pilha FIRA-annealed ITO/TiO2. Isso pode ser aplicado a uma ampla gama de substratos e filmes finos no futuro.

Até agora, o método FIRA limita-se ao ressarcido de filmes molhados que podem ser depositados através de processos de solução. Depende da capacidade do método de deposição, e isso é regido pela engenharia de solventes e crescimento em várias camadas baseado em soluções com polaridades de solventes. A otimização também é necessária para cada filme fino, pois este é um método novo sem muitos protocolos previamente relatados na literatura, o que pode ser demorado. Além disso, embora o FIRA possa ser usado para substratos flexíveis, como PET e papel, pois há um resfriamento rápido da caixa, um bom contato entre o substrato e a câmara do forno deve ser assegurado para evitar o derretimento do substrato. Isso pode ser difícil, uma vez que substratos flexíveis são facilmente dobrados durante o processamento, mas isso pode ser melhorado anexando os substratos em uma lâmina de vidro fina para garantir que eles são completamente planos e para permitir a facilidade de manipulação. No entanto, é importante notar que a absorção do filme mudará à medida que o material transita de material não absorvente (material precursor perovskite transparente nir- transparente) para seco (nir-absorvente preto perovskite) e essa absorção adicional pode contribuir para o dano do substrato38.

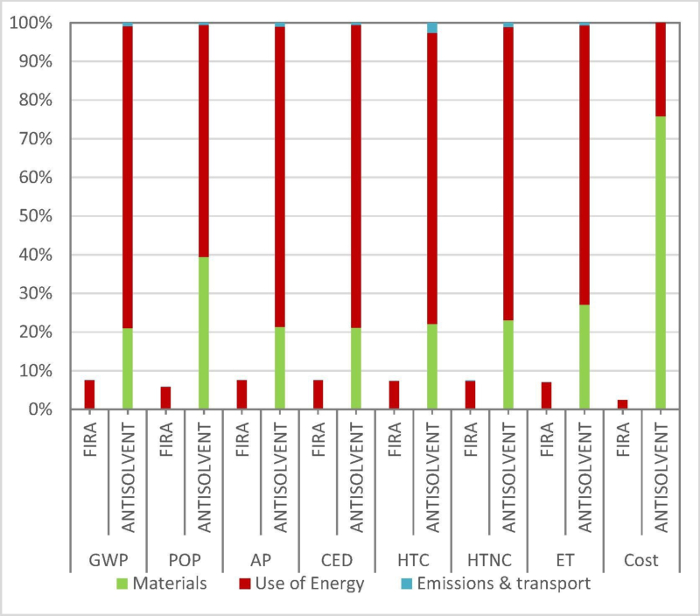

Apesar dessas limitações, a FIRA ainda apresenta muitas vantagens em relação ao método antisolvente. Em primeiro lugar, filmes finos podem ser sintetizados muito mais rápido. Por exemplo, o perovskite é formado em <2 s, enquanto a camada mesoporous-TiO2 é formada em apenas 10 minutos, muito mais curta do que as horas exigidas no método convencional. A eliminação do antisolvente e dos tempos de ressardio mais curtos também significa que há um custo energético e financeiro muito menor. A avaliação do ciclo de vida (Figura 10) do processo de síntese perovskite mostra que a FIRA apresenta apenas 8% do impacto ambiental e 2% do custo de fabricação do método antisolvente. Além disso, é compatível com substratos flexíveis e de grande área. Uma área total de 10 x 10 cm2 pode ser irradiada ao mesmo tempo, e já foi mostrado que dispositivos de 1,4 cm2 área ativa, bem como filmes de 100 cm2 podem ser sintetizados desta forma. Finalmente, é altamente reprodutível, versátil e adaptável à fabricação rápida de roll-to-roll, pois as etapas de deposição e ressarem são realizadas continuamente em um só lugar em um processo sincronizado e suave.

Figura 10: Comparação do custo relativo e do impacto ambiental dos métodos FIRA e anti-solventes determinados pela avaliação do ciclo de vida. GWP = Mudança climática [kg CO2 eq], POP = Oxidação fotoquímica [kg C2H4 eq], AP = Acidificação [kg SO2 eq], CED = Demanda de energia acumulada [MJ], HTC = Toxicidade Humana, efeitos cancerígenos [CTUh], HTNC = Toxicidade Humana, efeitos não cancerígenos [CTUh], ET = Ecotocidade de água doce [CTUe]. Reproduzido com permissão a partir de12. Clique aqui para ver uma versão maior desta figura.

As investigações atuais sobre o FIRA estão focadas na otimização para síntese de filmes finos em substratos flexíveis, como papel e PET, bem como para a síntese de outras camadas componentes-chave de PSCs, como a camada compacta SnO2, ou eletrodos de carbono e ITO. Além disso, o próximo passo é fabricar dispositivos de alto desempenho de >5 cm2. Portanto, pode-se dizer que a FIRA representa um passo em direção a uma maneira ambientalmente amigável e econômica de fabricar PSCs comerciais de grande área.

Divulgações

Os autores não têm nada a revelar.

Agradecimentos

O projeto (WASP) que leva a esta publicação recebeu financiamento do Programa de Pesquisa e Inovação Horizon 2020 da União Europeia, sob o acordo de subvenção nº 825213.

Materiais

| Name | Company | Catalog Number | Comments |

| 4-tert-butylpyridine | Sigma Aldrich | 142379 | |

| Acetonitrile, anhydrous | ACROS Organics | AC610220010 | |

| Acetylacetone | Sigma Aldrich | P7754 | |

| Caesium iodide | Sigma Aldrich | 203033 | |

| Chlorobenzene, anhydrous | ACROS Organics | AC396971000 | |

| Digital source meter | Metrohm | PGSTAT302N Autolab | |

| DMF, anhydrous | ACROS Organics | AC326871000 | |

| DMSO, anhydrous | ACROS Organics | AC326881000 | |

| Ethanol | Sigma Aldrich | 459844 | |

| FIRA Software | Labview | Developed in-house | |

| FK209 | Dyenamo | DN-P04 | |

| Formamidinium iodide | GreatCell Solar | SKU MS150000 | |

| FTO glass | Nippon Sheet Glass | NSG 10 | Sheet resistance = 11-13 ohms/sq |

| Guanidinium iodide | Sigma Aldrich | 806056 | |

| Cleaning Soap | Hellmanex III | - | |

| Hydrochloric acid | Sigma Aldrich | 320331 | |

| Isopropanol | Sigma Aldrich | 190764 | |

| ITO PET | Sigma Aldrich | 639303 | Sheet resistance = 60 ohms/sq |

| Lead iodide | TCI | L0279 | |

| Li-TFSI | Sigma Aldrich | 544094 | |

| Mesoporous TiO2 paste, 3 nrd | GreatCell Solar | SKU MS002300 | |

| Methylammonium iodide | GreatCell Solar | SKU MS1010000 | |

| Microscope | Zeiss | Axio-Scope A1 Polarizing Microscope | |

| Microscope lens | Zeiss | EC Epiplan-Apochromat | |

| Microscope xenon light source | Ocean Optics | HPX-2000 | |

| Optical fibre | Ocean Optics | QP230-2-XSR | 230 μm core |

| Plasma cleaner | Jetlight Company Inc. | UVO-Cleaner Model no. 256-220 | |

| Polymer-planarised paper | Arjowiggins | Powercoat HD | |

| Scanning electron microscope | Zeiss | Merlin Microscope | |

| Sintering hot plate | Harry Gestigkeit GMBH | - | |

| Solar simulator | ABET Technologies | Model 11016 Sun 2000 | |

| Spectrometer | Ocean Optics | Maya2000 Pro | Spectral range: 300-1100 nm |

| Spiro-OMeTAD | Sigma Aldrich | 792071 | |

| Tetrabutyl ammonium iodide | GreatCell Solar | SKU MS106000 | |

| Thermal evaporator | Kurt J. Lesker | - | |

| titanium diisopropoxide bis(acetylacetonate) | Sigma Aldrich | 325252 | |

| X-ray diffractometer | PANanalytical | Empyrean diffractometer (theta-theta, 240 mm) | equipped with a PIXcel-1D detector, Bragg-Brentano beam optics and parallel beam optics |

| Zinc powder | Sigma Aldrich | 324930 |

Referências

- Kojima, A., Teshima, K., Shirai, Y., Miyasaka, T. Organometal halide perovskites as visible-light sensitizers for photovoltaic cells. Journal of the American Chemical Society. 131 (17), 6050-6051 (2009).

- National Renewable Energy Laboratory. Best Research-Cell Efficiency Chart. National Renewable Energy Laboratory. , Available from: https://www.nrel.gov/pv/assets/pdfs/best-research-cell-efficiencies.20200406.pdf (2020).

- Mujahid, M., Chen, C., Hu, W., Wang, Z. K., Duan, Y. Progress of high-throughput and low-cost flexible perovskite solar cells. Solar RRL. 4, 1900556(2020).

- Feng, J., et al. Record efficiency stable flexible perovskite solar cell using effective additive assistant strategy. Advanced Materials. 30 (35), 1-9 (2018).

- Cao, B., et al. Flexible quintuple cation perovskite solar cells with high efficiency. Journal of Materials Chemistry A. 7 (9), 4960-4970 (2019).

- Green, M. A., Ho-Baillie, A., Snaith, H. J. The emergence of perovskite solar cells. Nature Photonics. 8 (7), 506-514 (2014).

- Park, N. G. Perovskite solar cells: an emerging photovoltaic technology. Materials Today. 18 (2), 65-72 (2015).

- Zhou, H., et al. Interface engineering of highly efficient perovskite solar cells. Science. 345 (6196), 542-546 (2014).

- Jeon, N. J., et al. Compositional engineering of perovskite materials for high-performance solar cells. Nature. 517 (7535), 476-480 (2015).

- Troughton, J., et al. Photonic flash-annealing of lead halide perovskite solar cells in 1 Ms. Journal of Materials Chemistry A. 4 (9), 3471-3476 (2016).

- Troughton, J., et al. Rapid processing of perovskite solar cells in under 2.5 seconds. Journal of Materials Chemistry A. 3 (17), 9123-9127 (2015).

- Sánchez, S., et al. Flash infrared annealing as a cost-effective and low environmental impact processing method for planar perovskite solar cells. Materials Today. 31, 39-46 (2019).

- Park, N. G., Grätzel, M., Miyasaka, T., Zhu, K., Emery, K. Towards stable and commercially available perovskite solar cells. Nature Energy. 1 (11), 16152(2016).

- Song, Z., et al. A technoeconomic analysis of perovskite solar module manufacturing with low-cost materials and techniques. Energy & Environmental Science. 10 (6), 1297-1305 (2017).

- Sanchez, S., Hua, X., Phung, N., Steiner, U., Abate, A. Flash infrared annealing for antisolvent-free highly efficient perovskite solar cells. Advanced Energy Materials. 8, 1702915(2018).

- Sánchez, S., et al. Flash infrared pulse time control of perovskite crystal nucleation and growth from solution. Crystal Growth & Design. 20 (2), 670-679 (2020).

- Muscarella, L. A., et al. Crystal orientation and grain size: do they determine optoelectronic properties of MAPbI3 perovskite. The Journal of Physical Chemistry Letters. 10 (20), 6010-6018 (2019).

- Sánchez, S., Jerónimo-Rendon, J., Saliba, M., Hagfeldt, A. Highly efficient and rapid manufactured perovskite solar cells via flash infraRed annealing. Materials Today. , (2020).

- Watson, T., Mabbett, I., Wang, H., Peter, L., Worsley, D. Ultrafast near infrared sintering of TiO2 layers on metal substrates for dye-sensitized solar cells. Progress in Photovoltaics: Research and Applications. 19 (4), 482-486 (2011).

- Hooper, K., Carnie, M. J., Charbonneau, C., Watson, T. Near infrared radiation as a rapid heating technique for TiO2 films on glass mounted dye-sensitized solar cells. International Journal of Photoenergy. , 953623(2014).

- Carnie, M. J., et al. Ultra-fast sintered TiO2 films in dye-sensitized solar cells: phase variation, electron transport and recombination. Journal of Materials Chemistry A. 1 (6), 2225-2230 (2013).

- Baker, J., et al. High throughput fabrication of mesoporous carbon perovskite solar cells. Journal of Materials Chemistry A. 5 (35), 18643-18650 (2017).

- Berhe, T. A., et al. Organometal halide perovskite solar cells: degradation and stability. Energy & Environmental Sciences. 9 (2), 323-356 (2016).

- Jung, H. S., Park, N. G. Perovskite solar cells: from materials to devices. Small. 11 (1), 10-25 (2015).

- Burschka, J., et al. Sequential Deposition as a route to high-performance perovskite-sensitized solar cells. Nature. 499 (7458), 316-319 (2013).

- Xiao, M., et al. A fast deposition-crystallization procedure for highly efficient lead Iodide perovskite thin-film solar cells. Angewandte Chemie International Edition. 53 (37), 9898-9903 (2014).

- Adnan, M., Lee, J. K. All sequential dip-coating processed perovskite layers from an aqueous lead precursor for high efficiency perovskite solar cells. Scientific Reports. 8 (1), 2168(2018).

- Santa-Nokki, H., Kallioinen, J., Kololuoma, T., Tuboltsev, V., Korppi-Tommola, J. Dynamic preparation of TiO2 films for fabrication of dye-sensitized solar cells. Journal of Photochemistry and Photobiology A: Chemistry. 182 (2), 187-191 (2006).

- Sanchez, S., Steiner, U., Hua, X. Phase evolution during perovskite formation-insight from pair distribution function analysis. Chemistry of Materials. 31 (9), 3498-3506 (2019).

- Virkar, A. A., Mannsfeld, S., Bao, Z., Stingelin, N. Organic semiconductor growth and morphology considerations for organic thin-film transistors. Advanced Materials. 22 (34), 3857-3875 (2010).

- Hoppe, H., Sariciftci, N. S. Morphology of polymer/fullerene bulk heterojunction solar cells. Journal of Materials Chemistry. 16 (1), 45-61 (2006).

- Paquin, F., Rivnay, J., Salleo, A., Stingelin, N., Silva, C. Multi-phase semicrystalline microstructures drive exciton dissociation in neat plastic semiconductors. Journal of Materials Chemistry C. 3 (41), 10715-10722 (2015).

- Diao, Y., Shaw, L., Bao, Z., Mannsfeld, S. C. B. Morphology control strategies for solution-processed organic semiconductor thin films. Energy & Environmental Sciences. 7 (7), 2145-2159 (2014).

- Slotcavage, D. J., Karunadasa, H. I., McGehee, M. D. Light-induced phase segregation in halide-perovskite absorbers. ACS Energy Letters. 1 (6), 1199-1205 (2016).

- Jiang, Q., et al. Surface passivation of perovskite film for efficient solar cells. Nature Photonics. 13 (7), 460-466 (2019).

- Yang, W. S., et al. Iodide Management in formamidinium-lead-halide-based perovskite layers for efficient solar cells. Science. 356 (6345), 1376-1379 (2017).

- Almadhoun, M. N., Khan, M. A., Rajab, K., Park, J. H., Buriak, J. M., Alshareef, H. N. UV-Induced ferroelectric phase transformation in PVDF thin films. Advanced Electronic Materials. 5 (1), 1800363(2019).

- Hooper, K., Smith, B., Baker, J., Greenwood, P., Watson, T. Spray PEDOT:PSS coated perovskite with a transparent conducting electrode for low cost scalable photovoltaic devices. Materials Research Innovations. 19 (7), 482-487 (2015).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados