需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

多级可变高度的光刻多层带瓣微流体装置

摘要

Multilayer microfluidic devices often involve the fabrication of master molds with complex geometries for functionality. This article presents a complete protocol for multi-step photolithography with valves and variable height features tunable to any application. As a demonstration, we fabricate a microfluidic droplet generator capable of producing hydrogel beads.

摘要

Microfluidic systems have enabled powerful new approaches to high-throughput biochemical and biological analysis. However, there remains a barrier to entry for non-specialists who would benefit greatly from the ability to develop their own microfluidic devices to address research questions. Particularly lacking has been the open dissemination of protocols related to photolithography, a key step in the development of a replica mold for the manufacture of polydimethylsiloxane (PDMS) devices. While the fabrication of single height silicon masters has been explored extensively in literature, fabrication steps for more complicated photolithography features necessary for many interesting device functionalities (such as feature rounding to make valve structures, multi-height single-mold patterning, or high aspect ratio definition) are often not explicitly outlined.

Here, we provide a complete protocol for making multilayer microfluidic devices with valves and complex multi-height geometries, tunable for any application. These fabrication procedures are presented in the context of a microfluidic hydrogel bead synthesizer and demonstrate the production of droplets containing polyethylene glycol (PEG diacrylate) and a photoinitiator that can be polymerized into solid beads. This protocol and accompanying discussion provide a foundation of design principles and fabrication methods that enables development of a wide variety of microfluidic devices. The details included here should allow non-specialists to design and fabricate novel devices, thereby bringing a host of recently developed technologies to their most exciting applications in biological laboratories.

引言

在过去的15年里,微流体作为一个领域经历了快速的增长,随着新技术使流体的操控在微米尺度1的爆炸。微流体系统是湿实验室功能吸引力平台,因为小的体积必须实现更快的速度和灵敏度的潜力,而在同一时间急剧增加的吞吐量和通过利用比例2,3的经济降低成本。多层微流体系统已在高通量生化分析应用中尤其显著的影响,如单细胞分析4,5,6,单分子分析( 例如,数字PCR 7),蛋白质晶体8,转录因子结合测定F"> 9,10,和细胞筛选11。

微流体的一个核心目标是能够在单个设备中执行复杂的流体操作总生化分析12设备"芯片上的实验室"的发展。的多层软光刻技术的发展已帮助实现通过使芯片上阀,混合器的创作这一目标,和泵小体积13,14,15内主动地控制流体。尽管他们的优势和应用证明,许多微流体技术仍然由非专业的用户主要是unharnessed。广泛采用已经在部分具有挑战性,由于难以获得微细加工设施,也由于制造技术沟通不足。这是FO更是如此- [R多层微流体装置设有阀门或复杂的几何结构:关于重要的设计参数和制造技术的详细,实用的信息的缺乏往往在开始涉及这些设备的设计和创作项目阻止新的研究人员。

本文旨在通过展示制作多层微流体装置与阀和高度可变的特点,从设计参数,并开始通过各种制造步骤移动一个完整的协议,以解决这方面的知识差距。通过专注于制造的最初的光刻工序,该协议其他补充协议的微流控芯片16,描述从模具铸造设备和运行具体实验下游步骤。

与单片芯片上阀的微流体设备是由两层组成:一个"流"层,其中,所关注的流体在微操纵通道,和一个"控制"层,其中含有空气或水的微通道可以选择性地调节在流动层14的流体流动。这两层分别制造在一个单独的硅成型的主人,其随后在称为方法用于聚二甲基硅氧烷(PDMS)复制品成型"软光刻17"。以形成多层器件中,每个的PDMS层都浇铸在它们各自的成型主人,然后对准彼此,从而形成具有在每一层信道的复合PDMS设备。在那里流和控制信道彼此交叉并仅通过一个薄膜被分开的位置形成阀门;控制信道的加压挠曲该膜以阻塞流动通道,并在本地移动所述流体( 图1)。

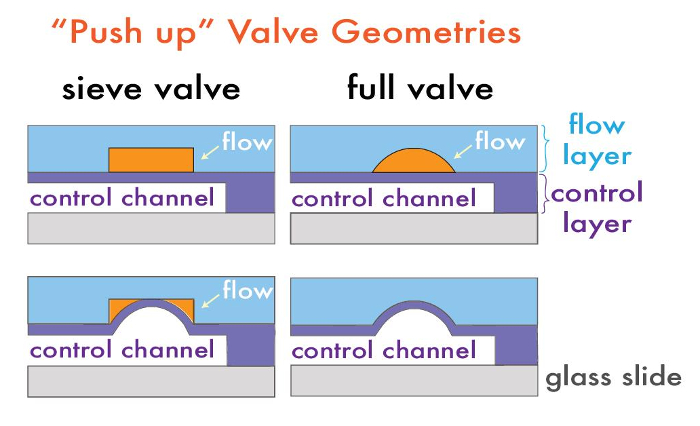

活性片上阀可以以多种方式来制造,这取决于所需的最终应用。阀门可以在任何一个"下推"或"推"几何构造,这取决于控制层是否高于或流层的下方( 图1)15。 "向上推"的几何形状允许较低关闭压力和防止脱层更高的器件稳定性,而"下推"几何结构允许流动通道是在与键合衬底直接接触,赋予基板表面的选择性官能化或图案化的优点供以后功能18,19。

阀也可以是故意泄漏"筛子"阀或完全密封的,这取决于流动通道的横截面轮廓。筛阀门是用于捕获珠,细胞或其它macroanalytes 1是有用的,并通过使用典型的负光致抗蚀剂( 即,SU-8系列),其公顷被制造已经矩形轮廓。当一个控制信道被加压超过这些阀的区域中,控制和流层之间的PDMS膜各向同性偏转到阀的矩形轮廓,而不密封所述角落,允许流体流动,但是捕集宏观尺度颗粒( 图1)。相反,完全密封的微流体阀由包括阀位置的圆形光致抗蚀剂的一小片制成。与此几何,控制信道的加压偏转膜对圆形流层以完全密封通道,停止流体流动。在流动层圆形轮廓通过典型的光刻步骤后熔化和正性光刻胶( 例如,AZ50 XT或SPR 220)的回流产生的。之前我们已经证实,阀地区的回流焊后高度取决于所选特征尺寸21。此协议演示了这两种阀的几何形状与制造在一个胎圈合成装置。

图1:多层微流体阀的几何形状。为筛典型的"推"器件结构和前(上)和后(底)加压完全密封的阀。 请点击此处查看该图的放大版本。

设备也可以包括复杂的被动功能,例如混沌混合器13和片上需要一个单一的流动层内的多个不同高度的特征电阻20。实现可变高度流动层,不同的组已经采用许多方法,包括印刷电路板蚀刻22,多层的PDMS浮雕对准23,或多工序Photolithography 24。我们小组发现在单个模制主多步光刻是一种有效的和可再现的方法。要做到这一点,采用建设层负性光刻胶(例如 SU-8系列光刻胶)厚渠道没有发展的每一层的应用程序之间的一个简单的光刻技术。每一层是根据在硅基主其使用厚度制造商的说明25在负光致抗蚀剂纺丝。这种高度的特征然后被图案化到用固定到玻璃掩膜板和对准曝光之前的先前纺丝层的特定透明掩模( 图2)的层。在多步光刻,各层之间的精确对准是在形成完整的可变高度流动通道的关键。对准之后,各层经受依赖厚度曝光后烘烤。没有发展,下一层是卡ilarly图案。以这种方式,高大特征可以通过使用多个掩模来建立一个单一的流动晶片上层 - 层。跳过每个步骤之间的发展,以前光致抗蚀剂层可以被用于产生复合高度特征( 即两个25微米的层可以使一个50微米的功能)24。此外,通道地面的功能,如乱搅拌机字槽13可使用与先前曝光的功能层进行。最后显影步骤结束处理,创建具有可变高度( 图3)的功能的单个流晶片。

这里,提供了一种用于多步光刻完整的协议,其中包括的必要制造芯片上阀和具有多个高度流动通道的所有过程的例子。该制造协议在多层微流体珠合成需要阀门和variab的上下文中提出的乐高为特点的功能。该装置包括T连接在油鞘生成水滴,片电阻通过控制泊肃性,混沌混合器均化液滴组件以调节流速,并且两个完全密封和筛阀,以使涉及多个试剂自动化工作流输入。使用多步光刻,这些特征各自不同的层上,根据高度或光致抗蚀剂制成;下面层在这个协议来构建:(1)流量圆形阀层(55微米,AZ50 XT)(2)流动的低层(55微米,SU-8 2050)(3)流动的高层(85微米,SU- 8 2025年,30微米添加剂高度),和(4)人字槽(125微米,SU-8 2025年,40微米添加剂高度)( 图3)。

水凝胶珠可被用于各种应用,包括选择表面官能用于下游分析,药物包封,拉迪otracing和成像测定法,和细胞掺入;我们以前使用的这些装置的更加复杂的版本以产生含有镧系纳米发光材料20光谱方面经编码的PEG水凝胶珠。这里讨论的设计都包含在其他资源任何实验室在他们的研究工作如果需要使用。我们预计,该协议将提供专家和非专家在制造多层微流体装置阀门或复杂的几何形状,以降低壁垒微流体进入和提高制造成功的机会都感兴趣的一个开放的资源。

研究方案

1.多层器件设计

注:不同的高度和/或光致抗蚀剂的特性必须按顺序在晶片中不同的制造步骤来创建最终复合功能被加入。因此,被包括为每个单独的高度和光致抗蚀剂图案在晶片必须在其自身的掩模( 图4)进行打印。

- 下载计算机辅助设计(CAD)绘图程序( 如 AutoCAD的教育版)。

- "通过绘制4晶圆面积"圈子定义4。晶圆设计( 图4,其他资源)是作为一个例子。

- 4"晶圆轮廓内,发生设备使用接壤300微米折线矩形。光刻过程中使用对齐这些设备的边界。

- 为每个不同的高度或光致抗蚀剂所需的最终设计( 即流轮不同的层,流量低,流量大,使用图层面板的设计和控制)。

- 相应的层上所需的特定高度的设计特点。该示例的设计示出了4种不同的活性层,每个都有其自己的颜色( 图4)。

注:设备国界,全球性的文本,并且晶片轮廓应自己的层上进行(即 1负的设计),其中后,将出现在所有层全球对齐。不同的光刻胶的特性(如完全密封的阀门必须与正制造抗拒)都必须出现在不同的层,无论高度。

- 相应的层上所需的特定高度的设计特点。该示例的设计示出了4种不同的活性层,每个都有其自己的颜色( 图4)。

- 使用封闭装置境内零宽度的折线设计,设备功能。

- 考虑表1的设计参数,以增加成功制造的机会。

- 对于每一个高度,选择在图层面板层,并添加了高度的所有功能。

- 准备使用每个4"晶圆圈插入一个5之内"矩形边框的基本模板文件(其他资源)的透明薄膜印刷设计。每一层将在为顺序加入各光致抗蚀剂层的一个单独的透明薄膜进行印刷。

注:本基本遮盖文件表示用于打印的最终设计。- 为了完成设计,将所有图层关闭除1负,AZ50 XT阀层。整个晶片与有源层( 即 ,阀)和全局特征( 即 ,设备的边界)进行复制。

- 打开基本模板文件并粘贴到设计矩形有权AZ50 XT阀门。使用外部晶圆边缘对齐,并随后粘贴后删除。

- 重复层的其余部分( 例如,在设计实例:流动方形低,流动方高,控制)。例如透明性文件中提供(其他资源)。

- 发送文件到一个COM商用印刷公司( 例如,FINELINE成像)的投影胶片上打印。使用32000 DPI进行打印> 10微米的功能和高达50,000 DPI较小的特点。如果需要的功能小于7微米,责令铬掩模而不是透明胶片。

表1:设计参数与建议。设计考虑在微流体装置的CAD设计过程中避免常见的陷阱。 请点击这里查看此表。 (右键点击下载)。

2.准备一个晶圆光刻

注意:这些步骤还出现在表格式见表2。

- 在洁净室或指定洁净区,洁净和脱水4"测试级硅晶片(单边Polished)。

- 用甲醇冲洗晶片良好。

注意:没有进一步清洗步骤需要如果使用下述的SU-8的粘附层。从这个协议偏离其它粘结层( 例如 ,HMDS)往往需要更彻底的清洁,如食人鱼蚀刻。 - 吹干用N 2或压缩空气。

- 在95℃下烘烤上的铝加热板上10分钟,以完全蒸发溶剂。

- 用甲醇冲洗晶片良好。

- 制造SU-8 2005年的均匀5微米厚层,提高后续光阻剂层的附着力。

- 放置在清洁晶片上旋涂机,开启真空以它固定到旋转卡盘,和吹走灰尘用N 2或压缩空气。

- 适用于1-2毫升SU-8 2005负性光刻胶的晶圆和自旋中心如下:蔓延:500转,10秒,133转/秒 加速;投:3000转,40秒,266转/秒的加速度。

- 移除晶圆和软烘烤通过切换设置在65℃下保存2电炉和95℃按照下述程序C的晶片:65℃:2分钟,95℃:3分钟,65℃:2分钟。

- 允许晶片冷却至室温。

- 放置晶片在紫外掩模对准的卡盘和无掩模('整片曝光')暴露于124毫焦耳的总能量沉积(这里,在〜6.2毫瓦/厘米2灯强度20秒)。如果可能,选择难接触模式,实现了300微米晶圆:面具的分离。

- 65℃:2分钟,95℃4分钟,65℃:2分钟通过切换设置在65℃下保存2电炉和95℃如下之间的晶片去除晶片和曝光后烘烤。

制造圆形阀门

- 使用在线AZ50 XT阀预测资源26计划的自旋速度为所需阀门的尺寸和高度。

注:以下步骤将DEPO坐阀定义和回流舍入正光刻胶55微米层。 - 放置在晶片上旋涂机,开启真空以它固定到旋转卡盘,和吹走灰尘用N 2或压缩空气。

- 申请AZ50 XT正光致抗蚀剂的2-3毫升到晶片的中心。旋转如下:蔓延:200转,10秒,133转/秒的加速度;投:1200转,40秒,266转/秒的加速度;快旋删除边珠:3400转,1秒3400转/秒的加速度。

- 在5"培养皿中,仔细地放下晶圆,让20分钟放松。

- 软烘烤在电炉上在晶片65℃ - 112℃,22分钟,450℃/ h的变化速度。

- 取出晶片,并让在培养皿中用于环境补液在RT休息过夜。

- 磁带流圆形透明面罩5"玻璃板打印面朝下(最接近晶圆),并装入UV掩模对准面罩定位。暴露晶片UV的930兆焦耳在6个周期( 例如,在6.2〜毫瓦/平方厘米2灯强度25秒的6个周期,30秒等待风险之间的时间)。

- 在25毫升AZ500k 1的搅拌浴中立即开发晶片:6"玻璃盘3开发3-5分钟或直到浴变成紫色和功能出现。

- 取出晶圆,并用去离子水冲洗干净。

- 评估采用轮廓(10.5毫克手写笔力)回流焊前的高度。

注:根据厂家说明书进行操作的轮廓,仔细定位力手写笔旁边剖析之前所期望的层上的功能频道。在本协议所使用的设置有以下几条:手写笔力10.5毫克,长度1000微米,速度200微米/秒,政权下了。

- 回流硬烤晶片以熔融和圆形阀特性如下:65℃ - 190 ℃,15小时,10℃/小时斜坡速度。

- 让晶片冷却至室温。评估后回流的高度使用PROFIlometer(10.5毫克手写笔力)。 55微米±2微米的高度应该预计该设备的几何形状。

3.编造在串联可变高度功能

- 继续与发达晶圆与珠合成器设计流量低,流量高和人字搅拌机透明可变高度制作。

- 要为设计调整方案,使用制造商的数据表25来确定曝光能量,旋转速度和烘烤时间参数,允许±5%的容差。

注:此协议使用编造纺在阀功能SU-8 2050负性光刻胶55微米高的流量低层。 - 放置在旋涂机的清洗晶片,开启真空以它固定到旋转卡盘,和吹走灰尘用N 2或压缩空气。

- 应用1-2毫升的SU-8 2050负光致抗蚀剂的晶片和自旋的中心为:传播:500转,10秒,133转/秒的加速度;投:3000转,40秒,266转/秒的加速度。旋光刻胶在开发阀的功能。

- 小心地将纺晶片5"培养皿并让在平坦的表面,或直至任何纹路消失20分钟放松。

- 65℃:2分钟,95℃:8分钟,65℃:2分钟由两个电炉设定在65℃,95℃如下放置卸下晶片和软烘烤。

- 允许晶片冷却至室温。

- 胶带流量低透明度掩模的石英5"玻璃板打印面朝下(最靠近晶片)并装入紫外线掩模对准的掩模定位器。

- 放在紫外线光刻卡盘的晶片上,用显微镜目镜或相机,小心地将新的流量低层功能,流量阀轮层功能。通过调整设备的边界水平,垂直和倾斜轴的装置边境的重点面具开始。接下来,对准十字功能赌注吐温层。最后,确认阀门特点相交流量低配适用。

- 暴露在170毫焦耳UV沉积(在6.2〜毫瓦/ 平方厘米28秒)。

- 65℃:2分钟,95℃:9分钟,65℃:2分钟通过设定在65℃下保存2电炉和95℃如下之间切换取出晶片和后曝光烘烤。

- 不发展,允许晶片冷却至室温并继续流动高层的制造。这个流程高层将光刻胶30微米添加到未开发的55微米的光致抗蚀层产生先前未曝光的位置85微米的特点。

- 传播:3.3〜3.10使用SU-8 2025年用这些修改的旋涂设置流量高图层蒙版,重复步骤500转,10秒,133转/秒的加速度;投:3500 rpm时,40秒,266转/秒的加速度。

- 暴露在198毫焦耳UV沉积(32号在6.2〜毫瓦/ 平方厘米)。

- 如果没有开发板的平,让晶圆冷却至室温,然后继续混沌混合器人字形层的制造。在该层的最终特征将具有125微米的总高度:55微米,从流最低层,从流广场层30微米,并从该混沌混合器人字纹层40微米(参见图3),并包括35微米的人字形槽。

- 采用SU-8 2025人字形图层蒙版进行了以下修改,以确保字槽完全内流动高通道概述重复步骤3.3至3.10。

- 使用下面的软烘烤程序:65℃:2分钟,95℃:7分钟,65℃:2分钟。

- 暴露在148毫焦耳UV沉积(第24号在6.2〜毫瓦/ 平方厘米)。

- 所有层被完成之后,浸渍晶片在25毫升6"玻璃皿的SU-8显影剂的搅拌浴3.5分钟或直至特征清楚地出现发展,检查featurES可以选择使用立体镜清晰,定义要素边界。

- 硬烤晶片,以稳定的热板上所有光致抗蚀剂特征如下:65℃ - 165℃,2小时30分钟,120℃/ h的变化速度。

- 评估功能高度使用轮廓(10.5毫克手写笔力)的所有层。

4.控制晶圆制造

- 干净,脱水,并制造新的4"硅晶片上的5微米的粘合层如第4。

- 制造使用SU-8 2025负性光刻胶25微米控制层。

- 放置在晶片上旋涂机,开启真空以它固定到旋转卡盘,和吹走灰尘用N 2或压缩空气。

- 应用1-2毫升的SU-8 2025负光致抗蚀剂中的晶片和自旋的中心为:传播:500rpm下,10秒,133转/秒的加速度;投:3500 rpm时,40秒,266转/秒的加速度。

- 通过之间切换取出晶圆和烘软2电炉设定在65℃,95℃如下:65℃:2分钟,95℃:5分钟,65℃:2分钟。

- 允许晶片冷却至室温。

- 对齐控制透明度面膜5"玻璃板装入紫外线光刻。

- 将晶圆紫外线光刻机的卡盘和暴露在155毫焦耳UV沉积(在6.2〜毫瓦/平方厘米2灯强度25秒)。

- 65℃:2分钟,95℃:6分钟,65℃:2分钟通过设定在65℃下保存2电炉和95℃如下之间切换取出晶片和后曝光烘烤。

- 在6"玻璃盘浸泡在晶圆25ml的SU-8开发的搅拌浴中1分钟或直至出现功能开发检查功能使用立体镜。

- 硬烤晶片,以稳定光致抗蚀剂特征如下:65℃ - 165 ℃,2小时30分钟,120℃/小时斜坡速度。

5.硅烷晶圆处理,便于PDMS电梯-OFF

- 放置在晶片架完成的晶片自由水或水溶性试剂的通风橱内的钟罩真空干燥器内。

- 引擎盖下,使用滴管三氯1滴(1H,1H,2H,2H -perfluorooctyl)硅烷(PFOTS)向干燥器内部载玻片和地点。

- 关闭干燥器盖和1分钟施加真空。

- 1分钟后,关掉真空,而无需重新加压或排空钟罩。

- 让混合物坐而雾化PFOTS大衣晶圆表面10分钟。

- 打开钟罩盖,并用镊子取出晶圆。放入一个培养皿PDMS的副本成型。在处置适当危险废物硅烷涂层幻灯片。

注:涂氟化硅烷晶片可用于成百上千倍,而无需重新处理。 1:10 PDMS牺牲层可以被投射在晶圆,治愈,并丢弃第一硅烷处理去除后Ëxcess硅烷基从晶圆表面。

6. PDMS副本成型

- 根据现有的开放式访问协议16在玻璃上的"推"几何制造多层微流体装置。

注:详细的协议,还可以在网站上27发现。 - 通过目测,确保所有阀门正确对齐控制线和所有入口(在流和控制层两者)都在继续之前完全打孔。

7.从生产水凝胶液滴的珠

- 连接管( 如聚乙烯)装有水流量控制系统( 例如,注射泵,流体控制器,或者与水库28一个开源的电磁阀阵列)。

- 金属插脚连接管,并连接到设备端口的控制线入口。通过设置流动续加压设备控制线选择的rol系统25psi的每一行。确保阀关闭并重新打开在显微镜下检查。

注:按照所选择的流控制系统制造商的说明。在这项工作中,定制的软件控制的气动系统使用的25磅的压缩空气(压力)和大气压力(减压)之间进行切换的电磁阀施加压力到每一行。此系统上的细节可以在讨论中找到。 - 准备试剂和装油的定制微流体压力容器。

- 使用推针,冲两个孔在低温小瓶管的顶部,插入毛细管PEEK管成一个孔,并插入连接于管道进入第二孔的金属销。

- 在用环氧树脂密封到位油管。让干燥1小时。

- 在等待时,在微量离心管中,暂停3.9毫克LAP光引发剂的入100微升去离子水的([LAP] = 39毫克/毫升)以制备光引发剂用于聚合液滴水凝胶珠粒溶液。避光。

- 在第二离心管中,加入132微升去离子水,172微升PEG二丙烯酸酯,12微升LAP溶液,和85微升HEPES缓冲液,使水凝胶微滴溶液。

- 转移的水凝胶微滴溶液到完成低温管容器中。

注:添加剂用于其它应用,如纳米晶体,磁性粒子或生物分子可以包含在HEPES组件内。 - 低温管容器的管路连接到一个可控制的压力源和将PEEK管连接到该设备试剂入口。

- 用2%体积/体积离子表面活性剂制备的轻质矿物油的10毫升( 例如 ,司盘80)和0.05%EM90为油滴乳液。滤波器使用0.22微米的注射器过滤器和负载1毫升进入第二低温管容器。

- 将PEEK管在用于液滴收集设备的出口。

- 去除空气bubbl通过加压油,水,或PEG混合物入口(4磅操作压力)从设备ES。打开所有阀门。 1分钟后,或直至气泡都通过PDMS设备渗透到每个阀门相继关闭的流体通路。例如,脱泡搅拌机人字,打开阀门进1,混合1出来,混合垃圾。然后减压进1,将1出来,混合垃圾,直到所有的泡沫都不见了。

- 当该装置脱泡后加压,减压RO1油阀,并设置油压10psi的。

- 设置的PEG混合物的压力到9磅,depressure上游阀(入口1,滴眼液1),并根据需要调整,以产生所需尺寸的液滴。液滴的大小可以通过显微镜用摄像头,支持50 fps或较高者确定。

- 当液滴稳定后,从UV光源定位5mm的点( 例如,一个UV点固化系统与液体光导(LLG)或聚焦的UV LED)在D的聚合区域evice和从UV源应用100毫瓦/厘米2紫外光(365纳米)。

- 珠加压阀筛收看聚合珠收集并确保液滴硬化成珠。 LLG调整需要达到充分聚合。

- 珠卸压阀筛并通过出口PEEK管收集到珠管。

结果

这里,我们通过使能够从液滴生成的聚乙二醇(PEG)水凝胶珠的设备展示阀,可变高度的多层微流体模具的制造 ( 图2)。完整的制造过程的概要包括在图3.使用从以前的工作的设计元素,珠合成采用4的高度在其流动层包括:(1)倒圆为层流调制(55微米)(2)流动AZ50 XT阀低信道为在较高电阻(55微米)将试剂(3)流动高通道在到出...

讨论

这项工作表明用于与阀和可变高度的几何形状的多层微流体装置可被调整为具有简单的修改根据我们的在线工具26和制造商的说明书25工艺参数的任何应用程序的完整多步光刻协议。该协议旨在神秘面纱多层光刻为希望构建微流体器件超越了简单的,被动层模具的研究人员。

多层微流体装置使单个软聚合物装置中追求先进功能的应用范围从?...

披露声明

The authors declare that they have no competing financial interests.

致谢

The authors thank Scott Longwell for helpful comments and edits to the manuscript and Robert Puccinelli for device photography. The authors acknowledge generous support from a Beckman Institute Technology Development Grant. K.B. is supported by a NSF GFRP fellowship and the TLI component of the Stanford Clinical and Translational Science Award to Spectrum (NIH TL1 TR 001084); P.F. acknowledges a McCormick and Gabilan Faculty Fellowship.

材料

| Name | Company | Catalog Number | Comments |

| Materials | |||

| Mylar Transparency Masks, 5" | FineLine Plotting | ||

| 5" Quartz Plates | United Silica | Custom | |

| 4" Silicon Wafers, Test Grade | University Wafer | 452 | |

| SU8 2005, 2025, 2050 photoresist | Microchem | Y111045, Y111069, Y111072 | |

| Az50XT | Integrated Micromaterials | AZ50XT-Q | |

| SU8 Developer | Microchem | Y020100 | |

| AZ400K 1:3 Developer | Integrated Micromaterials | AZ400K1:3-CS | |

| Pyrex 150 mm glass dish | Sigma-Aldrich | CLS3140150-1EA | |

| Wafer Petri Dishes, 150 mm | VWR | 25384-326 | |

| Wafer Tweezers | Electron Microscopy Sciences (EMS) | 78410-2W | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOTS) | Sigma-Aldrich | 448931-10G | |

| 2" x 3" glass slides | Thomas Scientific | 6686K20 | |

| RTV 615 elastomeric base and curing agent PDMS set | Momentive | RTV615-1P | |

| Tygon Tubing, 0.02" O.D. | Fischer Scientific | 14-171-284 | |

| Capillary PEEK tubing, 510 μm OD, 125 μm ID | Zeus | Custom | 360 μm PEEK is readily available by Idex (catalog number: 1571) |

| Cyro 4 ml tube | Greiner Bio-One | 127279 | |

| Epoxy, 30 min | Permatex | 84107 | |

| Metal Pins, 0.025" OD, .013" ID | New England Small Tube | NE-1310-02 | |

| Poly(ethylene glycol) diacrylate, Mn 700 | Sigma-Aldrich | 455008-100ML | |

| Lithium Phenyl(2,4,6-trimethylbenzoyl)phosphinate photoinitator | Tokyo Chemical Industry Co. | L0290 | We typically synthesize LAP in-house. |

| HEPES | Sigma-Aldrich | H4034-25G | |

| Light mineral oil | Sigma-Aldrich | 330779-1L | |

| Span-80 | Sigma-Aldrich | 85548 | |

| ABIL EM 90 | UPI Chem | 420095 | |

| Name | Company | Catalog Number | Comments |

| Equipment | Equivalent equiptment or homebuilt setups will work equally as well | ||

| Mask Aligner | Karl Suss | MA6 | |

| Profilometer | KLA-Tencor | Alpha-Step D500 | |

| Spin Coater | Laurell Technologies | WS-650-23 | Any spincoater can be used that accepts 100 mm wafers |

| Vacuum Dessicator, Bell-Jar Style | Bel-Art | 420100000 | |

| Oven | Cole-Palmer | WU-52120-02 | |

| UV Spot Curing System with 3 mm LLG option | Dymax | 41015 | UV LEDs, Xenon Arc Lamps, or other UV sources of the same intensity work equally as well |

| MFCS Microfluidic Fluid Control System | Fluidgent | MFCS-EZ | Syringe pumps, custom pneumatics or other control systems can also be used |

| Automated control scripting | MATLAB | ||

| Hotplate | Tory Pines Scientific | HP30 | Any hotplate with uniform heating (i.e., aluminum or ceramic plates) will suffice. |

参考文献

- Duncombe, T. A., Tentori, A. M., Herr, A. E. Microfluidics: reframing biological enquiry. Nat. Rev. Mol. Cell Bio. 16 (9), (2015).

- Squires, T. M., Quake, S. R. Microfluidics: Fluid physics at the nanoliter scale. Rev.Mod. Phys. 77 (3), (2005).

- Whitesides, G. M. The origins and the future of microfluidics. Nature. 442 (7101), (2006).

- Kalisky, T., Blainey, P., Quake, S. R. Genomic Analysis at the Single-Cell Level. Ann. Rev. of Genetics. 45 (1), (2011).

- Finkel, N. H., Lou, X., Wang, C., He, L. Peer Reviewed: Barcoding the Microworld. Anal. Chem. 76 (19), (2004).

- Lecault, V., White, A. K., Singhal, A., Hansen, C. L. Microfluidic single cell analysis: from promise to practice. Curr. Opin. in Chem. Bio. 16 (3-4), (2012).

- White, A. K., Heyries, K. A., Doolin, C., VanInsberghe, M., Hansen, C. L. High-Throughput Microfluidic Single-Cell Digital Polymerase Chain Reaction. Anal. Chem. 85 (15), (2013).

- Hansen, C. L., Classen, S., Berger, J. M., Quake, S. R. A Microfluidic Device for Kinetic Optimization of Protein Crystallization and In Situ Structure Determination. J. Am. Chem. Soc. 128 (10), (2006).

- Maerkl, S. J., Quake, S. R. A Systems Approach to Measuring the Binding Energy Landscapes of Transcription Factors. Science. 315 (5809), (2007).

- Fordyce, P. M., Gerber, D., et al. De novo identification and biophysical characterization of transcription-factor binding sites with microfluidic affinity analysis. Nat. Biotech. 28 (9), (2010).

- Fan, R., et al. Integrated barcode chips for rapid, multiplexed analysis of proteins in microliter quantities of blood. Nat. Biotech. 26 (12), (2008).

- Kovarik, M. L., Gach, P. C., Ornoff, D. M., Wang, Y. Micro total analysis systems for cell biology and biochemical assays. Anal. Chem. , (2011).

- Stroock, A. D., Dertinger, S. K. W., Ajdari, A., Mezić, I., Stone, H. A., Whitesides, G. M. Chaotic Mixer for Microchannels. Science. 295 (5555), 647-651 (2002).

- Unger, M. A., Chou, H. -. P., Thorsen, T., Scherer, A., Quake, S. R. Monolithic Microfabricated Valves and Pumps by Multilayer Soft Lithography. Science. 288 (5463), 113-116 (2000).

- Thorsen, T., Maerkl, S. J., Quake, S. R. Microfluidic Large-Scale Integration. Science. 298 (5593), (2002).

- Li, N., Sip, C., Folch, A. Microfluidic Chips Controlled with Elastomeric Microvalve Arrays. JoVE. (8), e296 (2007).

- Kim, P., et al. Soft lithography for microfluidics: a review. Biochip. J. 2 (1), 1-11 (2008).

- Studer, V., Hang, G., Pandolfi, A., Ortiz, M., Anderson, W. F., Quake, S. R. Scaling properties of a low-actuation pressure microfluidic valve. J. Appl. Phys. 95 (1), 393-398 (2004).

- Kartalov, E. P., Scherer, A., Quake, S. R., Taylor, C. R., Anderson, W. F. Experimentally validated quantitative linear model for the device physics of elastomeric microfluidic valves. J. Appl. Phys. 101 (6), 064505 (2007).

- Gerver, R. E., Gómez-Sjöberg, R., et al. Programmable microfluidic synthesis of spectrally encoded microspheres. Lab. Chip. 12 (22), 4716-4723 (2012).

- Fordyce, P. M., Diaz-Botia, C. A., DeRisi, J. L., Gómez-Sjöberg, R. Systematic characterization of feature dimensions and closing pressures for microfluidic valves produced via photoresist reflow. Lab. Chip. 12 (21), 4287-4295 (2012).

- Li, C. -. W., Cheung, C. N., Yang, J., Tzang, C. H., Yang, M. PDMS-based microfluidic device with multi-height structures fabricated by single-step photolithography using printed circuit board as masters. The Analyst. 128 (9), 1137-1142 (2003).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab. Chip. 12 (4), 802-807 (2012).

- Mata, A., Fleischman, A. J., Roy, S. Fabrication of multi-layer SU-8 microstructures. JMM. 16 (2), 276 (2006).

- . Rafael's Microfluidics Site Available from: https://sites.google.com/site/rafaelsmicrofluidicspage/valve-controllers (2016)

- Wanat, S., Plass, R., Sison, E., Zhuang, H., Lu, P. -. H. Optimized Thick Film Processing for Bumping Layers. Proc. SPIE. , 1281-1288 (2003).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。