Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Múltiples pasos Fotolitografia variable Altura de múltiples capas con válvula dispositivos de microfluidos

En este artículo

Resumen

Multilayer microfluidic devices often involve the fabrication of master molds with complex geometries for functionality. This article presents a complete protocol for multi-step photolithography with valves and variable height features tunable to any application. As a demonstration, we fabricate a microfluidic droplet generator capable of producing hydrogel beads.

Resumen

Microfluidic systems have enabled powerful new approaches to high-throughput biochemical and biological analysis. However, there remains a barrier to entry for non-specialists who would benefit greatly from the ability to develop their own microfluidic devices to address research questions. Particularly lacking has been the open dissemination of protocols related to photolithography, a key step in the development of a replica mold for the manufacture of polydimethylsiloxane (PDMS) devices. While the fabrication of single height silicon masters has been explored extensively in literature, fabrication steps for more complicated photolithography features necessary for many interesting device functionalities (such as feature rounding to make valve structures, multi-height single-mold patterning, or high aspect ratio definition) are often not explicitly outlined.

Here, we provide a complete protocol for making multilayer microfluidic devices with valves and complex multi-height geometries, tunable for any application. These fabrication procedures are presented in the context of a microfluidic hydrogel bead synthesizer and demonstrate the production of droplets containing polyethylene glycol (PEG diacrylate) and a photoinitiator that can be polymerized into solid beads. This protocol and accompanying discussion provide a foundation of design principles and fabrication methods that enables development of a wide variety of microfluidic devices. The details included here should allow non-specialists to design and fabricate novel devices, thereby bringing a host of recently developed technologies to their most exciting applications in biological laboratories.

Introducción

Durante los últimos 15 años, la microfluídica como campo ha experimentado un rápido crecimiento, con una explosión de nuevas tecnologías que permiten la manipulación de fluidos en la escala micrométrica 1. Sistemas microfluídicos son plataformas atractivas para la funcionalidad de laboratorio húmedo debido a que los pequeños volúmenes tienen el potencial de comprender el incremento de la velocidad y la sensibilidad mientras que al mismo tiempo aumentar de forma espectacular el rendimiento y reducir el costo mediante el aprovechamiento de las economías de escala 2, 3. Sistemas de microfluidos de capas múltiples han hecho impactos particularmente significativas en aplicaciones de análisis bioquímicos de alto rendimiento tales como el análisis sola célula 4, 5, 6, el análisis de una sola molécula (por ejemplo, digital PCR 7), la cristalografía de proteínas 8, ensayos de unión de factor de transcripciónf "> 9, 10, y el cribado celular 11.

Un objetivo central de la microfluídica ha sido el desarrollo de "laboratorio en un chip" dispositivos capaces de realizar manipulaciones de fluidos complejos dentro de un solo dispositivo para el análisis bioquímico total de 12. El desarrollo de técnicas de litografía blanda multicapa ha ayudado a conseguir este objetivo al permitir la creación de válvulas on-chip, mezcladoras y bombas para el control activo de los fluidos dentro de pequeños volúmenes 13, 14, 15. A pesar de sus ventajas y aplicaciones demostradas, muchas de estas tecnologías de microfluidos, siguen siendo ampliamente incontrolados que los usuarios no especializados. La adopción generalizada ha sido un desafío, en parte, debido al acceso limitado a las instalaciones de microfabricación, pero también debido a la falta de comunicación de las técnicas de fabricación. Esto es especialmente cierto for dispositivos de microfluidos de capas múltiples que ofrecen las estructuras de las válvulas o geometrías complejas: la escasez de información detallada y práctica acerca de los parámetros de diseño importantes y técnicas de fabricación a menudo hace que los nuevos investigadores de embarcarse en proyectos relacionados con el diseño y la creación de estos dispositivos.

Este artículo tiene como objetivo hacer frente a esta falta de conocimientos mediante la presentación de un protocolo completo para la fabricación de dispositivos de microfluidos de capas múltiples con válvulas y características de altura variable, a partir de los parámetros de diseño y moviéndose a través de todas las etapas de fabricación. Al centrarse en las etapas iniciales de la fabricación de fotolitografía, este protocolo complementa otros protocolos de microfluidos 16 que describen los pasos intermedios de fundición dispositivos de moldes y llevar a cabo experimentos específicos.

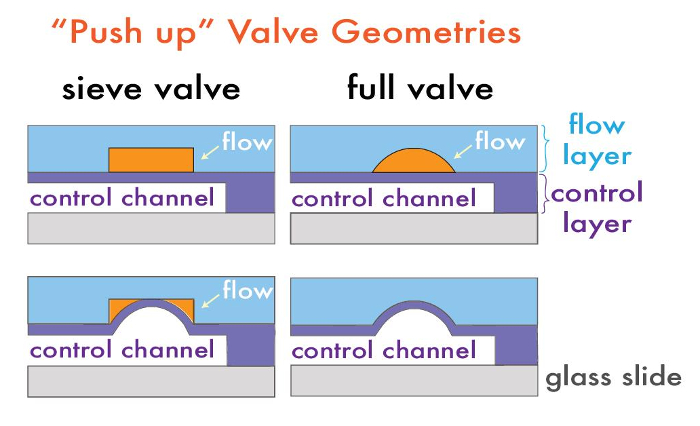

Los dispositivos microfluídicos con válvulas monolítico en el chip se componen de dos capas: una capa de "flujo", en el que el fluido de interés se manipula en microcanales, y una capa de "control", donde microcanales que contienen aire o agua pueden modular selectivamente el flujo de fluido en la capa de flujo 14. Estas dos capas se fabrican cada uno en un maestro de moldeo de silicio separado, que se utiliza a continuación para polidimetilsiloxano (PDMS) de moldeo de réplica en un proceso llamado "litografía blanda 17". Para formar un dispositivo de múltiples capas, cada una de las capas de PDMS son echados en sus respectivos maestros de moldeo y después se alinean entre sí, formando de este modo un dispositivo de PDMS compuesto con canales en cada capa. Las válvulas se forman en los lugares donde los canales de flujo y de control se cruzan entre sí y están separados por solamente una membrana fina; presurización del canal de control desvía esta membrana para ocluir el canal de flujo y desplazar localmente el fluido (Figura 1).

Activo válvulas en el chip pueden ser fabricados de varias maneras, dependiendo de la aplicación final deseada. válvulaspuede ser configurado, ya sea en una geometría de "empujar hacia abajo" o "empujar hacia arriba", dependiendo de si la capa de control está por encima o por debajo de la capa de flujo (Figura 1) 15. "Empuje hacia arriba" geometrías permiten presiones de cierre más bajos y mayor estabilidad dispositivo contra la deslaminación, mientras que "empuje hacia abajo" geometrías permiten los canales de flujo para estar en contacto directo con el sustrato adherido, que confiere la ventaja de funcionalización selectiva o patrón de la superficie del sustrato para una funcionalidad más tarde 18, 19.

Las válvulas también pueden ser de forma deliberada con fugas válvulas "tamiz" o completamente sellable, dependiendo del perfil de la sección transversal del canal de flujo. Válvulas Sieve son útiles para la captura de perlas, células u otros macroanalytes 1, y se fabrican mediante el uso de las resinas fotosensibles negativos típicos (es decir, SU-8 de la serie), que hacinco perfiles rectangulares. Cuando un canal de control se somete a presión sobre estas regiones de la válvula, la membrana de PDMS entre el control y la capa de flujo desvía isótropa en el perfil rectangular de la válvula sin el sellado de las esquinas, lo que permite el flujo de fluido pero atrapando las partículas de macro escala (Figura 1). Por el contrario, las válvulas de microfluidos totalmente herméticos se fabrican mediante la inclusión de un pequeño parche de resina fotosensible redondeada en lugares de válvula. Con esta geometría, la presurización del canal de control desvía la membrana contra la capa de flujo redondeada para sellar completamente el canal, deteniendo el flujo de fluido. Perfiles redondeados en la capa de flujo se generan a través de la fusión y el reflujo de fotoprotector positivo (por ejemplo, XT AZ50 o SPR 220) después de las etapas típicas de fotolitografía. Hemos demostrado anteriormente que las alturas de post-reflujo de las regiones de las válvulas dependen de las dimensiones de características elegidas 21. Este protocolo demuestra la fabricación de válvulas con ambas geometríasen un dispositivo de síntesis de perlas.

Figura 1: múltiples capas de microfluidos Válvula de geometrías. "empuja hacia arriba" arquitecturas de dispositivos típicos para la criba y válvulas totalmente herméticos antes y después de la presurización (arriba) (parte inferior). Haga clic aquí para ver una versión más grande de esta figura.

Los dispositivos también pueden incluir características pasivas complejas tales como mezcladores caóticos y 13 en el chip resistencias 20 que requieren características de múltiples alturas diferentes dentro de una sola capa de flujo. Para lograr una capa de flujo de altura variable, diferentes grupos han empleado muchos métodos que incluyen el grabado impresos del circuito 22, de múltiples capas PDMS alineación de alivio 23, o de múltiples pasos photolithography 24. Nuestro grupo ha encontrado multi-paso de fotolitografía en un único maestro de moldeo para ser un método eficaz y reproducible. Para ello, se emplea una simple técnica de fotolitografía de la construcción de canales de gruesos fotorresistente negativo (por ejemplo, SU-8 resinas fotosensibles de la serie) en las capas sin desarrollo en entre la aplicación de cada capa. Cada capa se hace girar en fotoprotector negativo de acuerdo a su espesor utilizando las instrucciones del fabricante 25 en el maestro de silicio. Las características de esta altura son luego modelada sobre la capa usando una máscara de transparencia específico (Figura 2) fijado a una placa de máscara de cristal y alineados a la capa previamente hilado antes de la exposición. En múltiples pasos fotolitografía, una alineación precisa entre las capas es fundamental en la formación de un canal de flujo completo de altura variable. Después de la alineación, cada capa se somete a una cocción posterior a la exposición espesor-dependiente. Sin el desarrollo, la siguiente capa es similarly modelado. De esta manera, las características de altura se pueden construir en una única oblea de flujo de la capa por capa a través del uso de múltiples máscaras. Omitiendo el desarrollo entre cada paso, las capas fotorresistentes anteriores se pueden utilizar para generar características de altura de material compuesto (es decir, dos capas 25 micras pueden hacer una función de 50 micras) 24. Además, las características del piso del canal, como ranuras de espiga mezclador caótico 13 se pueden hacer usando capas con características anteriormente expuestas. Un paso desarrollo final completa el proceso, la creación de una sola oblea de flujo con características de altura variable (Figura 3).

Aquí, se proporciona un protocolo completo para multi-paso de fotolitografía que incluye ejemplos de todos los procedimientos necesarios para la fabricación de válvulas en el chip y canales de flujo con múltiples alturas. Este protocolo de fabricación se presenta en el contexto de un sintetizador de microfluidos de talón de múltiples capas que requiere válvulas y variable-altura cuenta por su funcionalidad. Este dispositivo incluye uniones en T para la generación de gotitas de agua en una funda de aceite, resistencias en el chip para modular las tasas de flujo a través de controlar la resistencia a Poiseuille, un mezclador caótica para la homogeneización de los componentes de las gotitas, y ambas válvulas completamente sellado y de tamiz para permitir flujos de trabajo automatizados implican reactivo múltiple insumos. El uso de múltiples pasos de fotolitografía, estas características son cada fabricados en una capa diferente según la altura o resina fotosensible; las siguientes capas se construyen en este protocolo: (1) capa de la Ronda de flujo de la válvula (55 micras, AZ50 XT) (2) flujo de capa baja (55 micras, SU-8 2050) (3) Flujo de capa alta (85 m, SU- 8 2025, 30 m de altura aditivo), y (4) ranuras de espiga (125 micras, SU-8 2025, 40 m de altura aditivo) (Figura 3).

perlas de hidrogel se pueden utilizar para una variedad de aplicaciones, incluyendo la funcionalización selectiva de superficie para los ensayos de aguas abajo, la encapsulación de fármacos, radiotracing de imágenes y ensayos, y la incorporación de células; hemos utilizado anteriormente una versión más compleja de estos dispositivos para producir perlas de hidrogel de PEG espectralmente codificados que contienen lantánidos nanophosphors 20. Los diseños aquí descritos están incluidos en recursos adicionales para cualquier laboratorio para utilizar en sus esfuerzos de investigación si se desea. Anticipamos que este protocolo proporcionará un recurso abierto para los especialistas y no especialistas interesados en la fabricación de dispositivos de microfluidos de capas múltiples con válvulas o geometrías complejas para bajar la barrera de entrada en la microfluídica y aumentar las posibilidades de éxito de la fabricación.

Protocolo

Diseño del dispositivo 1. Multi-capa

NOTA: Las características de diferentes alturas y / o resinas fotosensibles deben añadirse secuencialmente a la oblea durante las diferentes etapas de fabricación para crear funciones compuestas finales. Por lo tanto, los diseños para cada altura y separada fotoprotector que se incluirán en una oblea debe ser impresa en su propia máscara (Figura 4).

- Descarga un diseño (CAD) Programa de redacción asistida por ordenador (por ejemplo, AutoCAD versión educativa).

- Definir la "zona de oblea dibujando un 4" 4 círculo. Diseños de obleas (Figura 4, Recursos adicionales) se proporcionan como un ejemplo.

- Dentro del "esquema 4 oblea, dispositivo de lugar limita el uso de 300 micras rectángulos de polilínea. Utilice estas fronteras de dispositivos para la alineación durante la fotolitografía.

- Crear diferentes capas para cada altura diferente o resina fotosensible necesaria para el diseño final (es decir, el flujo redonda, bajo flujo, flujo alto,y el control en el diseño) con el panel Capas.

- Las características de diseño de una determinada altura deseada en la capa correspondiente. El diseño de ejemplo muestra 4 capas activas diferentes, cada uno con su propio color (Figura 4).

NOTA: las fronteras de dispositivo, texto mundial, y el perfil de la placa se deben hacer en su propia capa (es decir, 1-negativo en los diseños), que, más tarde, aparecerán en todas las capas de alineamiento global. Características de diferente fotoprotector (tales como válvulas totalmente herméticos, que deben ser fabricados con resisten positivo) debe aparecer en diferentes capas, independientemente de la altura.

- Las características de diseño de una determinada altura deseada en la capa correspondiente. El diseño de ejemplo muestra 4 capas activas diferentes, cada uno con su propio color (Figura 4).

- Uso de polilíneas cerradas de ancho cero, las funciones del dispositivo de diseño dentro de las fronteras del dispositivo.

- Considere los parámetros de diseño de la Tabla 1 para aumentar las posibilidades de éxito de fabricación.

- Para cada altura, seleccionar esa capa en el panel Capas y añadir todas las características de esa altura.

- Listodiseños para la impresión de transparencias utilizando el archivo de máscara de base (Recursos adicionales), donde "se inserta dentro de un círculo de obleas 5" cada 4 borde rectangular. Cada capa se imprime en una película de transparencia separada para la adición secuencial de cada capa de resina fotosensible.

NOTA: Este archivo de máscara de base representa los diseños finales utilizados para la impresión.- Para completar el diseño, convertir todas las capas apagadas, excepto 1-negativo y la capa válvula AZ50 XT. Copiar toda la oblea con la capa activa (es decir, válvulas) y las características globales (es decir., Bordes de dispositivos).

- Abra el archivo de máscara de base y pega este diseño en el rectángulo titulado válvulas AZ50 XT. Use el borde exterior de la oblea para la alineación y posteriormente eliminarlo después de pegar.

- Repita para el resto de las capas (por ejemplo, en el ejemplo de diseño: el flujo bajo y cuadrado, cuadrado de flujo alto, y el control). Ejemplo de los archivos de transparencia (se proporcionan recursos adicionales).

- Enviar archivos a un comempresa comercial de impresión (por ejemplo, FineLine Imaging) para imprimir en una transparencia. Utilice 32.000 DPI para la impresión> 10 micras características y hasta 50.000 DPI para las características más pequeñas. Si se necesitan funciones de menos de 7 micras, pedir una máscara de cromo en lugar de una película de transparencia.

Tabla 1: Parámetros y sugerencias de diseño. Las consideraciones de diseño para evitar los errores comunes durante el proceso de diseño CAD de dispositivos de microfluidos. Haga clic aquí para ver esta tabla. (Haga clic aquí para descargar.)

2. Preparación de una oblea por fotolitografía

NOTA: Estos pasos, además, aparecen en formato de tabla en la Tabla 2.

- En la sala blanca o área designada limpia, limpia y la deshidratación de la 4 "oblea de silicio de grado de prueba (de un solo lado polished).

- Enjuague la oblea bien con metanol.

NOTA: Los pasos de limpieza No se necesitan más si se utiliza la capa de adhesión SU-8 se describe a continuación. Otras capas de adhesión que se desvían de este protocolo (por ejemplo., HMDS) a menudo requieren una limpieza más profunda, como el grabado de la piraña. - Secar con N2 o aire comprimido.

- Hornear en una placa caliente de aluminio a 95 ° C durante 10 min para evaporar completamente el disolvente.

- Enjuague la oblea bien con metanol.

- Fabricar un 5 m de espesor de capa uniforme de SU-8 de 2005 para mejorar la adherencia de las capas de resina fotosensible posteriores.

- Colocar la oblea limpiada en una recubridora de rotación, encienda el vacío para pegarla en el mandril de giro, y soplar el polvo con N2 o aire comprimido.

- Aplicar 1-2 ml de SU-8 2005 fotoprotector negativo en el centro de la oblea y el giro de la siguiente manera: difusión: 500 rpm, 10 segundos, 133 rpm / s aceleración; fundido: 3.000 rpm, 40 seg, / s de aceleración 266 rpm.

- Retire la obleay hornear suave cambiando la oblea entre dos placas de cocción regulado a 65 ° C y 95 ° C de acuerdo con el siguiente programa: 65 ° C: 2 min, 95 ° C: 3 min, 65 ° C: 2 min.

- Permitir que la oblea se enfríe a temperatura ambiente.

- Colocar la oblea en el mandril de una máscara alineador UV y exponer sin máscara ( 'exposición a inundaciones') para una deposición de energía total de 124 mJ (en este caso, 20 segundos a ~ 6,2 mW intensidad de la lámpara / cm2). Si está disponible, seleccione el modo de contacto duro para lograr una oblea de 300 micras: Máscara de separación.

- Eliminar oblea y hornear posterior a la exposición al cambiar la oblea entre dos placas de cocción fijados a 65 ° C y 95 ° C de la siguiente manera: 65 ° C: 2 min, 95 ° C: 4 min, 65 ° C: 2 min.

La fabricación de válvulas redondeadas

- Para usar en línea AZ50 XT predictor de recursos válvula 26 para planificar las velocidades de centrifugado para las dimensiones y alturas de las válvulas deseados.

NOTA: Los siguientes pasos Deposentar una capa de 55 micras de resina fotosensible positiva para la definición de la válvula y el redondeo de reflujo. - Colocar la oblea en una recubridora de rotación, encienda vacío para pegarla en el mandril de giro, y soplar el polvo con N2 o aire comprimido.

- Aplicar 2-3 ml de resina fotosensible AZ50 XT positiva al centro de la oblea. Giro de la siguiente manera: difusión: 200 rpm, 10 s, 133 rpm / s de aceleración; reparto: 1200 rpm, 40 seg, 266 rpm / s de aceleración; Snap de centrifugado para eliminar bordes gruesos: 3.400 rpm, 1 seg, 3.400 rpm / s aceleración.

- En un "plato de Petri 5, establecen la oblea con cuidado y dejar descansar durante 20 minutos.

- hornear la oblea suave sobre una placa caliente: 65 ° C - 112 ° C, 22 min, 450 ° C / h de velocidad de rampa.

- Retire la oblea y dejar reposar durante la noche a temperatura ambiente en una placa de Petri para la rehidratación ambiente.

- Cinta Ronda de flujo máscara de transparencia a "cara de impresión hacia abajo la placa de cristal 5 (la más cercana a la oblea) y cargar en la máscara posicionador del alineador de máscara UV. Exponer la oblea de 930 mJ de UV en 6 ciclos ( por ejemplo, 6 ciclos de 25 segundos a intensidad de la lámpara ~ 6,2 mW / cm 2, 30 s el tiempo de espera entre la exposición).

- Desarrollar oblea inmediatamente por inmersión en un baño de agitación de 25 ml de AZ500k 1: 3 desarrollador en el plato de 6 "de vidrio durante 3-5 minutos o hasta que el baño se vuelve púrpura y características emergen.

- Retire la oblea y enjuagar bien con agua DI.

- Evaluar la altura pre-reflujo usando un perfilómetro (fuerza de la aguja de 10,5 mg).

NOTA: Utilice el perfilómetro de acuerdo con las instrucciones del fabricante, colocando cuidadosamente el lápiz fuerza al lado de un canal de función en la capa deseada antes de perfiles. Ajustes utilizados en este protocolo fueron los siguientes: fuerza de la aguja 10,5 mg, 1,000 m de longitud, velocidad de 200 micras / s, régimen de abajo-arriba.

- Refluir dura hornear la oblea para fundir y características de válvula redondeadas de la siguiente manera: 65 ° C - 190 ° C, 15 h, 10 ° C / h de velocidad de rampa.

- Deje enfriar la oblea para RT. Evaluar la altura posterior a reflujo usando un perfilometer (fuerza de la aguja de 10,5 mg). Alturas de 55 micras ± 2 micras se debe esperar para esta geometría del dispositivo.

3. Fabricación Características altura variable en tándem

- Proceder a la fabricación de altura variable con la oblea desarrollado con bajo flujo, flujo y espiga mezclador transparencias del diseño del grano del sintetizador.

- Para ajustar el protocolo de los diseños, utilizar hojas de datos de fabricación 25 para determinar la energía de exposición, velocidades de centrifugado y los parámetros de tiempo de horneado, lo que permite la tolerancia de ± 5%.

NOTA: Este protocolo fabrica una 55 m de altura bajo flujo de la capa usando SU-8 2050 fotoprotector negativo hilada sobre las características de las válvulas. - Colocar la oblea limpiada en recubridora de rotación, encienda el vacío para pegarla en el mandril de giro, y soplar el polvo con N2 o aire comprimido.

- Aplicar 1-2 ml de SU-8 2050 fotoprotector negativo al centro de la oblea y el giro de la siguiente manera: difusión: 500 rpm, 10 seg, 133 rpm / seg aceleración; fundido: 3.000 rpm, 40 seg, 266 rpm / seg aceleración. fotorresistente de la vuelta sobre las características de la válvula desarrollados.

- Con cuidado, coloque la oblea hecho girar en "plato de Petri 5 y dejar descansar durante 20 minutos sobre una superficie plana o hasta que se desvanecen los patrones de rayas.

- Retire la oblea y hornear suave mediante la colocación en dos placas de cocción fijados a 65 ° C y 95 ° C de la siguiente manera: 65 ° C: 2 min, 95 ° C: 8 min, 65 ° C: 2 min.

- Dejar que la oblea se enfríe a temperatura ambiente.

- Cinta de la máscara de caudal bajo de transparencia a un lado de impresión hacia la placa de cristal de cuarzo 5 "hacia abajo (la más cercana a la oblea) y cargar en el posicionador de la máscara de la máscara UV alineador.

- Colocar la oblea en la máscara UV mandril alineador y, usando ocular del microscopio o de la cámara, alinee con cuidado nuevas características capa de baja el flujo para la Ronda características de la capa de la válvula. Comience por la alineación de ejes horizontales, verticales y de inclinación de las fronteras de dispositivos para las características fronterizas dispositivo en la máscara. A continuación, alinee características retícula se apuestaween capas. Por último, confirman que las características de las válvulas se cruzan características de flujo bajo en su caso.

- Exponerlo a 170 mJ deposición UV (28 seg a ~ 6,2 mW / cm2).

- Eliminar la oblea y post-exposición hornear por conmutación entre dos placas de cocción fijados a 65 ° C y 95 ° C de la siguiente manera: 65 ° C: 2 min, 95 ° C: 9 min, 65 ° C: 2 min.

- Sin desarrollar, permite la oblea se enfríe a temperatura ambiente y se proceda a la fabricación de capa alta de flujo. Esta capa alta de flujo añadirá 30 micras de resina fotosensible a la capa de resina fotosensible 55 micras sin desarrollar para producir 85 micras características en lugares no expuestos previamente.

- Repita los pasos 3.3 a 3.10 usando SU-8 2025 y la máscara de capa alta de flujo con estas modificaciones de la configuración de la capa de centrifugado: Extensión: 500 rpm, 10 segundos, 133 rpm / s de aceleración; fundido: 3.500 rpm, 40 seg, 266 rpm / seg aceleración.

- Exponerlo a 198 mJ deposición UV (32 s a ~ 6,2 mW / cm2).

- sin desaping, permita que la oblea se enfríe a temperatura ambiente y se proceda a la fabricación de la capa caótico mezclador de espiga. Características finales de esta capa tendrá una altura total de 125 micras: 55 micras de la capa de flujo bajo, 30 micras de la capa de la plaza de flujo, y 40 micras de esta capa Chaotic Mixer espiga (véase la Figura 3) e incluyen 35 ranuras micras de espiga .

- Repita los pasos 3.3 a 3.10 usando SU-8 2025 y la máscara de capa en espiga con las siguientes modificaciones, asegurando que las ranuras de espiga estén completamente dentro de alto caudal de canal se describen.

- Utiliza el siguiente programa de horneado suave: 65 ° C: 2 min, 95 ° C: 7 min, 65 ° C: 2 min.

- Exponerlo a 148 mJ deposición UV (24 s a ~ 6,2 mW / cm2).

- Después de haber completado todas las capas, desarrollar mediante la inmersión de la lámina en un baño de agitación de 25 ml de SU-8 desarrollador en una placa de 6 "de vidrio durante 3,5 minutos o hasta que emergen claramente características. Compruebe que featurES tienen límites de las entidades claras, definidas utilizando un estereoscopio.

- Duro hornear la oblea para estabilizar todas las características de una capa fotorresistente en una placa caliente de la siguiente manera: 65 ° C - 165 ° C, 2 h 30 min, 120 ° C / h de velocidad de rampa.

- Evaluar la altura característica en todas las capas usando un perfilómetro (fuerza de la aguja de 10,5 mg).

Fabricación 4. Control de la oblea

- Limpio, deshidratar, y fabricar una capa de adhesión 5 micras en una nueva oblea de 4 "de silicio como en la Sección 4.

- Fabricar una capa de 25 micras de control usando SU-8 2025 fotoprotector negativo.

- Colocar la oblea en una recubridora de rotación, encienda vacío para pegarla en el mandril de giro, y soplar el polvo con N2 o aire comprimido.

- Aplicar 1-2 ml de SU-8 2025 fotorresistente negativo en el centro de la oblea y el giro de la siguiente manera: propagación: 500 rpm, 10 seg, 133 rpm / s de aceleración; fundido: 3.500 rpm, 40 seg, 266 rpm / seg aceleración.

- Retire la oblea y hornear suave cambiando entredos placas de cocción fijado en 65 ° C y 95 ° C de la siguiente manera: 65 ° C: 2 min, 95 ° C: 5 min, 65 ° C: 2 min.

- Dejar que la oblea se enfríe a temperatura ambiente.

- Alinear la máscara de control de la transparencia a una placa de vidrio de 5 "y cargar en alineador de máscara UV.

- Colocar la oblea en el mandril de la máscara UV alineador y exponer a 155 mJ deposición UV (25 segundos a intensidad de la lámpara ~ 6,2 mW / cm2).

- Eliminar la oblea y post-exposición hornear por conmutación entre dos placas de cocción fijados a 65 ° C y 95 ° C de la siguiente manera: 65 ° C: 2 min, 95 ° C: 6 min, 65 ° C: 2 min.

- Desarrollar mediante la inmersión de la lámina en un baño de agitación de 25 ml de SU-8 Developer en 6 "plato de vidrio durante 1 minuto o hasta que emergen características. Compruebe las funciones usando un estereoscopio.

- Duro hornear la oblea para estabilizar características fotorresistentes de la siguiente manera: 65 ° C - 165 ° C, 2 h 30 min, 120 ° C / h de velocidad de rampa.

5. El tratamiento de la oblea por Silano Fácil PDMS Lift-Off

- Coloque las obleas terminados en estante oblea dentro de un desecador de vacío campana de cristal dentro de una campana de humos libre de agua o solubles en agua reactivos.

- Bajo el capó, use un gotero para aplicar 1 gota de tricloro (1H, 1H, 2H, 2H -perfluorooctyl) silano (PFOTS) a un portaobjetos de vidrio y el lugar en el interior del desecador.

- Cierre la tapa del desecador y aplicar vacío durante 1 min.

- Después de 1 minuto, apagar el vacío sin volver a presurizar o evacuar campana de vidrio.

- Deja reposar la mezcla durante 10 minutos mientras que la superficie en forma de aerosol PFOTS capas de la oblea.

- Abra la tapa del frasco de campana y retire obleas utilizando pinzas. Colocar en una placa de Petri para el moldeo réplica de PDMS. Disponer de silano revestido con diapositivas en residuos peligrosos.

NOTA: Las obleas recubiertas con silanos fluorados se pueden utilizar cientos a miles de veces sin repetir el tratamiento. Una capa de sacrificio de 1:10 PDMS se puede lanzar sobre obleas, curado, y se desecha después del primer tratamiento con silano para eliminar el correogrupos silano xcess de superficie de la oblea.

6. PDMS Réplica Moldeo

- Fabricar dispositivos de microfluidos de capas múltiples en una geometría "empuje hacia arriba" en el vidrio de acuerdo a los protocolos de acceso abierto existentes 16.

NOTA: Un protocolo detallado, además, se puede encontrar en el sitio web 27. - Por inspección visual, asegúrese de que todas las válvulas están correctamente alineados para controlar las líneas y todas las entradas (en ambas capas de flujo y control) se perforan completamente antes de continuar.

7. La producción de los granos de hidrogel de Gotitas

- Conectar los tubos (por ejemplo, Tygon) cargado de agua para un sistema de control de flujo (por ejemplo, bombas de jeringa, controladores fluídicos, o una matriz válvula de solenoide de código abierto con depósitos 28).

- Conectar los pines de metal a una tubería y conectarse a los puertos del dispositivo de control en las entradas de línea. Presurizar las líneas de control de dispositivo mediante el ajuste del flujo contROL sistema de elección a 25 psi para cada línea. Asegúrese de que las válvulas de cierre y vuelva a abrir mediante inspección bajo el microscopio.

NOTA: Siga las instrucciones del fabricante para el sistema de control de flujo de elección. En este trabajo, un sistema neumático controlado por el software a la medida de presión se aplica a cada línea utilizando válvulas de solenoide que cambian entre 25 psi de aire comprimido (presión) y la presión atmosférica (sin presión). Los detalles sobre este sistema se pueden encontrar en Discusión. - Preparar los recipientes a presión de encargo de microfluidos para reactivo y carga de aceite.

- El uso de un alfiler, perfore dos agujeros en la parte superior de un tubo vial criogénico, inserte tubo de PEEK capilar en un agujero, e insertar un perno de metal conectada a la tubería en el segundo hoyo.

- Sellar la tubería en su lugar con epoxi. Deje secar durante 1 hora.

- Mientras espera, en un tubo de microcentrífuga, suspender 3,9 mg de fotoiniciador LAP en 100 l de agua DI ([LAP] = 39 mg / ml) para preparar fotoiniciadorsolución utilizada para la polimerización de las gotitas a rebordea el hidrogel. Proteger de la luz.

- En un segundo tubo de microcentrífuga, añadir 132 l de agua DI, 172 l de PEG diacrilato, 12 LAP solución de l, y 85 l de tampón HEPES para obtener una solución de hidrogel de gotas.

- Transferir la solución de hidrogel de gota al recipiente de tubo criogénico completado.

NOTA: Aditivos para otras aplicaciones tales como nanocristales, partículas magnéticas o moléculas biológicas se pueden incluir dentro del componente de HEPES. - Conectar el tubo del recipiente de tubo criogénico a una fuente de presión controlable y conectar el tubo de PEEK a la entrada de reactivo del dispositivo.

- Preparar 10 ml de aceite mineral ligero con 2% v / v tensioactivo no iónico (por ejemplo, Span 80) y 0,05% EM90 para emulsión de gotitas de aceite. Filtrar el uso de un filtro de jeringa de 0,22 micras y la carga 1 ml en un segundo recipiente de tubo criogénico.

- Inserte tubo de PEEK en la salida del dispositivo para la recogida de las gotas.

- Retire bubbl airees desde el dispositivo de presurización de aceite, agua o entradas de la mezcla de PEG (4 psi de presión de funcionamiento). Abra todas las válvulas. Secuencialmente desactivar cada válvula en una vía de fluido después de 1 minuto o hasta que las burbujas de aire han permeado a través del dispositivo de PDMS. Por ejemplo, para de-burbuja mezcladores de espina de pescado, activar las válvulas de admisión 1, Mezcla 1, y la mezcla de residuos. Entonces despresurizar la entrada 1, Mezcla 1, y la mezcla de residuos hasta que todas las burbujas se han ido.

- Cuando el dispositivo está a presurizar después de quitar las burbujas, despresurizar la válvula de aceite Ro1 y ajustar la presión de aceite a 10 psi.

- Establecer PEG presión de la mezcla a 9 psi, depresión que genera válvulas aguas arriba (entrada 1, gotas 1) y ajustar si es necesario para producir gotitas del tamaño deseado. El tamaño de gota se puede determinar a través de microscopía utilizando una cámara con 50 fps o más.

- Cuando las gotas se han estabilizado, la posición de un punto a 5 mm de una fuente de luz UV (por ejemplo, un sistema de curado UV punto con guía de luz líquida (LLG) o un LED UV enfocada) sobre la región de la polimerización de la device y aplicar 100 mW / cm 2 UV (365 nm) de la fuente de UV.

- Presurizar la válvula tamiz de cuentas para ver perlas polimerizadas recogen y asegurar que las gotas se han endurecido en perlas. Ajuste LLG como sea necesario para lograr la polimerización completa.

- Despresurizar válvula tamiz talón y recoger los granos en el tubo a través de tubo de PEEK de salida.

Resultados

Aquí, demostramos la fabricación de válvulas, de altura variable de moldes de microfluidos de capas múltiples mediante la fabricación de dispositivos capaces de generar poli etilenglicol (PEG) perlas de hidrogel de gotitas (Figura 2). Una visión general del proceso de fabricación completa se incluye en la Figura 3. El uso de elementos de diseño de trabajos anteriores, el sintetizador de cuentas emplea a 4 alturas en su capa de ...

Discusión

Este trabajo demuestra un protocolo de fotolitografía completa de múltiples pasos para un dispositivo de microfluidos de capas múltiples con válvulas y la geometría de altura variable que puede ser ajustado para cualquier aplicación con simples modificaciones a los parámetros de fabricación en base a nuestra herramienta en línea 26 y 25 del fabricante instrucciones. Este protocolo está destinado a desmitificar la fotolitografía de múltiples capas para los inves...

Divulgaciones

The authors declare that they have no competing financial interests.

Agradecimientos

The authors thank Scott Longwell for helpful comments and edits to the manuscript and Robert Puccinelli for device photography. The authors acknowledge generous support from a Beckman Institute Technology Development Grant. K.B. is supported by a NSF GFRP fellowship and the TLI component of the Stanford Clinical and Translational Science Award to Spectrum (NIH TL1 TR 001084); P.F. acknowledges a McCormick and Gabilan Faculty Fellowship.

Materiales

| Name | Company | Catalog Number | Comments |

| Materials | |||

| Mylar Transparency Masks, 5" | FineLine Plotting | ||

| 5" Quartz Plates | United Silica | Custom | |

| 4" Silicon Wafers, Test Grade | University Wafer | 452 | |

| SU8 2005, 2025, 2050 photoresist | Microchem | Y111045, Y111069, Y111072 | |

| Az50XT | Integrated Micromaterials | AZ50XT-Q | |

| SU8 Developer | Microchem | Y020100 | |

| AZ400K 1:3 Developer | Integrated Micromaterials | AZ400K1:3-CS | |

| Pyrex 150 mm glass dish | Sigma-Aldrich | CLS3140150-1EA | |

| Wafer Petri Dishes, 150 mm | VWR | 25384-326 | |

| Wafer Tweezers | Electron Microscopy Sciences (EMS) | 78410-2W | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOTS) | Sigma-Aldrich | 448931-10G | |

| 2" x 3" glass slides | Thomas Scientific | 6686K20 | |

| RTV 615 elastomeric base and curing agent PDMS set | Momentive | RTV615-1P | |

| Tygon Tubing, 0.02" O.D. | Fischer Scientific | 14-171-284 | |

| Capillary PEEK tubing, 510 μm OD, 125 μm ID | Zeus | Custom | 360 μm PEEK is readily available by Idex (catalog number: 1571) |

| Cyro 4 ml tube | Greiner Bio-One | 127279 | |

| Epoxy, 30 min | Permatex | 84107 | |

| Metal Pins, 0.025" OD, .013" ID | New England Small Tube | NE-1310-02 | |

| Poly(ethylene glycol) diacrylate, Mn 700 | Sigma-Aldrich | 455008-100ML | |

| Lithium Phenyl(2,4,6-trimethylbenzoyl)phosphinate photoinitator | Tokyo Chemical Industry Co. | L0290 | We typically synthesize LAP in-house. |

| HEPES | Sigma-Aldrich | H4034-25G | |

| Light mineral oil | Sigma-Aldrich | 330779-1L | |

| Span-80 | Sigma-Aldrich | 85548 | |

| ABIL EM 90 | UPI Chem | 420095 | |

| Name | Company | Catalog Number | Comments |

| Equipment | Equivalent equiptment or homebuilt setups will work equally as well | ||

| Mask Aligner | Karl Suss | MA6 | |

| Profilometer | KLA-Tencor | Alpha-Step D500 | |

| Spin Coater | Laurell Technologies | WS-650-23 | Any spincoater can be used that accepts 100 mm wafers |

| Vacuum Dessicator, Bell-Jar Style | Bel-Art | 420100000 | |

| Oven | Cole-Palmer | WU-52120-02 | |

| UV Spot Curing System with 3 mm LLG option | Dymax | 41015 | UV LEDs, Xenon Arc Lamps, or other UV sources of the same intensity work equally as well |

| MFCS Microfluidic Fluid Control System | Fluidgent | MFCS-EZ | Syringe pumps, custom pneumatics or other control systems can also be used |

| Automated control scripting | MATLAB | ||

| Hotplate | Tory Pines Scientific | HP30 | Any hotplate with uniform heating (i.e., aluminum or ceramic plates) will suffice. |

Referencias

- Duncombe, T. A., Tentori, A. M., Herr, A. E. Microfluidics: reframing biological enquiry. Nat. Rev. Mol. Cell Bio. 16 (9), (2015).

- Squires, T. M., Quake, S. R. Microfluidics: Fluid physics at the nanoliter scale. Rev.Mod. Phys. 77 (3), (2005).

- Whitesides, G. M. The origins and the future of microfluidics. Nature. 442 (7101), (2006).

- Kalisky, T., Blainey, P., Quake, S. R. Genomic Analysis at the Single-Cell Level. Ann. Rev. of Genetics. 45 (1), (2011).

- Finkel, N. H., Lou, X., Wang, C., He, L. Peer Reviewed: Barcoding the Microworld. Anal. Chem. 76 (19), (2004).

- Lecault, V., White, A. K., Singhal, A., Hansen, C. L. Microfluidic single cell analysis: from promise to practice. Curr. Opin. in Chem. Bio. 16 (3-4), (2012).

- White, A. K., Heyries, K. A., Doolin, C., VanInsberghe, M., Hansen, C. L. High-Throughput Microfluidic Single-Cell Digital Polymerase Chain Reaction. Anal. Chem. 85 (15), (2013).

- Hansen, C. L., Classen, S., Berger, J. M., Quake, S. R. A Microfluidic Device for Kinetic Optimization of Protein Crystallization and In Situ Structure Determination. J. Am. Chem. Soc. 128 (10), (2006).

- Maerkl, S. J., Quake, S. R. A Systems Approach to Measuring the Binding Energy Landscapes of Transcription Factors. Science. 315 (5809), (2007).

- Fordyce, P. M., Gerber, D., et al. De novo identification and biophysical characterization of transcription-factor binding sites with microfluidic affinity analysis. Nat. Biotech. 28 (9), (2010).

- Fan, R., et al. Integrated barcode chips for rapid, multiplexed analysis of proteins in microliter quantities of blood. Nat. Biotech. 26 (12), (2008).

- Kovarik, M. L., Gach, P. C., Ornoff, D. M., Wang, Y. Micro total analysis systems for cell biology and biochemical assays. Anal. Chem. , (2011).

- Stroock, A. D., Dertinger, S. K. W., Ajdari, A., Mezić, I., Stone, H. A., Whitesides, G. M. Chaotic Mixer for Microchannels. Science. 295 (5555), 647-651 (2002).

- Unger, M. A., Chou, H. -. P., Thorsen, T., Scherer, A., Quake, S. R. Monolithic Microfabricated Valves and Pumps by Multilayer Soft Lithography. Science. 288 (5463), 113-116 (2000).

- Thorsen, T., Maerkl, S. J., Quake, S. R. Microfluidic Large-Scale Integration. Science. 298 (5593), (2002).

- Li, N., Sip, C., Folch, A. Microfluidic Chips Controlled with Elastomeric Microvalve Arrays. JoVE. (8), e296 (2007).

- Kim, P., et al. Soft lithography for microfluidics: a review. Biochip. J. 2 (1), 1-11 (2008).

- Studer, V., Hang, G., Pandolfi, A., Ortiz, M., Anderson, W. F., Quake, S. R. Scaling properties of a low-actuation pressure microfluidic valve. J. Appl. Phys. 95 (1), 393-398 (2004).

- Kartalov, E. P., Scherer, A., Quake, S. R., Taylor, C. R., Anderson, W. F. Experimentally validated quantitative linear model for the device physics of elastomeric microfluidic valves. J. Appl. Phys. 101 (6), 064505 (2007).

- Gerver, R. E., Gómez-Sjöberg, R., et al. Programmable microfluidic synthesis of spectrally encoded microspheres. Lab. Chip. 12 (22), 4716-4723 (2012).

- Fordyce, P. M., Diaz-Botia, C. A., DeRisi, J. L., Gómez-Sjöberg, R. Systematic characterization of feature dimensions and closing pressures for microfluidic valves produced via photoresist reflow. Lab. Chip. 12 (21), 4287-4295 (2012).

- Li, C. -. W., Cheung, C. N., Yang, J., Tzang, C. H., Yang, M. PDMS-based microfluidic device with multi-height structures fabricated by single-step photolithography using printed circuit board as masters. The Analyst. 128 (9), 1137-1142 (2003).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab. Chip. 12 (4), 802-807 (2012).

- Mata, A., Fleischman, A. J., Roy, S. Fabrication of multi-layer SU-8 microstructures. JMM. 16 (2), 276 (2006).

- . Rafael's Microfluidics Site Available from: https://sites.google.com/site/rafaelsmicrofluidicspage/valve-controllers (2016)

- Wanat, S., Plass, R., Sison, E., Zhuang, H., Lu, P. -. H. Optimized Thick Film Processing for Bumping Layers. Proc. SPIE. , 1281-1288 (2003).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados