Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Multi-étape Hauteur variable photolithographie pour dispositifs microfluidiques à valve Multilayer

Dans cet article

Résumé

Multilayer microfluidic devices often involve the fabrication of master molds with complex geometries for functionality. This article presents a complete protocol for multi-step photolithography with valves and variable height features tunable to any application. As a demonstration, we fabricate a microfluidic droplet generator capable of producing hydrogel beads.

Résumé

Microfluidic systems have enabled powerful new approaches to high-throughput biochemical and biological analysis. However, there remains a barrier to entry for non-specialists who would benefit greatly from the ability to develop their own microfluidic devices to address research questions. Particularly lacking has been the open dissemination of protocols related to photolithography, a key step in the development of a replica mold for the manufacture of polydimethylsiloxane (PDMS) devices. While the fabrication of single height silicon masters has been explored extensively in literature, fabrication steps for more complicated photolithography features necessary for many interesting device functionalities (such as feature rounding to make valve structures, multi-height single-mold patterning, or high aspect ratio definition) are often not explicitly outlined.

Here, we provide a complete protocol for making multilayer microfluidic devices with valves and complex multi-height geometries, tunable for any application. These fabrication procedures are presented in the context of a microfluidic hydrogel bead synthesizer and demonstrate the production of droplets containing polyethylene glycol (PEG diacrylate) and a photoinitiator that can be polymerized into solid beads. This protocol and accompanying discussion provide a foundation of design principles and fabrication methods that enables development of a wide variety of microfluidic devices. The details included here should allow non-specialists to design and fabricate novel devices, thereby bringing a host of recently developed technologies to their most exciting applications in biological laboratories.

Introduction

Au cours des 15 dernières années, la microfluidique en tant que domaine a connu une croissance rapide, avec une explosion de nouvelles technologies permettant la manipulation des fluides à l'échelle du micromètre 1. Systèmes microfluidiques sont des plates - formes attrayantes pour la fonctionnalité de laboratoire humide parce que les petits volumes ont le potentiel pour réaliser une vitesse accrue et la sensibilité tout en même temps , augmentant considérablement le débit et la réduction des coûts en tirant parti des économies d'échelle 2, 3. Les systèmes microfluidiques à couches multiples ont des effets particulièrement importants à haut débit des applications d'analyse biochimique telles que seule l' analyse cellulaire 4, 5, 6, seule l' analyse de molécule (PCR par exemple numérique 7), la cristallographie des protéines 8, les essais de liaison du facteur de transcriptionf "> 9, 10 et 11 criblage cellulaire.

Un objectif central de la microfluidique a été le développement de "laboratoire sur puce" dispositifs capables d'effectuer des manipulations fluidiques complexes au sein d' un seul dispositif pour l' analyse biochimique totale 12. Le développement de multi-couches techniques de lithographie douce a aidé à réaliser cet objectif en permettant la création de vannes sur puce, des mélangeurs et des pompes pour contrôler activement fluides à l' intérieur de petits volumes 13, 14, 15. Malgré leurs avantages et leurs applications démontrées, bon nombre de ces technologies microfluidiques restent largement inexploitée par les utilisateurs non spécialisés. L'adoption généralisée a été difficile, en partie en raison de l'accès limité aux installations de microfabrication, mais aussi en raison de la communication inadéquate des techniques de fabrication. Cela est particulièrement vrai for dispositifs microfluidiques multicouches comportant des structures pour soupapes ou des géométries complexes: la rareté des informations pratiques détaillées sur d'importants paramètres de conception et des techniques de fabrication dissuade souvent de nouveaux chercheurs de se lancer dans des projets impliquant la conception et à la création de ces dispositifs.

Cet article vise à combler cette lacune en présentant un protocole complet pour la fabrication de dispositifs microfluidiques multicouches avec des vannes et des caractéristiques de hauteur variable, à partir de paramètres de conception et se déplaçant à travers toutes les étapes de fabrication. En se concentrant sur les étapes de photolithographie initiales de fabrication, ce protocole complète les autres protocoles de microfluidique 16 qui décrivent les étapes en aval de la coulée des dispositifs à partir de moules et de mener des expériences spécifiques.

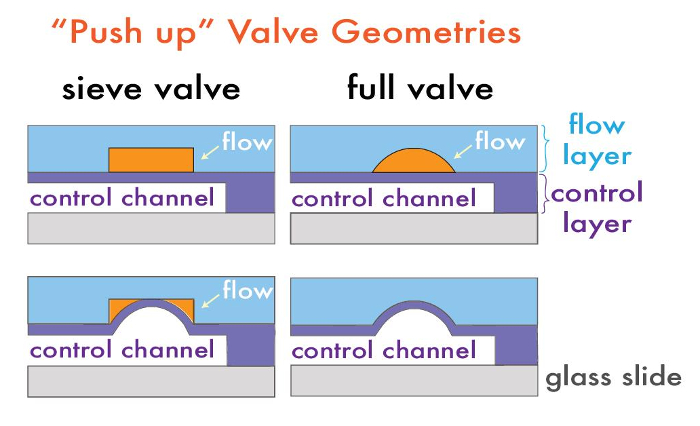

Les dispositifs microfluidiques avec valves monolithique sur puce sont composées de deux couches: une couche "d'écoulement", où le fluide d'intérêt est manipulé en microcanaux, et une couche de «contrôle», où microcanaux contenant de l' air ou de l' eau peuvent moduler sélectivement l' écoulement du fluide dans la couche d'écoulement 14. Ces deux couches sont chacun fabriqués sur un maître de moulage de silicium séparé, qui est ensuite utilisé pour polydiméthylsiloxane (PDMS) réplique moulage dans un processus appelé «lithographie douce 17." Pour former un dispositif multicouche, chacune des couches de PDMS sont coulés sur leurs maîtres de moulage respectifs, puis alignés les uns aux autres, formant ainsi un dispositif PDMS composite avec des canaux dans chaque couche. Les vannes sont formées à des endroits où des canaux d'écoulement et de contrôle se croisent les uns les autres et sont séparés par seulement une fine membrane; mise sous pression du canal de commande déviant de cette membrane pour occlure le canal d'écoulement et déplacer localement le fluide (figure 1).

les soupapes actives sur la puce peuvent être fabriqués de plusieurs manières, en fonction de l'application finale souhaitée. Valvespeut être configuré soit dans une géométrie "pousser vers le bas" ou "push up", selon que la couche de contrôle est au- dessus ou au- dessous de la couche d'écoulement (Figure 1) 15. "Push up" géométries permettent pour des pressions de fermeture plus faibles et la stabilité de l'appareil supérieur contre la délamination, tandis que "pousser vers le bas" géométries permettent les canaux d'écoulement d'être en contact direct avec le substrat lié, conférant l'avantage de fonctionnalisation sélective ou la structuration de la surface du substrat pour des fonctionnalités plus tard 18, 19.

Valves peuvent également être des vannes non étanches intentionnellement "tamis" ou bien soudable, en fonction du profil en section transversale du canal d'écoulement. Valves criblés sont utiles pour piéger des billes, des cellules ou d' autres macroanalytes 1, et sont fabriqués par l'utilisation des photorésists négatifs typiques ( par exemple, SU-8), la série qui have profils rectangulaires. Lorsqu'un canal de commande est mise sous pression au- dessus de ces régions de soupape, la membrane PDMS entre la commande et la couche d'écoulement fléchit isotropiquement dans le profil rectangulaire de la vanne sans joint d' étanchéité aux angles, ce qui permet l' écoulement du fluide , mais retient les particules de dimension macro (figure 1). A l'inverse, les vannes microfluidiques entièrement hermétiques sont fabriqués en incluant une petite parcelle de résine photosensible arrondie à des emplacements de soupape. Avec cette géométrie, la mise sous pression du canal de commande dévie la membrane contre la couche d'écoulement arrondie pour sceller complètement le canal, l'arrêt de l'écoulement du fluide. Profils arrondis dans la couche d'écoulement sont générés par la fusion et la refusion de la résine photosensible positive (par exemple, AZ50 220 XT ou SPR) après les étapes classiques de photolithographie. Nous avons déjà démontré que les hauteurs post-refusion des régions de soupape dépendent des dimensions de caractéristique choisies 21. Ce protocole démontre la fabrication des deux géométries de soupape avecdans un dispositif de synthèse de perles.

Figure 1: Multilayer microfluidique Valve Geometries. "push up" architectures de dispositifs typiques pour tamis et soupapes entièrement hermétiques avant (en haut) et après (en bas) Pressurisation. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Les dispositifs peuvent également inclure des éléments passifs tels que des mélangeurs complexes chaotiques et 13 sur la puce 20 qui nécessitent des résistances caractéristiques de plusieurs hauteurs différentes au sein d' une couche unique d'écoulement. Pour obtenir une couche d'écoulement de hauteur variable, les différents groupes ont utilisé de nombreuses méthodes , y compris carte de circuit imprimé gravure 22, l' alignement du relief de PDMS multicouche 23 ou plusieurs étapes photolithography 24. Notre groupe a trouvé plusieurs étapes photolithographie sur un seul maître de moulage pour être une méthode efficace et reproductible. Pour ce faire, une technique de photolithographie simple construction canaux épais de résine photosensible négative (par exemple, SU-8 photoresists série) en couches sans développement entre l' application de chaque couche est employée. Chaque couche est filée en résine photosensible négative selon son épaisseur en utilisant les instructions du fabricant 25 sur le maître de silicium. Caractéristiques de cette hauteur sont ensuite modelés sur la couche en utilisant un masque de transparence spécifique (figure 2) fixé sur une plaque de masque de verre et aligné sur la couche précédemment filé avant l' exposition. En plusieurs étapes de photolithographie, un alignement précis entre les couches est critique dans la formation d'un canal complet de flux de hauteur variable. Après l'alignement, chaque couche est soumise à une post-exposition cuire au four d'épaisseur dépendant. Sans développement, la couche suivante est similarly à motifs. De cette manière, les caractéristiques de grande taille peut être construit sur une tranche de flux unique couche par couche par l'utilisation de multiples masques. En sautant le développement entre chaque étape, les couches photosensibles précédentes peuvent être utilisées pour générer des caractéristiques de hauteur composites (ie, deux 25 um couches peuvent faire 50 um fonction) 24. En outre, les caractéristiques du sol de canal tels que mélangeurs chaotiques rainures à chevrons 13 peuvent être faites en utilisant des couches avec des caractéristiques précédemment exposées. Une étape finale de développement complète le processus, la création d' une plaquette de flux unique avec des caractéristiques de hauteur variable (figure 3).

Ici, un protocole complet pour plusieurs étapes de photolithographie qui comprend des exemples de toutes les procédures nécessaires pour fabriquer des valves sur puce et des canaux d'écoulement avec plusieurs hauteurs est fourni. Ce protocole de fabrication est présenté dans le contexte d'une microfluidique multicouches synthétiseur de talon qui exige des vannes et variable-hauteur dispose pour sa fonctionnalité. Ce dispositif comprend T-jonctions pour générer des gouttelettes d'eau dans une gaine d'huile, des résistances sur puce pour moduler les taux d'écoulement à travers le contrôle de la résistance Poiseuille, un mélangeur chaotique pour homogénéiser les composants de gouttelettes, et les deux soupapes entièrement d'étanchéité et tamis pour permettre des flux de travail automatisés impliquant réactif multiple contributions. Utilisation de plusieurs étapes de photolithographie, ces caractéristiques sont chacun fabriqués sur une couche différente selon la hauteur ou résine photosensible; les couches suivantes sont construites dans ce protocole: (1) Débit ronde couche de soupape (55 pm, AZ50 XT) (2) Débit de couche inférieure (55 um, SU-8 2050) (3) Flux de couche supérieure (85 pm, SU- 8 2025, 30 um hauteur additif), et (4) chevrons Grooves (125 um, SU-8 2025, 40 um hauteur additif) (Figure 3).

des billes d'hydrogel peuvent être utilisées pour une variété d'applications, y compris la fonctionnalisation sélective de la surface pour des essais en aval, un médicament encapsulation radiotracing et d'imagerie des essais, et l'incorporation de cellules; nous avons précédemment utilisé une version plus complexe de ces dispositifs pour produire spectralement encodés perles PEG hydrogel contenant nanophosphors lanthanides 20. Les dessins mentionnés ici sont inclus dans les ressources supplémentaires pour tout laboratoire à utiliser dans leurs efforts de recherche, si désiré. Nous prévoyons que ce protocole fournira une ressource ouverte pour les spécialistes et non-spécialistes intéressés par la fabrication de dispositifs microfluidiques multicouches avec des vannes ou des géométries complexes pour abaisser la barrière à l'entrée en microfluidique et augmenter les chances de succès de la fabrication.

Protocole

1. Multi-couche périphérique design

REMARQUE: Les caractéristiques de différentes hauteurs et / ou des résines photosensibles doivent être ajoutés de manière séquentielle à la plaquette au cours des différentes étapes de fabrication afin de créer des caractéristiques finales composites. Par conséquent, les dessins pour chaque hauteur et photoresist séparé pour être inclus sur une plaquette doit être imprimée sur leur propre masque (figure 4).

- Télécharger un design (CAD) programme de dessin assisté par ordinateur (par exemple, AutoCAD Educational Version).

- Définir la «zone de la plaquette en dessinant un 4" 4 cercle. Designs Wafer (figure 4, Ressources supplémentaires) sont fournis à titre d'exemple.

- A l'intérieur du "wafer contour 4, place périphérique frontières en utilisant 300 um rectangles de polyligne. Utilisez ces frontières de l'appareil pour l'alignement lors de la photolithographie.

- Créer différentes couches pour chaque hauteur ou résine photosensible différente nécessaire pour la conception finale (c. -à- débit rond, faible débit, de débit élevé,et le contrôle de la conception) à l'aide du panneau Calques.

- Les caractéristiques de conception d'une hauteur souhaitée notamment sur la couche correspondante. La conception de l' exemple montre 4 couches actives différentes, chacune avec sa propre couleur (figure 4).

REMARQUE: les frontières de l' appareil, le texte global, et le contour de la plaquette doivent être faites sur leur propre couche (c. -à- 1 négatif dans les dessins), qui, plus tard, apparaîtront sur toutes les couches d'alignement global. Caractéristiques de résine photosensible différente (tels que les vannes entièrement hermétiques qui doivent être fabriqués avec résist positif) doit apparaître sur différentes couches, quelle que soit la hauteur.

- Les caractéristiques de conception d'une hauteur souhaitée notamment sur la couche correspondante. La conception de l' exemple montre 4 couches actives différentes, chacune avec sa propre couleur (figure 4).

- Utilisation fermée polylignes de largeur nulle, les caractéristiques de l' appareil de conception au sein des frontières de l' appareil.

- Considérez les paramètres de conception dans le tableau 1 pour augmenter les chances de réussir à fabriquer.

- Pour chaque hauteur, sélectionnez ce calque dans le panneau Calques et ajouter toutes les fonctionnalités de cette hauteur.

- Prêtdessins pour l'impression de film transparent en utilisant le fichier de masque de base (Ressources supplémentaires) où chaque 4 "cercle de plaquette est insérée dans un 5" bordure rectangulaire. Chaque couche est imprimée sur un film transparent séparé pour une addition séquentielle de chaque couche de résine photosensible.

NOTE: Ce fichier de masque de base représente les conceptions finales utilisées pour l'impression.- Pour compléter la conception, mettez toutes les couches off sauf 1 négatif et la couche de valve AZ50 XT. Copiez toute la plaquette avec la couche active (c. -à- valves) et les caractéristiques globales (ie., Les frontières de l' appareil).

- Ouvrez le fichier de masque de base et de coller cette conception dans les valves AZ50 XT rectangle intitulé. Utilisez la frontière de la plaquette extérieure pour l'alignement, puis le supprimer après le collage.

- Répétez l' opération pour le reste des couches (par exemple, dans la conception d'exemple: débit carré faible, le débit carré élevé, et le contrôle). Exemples de fichiers de transparence sont fournis (Ressources supplémentaires).

- Envoyer des fichiers à un commerciale société d'impression (par exemple, FineLine Imaging) pour l' impression sur film transparent. Utilisez 32.000 DPI pour l'impression> 10 um caractéristiques et jusqu'à 50.000 DPI pour les petites fonctionnalités. Si les caractéristiques moins de 7 um sont nécessaires, commander un masque Chrome au lieu d'un film transparent.

Tableau 1: Paramètres de conception et suggestions. Concevoir des considérations pour éviter les pièges courants au cours du processus de conception CAO des dispositifs microfluidiques. S'il vous plaît cliquer ici pour voir ce tableau. (Faites un clic droit pour télécharger.)

2. Préparer une Wafer pour photolithographie

REMARQUE: Ces étapes apparaissent en outre dans le tableau de format dans le tableau 2.

- Dans cleanroom ou zone propre désigné, propre et déshydrater un 4 "tranche de silicium de test de qualité ( un seul côté polished).

- Rincer la tranche bien avec du méthanol.

REMARQUE: les étapes de nettoyage Aucune autre sont nécessaires si l'on utilise la couche SU-8 adhérence décrit ci-dessous. D' autres couches d'adhérence qui dévient de ce protocole (par exemple., HMDS) nécessitent souvent un nettoyage plus approfondi, comme piranha gravure. - Séchez avec N 2 ou de l' air comprimé.

- Cuire au four sur une plaque d'aluminium à 95 ° C pendant 10 min pour évaporer complètement le solvant.

- Rincer la tranche bien avec du méthanol.

- Fabriquez un uniforme 5 um d' épaisseur couche de SU-8 2005 pour améliorer l' adhérence pour les couches photosensibles suivantes.

- Placez la plaquette nettoyée sur une tournette, allumez le vide pour l' apposer sur le mandrin de rotation, et souffler la poussière avec N 2 ou de l' air comprimé.

- Appliquer 1-2 ml de SU-8 2005 photorésist négatif dans le centre de la plaquette et de spin comme suit: propagation: 500 rpm, 10 sec, 133 tr / s accélération; exprimés: 3000 rpm, 40 sec, / s accélération 266 rpm.

- Retirer la plaquetteet cuisson douce en passant tranche entre deux plaques fixées à 65 ° C et 95 ° C selon le programme suivant: 65 ° C: 2 min, 95 ° C: 3 min, 65 ° C: 2 min.

- Permettre à la plaquette à refroidir à la température ambiante.

- Placez la plaquette dans le mandrin d'un alignement de masque UV et d' exposer sans masque ( «d'exposition d'inondation») pour un dépôt d'énergie totale de 124 mJ (ici, 20 sec à ~ 6,2 mW / cm 2 intensité de la lampe). Le cas échéant, sélectionner le mode de contact dur pour réaliser une plaquette de 300 um: masque de séparation.

- Retirer la plaquette et cuire après l'exposition par commutation de la tranche entre deux plaques fixées à 65 ° C et 95 ° C comme suit: 65 ° C: 2 min, 95 ° C: 4 min, 65 ° C: 2 min.

Fabricating Valves Arrondi

- Utilisez en ligne AZ50 XT prédicteur de valve ressources 26 pour planifier des vitesses de rotation pour les dimensions et les hauteurs de soupape souhaitées.

REMARQUE: Les étapes suivantes Depoasseoir une couche de 55 um de résine positive pour la définition de la vanne et refusion arrondi. - Placez la tranche sur une tournette, allumez vide pour l' apposer sur le mandrin de rotation, et souffler la poussière avec N 2 ou de l' air comprimé.

- Appliquer 2-3 ml de AZ50 XT photorésist positif au centre de la plaquette. Spin comme suit: propagation: 200 rpm, 10 s, / s accélération 133 rpm; fonte: 1200 rpm, 40 sec, 266 rpm / s accélération; Snap rotation pour enlever bourrelet de bord: 3400 rpm, 1 sec, 3400 tr / s accélération.

- Dans un «plat 5 Petri, fixer la plaquette soigneusement et laisser se détendre pendant 20 min.

- cuisson douce la plaquette sur une plaque de cuisson: 65 ° C - 112 ° C, 22 min, 450 ° C / h la vitesse de montée en puissance.

- Retirer la plaquette et laisser reposer pendant une nuit à température ambiante dans une boîte de Pétri pour la réhydratation ambiante.

- Bande de débit ronde masque de transparence à 5 "plaque de verre, face à imprimer vers le bas (le plus proche de la plaquette) et charger dans le masque positionneur de l'aligneur de masque UV. Exposer la plaquette à 930 mJ des UV en 6 cycles ( par exemple, 6 cycles de 25 s à ~ 6,2 mW / cm 2 intensité de la lampe, 30 s temps d' attente entre les expositions).

- Développer plaquette immédiatement par immersion dans un bain agité de 25 ml de AZ500k 1: 3 Developer dans un plat de 6 "en verre pour 3-5 min ou jusqu'à ce que le bain devient violet et caractéristiques émergent.

- Retirer la plaquette et bien rincer avec de l'eau déminéralisée.

- Évaluer la hauteur pré-refusion à l'aide d'un profilomètre (force de stylet de 10,5 mg).

NOTE: Faire fonctionner le profilomètre selon les instructions du fabricant, positionner soigneusement le stylet de force à côté d'un canal de fonction sur la couche souhaitée avant le profilage. Paramètres utilisés dans ce protocole sont les suivants: la force du stylet 10,5 mg, longueur 1000 um, la vitesse de 200 um / s, le régime de bas-haut.

- Redistribution dur cuire la plaquette à fondre et caractéristiques de soupape rondes comme suit: 65 ° C - 190 ° C, 15 h, 10 ° C / h la vitesse de montée en puissance.

- Laissez la plaquette refroidir à la température ambiante. Évaluer la hauteur post-refusion en utilisant un profilometer (force de stylet de 10,5 mg). Hauteurs de 55 pm ± 2 pm devraient être attendus pour cette géométrie du dispositif.

3. Fabricating Caractéristiques de hauteur variable en Tandem

- Procéder à la variable fabrication de hauteur avec la plaquette développée avec faible débit, de débit haute et Herringbone Mixer transparents de la conception Bead Synthétiseur.

- Pour régler le protocole pour les dessins, utilisez la production des fiches de données 25 pour déterminer l' énergie d'exposition, des vitesses de rotation et les paramètres de temps de cuisson, ce qui permet à la tolérance de ± 5%.

NOTE: Ce protocole fabrique une 55 um de haut débit couche inférieure en utilisant SU-8 2050 photorésist négatif filé sur les caractéristiques de la vanne. - Placez la plaquette nettoyée sur tournette, allumez le vide pour l' apposer sur le mandrin de rotation, et souffler la poussière avec N 2 ou de l' air comprimé.

- Appliquer 1-2 ml de SU-8 2050 photorésist négatif du centre de la plaquette et de spin comme suit: diffusion: 500 rpm, 10 sec, accélération / sec 133 rpm; exprimés: 3000 rpm, 40 sec, / accélération sec 266 rpm. Spin photoresist sur les caractéristiques de soupape développés.

- Placez délicatement la plaquette filé dans 5 "boîte de Pétri et laisser se détendre pendant 20 minutes sur une surface plane ou jusqu'à ce qu'un stries modèles se fanent.

- Retirer la plaque et cuire au four doux en plaçant sur deux plaques de cuisson fixées à 65 ° C et 95 ° C comme suit: 65 ° C: 2 min, 95 ° C: 8 min, 65 ° C: 2 min.

- Permettre à la plaquette de se refroidir à température ambiante.

- Tape le flux masque à faible transparence à un quartz 5 "plaque de verre, face à imprimer vers le bas (le plus proche de la plaquette) et charger dans le positionneur de masque de l'aligneur de masque UV.

- Placez la plaquette dans le masque UV aligneur mandrin et, en utilisant l'oculaire du microscope ou un appareil photo, aligner soigneusement les nouveaux flux de caractéristiques de faible couche Flow Round caractéristiques de la couche de soupape. Commencez par l'alignement, les axes verticaux et horizontaux inclinaison des frontières de l'appareil aux caractéristiques des frontières de l'appareil sur le masque. Ensuite, alignez fonctionnalités cross-cheveux paricouches ween. Enfin, confirment que les caractéristiques de la vanne se croisent à faible débit comporte, le cas échéant.

- Exposer à 170 mJ dépôt UV (28 sec à ~ 6,2 mW / cm 2).

- Retirer la plaquette et post-exposition de cuisson par commutation entre deux plaques de cuisson fixées à 65 ° C et 95 ° C comme suit: 65 ° C: 2 min, 95 ° C: 9 min, 65 ° C: 2 min.

- Sans développer, laisser la plaquette refroidir à la température ambiante et de procéder à la fabrication de flux de couche supérieure. Cette haute couche de débit va ajouter 30 um de résine photosensible à la couche de résine photosensible non développée de 55 um pour obtenir 85 um caractéristiques dans des endroits précédemment non exposées.

- Répétez les étapes 03.03 à 03.10 en utilisant SU-8 2025 et le flux de masque de couche avec ces modifications pour les paramètres de manteau de spin: propagation: 500 rpm, 10 sec, 133 tr / s accélération; exprimés: 3500 rpm, 40 sec, / accélération sec 266 rpm.

- Exposer à 198 mJ dépôt UV (32 ~ s à 6,2 mW / cm2).

- Sans developing, laissez la plaquette refroidir à la température ambiante et de procéder à la fabrication de la couche Chaotic Mixer Chevrons. Caractéristiques finales dans cette couche auront une hauteur totale de 125 pm: 55 pm à partir de la couche inférieure de débit, 30 pm de la couche carrée Flow, et 40 um à partir de cette couche Chaotic Mixer Herringbone (voir Figure 3) et comprennent 35 rainures um herringbone .

- Répétez les étapes 03.03 à 03.10 en utilisant SU-8 2025 et le masque de calque Chevrons avec les modifications suivantes, en veillant à ce que des rainures à chevrons sont complètement à l' intérieur de débit élevé canal décrit.

- Utilisez le programme de cuisson douce suivante: 65 ° C: 2 min, 95 ° C: 7 min, 65 ° C: 2 min.

- Exposer à 148 mJ dépôt UV (24 ~ s à 6,2 mW / cm2).

- Une fois que toutes les couches ont été achevées, le développement par immersion de la plaquette dans un bain agité de 25 ml de SU-8 développateur dans une boîte de 6 "verre pendant 3,5 minutes, ou jusqu'à ce que les caractéristiques apparaissent clairement. Vérifier que features ont, les limites de caractéristiques définies claires à l'aide d'un stéréoscope.

- Difficile cuire la plaquette pour stabiliser toutes les caractéristiques de résine photosensible sur une plaque chauffante comme suit: 65 ° C - 165 ° C, 2 h 30 min, 120 ° C / h la vitesse de montée en puissance.

- Évaluer fonctionnalité hauteur dans toutes les couches à l'aide d'un profilomètre (force de stylet de 10,5 mg).

4. Contrôle Wafer Fabrication

- Propre, déshydrater, et fabriquer une couche d'adhérence de 5 pm sur une nouvelle plaquette 4 "de silicium comme dans la section 4.

- Fabriquez une couche de 25 um de contrôle utilisant SU-8 2025 résine négative.

- Placez la tranche sur une tournette, allumez vide pour l' apposer sur le mandrin de rotation, et souffler la poussière avec N 2 ou de l' air comprimé.

- Appliquer 1-2 ml de SU-8 2025 photorésist négatif dans le centre de la plaquette et de spin comme suit: propagation: 500 rpm, 10 sec, 133 tr / s accélération; exprimés: 3500 rpm, 40 sec, / accélération sec 266 rpm.

- Retirer la plaque et cuire au four doux par commutation entredeux plaques fixées à 65 ° C et 95 ° C comme suit: 65 ° C: 2 min, 95 ° C: 5 min, 65 ° C: 2 min.

- Permettre à la plaquette de se refroidir à température ambiante.

- Alignez le masque de transparence de commande à une "plaque 5 de verre et charger dans le masque UV aligneur.

- Placez la plaquette dans le mandrin d'UV masque aligneur et exposer à 155 mJ dépôt UV (25 sec à ~ 6,2 mW / cm 2 intensité de la lampe).

- Retirer la plaquette et post-exposition de cuisson par commutation entre deux plaques de cuisson fixées à 65 ° C et 95 ° C comme suit: 65 ° C: 2 min, 95 ° C: 6 min, 65 ° C: 2 min.

- Développer en immergeant la plaquette dans un bain agité de 25 ml de SU-8 Developer 6 "plat en verre pendant 1 minute ou jusqu'à ce que les caractéristiques émergent. Vérifiez fonctions à l'aide d'un stéréoscope.

- Cuire la plaquette dure pour stabiliser les caractéristiques de résine photosensible comme suit: 65 ° C - 165 ° C, 2 h 30 min, 120 ° C / h la vitesse de montée en puissance.

5. Silane Traitement Wafer pour Easy PDMS Lift-off

- Placez les tranches complétées en rack tranche à l'intérieur d'un vide dessicateur cloche pot à l'intérieur d'une hotte sans réactifs d'eau ou solubles dans l'eau.

- Sous le capot, utilisez un compte- gouttes à appliquer 1 goutte de trichloro (1 H, 1 H, 2 H, 2 H -perfluorooctyl) silane (PFOTS) sur une lame de verre et place à l' intérieur du dessiccateur.

- Fermez le couvercle du dessiccateur et appliquer le vide pendant 1 min.

- Après 1 min, éteignez le vide sans re-pressurisation ou évacuer cloche.

- Laissez reposer le mélange pendant 10 minutes tandis que la surface PFOTS aérosol couches de la plaquette.

- Ouvrez le couvercle de cloche et retirez la plaquette en utilisant des pinces. Placer dans une boîte de Pétri pour PDMS réplique moulage. Jeter les lames de silane revêtu de déchets dangereux approprié.

NOTE: Gaufrettes enrobées de silanes fluorés peuvent être utilisés des centaines de milliers de fois sans re-traitement. Une couche sacrificielle de 1:10 PDMS peut être coulée sur des tranches, guéri, et jeté après le premier traitement de silane pour éliminer egroupes silane XCESS de la surface de la plaquette.

6. PDMS Replica Molding

- Fabriquez dispositifs microfluidiques multicouches dans une géométrie "push up" sur le verre selon des protocoles d'accès libre existants 16.

NOTE: Un protocole détaillé peut en outre être consultés sur le site Web 27. - Par inspection visuelle, assurer que toutes les vannes sont correctement alignées pour contrôler les lignes et toutes les entrées (sur les deux couches de flux et de contrôle) sont poinçonnés entièrement avant de poursuivre.

7. Production de Hydrogel Perles de Gouttelettes

- Connecter un tube (par exemple Tygon) chargée avec de l' eau à un système de contrôle de flux (par exemple, des pompes à seringue, des contrôleurs fluidiques, ou un code source ouvert matrice de électrovalve avec des réservoirs 28).

- Raccorder les broches métalliques pour tubes et se connecter aux ports de l'appareil aux entrées de ligne de commande. Pressurisez lignes de commande de l'appareil en réglant la suite de l'écoulementsystème rol de choix à 25 psi pour chaque ligne. Veiller à ce que les vannes à proximité et ré-ouverte par une inspection au microscope.

REMARQUE: Suivez les instructions du fabricant pour le système de choix de contrôle de flux. Dans ce travail, un système pneumatique personnalisé contrôlé par logiciel applique une pression sur chaque ligne en utilisant des électrovannes qui basculent entre l'air de 25 psi comprimé (pression) et la pression atmosphérique (dépressurisée). Les détails sur ce système peuvent être trouvés dans Discussion. - Préparer les récipients à pression microfluidiques personnalisé pour le réactif et le chargement du pétrole.

- L'utilisation d'un push-pin, punch deux trous dans le haut d'un tube flacon cryogénique, insérez capillaire tube PEEK dans un trou, et insérer une tige métallique reliée à la tubulure dans le deuxième trou.

- Sceller tube en place avec de l'époxy. Laisser sécher pendant 1 heure.

- En attendant, dans un tube à centrifuger, suspendre 3,9 mg de LAP photoinitiateur dans 100 pi d'eau DI ([LAP] = 39 mg / ml) pour préparer photoinitiateursolution utilisée pour la polymérisation de gouttelettes d'hydrogel perles. Protéger de la lumière.

- Dans un second tube à centrifuger, ajouter 132 ul d'eau DI, 172 ul PEG diacrylate, 12 solution LAP pi et 85 pi de tampon HEPES pour faire une solution hydrogel de gouttelettes.

- Transférer la solution d'hydrogel de gouttelettes dans la cuve cryogénique du tube rempli.

REMARQUE: Les additifs pour d'autres applications telles que des nanocristaux, des particules magnétiques ou des molécules biologiques peuvent être inclus dans le composant HEPES. - Raccorder le tuyau de la cuve cryogénique du tube à une source de pression contrôlable et raccorder le tuyau PEEK à l'entrée de réactif du dispositif.

- Préparer 10 ml d'huile minérale légère avec 2% v / v de tensioactif non ionique (par exemple, le Span 80) et 0,05% EM90 des gouttelettes d'huile émulsion. Filtre en utilisant un filtre à seringue de 0,22 pm et une charge de 1 ml dans un deuxième récipient tube cryogénique.

- Insérer un tube en PEEK à la sortie du dispositif de collecte de gouttelettes.

- Retirer bubbl aires de l'appareil par mise sous pression d'huile, d'eau ou des entrées de mélange PEG (pression opérationnelle de 4 psi). Allumez toutes les vannes. Séquentiellement désactiver chaque vanne dans une voie fluide après 1 min ou jusqu'à ce que les bulles d'air ont pénétré à travers le dispositif PDMS. Par exemple, pour dé-bulle des mélangeurs à chevrons, tourner sur les soupapes d'admission 1, Mix 1 sur et Mix déchets. Puis dépressuriser Inlet 1, Mélanger 1 sur, et mélanger les déchets jusqu'à ce que toutes les bulles ont disparu.

- Lorsque l'appareil est repressurisé après débullage, dépressuriser Ro1 soupape d'huile et régler la pression d'huile à 10 psi.

- Régler la pression de mélange PEG à 9 psi, depressure vannes en amont (entrée 1, gouttes 1) et ajuster si nécessaire pour produire des gouttelettes de la taille souhaitée. La taille des gouttelettes peut être déterminée par microscopie en utilisant une caméra avec 50 fps ou plus.

- Lorsque les gouttelettes se sont stabilisés, positionner un spot de 5 mm à partir d' une source de lumière UV (par exemple, un système UV spot durcissement avec un guide liquide de lumière (LLG) ou une LED UV focalisée) sur la région de polymérisation de la det appliquer ériphérique 100 mW / cm2 UV (365 nm) à partir de la source d'UV.

- Pressurisez soupape de tamis de perles pour regarder des billes polymérisées recueillir et faire en sorte que les gouttelettes ont durci en perles. Ajustez LLG que nécessaire pour atteindre la pleine polymérisation.

- Dépressuriser soupape de tamis de perles et de recueillir des perles dans le tube à travers des tubes de PEEK sortie.

Résultats

Ici, nous démontrons la fabrication de valves, la hauteur variable de moules microfluidique multicouches par la fabrication de dispositifs capables de générer des poly éthylène glycol (PEG) des billes d'hydrogel de gouttelettes (Figure 2). Une vue d' ensemble du processus de fabrication complet est inclus dans la figure 3. A l' aide des éléments de conception de travaux antérieurs, le synthétiseur de billes emploie...

Discussion

Ce travail démontre un multi-étape protocole complet de photolithographie pour un dispositif microfluidique multicouche avec des vannes et la géométrie de la hauteur variable qui peut être accordé pour toute application avec des modifications simples aux paramètres de fabrication basés sur nos outils en ligne 26 et les instructions du fabricant 25. Ce protocole vise à démystifier la photolithographie multicouche pour les chercheurs qui souhaitent construire des d...

Déclarations de divulgation

The authors declare that they have no competing financial interests.

Remerciements

The authors thank Scott Longwell for helpful comments and edits to the manuscript and Robert Puccinelli for device photography. The authors acknowledge generous support from a Beckman Institute Technology Development Grant. K.B. is supported by a NSF GFRP fellowship and the TLI component of the Stanford Clinical and Translational Science Award to Spectrum (NIH TL1 TR 001084); P.F. acknowledges a McCormick and Gabilan Faculty Fellowship.

matériels

| Name | Company | Catalog Number | Comments |

| Materials | |||

| Mylar Transparency Masks, 5" | FineLine Plotting | ||

| 5" Quartz Plates | United Silica | Custom | |

| 4" Silicon Wafers, Test Grade | University Wafer | 452 | |

| SU8 2005, 2025, 2050 photoresist | Microchem | Y111045, Y111069, Y111072 | |

| Az50XT | Integrated Micromaterials | AZ50XT-Q | |

| SU8 Developer | Microchem | Y020100 | |

| AZ400K 1:3 Developer | Integrated Micromaterials | AZ400K1:3-CS | |

| Pyrex 150 mm glass dish | Sigma-Aldrich | CLS3140150-1EA | |

| Wafer Petri Dishes, 150 mm | VWR | 25384-326 | |

| Wafer Tweezers | Electron Microscopy Sciences (EMS) | 78410-2W | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOTS) | Sigma-Aldrich | 448931-10G | |

| 2" x 3" glass slides | Thomas Scientific | 6686K20 | |

| RTV 615 elastomeric base and curing agent PDMS set | Momentive | RTV615-1P | |

| Tygon Tubing, 0.02" O.D. | Fischer Scientific | 14-171-284 | |

| Capillary PEEK tubing, 510 μm OD, 125 μm ID | Zeus | Custom | 360 μm PEEK is readily available by Idex (catalog number: 1571) |

| Cyro 4 ml tube | Greiner Bio-One | 127279 | |

| Epoxy, 30 min | Permatex | 84107 | |

| Metal Pins, 0.025" OD, .013" ID | New England Small Tube | NE-1310-02 | |

| Poly(ethylene glycol) diacrylate, Mn 700 | Sigma-Aldrich | 455008-100ML | |

| Lithium Phenyl(2,4,6-trimethylbenzoyl)phosphinate photoinitator | Tokyo Chemical Industry Co. | L0290 | We typically synthesize LAP in-house. |

| HEPES | Sigma-Aldrich | H4034-25G | |

| Light mineral oil | Sigma-Aldrich | 330779-1L | |

| Span-80 | Sigma-Aldrich | 85548 | |

| ABIL EM 90 | UPI Chem | 420095 | |

| Name | Company | Catalog Number | Comments |

| Equipment | Equivalent equiptment or homebuilt setups will work equally as well | ||

| Mask Aligner | Karl Suss | MA6 | |

| Profilometer | KLA-Tencor | Alpha-Step D500 | |

| Spin Coater | Laurell Technologies | WS-650-23 | Any spincoater can be used that accepts 100 mm wafers |

| Vacuum Dessicator, Bell-Jar Style | Bel-Art | 420100000 | |

| Oven | Cole-Palmer | WU-52120-02 | |

| UV Spot Curing System with 3 mm LLG option | Dymax | 41015 | UV LEDs, Xenon Arc Lamps, or other UV sources of the same intensity work equally as well |

| MFCS Microfluidic Fluid Control System | Fluidgent | MFCS-EZ | Syringe pumps, custom pneumatics or other control systems can also be used |

| Automated control scripting | MATLAB | ||

| Hotplate | Tory Pines Scientific | HP30 | Any hotplate with uniform heating (i.e., aluminum or ceramic plates) will suffice. |

Références

- Duncombe, T. A., Tentori, A. M., Herr, A. E. Microfluidics: reframing biological enquiry. Nat. Rev. Mol. Cell Bio. 16 (9), (2015).

- Squires, T. M., Quake, S. R. Microfluidics: Fluid physics at the nanoliter scale. Rev.Mod. Phys. 77 (3), (2005).

- Whitesides, G. M. The origins and the future of microfluidics. Nature. 442 (7101), (2006).

- Kalisky, T., Blainey, P., Quake, S. R. Genomic Analysis at the Single-Cell Level. Ann. Rev. of Genetics. 45 (1), (2011).

- Finkel, N. H., Lou, X., Wang, C., He, L. Peer Reviewed: Barcoding the Microworld. Anal. Chem. 76 (19), (2004).

- Lecault, V., White, A. K., Singhal, A., Hansen, C. L. Microfluidic single cell analysis: from promise to practice. Curr. Opin. in Chem. Bio. 16 (3-4), (2012).

- White, A. K., Heyries, K. A., Doolin, C., VanInsberghe, M., Hansen, C. L. High-Throughput Microfluidic Single-Cell Digital Polymerase Chain Reaction. Anal. Chem. 85 (15), (2013).

- Hansen, C. L., Classen, S., Berger, J. M., Quake, S. R. A Microfluidic Device for Kinetic Optimization of Protein Crystallization and In Situ Structure Determination. J. Am. Chem. Soc. 128 (10), (2006).

- Maerkl, S. J., Quake, S. R. A Systems Approach to Measuring the Binding Energy Landscapes of Transcription Factors. Science. 315 (5809), (2007).

- Fordyce, P. M., Gerber, D., et al. De novo identification and biophysical characterization of transcription-factor binding sites with microfluidic affinity analysis. Nat. Biotech. 28 (9), (2010).

- Fan, R., et al. Integrated barcode chips for rapid, multiplexed analysis of proteins in microliter quantities of blood. Nat. Biotech. 26 (12), (2008).

- Kovarik, M. L., Gach, P. C., Ornoff, D. M., Wang, Y. Micro total analysis systems for cell biology and biochemical assays. Anal. Chem. , (2011).

- Stroock, A. D., Dertinger, S. K. W., Ajdari, A., Mezić, I., Stone, H. A., Whitesides, G. M. Chaotic Mixer for Microchannels. Science. 295 (5555), 647-651 (2002).

- Unger, M. A., Chou, H. -. P., Thorsen, T., Scherer, A., Quake, S. R. Monolithic Microfabricated Valves and Pumps by Multilayer Soft Lithography. Science. 288 (5463), 113-116 (2000).

- Thorsen, T., Maerkl, S. J., Quake, S. R. Microfluidic Large-Scale Integration. Science. 298 (5593), (2002).

- Li, N., Sip, C., Folch, A. Microfluidic Chips Controlled with Elastomeric Microvalve Arrays. JoVE. (8), e296 (2007).

- Kim, P., et al. Soft lithography for microfluidics: a review. Biochip. J. 2 (1), 1-11 (2008).

- Studer, V., Hang, G., Pandolfi, A., Ortiz, M., Anderson, W. F., Quake, S. R. Scaling properties of a low-actuation pressure microfluidic valve. J. Appl. Phys. 95 (1), 393-398 (2004).

- Kartalov, E. P., Scherer, A., Quake, S. R., Taylor, C. R., Anderson, W. F. Experimentally validated quantitative linear model for the device physics of elastomeric microfluidic valves. J. Appl. Phys. 101 (6), 064505 (2007).

- Gerver, R. E., Gómez-Sjöberg, R., et al. Programmable microfluidic synthesis of spectrally encoded microspheres. Lab. Chip. 12 (22), 4716-4723 (2012).

- Fordyce, P. M., Diaz-Botia, C. A., DeRisi, J. L., Gómez-Sjöberg, R. Systematic characterization of feature dimensions and closing pressures for microfluidic valves produced via photoresist reflow. Lab. Chip. 12 (21), 4287-4295 (2012).

- Li, C. -. W., Cheung, C. N., Yang, J., Tzang, C. H., Yang, M. PDMS-based microfluidic device with multi-height structures fabricated by single-step photolithography using printed circuit board as masters. The Analyst. 128 (9), 1137-1142 (2003).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab. Chip. 12 (4), 802-807 (2012).

- Mata, A., Fleischman, A. J., Roy, S. Fabrication of multi-layer SU-8 microstructures. JMM. 16 (2), 276 (2006).

- . Rafael's Microfluidics Site Available from: https://sites.google.com/site/rafaelsmicrofluidicspage/valve-controllers (2016)

- Wanat, S., Plass, R., Sison, E., Zhuang, H., Lu, P. -. H. Optimized Thick Film Processing for Bumping Layers. Proc. SPIE. , 1281-1288 (2003).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon