需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

拉伸压缩模式下的超声疲劳试验

摘要

一种在高超高循环区域轴向拉压加载模式下的超声疲劳试验协议。

摘要

超声疲劳试验是研究超高循环区域疲劳性能的几种方法之一。该方法的基础是将试样暴露在共振频率接近20赫的纵向振动上。使用此方法, 可以大大减少测试所需的时间, 与通常工作在200赫兹以下频率的常规测试设备相比。它也被用来模拟在运行中的材料加载在高速条件下, 如那些由喷气引擎或汽车涡轮泵的组件经验。由于极高的变形速率可能会对试验结果产生显著影响, 因此必须在高、超高循环区内进行操作。试样的形状和尺寸必须经过仔细的选择和计算, 以满足超声系统的共振条件;因此, 不可能对任意形状的完整元件或试样进行测试。在每次试验前, 必须将试样与超声波系统的频率进行协调, 以补偿实际形状与理想的偏差。这是不可能的, 直到一个完全断裂的标本, 因为测试是自动终止后, 裂纹的启动和传播到一定的长度, 当系统的刚度改变足以转移系统的共振频率.本文介绍了在高频超声疲劳载荷作用下, 利用近20赫频率的机械共振来评价材料疲劳性能的过程。该协议包括对正确测试所需的所有步骤的详细描述, 包括试样设计、应力计算、与共振频率的协调、执行测试和最终的静态断裂。

引言

结构材料的疲劳损伤与工业化有着密切的联系, 主要是利用蒸汽发动机和蒸汽机车进行铁路运输, 其中大量的金属部件, 主要以铁为主, 已被使用并承受各种循环加载的类型。最早的一次测试是由阿尔伯特 (德国 1829)1在矿井提升机的焊接链上进行的。加载频率为每分钟10弯, 所记录的最大测试达到10万加载周期1。另一项重要工作是由威廉费尔贝恩在1864年进行的。在锻铁梁上进行了试验, 使用静态载荷, 通过杠杆提升, 然后下降造成振动。荷载作用下, 梁的加载应力幅度逐渐增大。在对各种荷载应力振幅进行了上千次循环后, 最终梁在大约5000加载周期的载荷振幅2/5 的极限抗拉强度的情况下失败。8月弗里德里希·维勒在 1860-18701中首次对结构材料的反复应力影响进行了全面系统的研究。对于这些测试, 他使用扭力, 弯曲和轴向加载模式。弗里德里希·维勒设计了许多独特的疲劳试验机, 但他们的缺点是低操作速度, 例如最快的旋转折弯机操作在 72 rpm (1.2 Hz), 因而实验程序的完成花费了12年1。在进行这些测试之后, 人们认为, 在达到材料承受 107周期的加载振幅后, 疲劳退化是微不足道的, 材料可以经受无限数量的加载周期。这一加载幅值被命名为 "疲劳极限", 并成为多年工业设计的主要参数2,3。

进一步开发新的工业机器, 需要更高的效率和成本节约, 必须提供更高的负载, 更高的运行速度, 更高的工期, 高可靠性和低维护要求的可能性。例如, 高速列车 Shinkanzen 的组件经过10年的运行后, 必须承受大约10个9循环, 主组件的故障可能会产生致命后果4。此外, 喷气引擎的部件通常运行在 1.2万 rpm, 涡轮鼓风机的组件往往超过 1.7万 rpm。这些高操作速度增加了在所谓的超高循环区域的疲劳寿命测试的要求, 并评估了材料的疲劳强度是否真的被认为是恒定的超过1000万个周期。在第一次试验超过了这种耐力后, 很明显, 即使在应用应力振幅低于疲劳极限的情况下, 疲劳失效也会发生, 在许多循环超过 107之后, 损伤和破坏机制可能与通常的5不同。

创建一个旨在调查超高循环区域的疲劳测试程序, 需要开发新的测试设备以强烈增加加载频率。1998年6月在巴黎举行了一次专题讨论会, 该研讨会的实验结果是由 Stanzl-Tschegg6和 Bathias7在20赫加载频率下获得的, 由里奇8使用1赫闭环伺服液压试验机, 并由戴维森8与1.5 赫磁 strictive 测试机4。从那时起, 许多解决方案被提出, 但仍然最常用的机器为这类测试是基于曼森的概念从1950年和使用频率接近20赫9。这些机器在应变率、周期数的确定精度和疲劳试验的时间 (1010周期达到大约6天) 之间表现出良好的平衡。其他设备能提供更高的装载频率, 象 Girald 使用的一个在 1959年-92 赫和菊在 1965年-199 赫;然而, 这些很少被使用, 因为它们造成极高的变形率, 而且, 由于测试只持续了几分钟, 预计周期计数的一个显著误差。影响疲劳试验的共振器件加载频率的另一个重要因素是试样的尺寸, 它与共振频率直接相关。所要求的加载频率越大, 试样越小。这就是为什么40赫以上的频率很少使用10的原因。

由于位移振幅通常限制在3和80µm 之间的间隔内, 所以超声波疲劳测试可以成功地应用于大多数金属材料, 尽管在高分子材料 (如 PMMA11 ) 的测试技术和此外, 还开发了复合材料12 。一般情况下, 超声波疲劳试验可以在轴向加载模式下执行: 拉伸压缩对称循环13,14, 张力-张力周期15, 三点弯曲15, 还有一些研究与系统的特别修改为扭力测试15,16和双轴弯曲17。这是不可能使用任意标本, 因为对于这种方法, 几何是严格的关系, 以达到共振频率的20赫。对于轴向载荷, 几种类型的试样已被常用, 通常有一个小时玻璃形状与规格长度直径从3到5毫米。对于三点弯曲, 薄板是常用的, 为其他方法设计了特殊类型的试样, 根据方法类型和测试条件。该方法设计用于评价高、超高循环区域的疲劳寿命, 这意味着在五十年代获得20赫负载, 100万个周期;因此, 这通常被认为是负荷周期的下限, 可以用合理的精度来研究, 关于周期确定的数量。每个试样必须通过改变试样的质量来与超声波喇叭协调, 以提供系统的正确共振频率: 带试样的超声波喇叭。

研究方案

注: 每个试样的几何必须根据所测材料的力学和物理特性进行选择和计算, 使其具有与超声波检测系统相同的共振频率。

1. 疲劳试验试样尺寸的测定

注意:标准的 "沙漏" 拉伸-压缩试样几何具有定义的主尺寸, 如图 1所示。维度d、 d、和r是用户定义的 (独立), 而l和l维度必须根据正确的共振频率 (依赖) 的条件计算。标尺长度l仅在d、 r、和d、之间的几何比率中产生, 并且可以很容易地计算或从组件模型中获得;因此, 它不会成为进一步讨论的对象。

-

独立尺寸的测定

注意:根据材料参数和测试条件选择试样的主要尺寸 (d、 d、 r)。- 根据所需的材料体积来确定测量直径d 。在无内部缺陷的均质显微组织情况下, 更倾向于使用较小的量规直径。对于具有很大内部缺陷的材料 (如铸造材料中的空隙和收缩), 需要更大的量规直径。标尺直径d通常从3毫米到5毫米。

- 根据可用的实验材料大小确定头直径D 。使用的头直径D通常从10毫米到15毫米。

注意:D越大, 头长度 (L) 就越短。

- 根据试样长度中所需的机械应力分布, 确定测量半径r 。规格直径为r越大, 机械应力分布越平滑。常用的测量半径为r = 20 毫米或r = 32 毫米。

注意:r越大, 样本就越长。 -

相关尺寸的测定

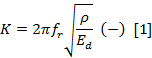

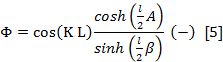

- 根据以下公式9,18确定波形编号K :

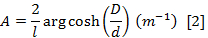

注意:这里的fr 是超声波系统 (Hz) 的共振频率, ρ是体积密度 (千克 m-3), Ed 是动态弹性模量 (千克 m-3)。 - 根据下面的公式9,19, 确定测量半径的双曲逼近:

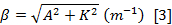

注意:这里的l是标尺长度 (m), d是头直径 (m), D是标尺直径 (m) (图 1)。 - 根据以下公式确定有效偏心度9,18:

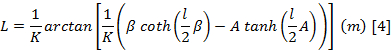

注意:这里的A是由等式 (2) 确定的双曲逼近 (m-1), K是根据表达式 (1) 确定的波形号 (-)。 - 根据下面的公式9,18, 确定头的长度 (L):

注意:这里的K是根据表达式 (1) 确定的波形号 (-), 在点1.2.1 中, β是由等式 (3) 确定的有效偏心 (m-1), 而l是标尺长度 (m) (图 1)。

- 根据以下公式9,18确定波形编号K :

2. 试样长度的机械应力计算

- 根据以下公式确定规范几何因子

918:

918:

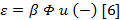

- 根据以下公式确定变形振幅ɛ9,18:

注意:这里的是几何因子 (-), 而 u是试样 (m) 自由端所需的位移振幅。

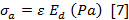

u是试样 (m) 自由端所需的位移振幅。 - 确定机械应力振幅σa根据以下等式9,18:

注意:这里ɛ是根据表达式 (5) 确定的变形振幅 (-), Ed 是动态弹性模量 (千克 m-3)。如果计算的机械应力过低, 则需要增加位移振幅u (m), 反之亦然。

3. 用加工工序制造试样

- 由于加工试样的各种小偏差从理想的形状, 制造标本用更长的头, 通常 L + 0.5 毫米。

4. 用超声波系统协调试样的共振频率

注意:协调是从理想的、计算的形状中补偿真实试样的各种小偏差的过程, 得到正确的共振频率, 与超声声 sonotrode 相协调。

- 根据所需的位移范围选择合适的声学 sonotrode 类型, 在试样中能提供适当的机械应力。

注意:针对不同的位移范围设计和标定了每种类型的 sonotrode, 从而根据2节计算出的所需位移振幅选择合适的 sonotrode。 -

在压电变流器上安装 sonotrode。

- 拧紧 sonotrode 中心孔内的连接螺钉, 直到它到达底部。

- 在 sonotrode 表面传播声学凝胶。

注意:使用少量的凝胶, 刚好足以填补表面的不平顺, 这就改善了压电变流器和 sonotrode 之间的机械波的传递。 - 将 sonotrode 拧入压电转换器中。

- 用装有 sonotrode 的压电转换器运行超声波系统, 在实际温度下测量特定系统的共振频率。

- 运行超声波测试软件 (例如, Win20k)。

- 在 "模型" 框的下拉菜单中选择所用 sonotrode 的类型。

- 输入 "振幅" 框中特定 sonotrode 的最小可能位移振幅。

- 单击 "开始" 按钮。

- 在 "频率" 框中读取系统的实际共振频率。

- 单击 "停止" 按钮。

- 在 sonotrode 的末端装上标本。

- 将连接螺钉拧入试样的中心孔, 直到到达底部。

- 把标本拧到 sonotrode 上。

- 用装有 sonotrode 和试样的压电转换器运行超声波系统, 在实际温度下测量特定系统的共振频率。

- 运行超声波检测软件。

- 选择 "模型" 框中下拉菜单中使用的 sonotrode 类型。

- 输入 "振幅" 框中特定 sonotrode 的最小可能位移振幅。

- 单击 "开始" 按钮。

- 在 "频率" 框中读取系统的实际共振频率。

- 单击 "停止" 按钮。

- 当装有试样的系统的共振频率低于无试样时, 通过切断试样头部的表面来减少试样的质量。

注意:如果带装入试样的共振频率较高, 则有必要减少测量直径d, 这将改变测试的条件。这就是 0.5 mm 被添加到制造过程中的头部长度的原因。- 从 sonotrode 中卸去标本。

- 将试样装入车床, 并将头的0.1 毫米的脸向下翻转。

- 将试样装入车床中, 并将第二头的表面的0.1 毫米翻转。

- 重复步骤 4.6, 直到共振频率在10赫兹的耐受范围内。

5. 试样在疲劳试验前的最后安装 Sonotrode

- 在脸部上应用声学凝胶, 在 sonotrode 和标本之间建立连接。

- 将连接螺钉拧入试样的中心孔, 直到到达底部。

- 将声学凝胶涂在试样表面。

注意:只有少量的声学凝胶用于填充表面的不规则, 以改善声波从 sonotrode 到试样的传输。 - 把标本拧到 sonotrode 上。

6. 运行试样冷却系统

- 如果使用空气冷却, 直接将气流集中在试样长度的中间, 等待大约二十年代, 气流流使试样饱和。

- 如果使用水冷, 请将喷嘴放在试样顶部, 调整水流强度, 使水流沿轨距长度平稳地流动, 避免空化。

注意:将试样浸入水中或油中是可能的, 然而, 由于明显的空化效应, 这只能用于短时间试验, 加速了疲劳裂纹萌生过程。

7. 运行压电变流器冷却系统

- 打开气流的阀门, 调整0.5 至1巴之间间隔的压力。

8. 按所需位移振幅运行测试

- 运行超声波检测软件。

- 在 "模型" 框的下拉菜单中选择所用 sonotrode 的类型。

- 在 "振幅" 框中输入特定 sonotrode 的请求位移振幅。

- 单击 "开始" 按钮。

9. 疲劳裂纹的萌生和传播

- 观察到在疲劳裂纹萌生和通过部分截面的传播后, 系统被移出共振频率, 测试自然终止。

- 如果测试不以断开结束, 在达到请求的加载周期数之后 (测试是一个耗尽的), 使用超声波测试软件中的 "停止" 按钮终止。

10. 从 Sonotrode 中卸除标本

- 把样品从超声波 sonotrode 上拧下来。

11. 静载力压裂

- 使用静态加载机, 用静态加载力来断开截面的其余部分。

注意:静力断裂载荷的矢量和类型应与疲劳载荷的类型相对应, 使断口具有一致的性质。

结果

疲劳试验结果包括加载应力、加载周期数和测试终止字符 (断开或耗尽) 可以在表 1中看到, 其中提供了50CrMo4 淬火和回火钢的疲劳寿命结果。对疲劳寿命试验结果最常见的解释是所谓的 s-N 地块 (s 应力, N-周期数), 也称为弗里德里希·维勒的剧情。疲劳寿命对施加载荷应力的依赖性在历史上给定的倒轴图中绘制, 其中独立值 (加载应力) 位于y轴上, 而相关值 ...

讨论

超声疲劳试验是允许在超高循环区进行结构材料测试的几种方法之一。然而, 在共振频率方面, 试样的形状和尺寸是非常有限的。例如, 在轴向加载模式下的薄板的测试一般是不可能的。此外, 大型试样的测试通常是不可能的, 因为测试机器没有提供这样的功率, 它需要设计一个特殊的超声波系统。

即使现代超声波发生器能够对超声波进行调制, 并成功地共振具有细微不同尺寸的...

披露声明

我们没有什么可透露的。

致谢

这项工作得到了项目的支持: "Žilina 大学研究中心-2nd阶段", 斯洛伐克共和国教育部、科学和体育部的 ITMS 313011D011, 斯洛伐克科学院, 赠款号: 1/0045/17、1/0951/17 和 1/0123/15 和斯洛伐克研究开发署, 批准号。APVV-16-0276。

材料

| Name | Company | Catalog Number | Comments |

| Ultrasonic fatigue testing device | Lasur | - | 20 kHz, used for fatigue tests |

| Nyogel 783 | Nye Lubricants | - | Used as acoustic gel for connection of the parts of the ultrasonic system |

| Win 20k software | Lasur | - | Software for operation of the Lasur fatigue testing machine |

参考文献

- Moore, H. F., Kommers, J. B. . The fatigue of metals. , 321 (1927).

- Nicholas, T. . High Cycle Fatigue: A Mechanics of Materials Perspective. , (2006).

- Schijve, J. . Fatigue of Structures and Materials. , (2008).

- Murakami, Y. . Metal Fatigue: Effects of Small Defects and Nonmetallic Inclusions. , (2002).

- Trsko, L., Bokuvka, O., Novy, F., Guagliano, M. Effect of severe shot peening on ultra-high-cycle fatigue of a low-alloy steel. Mater. Design. 57, 103-113 (2014).

- Stanzl, T. Fracture mechanisms and fracture mechanics at ultrasonic frequencies. Fatigue. Fract. Eng. M. 22 (7), 567-579 (1999).

- Bathias, C. There is no infinite fatigue life in metallic materials. Fatigue. Fract. Eng. M. 22 (7), 559-565 (1999).

- Ritchie, R. O., et al. High-cycle fatigue of Ti-6Al-4V. Fatigue. Fract. Eng. M. 22 (7), 621-631 (1999).

- Bathias, C., Paris, P. C. . Gigacycle Fatigue in Mechanical Practice. , (2004).

- Bokuvka, O., et al. . Ultrasonic Fatigue of Materials at Low and High Frequency Loading. , (2015).

- Almaraz, G. M. D., et al. Ultrasonic Fatigue Testing on the Polymeric Material PMMA, Used in Odontology Applications. Procedia Structural Integrity. 3, 562-570 (2017).

- Flore, D., et al. Investigation of the high and very high cycle fatigue behaviour of continuous fibre reinforced plastics by conventional and ultrasonic fatigue testing. Compos. Sci. Technol. 141, 130-136 (2017).

- Trško, L., et al. Influence of Severe Shot Peening on the Surface State and Ultra-High-Cycle Fatigue Behavior of an AW 7075 Aluminum Alloy. J. Mater. Eng. Perform. 26 (6), 2784-2797 (2017).

- Mayer, H., et al. Cyclic torsion very high cycle fatigue of VDSiCr spring steel at different load ratios. Int. J. Fatigue. 70, 322-327 (2015).

- Bathias, C. Piezoelectric fatigue testing machines and devices. Int. J. Fatigue. 28 (11), 1438-1445 (2006).

- Mayer, H. Ultrasonic torsion and tension-compression fatigue testing: Measuring principles and investigations on 2024-T351 aluminium alloy. Int. J. Fatigue. 28 (11), 1446-1455 (2006).

- Brugger, C., Palin-Luc, T., Osmond, P., Blanc, M. A new ultrasonic fatigue testing device for biaxial bending in the gigacycle regime. Int. J. Fatigue. 100, Part 2, 619-626 (2017).

- Wagner, D., Cavalieri, F. J., Bathias, C., Ranc, N. Ultrasonic fatigue tests at high temperature on anaustenitic steel. J. Propul. Power. 1 (1), 29-35 (2012).

- Kohout, J., Vechet, S. A new function for fatigue curves characterization and its multiple merits. Int. J. Fatigue. 23 (2), 175-183 (2001).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。