Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Ultrasonik yorgunluk gerginlik-sıkıştırma modunda test

Bu Makalede

Özet

Ultrasonik yorgunluk Aksiyel gerginlik-sıkıştırma yükleme modunda yüksek ve ultra yüksek döngüsü bölgedeki test için bir protokol.

Özet

Ultrasonik yorgunluk test ultra yüksek döngüsü Bölge özelliklerinde yorgunluk soruşturma sağlayan birkaç yöntemlerinden biridir. Bu yöntem rezonans frekansını 20 kHz yakın boyuna titreşim için numune açığa dayanır. Bu yöntemin kullanılması ile zaman geleneksel test cihazları genellikle küçük 200 Hz frekanslarda çalışmaya göre test için gereken süreyi önemli ölçüde azaltmak amaciyla mümkündür. Bu turbo pompalar jet motorları veya araba bileşenleri tarafından deneyimli gibi yüksek hız koşullarında işlemi sırasında malzeme yükleme benzetimi yapmak için de kullanılır. Test sonuçlarını üzerinde önemli bir etkiye sahip olabilir son derece yüksek deformasyon oranları olasılığı nedeniyle yüksek ve ultra yüksek döngüsü bölgedeki sadece çalıştırmak gereklidir. Örnek şekil ve boyutları dikkatle seçilmiş ve ultrasonik sistemin rezonans durumu yerine getirmek için hesaplanan zorunda; Bu nedenle, tam bileşenleri veya rasgele şekli örnekleri test etmek mümkün değildir. Önce her test, telafi etmek için ideal bir gerçek şeklinin sapmalar numune ultrasonik sistem frekans ile uyum gereklidir. Sistem sertliği yeterince rezonans sistemden kaydırmaya değiştiğinde test inisiyasyon ve belirli bir süre için çatlak yayılması sonra otomatiken kapanır numune toplam bir kırık kadar bir test çalıştırma olanağı yoktur frekans. Bu el yazması 20 kHz yakın bir frekansta mekanik rezonans yüksek frekanslı ultrasonik yorgunluk ile yükleme özelliklerini kullanmak malzemelerin yorgunluk değerlendirilmesi işlemini açıklar. Protokol örnek tasarımı, stres hesaplama, performans testi ve son statik kırık rezonans frekansı ile uyumlaştırılması dahil olmak üzere doğru bir test için gereken tüm adımları ayrıntılı bir açıklamasını içerir.

Giriş

Yorgunluk hasar yapısal malzeme güçlü nerede bir sürü metal parçaları, esas olarak dayanan, demir kullanılmıştır, buhar motorları ve Buhar lokomotifler kullanılması için demiryolu taşımacılığı, esas olarak ve sanayileşme ile bağlı ve çeşitli dayanmak zorunda kaldım Döngüsel yükleme türleri. En erken sınamalarından biri olan Albert (Almanya 1829)1 maden yük asansörleri için kaynaklı zincir tarafından yapıldı. Yükleme sıklığını dakikada 10 kıvıran oldu ve maksimal kaydedilen ulaştı 100,000 devir1yükleme testleri. Başka bir önemli çalışma William Fairbairn tarafından 1864 yılında gerçekleştirilmiştir. Bir statik yük, bu bir kolu tarafından kaldırıldı ve sonra neden olan titreşimler düştü kullanımı ile Ferforje kirişler üzerinde testler yapıldı. Kiriş yavaş yavaş yükleme stres artan ile dolu olduğunu genlik. Birkaç yüz bin ulaşan çeşitli devir sonra sonunda kiriş stres genlikleri yükleme başarısız oldu sadece yaklaşık beş bin devir son kopma mukavemeti iki beşte yükleme genliği yükleme sonra. Tekrarlanan stres etkisi yapısal malzeme ilk kapsamlı ve sistematik çalışma Ağustos tarafından yapıldı Wöhler 1860-18701. Bu testler için burulma, bükme ve eksenel yükleme moduna kullanıyormuş. Wöhler test etme makineleri, birçok benzersiz yorgunluk tasarlanmış ama onların dezavantajı düşük işlem hızları, örneğin 12 yaşındaki172 rpm (1.2 Hz), böylece deneysel programın tamamlanması işletilen en hızlı dönen Bükme Makinası aldı. Bu testler yaptıktan sonra bu hangi dayanıklı malzeme 107 döngüleri yükleme genlik ulaştıktan sonra yorgunluk bozulması ihmal edilebilir düzeydedir ve malzeme döngüleri yükleme sonsuz sayıda dayanabilir kabul edildi. Bu yükleme genlik "yorgunluk sınırı" adı verildi ve birçok yıl2,3için endüstriyel tasarım ana parametre oldu.

Daha yüksek yükleme, daha yüksek işlem hızı, yüksek süreleri ve düşük bakım gereksinimleri ile yüksek güvenilirlik imkanı sağlamak daha da geliştirilmesi gereken daha yüksek verim ve maliyet tasarrufu, yeni Sanayi makineleri, vardı. Örneğin, bileşenleriniz yüksek hızlı trenin Shinkanzen, operasyon, 10 yıl sonra yaklaşık 109 döngüleri dayanacak ve başarısızlık bir ana bileşenin ölümcül sonuçları4olabilir. Ayrıca, jet motorları bileşenleri kez 12.000 rpm'de çalışır ve bileşenleri turbo üfleyiciler kez 17.000 rpm aşan. Bu yüksek işlem sözde ultra yüksek döngüsü bölgede ve bir malzeme yorgunluk gücünü gerçekten 10 milyondan fazla döngüleri için sürekli olarak kabul edilebilir olmadığını değerlendirmek için hayat yorgunluk testleri için artan gereksinimleri hızlandırır. Bu dayanıklılık aşan tarafından yapılan ilk testler sonra yorgunluk hataları bile uygulanan stres genlikleri yorgunluk sınırından daha düşük devir bir sayıdan sonra çok daha fazla 10 ortaya çıkabilir ki açık7ve bu hasar ve başarısızlık mekanizması Her zamanki olanlar5farklı olabilir.

Ultra yüksek döngüsü bölge araştıran amaçlı bir yorgunluk test programı oluşturma güçlü yükleme sıklığını artırmak için yeni test cihazları geliştirilmesi gerekli. Bu konu üzerinde odaklanmış bir sempozyum düzenlendi Paris'te Haziran 1998'de nerede deneysel sonuçları hangi Stanzl-Tschegg6 tarafından elde sunuldu ve Bathias7 ' de 20 kHz frekansları, Ritchie8 1 kHz kullanımı ile tarafından yükleme kapalı döngü servo-hidrolik makine ve Davidson8 1.5 kHz Manyeto-strictive test makinesi4tarafından test. O zaman, pek çok çözüm, ama bu tür test için kullanılan makine Manson kavramı 1950 yılından itibaren dayanır ve frekansları 20 kHz9yakın kullanır hala en yaygın olarak, önerilmiştir. Bu makineler gerilme oranı, devir sayısını ve yorgunluk test zaman belirlenmesi doğruluğunu arasında iyi bir denge sergi (1010 döngüleri yaklaşık 6 gün içinde elde edilir). Diğer aygıtlar gibi Girald 1959-92 kHz ve Kikukawa 1965-199 kHz tarafından kullanılan bir daha yüksek yükleme Frekanslar sağlamak mümkün; Ancak, bu nadiren son derece yüksek deformasyon oranları oluşturdukları ve bu yana test sadece birkaç dakika sürer, döngü sayımının dikkate değer bir hata bekleniyor çünkü kullanılır. Bir başka önemli faktör yorgunluk testleri için rezonans aygıtları yükleme sıklığını sınırlandırma rezonans frekansı ile doğrudan ilişki içinde olduğunu örnek boyutudur. Büyük istenen yükleme frekans, küçük örnek. Bu yüzden yukarıda 40 kHz frekansları sık kullanılmayan10nedeni var.

Deplasman genlik 3 ve 80 µm arasındaki aralığı içinde genellikle sınırlı olduğu, ultrasonik yorgunluk test başarıyla olabilir en Metalik malzemeler üzerinde olsa PMMA11 gibi polimer malzemeler sınama teknikleri uygulanır ve Kompozit12 de geliştirilmiştir. Genel olarak, ultrasonik yorgunluk test eksenel yükleme modlarında gerçekleştirmek mümkündür: gerilme - sıkıştırma simetrik döngüsü13,14, Gerilim - Gerilim döngüsü15, 3 sayı15, bükme ve orada da birkaç çalışmalar için15,16 ve biaxial bükme17test burulma sisteminin özel değişiklikler ile. Bu yöntem için geometri rezonans frekansı 20 kHz ulaşmak için kesinlikle ilgili çünkü rasgele örnekler, kullanmak mümkün değil. Eksenel yükleme için çeşitli örnekler yaygın olarak, genellikle bir saat-cam Şekil 5 mm Ölçüm uzunluğu çapında 3 ile kullanılmaktadır. Üç nokta bükme, yaprak ince yaygın olarak kullanılır ve diğer yöntemler için özel türleri örneklerin, yöntem türü according ve koşulları test tasarlanmıştır. Yöntem yorgunluk yaşam yüksek ve ultra yüksek döngüsü bölgedeki değerlendirmesi için tasarlanmıştır ve bu 20 kHz yük vasıl bir milyon devir elde edilir ki 50 anlamına gelir s; Bu nedenle, bu genellikle döngüsü belirlenmesi sayısı açısından makul doğruluk ile araştırıldı kür yükleme alt sınırı olarak kabul edilir. Her numune ultrasonik horn ile sistemin doğru rezonans frekansı sağlamak için numune'nın kütle değiştirerek uyumlu zorunda: numune ile ultrasonik horn.

Protokol

Not: bir özdeş rezonans frekansı Ultrasonik Test sistemi olarak olması her numune'nın geometri seçilebilir ve test edilmiş malzeme, mekanik ve fiziksel özellikler göre hesaplanan gerekir.

1. yorgunluk Test örnek boyutları tespiti

Not: Standart "kum saati" gerilim-sıkıştırma numune Geometriyle tanımlanmış temel boyutlarını, şekil 1' de gösterilen. L ve m boyutları hesaplanan, gerekir boyutları d, D ve r kullanıcı tanımlı (bağımsız), doğru rezonans frekansı (bağımlı) şartlarına göre iken. Ölçüm uzunluğu l sadece D, d, r, arasındaki geometri oranı kaynaklanır ve kolaylıkla hesaplanan veya bir bileşen modeli elde; Böylece, bir nesnenin daha fazla tartışma olmayacak.

-

Bağımsız boyutlarının belirlenmesi

Not: Numune (d, D, r) temel boyutlarını malzeme parametreleri ve test koşullarına göre seçilir.- Malzeme test etmek için gerekli hacmine göre ölçüm çapı d belirlemek. İç hiçbir kusurları ile homojen Mikroyapı söz konusu olduğunda küçük bir ölçer çapının tercih edilir. (Boşluklar ve döküm malzemeleri shrinkages gibi) önemli iç kusurları olan bir malzeme olması durumunda daha büyük bir ölçer çapının gereklidir. Ölçüm çapı d genellikle 5 mm 3 mm dir.

- Baş çapı D mevcut deneysel malzeme büyüklüğüne göre belirleyin. Kullanılan kafa çapı D genellikle 15 mm için 10 mm boyundadır.

Not: Büyük D , baş uzunluğu (M) daha kısa olacak.

- Numune'nın göstergesi uzunluğu gerekli mekanik stres dağıtım göre ölçüm yarıçapı r belirlemek. Büyük ölçüm çapı r , yumuşak mekanik stres dağıtım. Bir sık kullanılan ölçüm yarıçap r olan 20 mm veya r = 32 mm =.

Not: Büyük r , uzun süre örnek olacak. -

Bağımlı boyutlarının belirlenmesi

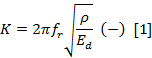

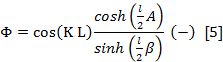

- Dalga numarasını K göre aşağıdaki formül9,18belirleyin:

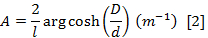

Not: Burada fr ultrasonik sistem (Hz), ρ rezonans frekansı güç yoğunluğu (kg m-3) ve Ed dinamik modülü elastisite (kg m-3). - Ölçüm RADIUS hiperbolik yaklaşım göre aşağıdaki formül9,19belirleyin:

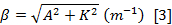

Not: L göstergesi uzunluğu (m) İşte, D kafa çapı (m) ise d ölçüm çapı (m) (şekil 1). - Aşağıdaki formül9,18göre etkili merkezcillik belirleyin:

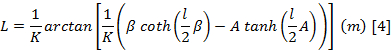

Not: Burada A denklem (2) tarafından belirlenen hiperbolik yaklaşım (m-1), ve K dalga (1) ifadesi göre belirlenir (-) arasında bir sayıdır. - Kafa (L) aşağıdaki denklem9,18göre belirlemek:

Not: Burada K dalga (-) baz alınarak ifade (1) göre point 1.2.1, β denklemi (3) tarafından belirlenen etkili merkezcillik (m-1) ise l göstergesi uzunluğu (m) (şekil 1).

- Dalga numarasını K göre aşağıdaki formül9,18belirleyin:

2. mekanik stres numune ölçüm uzunluğunu hesaplanması

- Norming geometrik faktörü belirlemek

göre aşağıdaki denklem9,18:

göre aşağıdaki denklem9,18:

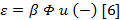

- Deformasyon genlik ɛ göre aşağıdaki denklem9,18belirleyin:

Not: Burada geometrik faktörü (-) ve u ücretsiz numune (m) sonuna gerekli deplasman genliği.

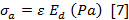

geometrik faktörü (-) ve u ücretsiz numune (m) sonuna gerekli deplasman genliği. - Mekanik stres genlik σbir aşağıdaki denklem9,18göre belirler:

Not: Burada ɛ ifade (5) göre belirlenen deformasyon genlik (-), ve Ed dinamik modülü elastisite (kg m-3). Hesaplanan mekanik stres çok düşükse, bu deplasman genlik u (m), artırmak gereklidir ve ahlak bozukluğu çok yönlü.

3. üretim işlemleri işleme ile numune

- Nedeniyle çeşitli küçük sapmalar ideal bir şekil üzerinden işlenmiş örneklerin numuneler uzun kafa, genellikle L + 0,5 mm ile üretmekteyiz.

4. örnek ultrasonik sistem ile rezonans sıklığı uyumlaştırılması

Not: Uyum ultrasonik akustik sonotrode ile uyum içinde doğru rezonans frekansı elde etmek için ideal, hesaplanan şekilden gerçek örnek çeşitli küçük sapmalar Dengeleme işlemidir.

- Numune uygun mekanik stres verebilmektedir gerekli deplasman aralığı göre akustik sonotrode, uygun türü seçin.

Not: Böylece her tür sonotrode tasarlanmış ve farklı deplasman aralığının ayarlanması, uygun sonotrode Bölüm 2 göre hesaplanan gerekli deplasman genlik göre seçilir. -

Sonotrode piezo-elektrik dönüştürücü üzerinde bağlayın.

- Alt gelene bağlantı vida sonotrode üzerinde orta delik içinde canı cehenneme.

- Sonotrode yüzünde akustik jel yayıldı.

Not: Jel az miktarda kullanılır, mekanik dalga piezo-elektrik dönüştürücü ve sonotrode arasında aktarımını artıran yüzey düzensizliği doldurmak yeterli. - Sonotrode piezo-elektrik dönüştürücü canı cehenneme.

- Ultrasonik sistem gerçek sıcaklıkta belirli sistem rezonans frekansını ölçmek için bağlı sonotrode ile bir piezo elektrik dönüştürücü ile çalıştırın.

- Ultrasonik Test yazılımı (örneğin, Win20k) çalıştırın.

- "Model" kutusundaki açılır menüsünde kullanılan sonotrode türünü seçin.

- Belirli sonotrode için en düşük olası deplasman genlik "Genlik" kutusuna girin.

- "Başlat" düğmesini tıklatın.

- "Frekans" kutusunda sisteminin gerçek rezonans frekansı okuyun.

- "Kes" düğmesini tıklatın.

- Sonotrode sonundaki örnek bağlayın.

- Alt gelene bağlantı vida numune Merkezi deliğe canı cehenneme.

- Sonotrode için numune canı cehenneme.

- Ultrasonik sistem takılı sonotrode ve belirli sistem gerçek sıcaklığında rezonans frekansını ölçmek için örnek bir piezo elektrik değiştirmek ile çalıştırın.

- Ultrasonik Test yazılımı çalıştırın.

- "Model" kutusundaki açılır menüsünde kullanılan sonotrode türünü seçin.

- Belirli sonotrode için en düşük olası deplasman genlik "Genlik" kutusuna girin.

- "Başlat" düğmesini tıklatın.

- "Frekans" kutusunda sisteminin gerçek rezonans frekansı okuyun.

- "Kes" düğmesini tıklatın.

- Sistemi monte numune ile rezonans frekansını örnek olmadan daha düşük olduğunda, numune'nın kafa yüzleri keserek örnek kitle azaltmak.

Not: Takılı bir numune ile rezonans frekansı yüksek ise, test koşulları değiştirmek istiyorsunuz ölçer çapı dazaltmak gerekli olacaktır. Bu 0,5 mm uzunluğu üretim süreci içinde başkanları eklenir olmasıdır.- Sonotrode örnek ayırın.

- Örnek bir Torna monte ve 0,1 mm ilk baş yüz çevirmek.

- Örnek bir Torna monte ve 0,1 mm ikinci kafa yüz çevirmek.

- Adımı yineleyin rezonans frekansı tolerans ± içinde olana 4,6 10 Hz.

5. son Sonotrode önce yorgunluk Test için numune montajı

- Akustik jel sonotrode ve örnek arasında bağlantı oluşturmak için yüzleri uygulayın.

- Alt gelene bağlantı vida numune Merkezi deliğe canı cehenneme.

- Numune yüzünde akustik jel yayıldı.

Not: Sadece küçük bir miktar akustik jel usulsüzlük yüzeyinde akustik dalga transfer sonotrode numune geliştirmek için doldurmak için kullanılır. - Sonotrode için numune canı cehenneme.

6. numune için soğutma sistemi çalıştırmak

- Hava soğutma kullandıysanız, hava akımı doğrudan numune ölçüm uzunluğunu orta üzerinde odaklanmak ve 20 için bekleyin s, hava akımı akışının numune karışırlar.

- Soğutma suyu kullanılırsa, su püskürtme uçlarını en iyi başı örnek olarak odaklanmak ve su sorunsuz kavitasyon önlemek için ölçüm uzunluğu boyunca akar böylece akışı yoğunluğunu ayarlayın.

Not: Örnek su veya yağ batış de mümkündür, ancak bu yalnızca kısa bir süre için kullanılabilir yorgunluk çatlamak başlatma sürecini hızlandırır önemli kavitasyon etkisi nedeniyle sınar.

7. soğutma sistemi Piezo elektrik dönüştürücü çalıştırmak

- Hava akımı Vanayı aç ve aralığı 0.5 ve 1 bar arasında basınç ayarlayın.

8. gerekli deplasman genlik testi

- Ultrasonik Test yazılımı çalıştırın.

- "Model" kutusundaki açılır menüsünde kullanılan sonotrode türünü seçin.

- İstenen deplasman genlik için belirli sonotrode "Genlik" kutusuna girin.

- "Başlat" düğmesini tıklatın.

9. yorgunluk çatlamak başlatma ve yayılma

- Bu yorgunluk çatlamak başlatma ve yayılma kesiti bir parçası aracılığıyla, sistem dışında rezonans frekansı değiştirdi ve test doğal olarak sonlandırıldı sonra gözlemlemek.

- Test döngüleri, yükleme istenen sayı ulaştıktan sonra bir kırığı olan sona erdirirseniz (çalışma dışarı bir testtir) "Stop" düğmesine ultrasonik test yazılımı kullanarak sonlandırmak.

10. Sonotrode örnek kaldırma

- Ultrasonik sonotrode örneği kapalı canı cehenneme.

11. statik kuvvet kırılma yükleme

- Kesit kalan bir statik yükleme makine kullanımı ile kırık için statik yükleme kuvvet kullanın.

Not: Vektör ve türü statik kırık için yükleme gücünün yorgunluk kırığı yüzey tutarlı karakter olması yükleme türü ile karşılık gelmelidir.

Sonuçlar

Yorgunluk test sonuçlarında stres, devir, yükleme numarası yükleme ve testi sonlandırma karakteri (kırık veya Çalıştır-out) nerede sonuçları 50CrMo4 yorgunluk yaşam su ve sertleştirilmiş çelik sağlanan Tablo 1' de görülebilir. En sık görülen yorgunluk hayat test sonuçlarını sözde S - yorumudur N Arsa (S - stres, N - döngü sayısı), olarak da bilinen Wöhler'ın arsa. Uygulamalı yükleme Stres yorgunluk hayat bağımlılığını tarihsel ol...

Tartışmalar

Ultrasonik yorgunluk test ultra yüksek döngüsü bölgesinde yapısal malzemelerin test sağlayan birkaç yöntemlerinden biridir. Ancak, numune şekli ve boyutu ile ilgili olarak rezonans frekansı çok sınırlıdır. Örneğin, eksenel yükleme modunda ince yaprak test genellikle mümkün değildir. Buna ek olarak, büyük örnekleri test genellikle test etme makineleri gibi güç sağlamaz ve özel bir ultrasonik sistem tasarımı gerektirecektir çünkü mümkün değildir.

Uygun tasar?...

Açıklamalar

İfşa etmek yok.

Teşekkürler

İş projeleri tarafından desteklenmiştir: "Žilina - 2nd faz Üniversitesi Araştırma Merkezi", ITMS 313011D 011, Milli Eğitim Bakanlığı, bilim ve spor Slovak Cumhuriyeti ve Slovak Bilimler Akademisi, bilimsel Grant ajansı verir No: 1/0045 / 17, 1/0951/17 ve 1/0123/15 ve Slovak araştırma ve geliştirme ajansı, hibe No APVV-16-0276.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Ultrasonic fatigue testing device | Lasur | - | 20 kHz, used for fatigue tests |

| Nyogel 783 | Nye Lubricants | - | Used as acoustic gel for connection of the parts of the ultrasonic system |

| Win 20k software | Lasur | - | Software for operation of the Lasur fatigue testing machine |

Referanslar

- Moore, H. F., Kommers, J. B. . The fatigue of metals. , 321 (1927).

- Nicholas, T. . High Cycle Fatigue: A Mechanics of Materials Perspective. , (2006).

- Schijve, J. . Fatigue of Structures and Materials. , (2008).

- Murakami, Y. . Metal Fatigue: Effects of Small Defects and Nonmetallic Inclusions. , (2002).

- Trsko, L., Bokuvka, O., Novy, F., Guagliano, M. Effect of severe shot peening on ultra-high-cycle fatigue of a low-alloy steel. Mater. Design. 57, 103-113 (2014).

- Stanzl, T. Fracture mechanisms and fracture mechanics at ultrasonic frequencies. Fatigue. Fract. Eng. M. 22 (7), 567-579 (1999).

- Bathias, C. There is no infinite fatigue life in metallic materials. Fatigue. Fract. Eng. M. 22 (7), 559-565 (1999).

- Ritchie, R. O., et al. High-cycle fatigue of Ti-6Al-4V. Fatigue. Fract. Eng. M. 22 (7), 621-631 (1999).

- Bathias, C., Paris, P. C. . Gigacycle Fatigue in Mechanical Practice. , (2004).

- Bokuvka, O., et al. . Ultrasonic Fatigue of Materials at Low and High Frequency Loading. , (2015).

- Almaraz, G. M. D., et al. Ultrasonic Fatigue Testing on the Polymeric Material PMMA, Used in Odontology Applications. Procedia Structural Integrity. 3, 562-570 (2017).

- Flore, D., et al. Investigation of the high and very high cycle fatigue behaviour of continuous fibre reinforced plastics by conventional and ultrasonic fatigue testing. Compos. Sci. Technol. 141, 130-136 (2017).

- Trško, L., et al. Influence of Severe Shot Peening on the Surface State and Ultra-High-Cycle Fatigue Behavior of an AW 7075 Aluminum Alloy. J. Mater. Eng. Perform. 26 (6), 2784-2797 (2017).

- Mayer, H., et al. Cyclic torsion very high cycle fatigue of VDSiCr spring steel at different load ratios. Int. J. Fatigue. 70, 322-327 (2015).

- Bathias, C. Piezoelectric fatigue testing machines and devices. Int. J. Fatigue. 28 (11), 1438-1445 (2006).

- Mayer, H. Ultrasonic torsion and tension-compression fatigue testing: Measuring principles and investigations on 2024-T351 aluminium alloy. Int. J. Fatigue. 28 (11), 1446-1455 (2006).

- Brugger, C., Palin-Luc, T., Osmond, P., Blanc, M. A new ultrasonic fatigue testing device for biaxial bending in the gigacycle regime. Int. J. Fatigue. 100, Part 2, 619-626 (2017).

- Wagner, D., Cavalieri, F. J., Bathias, C., Ranc, N. Ultrasonic fatigue tests at high temperature on anaustenitic steel. J. Propul. Power. 1 (1), 29-35 (2012).

- Kohout, J., Vechet, S. A new function for fatigue curves characterization and its multiple merits. Int. J. Fatigue. 23 (2), 175-183 (2001).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır