È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Prova in modalità trazione-compressione ad ultrasuoni di fatica

In questo articolo

Riepilogo

Un protocollo per la prova della regione ciclo ad alta e altissima in modalità caricamento assiale di trazione-compressione ad ultrasuoni di fatica.

Abstract

Prove di fatica ad ultrasuoni è uno dei pochi metodi che permettono indagando proprietà a fatica nella regione ciclo ultra-alta. Il metodo si basa sull'esposizione l'esemplare a vibrazioni longitudinali sulla propria frequenza di risonanza vicino a 20kHz. Con l'uso di questo metodo, è possibile ridurre notevolmente il tempo richiesto per il test, rispetto ai tradizionali dispositivi di prova solitamente lavorano a frequenze sotto i 200 Hz. Serve anche per simulare il carico di materiale durante il funzionamento in condizioni di alta velocità, come quelli sperimentati dai componenti di motori a reazione o auto turbo pompe. È necessario operare solo nella regione ciclo ad alta e altissima, dalla possibilità di tassi di deformazione estremamente elevate, che possono avere un'influenza significativa sui risultati dei test. Dimensioni e forma dei campioni devono essere attentamente selezionato e calcolato per soddisfare la condizione di risonanza del sistema ad ultrasuoni; così, non è possibile testare i componenti completo o esemplari di forma arbitraria. Prima di ogni prova, è necessario armonizzare l'esemplare con la frequenza del sistema ad ultrasuoni per compensare le deviazioni della forma reale da quello ideale. Non è possibile eseguire un test fino a una frattura totale del campione, dal momento che il test è terminato automaticamente dopo l'inizio e propagazione della cricca per una certa lunghezza, quando la rigidità del sistema cambia abbastanza per spostare il sistema fuori la risonanza frequenza. Questo manoscritto descrive il processo di valutazione della fatica dei materiali proprietà a fatica ad ultrasuoni ad alta frequenza di carico con uso di risonanza meccanica ad una frequenza vicino a 20kHz. Il protocollo comprende una descrizione dettagliata di tutti i passaggi necessari per un test corretto, compreso il campione disegno, calcolo dello stress, armonizzandosi con la frequenza di risonanza, eseguire il test e la frattura finale statico.

Introduzione

Danni di affaticamento dei materiali strutturali sono fortemente connesso con l'industrializzazione e principalmente con l'uso del motore a vapore e locomotive a vapore per il trasporto ferroviario, dove sono stati utilizzati un sacco di componenti metallici, principalmente ferro basato e ha dovuto resistere a vari tipi di carico ciclico. Uno dei primi test è stato fatto da Albert (Germania 1829)1 saldati catene per paranchi di miniera. La frequenza di caricamento era 10 curve al minuto e il maximal test registrato ha raggiunto 100.000 cicli1di caricamento. Un altro importante lavoro è stato svolto da William Fairbairn nel 1864. Prove sono state effettuate su travi in ferro battuto con uso di un carico statico, che è stato sollevato da una leva e poi lasciato cadere causa vibrazioni. La trave è stata caricata con aumentando gradualmente lo sforzo di caricamento ampiezza. Dopo aver raggiunto diverse centinaia di migliaia di cicli su varie ampiezze di stress, alla fine della trave di caricamento fallito dopo solo circa cinque mila cicli di carico ad un'ampiezza di caricamento di due quinti di ultima resistenza alla trazione. Il primo studio completo e sistematico dell'influenza dello stress ripetuti su materiali strutturali è stato fatto da August Wöhler nel 1860-18701. Per questi test, stava usando modalità di caricamento assiale, flessione e torsione. Wöhler progettato molti affaticamento unico collaudo macchine, ma il loro svantaggio era funzionamento a bassa velocità, ad esempio il rotante più veloce macchina piegatubi operata a 72 giri (1,2 Hz), così il completamento del programma sperimentale ha preso 12 anni1. Dopo l'esecuzione di questi test, si è ritenuto che, dopo aver raggiunto un'ampiezza di carico a cui il materiale resiste a 107 cicli, la degradazione di affaticamento è trascurabile e il materiale in grado di sopportare un numero infinito di cicli di carico. Questa ampiezza di carico è stata chiamata il "limite di fatica" e divenne il principale parametro in disegno industriale per molti anni2,3.

Ulteriore sviluppo di nuove macchine industriali, che richiedevano una maggiore efficienza e risparmio di costi, ha dovuto fornire la possibilità di caricamento superiore, maggiore velocità di funzionamento, durata superiore e alta affidabilità con bassi requisiti di manutenzione. Ad esempio, componenti del treno ad alta velocità Shinkanzen, dopo 10 anni di funzionamento, devono resistere a circa 109 cicli e guasto di un componente principale può avere conseguenze fatali4. Inoltre, componenti di motori a reazione spesso operano a 12.000 giri/min, e componenti di turbosoffianti spesso superano 17.000 giri/min. Quelli funzionamento ad alta velocità maggiori requisiti per prove di fatica vita nella regione del cosiddetto ciclo ultra-alta e per valutare se la resistenza a fatica di un materiale può essere davvero considerata costante per più di 10 milioni di cicli. Dopo i primi test eseguiti da superare questa resistenza, era ovvio che fatica errori possono verificarsi anche ad ampiezze di sollecitazione applicata inferiore al limite di fatica, dopo un certo numero di cicli molto di più di 107e che il meccanismo di danno e guasto potrebbe essere diverso dal solito quelli5.

Creazione di un programma di test di fatica puntato su che studia il ciclo ultra-alta regione ha richiesto lo sviluppo di nuovi dispositivi di prova per aumentare fortemente la frequenza di caricamento. Un simposio incentrato su questo argomento si tenne a Parigi nel giugno 1998, dove sperimentale sono stati presentati i risultati che sono stati ottenuti da Stanzl-Tschegg6 e Bathias7 a 20 kHz frequenze, di caricamento di Ritchie8 con l'uso di 1 kHz chiuso ciclo servo-idraulica test di macchina e di Davidson8 con un 1,5 kHz magneto-restrittiva test macchina4. Da quel momento, sono state proposte molte soluzioni, ma ancora il più comunemente usato macchina per questo tipo di test si basa sul concetto di Manson dal 1950 e utilizza frequenze vicino 20kHz9. Queste macchine presentano un buon equilibrio tra velocità di deformazione, la precisione della determinazione del numero di cicli e al momento della prova di fatica (1010 cicli vengono raggiunti in circa 6 giorni). Altri dispositivi sono stati in grado di fornire anche più alte frequenze di caricamento, come quella usata da albergo in 1959-92 kHz e Kikukawa nel 1965-199 kHz; Tuttavia, questi sono usati raramente perché creano tassi di deformazione estremamente elevati e, poiché il test dura solo pochi minuti, è previsto un notevole errore nel ciclo di conteggio. Un altro importante fattore che limita la frequenza di caricamento dei dispositivi di risonanza per prove di fatica è la dimensione del campione, che è in relazione diretta con la frequenza di risonanza. Maggiore la frequenza di caricamento richiesto, il più piccolo campione. Questo è il motivo per cui frequenze superiori a 40 kHz sono raramente usate10.

Poiché l'ampiezza di spostamento è solitamente limitato entro l'intervallo compreso tra 3 e 80 µm, prove di fatica ad ultrasuoni può essere correttamente applicato sui materiali più metallici, però le tecniche per la sperimentazione di materiali polimerici come il PMMA11 e Inoltre sono stati sviluppati materiali compositi12 . In genere, prove di fatica ad ultrasuoni è possibile eseguire in modalità di caricamento assiale: trazione - compressione simmetrica ciclo13,14, tensione - tensione ciclo15, piegatura15, tre punti e ci sono anche alcuni studi con particolari modifiche del sistema per prove15,16 e flessione biassiale17di torsione. Non è possibile utilizzare campioni arbitrari, perché per questo metodo, la geometria è strettamente funzionale al raggiungimento di 20 kHz la frequenza di risonanza. Per il carico assiale, diversi tipi di campioni sono stati comunemente utilizzati, di solito con una forma di clessidra con un diametro di lunghezza di calibro da 3 a 5 mm. Per la piegatura di tre punti, sottili fogli sono comunemente usati, e per gli altri metodi sono progettati speciali tipi di campioni, secondo il tipo di metodo e le condizioni dei test. Il metodo è stato progettato per la valutazione della durata a fatica nella regione ciclo ad alta e altissima, e ciò significa che al caricamento di 20 kHz, 1 milione di cicli è ottenuta in 50 s; Pertanto, questo è solitamente considerato il limite inferiore di cicli che possono essere studiate con ragionevole precisione, rispetto al numero di determinazione del ciclo di carico. Ogni campione deve essere armonizzato con il corno ad ultrasuoni modificando massa del provino per fornire la frequenza di risonanza giusto del sistema: ad ultrasuoni corno con esemplare.

Protocollo

Nota: Geometria di ogni campione deve essere selezionato e calcolato secondo le proprietà fisiche e meccaniche del materiale testato, modo che ha una frequenza di risonanza identico come il sistema di test ad ultrasuoni.

1. determinazione dell'esemplare della prova di fatica dimensioni

Nota: La geometria del provino di trazione-compressione "clessidra" standard, con dimensioni principali definite, è illustrata nella Figura 1. Dimensioni d, S e r sono definiti dall'utente (indipendente), mentre l e L dimensioni devono essere calcolate, secondo le condizioni per la frequenza di risonanza corretta (dipendente). Il calibro lunghezza l risultati solo dal rapporto tra geometria tra d, r e D e può essere facilmente calcolata o ottenuti da un modello di componente; così, non sarà oggetto di ulteriori discussioni.

-

Determinazione delle dimensioni indipendenti

Nota: Le principali dimensioni del campione (d, D, r) sono scelti secondo i parametri del materiale e le condizioni di prova.- Determinare il calibro diametro d secondo il volume richiesto di materiale per la prova. Nel caso di una microstruttura omogenea senza difetti interni, un più piccolo diametro di calibro è preferito. Nel caso di un materiale con difetti significativi interni (come vuoti e ritiri in ghisa), è necessario un più grande diametro del contatore. Il calibro diametro d è di solito da 3 mm a 5 mm.

- Determinare il diametro testa D secondo dimensione materiale sperimentale disponibile. Il diametro di testa usato D è di solito da 10 mm a 15 mm.

Nota: Maggiore è la D , minore sarà la lunghezza della testa (L).

- Determinare il calibro raggio r secondo la distribuzione delle sollecitazioni meccaniche richiesto nella lunghezza del provino. Maggiore è il calibro diametro r , lo strumento morbidezza è la distribuzione delle sollecitazioni meccaniche. Un raggio di calibro comunemente usato è r = 20 mm o r = 32 mm.

Nota: Più grande è la r , il più a lungo il campione sarà. -

Determinazione delle dimensioni dipendenti

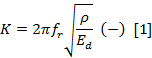

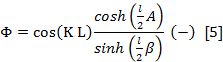

- Determinare il numero d'onda K secondo la seguente formula9,18:

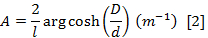

Nota: Qui la fr è la frequenza di risonanza del sistema ad ultrasuoni (Hz), ρ è la densità di volume (kg m-3), ed Ed è il dinamico modulo di elasticità (kg m-3). - Determinare l'approssimazione iperbolica del raggio della scala, secondo la seguente formula9,19:

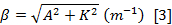

Nota: Qui l è la lunghezza (m), D è il diametro della testa (m), e d è il diametro del calibro (m) (Figura 1). - Determinare l'eccentricità efficace secondo la seguente formula9,18:

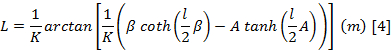

Nota: Qui A è l'approssimazione iperbolica (m-1) determinato dall'equazione (2), e K è il numero d'onda (-) determinato secondo l'espressione (1). - Determinare la lunghezza della testa (L) secondo la seguente equazione9,18:

Nota: Qui K è il numero d'onda (-) determinato secondo l'espressione (1) al punto 1.2.1, β è l'eccentricità efficace (m-1) determinato dall'equazione (3) e l è la lunghezza (m) (Figura 1).

- Determinare il numero d'onda K secondo la seguente formula9,18:

2. calcolo dello sforzo meccanico nella lunghezza dell'esemplare

- Determinare il fattore geometrico norming

secondo la seguente equazione9,18:

secondo la seguente equazione9,18:

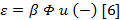

- Determinare la ɛ di ampiezza di deformazione secondo la seguente equazione9,18:

Nota: Qui è il fattore geometrico (-) e u è l'ampiezza di spostamento richiesto dell'estremità libera del campione (m).

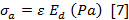

è il fattore geometrico (-) e u è l'ampiezza di spostamento richiesto dell'estremità libera del campione (m). - Determinare le sollecitazioni meccaniche ampiezza σun secondo la seguente equazione9,18:

Nota: Qui ɛ è l'ampiezza di deformazione (-) determinata secondo l'espressione (5), ed Ed è il dinamico modulo di elasticità (kg m-3). Se la sollecitazione meccanica calcolata è troppo bassa, è necessario aumentare l'ampiezza di spostamento u (m) e viceversa.

3. produzione dell'esemplare con le operazioni di lavorazione

- A causa di varie piccole deviazioni degli esemplari lavorati da una forma ideale, produrre esemplari con più teste, solitamente L + 0,5 mm.

4. armonizzare la frequenza di risonanza del campione con il sistema ad ultrasuoni

Nota: Armonizzazione è il processo di compensazione varie piccole deviazioni dell'esemplare reale dalla forma ideale, calcolata, per ottenere la frequenza di risonanza corretta, che è in armonia con il sonotrodo acustico ad ultrasuoni.

- Scegliere il tipo corretto di acustica sonotrodo, secondo la gamma di spostamento richiesto, che è in grado di fornire adeguata sollecitazione meccanica nel campione.

Nota: Ogni tipo di sonotrodo è stato progettato e calibrato per una gamma di differenti di spostamento, quindi il sonotrodo corretta è scelto secondo l'ampiezza di spostamento richiesto calcolato conformemente al punto 2. -

Montare il sonotrodo sul convertitore piezo-elettrico.

- Avvitare la vite di collegamento all'interno del foro centrale il sonotrodo finché raggiunge il fondo.

- Spanda il gel di acustica sul volto il sonotrodo.

Nota: Viene utilizzata una piccola quantità di gel, quanto basta per riempire le irregolarità delle superfici, che migliora la trasmissione dell'onda meccanica tra convertitore piezo-elettrico e il sonotrodo. - Il convertitore di piezo-elettrico, quindi avvitare il sonotrodo.

- Eseguire il sistema ad ultrasuoni con un convertitore elettrico piezo-elettrico con sonotrodo montato per misurare la frequenza di risonanza del sistema particolare alla temperatura effettiva.

- Eseguire il software di prova ultrasonico (ad esempio, Win20k).

- Scegliere il tipo del sonotrodo usato nel menu a discesa nella finestra di "Modello".

- Immettere l'ampiezza di spostamento possibile più basso per il sonotrodo particolare nella casella "Ampiezza".

- Fare clic sul pulsante "Start".

- Leggere la frequenza di risonanza effettiva del sistema nella finestra di "Frequenza".

- Fare clic sul pulsante "Stop".

- Montare il campione alla fine del sonotrodo.

- Avvitare la vite di collegamento nel foro centrale del provino fino a quando raggiunge il fondo.

- Avvitare l'esemplare al sonotrodo.

- Eseguire il sistema ad ultrasuoni con un convertitore elettrico piezo-elettrico con sonotrodo montato e campione per misurare la frequenza di risonanza del sistema particolare alla temperatura effettiva.

- Eseguire il software di prova ultrasonico.

- Scegliere il tipo del sonotrodo utilizzato nel menu a discesa nella finestra di "Modello".

- Immettere l'ampiezza di spostamento possibile più basso per il sonotrodo particolare nella casella "Ampiezza".

- Fare clic sul pulsante "Start".

- Leggere la frequenza di risonanza effettiva del sistema nella finestra di "Frequenza".

- Fare clic sul pulsante "Stop".

- Quando la frequenza di risonanza del sistema con campioni montati è inferiore a quello senza il campione, ridurre la massa del campione, tagliando le facce della testa del provino.

Nota: Se la frequenza di risonanza con un esemplare montato è superiore, sarebbe necessario ridurre il calibro diametro d, che avrebbe cambiato le condizioni del test. Questo è il motivo 0,5 mm viene aggiunto alla lunghezza delle teste nel processo di fabbricazione.- Smontare l'esemplare dal sonotrodo.

- Montare il campione in un tornio e abbassare di 0,1 mm del viso del primo capo.

- Montare il campione in un tornio e abbassare di 0,1 mm del viso della seconda testa.

- Ripetere il punto 4.6 fino a quando la frequenza di risonanza rientra nella tolleranza di ± 10 Hz.

5. finale montaggio dell'esemplare al sonotrodo prima della prova di fatica

- Applicare il gel acustico sui volti di creare connessioni tra il sonotrodo e l'esemplare.

- Avvitare la vite di collegamento nel foro centrale del provino fino a quando raggiunge il fondo.

- Spanda il gel di acustico sul volto del campione.

Nota: Solo una piccola quantità di gel acustico viene utilizzata per riempire le irregolarità sulla superficie per migliorare il trasferimento di onda acustica dal sonotrodo al provino. - Avvitare l'esemplare al sonotrodo.

6. eseguire il sistema di raffreddamento per campione

- Se viene utilizzato il raffreddamento ad aria, fuoco il flusso d'aria direttamente al centro della lunghezza del calibro del campione e attendere per circa 20 s, in modo che il flusso del flusso dell'aria satura del campione.

- Se viene utilizzato il raffreddamento ad acqua, gli ugelli di acqua presso la testa in alto dell'esemplare a fuoco e regolare l'intensità del flusso in modo che l'acqua scorre senza intoppi lungo la lunghezza, per evitare la cavitazione.

Nota: Immergendo il campione in acqua o olio è possibile pure, tuttavia questo può essere usato solo per breve tempo prove a causa dell'effetto di cavitazione significativi, che accelera il processo di iniziazione crepa fatica.

7. eseguire il sistema di raffreddamento del convertitore elettrico piezo-elettrico

- Aprire la valvola di flusso d'aria e regolare la pressione nell'intervallo compreso tra 0,5 e 1 bar.

8. eseguire il Test ad ampiezza di spostamento richiesto

- Eseguire il software di prova ultrasonico.

- Scegliere il tipo del sonotrodo usato nel menu a discesa nella finestra di "Modello".

- Immettere l'ampiezza di spostamento richiesto per il sonotrodo particolare nella casella "Ampiezza".

- Fare clic sul pulsante "Start".

9. innesco e propagazione di affaticamento

- Osservare che dopo la fatica crack iniziazione e propagazione attraverso una parte della sezione trasversale, il sistema è spostato fuori la frequenza di risonanza e naturalmente è terminato il test.

- Se il test non si esaurisce con una frattura, dopo aver raggiunto il numero richiesto di cicli, di carico (il test è un runout) terminare utilizzando il pulsante "Stop" nel software test ad ultrasuoni.

10. Smontare l'esemplare dal sonotrodo

- Svitare l'esemplare dal sonotrodo ultrasuoni.

11. statica caricamento forza fratturazione

- Usare la forza di carico statico per il resto della sezione trasversale con l'uso di una macchina di carico statico di frattura.

Nota: Il vettore e il tipo delle forze di carico per la frattura statica deve corrispondere con il tipo della fatica caricamento in modo che la superficie di frattura ha carattere coerente.

Risultati

Risultati della prova di fatica includono il caricamento dello stress, numero di cicli, di carico e il carattere di terminazione di prova (frattura o eccentricità) può essere visto nella tabella 1, dove risultati di vita a fatica della 50CrMo4 estiguuto e temperato acciaio sono forniti. La più comune interpretazione dei risultati del test di vita di affaticamento è il cosiddetto S - trama di N (S - stress, N - numero di cicli), noto anche come trama di Wöhler. La dip...

Discussione

Prove di fatica ad ultrasuoni è uno dei pochi metodi che consente di testare i materiali strutturali della regione ciclo ultra-alta. Tuttavia, l'esemplare forma e le dimensioni sono molto limitate rispetto alla frequenza di risonanza. Ad esempio, test di lamiere sottili nella modalità di caricamento assiale generalmente non è possibile. Inoltre, test di grandi esemplari di solito non è possibile, perché le macchine di collaudo non forniscono tale potere e richiederebbe la progettazione di uno speciale sistema ad ult...

Divulgazioni

Non abbiamo nulla di divulgare.

Riconoscimenti

Il lavoro è stato supportato dai progetti: "Centro di ricerca dell'Università di Žilina - 2nd fase", ITMS 313011 011, Scientific Grant Agency del Ministero della pubblica istruzione, scienza e sport della Repubblica slovacca e Accademia slovacca delle scienze, concede n.: 1/0045 / 17, 17/0951/1 e 1/0123/15 e slovacco Research e Development Agency, concedere no. APVV-16-0276.

Materiali

| Name | Company | Catalog Number | Comments |

| Ultrasonic fatigue testing device | Lasur | - | 20 kHz, used for fatigue tests |

| Nyogel 783 | Nye Lubricants | - | Used as acoustic gel for connection of the parts of the ultrasonic system |

| Win 20k software | Lasur | - | Software for operation of the Lasur fatigue testing machine |

Riferimenti

- Moore, H. F., Kommers, J. B. . The fatigue of metals. , 321 (1927).

- Nicholas, T. . High Cycle Fatigue: A Mechanics of Materials Perspective. , (2006).

- Schijve, J. . Fatigue of Structures and Materials. , (2008).

- Murakami, Y. . Metal Fatigue: Effects of Small Defects and Nonmetallic Inclusions. , (2002).

- Trsko, L., Bokuvka, O., Novy, F., Guagliano, M. Effect of severe shot peening on ultra-high-cycle fatigue of a low-alloy steel. Mater. Design. 57, 103-113 (2014).

- Stanzl, T. Fracture mechanisms and fracture mechanics at ultrasonic frequencies. Fatigue. Fract. Eng. M. 22 (7), 567-579 (1999).

- Bathias, C. There is no infinite fatigue life in metallic materials. Fatigue. Fract. Eng. M. 22 (7), 559-565 (1999).

- Ritchie, R. O., et al. High-cycle fatigue of Ti-6Al-4V. Fatigue. Fract. Eng. M. 22 (7), 621-631 (1999).

- Bathias, C., Paris, P. C. . Gigacycle Fatigue in Mechanical Practice. , (2004).

- Bokuvka, O., et al. . Ultrasonic Fatigue of Materials at Low and High Frequency Loading. , (2015).

- Almaraz, G. M. D., et al. Ultrasonic Fatigue Testing on the Polymeric Material PMMA, Used in Odontology Applications. Procedia Structural Integrity. 3, 562-570 (2017).

- Flore, D., et al. Investigation of the high and very high cycle fatigue behaviour of continuous fibre reinforced plastics by conventional and ultrasonic fatigue testing. Compos. Sci. Technol. 141, 130-136 (2017).

- Trško, L., et al. Influence of Severe Shot Peening on the Surface State and Ultra-High-Cycle Fatigue Behavior of an AW 7075 Aluminum Alloy. J. Mater. Eng. Perform. 26 (6), 2784-2797 (2017).

- Mayer, H., et al. Cyclic torsion very high cycle fatigue of VDSiCr spring steel at different load ratios. Int. J. Fatigue. 70, 322-327 (2015).

- Bathias, C. Piezoelectric fatigue testing machines and devices. Int. J. Fatigue. 28 (11), 1438-1445 (2006).

- Mayer, H. Ultrasonic torsion and tension-compression fatigue testing: Measuring principles and investigations on 2024-T351 aluminium alloy. Int. J. Fatigue. 28 (11), 1446-1455 (2006).

- Brugger, C., Palin-Luc, T., Osmond, P., Blanc, M. A new ultrasonic fatigue testing device for biaxial bending in the gigacycle regime. Int. J. Fatigue. 100, Part 2, 619-626 (2017).

- Wagner, D., Cavalieri, F. J., Bathias, C., Ranc, N. Ultrasonic fatigue tests at high temperature on anaustenitic steel. J. Propul. Power. 1 (1), 29-35 (2012).

- Kohout, J., Vechet, S. A new function for fatigue curves characterization and its multiple merits. Int. J. Fatigue. 23 (2), 175-183 (2001).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon