需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

组分变熵稳定氧化物的体积和薄膜合成

摘要

高质量的散装和薄膜 (Mg0.25 (1 x)Cox镍0.25 (1-x)铜0.25 (1-x)锌0.25 (1-x)) O 和 (毫克0.25 (1 x)Co0.25 (1 x)镍0.25 (1 x)铜x锌0.25 (1-x)) O 熵稳定氧化物的提出。

摘要

这里, 我们提出了合成散装和薄膜多组分 (镁0.25 (1 x)Cox镍0.25 (1-x)铜0.25 (1-x)锌0.25 (1-x)) O (Co 变体) 和 (毫克0.25 (1 x)Co0.25 (1-x)镍0.25 (1 x)铜x锌0.25 (1-x)) O (cu 变体) 熵稳定氧化物。相纯和化学均质 (毫克0.25 (1 x)Cox镍0.25 (1-x)铜0.25 (1 x)锌0.25 (1 x)) O (x = 0.20, 0.27、0.33) 和 (毫克0.25 (1 x)Co0.25 (1 x)镍0.25 (1 x)Cux锌0.25 (1 x)) O (x = 0.11, 0.27) 陶瓷颗粒被合成并用于沉积超高质量, 相纯, 单晶薄膜的靶化学计量。本文介绍了用脉冲激光沉积 (001) 取向氧化镁基片沉积光滑、化学均匀、熵稳定氧化物薄膜的详细方法。用 X 射线衍射法确定了大块薄膜材料的相和结晶度。通过 x 射线光电子能谱和能量色散 x 射线光谱法证实了成分和化学均匀性。用扫描探针显微镜测量薄膜的表面形貌。合成高质量, 单晶, 熵稳定的氧化物薄膜, 使研究的界面, 大小, 应变和无序影响的性质, 这一新类高无序氧化物材料。

引言

自2004年发现高熵金属合金以来, 高熵材料引起了极大的兴趣, 原因是硬度增加了1,2,3, 韧性4,5和耐腐蚀性3,6。最近发现了高熵氧化物7、8和硼化物9, 为物质爱好者开辟了一个大操场。特别是氧化物可以显示有用和动态功能属性, 如铁电性10、磁电11、12、热电 13和超导14。.熵稳定氧化物 (ESOs) 最近被证明具有有趣的, 组分依赖功能属性15,16, 尽管有重大的障碍, 使这种新的材料类特别令人兴奋。

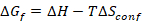

熵稳定材料是化学上均匀的, 多组分 (通常有五个或更多组分), 单相材料在那里构型熵贡献 () 对吉布斯自由能 () 是重要的

足以推动形成单相固体溶液17。合成多组分 ESOs, 其中阳离子构型紊乱是在阳离子点观察, 需要精确控制的组成, 温度, 沉积速率, 淬火速率和淬火温度7,16.该方法旨在使从业者能够合成相纯和化学均质的熵稳定氧化物陶瓷小球和相纯, 单晶, 平面薄膜的期望化学计量。可以用大于90% 的理论密度合成大块材料, 从而对电子、磁性和结构特性进行研究, 或用作薄膜物理气相沉积 (PVD) 技术的来源。由于在这里考虑的熵稳定氧化物有五阳离子, 薄膜 PVD 技术, 采用五来源, 如分子束外延 (外延) 或共溅射, 将提出的挑战, 沉积化学均匀薄膜流量漂移。该协议的结果是在化学上均质, 单晶, 扁平 (方根) 粗糙度的 0.15 nm 的熵稳定氧化物薄膜从单一的材料来源, 这表明具有名义化学成分。该薄膜合成协议可通过包含原位电子或光学特性技术来增强, 用于实时监测合成和精制质量控制。这种方法的预期限制来源于激光能量漂移, 这可能会限制高质量薄膜厚度低于1微米。

足以推动形成单相固体溶液17。合成多组分 ESOs, 其中阳离子构型紊乱是在阳离子点观察, 需要精确控制的组成, 温度, 沉积速率, 淬火速率和淬火温度7,16.该方法旨在使从业者能够合成相纯和化学均质的熵稳定氧化物陶瓷小球和相纯, 单晶, 平面薄膜的期望化学计量。可以用大于90% 的理论密度合成大块材料, 从而对电子、磁性和结构特性进行研究, 或用作薄膜物理气相沉积 (PVD) 技术的来源。由于在这里考虑的熵稳定氧化物有五阳离子, 薄膜 PVD 技术, 采用五来源, 如分子束外延 (外延) 或共溅射, 将提出的挑战, 沉积化学均匀薄膜流量漂移。该协议的结果是在化学上均质, 单晶, 扁平 (方根) 粗糙度的 0.15 nm 的熵稳定氧化物薄膜从单一的材料来源, 这表明具有名义化学成分。该薄膜合成协议可通过包含原位电子或光学特性技术来增强, 用于实时监测合成和精制质量控制。这种方法的预期限制来源于激光能量漂移, 这可能会限制高质量薄膜厚度低于1微米。

尽管薄膜氧化物材料的生长和表征有显著的进步10,18,19,20,21, 立体与氧化物中的电子结构可以导致在最终材料中产生显著的差异, 这是由看似微不足道的方法论差异引起的。此外, 多组分熵稳定氧化物的领域是相当新生的, 仅二个当前报告薄膜综合在文献7,16。ESOs 对这个过程特别好, 规避了化学气相沉积和分子束外延所带来的挑战。在这里, 我们提供了一个详细的综合协议的散装和薄膜 ESOs (图 1), 以尽量减少材料处理困难, 意外的财产变化, 并提高发现在外地的加速。

研究方案

注意: 佩戴必要的个人防护设备 (PPE), 包括近趾鞋、全长长裤、安全眼镜、微粒过滤面罩、实验室大衣和手套, 因为氧化物粉末会对皮肤接触刺激和眼部接触刺激产生风险。在开始之前, 请查阅所有相关的材料安全数据表以补充 PPE 要求。应使用工程控制 (如油烟机) 进行综合。

1. 熵稳定氧化物的批量合成

-

组成氧化物粉体的质量计算

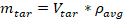

- 通过将所需体积乘以组成二元氧化物的平均密度, 估计目标的总期望质量。

其中和是摩尔分数和 th 组件的密度.

对于1英寸 (2.54 厘米) 直径、⅛ (0.3175 厘米) 厚的样本, 目标卷为1.7 厘米

对于1英寸 (2.54 厘米) 直径、⅛ (0.3175 厘米) 厚的样本, 目标卷为1.7 厘米 3。

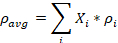

3。 - 通过将该目标质量除以组成二进制氧化物的平均摩尔质量来确定每个分量所需的摩尔。

其中是 th 组件的摩尔质量.

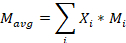

将摩尔数 () 转换回克

将摩尔数 () 转换回克

注: 在表 1和2中, 在这里合成的材料的大量成分和目标成分。

- 通过将所需体积乘以组成二元氧化物的平均密度, 估计目标的总期望质量。

-

氧化物粉末的预处理

- 用20毫升的王水 (HNO3 + 3 HCl) 蚀刻来清洁玛瑙杵和砂浆。将酸倒入砂浆中, 用杵研磨, 直到底部清晰。正确处理酸, 用水冲洗。

- 结合0.559 克氧化镁, 1.103 克首席运营官, 1.035 克 NiO, 1.103 克的厝, 和 1.129 g 的氧化锌 (为摩尔组成) 粉末在清洁砂浆。

- 使用清洁杵, 研磨粉末使用顺时针运动20回合, 然后20逆时针转弯。重复此过程至少45分钟. 使用清洁金属铲去除砂浆两侧的粉末, 并将粉末刷到砂浆的中心。

注: 粉体混合和研磨完成时, 粉末是均匀的, 灰黑色的颜色, 显得细腻的地面, 并感觉光滑。 - 将粉末转移到一个干净的, 密封的集装箱运输。

-

陶瓷颗粒冲压

注意事项: 在装配模具时戴上手套和安全眼镜, 同时使用印刷机。在干净的纸表面上执行整个模具清洗和装配步骤。使用的组件显示在图 2中。- 用矿物油润滑小底柱塞的侧面和内部面 (在图 2a和2b中标记为 C), 并将其插入模具缸内, 直到其底部齐平。

- 将一张称重纸滚入模具的腔内, 使模具的两侧覆盖。将粉末倒入模具底部。不允许小柱塞从模具中脱落, 轻轻地敲击柜台上的部件, 以除去任何气囊, 并使粉末水平。小心地取下重纸。

- 将少量丙酮加入模具腔内的粉末中, 形成浆料。这使得在目标处于压力下的谷物流动, 并抑制空洞的形成。

- 用石蜡油润滑柱塞的两侧和内部面 (B 在图 2a和2b中), 小心不要干扰粉末。将此部件插入模具中。将组装后的模具放到按图 2c所示的压机中, 包括顶部和底部板 (图 2a和 2b中的部件 D), 以提供均匀曲面。

- 放置模子在冷的单轴压机。泵压臂直到200兆帕到达。允许压力机在压缩状态下坐20分钟。当粉末 densifies 时, 压力会随时间而松弛。根据需要增加压力, 以维持200兆帕在按压期间。擦去任何过剩的溶剂, 泄漏出的模具。

- 释放压力。小心地卸下顶部和底部板。定位拆卸护套和拆卸活塞, 如图 2c所示。按慢, 在暴露被压目标之前, 从组件中卸下小模片。仔细按程序集, 直到目标从模具中暴露出来。小心地去除绿色的身体和转移到坩埚为烧结。

-

陶瓷烧结

注意: 目标材料将从高温淬火。从热炉中取出坩埚时, 应佩戴耐热手套和面罩。- 获得一个氧化铝坩埚, 将适合按下的粉末和2毫米层钇稳定的氧化锆 (YSZ) 0.1–0.2 毫米珠。用 YSZ 珠涂上坩埚的底部。

注: 涂层厚度应约为2毫米, 以确保目标不接触坩埚底部。 - 慢慢地, 小心地把被压的目标转移到坩埚的中心。

- 使用金属钳, 小心地将坩埚输送到烧结炉。将温度提高到1100摄氏度, 在50°c 最小-1。烧结的目标为24小时在1100摄氏度的空气气氛。

- 在摄氏1100摄氏度时, 将坩埚从炉中取出。使用钳子, 在室温水中快速淬火目标。目标将溅射三十年代, 然后从水中取出, 并设置为干燥。

- 一旦目标冷却和干燥, 请测量目标密度, 并与1部分计算的理论值 () 进行比较.

测量以前使用的天平上的目标质量, 用卡尺测量尺寸。被测密度与估计值的比值,, 给出了理论密度的百分比.

测量以前使用的天平上的目标质量, 用卡尺测量尺寸。被测密度与估计值的比值,, 给出了理论密度的百分比.

注: 合成后, 密度通常为80% 的理论密度。 - 为了提高密度, 柄用杵和砂浆对烧结靶进行了处理, 并从步进1.2.3 中重复了批量合成过程。第二次烧结后, 确定目标的密度。

注: 通常测量的密度为理论密度, 适用于脉冲激光沉积 (PLD).

- 获得一个氧化铝坩埚, 将适合按下的粉末和2毫米层钇稳定的氧化锆 (YSZ) 0.1–0.2 毫米珠。用 YSZ 珠涂上坩埚的底部。

2. ESO 单晶薄膜的 PLD

-

目标准备

- 在步骤1中合成的散装陶瓷球团现在将作为沉积源 (目标)。用碳化硅纸的渐进 (320/600/800/1200) 研磨剂在圆形运动中抛光目标, 直到表面反射均匀。

- 将目标放在燃烧室内的旋转旋转木马上, 并将一张2厘米 x 2 厘米的烧纸放在光束路径的最终目标上。

- 通过在目标上射击单个射击并测量两个轴上的结果烧伤标记, 测量激光光斑的大小。如果光斑大小不正确, 请调整聚焦透镜 (图 3a)。调整测量的光斑大小, 直到实现两个轴的椭圆、0.27 厘米 x 0.24 厘米。

- 卸下烧纸, 关上门进行疏散。使用干式滚动粗加工泵将燃烧室疏散到 6.7 Pa 的压力, 此时涡轮泵可以旋转高达1000赫兹的速率。

- 将该腔体泵出至至少 1.3 x 10-5 Pa 的基本压力 (由离子表测量)。一旦达到, 减少涡轮增压速度为200赫兹, 允许使用过程中的气体在成长过程中。

-

衬底制备

- 在半导体级三氯乙烯 (TCE)、半导体级丙酮和高纯度异丙醇 (IPA) 中, 用超声波清洁一个单晶, 一边抛光, 0.5 毫米厚的氧化镁衬底。

- 用超干的、压缩的 N2气体将衬底吹掉, 然后用少量导热银漆将基板连接到基板 (图 3b) 上。在热板上加热基板和压板到摄氏10分钟以固化银漆。

- 使用外部转移工具, 将衬底架放在所述腔内负载锁的转移臂上, 然后将该腔体密封并泵出, 使其至少 1.3 x 10-4宾夕法尼亚州的压力。

- 通过打开两个之间的闸阀并使用转移臂将基板放在加热器组件上, 将基板转移到生长室中。

- 将转移臂收回到负载锁中并密封闸门。使用燃烧室顶部的螺钉总成将加热器降低。

-

激光能量和剂量

注: 沉积是由248纳米 KrF 脉冲准分子激光辐照启用的。激光脉冲宽度为 20 ns。- 在进入会议厅之前, 请使用放置在光束路径中的能量计测量激光能量 (图 3a)。用50脉冲在2赫兹的速率照射光电二极管后, 确定平均能量。

- 改变激光器的励磁电压, 直到310兆焦耳的平均脉冲能量达到10兆焦耳的稳定性。从光束路径中取出能量计, 使激光进入腔室。

注: 使用10% 室窗口的激光衰减, 上面的配置给出 2.55 J 厘米-2的通量。这项工作的基板目标距离为7厘米。不同的基底靶差可能改变理想的沉积条件和生长速率。

-

沉积

- 在生长前, 将基体加热到1000摄氏度, 在真空中以30分钟为30摄氏度 (-1 ), 以 dehydroxylize 氧化镁晶体表面。将温度降低到300摄氏度, 在30°最小-1 , 并允许平衡为10分钟。

注意: 我们报告的温度是由加热器块内的热电偶决定的。 - 超高纯度流量 (99.999%)O2气体进入燃烧室, 达到6.7 宾夕法尼亚州的压力

注: 当氧气进入腔室时, 压力是用 barotron 计测量的。采用质量流量控制器引入气体, 作为闭环系统的一部分, 在生长过程中稳定燃烧室压力。 - 清理所有残留污染物的目标, 并通过预烧来准备它们的生长。将所选目标设置为光栅和旋转, 以使激光器每次不击中同一点, 确保基板快门闭合, 并以5赫兹的速率消融目标2000脉冲。

注: 目标已准备就绪, 系统处于正确的沉积条件 (温度、压力、通量)。 - 在沉积前打开快门。在这种情况下, 1万脉冲在6赫兹产生一个 ~ 80 nm 厚膜。

注意: 此增长率由前一工作16中的 X 射线反射率确定。 - 沉积后, 增加氧分压至 133 Pa (1.0 乇), 以抑制氧空位的形成。将样品温度降低到40摄氏度, 在10°min-1。一旦达到40摄氏度, 关闭氧气的流动, 并在压力稳定后, 打开在成长室和负载锁之间的闸阀。抬起加热器, 使用转移臂将基体板从组件中移回负载锁中。

- 将负载锁发泄到大气中, 并使用外部传输工具删除该示例。用刀片将样品从压板上取下, 然后擦亮压板, 取下剩余的银漆和沉积物。重复步骤2.2 开始的过程以增加胶片的生长。

- 在生长前, 将基体加热到1000摄氏度, 在真空中以30分钟为30摄氏度 (-1 ), 以 dehydroxylize 氧化镁晶体表面。将温度降低到300摄氏度, 在30°最小-1 , 并允许平衡为10分钟。

结果

所制备的 X 射线衍射 (XRD) 谱 (Mg0.25 (1 x)Cox镍0.25 (1-x)Cu0.25 (1 x)锌0.25 (1-x)) O (x = 0.20, 0.27, 0.33) 和 (毫克0.25 (1 x)Co0.25 (1-x)镍0.25 (1-x)Cux锌0.25 (1 x)) O (x = 0.11, 0.27) 散装陶瓷 (图 4a) 和沉积薄膜 (图 4b)。这些数据表明, 样品是单相的, 可用于测定晶格常数、?...

讨论

我们已经描述并显示了一个合成散装和高质量的协议, 单晶薄膜 (镁0.25 (1 x)Cox镍0.25 (1 x)铜0.25 (1 x)锌0.25 (1 x)) O (x = 0.20, 0.27、0.33) 和 (Mg0.25 (1-x)Co0.25 (1 x)Ni0.25 (1 x)铜x锌0.25 (1 x)) O (x = 0.11, 0.27) 熵稳定氧化物。我们期望这些合成技术适用于广泛的熵稳定氧化物组成, 更多的发现, 在发展和扩大的领域。此外, 组分变化的熵?...

披露声明

我们没有什么可透露的。

致谢

这项工作是由国家科学基金会资助的一部分。DMR-0420785 (XPS)。我们感谢密歇根大学的密歇根材料鉴定中心 (MC)2, 为其提供 XPS 和密歇根大学 Van Vlack 实验室的 XRD。我们还要感谢托马斯. Kratofil 对散装材料的准备工作的协助。

材料

| Name | Company | Catalog Number | Comments |

| MAGNESIUM OXIDE 99.95% | Fisher | AA1468422 | |

| COBALT(II) OXIDE, 99.995% | Fisher | AA4435414 | |

| NICKEL(II) OXIDE 99.998% | Fisher | AA1081914 | |

| COPPER(II) OXIDE 99.995% | Fisher | AA1070014 | |

| ZINC OXIDE 99.99% | Fisher | AA8781230 | |

| TRICHLROETHLENE SEMICNDTR 9 | Fisher | AA39744K7 | |

| ACETONE SEMICNDTR GRD 99.5% | Fisher | AA19392K7 | |

| 2-PROPANOL ACS 99.5% | Fisher | A416S4 | |

| Mineral oil, pure | Acros Organics | AC415080010 | |

| alumina crucible | MTI Corporation | eq-ca-l50w40h20 | |

| ZIRCONIA (YSZ) GRINDING MEDIA | Inframat Advanced Materials | 4039GM-S010 | |

| SiC paper 320/600/800/1200 | South Bay Technology | SDA08032-25 | |

| MgO (100) substrate, 5x5x0.5 mm, 1SP | MTI Corporation | MGa050505S1 | |

| OXYGEN COMPRESSED ULTRA HIGH PURITY GRADE, 99.999% | Cryogenic Gases | OXYUHP | |

| NITROGEN COMPRESSED EXTRA DRY GRADE | Cryogenic Gases | NITEX |

参考文献

- Tsai, M. H., Yeh, J. W. High-Entropy Alloys: A Critical Review. Mater Res Lett. 2 (3), 107-123 (2014).

- Yeh, J. W., et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Adv Eng Mater. 6 (5), 299-303 (2004).

- Gao, M. C., Carney, C. S., Dogan, N., Jablonksi, P. D., Hawk, J. A., Alman, D. E. Design of Refractory High-Entropy Alloys. Jom. 67 (11), 2653-2669 (2015).

- Gludovatz, B., Hohenwarter, A., Catoor, D., Chang, E. H., George, E. P., Ritchie, R. O. A fracture-resistant high-entropy alloy for cryogenic applications. Science. 345 (6201), 1153-1158 (2014).

- Zou, Y., Ma, H., Spolenak, R. Ultrastrong ductile and stable high-entropy alloys at small scales. Nat Commun. 6, 7748 (2015).

- Poulia, A., Georgatis, E., Lekatou, A., Karantzalis, A. E. Microstructure and wear behavior of a refractory high entropy alloy. Int J Refract Met Hard Mater. 57, 50-63 (2016).

- Rost, C. M., et al. Entropy-stabilized oxides. Nat Commun. 6, 8485 (2015).

- Jiang, S., et al. A new class of high-entropy perovskite oxides. Scripta Mater. 142, 116-120 (2018).

- Gild, J., et al. High-Entropy Metal Diborides: A New Class of High-Entropy Materials and a New Type of Ultrahigh Temperature Ceramics. Sci Rep. 6 (October), 37946 (2016).

- Schlom, D. G. others Strain Tuning of Ferroelectric Thin Films. Annu Rev Mater Res. 37, 589-626 (2007).

- Zhao, T., et al. Electrical control of antiferromagnetic domains in multiferroic BiFeO3 films at room temperature. Nat Mater. 5 (10), 823-829 (2006).

- Borisov, P., Hochstrat, A., Chen, X., Kleemann, W., Binek, C. Magnetoelectric Switching of Exchange Bias. Phys Rev Lett. 94 (11), 117203 (2005).

- Weidenkaff, A., Robert, R., Aguirre, M., Bocher, L., Lippert, T., Canulescu, S. Development of thermoelectric oxides for renewable energy conversion technologies. Renew Energy. 33 (2), 342-347 (2008).

- Pickett, W. E. Electronic structure of the high-temperature oxide superconductors. Rev Mod Phys. 61 (2), 433-512 (1989).

- Berardan, D., Franger, S., Dragoe, D., Meena, A. K., Dragoe, N. Colossal dielectric constant in high entropy oxides. Phys Status Solidi - Rapid Res Lett. 10 (4), 328-333 (2016).

- Meisenheimer, P. B., Kratofil, T. J., Heron, J. T. Giant Enhancement of Exchange Coupling in Entropy-Stabilized Oxide Heterostructures. Sci Rep. 7 (1), 13344 (2017).

- Miracle, D. B. High-Entropy Alloys: A Current Evaluation of Founding Ideas and Core Effects and Exploring "Nonlinear Alloys.". Jom. , 1-7 (2017).

- Mannhart, J., Schlom, D. G. Oxide Interfaces-An Opportunity for Electronics. Science. 327 (5973), 1607-1611 (2010).

- Mundy, J. A., et al. Atomically engineered ferroic layers yield a room-temperature magnetoelectric multiferroic. Nature. 537 (7621), 523-527 (2016).

- Martin, L. W., Chu, Y. H., Ramesh, R. Advances in the growth and characterization of magnetic, ferroelectric, and multiferroic oxide thin films. Mater Sci Eng R Rep. 68 (4), 89-133 (2010).

- Saremi, S., et al. Enhanced Electrical Resistivity and Properties via Ion Bombardment of Ferroelectric Thin Films. Adv Mater. 28 (48), 10750-10756 (2016).

- Cullity, B. D., Weymouth, J. W. Elements of X-ray Diffraction. Am J Phys. 25 (6), 394-395 (1957).

- Rijnders, G. J. H. M., Koster, G., Blank, D. H. A., Rogalla, H. In situ monitoring during pulsed laser deposition of complex oxides using reflection high energy electron diffraction under high oxygen pressure. Appl Phys Lett. 70 (14), 1888-1890 (1997).

- Sullivan, M. C., et al. Complex oxide growth using simultaneous in situ reflection high-energy electron diffraction and x-ray reflectivity: When is one layer complete?. Appl Phys Lett. 106 (3), 031604 (2015).

- Eres, G., et al. Time-resolved study of SrTiO3 homoepitaxial pulsed-laser deposition using surface x-ray diffraction. Appl Phys Lett. 80 (18), 3379-3381 (2002).

- Fleet, A., Dale, D., Suzuki, Y., Brock, J. D. Observed Effects of a Changing Step-Edge Density on Thin-Film Growth Dynamics. Phys Rev Lett. 94 (3), 036102 (2005).

- Luca, G. D., Strkalj, N., Manz, S., Bouillet, C., Fiebig, M., Trassin, M. Nanoscale design of polarization in ultrathin ferroelectric heterostructures. Nat Commun. 8 (1), 1419 (2017).

- De Luca, G., Rossell, M. D., Schaab, J., Viart, N., Fiebig, M., Trassin, M. Domain Wall Architecture in Tetragonal Ferroelectric Thin Films. Adv Mater. 29 (7), (2017).

- Gruenewald, J. H., Nichols, J., Seo, S. S. A. Pulsed laser deposition with simultaneous in situ real-time monitoring of optical spectroscopic ellipsometry and reflection high-energy electron diffraction. Rev Sci Instrum. 84 (4), 043902 (2013).

- . MDC Vacuum Products | Vacuum Components, Chambers, Valves, Flanges & Fittings Available from: https://mdcvacuum.com/DisplayContentPageFull.aspx?cc=b8ca254a-cdc0-4b71-8603-af10ce18bbcb (2018)

- Dijkkamp, D., et al. Preparation of Y-Ba-Cu oxide superconductor thin films using pulsed laser evaporation from high Tc bulk material. Appl Phys Lett. 51 (8), 619-621 (1987).

- Biegalski, M. D., et al. Relaxor ferroelectricity in strained epitaxial SrTiO3 thin films on DyScO3 substrates. Appl Phys Lett. 88 (19), 192907 (2006).

- Schlom, D. G., Chen, L. Q., Pan, X., Schmehl, A., Zurbuchen, M. A. A Thin Film Approach to Engineering Functionality into Oxides. J Am Ceram Soc. 91 (8), 2429-2454 (2008).

- Damodaran, A. R., Breckenfeld, E., Chen, Z., Lee, S., Martin, L. W. Enhancement of Ferroelectric Curie Temperature in BaTiO3 Films via Strain-Induced Defect Dipole Alignment. Adv Mater. 26 (36), 6341-6347 (2014).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。