Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

A granel y síntesis de la película fina de composición variantes óxidos entropía estabilizada

* Estos autores han contribuido por igual

En este artículo

Resumen

La síntesis de a granel de alta calidad y de película delgada (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O y (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x )) Óxidos de entropía estabilizada O se presenta.

Resumen

Aquí, presentamos un procedimiento para la síntesis de a granel y multicomponentes de película delgada (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (variante de Co) y (Mg0.25(1-x)Co0.25(1-x)Ni 0.25(1-x) CuxZn0.25(1-x)) O (variante de Cu) entropía estabilizada óxidos. Fase pura y químicamente homogénea (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0.27 0.33) y (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x) CuxZn0.25(1-x)) O (x = 0,11, 0.27) cerámica pelotillas son sintetizados y utilizado en la deposición de ultra alta calidad, la fase puras, solos películas delgadas cristalinas de la estequiometría de destino. Se describe una metodología detallada para la deposición de películas delgadas de óxido liso, químicamente homogénea, entropía estabilizada por láser pulsado sobre substratos de MgO orientado al (001). La fase y la cristalinidad del granel y los materiales de película delgada se confirman mediante difracción de rayos x. Composición y homogeneidad química son confirmados por espectroscopia de fotoelectrones de rayos x y espectroscopia de rayos x dispersiva de energía. La topografía de la superficie de las películas finas se mide con microscopía de sonda. La síntesis de alta calidad, películas delgadas de óxido cristalino, entropía estabilizada solo permite el estudio de la interfaz, tamaño, tensión y desorden efectos sobre las propiedades de esta nueva clase de materiales de óxido muy desordenado.

Introducción

Desde el descubrimiento de aleaciones metálicas de alta entropía en 2004, materiales de alta entropía han atraído gran interés debido a las propiedades tales como el aumento dureza1,2,3, dureza4, 5y a la corrosión resistencia3,6. Recientemente, se han descubierto óxidos de alta entropía7,8 y Boruros9 , abriendo una gran zona de juegos para los amantes del material. Óxidos, en particular, pueden demostrar útiles y dinámicos propiedades funcionales como la ferroelectricidad10, magnetoelectricity11,12, termoelectricidad13y superconductividad14 . Óxidos de entropía estabilizada (ESOs) recientemente se ha demostrado que poseen interesantes y composición propiedades funcionales15,16, a pesar del desorden significativo, haciendo que esta nueva clase de materiales especialmente emocionante.

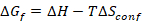

Materiales estabilizados de entropía son químicamente homogénea, multicomponente (suele tener cinco o más componentes), materiales monofásicos donde la contribución entrópica configuracional ( ) a la energía libre de Gibbs (

) a la energía libre de Gibbs ( ) es importante suficiente para impulsar la formación de una sola fase de solución sólida17. La síntesis de ESOs múltiples componentes, donde se observa desorden configuracional catiónico a través de los sitios de cación, requiere un control preciso sobre la composición, temperatura, tasa de deposición, saciar la tasa y calmar la temperatura7,16 . Este método busca permitir el practicante la capacidad de sintetizar la fase pura y pellets de cerámica de óxido de entropía estabilizada químicamente homogénea y fase pura, no cristalino, plano películas delgadas de la estequiometría deseada. Materiales a granel con más de 90% de densidad teórica que permite el estudio de las propiedades electrónicas, magnéticas y estructurales se pueden sintetizar o utilizan como fuentes para técnicas de película fina física vapor deposición (PVD). Como los óxidos de entropía estabilizada considerados aquí tienen cinco cationes, técnicas PVD de película delgada que emplean cinco fuentes, tales como epitaxy de viga molecular (MBE) o co farfulla, se presentará con el reto de depositar películas delgadas químicamente homogéneas debido que deriva del flujo. Este protocolo se traduce en cristalino, químicamente homogénea, solo plana (rugosidad cuadrática media (RMS) de ~0.15 nm) estabilizado con entropía películas delgadas de una sola fuente de material, que se ha demostrado que posee la composición química nominal. Este protocolo de síntesis de película delgada puede mejorarse mediante la inclusión de electrónica en situ o técnicas de caracterización óptica para el monitoreo en tiempo real de la síntesis y refinada de control de calidad. Que limitaciones de este método provienen deriva de energía láser que puede limitar el espesor de las películas de alta calidad por debajo de 1 μm.

) es importante suficiente para impulsar la formación de una sola fase de solución sólida17. La síntesis de ESOs múltiples componentes, donde se observa desorden configuracional catiónico a través de los sitios de cación, requiere un control preciso sobre la composición, temperatura, tasa de deposición, saciar la tasa y calmar la temperatura7,16 . Este método busca permitir el practicante la capacidad de sintetizar la fase pura y pellets de cerámica de óxido de entropía estabilizada químicamente homogénea y fase pura, no cristalino, plano películas delgadas de la estequiometría deseada. Materiales a granel con más de 90% de densidad teórica que permite el estudio de las propiedades electrónicas, magnéticas y estructurales se pueden sintetizar o utilizan como fuentes para técnicas de película fina física vapor deposición (PVD). Como los óxidos de entropía estabilizada considerados aquí tienen cinco cationes, técnicas PVD de película delgada que emplean cinco fuentes, tales como epitaxy de viga molecular (MBE) o co farfulla, se presentará con el reto de depositar películas delgadas químicamente homogéneas debido que deriva del flujo. Este protocolo se traduce en cristalino, químicamente homogénea, solo plana (rugosidad cuadrática media (RMS) de ~0.15 nm) estabilizado con entropía películas delgadas de una sola fuente de material, que se ha demostrado que posee la composición química nominal. Este protocolo de síntesis de película delgada puede mejorarse mediante la inclusión de electrónica en situ o técnicas de caracterización óptica para el monitoreo en tiempo real de la síntesis y refinada de control de calidad. Que limitaciones de este método provienen deriva de energía láser que puede limitar el espesor de las películas de alta calidad por debajo de 1 μm.

A pesar de los avances significativos en el crecimiento y caracterización de la película fina óxido materiales10,18,19,20,21, la correlación entre la estereoquímica y estructura electrónica en óxidos puede conducir a diferencias significativas en el material final de aparentemente insignificantes diferencias metodológicas. Además, el campo de óxidos multicomponentes entropía estabilizada es algo incipiente, con sólo dos informes actuales de la síntesis de la película fina en la literatura7,16. ESOs se prestan particularmente bien a este proceso, los retos que se presentarían por deposición de vapor químico y epitaxy de viga molecular de elusión. Presentamos un protocolo detallado de la síntesis de a granel y delgadas películas ESOs (figura 1), con el fin de reducir al mínimo las dificultades, las variaciones no intencional de la propiedad, de procesamiento de materiales y para mejorar la aceleración de los descubrimientos en el campo.

Protocolo

PRECAUCIÓN: Use el necesario equipo de protección personal (EPP) incluyendo zapatos cerrados, pantalón largo, gafas de seguridad, máscara de filtración de partículas, bata de laboratorio y guantes como óxido polvos plantean un riesgo de contacto irritación de la piel y contacto con los ojos irritación. Consulte todas las hojas de datos seguridad del material pertinentes antes de empezar para requisitos adicionales de la PPE. Síntesis debe realizarse con el uso de controles de ingeniería tales como una campana de humos.

1. a granel síntesis de óxidos entropía estabilizada

-

Cálculo masa de polvos de óxido constituyente

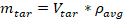

- Estimar el peso total deseado del objetivo multiplicando el volumen por la densidad media de los constituyentes óxidos binarios.

donde y

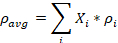

y  son la fracción molar y la densidad de la

son la fracción molar y la densidad de la  componente de th. Para un 1"(2,54 cm) de diámetro, ⅛" (0,3175 cm) gruesa muestra, volumen de destino es

componente de th. Para un 1"(2,54 cm) de diámetro, ⅛" (0,3175 cm) gruesa muestra, volumen de destino es  1,7 cm3.

1,7 cm3. - Determinar los moles necesarios de cada componente dividiendo esta masa de blanco por la masa molar promedio de los constituyentes óxidos binarios.

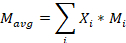

donde es la masa molar de la

es la masa molar de la  componente de th. Convertir el número de moles,

componente de th. Convertir el número de moles,  , a gramos por

, a gramos por

Nota: Las masas de mandantes y composiciones específicas de los materiales sintetizados aquí se dan en las tablas 1 y 2.

- Estimar el peso total deseado del objetivo multiplicando el volumen por la densidad media de los constituyentes óxidos binarios.

-

Preprocesamiento de los polvos de óxido

- Limpiar un mortero y pistilo de ágata grabado con 20 mL de agua regia (HNO3 + 3 HCl). Verter el ácido en el mortero y moler con el mortero hasta que la parte inferior es clara. Eliminar correctamente el ácido y enjuague con agua.

- Combinar 0,559 g de MgO, 1,103 g de CoO, 1,035 g de NiO, 1,103 g de CuO y 1,129 g de polvos de ZnO (para composición equimolar) en el mortero limpio.

- Con la mano del mortero limpio, moler el polvo mediante movimientos de las agujas del reloj para 20 vueltas, después da vuelta hacia la izquierda 20. Repita este proceso durante al menos 45 min uso una espátula metálica limpia para quitar polvo de los lados del mortero y el polvo del cepillo hasta el centro del mortero.

Nota: Mezclar y moler en polvo es completa cuando el polvo es homogénea y de color gris-negro, aparece finamente molido y se siente suave. - Transferir el polvo en un recipiente limpio y hermético para el transporte.

-

Prensado de pellets de cerámica

PRECAUCIÓN: Use guantes y gafas de seguridad durante el montaje del troquel y mientras la prensa está en uso. Realice los pasos de limpieza y montaje de todo muere sobre una superficie limpia de papel. Los componentes utilizados se muestran en la figura 2.- Lubrique los lados y la cara interior del émbolo inferior pequeño (con C en la Figura 2a y 2b) del molde con aceite mineral e introduzca en el cilindro de troquel hasta que quede a ras con la parte inferior.

- Rodar un papel de peso en la cavidad de la matriz que se cubren los lados del molde. Vierta el polvo en la parte inferior de la terraja. Sin permitir que el émbolo pequeño para caer el dado, golpee suavemente la parte en la encimera para eliminar cualquier aire atrapado y el nivel del polvo. Retire con cuidado el papel de peso.

- Añadir una pequeña cantidad de acetona al polvo en la cavidad del molde para formar una mezcla. Esto permite flujo de grano mientras que el blanco está bajo presión e inhibe la formación de vacíos.

- Engrasar los lados y la cara interior del émbolo (parte B en la Figura 2a y 2b) con aceite de parafina, teniendo cuidado de no disturbar el polvo. Coloque esta parte en el dado. Coloque el troquel montado en la máquina de prensado según lo representado en la figura 2C, incluyendo las placas superior e inferior (piezas D en la Figura 2a y 2b) para proporcionar una superficie uniforme.

- Dado lugar en la prensa uniaxial frío. El brazo de la bomba hasta llega a 200 MPa. Permita que la prensa permanezca en estado comprimido durante 20 minutos. La presión se relajará con el tiempo como el polvo densifica. Agregar la presión según sea necesario para mantener 200 MPa durante el prensado. Limpie cualquier exceso solvente que hay una fuga de la matriz.

- Libere la presión de la prensa. Retire con cuidado las placas superior e inferior. Coloque la eliminación vaina y pistón de retiro como se muestra en la figura 2C. Presione lentamente, retirar la pieza del dado pequeño de la Asamblea antes de exponer el objetivo de prensado. Presione cuidadosamente el conjunto hasta que quede expuesto el objetivo de la matriz. Retire con cuidado el cuerpo verde y la transferencia a un crisol de la sinterización.

-

Sinterización de cerámica

PRECAUCIÓN: Materiales de blanco se le apaga de las altas temperaturas. Use guantes resistentes al calor y una careta protectora al retirar el crisol del horno caliente.- Obtener un crisol de alúmina que se ajuste el polvo prensado y una capa de 2 mm de Yttria-Stabilized Zirconia (YSZ) 0,1 – 0,2 mm de perlas. Cubra la parte inferior del crisol con granos de YSZ.

Nota: La capa debe ser aproximadamente 2 mm de espesor para asegurar que el objetivo no haga contacto con la parte inferior del crisol. - Lenta y cuidadosamente transferir el prensado blanco al centro del crisol.

- Tenazas de metal, transporte cuidadosamente el crisol en el horno de sinterización. Aumentar la temperatura hasta 1100 ° C a 50 ° C min-1. SINTER la meta de 24 h a 1.100 ° C en una atmósfera de aire.

- A 1100 ° C, retirar el crisol del horno. Usando las pinzas, saciar rápidamente el objeto en agua a temperatura ambiente. El objetivo se salpique de ~ 30 s, luego retírelo del agua y establece en seco.

- Una vez que el objetivo es fresco y seco, medir la densidad objetivo y comparar el valor teórico,

, calculado en la parte 1. Medir la masa del objetivo sobre el saldo utilizado previamente y medir las dimensiones usando pinzas. La relación de la densidad medida a la valor estimado,

, calculado en la parte 1. Medir la masa del objetivo sobre el saldo utilizado previamente y medir las dimensiones usando pinzas. La relación de la densidad medida a la valor estimado,  , da la densidad teórica de por ciento.

, da la densidad teórica de por ciento.

Nota: Después de la síntesis, la densidad suele ser el ~ 80% de la densidad teórica. - De mayor densidad, remuele el sinterizado blanco usando la maja y el mortero y repita el procedimiento de síntesis a granel de paso 1.2.3. Después de la sinterización segundo, determinar la densidad de la blanco.

Nota: La densidad medida suele densidad teórica, que es conveniente para la deposición de láser pulsado (PLD).

densidad teórica, que es conveniente para la deposición de láser pulsado (PLD).

- Obtener un crisol de alúmina que se ajuste el polvo prensado y una capa de 2 mm de Yttria-Stabilized Zirconia (YSZ) 0,1 – 0,2 mm de perlas. Cubra la parte inferior del crisol con granos de YSZ.

2. PLD ESO solo cristal películas

-

Objetivo preparación

- Las pelotillas de cerámica a granel sintetizadas en el paso 1 ahora servirán como fuentes de deposición (blancos). Pulir los destinos en un movimiento circular usando progresivas (320/600/800/1.200) granos de SiC papel hasta que la superficie reflectante y uniforme.

- Colocar los objetivos en el carrusel giratorio dentro de la cámara y un pedazo de ~ 2 cm x 2 cm de papel quemado en el destino final en la trayectoria de viga.

- Medir el tamaño del punto láser disparando un solo tiro al blanco y medir la marca resultante de la quemadura a través de dos ejes. Si el tamaño del spot no es correcto, ajuste la lente de concentración (figura 3a). Ajuste el tamaño del punto medido hasta una elipse, 0,27 x 0,24 cm a través de ambos ejes.

- Retire el papel de la quemadura y cierre la puerta de evacuación. Evacuar la cámara usando un pergamino seco desbaste bomba a una presión de 6,7 Pa, momento en el que se puede pasar la bomba del turbo hasta una frecuencia de 1.000 Hz.

- La bomba a la cámara a una presión base de al menos 1.3 x 10-5 Pa como es medido por un medidor de ion. Una vez alcanzado, reducir el turbo a una velocidad de 200 Hz para permitir el uso de gas de proceso durante el crecimiento.

-

Preparación del sustrato

- Limpiar uno a cristalino, un lado pulido, sustrato de MgO espesor 0,5 mm por sonicación durante 2 min en semiconductores grado tricloroetileno (TCE), acetona de grado semiconductor y alta pureza isopropanol (IPA).

- Soplar el sustrato con ultra seco y comprimido N2 gas y colocar el sustrato para la placa de substrato (figura 3b) con una pequeña cantidad de pintura plata térmicamente conductora. Calentar el sustrato y la platina al ° C durante 10 minutos sobre una placa caliente para curar la pintura de plata.

- Con la herramienta de traslado externo, lugar el soporte del sustrato en el brazo de transferencia en la cámara de carga bloqueo, sello y la bomba a la cámara a una presión de al menos 1.3 x 10-4 PA.

- Transferencia del sustrato en la cámara de crecimiento abriendo la compuerta entre los dos y utilizando el brazo de transferencia para colocar la placa de substrato en el conjunto del calentador.

- Retraer el brazo de transferencia hacia el bloqueo de carga y cierre la puerta. Baje el calentador usa el tornillo encima de la cámara.

-

Energía del láser y Fluence

Nota: Deposición es activada por la irradiación de un láser de excímero pulsado de KrF nm 248. El ancho de pulso de láser es ~ 20 ns.- Medida de la energía del láser mediante un medidor de energía situado en la trayectoria de la viga, justo antes de entrar en la cámara (figura 3a). Determinar la energía media después de la irradiación del fotodiodo con 50 pulsos a una frecuencia de 2 Hz.

- Variar la tensión de excitación del láser hasta alcanzar una energía de pulso promedio de 310 mJ con una estabilidad de ± 10 mJ. Retire el medidor de energía de la ruta de la viga para permitir que el láser para pasar a la cámara.

Nota: Usando una atenuación del laser de la ventana de la cámara del 10%, la configuración anterior da un fluence de 2.55 J cm-2. La distancia del substrato objetivo en este trabajo es de 7 cm. Una diferencia distinta de sustrato puede cambiar deposición ideales condiciones y tasa de crecimiento.

-

Deposición

- Antes de crecimiento, calentar el sustrato a 1.000 ° C durante 30 min a un ritmo 30 ° C min-1 en el vacío a dehydroxylize la superficie de cristal de MgO. Reducir la temperatura a 300 ° C a 30° min-1 y deje que se equilibre durante 10 minutos.

Nota: Nuestras temperaturas divulgadas se determinan mediante un termopar en el bloque de calentamiento. - Flujo de ultra alta pureza (99.999%) O2 gas en la cámara para llegar a una presión de 6,7 PA.

Nota: Cuando el oxígeno volado en la cámara, la presión es medida con un medidor de barotron. El gas se introduce usando un controlador de flujo másico, como parte de un sistema de lazo cerrado que estabiliza la presión en la cámara durante el crecimiento. - Limpiar los objetivos de los contaminantes restantes y prepararlos para el crecimiento de la ablación. Establece el destino seleccionado en trama y girar, de forma que el láser no está golpeando el mismo punto cada vez, asegúrese de que el obturador de sustrato está cerrado y ablar el objetivo de 2.000 impulsos a una frecuencia de 5 Hz.

Nota: El objetivo ahora es preparado, y el sistema está en las condiciones adecuadas (temperatura, presión, fluence) para la deposición. - Abra el obturador antes de la deposición. En estas condiciones, 10.000 pulsos a 6 Hz produce una película gruesa de ~ 80 nm.

Nota: Esta tasa de crecimiento se determinó por reflectividad de rayos x en el anterior trabajo16. - Después de la deposición, aumentar la presión parcial de oxígeno a 133 Pa (1,0 torr) para inhibir la formación de vacantes de oxígeno. Reducir la temperatura de la muestra a 40 ° C a 10 ° min-1. Al llegar a 40 ° C, cerrar el flujo de oxígeno y, después de la estabilización de la presión, abrir la válvula de compuerta entre la cámara y el bloqueo de carga. Levante el calentador y utilizar el brazo de transferencia para eliminar la placa de substrato de la Asamblea en la cerradura de la carga.

- El bloqueo de carga a la atmósfera de ventilación y quite la muestra usando la herramienta de traslado externo. Retire la muestra de la placa utilizando una hoja de afeitar y pulir el cristal de exposición para sacar la pintura de plata restantes y depositado el material. Repita el procedimiento a partir del paso 2.2 para el crecimiento adicional de la película.

- Antes de crecimiento, calentar el sustrato a 1.000 ° C durante 30 min a un ritmo 30 ° C min-1 en el vacío a dehydroxylize la superficie de cristal de MgO. Reducir la temperatura a 300 ° C a 30° min-1 y deje que se equilibre durante 10 minutos.

Resultados

Espectros de difracción de rayos x (DRX) se tomaron de ambos el preparado (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0.27 0.33) y (Mg0.25(1-x)Co0.25(1-x)Ni0.25(1-x )CuxZn0.25(1-x)) O (x = 0,11, 0.27) a granel de cerámica (figura 4a) y depósito de películas delgadas (Figura 4b). Estos datos demuestr...

Discusión

Han descrito y demostrado un protocolo para la síntesis de alta calidad y solo las láminas cristalinas de (Mg0.25(1-x)CoxNi0.25(1-x)Cu0.25(1-x)Zn0.25(1-x)) O (x = 0.20, 0.27 0.33) y (Mg0.25(1-x) Co0.25(1-x)Ni0.25(1-x)CuxZn0.25(1-x)) O (x = 0,11, 0.27) óxidos entropía estabilizada. Esperamos que estas técnicas de síntesis para ser aplicable a una amplia gama de composiciones estabilizado con entropía más s...

Divulgaciones

No tenemos nada que revelar.

Agradecimientos

Este trabajo fue financiado en parte por la subvención de la Fundación de ciencia nacional. DMR-0420785 (XPS). Agradecemos a la Universidad de Michigan Michigan Center para caracterización de materiales, (MC)2, para su asistencia con XPS y el laboratorio de la Universidad de Michigan Van Vlack para DRX. También nos gustaría agradecer a Thomas Kratofil por su asistencia con la preparación de materiales a granel.

Materiales

| Name | Company | Catalog Number | Comments |

| MAGNESIUM OXIDE 99.95% | Fisher | AA1468422 | |

| COBALT(II) OXIDE, 99.995% | Fisher | AA4435414 | |

| NICKEL(II) OXIDE 99.998% | Fisher | AA1081914 | |

| COPPER(II) OXIDE 99.995% | Fisher | AA1070014 | |

| ZINC OXIDE 99.99% | Fisher | AA8781230 | |

| TRICHLROETHLENE SEMICNDTR 9 | Fisher | AA39744K7 | |

| ACETONE SEMICNDTR GRD 99.5% | Fisher | AA19392K7 | |

| 2-PROPANOL ACS 99.5% | Fisher | A416S4 | |

| Mineral oil, pure | Acros Organics | AC415080010 | |

| alumina crucible | MTI Corporation | eq-ca-l50w40h20 | |

| ZIRCONIA (YSZ) GRINDING MEDIA | Inframat Advanced Materials | 4039GM-S010 | |

| SiC paper 320/600/800/1200 | South Bay Technology | SDA08032-25 | |

| MgO (100) substrate, 5x5x0.5 mm, 1SP | MTI Corporation | MGa050505S1 | |

| OXYGEN COMPRESSED ULTRA HIGH PURITY GRADE, 99.999% | Cryogenic Gases | OXYUHP | |

| NITROGEN COMPRESSED EXTRA DRY GRADE | Cryogenic Gases | NITEX |

Referencias

- Tsai, M. H., Yeh, J. W. High-Entropy Alloys: A Critical Review. Mater Res Lett. 2 (3), 107-123 (2014).

- Yeh, J. W., et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Adv Eng Mater. 6 (5), 299-303 (2004).

- Gao, M. C., Carney, C. S., Dogan, N., Jablonksi, P. D., Hawk, J. A., Alman, D. E. Design of Refractory High-Entropy Alloys. Jom. 67 (11), 2653-2669 (2015).

- Gludovatz, B., Hohenwarter, A., Catoor, D., Chang, E. H., George, E. P., Ritchie, R. O. A fracture-resistant high-entropy alloy for cryogenic applications. Science. 345 (6201), 1153-1158 (2014).

- Zou, Y., Ma, H., Spolenak, R. Ultrastrong ductile and stable high-entropy alloys at small scales. Nat Commun. 6, 7748 (2015).

- Poulia, A., Georgatis, E., Lekatou, A., Karantzalis, A. E. Microstructure and wear behavior of a refractory high entropy alloy. Int J Refract Met Hard Mater. 57, 50-63 (2016).

- Rost, C. M., et al. Entropy-stabilized oxides. Nat Commun. 6, 8485 (2015).

- Jiang, S., et al. A new class of high-entropy perovskite oxides. Scripta Mater. 142, 116-120 (2018).

- Gild, J., et al. High-Entropy Metal Diborides: A New Class of High-Entropy Materials and a New Type of Ultrahigh Temperature Ceramics. Sci Rep. 6 (October), 37946 (2016).

- Schlom, D. G. others Strain Tuning of Ferroelectric Thin Films. Annu Rev Mater Res. 37, 589-626 (2007).

- Zhao, T., et al. Electrical control of antiferromagnetic domains in multiferroic BiFeO3 films at room temperature. Nat Mater. 5 (10), 823-829 (2006).

- Borisov, P., Hochstrat, A., Chen, X., Kleemann, W., Binek, C. Magnetoelectric Switching of Exchange Bias. Phys Rev Lett. 94 (11), 117203 (2005).

- Weidenkaff, A., Robert, R., Aguirre, M., Bocher, L., Lippert, T., Canulescu, S. Development of thermoelectric oxides for renewable energy conversion technologies. Renew Energy. 33 (2), 342-347 (2008).

- Pickett, W. E. Electronic structure of the high-temperature oxide superconductors. Rev Mod Phys. 61 (2), 433-512 (1989).

- Berardan, D., Franger, S., Dragoe, D., Meena, A. K., Dragoe, N. Colossal dielectric constant in high entropy oxides. Phys Status Solidi - Rapid Res Lett. 10 (4), 328-333 (2016).

- Meisenheimer, P. B., Kratofil, T. J., Heron, J. T. Giant Enhancement of Exchange Coupling in Entropy-Stabilized Oxide Heterostructures. Sci Rep. 7 (1), 13344 (2017).

- Miracle, D. B. High-Entropy Alloys: A Current Evaluation of Founding Ideas and Core Effects and Exploring "Nonlinear Alloys.". Jom. , 1-7 (2017).

- Mannhart, J., Schlom, D. G. Oxide Interfaces-An Opportunity for Electronics. Science. 327 (5973), 1607-1611 (2010).

- Mundy, J. A., et al. Atomically engineered ferroic layers yield a room-temperature magnetoelectric multiferroic. Nature. 537 (7621), 523-527 (2016).

- Martin, L. W., Chu, Y. H., Ramesh, R. Advances in the growth and characterization of magnetic, ferroelectric, and multiferroic oxide thin films. Mater Sci Eng R Rep. 68 (4), 89-133 (2010).

- Saremi, S., et al. Enhanced Electrical Resistivity and Properties via Ion Bombardment of Ferroelectric Thin Films. Adv Mater. 28 (48), 10750-10756 (2016).

- Cullity, B. D., Weymouth, J. W. Elements of X-ray Diffraction. Am J Phys. 25 (6), 394-395 (1957).

- Rijnders, G. J. H. M., Koster, G., Blank, D. H. A., Rogalla, H. In situ monitoring during pulsed laser deposition of complex oxides using reflection high energy electron diffraction under high oxygen pressure. Appl Phys Lett. 70 (14), 1888-1890 (1997).

- Sullivan, M. C., et al. Complex oxide growth using simultaneous in situ reflection high-energy electron diffraction and x-ray reflectivity: When is one layer complete?. Appl Phys Lett. 106 (3), 031604 (2015).

- Eres, G., et al. Time-resolved study of SrTiO3 homoepitaxial pulsed-laser deposition using surface x-ray diffraction. Appl Phys Lett. 80 (18), 3379-3381 (2002).

- Fleet, A., Dale, D., Suzuki, Y., Brock, J. D. Observed Effects of a Changing Step-Edge Density on Thin-Film Growth Dynamics. Phys Rev Lett. 94 (3), 036102 (2005).

- Luca, G. D., Strkalj, N., Manz, S., Bouillet, C., Fiebig, M., Trassin, M. Nanoscale design of polarization in ultrathin ferroelectric heterostructures. Nat Commun. 8 (1), 1419 (2017).

- De Luca, G., Rossell, M. D., Schaab, J., Viart, N., Fiebig, M., Trassin, M. Domain Wall Architecture in Tetragonal Ferroelectric Thin Films. Adv Mater. 29 (7), (2017).

- Gruenewald, J. H., Nichols, J., Seo, S. S. A. Pulsed laser deposition with simultaneous in situ real-time monitoring of optical spectroscopic ellipsometry and reflection high-energy electron diffraction. Rev Sci Instrum. 84 (4), 043902 (2013).

- . MDC Vacuum Products | Vacuum Components, Chambers, Valves, Flanges & Fittings Available from: https://mdcvacuum.com/DisplayContentPageFull.aspx?cc=b8ca254a-cdc0-4b71-8603-af10ce18bbcb (2018)

- Dijkkamp, D., et al. Preparation of Y-Ba-Cu oxide superconductor thin films using pulsed laser evaporation from high Tc bulk material. Appl Phys Lett. 51 (8), 619-621 (1987).

- Biegalski, M. D., et al. Relaxor ferroelectricity in strained epitaxial SrTiO3 thin films on DyScO3 substrates. Appl Phys Lett. 88 (19), 192907 (2006).

- Schlom, D. G., Chen, L. Q., Pan, X., Schmehl, A., Zurbuchen, M. A. A Thin Film Approach to Engineering Functionality into Oxides. J Am Ceram Soc. 91 (8), 2429-2454 (2008).

- Damodaran, A. R., Breckenfeld, E., Chen, Z., Lee, S., Martin, L. W. Enhancement of Ferroelectric Curie Temperature in BaTiO3 Films via Strain-Induced Defect Dipole Alignment. Adv Mater. 26 (36), 6341-6347 (2014).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados