需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

使用基于检测器线圈的脉冲涡流传感器量化导电铁磁性材料的相对厚度

摘要

在这里,我们提出一个协议,用探测器线圈脉冲涡流传感器量化导电铁磁性材料的相对厚度(即,厚度相对于参考的百分比),同时克服校准要求。

摘要

通过无损评价(NDE)对导电铁磁性材料进行厚度定量是基础设施结构健康监测的重要组成部分,特别是用于评估大直径导电材料的状况。能源、水、石油和天然气领域的铁磁管。脉冲涡流 (PEC) 传感,尤其是基于探测器线圈的 PEC 传感器架构,多年来已成为服务于这一目的的有效手段。在以前的作品中,已经介绍了设计PEC传感器和处理信号的方法。近年来,研究了利用探测器线圈的时域PEC信号的衰变率进行厚度定量。这些工作证明,基于衰变率的方法对基于探测器线圈的传感器结构具有一定的抗性,对传感器形状和尺寸、线圈转动次数和激励电流等因素具有一定程度的抗扰度。此外,该方法在灰铸铁大管的NDE中显示出其有效性。根据这些文献,这项工作的重点是明确PEC传感器探测器线圈电压衰减率为基础的导电铁磁性材料厚度定量。然而,这种方法面临的挑战是校准的难度,特别是当涉及到诸如原位管道状况评估等应用时,因为测量某些管道材料的电气和磁性特性或获得校准样品在实践中是困难的。受这一挑战的激励,与估计以前某些工作所完成的实际厚度不同,这项工作提出了一种使用基于衰减率的方法量化相对厚度(即特定位置相对于最大厚度),无需校准。

引言

脉冲涡流(PEC)传感技术也许是涡流(EC)无损评估(NDE)技术系列中用途最广的成员,在缺陷检测和定量以及金属和金属结构的几何形状方面有许多应用。导电铁磁壁状结构的厚度定量,壁厚不超过几毫米至几十毫米,是基础设施结构健康监测领域的一项高需求工程服务。能源、水、石油和天然气行业通常都有由铁磁合金制造的关键基础设施,需要这种服务。虽然PEC传感器可以按照几种架构进行设计,但基于探测器线圈的架构被确定为在铁磁性材料2、3、4、5的状态评估中最为有效和最常用的。因此,基于检测线圈的PEC传感器架构为导电铁磁性材料厚度量化问题奠定了基础。

探测器线圈的PEC传感器架构通常由两个同心缠绕、空气芯、导电线圈2、3、4、5、6(通常是铜线圈)组成。风这些线圈呈圆形2、3、4、5、6是很常见的,但偶尔,矩形线圈6被使用。从传感器中的两个线圈中,一个作为激励线圈,另一个充当探测器线圈。在 PEC 传感器中,激励器线圈由电压脉冲激发 - 原则上可以描述为强步功能。此脉冲激发在传感器周围产生瞬态磁场(称为主磁场)。当传感器放置在导电测试件(例如,导电铁磁性壁状结构)附近时,此瞬态磁场在测试件中产生随时间变化的涡流。这些涡流产生一个二次磁场(称为次磁场),与主磁场相反。为了响应主磁场和二级磁场的产生效应,探测器线圈中会产生瞬态电压,这成为该工作感兴趣的时域 PEC 信号。

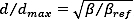

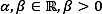

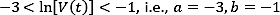

PEC传感器检测器线圈电压衰减率(表示为β)已报告6,7,8,以显示相称性 []2,当一个信号被获取,放置一个PEC传感器在磁渗透性的导电铁磁性层*,电导率=,和厚度d。虽然此衰减率信号特征对传感器尺寸、传感器形状和提升6、7、8等参数具有相当大的抗扰度,这使得衰减率非常适合具有挑战性的 NDE 方案,如原位管道状况评估9、10、11),但必须校准此功能(即,估计被检查材料的α,=±]),以便实现厚度(即)。 ,d) 量化。为了使传统的衰变率方法基于厚度定量6,8,这种校准必须通过提取校准样品6,8或涉及涡流为基础的材料属性表征方法12,13。或者,通过以相对厚度的形式表示厚度,可以避免校准的复杂性。假设进行 NDE 练习并从信号中提取α值,则从质量上代表测试件中最大厚度点的α值将被视为参考值(即αref

[]2,当一个信号被获取,放置一个PEC传感器在磁渗透性的导电铁磁性层*,电导率=,和厚度d。虽然此衰减率信号特征对传感器尺寸、传感器形状和提升6、7、8等参数具有相当大的抗扰度,这使得衰减率非常适合具有挑战性的 NDE 方案,如原位管道状况评估9、10、11),但必须校准此功能(即,估计被检查材料的α,=±]),以便实现厚度(即)。 ,d) 量化。为了使传统的衰变率方法基于厚度定量6,8,这种校准必须通过提取校准样品6,8或涉及涡流为基础的材料属性表征方法12,13。或者,通过以相对厚度的形式表示厚度,可以避免校准的复杂性。假设进行 NDE 练习并从信号中提取α值,则从质量上代表测试件中最大厚度点的α值将被视为参考值(即αref  _d最大值2);然后,任何其他位置的厚度可以表示为形式

_d最大值2);然后,任何其他位置的厚度可以表示为形式 中最大厚度的百分比,将相对厚度作为输出,这仍然是有用的定性信息作为 NDE 输出,也具有不必为*,进行校准的简单性。此处介绍的协议描述了为此应遵循的步骤。

中最大厚度的百分比,将相对厚度作为输出,这仍然是有用的定性信息作为 NDE 输出,也具有不必为*,进行校准的简单性。此处介绍的协议描述了为此应遵循的步骤。

由于衰减速率=显示了探测器线圈的PEC传感器架构的通用性,同时表现出对传感器设计参数以及升空6、7、8、14的抗扰度,因此,从业者可以使用他们选择的任何探测器线圈PEC传感系统,按照此处的协议进行相对厚度量化。导电铁磁性材料的PEC传感器设计示例可供感兴趣的读者15使用。这项工作中提出的信号和结果,是利用悉尼科技大学6、8号开发的PEC系统获得的。PEC系统获得代表结果的导电铁磁性材料是从澳大利亚悉尼9号、10号、11号管道试验台中提取的灰铸铁。

需要注意的是,本出版物中提出的方法、结果和讨论明确侧重于利用基于探测器线圈的PEC传感器架构的时域信号的衰减率对导电铁磁性材料进行厚度量化。该出版物没有包括关于PEC传感原则和传感器配置的一般惯例的更广泛讨论。其他已出版的作品16,17,18可以帮助读者更深入地了解PEC传感器配置,而不是基于探测器线圈的传感器架构。

Access restricted. Please log in or start a trial to view this content.

研究方案

1.从基于检测器线圈的 PEC 信号中提取衰减速率

- 以 ln_V(t)的对数形式表示可用的实验捕获 PEC 信号(即时域探测器线圈电压(表示为 V(t))。*以 ln_V(t) 表示的典型 PEC 信号如图1所示。

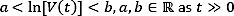

- 以 使信号满足

的条件

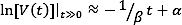

的条件 的形式找到线性区域。根据图1中的信号,

的形式找到线性区域。根据图1中的信号, 恰好是一个令人满意的、切实可行的线性区域。

恰好是一个令人满意的、切实可行的线性区域。 - 如图2所示,将直线模型

与确定线性区域内的实验信号数据拟合,并估计α的值。

与确定线性区域内的实验信号数据拟合,并估计α的值。

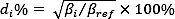

2. 相对厚度的量化

- 假设从在具有不同厚度的导电铁磁测试件上执行的 NDE 任务中获得了多个信号 (图 3)。首先,确定所有信号共有的线性区域,并提取α值。如图3中的信号所示,

似乎是一个充分和切实可行的线性区域。

似乎是一个充分和切实可行的线性区域。 - 选择最大值=值并将其标记为αref,因为最大α值原则上应对应于根据α

=d2相称性6、7、8的最大厚度。

=d2相称性6、7、8的最大厚度。 - 在

形式中表示相对厚度百分比,其中

形式中表示相对厚度百分比,其中 索引对应于第

索引对应于第 1 个度量。

1 个度量。

3. PEC_Signal_Processor安装

- PEC_Signal_Processor.exe找到该文件。双击该文件并允许执行。

- 当下面的界面出现时,单击"下一步"。当界面弹出时,指定要安装的文件位置,然后勾选复选框向桌面添加快捷方式以将软件图标添加到桌面。然后单击"下一步"。

- 指定所需的运行时环境的安装位置,然后单击"下一步"。如果已安装所需的运行时环境,只需单击"下一步"。

- 阅读并同意提示的许可条款和条件。然后单击"安装"。

- 安装完成后,单击"完成"。将显示桌面图标。

4. 信号的准备

- 确保 PEC 传感器输出 [原始信号,即V(t) ] 被布置为一个表。

- 将包含信号的表复制到桌面(或安装应用程序的父目录中的文件夹)。为方便起见,建议使用桌面。

5. 执行应用程序

- 双击桌面图标以运行应用程序。接口将打开。

- 通过单击"加载信号"选项卡加载信号,然后选择包含信号的文件,以便将信号导入软件接口。

- 等待,直到包含原始信号的表中包含的信号数出现在信号数 =前面。

- 单击绘图信号并观察以对数刻度绘制的信号。

- 单击"缩放"选项卡并调整线性区域清晰可见的绘图窗口。

- 观察后,确定线性区域的合理下边缘和上边距,并在可编辑文本空间中输入值。

- 单击"绘制边距"并等待以绿色绘制边距。

- 单击"提取要素"并观察直线线段如何以红色绘制。

- 单击"计算相对厚度"并观察如何绘制计算的相对厚度值的直方图。

- 单击"保存相对厚度"可保存计算的相对厚度值。提供文件名,然后单击"确定"。

- 通过再次单击"确定"确认文件名以确认文件名。相对厚度值将保存为桌面上的表。

Access restricted. Please log in or start a trial to view this content.

结果

本条内的代表性结果已使用作为参考文献的补充材料提供的PEC信号生成;如上所述,这些信号是在从澳大利亚悉尼的管道试验台提取的灰铸铁样品上捕获的,其位置和年份细节载于参考文献9、10、11。

图 1显示了从基于探测器线圈的 PEC 传感器捕获的时域信号(以对数...

Access restricted. Please log in or start a trial to view this content.

讨论

提出了一种使用基于探测器线圈的PEC传感器量化导电铁磁性材料的相对厚度(即厚度相对于参考材料的百分比)的协议。此方法的主要优点是能够克服校准要求(即克服测量或估计被检测材料的磁渗透性和导电性以实现厚度量化的需要)。该协议涉及时域 PEC 信号的对数表示、在信号后期阶段识别线性区域、将直线拟合到线性区域并提取衰减率(即α),并通过方程

Access restricted. Please log in or start a trial to view this content.

披露声明

作者没有要披露的利益冲突。作者希望推荐作品2、6、7、8、9、10、11作为补充阅读材料。

致谢

作者要感谢迈克尔·贝伦斯和达米思·阿贝瓦达纳在设计和实施几个传感硬件组件方面所作的贡献。阿伦·阿伦皮耶维奇、特雷莎·维达尔-卡莱亚、加米尼·迪萨纳亚克和萨拉斯·科达戈达发挥的研究监督作用,以及资助和与关键管道项目合作的所有个人和组织所作的贡献也得到了承认.

Access restricted. Please log in or start a trial to view this content.

材料

| Name | Company | Catalog Number | Comments |

| A Detector Coil-based PEC Sensing System. | N/A | The representative results in this work were generated using the PEC system developed by University of Technology Sydney (UTS), Australia and published in works 6,8. This system may be accessible to readers via collaborating with UTS. | |

| A suitable conductive ferromagnetic material of varying thickness. | N/A | The representative results in this work were generated by acquiring PEC measurements on grey cast iron test pieces extracted from a pipe test-bed located in Sydney Australia, whose location and vintage details are available in references 9-11. The pipe test-bed as well as the extracted calibration samples may be accessible to readers via collaborating with UTS. | |

| A computation platform for PEC signal processing | MathWorks, Natick, MA, USA. | A computation platform in which the PEC signal processing algorithm can be coded and executed is required. In this publication, PEC signal processing was done using a software executable named "PEC_Signal_Processor", produced using MATLAB R2017b, Publisher: MathWorks, Natick, MA, USA. | |

| An application that can produce a table containing raw PEC signals (e.g., Microsoft Office Excel). | Microsoft Corporation, One Microsoft Way, Redmond, Washington, USA. | Microsoft Office Excel (Office 16) was used for the work of this publication. |

参考文献

- García-Martín, J., Gómez-Gil, J., Vázquez-Sánchez, E. Non-destructive techniques based on eddy current testing. Sensors. 11 (3), 2525-2565 (2011).

- Huang, C., Wu, X., Xu, Z., Kang, Y. Ferromagnetic material pulsed eddy current testing signal modeling by equivalent multiple-coil-coupling approach. Non-Destructive Testing and Evaluation International. 44 (2), 163-168 (2011).

- Xu, Z., Wu, X., Li, J., Kang, Y. Assessment of wall thinning in insulated ferromagnetic pipes using the time-to-peak of differential pulsed eddy-current testing signals. Non-Destructive Testing and Evaluation International. 51, 24-29 (2012).

- Huang, C., Wu, X. An improved ferromagnetic material pulsed eddy current testing signal processing method based on numerical cumulative integration. Non-Destructive Testing and Evaluation International. 69, 35-39 (2015).

- Chen, X., Lei, Y. Electrical conductivity measurement of ferromagnetic metallic materials using pulsed eddy current method. Non-Destructive Testing and Evaluation International. 75, 33-38 (2015).

- Ulapane, N., Alempijevic, A., Valls Miro, J., Vidal-Calleja, T. Non-destructive evaluation of ferromagnetic material thickness using Pulsed Eddy Current sensor detector coil voltage decay rate. Non-Destructive Testing and Evaluation International. 100, 108-114 (2018).

- Ulapane, N., Nguyen, L., Valls Miro, J., Dissanayake, G. A Solution to the Inverse Pulsed Eddy Current Problem Enabling 3D Profiling. IEEE Conference on Industrial Electronics and Applications. , (2018).

- Ulapane, N., Alempijevic, A., Vidal Calleja, T., Valls Miro, J. Pulsed Eddy Current Sensing for Critical Pipe Condition Assessment. Sensors. 17 (10), 2208(2017).

- Valls Miro, J., et al. A live test-bed for the advancement of condition assessment and failure prediction research on critical pipes. Proceedings of the Leading-Edge Strategic Asset Management Conference (LESAM13). , (2013).

- Valls Miro, J., Ulapane, N., Shi, L., Hunt, D., Behrens, M. Robotic pipeline wall thickness evaluation for dense nondestructive testing inspection. Journal of Field Robotics. 35 (8), 1293-1310 (2018).

- Valls Miro, J., Hunt, D., Ulapane, N., Behrens, M. Towards Automatic Robotic NDT Dense Mapping for Pipeline Integrity Inspection. Field and Service Robotics. , Springer. Cham. 319-333 (2018).

- Chen, X., Lei, Y. Electrical conductivity measurement of ferromagnetic metallic materials using pulsed eddy current method. Non-Destructive Testing and Evaluation International. 75, 33-38 (2015).

- Desjardins, D., Krause, T. W., Clapham, L. Transient eddy current method for the characterization of magnetic permeability and conductivity. Non-Destructive Testing and Evaluation International. 80, 65-70 (2016).

- Chen, X., Lei, Y. Excitation current waveform for eddy current testing on the thickness of ferromagnetic plates. Non-Destructive Testing and Evaluation International. 66, 28-33 (2014).

- Ulapane, N., Nguyen, L., Valls Miro, J., Alempijevic, A., Dissanayake, G. Designing a pulsed eddy current sensing set-up for cast iron thickness assessment. 12th IEEE Conference on Industrial Electronics and Applications (ICIEA). , 901-906 (2017).

- Sophian, A., Tian, G., Fan, M. Pulsed eddy current non-destructive testing and evaluation: A review. Chinese Journal of Mechanical Engineering. 30 (3), 500(2017).

- Sophian, A., Tian, G. Y., Taylor, D., Rudlin, J. Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints. Sensors and Actuators A: Physical. 101 (1-2), 92-98 (2002).

- Li, P., et al. System identification-based frequency domain feature extraction for defect detection and characterization. Non-Destructive Testing and Evaluation International. 98, 70-79 (2018).

- Ulapane, N., Nguyen, L. Review of Pulsed-Eddy-Current Signal Feature-Extraction Methods for Conductive Ferromagnetic Material-Thickness Quantification. Electronics. 8 (5), 470(2019).

- Nguyen, L., Valls Miro, J., Shi, L., Vidal-Calleja, T. Gaussian Mixture Marginal Distributions for Modelling Remaining Pipe Wall Thickness of Critical Water Mains in Non-Destructive Evaluation. arXiv. , 01184(2019).

- Ulapane, N., et al. Gaussian process for interpreting pulsed eddy current signals for ferromagnetic pipe profiling. 2014 9th IEEE Conference on Industrial Electronics and Applications. , IEEE. 1762-1767 (2014).

- Ulapane, A. M. N. N. B. Nondestructive evaluation of ferromagnetic critical water pipes using pulsed eddy current testing (Doctoral dissertation). , University of Technology Sydney. (2016).

- Thiyagarajan, K., Kodagoda, S., Alvarez, J. K. An instrumentation system for smart monitoring of surface temperature. 2016 14thInternational Conference on Control, Automation, Robotics and Vision (ICARCV). , IEEE. 1-6 (2016).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L. Predictive analytics for detecting sensor failure using autoregressive integrated moving average model. 2017 12th IEEE Conference on Industrial Electronics and Applications (ICIEA). , IEEE. 1926-1931 (2017).

- Thiyagarajan, K. Robust sensor technologies combined with smart predictive analytics for hostile sewer infrastructures (Doctoral dissertation). , University of Technology Sydney. (2018).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L., Ranasinghe, R. Sensor failure detection and faulty data accommodation approach for instrumented wastewater infrastructures. IEEE Access. 6 (56), 562-574 (2018).

- Thiyagarajan, K., Kodagoda, S., Ranasinghe, R., Vitanage, D., Iori, G. Robust sensing suite for measuring temporal dynamics of surface temperature in sewers. Scientific Reports. 8, 16020(2018).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L., Wickramanayake, S. Gaussian Markov random fields for localizing reinforcing bars in concrete infrastructure. 35th International Symposium on Automation and Robotics in Construction. , IAARC. 1052-1058 (2018).

- Thiyagarajan, K., Kodagoda, S., Ulapane, N. Data-driven machine learning approach for predicting volumetric moisture content of concrete using resistance sensor measurements. 2016 IEEE 11th Conference on Industrial Electronics and Applications. , 1288-1293 (2016).

- Giovanangelia, N., et al. Design and Development of Drill-Resistance Sensor Technology for Accurately Measuring Microbiologically Corroded Concrete Depths. 36th International Symposium on Automation and Robotics in Construction. , (2019).

- Wickramanayake, S., Thiyagarajan, K., Kodagoda, S., Piyathilaka, L. Frequency Sweep Based Sensing Technology for Non-destructive Electrical Resistivity Measurement of Concrete. 36th International Symposium on Automation and Robotics in Construction. (771), (2019).

- Ulapane, N., Wickramanayake, S., Kodagoda, S. Pulsed Eddy Current Sensing for Condition Assessment of Reinforced Concrete. 14th IEEE Conference on Industrial Electronics and Applications. , (2020).

Access restricted. Please log in or start a trial to view this content.

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。