Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Quantifizierung der relativen Dicke leitfähiger ferromagnetischer Materialien mithilfe von Detektorspulen-basierten gepulsten Wirbelstromsensoren

In diesem Artikel

Zusammenfassung

Hier stellen wir ein Protokoll zur Quantifizierung der relativen Dicke (d. h. der prozentualen Dicke in Bezug auf eine Referenz) leitfähiger ferromagnetischer Materialien mit Detektorspulen-basierten Wirbelstromsensoren vor, während die Kalibrierung Anforderung.

Zusammenfassung

Die Dickenquantifizierung leitfähiger ferromagnetischer Materialien mittels zerstörungsfreier Bewertung (NDE) ist ein entscheidender Bestandteil der strukturellen Gesundheitsüberwachung der Infrastruktur, insbesondere zur Beurteilung des Zustands leitfähiger Großdurchmesser ferromagnetische Rohre in den Bereichen Energie, Wasser, Öl und Gas. Die PEC-Sensorik (Pulsed eddy current), insbesondere die auf Detektorspulen basierende PEC-Sensorarchitektur, hat sich im Laufe der Jahre als wirksames Mittel für diesen Zweck etabliert. In früheren Arbeiten wurden Ansätze zur Entwicklung von PEC-Sensoren sowie zur Verarbeitung von Signalen vorgestellt. In den letzten Jahren wurde die Verwendung der Zerfallsrate des Detektors spulenbasierte Zeitdomäne PEC Signal zum Zweck der Dickenquantifizierung untersucht. Solche Arbeiten haben gezeigt, dass die zerfallsratenbasierte Methode die Allgemeine der sensorbasierten Sensorarchitektur des Detektors hält, mit einem gewissen Grad an Immunität gegenüber Faktoren wie Sensorform und -größe, Anzahl der Spulendrehungen und Anregungsstrom. Darüber hinaus hat diese Methode ihre Wirksamkeit in NDE von großen Rohren aus Grauguss gezeigt. Im Anschluss an diese Literatur liegt der Schwerpunkt dieser Arbeit explizit auf der Quantifizierung der PEC-Sensordetektor-Spulenspannung, die auf leitfähiger ferromagnetischer Materialdicke basiert. Die Herausforderung bei dieser Methode besteht jedoch in der Schwierigkeit der Kalibrierung, insbesondere wenn es um Anwendungen wie die In-situ-Rohrzustandsbewertung seit der Messung der elektrischen und magnetischen Eigenschaften bestimmter Rohrmaterialien oder der Erlangung einer Kalibrierung geht. Proben ist in der Praxis schwierig. Motiviert durch diese Herausforderung, im Gegensatz zur Schätzung der tatsächlichen Dicke, wie sie bei einigen früheren Arbeiten durchgeführt wurde, stellt diese Arbeit ein Protokoll für die Verwendung der auf Zerfallsrate basierenden Methode zur Quantifizierung der relativen Dicke dar (d. h. die Dicke eines bestimmten Ortes in Bezug auf maximale Dicke), ohne die Notwendigkeit für die Kalibrierung.

Einleitung

Die Gepulste Wirbelstrom-Sensortechnik (PEC) ist vielleicht das vielseitigste Mitglied der Familie der wirbelkraftigen (EC) Zerstörungstechniken (EC) und hat viele Anwendungen bei der Erkennung und Quantifizierung von Defekten sowie der Geometrie von Metallen und metallischen Strukturen1. Die Dickenquantifizierung leitfähiger ferromagnetischer wandähnlicher Strukturen mit Wandstärken von nicht mehr als wenigen Millimetern bis zu wenigen Dutzend Millimetern ist ein gefragter Ingenieursservice im Bereich der strukturellen Gesundheitsüberwachung der Infrastruktur. Kritische Infrastrukturen aus ferromagnetischen Legierungen, die diesen Service erfordern, sind in der Energie-, Wasser-, Öl- und Gasindustrie allgemein verfügbar. Während PEC-Sensoren nach mehreren Architekturen entworfen werden können, wurde die detektorspulenbasierte Architektur als die effektivste und am häufigsten verwendete bei der Zustandsbeurteilung ferromagnetischer Materialien2,3,4,5bestimmt. Daher ist es die Detektorspulen-basierte PEC-Sensorarchitektur, die den Grundstein für das Problem der Dickenquantifizierung leitfähiger ferromagnetischer Materialien legt.

Die detektorspulenbasierte PEC-Sensorarchitektur besteht in der Regel aus zwei konzentrisch gewickelten, luftentkernten, leitfähigen Spulen2,3,4,5,6 (typischerweise Kupferspulen). Es ist durchaus üblich, diese Spulen zu winden, um in Form2,3,4,5,6, aber gelegentlich, rechteckige geformte Spulen6 verwendet wurden. Von den beiden Spulen im Sensor verhält sich eine wie eine Erregerspule, während die andere als Detektorspule fungiert. Bei einem PEC-Sensor wird die Exziterspule durch einen Spannungsimpuls angeregt - was grundsätzlich als Heaviside Step-Funktion charakterisiert werden kann. Diese gepulste Anregung erzeugt ein transientes Magnetfeld (das so genannte Primärfeld) um den Sensor. Wenn der Sensor neben einem leitfähigen Prüfstück platziert wird (z. B. eine leitfähige ferromagnetische wandähnliche Struktur), induziert dieses transiente Magnetfeld zeitunterschiedliche Wirbelströme im Prüfstück. Diese Wirbelströme erzeugen ein sekundäres Magnetfeld (das so genannte Sekundärfeld), das sich dem Primärfeld widersetzt. Als Reaktion auf die resultierende Wirkung des Primär- und Sekundärfeldes wird eine transiente Spannung in der Detektorspule induziert - was zum Zeitbereich PEC-Interessensignal für diese Arbeit wird.

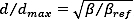

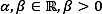

Der PEC-Sensordetektor Spulenspannungs-Zerfallsrate (bezeichnet als )wurde6, 7,8 berichtet, um die Proportionalität zu zeigen,  wenn ein Signal erfasst wird, das einen PEC-Sensor über einer leitfähigen ferromagnetischen Schicht magnetischer Permeabilität , elektrischer Leitfähigkeit undDicke dplatziert. Obwohl diese Zerfallsrate Signalfunktion erhebliche Immunität gegenüber Parametern wie Sensorgröße, Sensorform und Abheben 6,7,8, hat, was die Zerfallsrate für anspruchsvolle NDE-Szenarien wie die In-situ-Rohrzustandsbewertung9,10,11ermöglicht, macht, muss diese Funktion kalibriert werden (d. h. , , des zu prüfenden Materials), um eine Dicke zu ermöglichen (d. h. , d) Quantifizierung. Um konventionelle Methoden der zerfallsratenen Dickenquantifizierung6,8zu ermöglichen, muss diese Kalibrierung durch Extraktion der Kalibrierproben6,8 oder durch Einbeziehung von Wirbelstrom-basierten Materialeigenschaftencharakterisierungsmethoden12,13erfolgen. Alternativ kann die Komplexität der Kalibrierung vermieden werden, indem die Dicke in Form einer relativen Dicke dargestellt wird. Angenommen, es wird eine NDE-Übung durchgeführt und die Werte werden aus Signalen extrahiert, dann wird der qualitative Wert des maximalen Dickenpunkts im Prüfstück als Referenz betrachtet (d. h. die Werte von .ref.

wenn ein Signal erfasst wird, das einen PEC-Sensor über einer leitfähigen ferromagnetischen Schicht magnetischer Permeabilität , elektrischer Leitfähigkeit undDicke dplatziert. Obwohl diese Zerfallsrate Signalfunktion erhebliche Immunität gegenüber Parametern wie Sensorgröße, Sensorform und Abheben 6,7,8, hat, was die Zerfallsrate für anspruchsvolle NDE-Szenarien wie die In-situ-Rohrzustandsbewertung9,10,11ermöglicht, macht, muss diese Funktion kalibriert werden (d. h. , , des zu prüfenden Materials), um eine Dicke zu ermöglichen (d. h. , d) Quantifizierung. Um konventionelle Methoden der zerfallsratenen Dickenquantifizierung6,8zu ermöglichen, muss diese Kalibrierung durch Extraktion der Kalibrierproben6,8 oder durch Einbeziehung von Wirbelstrom-basierten Materialeigenschaftencharakterisierungsmethoden12,13erfolgen. Alternativ kann die Komplexität der Kalibrierung vermieden werden, indem die Dicke in Form einer relativen Dicke dargestellt wird. Angenommen, es wird eine NDE-Übung durchgeführt und die Werte werden aus Signalen extrahiert, dann wird der qualitative Wert des maximalen Dickenpunkts im Prüfstück als Referenz betrachtet (d. h. die Werte von .ref.  max2); dann kann die Dicke eines anderen Ortes als Prozentsatz der

max2); dann kann die Dicke eines anderen Ortes als Prozentsatz der  maximalen Dicke in der Form dargestellt werden, die eine relative Dicke als Ausgabe darstellt, was immer noch nützliche qualitative Informationen als NDE-Ausgabe ist, die auch die Einfachheit trägt, nicht fürdie Kalibrierung für . Das hier vorgestellte Protokoll beschreibt die Schritte, die zu diesem Zweck zu befolgen sind.

maximalen Dicke in der Form dargestellt werden, die eine relative Dicke als Ausgabe darstellt, was immer noch nützliche qualitative Informationen als NDE-Ausgabe ist, die auch die Einfachheit trägt, nicht fürdie Kalibrierung für . Das hier vorgestellte Protokoll beschreibt die Schritte, die zu diesem Zweck zu befolgen sind.

Da die Zerfallsrate der Detektorspulen-basierten PEC-Sensorarchitektur die Allgemeingültigkeit zeigt und gleichzeitig Immunität gegenüber Parametern des Sensordesigns sowie abhebt6,7,8,14zeigt, können Praktiker jedes Detektorspulen-basiertes PEC-Sensorsystem ihrer Wahl auf einem geeigneten leitfähigen ferromagnetischen Material verwenden, um eine relative Dickenquantifizierung nach dem Protokoll hier durchzuführen. Für interessierte Leser steht ein PEC-Sensor-Designbeispiel für ein leitfähiges ferromagnetisches Material zur Verfügung15. Die in dieser Arbeit vorgestellten Signale und Ergebnisse wurden mit dem PEC-System der University of Technology Sydney6,8erworben. Das leitfähige ferromagnetische Material, das für repräsentative Ergebnisse des PEC-Systems verwendet wird, ist Grauguss, das aus einem Rohrprüfstand9,10,11 in Sydney Australien extrahiert wird.

Es sei darauf hingewiesen, dass sich die in dieser Publikation vorgestellten Methoden, Ergebnisse und Diskussionen explizit auf die Verwendung der Zeitdomänensignalrate des Detektors, der spulenbasierten PEC-Sensorarchitektur für die Dickenquantifizierung leitfähiger ferromagnetischer Materialien konzentrieren. Die Veröffentlichung enthält keine breitere Diskussion über allgemeine Konventionen der PEC-Sensorprinzipien und Sensorkonfigurationen. Andere veröffentlichte Arbeiten16,17,18 können für Leser nützlich sein, um mehr Einblick in andere PEC-Sensorkonfigurationen als die auf Detektorspule basierende Sensorarchitektur zu erhalten.

Protokoll

1. Extraktion der Zerfallsrate aus einem verfügbaren Detektorspulen-basierten PEC-Signal

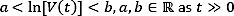

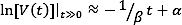

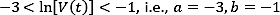

- Geben Sie ein verfügbares experimentell erfasstes PEC-Signal (d. h. eine Zeitdomänendetektor-Spulenspannung (bezeichnet als V(t))) in der logarithmischen Form von ln[V(t)] aus. Ein typisches PEC-Signal, das in Form von ln[V(t)] ausgedrückt wird, ist in Abbildung 1dargestellt.

- Finden Sie einen linearen

Bereich in Form von so,

Bereich in Form von so,

dass das Signal die Bedingung erfüllt, wo . Wie das Signal in

dass das Signal die Bedingung erfüllt, wo . Wie das Signal in  Abbildung 1, geschieht, um eine zufriedenstellende und praktikable lineare Region.

Abbildung 1, geschieht, um eine zufriedenstellende und praktikable lineare Region. - Wie in Abbildung 2dargestellt, passen

Sie das geradlinige Modell an die experimentellen Signaldaten innerhalb des identifizierten linearen Bereichs an, und schätzen Sie den Wert von .

Sie das geradlinige Modell an die experimentellen Signaldaten innerhalb des identifizierten linearen Bereichs an, und schätzen Sie den Wert von .

2. Quantifizierung der relativen Dicke

- Angenommen, es gibt mehrere Signale (Abbildung 3), die von einer NDE-Aufgabe erfasst werden, die an einem leitfähigen ferromagnetischen Prüfling mit unterschiedlicher Dicke ausgeführt wird. Identifizieren Sie zunächst einen linearen Bereich, der allen Signalen gemeinsam ist, und extrahieren Sie die Werte von . Gemäß den Signalen in

Abbildung 3scheint eine angemessene und praktikable lineare Region zu sein.

Abbildung 3scheint eine angemessene und praktikable lineare Region zu sein. - Wählen Sie den maximalen Wert aus und beschriften Sie ihn als "ref", da der maximale Wert grundsätzlich der maximalen Dicke entsprechen sollte, entsprechend der

Proportionalität6,7,8.

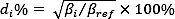

Proportionalität6,7,8. - Express relativer Dickenprozentsatz

in der

in der  Form

Form  , wobei der Index der th-Messung entspricht.

, wobei der Index der th-Messung entspricht.

3. PEC_Signal_Processor Installation

- Suchen Sie die Datei PEC_Signal_Processor.exe. Doppelklicken Sie auf die Datei und lassen Sie die Ausführung zu.

- Wenn die folgende Schnittstelle angezeigt wird, klicken Sie auf Weiter. Wenn die Benutzeroberfläche angezeigt wird, geben Sie den Speicherort der Datei für die Installation an, und aktivieren Sie das Kontrollkästchen Eine Verknüpfung zum Desktop hinzufügen, um das Softwaresymbol zum Desktop hinzuzufügen. Klicken Sie dann auf Weiter.

- Geben Sie den Installationsort für die erforderliche Laufzeitumgebung an, und klicken Sie dann auf Weiter. Wenn die erforderliche Laufzeitumgebung bereits installiert ist, klicken Sie einfach auf Weiter.

- Lesen Sie und stimmen Sie den Lizenzbedingungen zu. Klicken Sie dann auf Installieren.

- Klicken Sie auf Fertig stellen, wenn die Installation abgeschlossen ist. Das Desktopsymbol wird angezeigt.

4. Vorbereitung von Signalen

- Stellen Sie sicher, dass die PEC-Sensorausgänge [Rohsignale, d.h. V(t)] als Tabelle angeordnet sind.

- Kopieren Sie die Tabelle mit Signalen auf den Desktop (oder in einen Ordner, der im übergeordneten Verzeichnis enthalten ist, in dem die Anwendung installiert ist). Der Einfachheit halber wird der Desktop empfohlen.

5. Ausführung der Anwendung

- Doppelklicken Sie auf das Desktopsymbol, um die Anwendung auszuführen. Die Schnittstelle wird geöffnet.

- Laden Sie Signale, indem Sie auf die Registerkarte Signale laden klicken und wählen Sie die Datei mit den Signalen aus, um die Signale in die Software-Schnittstelle zu importieren.

- Warten Sie, bis die Anzahl der Signale, die in der Tabelle enthalten sind, die Rohsignale enthält, vor der Anzahl der Signale =angezeigt wird.

- Klicken Sie auf Plot-Signale und beobachten Sie die Signale, die in logarithmischer Skala geplottet werden.

- Klicken Sie auf die Registerkarte Zoom, und passen Sie das Plotfenster an, damit der lineare Bereich deutlich sichtbar ist.

- Entscheiden Sie sich nach der Beobachtung für angemessene untere und obere Ränder für den linearen Bereich und geben Sie die Werte in den bearbeitbaren Textbereichen ein.

- Klicken Sie auf Plot-Ränder und warten Sie, bis die Ränder grün dargestellt werden.

- Klicken Sie auf Features extrahieren und beobachten Sie, wie geradlinige Segmente rot dargestellt werden.

- Klicken Sie auf Relative Dicke berechnen und beobachten Sie, wie ein Histogramm berechneter relativer Dickenwerte dargestellt wird.

- Klicken Sie auf Relative Dicke speichern, um die berechneten relativen Dickenwerte zu speichern. Geben Sie einen Dateinamen an, und klicken Sie auf OK.

- Bestätigen Sie den Dateinamen, indem Sie erneut auf OK klicken, um den Dateinamen zu bestätigen. Die relativen Dickenwerte werden als Tabelle auf dem Desktop gespeichert.

Ergebnisse

Repräsentative Ergebnisse in diesem Abschnitt wurden mit den PEC-Signalen generiert, die als ergänzendes Material mit Bezug8bereitgestellt wurden; Wie oben erwähnt, wurden die Signale auf graugusseisernen Proben aus dem Rohrprüfstand in Sydney Australien aufgenommen, deren Standort und Vintage-Details in den Referenzen9,10,11angegeben sind.

Abbildung 1<...

Diskussion

Es wurde ein Protokoll zur Quantifizierung der relativen Dicke (d. h. der prozentualen Dicke in Bezug auf eine Referenz) leitfähiger ferromagnetischer Materialien mit Detektorspulen-basierten PEC-Sensoren vorgestellt. Der Hauptvorteil dieser Methode ist die Fähigkeit, die Kalibrierungsanforderung zu überwinden (d. h. die Notwendigkeit zu überwinden, die magnetische Durchlässigkeit und elektrische Leitfähigkeit des zu prüfenden Materials zu messen oder zu schätzen, um eine Dickenquantifizierung zu ermöglichen). D...

Offenlegungen

Autoren haben keine Interessenkonflikte offenzulegen. Die Autoren möchten Werke2,6,7,8,9,10,11 als zusätzliches Lesematerial empfehlen.

Danksagungen

Die Autoren würdigen die Beiträge von Michael Behrens und Damith Abeywardana bei der Konzeption und Implementierung mehrerer Sensor-Hardwarekomponenten. Forschungsaufsichtsrollen von Alen Alempijevic, Teresa Vidal-Calleja, Gamini Dissanayake und Sarath Kodagoda sowie Beiträge aller Personen und Organisationen, die das Critical Pipes Project finanziert und mit ihnen kooperiert haben, werden ebenfalls anerkannt. .

Materialien

| Name | Company | Catalog Number | Comments |

| A Detector Coil-based PEC Sensing System. | N/A | The representative results in this work were generated using the PEC system developed by University of Technology Sydney (UTS), Australia and published in works 6,8. This system may be accessible to readers via collaborating with UTS. | |

| A suitable conductive ferromagnetic material of varying thickness. | N/A | The representative results in this work were generated by acquiring PEC measurements on grey cast iron test pieces extracted from a pipe test-bed located in Sydney Australia, whose location and vintage details are available in references 9-11. The pipe test-bed as well as the extracted calibration samples may be accessible to readers via collaborating with UTS. | |

| A computation platform for PEC signal processing | MathWorks, Natick, MA, USA. | A computation platform in which the PEC signal processing algorithm can be coded and executed is required. In this publication, PEC signal processing was done using a software executable named "PEC_Signal_Processor", produced using MATLAB R2017b, Publisher: MathWorks, Natick, MA, USA. | |

| An application that can produce a table containing raw PEC signals (e.g., Microsoft Office Excel). | Microsoft Corporation, One Microsoft Way, Redmond, Washington, USA. | Microsoft Office Excel (Office 16) was used for the work of this publication. |

Referenzen

- García-Martín, J., Gómez-Gil, J., Vázquez-Sánchez, E. Non-destructive techniques based on eddy current testing. Sensors. 11 (3), 2525-2565 (2011).

- Huang, C., Wu, X., Xu, Z., Kang, Y. Ferromagnetic material pulsed eddy current testing signal modeling by equivalent multiple-coil-coupling approach. Non-Destructive Testing and Evaluation International. 44 (2), 163-168 (2011).

- Xu, Z., Wu, X., Li, J., Kang, Y. Assessment of wall thinning in insulated ferromagnetic pipes using the time-to-peak of differential pulsed eddy-current testing signals. Non-Destructive Testing and Evaluation International. 51, 24-29 (2012).

- Huang, C., Wu, X. An improved ferromagnetic material pulsed eddy current testing signal processing method based on numerical cumulative integration. Non-Destructive Testing and Evaluation International. 69, 35-39 (2015).

- Chen, X., Lei, Y. Electrical conductivity measurement of ferromagnetic metallic materials using pulsed eddy current method. Non-Destructive Testing and Evaluation International. 75, 33-38 (2015).

- Ulapane, N., Alempijevic, A., Valls Miro, J., Vidal-Calleja, T. Non-destructive evaluation of ferromagnetic material thickness using Pulsed Eddy Current sensor detector coil voltage decay rate. Non-Destructive Testing and Evaluation International. 100, 108-114 (2018).

- Ulapane, N., Nguyen, L., Valls Miro, J., Dissanayake, G. A Solution to the Inverse Pulsed Eddy Current Problem Enabling 3D Profiling. IEEE Conference on Industrial Electronics and Applications. , (2018).

- Ulapane, N., Alempijevic, A., Vidal Calleja, T., Valls Miro, J. Pulsed Eddy Current Sensing for Critical Pipe Condition Assessment. Sensors. 17 (10), 2208 (2017).

- Valls Miro, J., et al. A live test-bed for the advancement of condition assessment and failure prediction research on critical pipes. Proceedings of the Leading-Edge Strategic Asset Management Conference (LESAM13). , (2013).

- Valls Miro, J., Ulapane, N., Shi, L., Hunt, D., Behrens, M. Robotic pipeline wall thickness evaluation for dense nondestructive testing inspection. Journal of Field Robotics. 35 (8), 1293-1310 (2018).

- Valls Miro, J., Hunt, D., Ulapane, N., Behrens, M. Towards Automatic Robotic NDT Dense Mapping for Pipeline Integrity Inspection. Field and Service Robotics. , 319-333 (2018).

- Chen, X., Lei, Y. Electrical conductivity measurement of ferromagnetic metallic materials using pulsed eddy current method. Non-Destructive Testing and Evaluation International. 75, 33-38 (2015).

- Desjardins, D., Krause, T. W., Clapham, L. Transient eddy current method for the characterization of magnetic permeability and conductivity. Non-Destructive Testing and Evaluation International. 80, 65-70 (2016).

- Chen, X., Lei, Y. Excitation current waveform for eddy current testing on the thickness of ferromagnetic plates. Non-Destructive Testing and Evaluation International. 66, 28-33 (2014).

- Ulapane, N., Nguyen, L., Valls Miro, J., Alempijevic, A., Dissanayake, G. Designing a pulsed eddy current sensing set-up for cast iron thickness assessment. 12th IEEE Conference on Industrial Electronics and Applications (ICIEA). , 901-906 (2017).

- Sophian, A., Tian, G., Fan, M. Pulsed eddy current non-destructive testing and evaluation: A review. Chinese Journal of Mechanical Engineering. 30 (3), 500 (2017).

- Sophian, A., Tian, G. Y., Taylor, D., Rudlin, J. Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints. Sensors and Actuators A: Physical. 101 (1-2), 92-98 (2002).

- Li, P., et al. System identification-based frequency domain feature extraction for defect detection and characterization. Non-Destructive Testing and Evaluation International. 98, 70-79 (2018).

- Ulapane, N., Nguyen, L. Review of Pulsed-Eddy-Current Signal Feature-Extraction Methods for Conductive Ferromagnetic Material-Thickness Quantification. Electronics. 8 (5), 470 (2019).

- Nguyen, L., Valls Miro, J., Shi, L., Vidal-Calleja, T. Gaussian Mixture Marginal Distributions for Modelling Remaining Pipe Wall Thickness of Critical Water Mains in Non-Destructive Evaluation. arXiv. , 01184 (2019).

- Ulapane, N., et al. Gaussian process for interpreting pulsed eddy current signals for ferromagnetic pipe profiling. 2014 9th IEEE Conference on Industrial Electronics and Applications. , 1762-1767 (2014).

- Ulapane, A. M. N. N. B. . Nondestructive evaluation of ferromagnetic critical water pipes using pulsed eddy current testing (Doctoral dissertation). , (2016).

- Thiyagarajan, K., Kodagoda, S., Alvarez, J. K. An instrumentation system for smart monitoring of surface temperature. 2016 14thInternational Conference on Control, Automation, Robotics and Vision (ICARCV). , 1-6 (2016).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L. Predictive analytics for detecting sensor failure using autoregressive integrated moving average model. 2017 12th IEEE Conference on Industrial Electronics and Applications (ICIEA). , 1926-1931 (2017).

- Thiyagarajan, K. . Robust sensor technologies combined with smart predictive analytics for hostile sewer infrastructures (Doctoral dissertation). , (2018).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L., Ranasinghe, R. Sensor failure detection and faulty data accommodation approach for instrumented wastewater infrastructures. IEEE Access. 6 (56), 562-574 (2018).

- Thiyagarajan, K., Kodagoda, S., Ranasinghe, R., Vitanage, D., Iori, G. Robust sensing suite for measuring temporal dynamics of surface temperature in sewers. Scientific Reports. 8, 16020 (2018).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L., Wickramanayake, S. Gaussian Markov random fields for localizing reinforcing bars in concrete infrastructure. 35th International Symposium on Automation and Robotics in Construction. , 1052-1058 (2018).

- Thiyagarajan, K., Kodagoda, S., Ulapane, N. Data-driven machine learning approach for predicting volumetric moisture content of concrete using resistance sensor measurements. 2016 IEEE 11th Conference on Industrial Electronics and Applications. , 1288-1293 (2016).

- Giovanangelia, N., et al. Design and Development of Drill-Resistance Sensor Technology for Accurately Measuring Microbiologically Corroded Concrete Depths. 36th International Symposium on Automation and Robotics in Construction. , (2019).

- Wickramanayake, S., Thiyagarajan, K., Kodagoda, S., Piyathilaka, L. Frequency Sweep Based Sensing Technology for Non-destructive Electrical Resistivity Measurement of Concrete. 36th International Symposium on Automation and Robotics in Construction. (771), (2019).

- Ulapane, N., Wickramanayake, S., Kodagoda, S. Pulsed Eddy Current Sensing for Condition Assessment of Reinforced Concrete. 14th IEEE Conference on Industrial Electronics and Applications. , (2020).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten