Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Cuantificación del espesor relativo de los materiales ferromagnéticos conductores mediante sensores de corriente de eddy pulsados basados en bobinas detectores

En este artículo

Resumen

Aquí, presentamos un protocolo para cuantificar el espesor relativo (es decir, el grosor como porcentaje con respecto a una referencia) de los materiales ferromagnéticos conductores utilizando sensores de corriente de represión pulsada a base de bobina detector, mientras supera la calibración Requisito.

Resumen

La cuantificación del espesor de los materiales ferromagnéticos conductores mediante una evaluación no destructiva (NDE) es un componente crucial de la vigilancia estructural de la salud de la infraestructura, especialmente para evaluar el estado de la tuberías ferromagnéticas que se encuentran en los sectores de energía, agua, petróleo y gas. La sensibilidad de corriente de reventado pulsada (PEC), especialmente la arquitectura de sensores PEC basada en bobinas detectoras, se ha establecido a lo largo de los años como un medio eficaz para servir a este propósito. En trabajos anteriores se han presentado enfoques para el diseño de sensores PEC, así como señales de procesamiento. En los últimos años, se ha estudiado el uso de la tasa de descomposición de la señal PEC de dominio de tiempo basada en bobinas del detector con el fin de cuantificar el espesor. Tales trabajos han establecido que el método basado en la tasa de descomposición mantiene la generalidad de la arquitectura del sensor basado en bobina del detector, con un grado de inmunidad a factores tales como la forma y el tamaño del sensor, el número de giros de bobina y la corriente de excitación. Además, este método ha demostrado su eficacia en NDE de grandes tuberías de hierro fundido gris. Siguiendo esta literatura, el enfoque de este trabajo es explícitamente PEC sensor de tensión de la bobina de la tasa de descomposición basada en la cuantificación del espesor del material ferromagnético conductor. Sin embargo, el desafío al que se enfrenta este método es la dificultad de calibración, especialmente cuando se trata de aplicaciones como la evaluación de la condición de tubería in situ desde la medición de las propiedades eléctricas y magnéticas de ciertos materiales de tuberías o la obtención de calibración muestras es difícil en la práctica. Motivado por ese desafío, en contraste con la estimación del grosor real como lo hacen algunos trabajos anteriores, este trabajo presenta un protocolo para utilizar el método basado en la tasa de descomposición para cuantificar el espesor relativo (es decir, el grosor de una ubicación en particular con respecto a un espesor máximo), sin necesidad de calibración.

Introducción

La técnica de detección de corriente de eddy pulsada (PEC) es quizás el miembro más versátil de la familia de técnicas de evaluación no destructiva (NDE) de corriente lúcida (CE) y tiene muchas aplicaciones en la detección y cuantificación de defectos, y la geometría de metales y estructuras metálicas1. La cuantificación de espesordeo de estructuras conductoras en forma de muro ferromagnético, con espesores de pared de no más de unos pocos milímetros a unas pocas decenas de milímetros, es un servicio de ingeniería de alta demanda en el campo de la monitorización estructural de la salud de la infraestructura. La infraestructura crítica hecha de aleaciones ferromagnéticas que requieren este servicio está comúnmente disponible en las industrias de energía, agua, petróleo y gas. Mientras que los sensores PEC se pueden diseñar siguiendo varias arquitecturas, se determinó que la arquitectura basada en bobinas detectoras era la más eficaz y comúnmente utilizada en la evaluación de condiciones de los materiales ferromagnéticos2,3,4,5. Por lo tanto, es la arquitectura del sensor PEC basado en bobina detector a base de la base de la base de la base para el problema de la cuantificación de espesor de los materiales ferromagnéticos conductores.

La arquitectura del sensor PEC basada en bobinadetector se compone típicamente de dos heridas concéntricas, con núcleo de aire, bobinas conductoras2,3,4,5,6 (típicamente bobinas de cobre). Es bastante común enrollar estas bobinas para ser circulares en forma2,3,4,5,6, pero de vez en cuando, se han utilizado bobinas de forma rectangular6. De las dos bobinas en el sensor, uno se comporta como una bobina excitadora mientras que el otro actúa como la bobina del detector. En un sensor PEC, la bobina excitadora se excita por un pulso de voltaje - algo que se puede caracterizar como una función de paso de heaviside en principio. Esta excitación pulsada genera un campo magnético transitorio (llamado campo primario) alrededor del sensor. Cuando el sensor se coloca adyacente a una pieza de prueba conductora (por ejemplo, una estructura conductora en forma de pared ferromagnética), este campo magnético transitorio induce corrientes de reflujo variables de tiempo en la pieza de ensayo. Estas corrientes de reflujo generan un campo magnético secundario (llamado campo secundario) que se opone al campo primario. En respuesta al efecto resultante de los campos primario y secundario, se induce una tensión transitoria en la bobina del detector, que se convierte en la señal PEC de dominio del tiempo de interés para este trabajo.

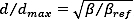

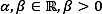

Se ha notificado la tasa de descomposición de la tensión de la bobina del detector de sensor es de la tensión (denotada como )6,7 ,8 para mostrar la proporcionalidad  de la clase 2 , cuando se adquiere una señal colocando un sensor PEC por encima de una capa ferromagnética conductora de permeabilidad magnética , conductividad eléctrica y espesor d. Aunque esta característica de señal de tasa de descomposición tiene una inmunidad considerable a parámetros tales como el tamaño del sensor, la forma del sensor y el despegue6,7,8, lo que hace que la tasa de descomposición sea altamente deseable para escenarios de NDE desafiantes, como la evaluación de la condición de tubería in situ9,10,11, esta característica debe calibrarse (es decir, , de la tasa de que se está inspeccionando el material que se está inspeccionando) para permitir estimar el espesor (es decir. , d) cuantificación. Para permitir métodos convencionales de cuantificación de espesor basada en la tasa de descomposición6,8, esta calibración debe realizarse extrayendo muestras de calibración6,8 o implicando métodos de caracterización de propiedades de materiales basados en corriente de eddy12,13. Alternativamente, la complejidad de la calibración se puede evitar representando el espesor en forma de espesor relativo. Supongamos que se lleva a cabo un ejercicio NDE y se extraen los valores de la palabra s de las señales, entonces, el valor de la temperatura máxima cualitativamente representativa del punto de espesor máximo en la pieza de ensayo se considera como una referencia (es decir, la

de la clase 2 , cuando se adquiere una señal colocando un sensor PEC por encima de una capa ferromagnética conductora de permeabilidad magnética , conductividad eléctrica y espesor d. Aunque esta característica de señal de tasa de descomposición tiene una inmunidad considerable a parámetros tales como el tamaño del sensor, la forma del sensor y el despegue6,7,8, lo que hace que la tasa de descomposición sea altamente deseable para escenarios de NDE desafiantes, como la evaluación de la condición de tubería in situ9,10,11, esta característica debe calibrarse (es decir, , de la tasa de que se está inspeccionando el material que se está inspeccionando) para permitir estimar el espesor (es decir. , d) cuantificación. Para permitir métodos convencionales de cuantificación de espesor basada en la tasa de descomposición6,8, esta calibración debe realizarse extrayendo muestras de calibración6,8 o implicando métodos de caracterización de propiedades de materiales basados en corriente de eddy12,13. Alternativamente, la complejidad de la calibración se puede evitar representando el espesor en forma de espesor relativo. Supongamos que se lleva a cabo un ejercicio NDE y se extraen los valores de la palabra s de las señales, entonces, el valor de la temperatura máxima cualitativamente representativa del punto de espesor máximo en la pieza de ensayo se considera como una referencia (es decir, la  referencia máx2); entonces, el espesor de cualquier otra ubicación se puede representar

referencia máx2); entonces, el espesor de cualquier otra ubicación se puede representar  como un porcentaje del espesor máximo en la forma, presentando un espesor relativo como la salida, que sigue siendo información cualitativa útil como una salida NDE que también lleva la simplicidad de no tener que calibrar para , . El protocolo presentado aquí describe los pasos a seguir para lograr esto.

como un porcentaje del espesor máximo en la forma, presentando un espesor relativo como la salida, que sigue siendo información cualitativa útil como una salida NDE que también lleva la simplicidad de no tener que calibrar para , . El protocolo presentado aquí describe los pasos a seguir para lograr esto.

Dado que la tasa de descomposición muestra generalidad en la arquitectura del sensor PEC basado en bobinas detectores mientras muestra inmunidad a los parámetros del diseño del sensor, así como al despegue6,7,8,14, los profesionales pueden utilizar cualquier sistema de sensor PEC basado en bobina detector de su elección en un material ferromagnético conductor adecuado para realizar la cuantificación de espesor relativo siguiendo el protocolo aquí. Un ejemplo de diseño de sensor PEC para un material ferromagnético conductor está disponible para los lectores interesados15. Las señales y resultados presentados en este trabajo fueron adquiridos utilizando el sistema PEC desarrollado por la Universidad Tecnológica Sydney6,8. El material ferromagnético conductor utilizado para resultados representativos adquiridos por el sistema PEC es hierro fundido gris extraído de un lecho de pruebadetubería 9,10,11 en Sydney Australia.

Cabe señalar que los métodos, resultados y discusiones presentados en esta publicación se centran explícitamente en el uso de la tasa de descomposición de la señal de dominio de tiempo basada en bobinas del detector para la cuantificación de espesor de materiales ferromagnéticos conductores. La publicación no incluye un debate más amplio sobre las convenciones generales de los principios de sensor de pec y las configuraciones de sensores. Otros trabajos publicados16,17,18 pueden ser útiles para que los lectores obtengan más información sobre las configuraciones de sensores PEC que no sean la arquitectura del sensor basado en bobinas del detector.

Protocolo

1. Extraer la tasa de descomposición de una señal PEC basada en bobina de detector disponible

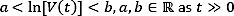

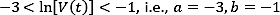

- Expresar una señal PEC capturada experimentalmente disponible (es decir, una tensión de bobina del detector de dominio del tiempo (denotada como V(t))) en la forma logarítmica de ln[V(t)]. En la Figura 1se muestra una señal PEC típica expresada en forma de ln[V(t)] .

- Encontrar una región lineal

en forma de tal

en forma de tal  que

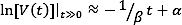

que  la señal satisfaga la condición donde . Según la señal de

la señal satisfaga la condición donde . Según la señal de  la Figura 1,resulta ser una región lineal satisfactoria y factible.

la Figura 1,resulta ser una región lineal satisfactoria y factible. - Como se ilustra en la Figura2

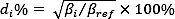

, ajuste el modelo de línea recta a los datos de señal experimentales dentro de la región lineal identificada y calcule el valor de .

, ajuste el modelo de línea recta a los datos de señal experimentales dentro de la región lineal identificada y calcule el valor de .

2. Cuantificación del espesor relativo

- Supongamos que hay múltiples señales(Figura 3) adquiridas de una tarea NDE realizada en una pieza de prueba ferromagnética conductora que tiene un espesor variable. En primer lugar, identifique una región lineal común a todas las señales y extraiga los valores de . Según las señales de

la Figura 3,parece ser una región lineal adecuada y factible.

la Figura 3,parece ser una región lineal adecuada y factible. - Seleccione el valor máximo y etiquételo como ref, ya que el valor máximo de la palabra debe corresponder, en principio, al espesor máximo de acuerdo con la

proporcionalidad 6,7,8.

proporcionalidad 6,7,8. - Expresar porcentaje de espesor

relativo en

relativo en  la forma, donde el índice corresponde a la

la forma, donde el índice corresponde a la  medida th.

medida th.

3. instalación PEC_Signal_Processor

- Busque el archivo PEC_Signal_Processor.exe. Haga doble clic en el archivo y permita que se ejecute.

- Cuando aparezca la interfaz siguiente, haga clic en Siguiente. Cuando aparezca la interfaz, especifique la ubicación del archivo para la instalación y marque la casilla Agregar un acceso directo al escritorio para agregar el icono de software al escritorio. A continuación, haga clic en Siguiente.

- Especifique la ubicación de instalación para el entorno de tiempo de ejecución necesario y, a continuación, haga clic en Siguiente. Si el entorno de tiempo de ejecución necesario ya está instalado, simplemente haga clic en Siguiente.

- Lea y acepte los términos y condiciones de la licencia. A continuación, haga clic en Instalar.

- Haga clic en Finalizar cuando finalice la instalación. Aparecerá el icono del escritorio.

4. Preparación de señales

- Asegúrese de que las salidas del sensor PEC [señales crudas, es decir, V(t)] estén dispuestas como una tabla.

- Copie la tabla que contiene señales en el escritorio (o en una carpeta contenida en el directorio primario donde está instalada la aplicación). Para mayor comodidad, se recomienda el escritorio.

5. Ejecución de la aplicación

- Haga doble clic en el icono del escritorio para ejecutar la aplicación. Se abrirá la interfaz.

- Cargue las señales haciendo clic en la lengueta de las señales de carga y seleccione el archivo que contiene las señales para importar las señales a la interfaz del software.

- Espere hasta que aparezca el número de señales que se encuentran dentro de la tabla que contiene señales sin procesar delante de Number of Signals .

- Haga clic en Trazar señales y observe las señales trazadas en escala logarítmica.

- Haga clic en la pestaña Zoom y ajuste la ventana de trazado para que la región lineal sea claramente visible.

- Después de la observación, decida los márgenes inferior y superior razonables para la región lineal e introduzca los valores en los espacios de texto editables.

- Haga clic en Márgenes de trazado y espere a que los márgenes se tracen en verde.

- Haga clic en Extraer entidades y observe cómo se trazan los segmentos de línea recta en rojo.

- Haga clic en Calcular espesor relativo y observe cómo se traza un histograma de valores de espesor relativo calculados.

- Haga clic en Guardar espesor relativo para guardar los valores de espesor relativo calculados. Proporcione un nombre de archivo y haga clic en Aceptar.

- Confirme el nombre de archivo haciendo clic en Aceptar de nuevo para confirmar el nombre de archivo. Los valores de grosor relativos se guardarán como una tabla en el escritorio.

Resultados

Se han generado resultados representativos dentro de esta sección utilizando las señales PEC proporcionadas como material suplementario con referencia8; como se mencionó anteriormente, las señales se han capturado en muestras de hierro fundido gris extraídas del lecho de ensayo de tuberías en Sydney Australia, cuya ubicación y detalles vintage se proporcionan en las referencias9,10,11.

Discusión

Se presentó un protocolo para cuantificar el espesor relativo (es decir, el espesor como porcentaje con respecto a una referencia) de los materiales ferromagnéticos conductores utilizando sensores PEC basados en bobinas detectores. La principal ventaja de este método es la capacidad de superar el requisito de calibración (es decir, superar la necesidad de medir o estimar la permeabilidad magnética y la conductividad eléctrica del material que se está inspeccionando para permitir la cuantificación del espesor). El...

Divulgaciones

Los autores no tienen conflictos de intereses que revelar. Los autores desean recomendar obras2,6,7,8,9,10,11 como material de lectura adicional.

Agradecimientos

Los autores desean reconocer las contribuciones hechas por Michael Behrens y Damith Abeywardana en el diseño e implementación de varios componentes de hardware de detección. También se reconocen las funciones de supervisión de la investigación desempeñadas por Alen Alempijevic, Teresa Vidal-Calleja, Gamini Dissanayake y Sarath Kodagoda, así como las contribuciones realizadas por todas las personas y organizaciones que financiaron y asociaron con el Proyecto de Tubos Críticos, .

Materiales

| Name | Company | Catalog Number | Comments |

| A Detector Coil-based PEC Sensing System. | N/A | The representative results in this work were generated using the PEC system developed by University of Technology Sydney (UTS), Australia and published in works 6,8. This system may be accessible to readers via collaborating with UTS. | |

| A suitable conductive ferromagnetic material of varying thickness. | N/A | The representative results in this work were generated by acquiring PEC measurements on grey cast iron test pieces extracted from a pipe test-bed located in Sydney Australia, whose location and vintage details are available in references 9-11. The pipe test-bed as well as the extracted calibration samples may be accessible to readers via collaborating with UTS. | |

| A computation platform for PEC signal processing | MathWorks, Natick, MA, USA. | A computation platform in which the PEC signal processing algorithm can be coded and executed is required. In this publication, PEC signal processing was done using a software executable named "PEC_Signal_Processor", produced using MATLAB R2017b, Publisher: MathWorks, Natick, MA, USA. | |

| An application that can produce a table containing raw PEC signals (e.g., Microsoft Office Excel). | Microsoft Corporation, One Microsoft Way, Redmond, Washington, USA. | Microsoft Office Excel (Office 16) was used for the work of this publication. |

Referencias

- García-Martín, J., Gómez-Gil, J., Vázquez-Sánchez, E. Non-destructive techniques based on eddy current testing. Sensors. 11 (3), 2525-2565 (2011).

- Huang, C., Wu, X., Xu, Z., Kang, Y. Ferromagnetic material pulsed eddy current testing signal modeling by equivalent multiple-coil-coupling approach. Non-Destructive Testing and Evaluation International. 44 (2), 163-168 (2011).

- Xu, Z., Wu, X., Li, J., Kang, Y. Assessment of wall thinning in insulated ferromagnetic pipes using the time-to-peak of differential pulsed eddy-current testing signals. Non-Destructive Testing and Evaluation International. 51, 24-29 (2012).

- Huang, C., Wu, X. An improved ferromagnetic material pulsed eddy current testing signal processing method based on numerical cumulative integration. Non-Destructive Testing and Evaluation International. 69, 35-39 (2015).

- Chen, X., Lei, Y. Electrical conductivity measurement of ferromagnetic metallic materials using pulsed eddy current method. Non-Destructive Testing and Evaluation International. 75, 33-38 (2015).

- Ulapane, N., Alempijevic, A., Valls Miro, J., Vidal-Calleja, T. Non-destructive evaluation of ferromagnetic material thickness using Pulsed Eddy Current sensor detector coil voltage decay rate. Non-Destructive Testing and Evaluation International. 100, 108-114 (2018).

- Ulapane, N., Nguyen, L., Valls Miro, J., Dissanayake, G. A Solution to the Inverse Pulsed Eddy Current Problem Enabling 3D Profiling. IEEE Conference on Industrial Electronics and Applications. , (2018).

- Ulapane, N., Alempijevic, A., Vidal Calleja, T., Valls Miro, J. Pulsed Eddy Current Sensing for Critical Pipe Condition Assessment. Sensors. 17 (10), 2208 (2017).

- Valls Miro, J., et al. A live test-bed for the advancement of condition assessment and failure prediction research on critical pipes. Proceedings of the Leading-Edge Strategic Asset Management Conference (LESAM13). , (2013).

- Valls Miro, J., Ulapane, N., Shi, L., Hunt, D., Behrens, M. Robotic pipeline wall thickness evaluation for dense nondestructive testing inspection. Journal of Field Robotics. 35 (8), 1293-1310 (2018).

- Valls Miro, J., Hunt, D., Ulapane, N., Behrens, M. Towards Automatic Robotic NDT Dense Mapping for Pipeline Integrity Inspection. Field and Service Robotics. , 319-333 (2018).

- Chen, X., Lei, Y. Electrical conductivity measurement of ferromagnetic metallic materials using pulsed eddy current method. Non-Destructive Testing and Evaluation International. 75, 33-38 (2015).

- Desjardins, D., Krause, T. W., Clapham, L. Transient eddy current method for the characterization of magnetic permeability and conductivity. Non-Destructive Testing and Evaluation International. 80, 65-70 (2016).

- Chen, X., Lei, Y. Excitation current waveform for eddy current testing on the thickness of ferromagnetic plates. Non-Destructive Testing and Evaluation International. 66, 28-33 (2014).

- Ulapane, N., Nguyen, L., Valls Miro, J., Alempijevic, A., Dissanayake, G. Designing a pulsed eddy current sensing set-up for cast iron thickness assessment. 12th IEEE Conference on Industrial Electronics and Applications (ICIEA). , 901-906 (2017).

- Sophian, A., Tian, G., Fan, M. Pulsed eddy current non-destructive testing and evaluation: A review. Chinese Journal of Mechanical Engineering. 30 (3), 500 (2017).

- Sophian, A., Tian, G. Y., Taylor, D., Rudlin, J. Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints. Sensors and Actuators A: Physical. 101 (1-2), 92-98 (2002).

- Li, P., et al. System identification-based frequency domain feature extraction for defect detection and characterization. Non-Destructive Testing and Evaluation International. 98, 70-79 (2018).

- Ulapane, N., Nguyen, L. Review of Pulsed-Eddy-Current Signal Feature-Extraction Methods for Conductive Ferromagnetic Material-Thickness Quantification. Electronics. 8 (5), 470 (2019).

- Nguyen, L., Valls Miro, J., Shi, L., Vidal-Calleja, T. Gaussian Mixture Marginal Distributions for Modelling Remaining Pipe Wall Thickness of Critical Water Mains in Non-Destructive Evaluation. arXiv. , 01184 (2019).

- Ulapane, N., et al. Gaussian process for interpreting pulsed eddy current signals for ferromagnetic pipe profiling. 2014 9th IEEE Conference on Industrial Electronics and Applications. , 1762-1767 (2014).

- Ulapane, A. M. N. N. B. . Nondestructive evaluation of ferromagnetic critical water pipes using pulsed eddy current testing (Doctoral dissertation). , (2016).

- Thiyagarajan, K., Kodagoda, S., Alvarez, J. K. An instrumentation system for smart monitoring of surface temperature. 2016 14thInternational Conference on Control, Automation, Robotics and Vision (ICARCV). , 1-6 (2016).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L. Predictive analytics for detecting sensor failure using autoregressive integrated moving average model. 2017 12th IEEE Conference on Industrial Electronics and Applications (ICIEA). , 1926-1931 (2017).

- Thiyagarajan, K. . Robust sensor technologies combined with smart predictive analytics for hostile sewer infrastructures (Doctoral dissertation). , (2018).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L., Ranasinghe, R. Sensor failure detection and faulty data accommodation approach for instrumented wastewater infrastructures. IEEE Access. 6 (56), 562-574 (2018).

- Thiyagarajan, K., Kodagoda, S., Ranasinghe, R., Vitanage, D., Iori, G. Robust sensing suite for measuring temporal dynamics of surface temperature in sewers. Scientific Reports. 8, 16020 (2018).

- Thiyagarajan, K., Kodagoda, S., Van Nguyen, L., Wickramanayake, S. Gaussian Markov random fields for localizing reinforcing bars in concrete infrastructure. 35th International Symposium on Automation and Robotics in Construction. , 1052-1058 (2018).

- Thiyagarajan, K., Kodagoda, S., Ulapane, N. Data-driven machine learning approach for predicting volumetric moisture content of concrete using resistance sensor measurements. 2016 IEEE 11th Conference on Industrial Electronics and Applications. , 1288-1293 (2016).

- Giovanangelia, N., et al. Design and Development of Drill-Resistance Sensor Technology for Accurately Measuring Microbiologically Corroded Concrete Depths. 36th International Symposium on Automation and Robotics in Construction. , (2019).

- Wickramanayake, S., Thiyagarajan, K., Kodagoda, S., Piyathilaka, L. Frequency Sweep Based Sensing Technology for Non-destructive Electrical Resistivity Measurement of Concrete. 36th International Symposium on Automation and Robotics in Construction. (771), (2019).

- Ulapane, N., Wickramanayake, S., Kodagoda, S. Pulsed Eddy Current Sensing for Condition Assessment of Reinforced Concrete. 14th IEEE Conference on Industrial Electronics and Applications. , (2020).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados