Ermüdung von Metallen

Überblick

Quelle: Roberto Leon, Department of Civil and Environmental Engineering, Virginia Tech, Blacksburg, VA

Die Bedeutung des Studiums Metallermüdung in die zivile Infrastrukturprojekte ins Rampenlicht der Einsturz der Brücke Silber Buchstabe Pleasant, West Virginia im Jahr 1967 brachte. Die Eyebar-Kette-Hängebrücke über den Ohio River stürzte während Feierabendverkehr, 46 Menschen als Folge des Scheiterns einer einzigen Eyebar mit einem kleinen 0,1 Zoll Defekt zu töten. Mangels erreichte eine kritische Länge nach wiederholt Belastungsbedingungen und nicht in eine spröde Art und Weise, was den Zusammenbruch. Dieses Ereignis sammelte Aufmerksamkeit in der Brücke engineering-Community und unterstrich die Bedeutung der Prüfung und Überwachung von Müdigkeit in Metallen.

Unter normalen Betriebsbedingungen kann ein Material zu zahlreichen Anwendungen Service (oder täglich) Lasten unterworfen werden. Diese Lasten sind in der Regel höchstens 30-40 % der Endfestigkeit der Struktur. Jedoch nach der Abgrenzung der wiederholten Belastungen bei Größen erheblich unter der Zugfestigkeit erleben ein Materials so genannte Ermüdungsbruch. Ermüdungsbruch kann plötzlich und ohne vorherige nennenswerte Verformung auftreten und ist verbunden mit Risswachstum und rasche Ausbreitung. Müdigkeit ist ein komplexer Prozess mit vielen Faktoren, die die Dauerfestigkeit (Tabelle 1). Diese Komplexität unterstreicht den integralen Bedarf für regelmäßige und gründliche Überprüfung der Strukturen zu wiederholten Belastungen wie Brücken, Kräne und fast alle Arten von Fahrzeugen und Flugzeugen ausgesetzt.

| Belastende Bedingungen | Materialeigenschaften | Umweltbedingungen |

|

|

|

Tabelle 1. Faktoren, die die Müdigkeit

Grundsätze

Ermüdungsrisse beginnen in der Regel an das Material Oberfläche an einem Punkt der hohen biaxialen oder dreiachsigen Spannungskonzentrationen, wie in den Membranen in Stahlbrücken auftreten wo Schweißnähte Zugkräfte auf allen drei Achsen ausgesetzt sind.

In Metallen leitet ein ermüdungsriss wie Slip Flugzeuge in das Metall beginnen, etwas auf dem Gelände eines bereits vorhandenen Oberflächenfehlers oder Unvollkommenheit zu bewegen. Das Risswachstum werden zunächst sehr langsam. Der Riss ist in der Regel in einem Winkel zu den normalen Belastungen durch initiiert, um Scheren, aber schließlich Drehen und wachsen senkrecht zu den wichtigsten Zugspannung. Ermüdungsrisse verbreiten unter Zug- oder Stress, aber nicht zu scheren werden unter Druckspannung. Nachdem der Riss eine kritische Länge erreicht hat, wird plötzlichen Bruch kommen, wie der Riss mit der Schallgeschwindigkeit ausbreitet. Das Öffnen und schließen, sowie die Abstumpfung und Schärfen des Risses Tipp produziert Merkmals "Strand-Marken" auf die Müdigkeit Bruchfläche, die denen ähneln, die die Flut am Strand lässt die Flut ebbt ab. Eine rauere Oberfläche entsteht, wo das Material tatsächlich gebrochen.

Beim Ermüdungsbruch in den Ingenieurwissenschaften Bedingungen diskutieren, gibt es zwei wichtige Schlüsselbegriffe zu prüfen:

1. Anzahl der Zyklen (N) - definiert als die Anzahl der Ausflüge zwischen einem maximalen und minimalen Stress bis Fehler auftritt

2. Spannungsbereich (S oder σSR) - definiert als die Differenz zwischen der maximalen und minimalen Stress

Ermüdungsbruch ist konventionell in zwei Kategorien definiert: hoch-Zyklus, niedrige Stress und niedrig-Zyklus, hoher Belastung. Hohen Zyklus zeigt in der Regel mindestens ein paar Zehntausende von Zyklen und niedrig-Zyklus bezieht sich auf weniger als hundert Zyklen. Niedrige und hohe Belastungen beziehen sich auf der Teil unter Studie erfährt ob elastische oder unelastische Deformationen (d. h., ob die Elastizitätsgrenze des Werkstoffes überschritten wird), bzw.. Hoch-Zyklus, tritt spannungsarmen in Maschinen und Anlagen mit beweglichen Teilen oder auf Strukturen mit beweglichen Lasten, z. B. Brücken und Kränen. Auf der anderen Seite tritt Low-Cycle, hohen Stress Müdigkeit bei Erdbeben und ähnliche Situationen, wo große unelastische Spannungen für 10 Zyklen oder weniger auftreten. Low-Cycle, hohe Reichweite stressfall wird manchmal durch die Biegung hin und her des Bein einer Büroklammer dargestellt. Es dauert in der Regel weniger, 10 Zyklen der Biegung bei 90 Grad für den Clip zum Bruch. Für dieses Modul besprechen wir nur hoch-Zyklus, niedrige Stress Müdigkeit als die Mechanismen fahren niedrig und hoch-Zyklus ermüdungsversagen in duktile Materialien unterscheiden sich grundlegend. Um diese Art von Ermüdungsbruch in Metallen zu testen, werden wir einen rotierenden Strahl-Test durchführen. Ermüdungsfestigkeit zeichnet sich meist durch S-N (STress Bereich vs. NUmber Zyklen) Kurven. Der angelegten Spannung erhöht, verringert sich die Anzahl der Zyklen zum Scheitern. Dauerfestigkeit wird für ein bestimmtes Material mit diskreten Beladungszustände variieren. Einige Materialien haben eine Ermüdungsgrenze oder ein Spannungsbereich unterhalb der Müdigkeit Scheitern nicht unabhängig von der Anzahl der Zyklen, stattfindet, während andere Materialien, wie Holz oder Beton, keine Dauerfestigkeit aufweisen. Die meisten Metalle und eisenhaltigen Legierungen erleben eine Dauerfestigkeit nach einer bestimmten Anzahl von Zyklen.

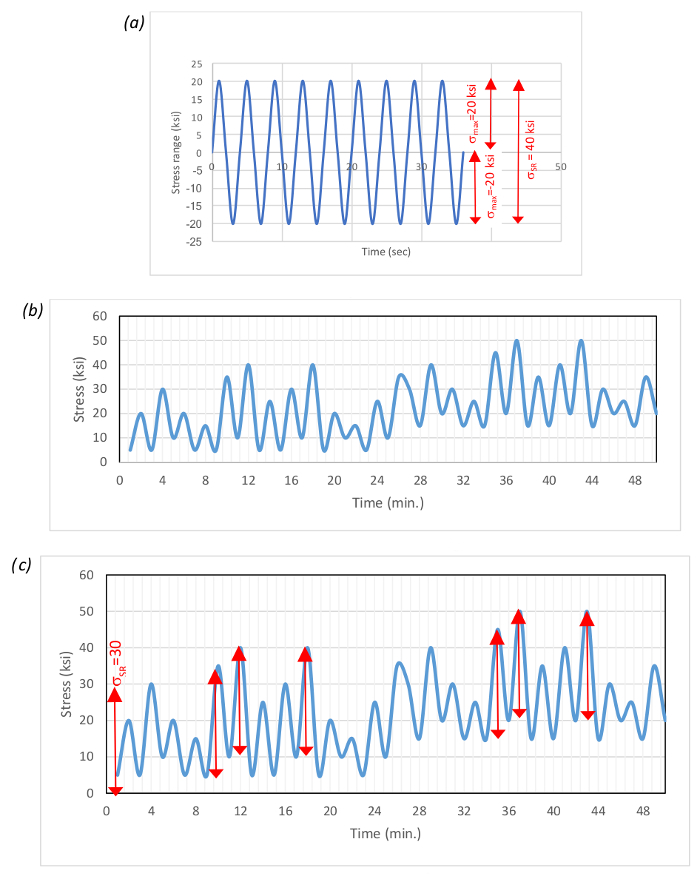

Müdigkeit-Design erfordert Überprüfung Nd, die erwartete Anzahl von Zyklen während der Lebensdauer der Struktur, die oft in Bezug auf die Millionen von Zyklen von Lasten an einem bestimmten Spannungsbereich. Die Anzahl der Zyklen und Belastungsbereich kann leicht als sinusförmige und periodische, wenn die Quelle der Anregung Anlagen mit rotierenden Teilen (Abb. 1a) charakterisiert werden. Allerdings sind die meisten Geschichten laden zufällig im wirklichen Leben, und daher sehr schwer zu charakterisieren. Abb. 1 b zeigt eine typische Lastverlauf für eine Brücke-Detail. In diesem Fall ist es nicht nur dem Spannungsbereich, die schwer zu charakterisieren, sondern auch die Anzahl der Zyklen. Betrachten Sie eine Brücke auf eine Autobahn, die einen Durchschnitt von 5 LKW pro Minute, die es durchlaufen hat. Für eine erwartete Lebensdauer von 50 Jahren werden etwa 130 Millionen Zyklen, aber natürlich gibt es Unsicherheiten in der Vorhersage und LKW-Verkehr in der Zukunft zu extrapolieren. Ebenso ist dem Spannungsbereich, basierend auf dem Gewicht des LKW und die Verteilung von den Achsen auch sehr schwer vorherzusagen.

Abbildung 1: periodische und zufällige Last Geschichten: A. periodische Funktion, B. Random Funktion, zwingen zwingt c. Rainflow zählen. Bitte klicken Sie hier für eine größere Version dieser Figur.

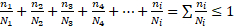

Um eine zufällige Lastverlauf in ein Äquivalent zu verwandeln Satz der periodischen, vereinfachte Techniken, wie der Bergmann in der Regel werden eingesetzt, um das Verhalten zu modellieren. Miner Regel (GL. 1), auch bekannt als Rainflow zählen, Konten für beide Varianten in Spannungsamplitude über Lebensdauer sowie kumulative Schäden. GL. 1, um eine zufällige Lastverlauf, wie das Beispiel in Abb. 1 b, verwandeln richtig nutzen wird man das Signal in eine Anzahl von Bereichen Stress teilen (□SRi). Für jede der Stress reicht wird man die Anzahl der Zyklen (ni) zählen, die in etwa diesem Spannungsbereich auftreten und dividieren durch die Anzahl der Zyklen zum Scheitern (Nich) in diesem Spannungsbereich von einer S-N-Kurve. Ein Beispiel für diese Berechnung für die Daten in Abb. 1 b zeigt Abb. 1 c. Auf der linken Seite zeigt einen Spannungsbereich von 30 Ksi. Wenn wir 30 Ksi nennen = □SR1, gibt es sechs Zyklen (oder n-1 = 6, mit den roten Pfeilen markiert) am □SR1 wenn wir von der Unterseite von einem Zyklus an die Spitze des nächsten Messen. Darüber hinaus gibt es fünf bei 25 Ksi (nennen es □SR2), vier auf 20 Ksi (□SR3), drei auf 15 Ksi (□SR4), vier in 10 Ksi (□SR5) und zwei 5 Ksi (□SR6). Wenn die Summe über alle die Belastung kleiner als 1 ist, wird die Brücke voraussichtlich kein Ermüdungsbruch erleben während wenn der Wert größer als 1 ist, man erwarten würde, Ermüdungsbruch in der Brücke zu sehen. Während diese Technik nicht sehr anspruchsvoll ist und einige gravierende Einschränkungen der theoretischen hat, stellt es dennoch einen sinnvoller Ansatz für ein sehr komplexes Problem dar.

(1)

(1)

Angesichts der sehr großen Anzahl Zyklen erforderlich, um Fehler zu erreichen, kann Tests für Müdigkeit eine entmutigende Aufgabe sein. Ein einfacher, aber leistungsfähige Ansatz für dieses Problem ist, einen rotierenden Strahl-Test zu verwenden, in dem die Probe ist unterstützt an den Enden zwei Punkt-Belastungen an den dritten (Vierpunkt-Biege-Konfiguration) und gedreht, sodass es einen konstanten Moment ohne gibt Schere in der Mitte ein Drittel der Probe. Während jeder Umdrehung durchläuft die Probe den Übergang von voller Spannung (+), volle Kompression (-), Parallelschaltung des sinusförmigen Charakters einer periodischen Lastverlauf (Abb. 1a). Die Verwendung eines Motors, die in Hunderten von Umdrehungen pro Minute (Rpms) Genehmigungen Millionen Zyklen und in relativ kurzer Zeit auszuführenden Tests ausgeführt werden können.

Während der rotierenden Strahl-Test eine vereinfachte Methode zur Messung der Ermüdungsbruch ist, gibt es alternative Konfigurationen testen Ermüdung Risswachstum, die sind weit mehr wissenschaftliche und Fortgeschrittene, da sie standard Riss Vorspeise oder defekt enthalten, sowie sehr präzise Instrumentierung, Risswachstum Größe mit der Zeit zu überwachen. Leider ist diese Art von Experiment extrem teuer, wegen der sehr technischen und aufwändige Bearbeitung von Anforderungen an die Probe laufen.

Wie bereits erwähnt ist die anfängliche Risswachstum in Metallen sehr langsam. Jedoch irgendwann beginnt der Sprung zu in zunehmendem Maße, was zu einem eventuellen Ausfall zu wachsen. Der Schlüssel zum richtigen Tiefbau Design ist diese Risse vor dem sofortigen Ausfall zu fangen. Müdigkeit-Design beruht auf dem Konzept der Fault tolerant Design, die davon ausgeht, dass es werden erste Risse vorhanden, und diese Risse wachsen werden. Um katastrophale Müdigkeit Ausfälle zu vermeiden, sind regelmäßige Inspektionen durchgeführt, mit zunehmender Aufmerksamkeit wie die Struktur im Alter. Die Idee ist, dass irgendwann in der Zeit, die der Riss eine Größe erreichen wird, wo es dem Inspektor sichtbar wird. Der Prüfer kann den Sprung zum ersten Mal vermissen, aber das Konzept ist, dass eine ausreichende Anzahl von Kontrollen zwischen den Zeiten auftreten wenn der Riss sichtbar wird und wenn es seine kritische Größe zu erreichen, dass der Riss nicht entgehen lassen sollte. Die kritische Größe ist die Rissbreite bei dem Risswachstums wird instabil und der Riss beginnt mit Schallgeschwindigkeit ausbreiten. In der Nachmahd von Point Pleasant Brücke einstürzen, eine Programm wurde auf Bundesebene eingeführt, so dass alle Brücken im zwischenstaatlichen System mindestens alle zwei Jahre überprüft werden. Brücken mit bereits vorhandenen und bekannten Riss Probleme weit häufiger überwacht werden (oft alle sechs Monate oder weniger) um festzustellen, wenn Reparaturen notwendig sind. Obwohl dieses Programm dazu beigetragen hat, mit Wahrung der Integritätdes der vielen Brücken, kann dieses Programm nicht geholfen haben bei der Point Pleasant Brücke, als das Scheitern initiiert in einem der Innenflächen am Auge Bar Anschluss, wo es nicht gewesen wäre für den Prüfer sichtbar. In der Regel von Brücken, die nicht leicht kontrolliert werden außer Betrieb getroffen wurden, um ähnliche Katastrophen zu vermeiden, und neue Brücken sollen mit wichtigen Details, die leicht kontrolliert werden.

Nach dieser Logik beschäftigt Ingenieure auch fehlertolerantes Design nicht nur bei, sondern auch Brücken beim Entwerfen von Hubschraubern und andere Flugzeuge, sowie Autos und Lastwagen, wie all diese Strukturen sehr empfindlich sind gegen Versagen angesichts der rotatorischen Ermüdung Bewegung des Motors bei hohen Drehzahlen.

Verfahren

- Erhalten Sie fünf A572 Grade Exemplare mit Dimensionen und Konfiguration des Computers für die Moore rotierenden Strahl Maschine verwendet wird. In diesem Fall nutzen wir eine rotierende Cantilever-Setup mit Proben 2,40 lang und 0,15 Zoll im Durchmesser mit einem kleinen necked Abschnitt 0,50 Zoll lang und 0,04 Zoll im Durchmesser.

- Berechnen Sie für die Probe Dimensionen und Maschinenkonfiguration das Gewicht erforderlich, um produzieren Biegemaschinen Stress reicht gleich ±75, ±60 %, 45 %, ±30 % bis ±15 % der nominalen Streckgrenze des Materials verwendet, wenn die niedrigere Spannung als NULL Stress genommen wird. Für dieses Experiment werden wir mit einem A572 Edelstahl mit einem Fy = 50 Ksi mit Exemplar in jeder Stress-Bereiche getestet. Eine Stress-Wut von ±15 % entspricht ± (0,15 * 50 Ksi) = ±7.5 Ksi. Viele weitere Exemplare werden bei jedem Belastungsbereich, statistisch valide Daten zu erhalten geprüft werden müssen.

- Montieren Sie das erste Exemplar in der Maschine; Wir müssen in diesem Fall legen necked Abschnitt in der Mitte des Balkens und sorgfältig ausrichten, so dass der Strahl über seinen Schwerpunkt dreht. Die Cantilever-Probe wird mithilfe einer punktuellen Belastung erzeugt durch eine Reihe von Quellen und deren Wert von einer Wägezelle überwacht wird geladen an der Spitze. Die Last wird durch ein Lager angewendet, so dass die Kraft immer nach unten ist, wie der Strahl dreht. Geschwindigkeit der Maschine ist mit 1400 Drehzahlen einstellen, der Zykluszähler wird auf NULL gesetzt, und der Test gestartet. Die Geschwindigkeit, die Probengröße und die angelegten Spannung variiert mit der Prüfmaschine.

- Warten Sie, bis die Probe schlägt fehl, und notieren Sie die Anzahl der Zyklen zum Scheitern.

- Wiederholen Sie für die anderen Exemplare.

Ergebnisse

Die endgültigen Ergebnisse in Bezug auf Spannungsbereich vs. Anzahl von Zyklen, sollte tabellarisch dargestellt (Tabelle 2) und dargestellt, wie in Abb. 2 gezeigt. Die tatsächlichen Streckgrenze der Probe war 65.3 Ksi und seine Zugfestigkeit 87.4 Ksi so der Stress reicht hier gezeigten entsprechen zwischen 23 % und 92 % der Ausbeute.

| Test | Bereich (Zoll-2) | Trägheit (Zoll4) | Länge (Zoll) | Belastung (lbs) | Moment (lbs-in.) | Druck (Psi) | Anzahl der Zyklen (N) |

| 1 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 2.50E + 00 | 1.91E + 01 | 7.541E + 01 | 1.00E + 07 |

| 2 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 5.00E-01 | 3.82E + 00 | 1.508E + 01 | 8.95E + 04 |

| 3 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 1.00E + 00 | 7.64E + 00 | 3.016E + 01 | 1.20E + 04 |

| 4 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 1.50E + 00 | 1.15E + 01 | 4.525E + 01 | 7.80E + 03 |

| 5 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 2.00E + 00 | 1.53E + 01 | 6.033E + 01 | 1.23E + 03 |

| 6 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 2.50E + 00 | 1.91E + 01 | 7.541E + 01 | 2.10E + 02 |

Tabelle 2. Typische Ergebnisse

Die Daten zeigen, dass für eine Anzahl von Zyklen weniger als etwa 100.000 gibt es eine abnehmende lineare Beziehung zwischen dem Spannungsbereich und der Logarithmus der Zahl der Zyklen, wenn dem Spannungsbereich 15 Ksi übersteigt. Die best-fit Linie zeigt dann für einen Spannungsbereich von 25 Ksi ist die Anzahl der Zyklen zum Scheitern etwa 31.000. Unter einem Spannungsbereich von 15 Ksi wird kein Fehler angezeigt. Dies gilt als die Ermüdungsgrenze. Die Zuverlässigkeit der Dauerfestigkeit kann verbessert werden, indem Sie weitere Exemplare zwischen 10 Ksi und 20 Ksi testen.

Abbildung 2 : Resultierende Wöhlerkurve. Bitte klicken Sie hier für eine größere Version dieser Figur.

Wenn wir das Ermüdungsverhalten des Materials wissen wird angenommen, dass die zyklischen Lastverlauf einer Brücke besteht aus einer Anzahl von Zyklen (Nexp) und Stress reicht (SR) (Tabelle 3), können Miner Regel wir um die Zyklen zum Scheitern zu berechnen, von der Suche nach Nmax aus dem Diagramm in Abb. 2 und Zusammenfassung über die Stress reicht die Nexp/nmax .

| SR (Ksi) | Nexp | Nmax | N exp/nmax |

| 50 | 100 | 3431 | 0.029 |

| 45 | 200 | 5327 | 0,038 |

| 40 | 600 | 8272 | 0.0.73. |

| 35 | 2000 | 12843 | 0.156 |

| 30 | 5000 | 19942 | 0,251 |

| 25 | 6000 | 30964 | 0.194 |

| 20 | 10000 | 48078 | 0,208 |

| 15 | 1000000 | 100000000 | 0.010 |

| Summe = | 0.957 |

Tabelle 3. Berechnung für Miner Regel

Wie erwartet, prozentual, haben die höheren Belastung reicht eine viel größere Auswirkung auf die schadensakkumulation. Die Struktur scheint sich in der Nähe seiner Designkapazität Müdigkeit Leben als Wert in der Nähe von 1,0 ist.

Anwendung und Zusammenfassung

Ermüdungsversagen sind häufig in Strukturen, die zyklischen Belastungen, wie Brücken, die durch schwere LKW geladen werden. Dieser Fehlertyp wird durch das Wachstum von bereits vorhandenen kleinen Rissen in den Bereichen der großen Spannungskonzentrationen oder mehrachsigen Belastungen. Die anfängliche Risswachstum ist sehr langsam, aber mit der Zeit beschleunigt, schließlich erreicht eine kritische Größe, nach der der Riss an der Schallgeschwindigkeit und Scheitern propagiert, auftritt. Die wichtigsten Parameter Ermüdungsverhalten sind die Anzahl der Zyklen und dem Spannungsbereich. In diesem Test wurde eine rotierenden Strahl Maschine verwendet, um große Anzahl von wechselnden Zyklen von Zug und Druck an einem kleinen runden Balken zu verhängen. Die Ergebnisse zeigten nicht nur die typische Entwicklung von S-N-Kurven, sondern auch die erhebliche Streuung von einem Test dieser Art erwartet.

Studium der Ermüdungsbruch half Flugzeug Ingenieure das berühmte Scheitern der Comet Verkehrsflugzeug zu verstehen. DeHavilland Firma erbaut Comet Verkehrsflugzeug 1952, so dass es das am weitesten fortgeschrittene Verkehrsflugzeug zur Zeit durch die Halbierung der Flugzeit von Tokio nach London. Es flog in relativ großen Höhen um diese Geschwindigkeit zu erreichen, so war es das erste Düsenverkehrsflugzeug, unter Druck gesetzt werden. Nach drei Airlines im Flug in der kurzen Zeitspanne von zwei Jahren explodierte, wurden Ingenieure beauftragt, mit der Bestimmung der Ursache des Fehlers. Um die Wirkung der normalen Einsatzbedingungen zu testen, sie nahmen den Rumpf des Flugzeugs und versenkt es in einem Schwimmbad Druckbeaufschlagung und de-Druckbeaufschlagung zu simulieren. Die Ingenieure festgestellt, dass das Scheitern aufgrund von Spannungskonzentrationen an den Ecken der Fenster über ermüdend wiederholt wurde Belastungsbedingungen. Infolgedessen umfasst moderne Design von Flugzeugen rundere Ecken, um dieser Kraft entgegenzuwirken und reduzieren die Spannungskonzentrationen. Während das DeHavilland Unternehmen mit diesem Sicherheitsproblem zu tun hatte, lernte Boeing aus dieser Lektion bei der Entwicklung der Boeing 707 Verkehrsflugzeug, das erste einer Reihe von sehr erfolgreichen Flugzeuge. Boeing floriert und ist heute der führende Hersteller von Flugzeugen auf der ganzen Welt. Die erfolgreiche Entwicklung eines Produkts, die große Anzahl von Ladezyklen unterliegt erfordert heute umfangreiche analytische und experimentelle Arbeiten zu charakterisieren Ermüdungsverhalten, neben der Umsetzung einer strengen Kontrolle zu planen, die nutzt fehlertolerantes Design-Konzepte.

Ein weiteres Beispiel für Ermüdungsbruch ereignete sich am Brandywine River Bridge in 1997. Ein signifikanter Sprung wurde vor kurzem auf dieser i-95 Brücke über den Fluss Brandywine in Delaware entdeckt. Die Stahlträger-Brücke führt sechs Fahrspuren nördlich von Downtown Wilmington. Der Riss befand sich auf der Faszie Balken in der Mitte Spannweite der Spannweite der Brücke. Der gesamte untere Flansch war gebrochen, mit dem Sprung nach oben bis 0,3 Meter von den oberen Flansch. In diesem Fall alarmiert ein Jogger auf der Spur unten Behörden nach Beweis für das Versagen zu sehen. Da die Faszie Träger leicht geladen und die Brücke viele zusätzliche Träger (d. h. ausgestellten Redundanz in seiner Lastwege hatte), war ein schwerwiegender Fehler glücklicherweise vermieden.

pringen zu...

Videos aus dieser Sammlung:

Now Playing

Ermüdung von Metallen

Structural Engineering

41.2K Ansichten

Materialkonstanten

Structural Engineering

23.5K Ansichten

Spannungs-Dehnungs-Eigenschaften von Stahl

Structural Engineering

110.2K Ansichten

Spannungs-Dehnungs-Eigenschaften von Aluminium

Structural Engineering

89.1K Ansichten

Kerbschlagbiegeversuch an kaltgeformten und warmgewalzten Stählen unter verschiedenen Temperaturbedingungen

Structural Engineering

32.4K Ansichten

Rockwell-Härteprüfung und der Einfluss der Behandlung auf den Stahl

Structural Engineering

28.4K Ansichten

Knicken von Stahlstützen

Structural Engineering

36.2K Ansichten

Baudynamik

Structural Engineering

11.5K Ansichten

Zugversuche an Polymeren

Structural Engineering

25.6K Ansichten

Zugversuch an faserverstärkten polymeren Werkstoffen

Structural Engineering

14.6K Ansichten

Gesteinskörnungen für Beton und Asphaltmischungen

Structural Engineering

12.2K Ansichten

Prüfung von Frischbeton

Structural Engineering

25.8K Ansichten

Druckfestigkeit von Festbeton

Structural Engineering

15.2K Ansichten

Prüfung von Festbeton unter Spannung

Structural Engineering

23.5K Ansichten

Prüfung von Holz

Structural Engineering

33.0K Ansichten

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten