Method Article

Fabricación de tridimensionalmente Microestructurados nanocompuestos mediante Microfluidic Infiltración

En este artículo

Resumen

Vigas mixtas microestructuradas (3D) en tres dimensiones se fabrican a través de la infiltración dirigida y localizada de nanocompuestos en redes de microfluidos porosas 3D. La flexibilidad de este método de fabricación permite la utilización de diferentes materiales termoendurecibles y nanocargas con el fin de lograr una variedad de 3D funcional nanocompuestos productos macroscópicas reforzados.

Resumen

Vigas mixtas microestructuradas reforzados con el complejo en tres dimensiones (3D) microfilamentos nanocompuestos estampados se fabrican a través de la infiltración de nanocompuestos de 3D interconectar redes de microfluidos. La fabricación de las vigas reforzadas comienza con la fabricación de redes de microfluidos, que implica la deposición capa por capa de filamentos de tinta fugitivas utilizando un robot de dispensación, llenando el espacio vacío entre los filamentos usando una resina de baja viscosidad, el curado de la resina y finalmente la eliminación de la de tinta. Estructuras 3D autoportadores con otras geometrías y muchas capas (por ejemplo, un par de capas de cientos) se podrían construir con este método. Las redes de microfluidos tubulares resultantes se infiltran con suspensiones nanocompuestos termoestables que contienen nanocargas (por ejemplo, los nanotubos de carbono de pared simple), y posteriormente se curan. La infiltración se realiza mediante la aplicación de un gradiente de presión entre dos extremos del vacío NR ED (ya sea mediante la aplicación de un vacío o microinyección asistido por vacío). Antes de la infiltración, las suspensiones de nanocompuestos se preparan por dispersión de nanocargas en matrices de polímero utilizando ultrasonidos y de tres rodillos métodos de mezcla. Los nanocompuestos (es decir, materiales infiltrados) se solidifica entonces bajo cura la exposición UV / calor, dando como resultado una estructura de material compuesto reforzado con 3D. La técnica presentada aquí permite el diseño de nanocompuestos productos macroscópicos funcionales para aplicaciones microingeniería tales como actuadores y sensores.

Introducción

Nanocompuestos poliméricos utilizando nanomateriales, especialmente los nanotubos de carbono (CNT) incorporados en matrices poliméricas tienen propiedades multifuncionales 1 para aplicaciones potenciales, tales como compuestos estructurales 2, 3 sistemas microelectromecánicos (por ejemplo, microsensores) y polímeros inteligentes 4. Varios pasos de procesamiento que incluyen el tratamiento CNT y nanocompuesto métodos de mezcla pueden ser obligados a deseablemente dispersar los nanotubos de carbono en la matriz. Dado que la relación de aspecto de los nanotubos de carbono ', su tratamiento y estado de la superficie de dispersión influye principalmente el rendimiento eléctrico y mecánico, el régimen de nanocompuesto puede variar dependiendo de las propiedades deseadas para una aplicación específica 5. Por otra parte, para condiciones de carga específicas, la alineación de los nanotubos de carbono a lo largo de una dirección deseada y también la colocación de los refuerzos en los puntos deseados permitir una mejora adicional de las propiedades mecánicas y / o eléctricas de estos NAnocomposites.

Algunas técnicas, tales como flujo de cizallamiento 6-7 y campos electromagnéticos 8 se han utilizado para alinear los nanotubos de carbono a lo largo de una dirección deseada en una matriz de polímero. Por otra parte, la orientación CNT inducida por restricción dimensional, específicamente en una sola dimensión (1D) y de dos dimensiones (2D), se ha observado durante el procesamiento / la formación de materiales nanocompuestos 9-11. Sin embargo, todavía se necesitan nuevos avances en los procesos de fabricación para permitir un control suficiente de la orientación en tres dimensiones (3D) y / o el posicionamiento de la armadura de nanotubos durante la fabricación de un producto para las condiciones óptimas.

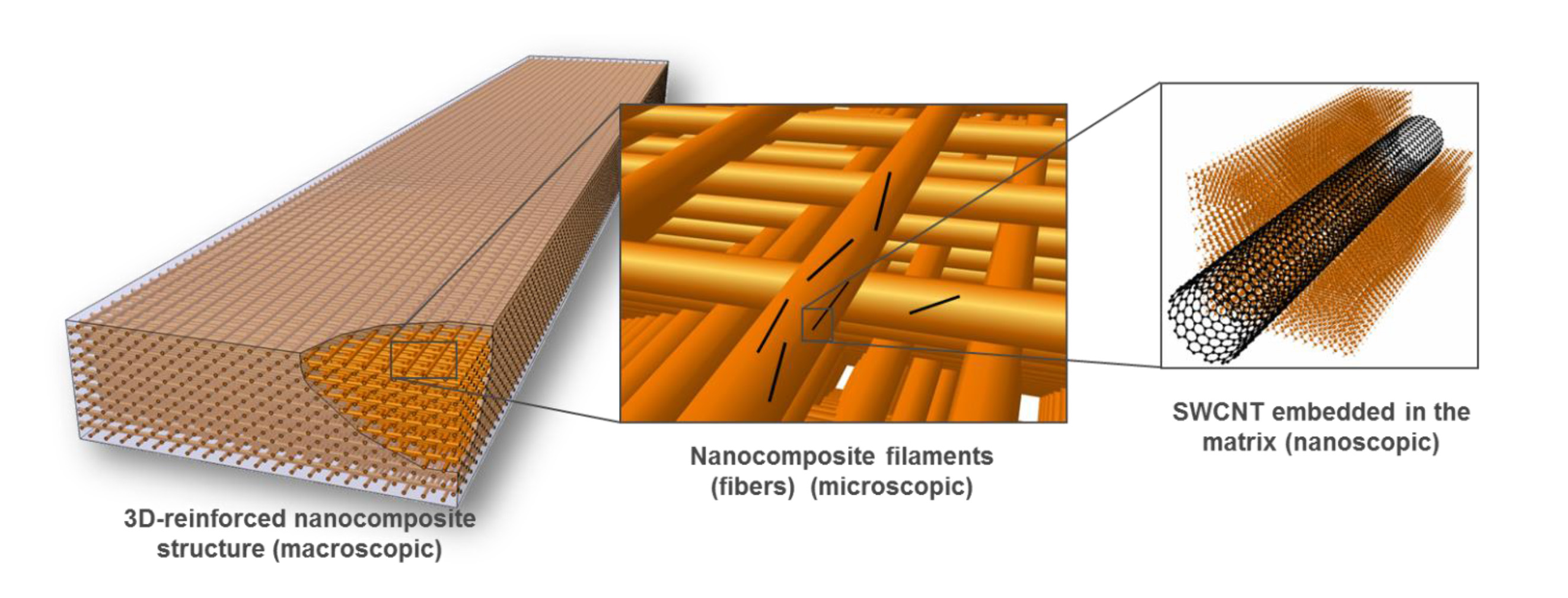

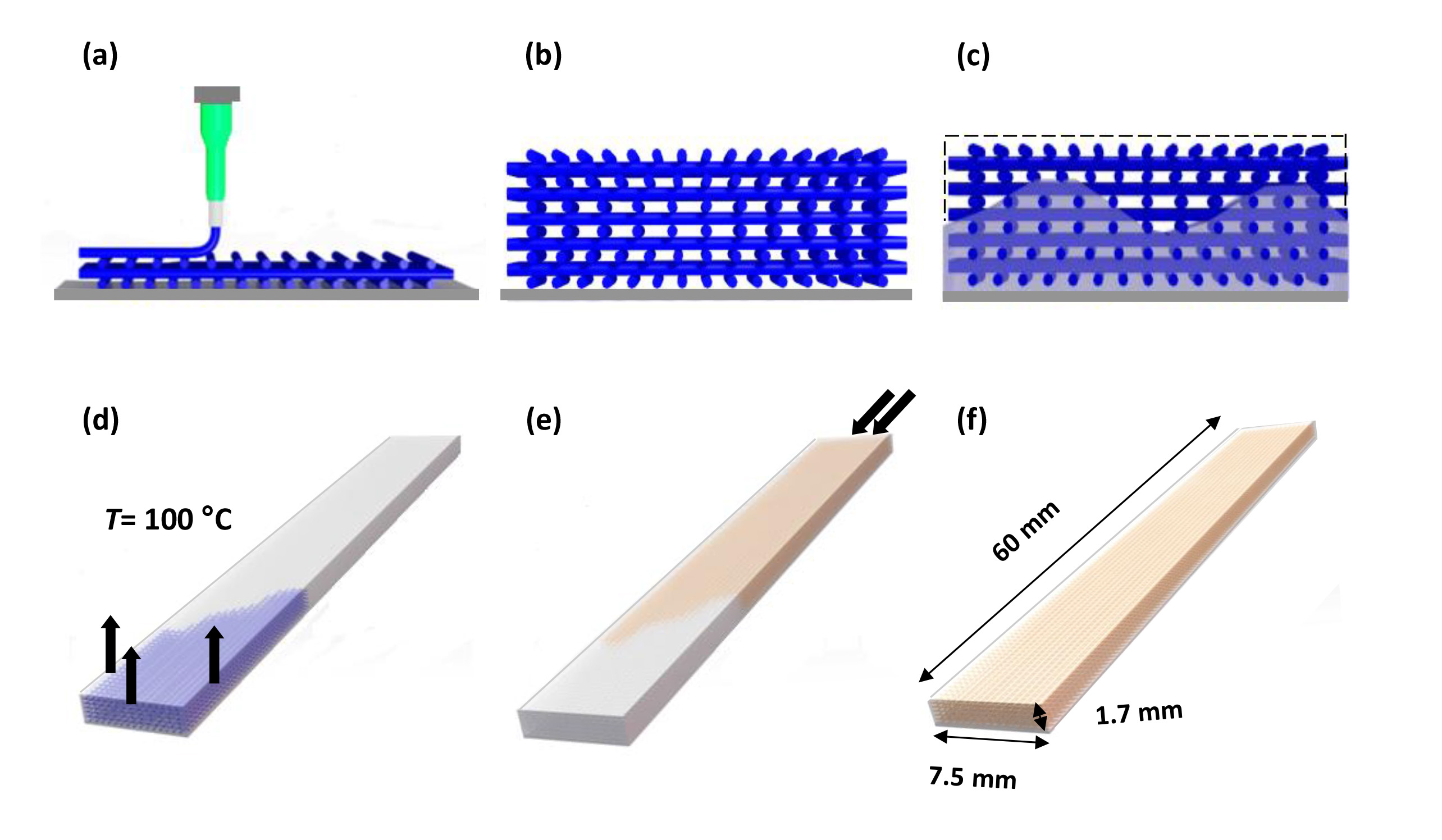

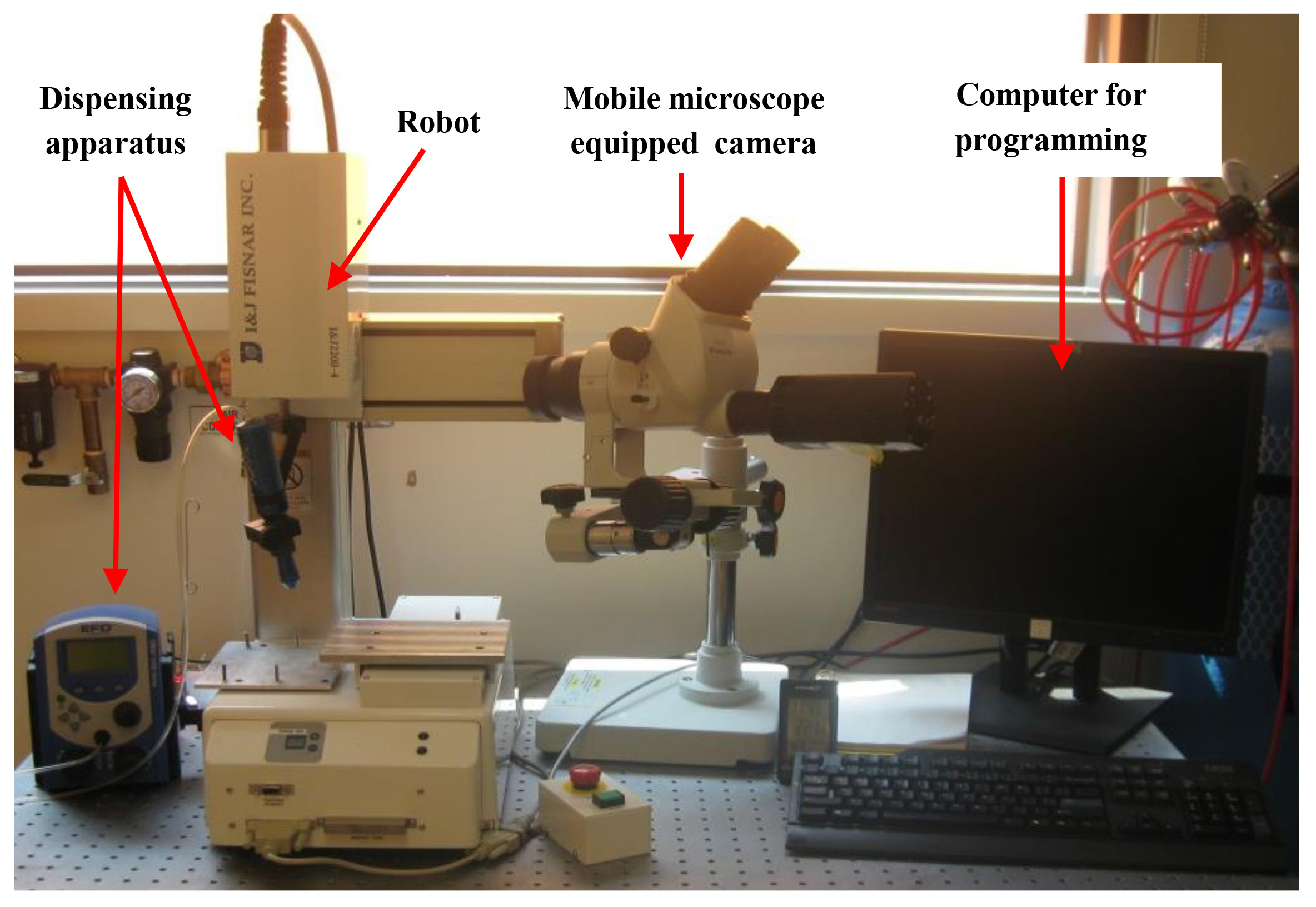

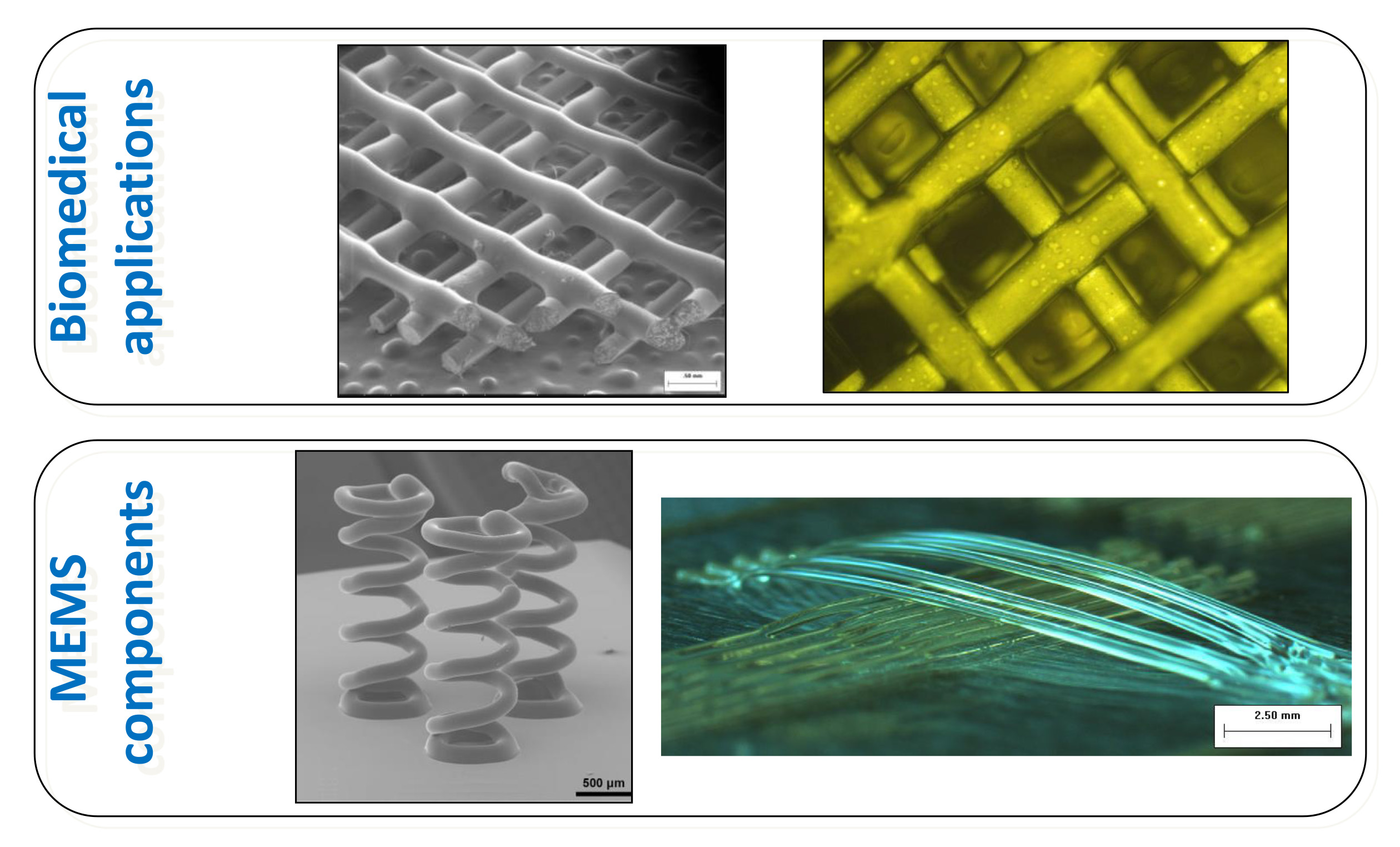

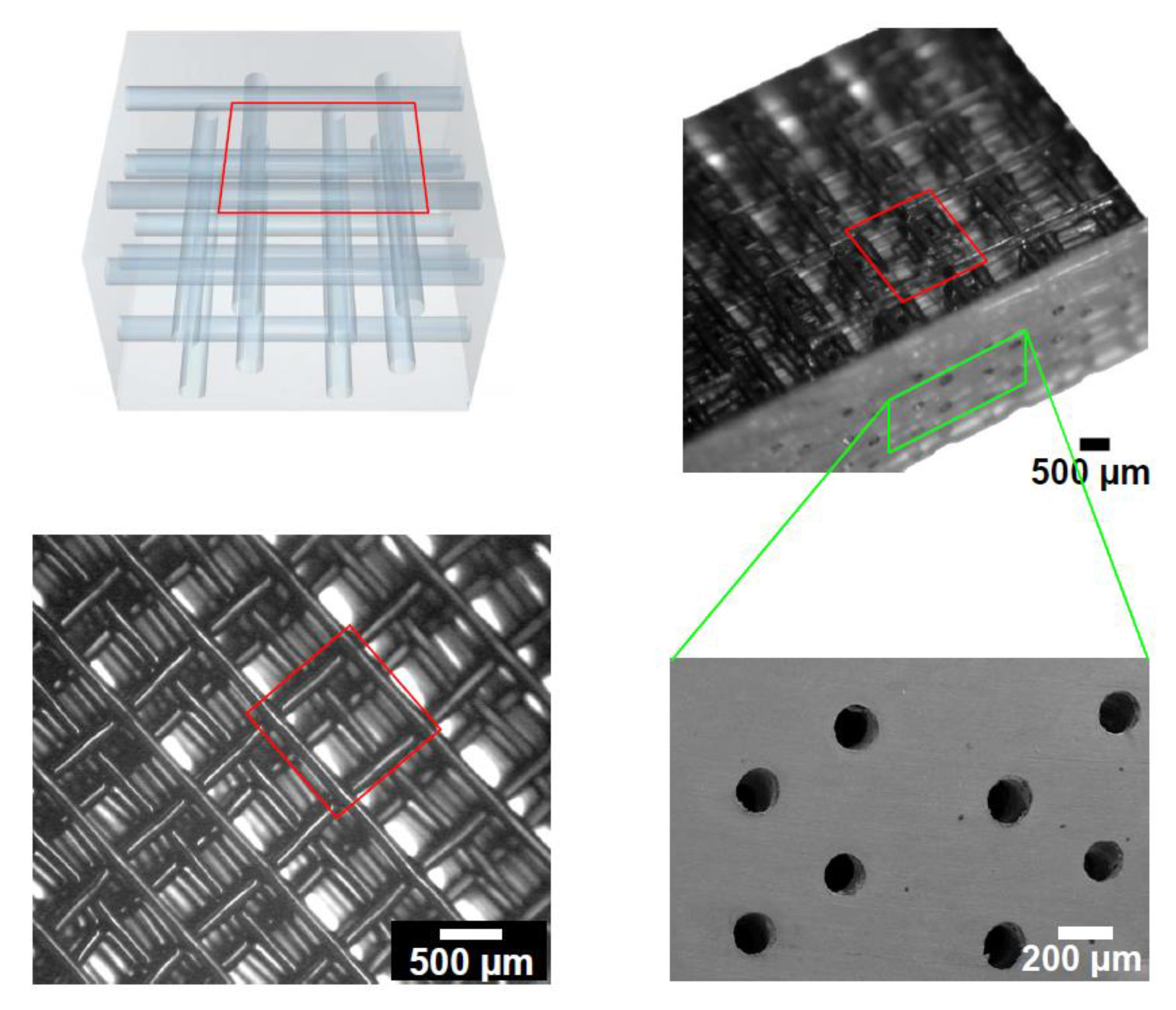

En este trabajo, se presenta un protocolo para la fabricación de vigas mixtas 3D reforzado a través de la infiltración dirigida y localizada de una red de microfluidos 3D con suspensiones de nanocompuestos de polímero (Figura 1). En primer lugar, la fabricación de un 3d interconectado microfluidosde red se demuestra, que implica la fabricación de escritura directa de los filamentos de tinta fugitivas 12-13 sobre sustratos epoxi (figuras 2a y 2b), seguido de la encapsulación de epoxi (Figura 2c) y la eliminación de la tinta de sacrificio (Figura 2d). El método de escritura directa consta de un robot controlado por ordenador que se mueve un dispensador de fluido a lo largo de la x, y, y z ejes (Figura 3). Esta técnica proporciona una manera rápida y flexible para la fabricación de microdispositivos 3D para fotónicos, MEMS y aplicaciones de la biotecnología (Figura 4). Entonces, la preparación de nanocompuestos se demuestra, junto con su infiltración (o inyección) en la red porosa bajo diferentes presiones controladas y constantes para la fabricación de materiales compuestos reforzados multiescala-3D (figuras 2e y 2f). Por último, se muestran algunos resultados representativos, junto con sus posibles aplicaciones.

Protocolo

1. La fabricación de 3D microfluidos Redes

- Derretir la tinta fugitiva a 80 ° C y cargarlo en una jeringa de 3 ml.

Nota: La tinta fugitivo es una mezcla binaria de una cera microcristalina y una vaselina con una proporción en peso de 40:60. - Elija una boquilla de deposición en función del diámetro del filamento deseado (por ejemplo, diámetro interno (ID) = 150 m).

- Instalar la boquilla en el cuerpo de la jeringa que contiene el material de tinta y montarlo en el soporte de jeringa del robot de dispensación.

- Utilice un programa Excel para el diseño de la trayectoria de movimiento del robot de dispensación para la fabricación de la estructura de andamio 3D deseada.

Nota: Las dimensiones totales de la estructura 3D de tinta y el espaciamiento filamentos 'en una capa dada se pueden programar fácilmente, en este caso, las dimensiones son 60 mm de longitud, 7,5 mm de anchura, y 1,7 mm de espesor con 0,25 mm de espaciado horizontal entre cada filamento. - Ajustar la presión de deposición en el regulador de presión y la velocidad de dispensación robot.

Nota: El diámetro del filamento de tinta fugitivo varía dependiendo del diámetro de la boquilla, la presión de deposición, viscosidad de la tinta y la velocidad de dispensación. Aquí, el diámetro del filamento es de ~ 150 m para una velocidad de deposición de 4,7 mm / s a una presión de extrusión de 1,9 MPa. - Comience la fabricación de la microscaffold con la deposición de los filamentos a base de tinta sobre un sustrato de epoxi, lo que conduce a un patrón 2D (Figura 2a).

- Depósito de las capas posteriores incrementando sucesivamente la posición z de la boquilla dispensadora en una cantidad igual al diámetro de los filamentos (Figura 2b).

Nota: las estructuras 3D autoportadores con otras geometrías y muchas capas (por ejemplo, un par de capas de cientos) se podrían construir. - Mezclar las dos partes de epoxi (es decir, la resina y el endurecedor) utilizados para la encapsulación y desgasificar la EPmezcla de oxi bajo vacío durante un tiempo definido (aquí, 0,15 bar durante 30 min) para eliminar las burbujas atrapadas durante la mezcla de los componentes epoxi.

Nota: El tiempo de desgasificación puede variar con el tiempo de gelificación de la mezcla de epoxi. Para un sistema epoxi diferente, el tiempo de desgasificación requerido puede ser más corto o más largo. - Cargar la resina epoxi en un cilindro de jeringa de 3 ml usando un dispensador de fluido mediante la aplicación de una presión negativa y luego montar una boquilla fina (por ejemplo, ID = 0,51 mm) en el cilindro de la jeringa.

- Lugar gotas de epoxi sobre la estructura de andamio inclinada en su extremo superior usando el mismo dispensador de fluido y la boquilla montado para reducir al mínimo el riesgo de atrapamiento de burbujas durante la encapsulación de epoxi.

Nota: El epoxi fluye entonces en los espacios vacíos entre los filamentos, impulsados por la gravedad y las fuerzas capilares. - Siga colocando gotas de epoxi sobre el andamio hasta que el espacio vacío entre los filamentos de andamios está completamente lleno.

- Deje que la epo encapsularpreendurecimiento xy a temperatura ambiente durante 24 horas y luego poner la estructura en un horno durante el post-curado a 60 ° C (Figura 2c).

Nota: Un programa de curado diferente puede ser aplicada por un sistema epoxi diferente. - Corte las partes sobrantes de epoxi con una sierra de precisión después de un curado completo.

- Haga dos agujeros en los dos extremos de la estructura e inserte dos tubos de plástico.

- Quite la tinta prófugo de la estructura de la siguiente manera:

- Poner las muestras en un horno a 90 ° C durante 30 min para la licuefacción de tinta (Figura 2d).

- Poco después de tomar las muestras del horno, lavar la red de canales con la succión de agua destilada caliente a través de los tubos conectados a los canales abiertos durante 5 min seguido por hexano durante otros 5 min.

Nota: La eliminación de la tinta produce una red de microfluidos 3D interconectado (Figura 5). -Limpieza Mensaje de las redes utilizando hexano se lleva a cabo con el fin de eliminar la positrazas residuales ble de la tinta desde las paredes del canal.

2. Preparación Nanocompuesto

Nota: Los nanocompuestos se preparan mezclando un doble curado de la resina (curable por radiación ultravioleta / calor) termoendurecible, ya sea una resina epoxi o una resina a base de uretano y nanocargas (aquí, los nanotubos de carbono de pared única) a diferentes cargas.

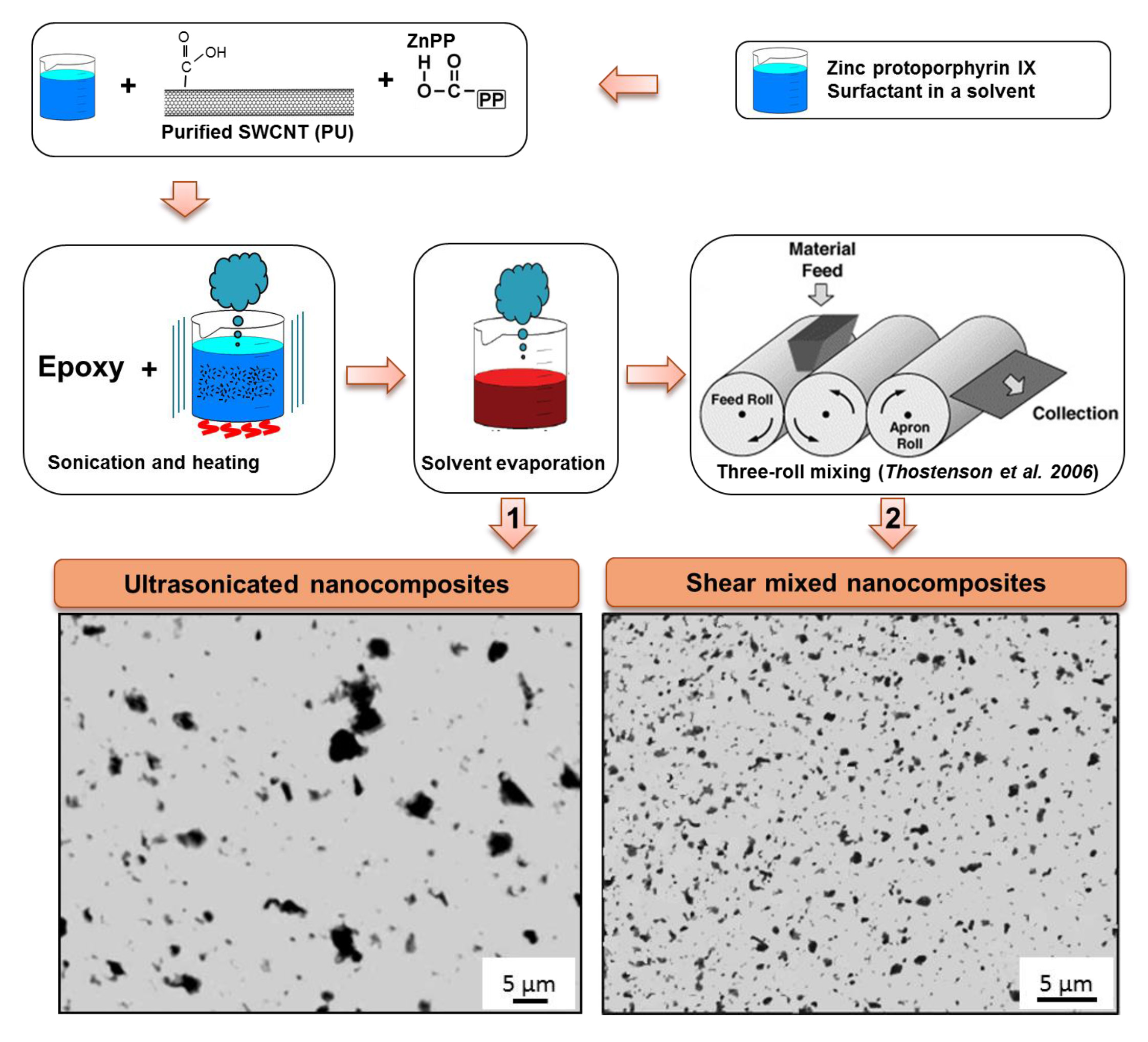

- Añadir la cantidad deseada de nanotubos a una solución de 0,1 mM de un agente tensioactivo (de zinc protoporfirina IX) ya sea en acetona o diclorometano 14 (Figura 6).

Nota: Aquí, se añadió 150 mg de nanotubos de carbono a la solución (~ 50 ml) con el fin de preparar un material nanocompuesto con una concentración de nanotubos final de 0,5% en peso. Se debe también mencionar que el uso de disolventes de alta temperatura de ebullición como DMF debe evitarse debido a la posible el endurecimiento térmico de la radiación UV-epoxi utilizado en este estudio a temperaturas superiores a 60 ° C durante la evaporación del disolvente. - Sonicar el dospension en un baño de ultrasonidos durante 30 min a debundle los agregados de nanotubos (Figura 6).

Nota: se deben hacer esfuerzos adicionales, tales como filtración o ultracentrifugación de la solución de nanotubos para quitar los grandes conglomerados restantes antes de la mezcla con la resina. - Mezclar la resina (ya sea epoxi o uretano) con la suspensión de nanotubos sobre una placa de agitación magnética caliente a una temperatura ligeramente por debajo de la temperatura de ebullición del disolvente (por ejemplo, 50 ° C para la solución de acetona) durante 4 horas.

- Coloque la mezcla nanocompuesto en el baño de ultrasonidos y, simultáneamente, aplicar la sonicación y calentamiento (40-50 º C) durante 1 hora (Figura 6).

- Dejar evaporar el disolvente residual calentando el nanocompuesto a 30 ° C durante 12 horas y después a 50 º C durante 24 horas al vacío (~ 0,1 bar).

- Cizallamiento mezclar los materiales nanocompuestos pasándolos a través de un pequeño hueco entre los rodillos en un mezclador de molino de tres rodillos en order para romper los grandes agregados de nanotubos (Figura 6). Mantenga una porción de nanocompuesto antes de la mezcla para la comparación de referencia de tres eventos.

- Establezca los parámetros de mezcla de tres cilindros (es decir, las lagunas y la velocidad de rotación).

Nota: Aquí, una velocidad constante de 250 rpm se utiliza para el rodillo de delantal. Sin embargo, las brechas entre los rodillos se reducen en el procesamiento de los tres pasos de la siguiente manera: 5 pasa a 25 micras, 5 pases a las 10 micras y 10 pasadas a 5 micras, respectivamente. - Desgasificar la mezcla final al vacío de ~ 0,1 bar durante 24 horas utilizando un secador para eliminar las burbujas de aire atrapadas durante la mezcla.

3. Nanocompuesto infiltración (inyección)

- Cargue los nanocompuestos, preparados en el apartado 2, en un tubo de la jeringa de 3 ml usando el dispensador de fluido mediante la aplicación de una presión negativa.

- Inserte una boquilla fina (por ejemplo, ID = 0,51 mm) que encaja en los tubos de plástico unidos a los canales abiertos (los mismos tubos utilizadospara la eliminación de la tinta) y montarlo en el cuerpo de la jeringa que contiene los materiales nanocompuestos.

- Ajuste la presión deseada (es decir, la presión positiva) en el dispensador de la presión.

Nota: Aquí, la presión de inyección nanocompuesto se fija en 400 kPa.

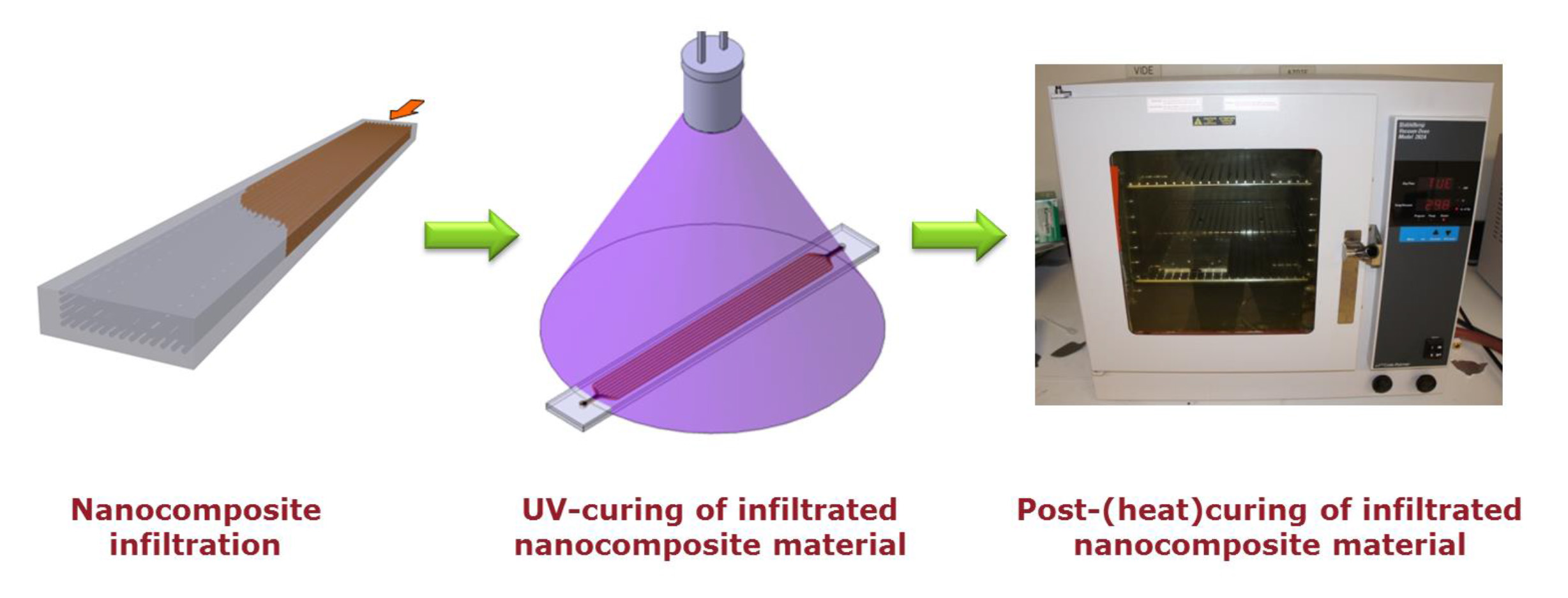

Nota: Un vacío (es decir, presión negativa) se podría aplicar al otro extremo (es decir, lado de salida) para ayudar al llenado de la red. Una vez que se aplica la presión, la red de microfluidos, construido en el Protocolo 1, se llena con suspensión de nanocompuesto, que entra en la red a través de los tubos de plástico. - Poco después de la inyección, exponer las vigas mixtas nanocompuestos-llenado para iluminación UV de una lámpara UV durante 30 minutos para precurado.

Nota: Se cree que esta operación de precurado para reducir el efecto del movimiento browniano sobre la posible orientación de los nanotubos de carbono. También reduce la contracción inducida por calor (Figura 7) - Post-curar las vigas fabricadas en el hornoa, en el caso de los rayos UV-epoxi, 80 ° C durante 1 hora seguido de 130 ° C durante otra 1 h (Figura 7).

- Cortar las partes exceso de epoxi con una sierra y luego pulir las vigas a las dimensiones deseadas (en este caso, ~ 60 mm de longitud, ~ 6,8 mm de ancho, y ~ 1,6 mm de espesor de las vigas se fabrican para la facilidad de caracterización mecánica).

Resultados

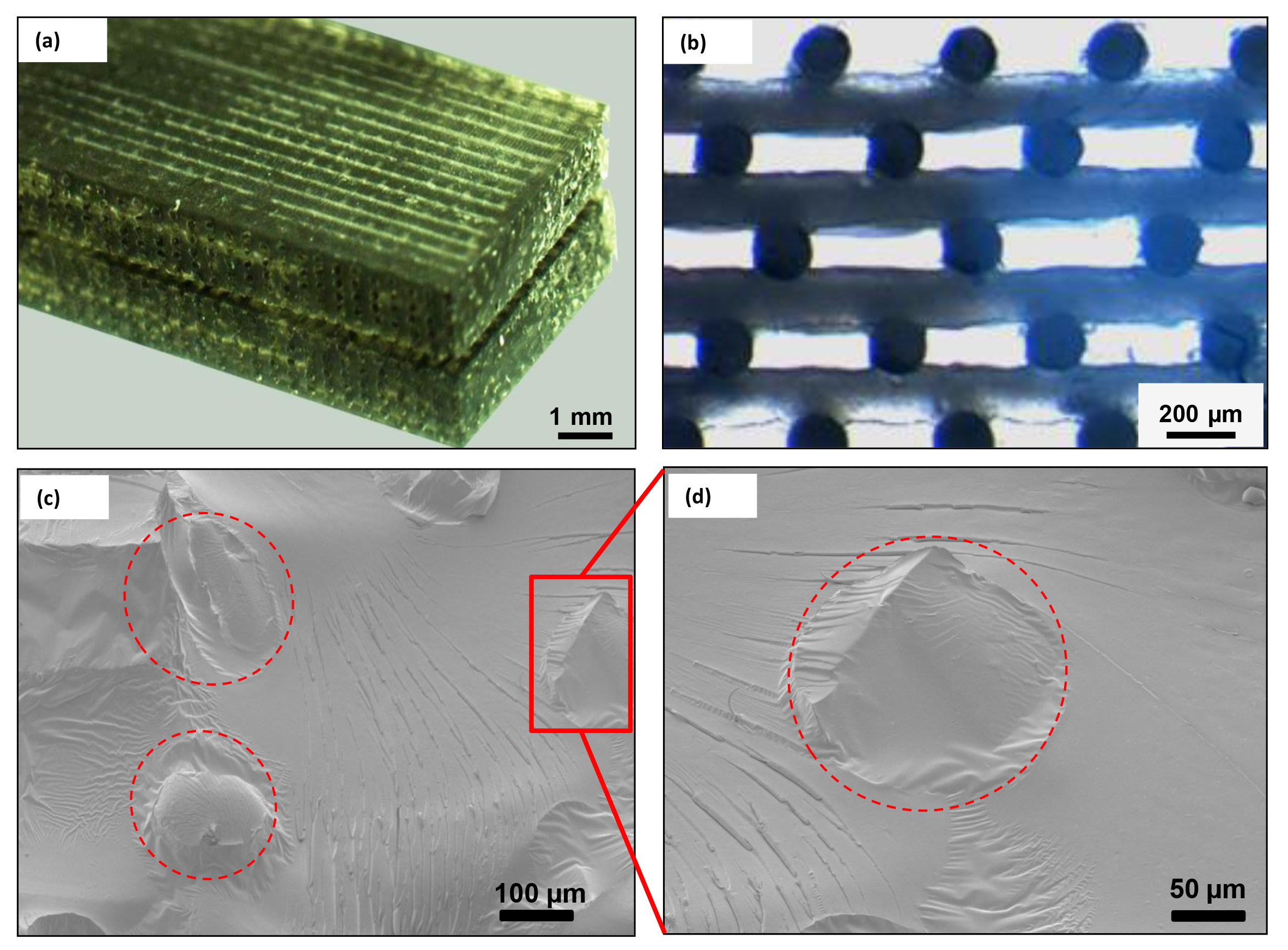

Las figuras 8a y 8b muestran una imagen representativa de vigas fabricados y una imagen óptica de su sección transversal, que consta de nueve capas de los filamentos de nanocompuestos.

Figuras 8c y 8d muestran imágenes típicas de SEM de una superficie de fractura fabricado vigas y una imagen de mayor aumento de los canales llenos (es decir, microfibras nanocompuestos incrustados), respectivamente. Dado que no la desunión se ve en la pared canales, es justo decir que el epoxi circundante y los materiales infiltrados están bien adheridos, como resultado de una limpieza adecuada de los canales con hexano después de la eliminación de la tinta.

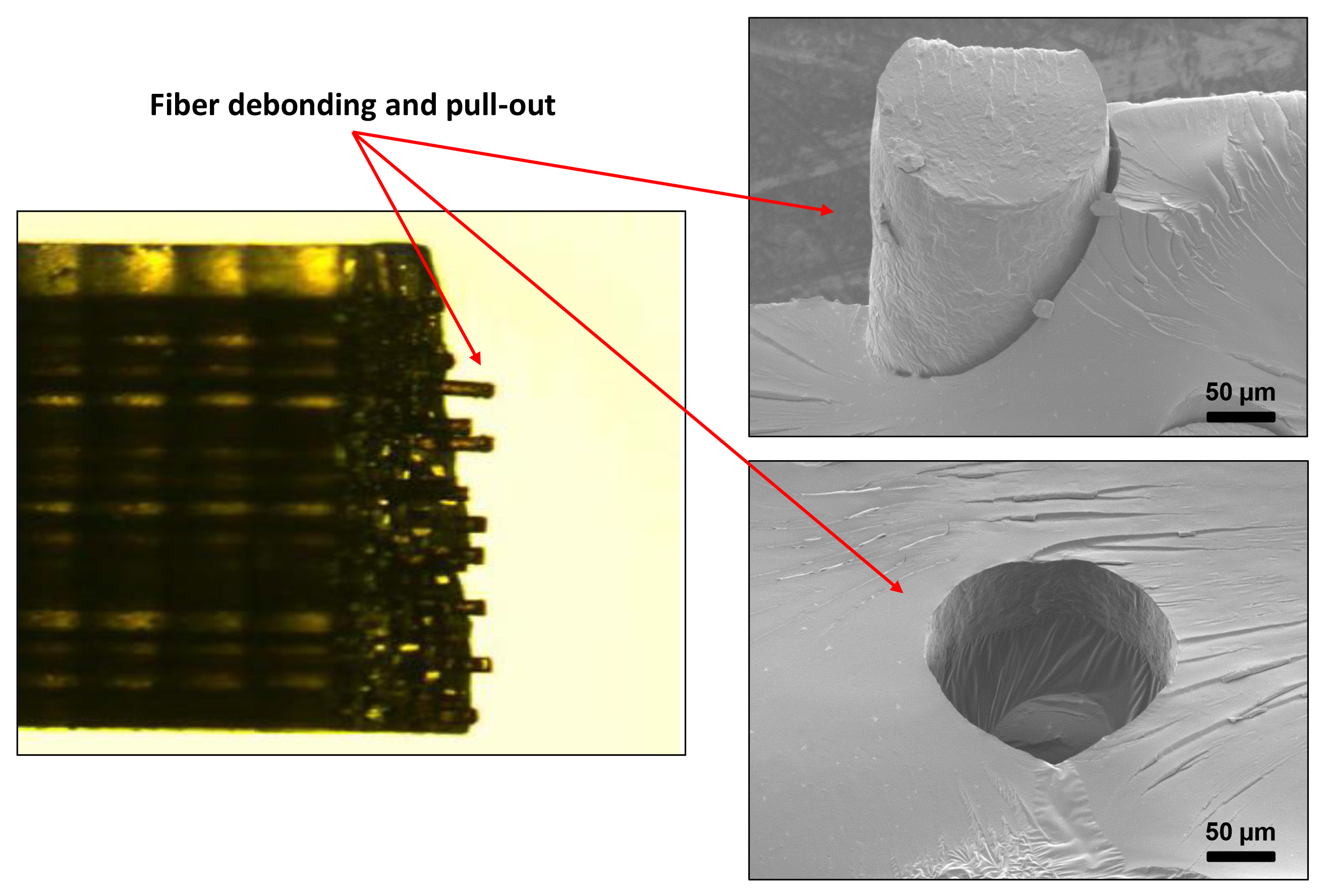

La Figura 9 muestra una imagen óptica representante de un haz roto durante el ensayo mecánico en el que hexano no se utiliza durante la eliminación de la tinta. Pérdida de adherencia de la fibra, como se observa un resultado de una mala interfaz mecánica que podría ser debido arastros de tinta fugitivos permanecieron después de la limpieza de la red.

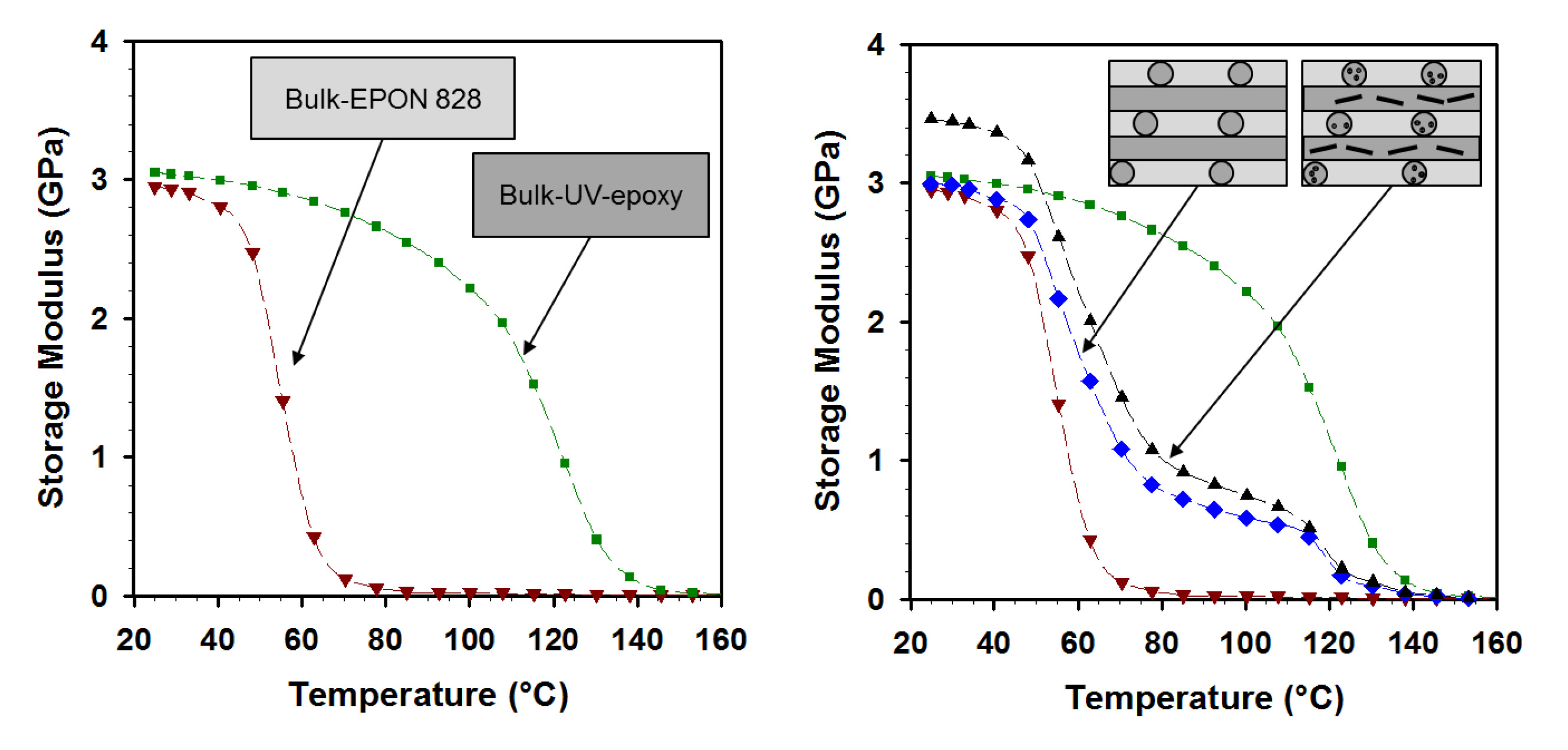

La figura 10 muestra el módulo de almacenamiento, E ', de las muestras moldeadas epoxi mayor (como puntos de referencia) y las vigas de 3D-reforzada. Los resultados muestran tendencias únicas para las vigas fabricadas que son la combinación de la incrustado y materiales epoxi circundantes con propiedades superiores con la presencia de sólo ~ 0,18 en peso. % CNT.

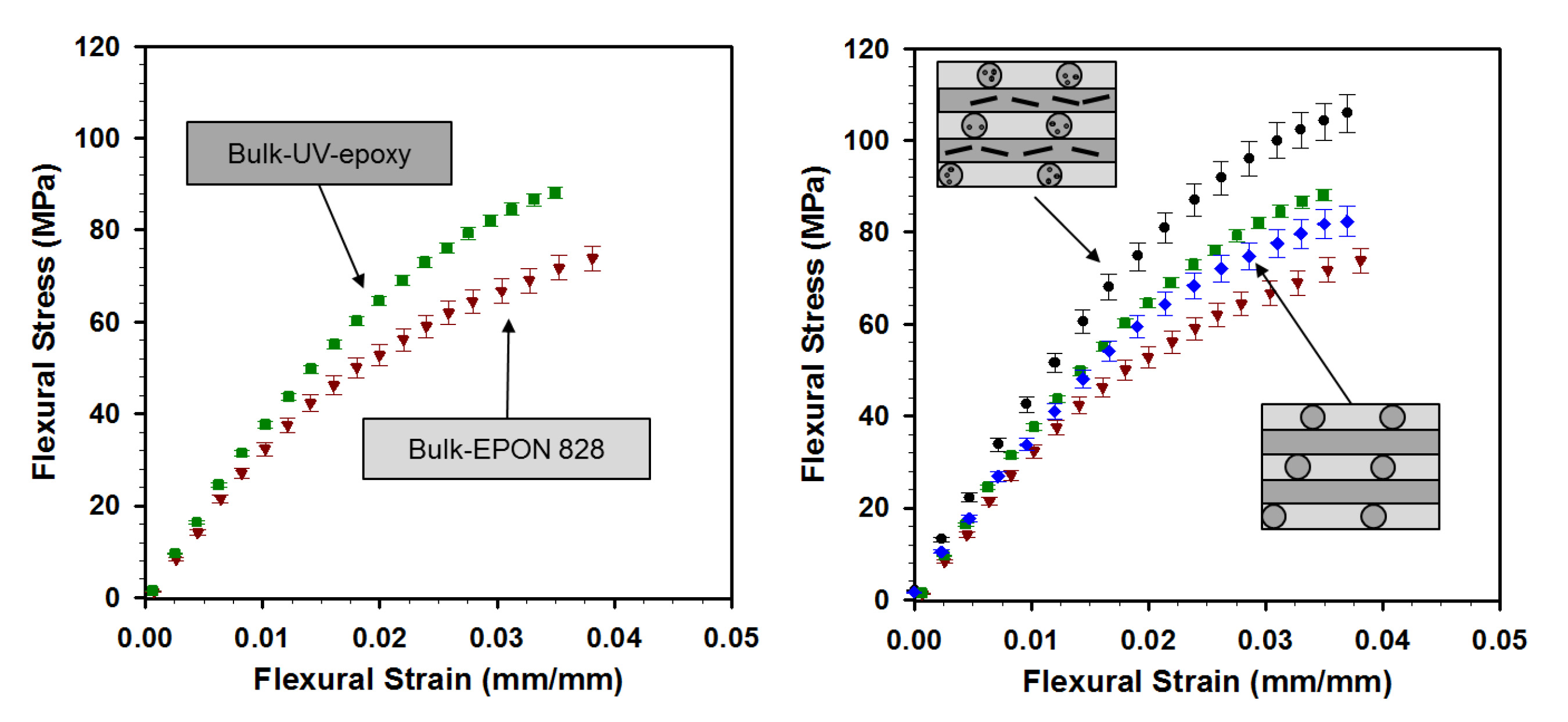

La figura 11 muestra los tres puntos de flexión resultados de las pruebas de las vigas mixtas fabricados utilizando un DMA. Como resultado de posicionamiento CNT, el módulo de flexión de la 3D reforzado vigas mostraron un aumento del 34% en comparación con el puro epoxi infiltrado (todo epoxi) vigas.

Figura 1. Representación esquemática de un 3D-Rnanocompuesto einforced fabricado por el enfoque microinfiltración. Haga clic aquí para ver la imagen más grande.

Figura 2. Representación esquemática de la fabricación de vigas reforzadas-3D. (A) de filamento de tinta deposición directa usando un robot de dispensación, (b) deposición de varias capas en la parte superior de cada otra mediante el incremento de la boquilla de distribución en la dirección z, (C ) Llenar el espacio poroso entre los filamentos utilizando una resina de baja viscosidad, (d) Integración de la tinta fuera de la red por su licuefacción, lo que resulta en la fabricación de canales de microfluidos. (E) Llenar el vacío con la redla suspensión nanocompuesto seguido de curado, y (f) Corte las partes sobrantes epoxi. Haga clic aquí para ver la imagen más grande.

Figura 3. Una foto de la etapa de deposición robótica que consiste en un robot controlado por ordenador, un aparato de distribución, y una cámara en vivo. Haz clic aquí para ver la imagen más grande.

Figura 4. Algunas imágenes de microestructuras fabricadas por la escritura directa assemblea. Haz clic aquí para ver la imagen más grande.

Figura 5. Una vista isométrica y una imagen SEM de la red vacía de microfluidos conectado con 3D. Haz click aquí para ver la imagen más grande.

Figura 6. Nanocompuestos de mezcla estrategias incluyendo nanotubos de funcionalización no covalente, ultrasonicación, y / o de tres rodillos de mezcla molino que conducen a nanotubos dispersiones con diferentes calidades (imágenes ópticas de las películas de nanocompuestos). Haga clic aquí para ver la imagen más grande.

Figura 7. Nanocompuesto curado bajo iluminación UV de una lámpara UV seguido de post-curado en el horno. Haga clic aquí para ver la imagen más grande.

Figura 8. (A) Me sometric imagen de un haz reforzado con 3D, (b) la sección transversal típica de un haz de nanocompuesto-inyectada, (c) Una imagen de SEM de la fractura superficial del haz, y ( g> d) Una vista de cerca de (c). Haga clic aquí para ver la imagen más grande.

Figura 9. Imagen de la superficie de fractura de una viga nanocompuesto infiltrado poliuretano. Haga clic aquí para ver la imagen más grande.

Figura 10 propiedades mecánicas. Dependientes de la temperatura (módulo de almacenamiento) de los epoxis a granel y las vigas fabricadas utilizando un analizador mecánico dinámico./ Www.jove.com/files/ftp_upload/51512/51512fig10highres.jpg "target =" _blank "> Haga clic aquí para ver la imagen más grande.

Figura 11. Propiedades cuasiestáticos mecánicas (flexión) de las resinas epoxi, a granel y las vigas prefabricadas (ensayo de flexión de tres puntos). Haz click aquí para ver la imagen más grande.

Discusión

El procedimiento experimental que se presenta aquí es un método nuevo y flexible de fabricación con el fin de adaptar el rendimiento mecánico de los materiales basados en polímeros para el diseño de materiales. Usando este método, las propiedades deseadas podrían alcanzarse sobre la base de la elección adecuada de los componentes (es decir, materiales infiltrados y de la matriz principal), así como la ingeniería de las estructuras de materiales compuestos. En primer lugar, la técnica permite la fabricación de un solo material, compuesto de diferentes polímeros termoendurecibles, que representa una característica dependiente de la temperatura única que es diferente de las de los componentes graneles a 15. Otra ventaja de la presente técnica sobre otras técnicas de fabricación nanocompuesto por el cual las nanocargas se distribuyen de manera uniforme a través de toda la matriz es la capacidad de colocar espacialmente los refuerzos en los puntos deseados en estas vigas compuestas 3D-reforzada. Debido a esta capacidad de posicionamiento, una menor cantidad de nano posiblemente carose necesita relleno para obtener un 13 específica rendimiento mecánico. Puesto que el patrón de refuerzo obedece la escritura directa original del andamio de tinta, el espaciamiento de los filamentos 'en una capa dada se limita a aproximadamente diez veces el diámetro de los filamentos de tinta debido a las propiedades viscoelásticas de la tinta fugitivo. Por otra parte, una pequeña separación puede limitar el flujo de epoxi líquida durante la etapa de encapsulación de epoxi. Por otra parte, el diámetro del filamento de tinta debe ser lo suficientemente grande (por ejemplo por encima de 50 micras) para facilidad de fabricación (por ejemplo, extrusión de alta tinta viscosa) y etapas de fabricación posteriores tales como infiltración de nanocompuesto en las redes de microfluidos.

Otro potencial del presente método puede ser la capacidad de alinear los nanotubos de carbono individuales u otras nanocargas en la dirección del flujo bajo flujo de cizallamiento 16 por la infiltración nanocompuesto a velocidades más altas / presiones, si las nanocargas son así-Dispersado en durante el proceso de nanocompuesto de mezcla. Sin embargo, un alto grado de alineación sólo podría lograrse a presiones muy altas de infiltración (debido al pequeño diámetro de canal), que pueden causar el atrapamiento de aire en la red durante la infiltración.

Imágenes ópticas de representación en la figura 6 se muestran los nanocompuestos preparados por el procedimiento de mezcla se presenta en el Protocolo 2 (dos imágenes en la parte inferior de la figura). Las manchas oscuras observadas se cree que son los agregados de nanotubos. Para el nanocompuesto a ultrasonidos, los agregados de tamaño micrométrico con un diámetro de hasta ~ 7 micras están presentes, mientras que se observa un cambio drástico del tamaño de los agregados (con un promedio de ~ 1 m) para el material nanocompuesto de cizallamiento mixto. Puesto que la dispersión nanorelleno afecta a las propiedades mecánicas y eléctricas de las vigas de nanocompuestos 3D fabricados, una dispersión mejorada se debe lograr para tomar la ventaja completa de posicionamiento 3D de NaNofillers utilizando la técnica de fabricación actual. Por lo tanto, se necesita un estudio adicional para investigar sistemáticamente los estados de dispersión de los nanotubos y el uso de otras nanocargas, que pueden ser más fácilmente dispersadas en la matriz epoxi.

La técnica de fabricación actual podría permitir el diseño de productos en 3D nanocompuestos funcionales para aplicaciones microingeniería 17. La técnica no se limita a los materiales utilizados en este estudio. Por lo tanto, la aplicación de esta técnica podría ser prorrogado por la utilización de otros materiales termoestables y nanocargas. Entre las diversas aplicaciones, monitoreo de salud estructural, productos de absorción de vibraciones y la microelectrónica puede mencionar.

Divulgaciones

No hay conflictos de interés declarado.

Agradecimientos

Los autores reconocen el apoyo financiero de FQRNT (Le Fonds Québécois de la Recherche sur la Nature et les Technologies). Los autores desean agradecer el apoyo de consultoría del Prof. Martin Levesque, Prof. Mi Ali El Khakani y el Dr. Brahim Aissa.

Materiales

| Name | Company | Catalog Number | Comments |

| Dispensing Robot | I & J Fisnar | I & J2200-4 | |

| Robot software | I & J Fisnar | JR-Point Dispensing | |

| Syringe Barrel | Nordson EFD Inc. | 7012072 | 3 ml |

| Dispensing Nozzle | Nordson EFD Inc. | 7018225 | Stainless Steel Tip (ID: 0.51 mm) |

| Dispensing Nozzle | Nordson EFD Inc. | 7018424 | Stainless Steel Tip (ID: 0.15 mm) |

| Fluid Dispenser | Nordson EFD Inc. | HP-7X | |

| Fluid Dispenser | Nordson EFD Inc. | 800 | |

| Live camera | MediaCybernetics | QI, Cool, Color | 12 Bit, Qimaging |

| Live Camera Software | Image-Pro Plus | Version 6 | |

| Precision Saw | Buehler (IsoMet) | 622-ISF-03604 | Low-Speed Saw |

| Flexible plastic tube | Saint-Gobain PRL Corp. | Tygon 177936 | |

| Stirring hot plate | Barnstead International | SP131825 | |

| Vacuumed-oven | Cole-Parmer | EW-05053-10 | |

| Ultrasonic cleaner | Cole-Parmer | EW-08891-11 | |

| Three-roll mill mixer | Exakt Technologies | Exakt 80E | |

| Dynamic Mechanical Analyzer | TA Instruments | DMA Q800 | |

| UV-lamp | Cole Parmer | RK-97600-00 | Intensity of 21 mW/cm² |

Referencias

- Endo, M., et al. Applications of Carbon Nanotubes in the Twenty-First Century. Philosoph. Trans. Math. Phys. Eng. Sci. 362 (1823), 2223-2238 (2004).

- Ear, Y., Silverman, E. Challenges and opportunities in multifunctional nanocomposite structures for aerospace applications. MRS Bull. 32 (4), 328-334 (2007).

- Mirfakhrai, T., Krishna-Prasad, R., Nojeh, A., Madden, J. D. W. Electromechanical actuation of single-walled carbon nanotubes: an ab initio simulation study. Nanotechnology. Nanotechnology. 19 (31), 1-8 (2008).

- Sahoo, N. G., Jung, Y. C., Yoo, H. J., Cho, J. W. Influence of carbon nanotubes and polypyrrole on the thermal, mechanical and electroactive shape-memory properties of polyurethane nanocomposites. Comp. Sci. Technol. 67 (9), 1920-1929 (2008).

- Coleman, J. N., Khan, U., Gun'ko, Y. K. Mechanical reinforcement of polymers using carbon nanotubes. Adv. Mater. 18 (6), 689-706 (2006).

- Fan, Z. H., Advani, S. G. Characterization of orientation state of carbon nanotubes in shear flow. Polymer. 46 (14), 5232-5240 (2005).

- Abbasi, S., Carreau, P. J., Derdouri, A. Flow-induced particle orientation and rheological properties of suspensions of organoclays in thermoplastic resins. Polymer. 51 (4), 922-935 (2010).

- Kimura, T., Ago, H., Tobita, M., Ohshima, S., Kyotani, M., Yumura, M. Polymer composites of carbon nanotubes aligned by a magnetic field. Adv. Mater. 14 (19), 1380-1383 (2002).

- Chronakis, I. S. Novel nanocomposites and nanoceramics based on polymer nanofibers using electrospinning process-A review. J. Mater. Process. Technol. 167 (2-3), 283-293 (2005).

- Zhou, W., et al. Single wall carbon nanotube fibers extruded from super-acid suspensions: preferred orientation, electrical, and thermal transport. J. Appl. Phys. 95 (2), 649-655 (2004).

- Sandler, J. K. W., et al. A comparative study of melt spun polyamide-12 fibres reinforced with carbon nanotubes and nanofibres. Polymer. 45 (6), 2001-2015 (2004).

- Therriault, D., Shepherd, R. F., White, S. R., Lewis, J. A. Fugitive inks for direct-write assembly of three-dimensional microvascular networks. Adv. Mater. 17 (4), 395-399 (2005).

- Therriault, D., White, S. R., Lewis, J. A. Chaotic mixing in three-dimensional microvascular networks fabricated by direct-write assembly. Nat. Mater. 2 (4), 265-271 (2003).

- Lebel, L. L., Aissa, B., Khakani, A. E., Therriault, D. Preparation and mechanical characterization of laser ablated single-walled carbon-nanotubes/polyurethane nanocomposite microbeams. Comp. Sci. Technol. 70 (3), 518-524 (2010).

- Farahani, R. D., Dalir, H., et al. Micro-infiltration of three-dimensional porous networks with carbon nanotube-based nanocomposite for material design. Comp. A. Appl. Sci. Manufact. 42 (12), 1910-1919 (2011).

- Farahani, R. D., et al. Manufacturing composite beams reinforced with three-dimensionally patterned-oriented carbon nanotubes through microfluidic infiltration. Mater. Design. 41 (5), 214-225 (2012).

- Volder, M. D., Tawfick, S. H., Copic, D., Hart, A. J. Hydrogel-driven carbon nanotube microtransducers. Soft Matter. 7 (21), 9844-9847 (2011).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados