È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Molding Fabrication, densificazione e Replica di microstrutture 3D Nanotubi di carbonio

In questo articolo

Riepilogo

Presentiamo metodi per la fabbricazione di microstrutture fantasia dei nanotubi di carbonio allineati verticalmente (CNT) e loro impiego come stampi master per la produzione di microstrutture polimero con struttura superficiale organizzata nanoscala. Le foreste sono CNT densificato dalla condensazione del solvente sul substrato, che aumenta notevolmente la loro densità e permette di auto-formazione di forme 3D.

Abstract

L'introduzione di nuovi materiali e processi di microfabbricazione è, in gran parte, ha consentito molti progressi importanti in microsistemi, lab-on-a-chip di dispositivi, e le loro applicazioni. In particolare, le capacità di costo-efficacia fabbricazione di microstrutture polimeriche sono stati trasformati con l'avvento della litografia morbida e tecniche micromolding altri 1, 2, e questo ha portato una rivoluzione nelle applicazioni di microfabbricazione di ingegneria biomedica e biologia. Tuttavia, resta una sfida per fabbricare microstrutture con ben definiti texture di superficie su scala nanometrica, e per fabbricare arbitrarie forme 3D alla micro-scala. Robustezza di stampi master e il mantenimento dell'integrità della forma è particolarmente importante per ottenere la replicazione ad alta fedeltà di strutture complesse e preservare la loro consistenza superficiale su scala nanometrica. La combinazione di strutture gerarchiche e forme eterogenee, è una grande sfida ai metodi di microfabbricazione esistenti che largely contare su top-down incisione maschera utilizzando i modelli fissi. D'altra parte, dal basso sintesi di nanostrutture, quali nanotubi e nanofili possono offrire nuove capacità di microfabbricazione, in particolare sfruttando la collettiva autorganizzazione di nanostrutture, e il controllo locale del loro comportamento di crescita rispetto a differenti microfabbricati .

Il nostro obiettivo è quello di introdurre i nanotubi di carbonio allineati verticalmente (CNT), che si riferiscono a come CNT "foreste", come materiale di microfabbricazione nuovo. Vi presentiamo i dettagli di una serie di metodi correlati recentemente sviluppate dal nostro gruppo: fabbricazione di microstrutture CNT forestali da CVD termica da film di catalizzatore lithographically fantasia sottili; auto-diretto densificazione elastocapillary di microstrutture CNT, e stampaggio replica di polimero microstrutture con stampi padrone compositi CNT . In particolare, il nostro lavoro mostra che l'auto-diretto densificazione capillare ("capillare formazione"), che è performed per condensazione di un solvente sul substrato con microstrutture CNT, aumenta significativamente la densità di impaccamento di CNT. Questo processo consente la trasformazione diretta di verticale microstrutture CNT in forme diritte, inclinate, e contorto, che hanno robusti proprietà meccaniche superiori a quelle dei polimeri di microfabbricazione tipici. Questa svolta in consente la formazione di muffe maestri nanocompositi CNT-driven dal capillare infiltrazione di polimeri. Le strutture replica mostrano la struttura anisotropa nanoscala dei CNT allineati, e può avere pareti con sub-micron di spessore e proporzioni superiori a 50:1. Integrazione di microstrutture CNT nella fabbricazione offre un'ulteriore opportunità di sfruttare le proprietà elettriche e termiche di nanotubi di carbonio e capacità diverse per l'industria chimica e funzionalizzazione biochimica 3.

Protocollo

1. Catalyst Patterning

- Acquisire una (100) wafer di silicio con uno strato di diossido di silicio spesso 3000A, con almeno un lato lucido. In alternativa, si può acquistare un wafer di silicio nudo e crescere 3000A diossido di silicio sul wafer. Tutte le lavorazioni descritto di seguito viene eseguita sul lato lucido del wafer.

- Spincoat uno strato di HMDS a 500rpm per 4s, poi a 3000rpm per 30s. HMDS favorisce l'adesione tra il wafer ed il fotoresist.

- Spincoat uno strato di SPR-220-3 a 500rpm per 4s, poi a 3000rpm per 30s.

- Cuocere la cialda su una piastra a 115 ° C per 90s.

- Utilizzando la maschera desiderata per patterning catalizzatore, esporre la fetta di luce UV con un irradiamento di 20 mW / cm 2 a 405 nm per 6s a contatto rigido mode.1.6) cuocere il wafer su una piastra di nuovo a 115 ° C per 90s (post esposizione bake).

- Sviluppare il photoresist esposto per 60 anni con AZ-300 sviluppatori MIF.

- Risciacquareil wafer per 60s in acqua deionizzata.

- Cassetta 10nm Al 2 O 3 seguito da 1nm Fe e-beam evaporazione o sputtering.

- Manualmente scriba e wafer rottura in pezzi di circa 20 × 20 mm o più piccoli.

- Eseguire lift-off del fotoresist immergendo i pezzi di wafer in un beaker da 1 litro contenente 100 ml di acetone, mentre il bicchiere viene posto in un bagno ad ultrasuoni a potenza 6 per 8min (Ultrasonics CREST 1100D).

- Smaltire e sostituire l'acetone e ultrasuoni di nuovo con le stesse impostazioni.

- Trasferire i pezzi di wafer di un bicchiere con isopropanolo (IPA), poi ammollo per 2 minuti.

- Togliere i pezzi di wafer dal IPA singolarmente con delle pinzette. Asciugare ogni pezzo con un leggero flusso di azoto usando un ugello palmare.

2. CNT crescita

- Acquisire un nudo (o ossido-coated) wafer di silicio e manualmente scriba e rompere un pezzo di dimensioni di circa 22 × 75 mm. Questa "barca"saranno utilizzati per sostenere e caricare il catalizzatore rivestite pezzi di wafer nel forno tubo. L'imbarcazione è molto utile per tenere i pezzi di wafer durante il carico e scarico, ma non gioca un ruolo nel processo di crescita. In linea di principio l'imbarcazione può essere qualsiasi materiale che è chimicamente e termicamente stabile in condizioni di crescita dei CNT.

- Posizionare un numero desiderato di catalizzatore rivestite con pezzi di wafer (substrati di crescita) a bordo, 30 mm dal bordo superiore.

- Caricare la barca con substrati di crescita all'interno del tubo. Inserire la barca nel tubo in modo tale che il bordo di attacco si trova 30mm a valle del forno termocoppia, utilizzando un acciaio inossidabile o asta di spinta quarzo. Questa posizione 30 millimetri è il "sweetspot" che dà il più alto tasso di crescita CNT nel nostro forno. Sarà necessario determinare questa posizione per apparecchiatura dell'utente, a seconda apparecchiatura dell'utente e obiettivi (ad esempio, massimizzazione del tasso di crescita CNT o densità).

- Collegarele testate, sigillando la provetta. Si deve prestare attenzione per non disturbare la posizione della barca o dei pezzi di silicio a motivi geometrici. Nota: CNT crescita è molto sensibile alla posizione all'interno del tubo.

- Lavare il tubo di quarzo con 1000sccm di elio per 5 min a temperatura ambiente.

- Mentre scorre 400sccm 100sccm di idrogeno e di elio, rampa la temperatura a 775 ° C in 10 minuti, e quindi tenere i flussi e la temperatura per 10 minuti. Questo passaggio provoca la pellicola per ridurre chimicamente da ossido di ferro al ferro, e di Dewet in nanoparticelle.

- Modificare la portata idrogeno 100sccm e la portata di 400sccm elio, mentre l'aggiunta di 100sccm di etilene e mantenere il forno a 775 ° C a crescere CNT. L'altezza delle CNT è controllata dalla durata di questa fase.

- Per fermare la crescita CNT e raffreddare il campione, far scorrere manualmente a valle del tubo di quarzo fino a quando le chip catalizzatore si trovano a circa 1 centimetro a valle del forno di isolamento. Fare attenzione amantenere gli stessi flussi e set point temperatura del forno, come nel passaggio precedente, per 15 minuti.

- Lavare il tubo con 1000sccm di elio per 5 minuti, prima di recuperare i campioni, e ruotando il forno spento.

3. CNT Densification

- Applicare un pezzo di nastro biadesivo per una maglia di alluminio 0,8 millimetri di spessore con fori di diametro 6.25mm. Assicurarsi che la maglia è maggiore dell'apertura di un becher 1L e il nastro è approssimativamente centrata sulla maglia.

- Montare il pezzo di wafer di silicio con i nanotubi di carbonio sul nastro in modo che le microstrutture CNT sono rivolto verso l'alto.

- Versare 100 ml di acetone in un becher 1L e posizionare il bicchiere su un piatto caldo all'interno di una cappa aspirante. Impostare la piastra calda per ottenere una temperatura superficiale di 110 ° C. Attendere che l'acetone inizia a bollire. Si noti che, nel nostro piastra, un ambiente di 150 ° C è stato richiesto per raggiungere 110 ° C sulla superficie. Il punto di ebollizione di acetone è molto più bassa (circa 56 ° C) ma found che l'elevata temperatura consentito l'acetone bollire più rapidamente, e riscaldato le pareti laterali del becher, impedendo condensa all'interno del bicchiere.

- Posizionare la rete di alluminio sul bicchiere tale che il campione è montato rivolto verso il basso.

- Nota eventuali rapide fluttuazioni del fronte vapore che sale lato del becher e regolare il livello di fumi battente cappa per stabilizzare il fronte di vapore.

- Una volta che il vapore anteriore avvicina alla parte superiore del bicchiere, osservare le variazioni di colore apparente sulla superficie del substrato di silicio. Rainbow-come modelli apparirà e spazzare tutta la superficie. Questo significa una pellicola sottile di solvente formare sulla superficie quando il vapore entra in contatto con la superficie fredda.

- Dopo sufficiente solvente è stato depositato, prendere la maglia e senza cambiare l'orientamento del campione, tenerlo lontano dal solvente di ebollizione fino a quando il solvente è evaporato depositato via. La quantità di tempo è determinato empirismocamente in base alla dimensione e la spaziatura delle strutture CNT. Ciò è ulteriormente affrontato in sede di discussione.

- Rimuovere la maglia dal bicchiere, e accuratamente staccare il campione dal nastro biadesivo, usando una lama di rasoio. Massima attenzione deve essere assunto in questa fase, come è facile rompere il provino durante la rimozione.

4. CNT Maestro Mold Fabrication

- Pool SU-8 2002, le microstrutture CNT addensati. Centrifugare il campione a 500rpm per 10s, poi a 3000rpm per 30s.

- Cuocere il campione a 65 ° C per 2 minuti e poi a 95 ° C per 4 min.

- Esporre il campione alla luce UV con un irradiamento di 75mW/cm 2 per 20s.

- Cuocere nuovamente il campione a 65 ° C per 2 min, quindi a 95 ° C per 4 min.

5. Replica Molding

- Se la replica strutture delicate, collocare il master in un essiccatore con un bicchiere di 100 microlitri di vile (tridecafluoro-1, 1,2,2,-tetrahydtoocyl)-Triclorosilano a 400mTorr per 12h.

- Mescolare per un totale di 1 g di PDMS (Sylgard 184), con un rapporto di 10:1 monomero: cross-linker. Per microstrutture con una dimensione di base di pochi micrometri e un rapporto di aspetto di 10 o più utilizzare un rapporto di 8:1.

- Posizionare il maestro CNT in un piatto foglio di alluminio, PDMS e versare nel piatto fino a quando il campione è sommerso.

- Trasferire il campione in vuoto e Degas 400mTorr per 15 min. Una volta che le bolle iniziano a formarsi nel PDMS (in genere dopo circa 3 minuti) periodicamente aumentare la pressione rapidamente far scoppiare le bolle di grandi dimensioni.

- Polimerizzare il negativo a 120 ° C per 20 min. Se il campione contiene strutture HAR, curare a 85 ° C per 5h.

- Una volta indurito, staccare il foglio di alluminio e separare il master dalla morbida PDMS negativo a mano.

- Se la replica strutture delicate, posizionare il negativo in un essiccatore con un bicchiere di 100 pl di vile (tridecafluoro-1, 1,2,2,-tetrahydtoocyl)-triclorosilano a400mTorr per 12h.

- Versare SU-8 2002 in negativo PDMS e Degas 400mTorr per 10min.

- Cuocere il campione (SU-8 riempito negativo) a 65 ° C per 4 min, quindi a 95 ° C per 6 ore per evaporare il solvente dal spesso strato di SU-8.

- Esporre il campione alla luce UV con un irradiamento di 75mW/cm 2 per 20 anni e cuocere di nuovo a 65 ° C per 4 min e poi a 95 ° C per 8 min.

- Infine, il distacco da stampo manualmente SU-8 replica dal PDMS negativo.

6. Risultati rappresentativi

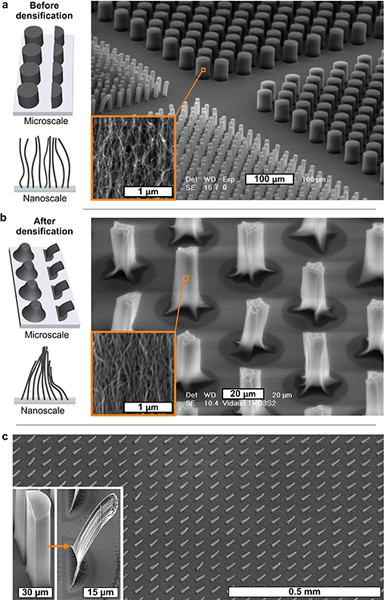

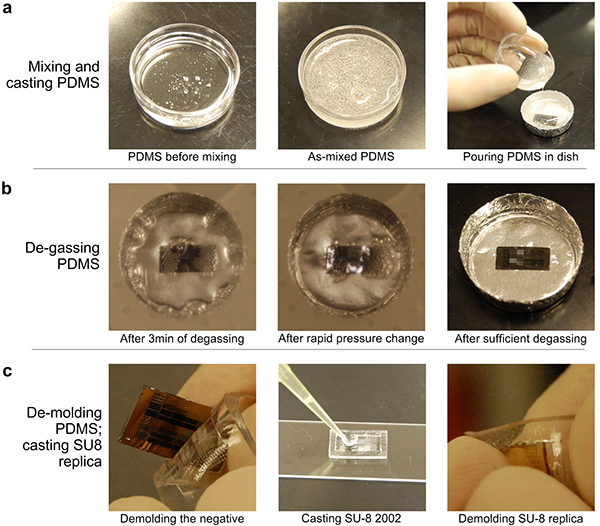

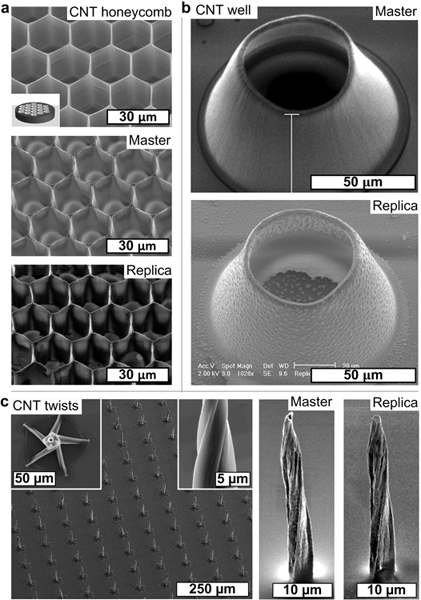

Rappresentative come coltivate in matrici pilastro CNT insieme ai loro forme densificati sono illustrate nella Figura 4 (immagine modificata da De Volder et al. 4). Pilastri HAR con spessore di 10 um o più piccole hanno progressivamente ridotto rettilineità, che viene ulteriormente ridotto durante la densificazione. Densificazione dei pilastri semicircolari ha dimostrato di causare pilastri piegati uniformi su grandi aree (Fig. 4c). SU-8 infiltration avviene tra e all'interno microstrutture CNT, per le strutture con spaziatura di 30 um o inferiore a un film sottile di SU-8 può rimanere tra strutture. Fotografie di fasi critiche nel processo di replica sono mostrati in figura 5, mentre le immagini SEM confrontando le microstrutture replicati loro repliche su diverse scale sono mostrati in Figura 6 (immagine modificata da Copic et al. 5). Limiti attuali, in termini di formazione della struttura, comprese le strutture ritorti immagine modificata da De Volder et al. 4), alte mura proporzioni e rientranti strutture sono illustrate nella Figura 7 (immagine modificata da Copic et al. 5).

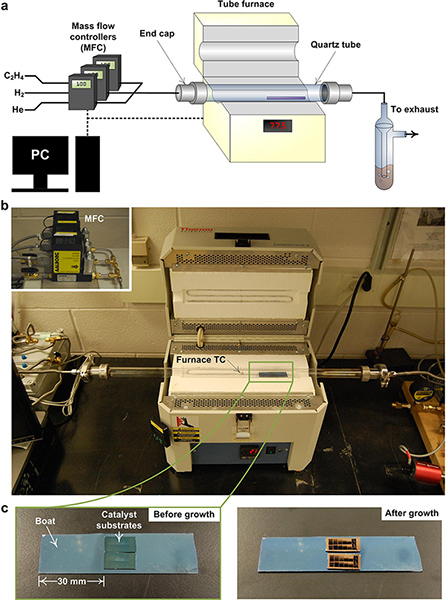

Figura 1. Forno installazione del tubo per la crescita la crescita CNT. (A) sistema schematica. (B) forno Tube (Thermo-Fisher Minimite), con coperchio aperto al salone nautico di silicio all'interno sigillato tubo di quarzo. (C) Silicon bavena con i campioni, indicati prima e dopo la crescita. Clicca qui per ingrandire la figura .

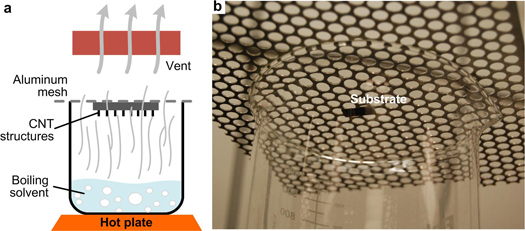

Figura 2. (A) Schema di installazione becher per condensazione controllata di vapore di solvente sulla microstrutture CNT (immagine modificata da De Volder et al. 6). (B) substrato campione CNT collegato in rete di alluminio acetone bollente.

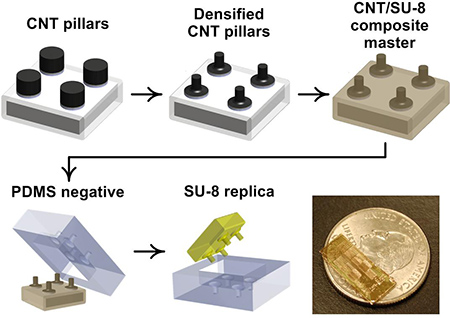

Figura 3. Flusso di processo per lo stampaggio replica di microstrutture CNT, e l'immagine del rappresentante serie microstruttura replicato moneta da un dollaro rispetto al quarto di dollaro.

Figura 4. Microstrutture esemplari CNT prima e dopo la capillarey formatura. Immagini schematiche e SEM di matrice di colonne cilindriche CNT (a) prima capillare formatura, e (b) dopo la formatura capillare (immagine modificata da De Volder et al. 6). Inserti mostrano l'allineamento e la densità di nanotubi di carbonio. (C) semicilindrico pilastri CNT infittire e inclini al momento la formazione capillare, formando travi inclinate (immagine modificata da Zhao et al. 7). Clicca qui per ingrandire la figura .

Figura 5. Fasi principali di fabbricazione dello stampo negativo CNT e la colata replica. (A) Casting di stampo PDMS negativo. (B) degasaggio dello stampo negativo. (C) Manuale sformatura del negativo, e il cast del SU-8 replica.

Figura 6. Confronto di (a) CNT/SU-8 master e (b) replica micropillar strutture che mostrano alta fedeltà di replica micro-scala di forma e la struttura su scala nanometrica (cioè, fianchi e la superficie superiore), su una vasta area (immagine modificata da Copic et al. 5). Clicca qui per ingrandire la figura .

Figura 7. High-aspect-ratio (HAR) e rientranti microstrutture CNT e le loro repliche polimeriche. (A) addensato CNT a nido d'ape con corrispondente SU8-CNT master e SU8 replica. (B) Master e copia della inclinata CNT Elisa (immagine modificata da Copic et al. 5). (C) Densified contorte micropillars CNT, con il maestro e la replica della struttura individuale (immagine modificata da De Volder et al. 4). I nidi d'ape in (a) hanno larghezza della parete di 400 nm e altezza di 20 micron.= Target "http://www.jove.com/files/ftp_upload/3980/3980fig7large.jpg" = "_blank"> Clicca qui per ingrandire la figura.

Discussione

Patterning litografica e preparazione del catalizzatore CNT substrati è semplice e ripetibile, tuttavia, il raggiungimento di crescita sostenuto CNT richiede attenzione a come l'altezza e la densità delle foreste CNT sono influenzati dall'umidità ambientale e la condizione del tubo crescita. Nella nostra esperienza, i modelli di dimensioni superiori a 1.000 micron 2 sono meno sensibili alle piccole fluttuazioni delle condizioni di trasformazione. Inoltre, la densità dei giochi modelli influenza la...

Divulgazioni

Non ci sono conflitti di interesse dichiarati.

Riconoscimenti

Questa ricerca è stata sostenuta dal programma nanofabbricazione della National Science Foundation (CMMI-0927634). Davor Copic è stata sostenuta in parte dal programma di Fellowship Merit Rackham presso l'Università del Michigan. Sameh Tawfick riconosce il sostegno parziale dalla Compagnia Rackham Predoctoral. Michael De Volder è stato sostenuto dal Fondo belga per la Ricerca Scientifica - Fiandre (FWO). Microfabbricazione è stata eseguita presso l'impianto di Nanofabrication Lurie (LNF), che è membro della rete Nanotechnology National Infrastructure, e la microscopia elettronica è stata eseguita presso la Michigan Electron Microbeam Analysis Laboratory (EMAL).

Materiali

| Name | Company | Catalog Number | Comments |

| Nome del reattivo | Azienda | Numero di catalogo | Comments |

| 4 "di diametro <100> wafer di silicio rivestiti con SiO 2 (300 nm) | Silicon Quest | Costume | |

| Fotoresist positivo | MicroChem | SPR 220-3,0 | |

| Hexamethyldisilizane (HMDS) | MicroChem | ||

| Sviluppatore | AZ Electronic Materials Corp. USA | AZ 300 MIF | |

| Sistema di Sputtering | Kurt J. Lesker | Lab 18 | Sputtering sistema catalizzatore per la deposizione |

| Thermo Fisher-Minimite | Fisher Scientific | TF55030A | Forno tubolare per la crescita CNT |

| Tubo di quarzo | Prodotti di vetro tecnici | Costume | 22 ID 25 mm OD 30 "di lunghezza |

| Gas elio | PurityPlus | Egli (prepurificato 300) | |

| Idrogeno gas | PurityPlus | H 2 (prepurificato 300) | UHP |

| Etilene gas | PurityPlus | C 2 H 4 (prepurificato 300) | UHP |

| Lamiera di alluminio forata | McMaster-Carr | 9232T221 | Per il fissaggio di esempio sopra riportato bicchiere densificazione |

| Flood lampada UV | Dymax | Model 2000 | |

| SU-8 2002 | MicroChem | SU-8 2002 | |

| Polidimetilsilossano (PDMS) | Dow Corning | Sylgard 184 Kit Silicone elastomero |

Riferimenti

- Xia, Y. N., Whitesides, G. M. Soft lithography. Annual Review of Materials Science. 28, 153-184 (1998).

- Xia, Y. Replica molding using polymeric materials: A practical step toward nanomanufacturing. Advanced Materials. 9, 147-149 (1997).

- Tasis, D., Tagmatarchis, N., Bianco, A., Prato, M. Chemistry of Carbon Nanotubes. Chemical Reviews. 106, 1105-1136 (2006).

- De Volder, M. Diverse 3D Microarchitectures Made by Capillary Forming of Carbon Nanotubes. Advanced Materials. 22, 4384-4389 (2010).

- Copic, D., Park, S. J., Tawfick, S., De Volder, M. F. L., Hart, A. J. Fabrication of high-aspect-ratio polymer microstructures and hierarchical textures using carbon nanotube composite master molds. Lab on a Chip. 11, 1831-1837 (2011).

- De Volder, M. F. L., Park, S. J., Tawfick, S. H., Vidaud, D. O., Hart, A. J. Fabrication and electrical integration of robust carbon nanotube micropillars by self-directed elastocapillary densification. Journal of Micromechanics and Microengineering. 21, 045033-04 (2011).

- Zhao, Z. Bending of nanoscale filament assemblies by elastocapillary densification. Physical Review E. 82, 041605 (2010).

- De Volder, M. F. L., Vidaud, D. O., Meshot, E. R., Tawfick, S., Hart, A. J. Self-similar organization of arrays of individual carbon nanotubes and carbon nanotube micropillars. Microelectronic Engineering. 87, 1233-1238 (2010).

- Nessim, G. D. Tuning of Vertically-Aligned Carbon Nanotube Diameter and Areal Density through Catalyst Pre-Treatment. Nano Letters. 8, 3587-3593 (2008).

- Pokroy, B., Epstein, A. K., Persson-Gulda, M. C. M., Aizenberg, J. Fabrication of Bioinspired Actuated Nanostructures with Arbitrary Geometry and Stiffness. Advanced Materials. 21, 463-469 (2009).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon