È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

L'utilizzo di nanoparticelle sacrificali per eliminare gli effetti del colpo-rumore in fori di contatto fabbricato da E-litografia a fascio

In questo articolo

Riepilogo

Uniformemente nanoparticelle di dimensioni in grado di rimuovere le fluttuazioni dei contatti dimensioni dei fori di fantasia in poli (metacrilato di metile) film (PMMA) fotoresistente per fascio di elettroni (E-beam) litografia. Il processo prevede di focalizzazione elettrostatica al centro e deposito nanoparticelle in fori di contatto, seguita da fotosensibile riflusso e passi plasma e bagnato-incisione.

Abstract

Nano-modelli fabbricati con ultravioletta estrema (EUV) o fascio elettronico (E-beam) Litografia mostrano variazioni inattese delle dimensioni. Questa variazione è stata attribuita a fluttuazioni statistiche del numero di fotoni / elettroni in arrivo a un determinato nano-regione derivanti da un tiro-rumore (SN). La SN varia inversamente alla radice quadrata di un numero di fotoni / elettroni. Per un dosaggio fisso, il SN è più grande in EUV e e-beam litografie che per tradizione (193 nm) litografia ottica. Bottom-up e top-down patterning approcci sono combinati per ridurre al minimo gli effetti del rumore girato in nano-hole patterning. In particolare, un ammino-silano tensioattivi autoassembla su un wafer di silicio che viene successivamente spin-rivestiti con una pellicola 100 nm di un photoresist E-beam a base di PMMA. L'esposizione al fascio E e il successivo sviluppo scopre la pellicola tensioattivo sottostante al fondo dei fori. Immergendo il wafer in una sospensione di carica negativa, citrato-capped, 20 nm gvecchi nanoparticelle (PNL) depositi una particella per buco. Il film tensioattivo carica positiva esposta nel foro imbuti elettrostaticamente le nanoparticelle carica negativa al centro di un foro esposto, che fissa in modo permanente nel registro posizionale. Successivamente, mediante riscaldamento vicino alla temperatura di transizione vetrosa del polimero photoresist, il film fotoresist rifluisce e sommerge le nanoparticelle. Questo processo cancella i buchi affetti da SN, ma lascia PNL depositati bloccati in posizione da una forte elettrostatiche vincolante. Il trattamento con plasma di ossigeno espone PNL incidendo un sottile strato di fotoresist. Wet-incisione PNL esposte con una soluzione di I 2 / KI produce fori uniformi situate al centro di rientranze modellati mediante litografia a fascio. Gli esperimenti presentati mostrano che l'approccio riduce la variazione della dimensione dei fori causati da SN dal 35% al di sotto del 10%. Il metodo si estende i limiti patterning di fori transistore di contatto al di sotto di 20 nm.

Introduzione

La crescita esponenziale della potenza di calcolo, come quantificato dalla legge di Moore 1, 2 (1), è un risultato dei progressi progressivi litografia ottica. In questa tecnica patterning top-down, la risoluzione ottenibile, R, è data dalla noto teorema Raleigh 3:

Qui, λ e NA sono la lunghezza d'onda della luce e apertura numerica, rispettivamente. Si noti che NA = η · sinθ, dove η è l'indice di rifrazione del mezzo tra la lente e il wafer; θ = tan -1 (d / 2L) per il diametro, d, della lente, e la distanza, l, tra il centro della lente e il wafer. Negli ultimi cinquant'anni, la risoluzione litografica è migliorata attraverso l'uso di (a) sorgente luminosas, tra cui laser a eccimeri, con lunghezze d'onda UV progressivamente più piccoli; (b) i disegni ottici intelligenti che impiegano maschere di fase-shift 4; e (c) superiori NA. Per l'esposizione in aria (η = 1), NA è sempre inferiore all'unità, ma introducendo un liquido con η> 1, come acqua 5, tra l'obiettivo e il wafer, NA può essere elevato sopra 1, migliorando così la risoluzione di litografia a immersione. Attualmente i percorsi praticabili a un nodo 20 nm e oltre comprendono sorgenti UV estreme (λ = 13 nm) o tecniche di patterning che utilizzano l'elaborazione doppia e quadrupla complesso di un fotoresist multistrato 6, 7.

Su scala nanometrica lunghezza, fluttuazioni statistiche, causate da un tiro-rumore (SN), del numero di fotoni che arrivano entro una causa variante nano-regione nelle dimensioni di lithogra modelli ENTI GRAFICI. Questi effetti sono più pronunciati con l'esposizione alla luce EUV ad alta energia ed E-travi, i sistemi che necessitano di ordini di grandezza meno fotoni / particelle rispetto al normale litografia ottica 8. Supersensitive chimicamente amplificata (con una efficienza quantica> 1) fotoresist introducono un SN chimica causata da una variazione nel numero di molecole fotoreattive in nanoregions esposte 9, 10. Lower fotoresist sensibilità che hanno bisogno di esposizioni più lunghe sopprimere questi effetti, ma riducono anche il throughput.

Sulla scala molecolare, il contributo alla linea-bordo rugosità dalla distribuzione delle dimensioni molecolari inerenti ai polimeri di resina fotosensibile può essere ridotto utilizzando resiste molecolari 11. Un approccio che è complementare a tale trattamento top-down di nano-patterning è l'uso di metodi bottom-up 12,s = "xref"> 13 che si basano in particolare sulla auto-assemblaggio diretto (DSA) di polimeri diblock 14. La capacità di questi processi di dirigere nucleazione e di creare la spaziatura non uniforme tra disegni desiderati, come i fori o linee, rimane difficile. La distribuzione delle dimensioni dei componenti molecolari 15, 16 limita anche la scala e la resa di fabbricazione 17, 18. Problemi simili limitano stampa microcontact di nanoparticelle in litografia soffice 19.

Questo documento presenta studi di un nuovo approccio ibrido (Figura 1) che unisce il classico litografia proiezione dall'alto con elettrostaticamente diretto autoassemblaggio per ridurre l'effetto di SN / linea-edge rugosità (LER) 20. Carica positiva gruppi amminici su monostrati auto-assemblati (SAM) di N - (2-amminoetil)-11-Ammino-undecil-metossi-silano (AATMS) sottostante il film PMMA sono esposti dopo lo sviluppo. La pellicola fotosensibile carica negativa di PMMA elettrostaticamente ad imbuto che carica negativa nanoparticelle d'oro (PNL), ricoperto con citrato, 21 - 24 nei fori SN colpite 25. Re-flusso del fotoresist PMMA sommerge nanoparticelle predeposited nel film.

Figura 1: Rappresentazione schematica della strategia per rimuovere gli effetti del colpo-rumore e ruvidità line-edge per il patterning di fori di contatto con nanoparticelle di dimensioni precise. Qui, la dimensione critica (CD) è il diametro desiderato dei fori. L'approccio (step 1) inizia con deposizione di un monostrato auto-assemblato (SAM) della molecola di silano aventi gruppi amminici caricati positivamente sul surf ossidoasso di un wafer di silicio. Successivamente, la litografia e-beam viene utilizzato per i fori modello (punti 2 e 3) in PMMA pellicola fotosensibile, lo strato blu, che genera colpo-rumore, come illustrato nell'immagine SEM inserto in. Litografia espone gruppi amminici nella parte inferiore dei fori. Fase 4 comporta la deposizione fase acquosa di controllo di dimensioni, (carica negativa) nanoparticelle d'oro citrato-capped (PNL) nei fori litografia fantasia utilizzando focalizzazione elettrostatica (EF). Nel passaggio 5, riscaldando il wafer a 100 ° C, al di sotto della temperatura di transizione vetrosa del PMMA, 110 ° C, provoca il riflusso del fotoresist intorno nanoparticelle pre-depositato. Etching sovrapposto PMMA con plasma di ossigeno (fase 6) espone PNL, e successiva wet-etching (iodio) delle particelle esposte (fase 7) crea fori corrispondenti alle dimensioni del PNL. Una volta accoppiato con reattivi-ion / wet-etching, è possibile trasferire i fori nel fotoresist a SiO 2 (fase 8) 31. Ristampata con il permesso di riferimento 20. Clicca qui per vedere una versione più grande di questa figura.

L'interazione elettrostatica tra PNL carica opposta e gruppi amminici sul substrato impedisce lo spostamento del PNL dal sito di legame. La fase di riflusso mantiene la posizione relativa dei PNL, ma cancella i buchi e gli effetti della SN / LER. Plasma / fasi di attacco umido rigenerare fori che hanno la dimensione del PIL. Etching reattivo ioni di litio trasferisce il loro modello di SiO 2 strati hard-maschera. Il metodo si basa sull'utilizzo di nanoparticelle di dimensioni più uniformemente di un nanohole fantasia (NH), espressa come la deviazione standard, σ, in modo tale che σ PIL <σ NH. Questo rapporto si concentra sui gradini (4 e 5 descritti in figura 1) che prevedano la deposizione di nanoparticelle dalla dispersione e lareflow del fotoresist intorno a loro per valutare i vantaggi ei limiti del metodo. Entrambi i passi sono, in linea di principio, scalabile per substrati più grandi, senza necessità di modifiche sostanziali del flusso di corrente di produrre moderni circuiti integrati su chip.

Access restricted. Please log in or start a trial to view this content.

Protocollo

1. Derivatize e caratterizzare la superficie del wafer di silicio

- Pulire la superficie del wafer utilizzando Radio Corporation of America (RCA) Pulizia soluzioni SC1 e SC2.

- Preparare SC1 e SC2 mescolando volumetricamente le seguenti sostanze chimiche:

SC1: H 2 O 2: NH 4 OH: H 2 O = 1: 1: 5 v / v e SC2: H 2 O 2: HCl: H 2 O = 1: 1: 5 v / v.- Immergere il wafer in SC1 per 10 min a 70 ° C, e quindi eseguire un lavaggio con acqua deionizzata.

- Seguire un protocollo simile per SC2 (10 min a 70 ° C, seguito da un lavaggio).

NOTA: La procedura di pulizia rimuove le impurità organiche e ionici e genera gruppi silanolici sulla superficie di ossido di silicio del wafer di silicio.

- Derivatize le superfici dei wafer di silicio con AATMS

- Incubare il wafer di silicio pulito in 0,05 M AATMS (preparato in dry toluene) a 80 ° C per 20 min. Ultrasuoni per 5 min in un sonicatore 100 W a temperatura ambiente in puro toluene per 5 min e secco in corrente di azoto.

- Caratterizzare le superfici dei wafer di silicio derivatizzati

- Misurare l'angolo di contatto utilizzando un goniometro e ImageJ software 25.

- Determinare lo spessore delle pellicole utilizzando un ellissometro (sorgente di luce laser He-Ne, λ = 632.8 nm, angolo di incidenza fisso di 70 °) 25.

- Stimare la composizione elementare superficie mediante raggi X spettroscopia fotoelettronica (XPS) 25.

Patterning 2. E-beam

- Spin-coat fotosensibile (2% di poli (metacrilato di metile (PMMA) in anisolo) su wafer derivatizzati AATMS- a 4.000 giri per 60 s.

- Precottura il film a 180 ° C per 120 s per asciugare il film fotoresist.

- Misurare lo spessore della pellicola fotosensibileutilizzando un ellissometro. Assicurarsi che la sorgente di luce laser He-Ne, λ = 632.8 nm, è fissato a un angolo di incidenza di 70 °. Ottimizzare la fase del campione per massimizzare il segnale del rivelatore con una superficie riflettente come wafer di silicio. Utilizzare il programma di misurazione ellipsometer (GEMP) sul PC in dotazione per misurare lo spessore della pellicola fotosensibile; dovrebbe essere di circa 100 nm.

- L'esposizione E-beam:

- Trasferire il wafer ad una camera ad alto vuoto di un allineatore a fascio.

- Creare un modello di foro dot poker utilizzando un fascio elettronico (30 kV tensione di accelerazione, 37 pA corrente del fascio) passante attraverso un'apertura 10 micron e fornendo un dosaggio 24 uC / cm 3.

- Regolare il campo modello e il dosaggio come necessario per produrre un poker dot-tipo di foro-modello del diametro desiderato foro (80 nm) e il passo (200 nm).

- Rimuovere il wafer dalla camera a fascio.

- Sviluppare il tracciato litografico:

- InizioSviluppo modello in una soluzione di metil isobutil chetone / alcol isopropilico (MIBK / IPA, 1: 3 (v: v)) per 70 s.

- Continuare a sviluppare ulteriormente per immersione in IPA per 30 s. Completare lo sviluppo mediante lavaggio in acqua deionizzata per 30 s. Essiccare il wafer in un flusso di azoto gassoso.

3. Deposizione di PNL nei fori E-beam-fantasia

NOTA: Deposizione di PNL in fori fantasia impiega due metodi diversi.

- Immergere wafer pre-modellato nelle soluzioni di PNL (metodo 1).

- Lasciare il campione nel mezzo di sospensione PIL per 24-48 ore, a seconda della dimensione del PIL ei diametri dei fori. Utilizzare un 20-nm, citrato-capped sospensione PIL contenente 7,0 x 10 11 NP / ml.

NOTA: Si può impiegare una dimensione PIL 10-100 nm e un intervallo di concentrazione da 5,7 x 10 12-5,7 x 10 9 NP / mL, come previsto da Ted Pella. Si noti che la densità di deposizione obbediscela legge diffusione ̴ (Dt) 1/2, dove D e T sono coefficienti di diffusione del tempo nanoparticelle e la deposizione rispettivamente (cioè, le particelle più piccole prendere un tempo più breve per la deposizione, come discusso in riferimento 20, figura 2c).

- Lasciare il campione nel mezzo di sospensione PIL per 24-48 ore, a seconda della dimensione del PIL ei diametri dei fori. Utilizzare un 20-nm, citrato-capped sospensione PIL contenente 7,0 x 10 11 NP / ml.

- PNL Spray-deposito sul wafer fantasia (metodo 2)

- Per depositare PNL per evaporazione, spruzzare una soluzione dei PIL sul substrato modellato, posto orizzontalmente. Orientare lo spruzzatore portatile (metodo 2) in modo che il getto è diretto perpendicolarmente alla superficie del substrato.

- Spruzzare un volume sufficiente della soluzione di sospensione bagnare la superficie del substrato.

NOTA: Potrebbe essere necessario diluire la sospensione PIL da 10x per evitare di forzare più nanoparticelle in un grande buco. - Incubare campioni su una piastra calda mantenuta a 30-35 ° C per produrre evaporazione controllata per 10 min.

- Dopo la deposizione (con entrambi i metodi1 o metodo 2), leggermente ultrasonicate (100 W) i campioni in acqua deionizzata per 50 s e secco in corrente di azoto.

4. Scanning Electron Microscopy Imaging

NOTA: due tipi di studi coinvolti convenzionale dall'alto verso il basso e l'imaging SEM della sezione trasversale.

- Per top-down immagini SEM, utilizzare un E-beam tensione di accelerazione di 5 kV ad una corrente di ~ 300 μA per evitare di danneggiare la pellicola di fotoresist.

Attenzione: la tensione più bassa possibile e impostazione corrente sono necessari per ridurre le reazioni a catena scissione nel fotosensibile. Queste reazioni a catena scissione riducono la temperatura di transizione vetrosa del polimero, che a sua volta influisce sulla temperatura operativa per la fase di riflusso resistere descritto di seguito. - L'imaging Sezione:

- Sputter-coat 10 nm di spessore pellicola d'oro su PMMA fotosensibile per evitare danni fascio ionico. Utilizzare un concentrato fascio di ioni Ga funzionare a 30 kV e 93pA per tagliare attraverso i fori. Ottenere sezione trasversale immagini SEM inclinando il wafer dalla sua normale posizione orizzontale.

5. riflusso di PMMA fotoresist intorno PNL nei fori Patterned

- Riscaldare i substrati modellata su una piastra calda a T riflusso (100 ° C) per 3 min, che è inferiore alla temperatura di transizione vetrosa predeterminato, T g (110 ° C), di 950.000 g / mol PMMA; il tasso di riflusso del polimero era di 1,7 ± 0,1 nm / s.

Attenzione reflow Notevolmente più veloce verificato per le aree modellati che erano stati precedentemente esposti al fascio E durante l'imaging con microscopia elettronica a scansione (SEM), forse a causa della scissione della catena principale polimerica durante l'esposizione al fascio di elettroni, portando ad una riduzione della T g. Questa osservazione è supportata dagli studi di Keymeulen e collaboratori, che ha notato che l'esposizione alle radiazioni a raggi X ha ridotto il Tg di PMMA 26.

6. Dry- e Wet-etch

- Dry-etch per una durata sufficiente (55 s) con l'ossigeno-plasma per esporre PNL ricoperte da un sottile strato di PMMA dopo la rifusione. monitorare attentamente il tasso di PMMA pellicola incisione in funzione del tempo utilizzando un ellissometro o sottile monitor di spessore del film.

NOTA: una troppo breve durata incisione non può esporre i PNL, mentre l'incisione per troppo tempo eliminerebbe completamente la pellicola PMMA. Per 950 kDa PMMA, la velocità di attacco è stato di 1,5 nm / s, che richiede 55 s di tempo di attacco. - PNL Wet-etch sul fondo dei fori di contatto dopo reflow utilizzando una soluzione di iodio, contenente 1,0 g di cristalli di iodio (I 2), 4,0 g di ioduro di potassio (KI), e 40 mL di acqua deionizzata, per 10 min.

NOTA: Potassio ioduro migliora la solubilità dello iodio in soluzione e facilita incisione oro. La reazione d'oro con iodio (2AU + I 2 → 2 AUI) produce oroioduro, che è leggermente solubile in soluzione acquosa a temperatura ambiente.

7. Calcolo del Particle Displacement, densità, e Fill Frazione

- Individuazione del centro del foro e PIL spostamento:

- A mano, disegnare linee rette di best-fit orizzontali e verticali attraverso le righe e colonne di fori, rispettivamente, per i centri dei fori definiti in corrispondenza delle intersezioni di tali linee (Figura 2a e 2b). Includere almeno 500+ fori nei calcoli.

- Determinare manualmente la posizione, r, di ogni nanoparticella rispetto al centro della nanohole (cioè, lo spostamento) in cui è stato depositato (Figura 2b).

- Determinare il conteggio delle particelle contro gli istogrammi di spostamento utilizzando un foglio di calcolo standard.

- Calcolo della densità delle particelle: ρ = N (numero di particelle) / unità di superficie (micron 2):

- Innanzitutto, determinare l'area anulare di un anello con una larghezza fissa (≈R / 10, dove R è il raggio del foro), delimitata da due raggi (r 1, r 2) ad uno spostamento di r (= (r 1 + r 2) / 2);

.

. - Sommare il numero di particelle, N, nella zona dall'istogramma costruita nel passaggio 7.2, sopra.

- Ripetere la procedura in funzione di R per generare circa 10 fasi uguali che terminano presso r = R, il raggio del foro.

- Innanzitutto, determinare l'area anulare di un anello con una larghezza fissa (≈R / 10, dove R è il raggio del foro), delimitata da due raggi (r 1, r 2) ad uno spostamento di r (= (r 1 + r 2) / 2);

- Montare la densità delle particelle contro i dati di spostamento di una curva gaussiana utilizzando una procedura meno lineare quadrati (Figura 2a, nel riquadro) 20. Estrarre la deviazione standard di spostamento (deposizione σ) per la deposizione e la sua incertezza montaggio.

- Ripetere quanto sopraProcedura per i modelli SEM ottenuti dopo il riflusso fotoresist utilizzando un'immagine SEM mostrato in figura 2c.

NOTA: Dopo che i fori reflow scompaiono, disegnare linee orizzontali e verticali di best-fit su posizioni PNL per determinare i valori di best-fit per i centri dei fori. Calcolare gli spostamenti delle particelle come al punto 7.1 ed estrarre il combinato σ totale seguendo il protocollo delineata nei passaggi 7,2-7,4.

NOTA: Qui, combinate o totale si riferisce allo spostamento complessivo del PIL a causa delle fasi di deposizione e riflusso. - Determinare la frazione riempimento stimando il rapporto tra il numero di fori riempiti al numero totale di fori, Figura 2b.

Access restricted. Please log in or start a trial to view this content.

Risultati

La figura 2 mostra un'immagine SEM dei PIL 20-nm depositati in fori di diametro di 80 nm modellata in un film PMMA 60-100 nm di spessore guidato da funneling elettrostatico. Come osservato da altri 22, il processo ha portato circa una particella per foro. La distribuzione delle particelle attorno al centro dei fori era gaussiana (riquadro in alto a destra). La maggior parte dei fori (93%) conteneva un PIL, e il 95% di queste particelle si sono...

Access restricted. Please log in or start a trial to view this content.

Discussione

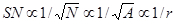

Americano-rumore (SN) in litografia è una semplice conseguenza di fluttuazioni statistiche del numero di fotoni o particelle (N) che arrivano in una determinata nano-regione; è inversamente proporzionale alla radice quadrata di un numero di fotoni / particelle:

dove A e R sono, l'area e la dimensione della regione esposta, rispettivamente. Ad esempio, quando si utilizza un ArF 1...

Access restricted. Please log in or start a trial to view this content.

Divulgazioni

Gli autori non hanno nulla da rivelare.

Riconoscimenti

Intel Corporation ha finanziato questo lavoro attraverso il numero di concessione 414.305, e la Nanotecnologia e microtecnologie Iniziativa Oregon (Onami) ha fornito i fondi corrispondenti. Noi riconosciamo con gratitudine il supporto e la consulenza del Dr. James Blackwell in tutte le fasi di questo lavoro. Un ringraziamento particolare va a Drew Beasau e Chelsea Benedetto per analizzare le statistiche di posizionamento delle particelle. Ringraziamo il professor Hall per una lettura attenta del manoscritto e Dr. Kurt Langworthy, presso la University of Oregon, Eugene, OR, per il suo aiuto con la litografia e-beam.

Access restricted. Please log in or start a trial to view this content.

Materiali

| Name | Company | Catalog Number | Comments |

| AATMS (95%) | Gelest Inc. | SIA0595.0 | N-(2-aminoethyl)-11-aminoundecyltrimethoxysilane |

| Gold colloids (Ted Pella Inc.) | Ted Pella | 15705-20 | Gold Naoparticles |

| hydrogen peroxide | Fisher Scientific | H325-100 | Analytical grade (Used to clean wafer) |

| hydrochloric acid | Fisher Scientific | S25358 | Analytical grade |

| Ammonium hydroxide | Fisher Scientific | A669S-500SDS | Analytical grade (Used to clean wafer) |

| hydrogen fluoride | Fisher Scientific | AC277250250 | Analytical grade(used to etch SiO2) |

| Toluene (anhydrous, 99.8%) | Sigma Aldrich | 244511 | Analytical grade (solvent used in Self Assembly of AATMS |

| Isopropyl alcohol (IPA) | Sigma Aldrich | W292907 | Analytical grade (Used to make developer) |

| Methyl butyl ketone (MIBK) | Sigma Aldrich | 29261 | Analytical grade(used to make developer) |

| 1:3 MIBK:IPA developer | Sigma Aldrich | Analytical grade (Developer) | |

| 950 k poly(methyl methacylate (PMMA, 4% in Anisole) | Sigma Aldrich | 182265 | Photoresist for E-beam lithography |

| Purified Water : Barnstead Sybron Corporation water purification Unit, resistivity of 19.0 MΩcm | Water for substrate cleaning | ||

| Gaertner ellipsometer | Gaertner | Resist and SAM thickness measurements | |

| XPS, ThermoScientifc ESCALAB 250 instrument | Thermo-Scientific | Surface composition | |

| An FEI Siron XL30 | Fei Corporation | Characterize nanopatterns | |

| Zeiss sigma VP FEG SEM | Zeiss Corporation | E-beam exposure and patterning | |

| MDS 100 CCD camera | Kodak | Imaging drop shapes for contact angle measurements | |

| Tegal Plasmod | Tegal | Oxygen plasma to etch photoresist | |

| I2 | Sigma Aldrich | 451045 | Components for gold etch solution |

| KI | Sigma Aldrich | 746428 | Components for gold etch solution |

| Ellipsometer (LSE Stokes model L116A) | Gaertner | L116A | AATMS self assembled monolayer film thickness measurements |

Riferimenti

- Moore, G. E. Cramming more components onto integrated circuits. Electronics. 38 (8), 114(1965).

- Moore, G. E. Lithography and the future of Moore's law. SPIE Proc.: Advances in Resist Technology and Processing XII. Allen, R. D. 2438, 2-17 (1995).

- Rayleigh, L. On the theory of optical images, with special reference to the microscope. The London, Edinburgh, and Dublin Philosophical Magazine and J. Sci. 42 (255), 167-195 (1896).

- Levenson, M. D., Viswanathan, N. S., Simpson, R. A. Improving resolution in photolithography with a phase-shifting mask. IEEE Trans. Electron Devices. 29 (12), 1828-1836 (1982).

- French, R. H., Tran, H. V. Immersion Lithography: Photomask and Wafer-Level Materials. Annu. Rev. Mater. Res. 39 (1), 93-126 (2009).

- Borodovsky, Y. Complementary Lithography at Insertion and Beyond. Complementary Lithography - Stochastics Suppression and EUV, Electronics, Proc. Semicon. West, June 12, San Franscisco, , (2012).

- Reiser, A. Photoreactive Polymers: the Science and Technology of Resists. , John Wiley & Sons. (1989).

- Brunner, T. A. Why optical lithography will live forever. J. of Vac. Sci. & Technol. B: Microelectronics and Nanometer Structures. 21 (6), 2632-2637 (2003).

- Tran, H., Jackson, E., Eldo, J., Kanjolia, R., Rananavare, S. B. Photochemical reactivity of bis-carbamate photobase generators. Nanotechnology (IEEE-NANO), 2011 11th IEEE Conference, , 1683-1688 (2011).

- Hallett-Tapley, G. L., et al. Single component photoacid/photobase generators: potential applications in double patterning photolithography. J. Mater. Chem. C. 1 (15), 2657-2665 (2013).

- Krysak, M., De Silva, A., Sha, J., Lee, J. K., Ober, C. K. Molecular glass resists for next-generation lithography. Proc. SPIE: Advances in Resist Materials and Processing Technology XXVI. Henderson, C. L. 7273, 72732N(2009).

- Li, M., et al. Bottom-up assembly of large-area nanowire resonator arrays. Nat Nano. 3 (2), 88-92 (2008).

- Thiruvengadathan, R., et al. Nanomaterial processing using self-assembly-bottom-up chemical and biological approaches. Rep. Prog. Phys. 76 (6), 066501(2013).

- Tsai, H. Y., et al. Pattern transfer of directed self-assembly (DSA) patterns for CMOS device applications. Proc.SPIE Advanced Etch Technology for Nanopatterning II. Zhang, Y., Oehrlein, G. S., Lin, Q. 8865, 86850L-86850L (2013).

- Hawker, C. J., Russell, T. P. Block Copolymer Lithography: Merging "Bottom-Up" with "Top-Down" Processes. MRS Bulletin. 30 (12), 952-966 (2005).

- Lin, Y., et al. Self-directed self-assembly of nanoparticle/copolymer mixtures. Nature. 434 (7029), 55-59 (2005).

- Cheng, J. Y., et al. Simple and Versatile Methods To Integrate Directed Self-Assembly with Optical Lithography Using a Polarity-Switched Photoresist. ACS Nano. 4 (8), 4815-4823 (2010).

- Wong, H. S. P., Bencher, C., Yi, H., Bao, X. Y., Chang, L. W. Block copolymer directed self-assembly enables sublithographic patterning for device fabrication. Proc. SPIE. Tong, W. . 8323, Alternative Lithographic Technologies IV, (2012).

- Chan, J. C., Hannah-Moore, N., Rananavare, S. B. Controlled Deposition of Tin Oxide and Silver Nanoparticles Using Microcontact Printing. Crystals. 5 (1), 116-142 (2015).

- Morakinyo, M. K., Rananavare, S. B. Reducing the effects of shot noise using nanoparticles. J. Mater. Chem. C. 3 (5), 955-959 (2015).

- Cui, Y., et al. Integration of Colloidal Nanocrystals into Lithographically Patterned Devices. Nano Lett. 4 (6), 1093-1098 (2004).

- Huang, H. W., Bhadrachalam, P., Ray, V., Koh, S. J. Single-particle placement via self-limiting electrostatic gating. Appl. Phys. Lett. 93 (7), 073110-073113 (2008).

- Ma, L. C., et al. Electrostatic Funneling for Precise Nanoparticle Placement: A Route to Wafer-Scale Integration. Nano Lett. 7 (2), 439-445 (2007).

- Richard Bowen, W., Filippov, A. N., Sharif, A. O., Starov, V. M. A model of the interaction between a charged particle and a pore in a charged membrane surface. Adv. Colloid Interface Sci. 81 (1), 35-72 (1999).

- Morakinyo, M. K., Rananavare, S. B. Positional control over nanoparticle deposition into nanoholes. Nanotechnology (IEEE-NANO), 2011 11th IEEE Conference, , 1677-1682 (2011).

- Keymeulen, H. R., et al. Measurement of the x-ray dose-dependent glass transition temperature of structured polymer films by x-ray diffraction. J. Appl. Phys. 102 (1), 013528(2007).

- Feng, B. C. Resist Reflow Method for Making Submicron Patterned Resist Masks. US patent A. , (1977).

- You, J. H., et al. Position Shift Analysis in Resist Reflow Process for Sub-50 nm Contact Hole. Jpn. J. Appl. Phys. 48 (9), 096502(2009).

- Montgomery, P. K., et al. Resist reflow for 193-nm low-K1 lithography contacts. Proc. SPIE Advances in Resist Technology and Processing XX. Fedynyshyn, T. H. 5039, 807-816 (2003).

- King, W. P., et al. Atomic force microscope cantilevers for combined thermomechanical data writing and reading. Appl. Phys. Lett. 78 (9), 1300-1302 (2001).

- Chuo, Y., et al. Rapid fabrication of nano-structured quartz stamps. Nanotechnology. 24 (5), 055304(2013).

- Moreau, W. M. Semiconductor Lithography: Principles, Practices, and Materials. , Springer Science & Business Media. 419(2012).

- Chan, J. C., Tran, H., Pattison, J. W., Rananavare, S. B. Facile pyrolytic synthesis of silicon nanowires. Solid-State Electron. 54 (10), 1185-1191 (2010).

- Tran, H. A., Rananavare, S. B. Synthesis and characterization of N- and P- doped tin oxide nanowires. (IEEE-NANO), 2011 11th IEEE Conference on Nanotechnology, , (2011).

- Tran, H. A., Rananavare, S. B. Ch. 39, Synthesis and Characterization of n- and p-Doped Tin Oxide Nanowires for Gas Sensing Applications. Nanoelectronic Device Applications Handbook . Morris, J. E., Iniewski, K. , CRC Press. (2013).

Access restricted. Please log in or start a trial to view this content.

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon