È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

La modularità e la produzione di un Robot intelligente basato su una strategia di controllo ad anello chiuso

In questo articolo

Riepilogo

Vi presentiamo un protocollo il design modulare e produzione di robot intelligenti per aiutare i lavoratori scientifici e tecnici di progettare robot intelligenti con le attività di produzione speciale in base alle esigenze personali e individualizzato di progettazione.

Abstract

Robot intelligente fanno parte di una nuova generazione di robot che sono in grado di percepire l'ambiente circostante, pianificare le proprie azioni e alla fine raggiungono i loro obiettivi. Negli ultimi anni, ha aumentato affidamento robot nell'industria e vita quotidiana. Il protocollo proposto in questa carta descrive la progettazione e la produzione di un robot di movimentazione con un algoritmo di ricerca intelligente e una funzione di identificazione autonoma.

In primo luogo, i vari moduli di lavoro vengono assemblati meccanicamente per completare la costruzione della piattaforma e l'installazione del manipolatore robotico. Quindi, abbiamo progettare un sistema di controllo a circuito chiuso e una strategia di controllo motore quattro quadranti, con l'ausilio di software, di debug, nonché impostare sterzo identità (ID), il baud rate e altri parametri di funzionamento per garantire che il robot raggiunge la dinamica desiderata prestazioni e basso consumo energetico. Successivamente, si debug il sensore per realizzare multi-sensor fusion per acquisire con precisione informazioni ambientali. Infine, abbiamo implementare l'algoritmo di rilevante, in grado di riconoscere il successo della funzione del robot per una determinata applicazione.

Il vantaggio di questo approccio è la sua affidabilità e flessibilità, come gli utenti possono sviluppare una varietà di programmi di costruzione di hardware e utilizzare il debugger completo per implementare una strategia di controllo intelligente. Questo consente agli utenti di impostare requisiti personalizzati basati sui loro bisogni con alta efficienza e robustezza.

Introduzione

I robot sono macchine complesse e intelligenti che combinano la conoscenza di diverse discipline, tra cui meccanica, elettronica, controllo, computer, sensori e intelligenza artificiale 1,2. Sempre più, robot sono assistere o sostituendo anche gli esseri umani sul posto di lavoro, specialmente nella produzione industriale, grazie ai vantaggi robot possiedono nell'esecuzione di attività ripetitive o pericolose. Il design del protocollo robot intelligente in questo studio si basa su una strategia di controllo ad anello chiuso, in particolare percorso pianificazione basata su un algoritmo genetico. Inoltre, i moduli funzionali sono state rigorosamente diviso3,4, che possono fornire una solida base per il lavoro di ottimizzazione futuro, così che i robot hanno una forte capacità per gli aggiornamenti.

L'implementazione modulare della piattaforma robotica si basa principalmente sui seguenti metodi: strategia di controllo di combinazione multi-dimensionale in motore controllo modulo5,6e l'esplorazione intelligente basato su un algoritmo genetico nel modulo di algoritmo di ottimizzazione.

Usiamo il doppio controllo a circuito chiuso del motore DC e del funzionamento del motore quattro-quadrante nel modulo di controllo motore. Controllo di velocità ad anello chiuso doppia significa che l'uscita del regolatore velocità serve come input del regolatore corrente, permettendo così di controllare la corrente e la coppia del motore. Il vantaggio di questo sistema è che la coppia del motore può essere controllata in tempo reale basato sulla differenza tra la data velocità e la velocità effettiva. Quando la differenza tra dato ed effettiva velocità è relativamente grande, la coppia del motore aumenta e i cambiamenti di velocità più veloci di guidare più velocemente possibile, la velocità del motore verso il valore dato che rende per una rapida velocità di regolamento7, 8 , 9. al contrario, quando la velocità è relativamente vicino al valore determinato, esso può ridurre automaticamente la coppia del motore per evitare eccessiva velocità, consentendo la velocità raggiungere il valore dato relativamente rapidamente con nessun errore6, 10. dal tempo equivalente costante del loop di corrente elettrico è relativamente piccolo, il quattro-quadrante motore11,12 possono rispondere più rapidamente per sopprimere l'impatto di interferenza quando il sistema è soggetto a interferenze esterne. Questo permette di migliorare la stabilità e la capacità anti-jamming del sistema.

Scegliamo un algoritmo di ottimizzazione intelligente genetica con la massima efficienza sulla base dei risultati di una simulazione in MATLAB. Un algoritmo genetico è un algoritmo di ricerca parallelo stocastico basato sulla teoria della selezione naturale in genetica. Esso costituisce un metodo efficiente per trovare la soluzione ottima globale in assenza di qualsiasi informazione iniziale. Considerare l'insieme delle soluzioni del problema come una popolazione, aumentando così la qualità della soluzione tramite altre operazioni genetiche, crossover, mutazione e selezione continua. Per quanto riguarda il percorso di pianificazione di robot intelligenti, Difficoltà presenta come conseguenza di insufficienti informazioni iniziali, in ambienti complessi e non linearità. Gli algoritmi genetici sono meglio in grado di risolvere il problema della pianificazione del percorso perché possiedono capacità di ottimizzazione globale, forte adattabilità e robustezza nella risoluzione di problemi non lineari; non ci sono restrizioni specifiche sul problema; il processo di calcolo è semplice; e non esistono requisiti speciali per le ricerca spazio 13,14.

Protocollo

1. costruzione della macchina

- montare il telaio come illustrato, protezione dei componenti meccanici mediante appropriati dispositivi di fissaggio. ( Figura 1)

Nota: Il telaio, che comprende il battiscopa, motore, ruote, ecc., è il componente principale del robot responsabile del suo movimento. Così, durante il montaggio, mantenere la staffa diritta. - Tin il filo di piombo ed entrambi gli elettrodi positivi e negativi. Saldatura filo due conduce alle due estremità del motore, collegare il cavetto rosso per l'elettrodo positivo e il cavo nero verso l'elettrodo negativo.

- Montare il manicotto dell'albero, i motori e le ruote.

- Collegare il motore il manicotto dell'albero e fissarlo con una vite.

- Inserire il manicotto dell'albero nel centro del mozzo della ruota.

- Installare la struttura completata sul telaio.

- Due fori, 3 mm di diametro, al centro del telaio, per consentire l'installazione del motore modulo di pilotaggio. Collegare il motore il motore guida modulo.

- 1 cm da entrambi i bordi sinistro e destro dello chassis per l'installazione della staffa per i sensori a raggi infrarossi sulla parte inferiore del foro di trapano uno.

- Installare due elementi al centro dei due lati del telaio.

Nota: Per garantire il normale funzionamento dei sensori a infrarossi, assicurarsi che il raccordo sia perpendicolare al telaio. - Foro 18 mm di diametro, attraverso ciascuno dei due componenti strutturali per l'installazione di sensori. ( Figura 2A)

- Installare l'azionamento del motore alla parte inferiore del telaio. ( Figura 2B) Installare un sensore a infrarossi che punta a ciascuna delle quattro direzioni, rispettivamente, del telaio. ( Figura 2)

- Installare il comando dello sterzo in simmetria. A causa della grande coppia di torsione generato dal funzionamento dello sterzo, assicurarsi che i bulloni siano installati in un modo che fornisce un giunto fermo e impervio.

- Installare quattro sensori a infrarossi sul centro della macchina.

- Posto il 14,8 V tensione di alimentazione al centro della macchina e apporre l'unità Microcontroller (MCU) il pacco batterie.

- Apporre quattro sensori a raggio alla parte superiore della macchina. Regolare l'angolo tra ogni sensore e il terreno a 60°, per garantire la precisione di rilevamento relativo alla tabella di lavoro.

- Installare il sensore di inclinazione biassiale, che viene utilizzato per rilevare i casi quando la macchina non riesce a raggiungere il suo obiettivo nell'area di lavoro.

- Utilizzare un cacciavite per fissare il braccio del robot alla parte anteriore della macchina. ( Figura 3)

2. Il debug del motore sterzo e modulo Driver

- fare doppio clic per aprire il debug software (ad es., Robot Servo Terminal2010). Collegare computer alla scheda di debug con un Bus USB (Universal Serial) cavo di conversione. ( Figura 4)

- Impostare il motore di sterzo ' s baud rate a 9600 bit/s, la limitazione di velocità a 521 rad/min, la limitazione angolare a 300° e tensione di limitazione a 9.6 V nell'interfaccia lavoro.

- Impostare la modalità di funzionamento dello sterzo per robot " sterzo motore modalità. "

- Applicare comunicazione half-duplex asincrona come la connessione tra il controller e motori dello sterzo. In questo modo, il regolatore può controllare più di 255 motori dello sterzo da un'unica interfaccia Universal Asynchronous Receiver/Transmitter (UART). ( Figura 5)

Attenzione: Non ci può essere, al massimo, 6 sterzo motori collegati ad un singolo cavo. Troppo molti motori di sterzo porterà a surriscaldamento e grande caduta di tensione, con conseguente comportamento insolito come la comunicazione di dati azzeramento e anormale, ecc ( Figura 6) - applicare asincrono in half-duplex comunicazione come la connessione tra il controller e il motore che aziona il modulo. ( Figura 7)

- Impostare il numero di ID di due moduli di guida e i quattro motori dello sterzo. ID3 e ID4 vengono lasciate vuote per scopi di aggiornamento futuri. ( Figura 8)

Nota: ID1: leftward guida modulo; ID2: modulo di guida verso destra; ID5: anteriore sinistro motore dello sterzo; ID6: anteriore destro dello sterzo motore; ID7: posteriore sinistro dello sterzo motore; ID8: posteriore destro dello sterzo motore. - i motori dello sterzo uno a cascata e la cascata di connettersi al controller di.

- Collegare i sensori alla loro interfacce rispettivi controller. Dovrebbe essere notato che il sensore di cui connettore porta un segno triangolare è la massa (GND).

Nota: AD1: sensore fotoelettrico infrarosso anteriore sul lato inferiore; AD2: destro sensore fotoelettrico infrarosso sul lato inferiore; AD3: posteriore sensore fotoelettrico infrarosso sul lato inferiore; Ad4: sinistra sensore a infrarossi sulla parte inferiore; AD5: frontale a infrarossi distanza Misurazione sensore; AD6: giusto infrarossi distanza sensore di misurazione; AD7: posteriori infrarossi Misurazione sensore; AD8: sinistra infrarossi distanza Misurazione sensore; AD9: anteriore sinistro anti-caduta sensore fotoelettrico infrarosso; AD10: anteriore destro anti-caduta sensore fotoelettrico infrarosso; AD11: posteriore destro anti-caduta sensore fotoelettrico infrarosso; AD12: sensore fotoelettrico infrarosso anti-caduto posteriore sinistro.

3. I sensori di debug

- ruotare la regolazione manopola sulla coda dei sensori a infrarossi per regolare l'intervallo di rilevazione dei sensori. Quando il robot è posizionato al centro del tavolo, il livello di logica dei quattro sensori a infrarossi superiori è 1. Quando la macchina si muove verso il bordo del tavolo, è necessario che il livello di logica del sensore a infrarossi sul lato corrispondente sarà 0. ( Figura 9A)

Nota: Il robot può determinare la posizione della tabella di lavoro analizzando il livello di logica dei sensori a infrarossi. Ad esempio, se i livelli di logica dei sensori anteriori sinistro e sono 0, il robot deve essere della regione superiore sinistro della tabella di lavoro. - Confrontare i valori misurati del sensore distanza ai loro valori basali per la calibrazione. ( figura 9B)

Nota: Il sensore di distanza è un sensore analogico. Come varia la distanza, il sensore ' s segnale forza feedback e corrispondente misurato valori variano anche. I valori misurati saranno inoltrati al computer host tramite sensori digitali affinché il robot possa identificare cambiamenti nei suoi dintorni. - Eseguire il debug il sensore di angolo di inclinazione.

- Posizionare il sensore di angolo di inclinazione orizzontale e registrare i valori misurati.

- Inclinare il sensore verso due direzioni diverse e registrare i valori misurati. Se i valori misurati sono all'interno dell'intervallo di errore, il sensore può essere considerato nel normale esercizio.

4. Schema di controllo

- costrutto del modello di simulazione del motore DC, basata sull'equazione di bilancio di tensione motore DC, flusso sollevatore equazione ed equazione di equilibrio di coppia.

Equazione di

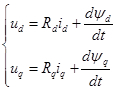

- stabilire equilibrio di tensione dato da

dove u d è tensione asse diretto, u q è tensione asse in quadratura. R d e R q denotano rispettivamente asse diretto resistenza e resistenza di asse in quadratura. ,

,  ,

,  ,

,  , rappresentano l'asse diretto corrente, asse corrente continua, diretto flusso di asse e quadratura asse flusso.

, rappresentano l'asse diretto corrente, asse corrente continua, diretto flusso di asse e quadratura asse flusso. - Stabilire flux equazione sollevatore dato da

< img unlt = "Equazione 6" src="/files/ftp_upload/56422/56422eq6.jpg" / >

dove e

e  indicano il coefficiente di telefono auto-induttanza asse e auto-induttanza asse quadratura rispettivamente.

indicano il coefficiente di telefono auto-induttanza asse e auto-induttanza asse quadratura rispettivamente.  e

e  sono il coefficiente di mutua induttanza.

sono il coefficiente di mutua induttanza.  ,

,  rappresentano la coppia coppia e carico elettromagnetico.

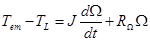

rappresentano la coppia coppia e carico elettromagnetico. - Stabilire equazione dell'equilibrio coppia calcolata da

.

. - Simulazione di compilazione modello del motore DC. ( Figura 10)

- stabilire equilibrio di tensione dato da

- Applicare il doppio controllo di ciclo chiuso del motore DC. Utilizzare l'output di un regolatore di velocità come input per il regolatore di corrente per regolare il motore ' s coppia e corrente.

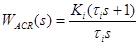

Nota: Il diagramma della struttura del sistema di regolazione corrente. ( Figura 11)

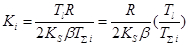

La funzione di trasferimento del regolatore PI attuale è indicata come , dove

, dove  è il coefficiente proporzionale di il regolatore di corrente e

è il coefficiente proporzionale di il regolatore di corrente e  è la costante di tempo di piombo del regolatore corrente. Può essere ottenuto per il coefficiente di scala

è la costante di tempo di piombo del regolatore corrente. Può essere ottenuto per il coefficiente di scala  e il coefficiente integrale

e il coefficiente integrale  .

.

- Applica doppio controllo di ciclo chiuso del motore DC. ( Figura 12)

- Applicare controllo del quattro-quadrante movimento del motore DC. ( Figura 13)

Circuito

- utilizzano un ponte H di guida per raggiungere quattro-quadrante movimento del motore DC modulando l'on-off del Transistor a effetto di campo metallo-ossido-semiconduttore (MOSFET). ( Figura 14)

Nota: Quando Q1 e Q4 siano accesi e il motore è nello stato elettrico in avanti e il primo quadrante in stato di esecuzione. Quando Q3 e Q4 sono accese, il motore è l'energia di frenata dello stato e il secondo quadrante in stato di esecuzione. Quando Q2 e Q3 sono accese, il motore è nello stato elettrico inverso e il terzo stato di movimento quadrante. Quando Q1 e Q2 sono accese, il motore è nell'energia inversa frenata stato e lo stato di movimento quadrante quarto.

- utilizzano un ponte H di guida per raggiungere quattro-quadrante movimento del motore DC modulando l'on-off del Transistor a effetto di campo metallo-ossido-semiconduttore (MOSFET). ( Figura 14)

- Applicare la modulazione di larghezza di impulso (PWM) per regolare la velocità del motore DC. Modulano la DC tensione larghezza di impulso (ciclo di dovere) applicata all'armatura motore controllando l'on-off dell'interruttore elettrico quando la tensione di potenza motore DC di alimentazione rimane sostanzialmente invariato, modulando così il valore medio e l'ingresso di velocità di rotazione a tensione di armatura del motore.

5. Scrivere il programma

- utilizzare la riga di scaricare USB per importare un file binario (BIN) generato da KEIL5 nel controller.

- Selezionare il programma da eseguire.

6. Scenario di applicazione

- riconoscimento colore applica per categorizzare il carico in una fabbrica. ( Figura 15)

- Utilizzare una telecamera ottica per raccogliere immagini e verificare il colore digitalizzato utilizzando il numero della matrice bidimensionale rimbalzato.

- Alzare l'oggetto con le braccia meccaniche.

- Eseguire un comando per trasportare l'oggetto nel percorso designato con la fotocamera e l'azionamento del motore del robot.

- Ricerca rapidamente per cancellare le aree designate. ( Figura 16)

- Utilizzare i quattro sensori ottici sul robot per rilevare le posizioni dei circostanti ostacoli.

- Il motore dello sterzo per sollevare la pala meccanica e ostacoli nelle apposite aree di comando.

- Utilizzare l'algoritmo genetico per determinare il percorso di ricerca più efficaci.

- Utilizzare auto-riconoscimento per evitare la caduta dal workbench per separare i lavoratori dall'area di lavoro di macchina e garantire la sicurezza dei lavoratori.

- Modificare i segnali sulla base della differenza di altitudine tra i quattro sensori ottici superiori, che riconoscono il workbench e la terra.

- Analizzare i segnali static per determinare la posizione dei bordi di workbench.

- Comando macchina per evitare i bordi di workbench.

Risultati

Nel diagramma del programma di controllo del doppio anello chiuso movimento viola rappresenta un segnale di velocità determinata e giallo rappresenta il valore dell'output del sistema di controllo. Figura 17 mostra chiaramente che il sistema di doppio controllo a circuito chiuso è significativamente più efficace di un sistema ad anello aperto. Il superamento effettivo dell'output del sistema a ciclo chiuso doppia è relativamente piccolo e le prestazioni d...

Discussione

In questa carta, abbiamo progettato un tipo di robot intelligenti che possono essere costruiti in modo autonomo. Abbiamo implementato l'algoritmo di ricerca intelligente proposta e riconoscimento autonoma integrando diversi programmi software con l'hardware. Nel protocollo, abbiamo introdotto approcci di base per la configurazione dell'hardware e il robot intelligente, che può aiutare gli utenti di debug progettare una struttura meccanica adatta i propri robot. Tuttavia, durante il funzionamento effettivo, è necessario...

Divulgazioni

Gli autori non hanno nulla a rivelare.

Riconoscimenti

Gli autori vorrebbero esprimere la loro gratitudine al signor Yaojie He per la sua assistenza nell'effettuazione degli esperimenti riferiti in questa carta. Questo lavoro è stato supportato in parte dal National Natural Science Foundation della Cina (No. 61673117).

Materiali

| Name | Company | Catalog Number | Comments |

| structural parts | UPTECMONYH HAR | L1-1 | |

| structural parts | UPTECMONYH HAR | L2-1 | |

| structural parts | UPTECMONYH HAR | L3-1 | |

| structural parts | UPTECMONYH HAR | L4-1 | |

| structural parts | UPTECMONYH HAR | L5-1 | |

| structural parts | UPTECMONYH HAR | L5-2 | |

| structural parts | UPTECMONYH HAR | U3A | |

| structural parts | UPTECMONYH HAR | U3B | |

| structural parts | UPTECMONYH HAR | U3C | |

| structural parts | UPTECMONYH HAR | U3F | |

| structural parts | UPTECMONYH HAR | U3G | |

| structural parts | UPTECMONYH HAR | U3H | |

| structural parts | UPTECMONYH HAR | U3J | |

| structural parts | UPTECMONYH HAR | I3 | |

| structural parts | UPTECMONYH HAR | I5 | |

| structural parts | UPTECMONYH HAR | I7 | |

| structural parts | UPTECMONYH HAR | CGJ | |

| link component | UPTECMONYH HAR | LM1 | |

| link component | UPTECMONYH HAR | LM2 | |

| link component | UPTECMONYH HAR | LM3 | |

| link component | UPTECMONYH HAR | LM4 | |

| link component | UPTECMONYH HAR | LX1 | |

| link component | UPTECMONYH HAR | LX2 | |

| link component | UPTECMONYH HAR | LX3 | |

| link component | UPTECMONYH HAR | LX4 | |

| Steering gear structure component | UPTECMONYH HAR | KD | |

| Steering gear structure component | UPTECMONYH HAR | DP | |

| Infrared sensor | UPTECMONYH HAR | E18-B0 | Digital sensor |

| Infrared Range Finder | SHARP | GP2D12 | |

| Gray level sensor | SHARP | GP2Y0A02YK0F | |

| proMOTION CDS | SHARP | CDS 5516 | The robot steering gear |

| motor drive module | Risym | HG7881 | |

| solder wire | ELECALL | 63A | |

| terminal | Bright wire | 5264 | |

| motor | BX motor | 60JX | |

| camera | Logitech | C270 | |

| Drilling machine | XIN XIANG | 16MM | Please be careful |

| Soldering station | YIHUA | 8786D | Be careful to be burn |

| screwdriver | EXPLOIT | 043003 | |

| Tweezers | R`DEER | RST-12 |

Riferimenti

- Charalampous, K., Kostavelis, I., Gasteratos, A. Robot navigation in large-scale social maps: An action recognition approach. Expert Syst Appl. 66 (1), 261-273 (2016).

- Huang, Y., &Wang, Q. N. Disturbance rejection of Central Pattern Generator based torque-stiffness-controlled dynamic walking. Neurocomputing. 170 (1), 141-151 (2015).

- Tepljakov, A., Petlenkov, E., Gonzalez, E., Belikov, J. Digital Realization of Retuning Fractional-Order Controllers for an Existing Closed-Loop Control System. J Circuit Syst Comp. 26 (10), 32-38 (2017).

- Siluvaimuthu, C., Chenniyappan, V. A Low-cost Reconfigurable Field-programmable Gate Array Based Three-phase Shunt Active Power Filter for Current Harmonic Elimination and Power Factor Constraints. Electr Pow Compo Sys. 42 (16), 1811-1825 (2014).

- Brogardh, T., et al. Present and future robot control development - An industrial perspective. Annu Rev Control. 31 (1), 69-79 (2007).

- Wang, E., Huang, S. A Novel DoubleClosed Loops Control of the Three-phase Voltage-sourced PWM Rectifier. Proceedings of the CSEE. 32 (15), 24-30 (2012).

- Li, D. H., Chen, Z. X., Zhai, S. Double Closed-Loop Controller Design of Brushless DC Torque Motor Based on RBF Neural Network. , 1351-1356 (2012).

- Tian, H. X., Jiang, P. L., Sun, M. S. Double-Loop DCSpeed Regulation System Design Basd On OCC). , 889-890 (2014).

- Xu, G. Y., Zhang, M. Double Closed-Loop Feedback Controller Design for Micro Indoor Smart Autonomous Robot). , 474-479 (2011).

- Chen, Y. N., Xie, B., Mao, E. R. Electric Tractor Motor Drive Control Based on FPGA. , 271-276 (2016).

- Zhang, J., Zhou, Y. J., Zhao, J. Study on Four-quadrant Operation of Brushless DC Motor Control Method. Proc. International Conference on Mechatronics, Robotics and Automation. (ICMRA 2013). , 1363-1368 (2013).

- Joice, C. S., Paranjothi, S. R., Kumar, V. J. S. Digital Control Strategy for Four Quadrant Operation of Three Phase BLDC Motor With Load Variations. Ieee T Ind Inform. 9 (2), 974-982 (2013).

- Drumheller, Z., et al. Optimal Decision Making Algorithm for Managed Aquifer Recharge and Recovery Operation Using Near Real-Time Data: Benchtop Scale Laboratory Demonstration. Ground Water Monit R. 37 (1), 27-41 (2017).

- Wang, X. S., GAO, Y., Cheng, Y. H., Ma, X. P. Knowledge-guided genetic algorithm for path planning of robot. Control Decis. 24 (7), 1043-1049 (2009).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon