Caratteristiche sforzo-deformazione degli acciai

Panoramica

Fonte: Roberto Leon, Dipartimento di Ingegneria Civile e Ambientale, Virginia Tech, Blacksburg, VA

L'importanza dei materiali per lo sviluppo umano è chiaramente catturata dalle prime classificazioni della storia mondiale in periodi come l'età della pietra, l'età del ferro e l'età del bronzo. L'introduzione dei processi Siemens e Bessemer per produrre acciai a metà del 1800 è probabilmente il singolo sviluppo più importante nel lancio della rivoluzione industriale che ha trasformato gran parte dell'Europa e degli Stati Uniti nella seconda metà del19 ° secolo dalle società agrarie alle società urbane e meccanizzate di oggi. L'acciaio, nelle sue varianti quasi infinite, è tutto intorno a noi, dai nostri elettrodomestici da cucina alle automobili, alle linee di vita come le reti di trasmissione elettrica e i sistemi di distribuzione dell'acqua. In questo esperimento esamineremo il comportamento stress-deformazione di due tipi di acciaio che hanno delimitato la gamma solitamente osservata nelle applicazioni di ingegneria civile: da un acciaio laminato a caldo molto delicato a uno duro laminato a freddo.

Principi

Il termine acciaio è comunemente usato per indicare un materiale che è principalmente ferro (Fe), spesso nell'intervallo dal 95% al 98%. Il ferro puro è allotropico, con una struttura cubica centrata sul corpo (BCC) a temperatura ambiente che si trasforma in una struttura cubica centrata sulla faccia (FCC) sopra i 912 ° C. Gli spazi vuoti nella struttura FCC e le imperfezioni nella struttura cristallina consentono di aggiungere o rimuovere altri atomi, come gli atomi di carbonio (C), attraverso la diffusione dagli spazi interstiziali (o vuoti). Queste aggiunte, e il successivo sviluppo di diverse strutture cristalline, sono il risultato del riscaldamento e del raffreddamento a diverse velocità e intervalli di temperatura, un processo noto come trattamento termico. Questa tecnologia è nota da oltre 2000 anni, ma è rimasta segreta per molti anni in applicazioni come l'acciaio damasco, che utilizzava l'acciaio Wootz dall'India (≈300 d.C.).

Se espandiamo i cerchi aperti nella struttura FCC fino a quando le sfere iniziano a toccare, e quindi tagliamo un cubo di base per questa struttura atomica, il risultato è la cella unitaria. Sfere con il 41,4% del diametro dell'atomo di ferro possono essere aggiunte prima che queste nuove sfere inizino a toccare quelle di ferro. Gli atomi di carbonio sono il 56% del diametro di quelli di ferro, quindi la nuova struttura diventa distorta man mano che vengono introdotti atomi di carbonio. Le proprietà dell'acciaio possono essere manipolate modificando le dimensioni, la frequenza e la distribuzione di queste distorsioni.

Il ferro battuto, uno dei predecessori più utili dell'acciaio, ha un contenuto di carbonio superiore al 2%. Si scopre che il contenuto di carbonio ottimale per gli acciai provenienti da applicazioni civili è compreso tra lo 0,2% e lo 0,5%. Molti dei primi processi di trattamento metallurgico miravano a portare il contenuto di carbonio a questi livelli in volumi che erano economici da produrre. Il processo Bessemer negli Stati Uniti e il processo Siemens nel Regno Unito sono due degli esempi di maggior successo di queste prime tecniche. I processi più comunemente usati oggi sono il forno elettrico ad arco e il forno ad ossigeno di base. Oltre al carbonio, la maggior parte degli acciai moderni contiene manganese (Mn), cromo (Cr), molibdeno (Mo), rame (Cu), nichel (Ni) e altri metalli in piccole quantità per migliorare la resistenza, la deformabilità e la tenacità. Un semplice esempio dell'effetto di queste leghe sulle proprietà ingegneristiche è il cosiddetto equivalente di carbonio (CE):

Il CE è un indice utile per determinare la saldabilità di un particolare acciaio; tipicamente, un CE < 0,4% è rappresentativo di un acciaio saldabile. Poiché molte connessioni nelle strutture metalliche sono fatte mediante saldatura, questo è un indice utile da ricordare quando si specificano i materiali per la costruzione.

Come notato nel video JoVE riguardante "Material Constants" , per scopi di modellazione dobbiamo stabilire una relazione tra stress e tensioni. La migliore descrizione semplice del comportamento di molti materiali è data da una curva di stressstrain (Fig.1). A causa di problemi di instabilità durante il carico in compressione e difficoltà nel caricare un materiale uniformemente in più di una direzione, di solito viene eseguita una prova di trazione uniassiale per determinare una curva stress-deformazione. Questo test fornisce informazioni di base sulle principali caratteristiche ingegneristiche principalmente di materiali metallici omogenei.

Il tipico test di tensione è descritto da ASTM E8. ASTM E8 definisce il tipo e le dimensioni del campione di prova da utilizzare, l'attrezzatura tipica da utilizzare e i dati da segnalare per una prova di tensione del metallo.

Figura 1: Curva stress-deformazione per acciaio a basso tenore di carbonio.

Poiché abbiamo bisogno di misurare attraverso ceppi di plastica molto grandi, la misurazione della deformazione non può sempre essere effettuata con estensimetri sull'intero intervallo di deformazione (fino al 40%); la colla fallirà quasi sempre prima che il campione si fratturi. Un estensimetro, che consiste in un piccolo telaio a C con bracci a sbalzo strumentati con estensimetri e opportunamente calibrati, viene tipicamente utilizzato fino a circa il 20%. Poiché l'estensimetro è uno strumento costoso e delicato, deve essere rimosso prima che il campione si fratturi; la prova verrà interrotta e l'estensimetro rimosso poco dopo che il campione raggiunge la sua massima sollecitazione e la massima deformazione stimata dai segni sul campione.

Le principali proprietà di interesse sono (Fig. 2):

Limite proporzionale: Il limite proporzionale è la sollecitazione massima per la quale la sollecitazione rimane linearmente proporzionale alla deformazione, cioè per la quale la legge di Hooke è strettamente applicabile (JoVE video - "Material Constants"). Questo valore è generalmente determinato osservando le variazioni del tasso di stress quando il test viene eseguito in condizioni di velocità trasversale costante. Nell'intervallo elastico lineare, la velocità di sollecitazione è proporzionale alla velocità di deformazione ed è, idealmente, costante. Quando il materiale inizia a plastificare, come evidenziato da un aumento della velocità di deformazione, il tasso di stress inizia a diminuire. Il limite proporzionale è preso come lo stress quando il tasso di stress iniziale inizia a diminuire.

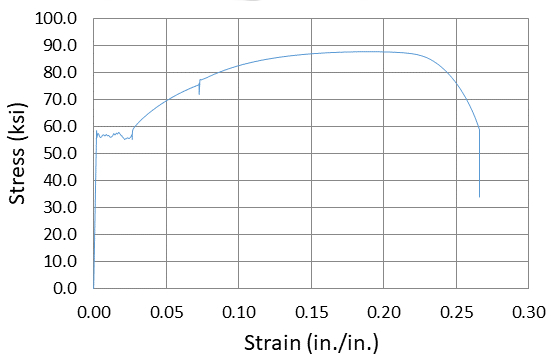

Punto di resa: Molti metalli presentano un forte punto di snervamento o stress in cui le deformazioni continuano ad aumentare rapidamente senza alcun aumento dello stress. Ciò è evidenziato da una linea orizzontale, o plateau di rendimento,nella curva stress-deformazione. Il punto di snervamento corrisponde approssimativamente al carico al quale lo slittamento inizia a verificarsi nei reticoli atomici. Questo slittamento viene innescato dal raggiungimento di una certa forza di taglio critica ed è molto più basso di quanto possa essere calcolato dai primi principi a causa delle numerose imperfezioni nella struttura cristallina. In alcuni materiali, come l'acciaio dolce testato in questo esperimento, c'è una piccola ma evidente diminuzione dello stress prima che il materiale raggiunga il plateau di resa, dando origine a punti di snervamento superiore e inferiore. Per i materiali che non presentano un chiaro punto di snervamento, viene utilizzato un rendimento equivalente. Vedremo questa definizione in dettaglio nel video JoVE riguardante "Stress Strain Characteristics of Aluminium", che si occupa di queste proprietà in alluminio.

Figura 2: Definizioni di variabili a ceppi bassi.

Modulo elastico: Il modulo di elasticità di un materiale è definito come la pendenza della porzione in linea retta del diagramma stress-deformazione come mostrato in Fig.2. Questa proprietà è stata discussa nel video di JoVE riguardante "Material Constants". E è un numero relativamente grande: 30 x 106 psi (210Gpa) per l'acciaio; 10 x 106 psi (70 GPa) per alluminio; 1,5 X 106 psi (10,5 GPa) per rovere; e 0,5 x 106 psi (3,5 GPa) per plexiglass.

Modulo di resilienza: Il modulo di resilienza è l'area sotto la porzione elastica del diagramma stress-deformazione e ha unità di energia per unità di volume. Il modulo di resilienza misura la capacità di un materiale di assorbire energia senza subire deformazioni permanenti.

Modulo di indurimento della deformazione: Quando i movimenti di scivolamento, o dislocazione, che hanno innescato il plateau di resa iniziano a raggiungere i confini del grano (o aree in cui i reticoli sono orientati ad angoli diversi), le dislocazioni iniziano ad "accumularsi" e viene necessaria energia aggiuntiva per propagare il loro movimento in altri grani. Ciò porta ad un irrigidimento del comportamento stress-deformazione, sebbene il modulo di indurimento della deformazione sia di solito di almeno un ordine di grandezza al di sotto del modulo di Young.

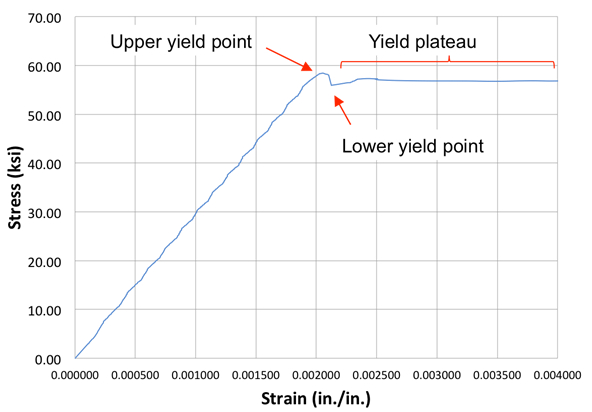

Massima forza: Questo è il valore massimo dello stress ingegneristico raggiunto durante la prova e si verifica poco prima che il campione inizi a collo (o a cambiare area) in modo apprezzabile (Fig. 3).

Sforzo massimo: Questo valore viene preso come valore di deformazione quando il campione si frattura. Poiché l'estensimetro generalmente è stato rimosso nel momento in cui arriviamo a questo punto del test e la deformazione si è localizzata (necking) in una distanza molto breve lungo la lunghezza del campione, questo valore è molto difficile da misurare sperimentalmente. Per questo motivo, sia un allungamento uniforme che un allungamento percentuale vengono spesso utilizzati quando si specificano materiali anziché un valore di deformazione massimo.

Figura 3: Definizioni a ceppi di grandi dimensioni.

Allungamento uniforme: L'allungamento percentuale è definito come l'allungamento percentuale (variazione della lunghezza / lunghezza originale) del campione appena prima che si verifichi la collo.

Allungamento percentuale: Generalmente due marchi, nominalmente 2 in. a parte, sono fatti sul campione prima del test. Dopo il test, i due pezzi del campione fratturato vengono messi insieme nel miglior modo possibile e la deformazione finale tra i segni viene rimisurata. Questo è un modo grezzo, ma utile per specificare l'allungamento minimo per i materiali in un contesto ingegneristico.

Area percentuale: Analogamente all'allungamento percentuale, è possibile provare a effettuare una misurazione dell'area finale del campione fratturato. Dividendo la forza appena prima della frattura per quest'area, è possibile ottenere un'idea della vera resistenza del materiale.

Tenacità: La tenacità è definita come l'area totale sotto il diagramma stress-deformazione. È una misura della capacità di un materiale di subire grandi deformazioni permanenti prima della frattura. Le sue unità sono le stesse di quelle per il modulo di resilienza.

Le proprietà sopra descritte possono essere utilizzate per valutare quanto bene un determinato materiale sarà conforme ai criteri di prestazione discussi nel video JoVE per quanto riguarda "Costanti di materiale". Per quanto riguarda la sicurezza, le caratteristiche di resistenza e capacità di deformazione sono fondamentali; queste caratteristiche sono solitamente raggruppate sotto il termine di comportamento duttile. Il comportamento duttile implica che un materiale cederà e sarà in grado di mantenere la sua resistenza su un grande regime di deformazione plastica. È auspicabile una grande tenacità, che in pratica significa che una struttura darà segni di fallimento imminente, ad esempio una deformazione visibile molto grande prima che si verifichi un collasso catastrofico, consentendo ai suoi occupanti il tempo di evacuare la struttura.

Al contrario, i materiali che mostrano un comportamento fragile, generalmente falliscono in modo improvviso e catastrofico. È il caso dei materiali cementati e ceramici, che presentano una scarsa capacità di trazione. Una trave di cemento fallirà in questo modo perché è molto debole in tensione. Per rimediare a questa insidia, si posizionano barre di acciaio di rinforzo nella regione di trazione delle travi in calcestruzzo, trasformandole in travi di cemento armato.

È importante rendersi conto che il comportamento fragile e duttile non è un comportamento materiale intrinseco. Come vedremo nel video JoVE riguardante "Rockwell Hardness Test",sottoporre un acciaio al carbonio duttile a temperatura ambiente e in condizioni di basso tasso di carico di deformazione a condizioni di carico di deformazione molto veloci (impatto) a basse temperature può causare un comportamento fragile. Inoltre, è importante riconoscere che alcuni materiali, ad esempio la ghisa, possono essere molto fragili in tensione, ma duttili in compressione.

Altre due importanti caratteristiche del materiale che devono essere definite a questo punto, in quanto influenzano la nostra scelta di modellazione dei materiali, sono l'isotropia e l'omogeneità. Un materiale è detto isotropo se le sue proprietà elastiche sono le stesse in tutte le direzioni. La maggior parte dei materiali ingegneristici sono realizzati con cristalli che sono piccoli rispetto alle dimensioni dell'intero corpo. Questi cristalli sono orientati in modo casuale, quindi statisticamente il comportamento del materiale può essere considerato isotropo. Altri materiali, come il legno e altri materiali fibrosi, possono avere proprietà elastiche simili solo in due direzioni(ortotropiche)o in tutte e tre le direzioni(anisotropiche).

D'altra parte, si dice che un materiale sia omogeneo se le sue proprietà elastiche sono le stesse in tutto il corpo. Ai fini della progettazione, la maggior parte dei materiali da costruzione sono considerati omogenei. Questo vale anche per materiali come il calcestruzzo che hanno fasi diverse (malta e pietre), in quanto generalmente si parla di caratterizzare volumi molto più grandi, che possono essere considerati statisticamente omogenei.

Procedura

Prove di tensione di campioni di acciaio

Lo scopo di questo esperimento è:

- Far conoscere agli studenti il test di laboratorio standard per determinare le proprietà di trazione dei materiali metallici in qualsiasi forma (ASTM E8),

- Confrontare le proprietà dei materiali metallici di ingegneria comunemente usati (acciaio strutturale e alluminio), e

- Per confrontare le proprietà testate dei metalli con i valori pubblicati.

Si presume che sia disponibile una macchina di prova universale (UTM) con controllo della deformazione e relative capacità di test e acquisizione dati. Seguire le procedure passo-passo raccomandate per eseguire prove di trazione fornite dal produttore dell'UTM, prestando particolare attenzione alle linee guida di sicurezza. Non procedere se sei incerto su qualsiasi passaggio e chiarisci eventuali dubbi con il tuo istruttore di laboratorio, poiché puoi ferire gravemente te stesso o coloro che ti circondano se non segui le dovute precauzioni. Inoltre, assicurarsi di conoscere tutte le procedure di arresto di emergenza e di avere familiarità con il software che esegue la macchina.

La procedura riportata di seguito è generica e ha lo scopo di coprire i passaggi più importanti; ci possono essere deviazioni significative da esso a seconda dell'attrezzatura disponibile.

1. Preparare i campioni:

- Ottenere provini cilindrici per due acciai, uno laminato a caldo e delicato (come l'A36) e uno laminato duro e freddo (come un C1018).

- Misurare il diametro del campione di prova con l'avvicinarsi di 0,002 pollici in diverse posizioni vicino al centro utilizzando una pinza.

- Tenere saldamente il campione e segnare, utilizzando un file, una lunghezza approssimativa di 2 pollici. Nota: contrassegnare attentamente la lunghezza del misuratore in modo che sia chiaramente inciso, ma non così profondo da diventare una concentrazione di stress che può portare alla frattura.

- Misurare la lunghezza effettiva del misuratore contrassegnata con l'stanza più vicina di 0,002 pollici utilizzando una pinza.

- Se possibile, installare un estensimetri come descritto nel video JoVE su "Material Constants".

- Raccogliere tutte le informazioni disponibili sui dati di taratura e sulla risoluzione di tutti gli strumenti utilizzati per aiutare a valutare potenziali errori sperimentali e limiti di confidenza. Queste due questioni sono fondamentali per ottenere risultati significativi, ma esulano dallo scopo di ciò che viene discusso qui.

2. Prova i campioni:

- Accendere il computer di test e inizializzare il software. Assicurarsi di aver configurato tutte le funzionalità grafiche e di acquisizione dati appropriate all'interno del software. Come minimo, visualizzare la curva stress-deformazione e disporre di display per il carico e la deformazione.

- Selezionare una procedura di test appropriata all'interno del software compatibile con il protocollo di test ASTM E8. Si noti la velocità di deformazione utilizzata e se vengono utilizzate due velocità, una per l'elastico e una per l'intervallo anelastico. Inoltre, impostare eventuali azioni appropriate nel software (ad esempio, affinché la macchina si fermi al 15% di tensione, in modo da rimuovere in modo sicuro l'estensimetro e registrare il valore massimo di carico raggiunto.).

- Sollevare manualmente la traversa in modo che l'intera lunghezza del campione si adatti facilmente tra le impugnature. Inserire con cura il campione nelle impugnature superiori a circa l'80% della profondità di presa; allineare il campione all'interno delle impugnature e stringere leggermente, in modo da evitare che il campione cada. Nota: NON stringere l'impugnatura alla massima pressione in questa fase.

- Abbassare lentamente la traversa superiore. Una volta che il campione si trova a circa l'80% della profondità di presa inferiore, assicurarsi che il campione sia correttamente allineato all'interno delle impugnature inferiori (cioè con le impugnature inferiori nella loro posizione completamente aperta, il campione dovrebbe "galleggiare" nel mezzo dell'apertura dell'impugnatura inferiore). Il disallineamento del campione, che comporterà ulteriori sollecitazioni di flessione e torsione durante il test, è uno degli errori più comuni riscontrati durante l'esecuzione di test di tensione. Se l'allineamento è scarso, lavora con un tecnico per allineare correttamente le impugnature.

- Applicare un'adeguata pressione laterale al campione attraverso le impugnature per garantire che non si verifichino scivolamenti durante il test. Si noti che ci sarà un piccolo carico assiale a questo punto, poiché il processo di serraggio introduce un precarico nel campione; le macchine di prova possono avere regolazioni software per ridurre al minimo questo precarico. Registrare il valore di precaricamento.

- Collegare saldamente l'estensimetro elettronico al campione secondo le specifiche del produttore. Nota: le lame dell'estensimetro non devono essere posizionate esattamente sui segni del misuratore sul campione, ma devono essere approssimativamente centrate sul campione.

- Verificare attentamente di aver eseguito correttamente tutte le procedure fino a questo punto; se possibile, chiedere a un supervisore di verificare se il campione è pronto per il test.

- Avviare il caricamento per iniziare ad applicare il carico di trazione al campione e osservare la lettura dal vivo del carico applicato sul display del computer. Nota: se il carico misurato non aumenta, il campione sta scivolando attraverso le impugnature e deve essere riattaccato. In questo caso, interrompere il test e riavviare nuovamente dal passaggio 2.3.

- Qualche tempo prima del guasto del campione, il test verrà automaticamente messo in pausa senza scaricare il campione. A questo punto, rimuovere l'estensimetro. Se il campione si rompe con l'estensimetro in posizione, distruggerai l'estensimetro, un'attrezzatura molto costosa.

- Riprendere ad applicare il carico di trazione fino al guasto. Al raggiungimento del carico massimo, i carichi misurati inizieranno a diminuire. A questo punto, il campione inizierà il collo e la frattura finale dovrebbe verificarsi all'interno di questa regione del collo attraverso la lacrimazione duttile.

- Al termine del test, sollevare la traversa, allentare le impugnature superiori ed estrarre il pezzo di campione rotto dall'impugnatura superiore. Una volta rimossa la metà superiore del campione, allentare l'impugnatura inferiore e rimuovere l'altra metà del campione.

- Registrate il valore al carico di trazione massimo e stampate una copia della curva sollecitazione-deformazione. Salvare i dati registrati digitalmente.

- Montare con cura le estremità del campione fratturato insieme e misurare la distanza tra i segni del misuratore con l'avvicinarsi di 0,002 pollici. Registrare la lunghezza finale del misuratore.

- Misurare il diametro del campione alla sezione trasversale più piccola con l'tà più vicina di 0,002 pollici.

- Documentare il campione fratturato con immagini e diagrammi.

3. Analisi dei dati

- Calcola l'allungamento % e la riduzione dell'area per ogni tipo di materiale metallico.

allungamento =

riduzione della superficie =

- Descrivere, classificare e registrare la modalità di frattura predominante per ciascun campione.

- Determinare le proprietà del materiale come descritto in Fig. 2 e 3. Organizzare i dati in un foglio di calcolo in modo tale che la deformazione fino a 0,004 sia data dall'estensimetro e compresa tra 0,004 e 0,15 dall'estensimetro (il limite superiore per l'estensimetro è il valore di deformazione al quale è stato rimosso dalla prova; questo valore cambia a seconda della capacità di deformazione del campione).

- Utilizzare lo spostamento della traversa e l'allungamento %per stimare la deformazione finale. Se non viene utilizzato un estensimetro, assicurarsi di correggere eventuali slittamenti iniziali dell'estensimetro. Si possono contare i quadrati nel grafico per ottenere la tenacità (area sotto curva stress-deformazione).

- Utilizzando un libro di testo o un altro riferimento adatto, determinare il modulo elastico, la resistenza allo snervamento e la resistenza finale dei materiali utilizzati. Confrontare i valori pubblicati con i risultati del test.

Risultati

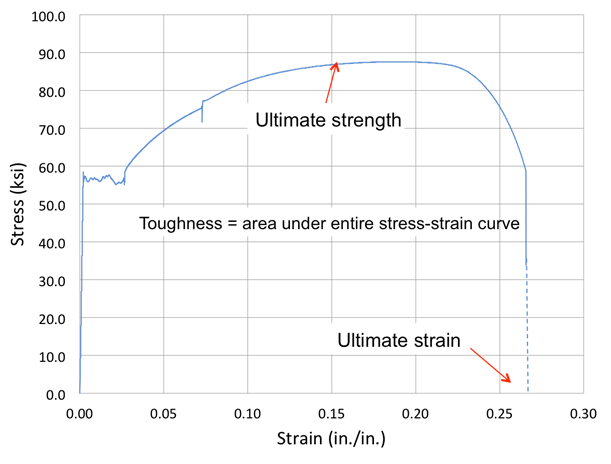

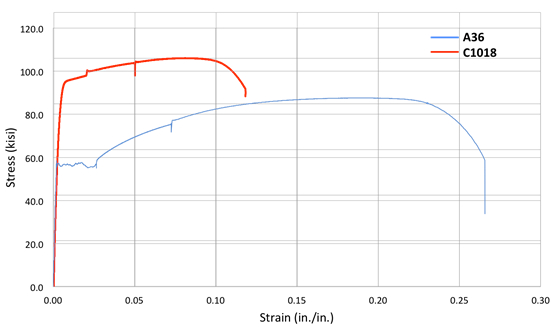

Dalle misurazioni (Fig. 5 e Tabella 1.), un acciaio dolce può avere allungamenti nell'intervallo 25%-40%, mentre l'acciaio più duro può essere la metà di quello. È importante notare che quasi tutta la deformazione è localizzata in un piccolo volume e quindi l'allungamento %è solo una media; localmente il ceppo potrebbe essere molto più alto. Si noti inoltre che la %riduzione dell'area è anche una misura molto difficile da effettuare poiché le superfici sono irregolari; quindi questo valore varierà considerevolmente.

| Esemplare | A36 | C1018 | in. |

| % Allungamento | 33.3 | 17.3 | % |

| % Riduzione superficie | 54.3 | 50.1 | % |

| Tensione di snervata a trazione | 58.6 | 73.0 | Ksi |

| Resistenza alla trazione | 86.6 | 99.9 | Ksi |

| Stress alla frattura | 58.6 | 86.7 | Ksi |

| Modulo di elasticità | 29393 | 29362 | Ksi |

Tabella 1. Riepilogo del test dell'acciaio.

Figura 4: Tipica superficie di guasto duttile (immagine a sinistra) e fragile (immagine a destra).

In generale, questi varieranno da una frattura a taglio duttile (cono a coppa), come ci si aspetterebbe da un guasto come quello mostrato in Fig. 4, a una frattura da scissione fragile. I risultati grafici tipici per le curve complete stress-deformazione sono mostrati in Fig. 5. Si noti che le differenze molto grandi nella caratteristica stress-deformazione, vanno da un acciaio A36 molto mite ma duttile a un C1018 molto forte ma non duttile. Si noti che entrambi sono convenzionalmente chiamati acciaio, ma le loro prestazioni sono marcatamente diverse.

Figura 5: Curva finale sforzo-deformazione.

Applicazione e Riepilogo

Questo esperimento ha descritto come ottenere una curva stress-deformazione per l'acciaio tipico. Le differenze nelle curve stress-deformazione possono essere ricondotte a differenze nella lavorazione (ad esempio, lavorazione a freddo vs laminazione a caldo) e composizione chimica (ad esempio, percentuale di carbonio e altre leghe). I test hanno dimostrato che l'acciaio a basso tenore di carbonio è un materiale molto duttile quando caricato in tensione uniassiale.

È sempre importante confrontare i risultati sperimentali con i valori pubblicati. Questi ultimi rappresentano generalmente un valore minimo dalla specifica basato sul limite di confidenza del 95%, quindi è probabile che qualsiasi valore di resistenza tabulato venga superato nel test, di solito con un margine del 5% -15%. Tuttavia, sono possibili valori molto più elevati, poiché i materiali tendono ad essere classificati verso il basso se non soddisfano alcuni requisiti di specifica. I valori di deformazione saranno generalmente vicini a quelli pubblicati. Il modulo di elasticità, d'altra parte, non dovrebbe variare in modo significativo. Se il valore di E non è vicino a quello pubblicato, dovrebbe essere effettuato un riesame delle fonti di errore. Ad esempio, l'errore può essere dovuto allo slittamento dell'estensimetro, alla calibrazione impropria della cella di carico o dell'estensimetro, alle tensioni di ingresso errate nei sensori, ai parametri errati immessi nel software, per citarne solo alcuni.

L'acciaio è un materiale ampiamente utilizzato nel settore delle costruzioni. Le sue applicazioni includono:

- Sezioni strutturali laminate in acciaio a forma di I comunemente utilizzate negli edifici convenzionali a più piani perché è facile prefabbricare e collegare i componenti, risparmiando tempo nel processo di costruzione.

- Travi a I a piastre profonde saldate utilizzate nei ponti, dove le sezioni sono costruite saldando reti rigide profonde e sottili e flange spesse. Questo mette la maggior parte del materiale nella sua posizione più utile (le flange), ottimizzando il design per resistenza e rigidità e riducendo il costo complessivo del progetto.

- Bulloni e elementi di fissaggio utilizzati nelle connessioni, dove sono generalmente richieste elevata resistenza e moderata duttilità. Questi elementi di fissaggio sono utilizzati in miriadi di prodotti che vanno dalle automobili agli elettrodomestici.

L'applicazione più importante del test di tensione qui descritto è nel processo di controllo qualità durante la produzione di acciaio, alluminio e metalli simili utilizzati nell'industria delle costruzioni. Le norme ASTM richiedono che tale prova sia eseguita su campioni rappresentativi di ciascun calore di acciaio e tali risultati devono essere riconducibili a parametri di riferimento stabiliti. La sicurezza del pubblico è intimamente legata all'assicurarsi che questo tipo di procedura di controllo della qualità sia standardizzata e seguita. La scarsa qualità dei materiali da costruzione e la mancanza di duttilità a livello materiale e strutturale sono la causa più comune di crolli durante e dopo terremoti e disastri naturali simili. La mancanza di resistenza nei componenti critici ha portato al fallimento del ponte I-35W a Minneapolis nel 2007 e l'uso di materiali scadenti sono alla base di molti dei crolli che si verificano nei paesi in via di sviluppo, come quello che ha preso oltre mille vite nel 2013 quando l'edificio Savar è crollato a Dhaka (Bangladash).

Su base giornaliera, si può citare l'esempio dell'industria automobilistica, che trae grande beneficio dalla conoscenza del comportamento stress-deformazione dell'acciaio e di altri materiali quando si progettano auto per funzionare in modo sicuro ed efficace in una situazione di incidente. Progettando auto che hanno resistenza in alcune parti, consentendo al contempo tensione e duttilità in altre parti, i produttori possono creare una migliore gestione degli incidenti, ma solo se possono ipotizzare con precisione le caratteristiche di sollecitazione-deformazione di ciascuna parte.

Tags

Vai a...

Video da questa raccolta:

Now Playing

Caratteristiche sforzo-deformazione degli acciai

Structural Engineering

110.2K Visualizzazioni

Costanti dei materiali

Structural Engineering

23.5K Visualizzazioni

Caratteristiche sforzo-deformazione dell'alluminio

Structural Engineering

89.1K Visualizzazioni

Test di impatto Charpy di acciai formati a freddo e laminati a caldo in diverse condizioni di temperatura

Structural Engineering

32.4K Visualizzazioni

Prova di durezza Rockwell e l'effetto del trattamento sull'acciaio

Structural Engineering

28.4K Visualizzazioni

Instabilità delle colonne d'acciaio

Structural Engineering

36.2K Visualizzazioni

Dinamica delle strutture

Structural Engineering

11.5K Visualizzazioni

Fatica dei metalli

Structural Engineering

41.2K Visualizzazioni

Prova di trazione di materiali polimerici

Structural Engineering

25.6K Visualizzazioni

Prova di trazione di materiali polimerici fibrorinforzati

Structural Engineering

14.6K Visualizzazioni

Aggregati per calcestruzzo e miscele bituminose

Structural Engineering

12.2K Visualizzazioni

Prove su calcestruzzo fresco

Structural Engineering

25.8K Visualizzazioni

Prove di compressione su calcestruzzo indurito

Structural Engineering

15.2K Visualizzazioni

Prove di calcestruzzo indurito in trazione

Structural Engineering

23.5K Visualizzazioni

Prove su legno

Structural Engineering

33.0K Visualizzazioni