Method Article

接合評価のためのき裂進展のメカノルミネッセンス可視化

要約

この研究では、接着接合部評価試験中の亀裂伝播と機械的挙動を監視するためのメカノルミネッセンス(ML)視覚化の使用を説明するプロトコルを提示します。

要約

本研究では、メカノルミネッセンス(ML)による亀裂進展と機械的挙動の可視化による接着接合部の評価手法を実証し、解説する。最初のステップにはサンプル調製が含まれていました。エアスプレーを使用して、接着接合試験片の表面にML塗料を塗布しました。測定条件を調べるためにMLセンサの性能を説明した。ダブルカンチレバービーム(DCB)テストとラップシャー(LS)テスト中のMLセンシングの結果は、接着剤を評価するために最も頻繁に広く使用されている方法であるため、実証されています。もともと、亀裂先端が小さすぎてひずみの影響が見られないため、き裂先端やひずみ・応力分布・濃度を直接定量化することは困難でした。機械的試験中のメカノルミネッセンス、亀裂伝播、および機械的挙動は、接着評価中にMLパターン を介して 視覚化できます。これにより、亀裂先端の正確な位置や、構造破壊に関連するその他の機械的挙動を認識できます。

概要

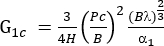

メカノルミネッセンス(ML)センシング材料は、機械的刺激の下で繰り返し強い光を放出する機能性セラミックス粉末です。この現象は、弾性変形の領域内でも観察される1,2,3,4。構造物の表面に分散すると、個々のML粒子は高感度の機械的センサーとして機能し、2次元(2D)MLパターンは動的ひずみ分布を反映します。ML発光パターンは、ひずみ分布2、3、4、5、6、7、8、9、10、11、12の機械的シミュレーションを示しています(図1A)。

図1Bに示すように、MLセンサは、最近の高度な軽量構造材料(例えば、高張力鋼5,6、アルミニウム、炭素繊維強化プラスチック[CFRP]7)を含むクーポン試験片を使用して、弾性、塑性、および破壊プロセスにおける2次元(2D)および3次元(3D)の動的機械的挙動を視覚化するために適用されています。 9,10,11、および製品コンポーネント(折りたたみ式電話用のギアおよびフレキシブルエレクトロニクスファイルなど12、およびコンピューター支援エンジニアリング[CAE]の検証に使用される複雑な接着剤および/または溶接ジョイントは、実験室レベルのテスト2,8,9,10,11 ).さらに、MLセンサは、亀裂伝播または構造劣化につながるひずみ集中の確率を検出するための建物や橋梁の構造ヘルスモニタリング(SHM)2,6,13、層間層7,9の内部亀裂伝播の監視、高圧水素容器の寿命の予測などの実用的なアプリケーションで成功裏に使用されています。9、振動モード14における衝撃波の伝播または励起を視覚化するための可動性の衝撃試験、および勝つ可能性を高めるための適切な物理的設定を決定するためのスポーツツールの視覚的センシング。プロトコルでは、接着接合部評価試験中の亀裂伝播とその後の機械的挙動の変化を監視するために、ML視覚化が選択されました。

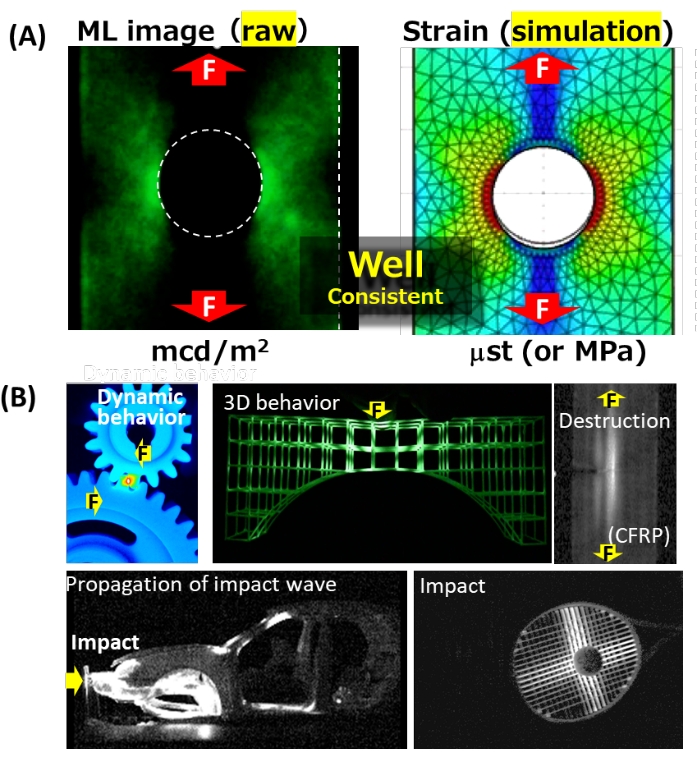

このテーマを選択する理由はいくつかあります。第一の理由は、近年の接着継手の重要性の大幅な増加です。近年、大幅なCO2削減や省エネルギー化の必要性から、自動車、航空機、電車などのモビリティや輸送産業において、様々な種類の軽量材料が開発され、応用されている。この傾向の一環として、接着技術は、マルチマテリアル戦略において異なる軽量材料(異種材料接合部)を自由に接合するためのキーテクノロジーとして重要性を増しています15。さらに、特に異種材料における接着強度を決定するためのML視覚化方法は、さまざまな国際規格16,17,18,19,20によって提案されています。接着強度の評価は基本的に破壊試験であり、得られた接着強度は、主に(1)荷重印加時の亀裂伝播位置から決定される破壊靭性エネルギー(Gc)と、(2)接着接合部の破断時の荷重を用いて決定される接着強度の2種類に分類できる。ダブルカンチレバービーム(DCB)試験とシングルラップシャー(LS)試験は、それぞれ破壊靭性と接着強度の代表的な評価方法であり、世界中で最も頻繁に使用される接着試験方法を表しています15、16、17、18、19、20の場合、亀裂先端が小さすぎて応力/ひずみ分布を区別できません。したがって、破壊靭性エネルギー(Gc)値は高度に分散されます。接着剤や業界の他の個人を調査している研究者からの推奨の結果、メカノルミネッセンス(ML)の視覚化が調査され、接着ジョイント評価試験中の亀裂の伝播とその後の機械的挙動の変化を監視しました8,9,10,11,21 .このプロトコルでこのテーマを選択する2番目の理由は、応力/ひずみが亀裂先端に高度に集中しているため、亀裂の伝播中にMLポイントで強いメカノルミネッセンスが発生するためであり、これはさまざまなMLテストアプリケーションの中で最もユーザーフレンドリーな方法論である可能性があります。さらに、この方法は、サンプル調製や高効率のML材料の高度な経験がなくても利用できます。

そこで本研究では、 図2に示すように、接着継手評価試験中の亀裂伝播とその後の機械的挙動の変化を監視するためのML可視化のプロトコルについて説明します。

プロトコル

本研究はDCB標本を用いて行った。DCBは、亀裂成長および破壊力学の研究によく使用される標準試験片です16、17、18。

1.試験片の準備

- ML塗料を塗布する前に、表面前処理を実行します( 材料表を参照)。表面脱脂のために、イソプロピルアルコール(IPA)やエタノールなどの溶剤で試験片の表面(ユーザーがML塗料をスプレーしたい)を拭きます。

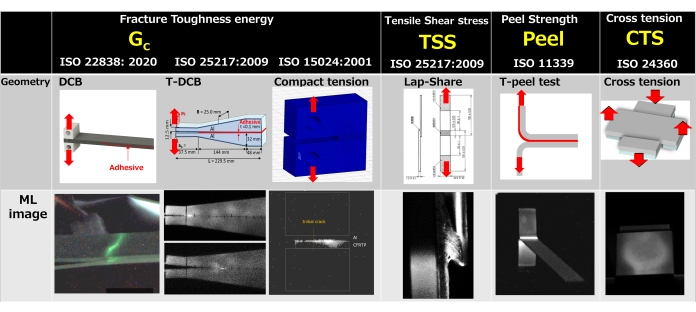

- 以下の手順に従ってMLペイントを準備して適用します。

- SrAl2O4:Eu2+ ML材料を含むML塗料用主エポキシ試薬(材料表参照)20gと硬化試薬3.1gを秤量し、計量カップ内でトルエンや酢酸エチルなどの有機溶剤と混合し、粘度100mPa・sとする。

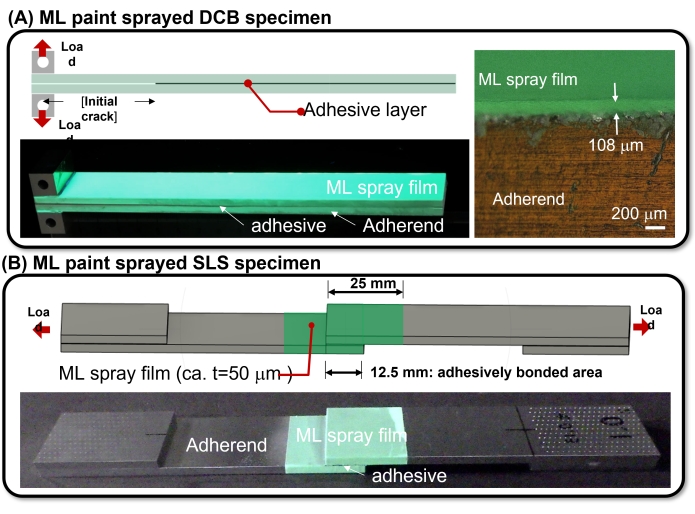

- エアスプレーまたはスプレー缶を使用してスプレーすることにより、DCB試験片の表面にML塗料を塗布します(図3)。

- 試料を室温で一晩徐々に乾燥させます。

注:ML塗料は、ML樹脂とポリマー樹脂を混合して調製されました。ML材料1,2,3,4およびポリマー材料は、市販のML塗料とは対照的に使用することができる。ただし、この研究のプロトコルは、良好なパフォーマンスを確保するために、市販のMLペイントまたはスプレー缶(図3を参照)を使用して説明されています。ML材料の含有率は効率に依存するが、ML塗料22におけるML材料の25質量%以上50質量%以上を含有率として選択した。ステップ1.2.1に記載の粘度を、粘度計8,9(材料表参照)を用いて評価した。

- 後処理後、試験片に噴霧したML塗料を80°Cで1時間加熱して試験片を硬化させる。

注:後処理の条件は、ML塗料の樹脂を硬化させるのに適した条件の範囲内で、試験片と接着性能に影響を与えないものでなければなりません。 - 品質確認を実行します。

- スプレーしたML塗料が表面でほぼ均一であることを確認します。

- 顕微鏡またはコーティング厚さ計8 を使用して、約50〜100μmの厚さを確認します(図4)。

注:MLエポキシ試薬の負荷分散を防ぐために、低厚さが適しています。応力集中が高いため、亀裂先端で強いメカノルミネッセンスが観察されるため、ML可視化を接着試験に活用するには、スプレーされたML塗料の均一性が必要です。したがって、スプレーされたML塗料は、ステップ1.4.1で「ほぼ均一」であると表現されます。

2. DCBテストのためのML測定

- ML 測定の実験セットアップでは、次の手順を実行します。

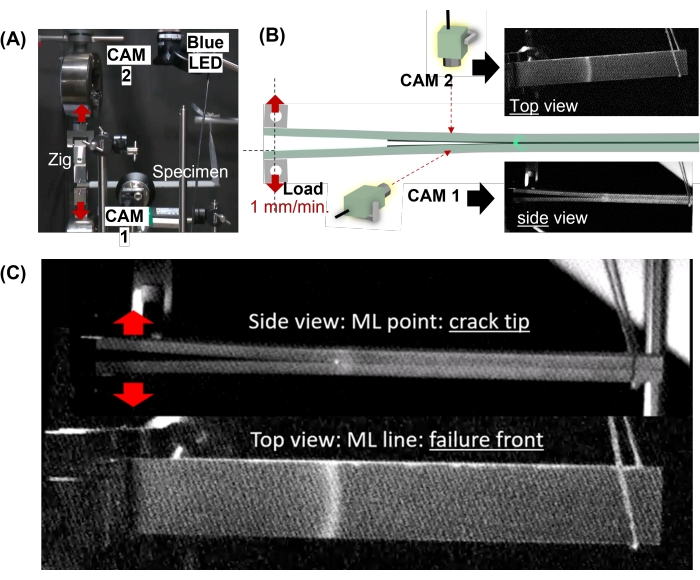

- 図5Aに示すように、DCB試験16、17、18用の特別なジグ(材料表を参照)を使用して、ML塗料をスプレーした試験片を機械試験機に取り付けます。

注意: DCB試験片は、DCB試験16、17、18の国際規格に準拠している必要があります。 - カメラ(CCD、電荷結合素子、またはCMOS、相補型金属酸化膜半導体;材料表を参照)を試験片の各表面の前に配置して、監視する亀裂先端の位置を向くようにします8、9、10、11、12(図5B)).カメラの状態をチェックして、機械的テストの推定測定時間中に残光(AG)を記録できることを確認します。

注意: 4方向カメラシステムは、試料のすべての方向に必須ではありませんが、カメラの数は、ユーザーが焦点を合わせて記録したい試験片の面によって異なります。

- 図5Aに示すように、DCB試験16、17、18用の特別なジグ(材料表を参照)を使用して、ML塗料をスプレーした試験片を機械試験機に取り付けます。

- DCB テストで ML 観測を実行します。

- 暗い状態を確保するために周囲を設定します。

- カメラの録画条件を設定します:録画レート= 1または2フレーム/秒(fps)。露光時間= 0.5秒または1秒;ゲイン=最大。

- MLペイントスプレーDCB試料に470nmの青色光を照射し、青色LED( 材料表を参照)を使用して、カメラのあらゆる方向から1分間励起します。

- 青色光の照射が終了する5秒前にカメラの録画を開始します。

- 暗闇の中で1分間待って、残光が落ち着くことを確認します。

注:セトダウン時間は、MLセンシング材料とカメラの種類に応じて、特に記録された動画のメカノルミネッセンスと残光強度のバランスに関連して変更できます。 - 荷重速度1mm/minの機械試験機を用いて機械的荷重16,17,18を加え、ML画像を得る(図5Cおよび動画1)。

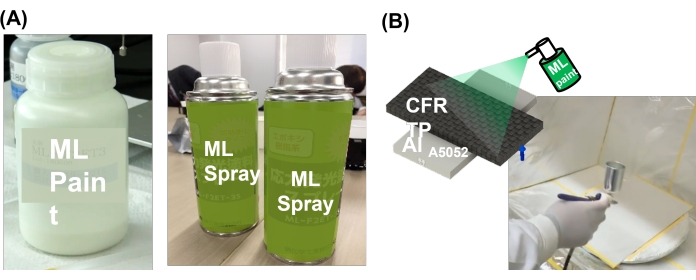

- ML塗料溶射試験片(動画1)のき裂進展時のML点から求めたき裂先端位置の情報を用いて亀裂長さ(a)を算出し、式1 8,9,16,17,18を用いて破壊靭性G1c(kJ/m2)の値を求めた。

注: (式 1)

(式 1)

ここで、2HはDCB試験片の厚さ(mm)、Bは試験片の幅、λは亀裂開口変位(COD)コンプライアンス(mm / N)、Pcは荷重(N)、α 1は(a / 2H)および(B / λ)1/3の傾きを示します。

3. ラップシア(LS)テストのML測定

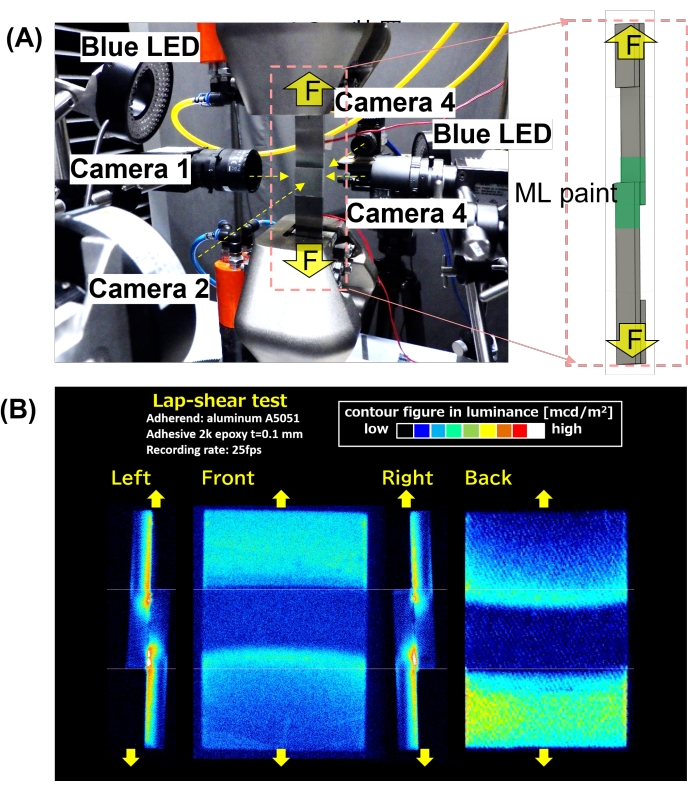

- ML測定の実験セットアップでは、図6Aに示すように、MLペイントスプレーLS試験片を機械試験機19,20に取り付けます。

- カメラ(CCDまたはCMOSカメラ)を試験片の各表面の前に配置して、監視する亀裂先端の位置を向くようにします(図6A)。

注意: LS試験片は、LS試験19,20の国際規格に準拠している必要があります。異種材料接合部の場合、LS試験片の4つの表面のそれぞれに異なるひずみ分布が現れます。したがって、図6Aに示すように、4つの表面のそれぞれで4方向カメラシステムまたは少なくとも双方向カメラシステムを使用して、各カメラで各表面に対して45°の角度で2つの表面をキャプチャすることをお勧めします。 - ラップシア(LS)テストでML観察を実行します。

- 暗い状態を維持します。

- カメラの録画条件を設定します:録画レート= 10〜50 fps。露光時間= 0.02秒または0.1秒;ゲイン=最大。

- MLペイントスプレーDCB試料に470nmの青色光を照射し、カメラ全方向から青色LEDを用いて1分間励起します。

- 青色光の照射が終了する5秒前にカメラの録画を開始します。

- 残光が落ち着くまで、暗い状態で30秒間待ちます。

注:セトダウン時間は、特に記録されたムービーのメカノルミネッセンスと残光強度のバランスに関連して、使用するMLセンシング材料とカメラに応じて変更できます。 - ML画像を取得するために、荷重速度19,20〜1 mm / minの機械的試験機を使用して機械的荷重5を適用します(図6Bおよびムービー2)。

4. ML測定とデータ分析のための情報

- MLテストの前に励起を実行します。

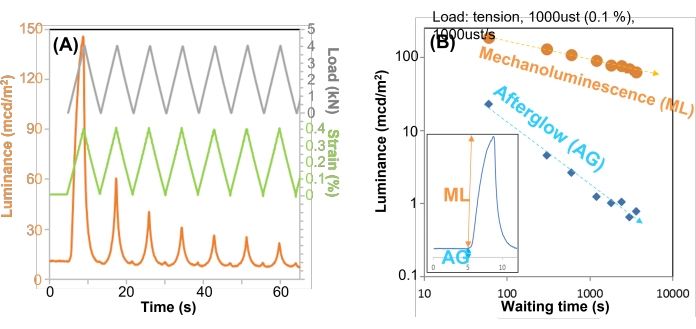

- ML強度はひずみエネルギーに比例しますが、図7Aに示すように、負荷サイクル2,3,6,12に従ってML強度は徐々に減少します。したがって、ステップ2.2.3およびステップ3.2.3で述べたように、MLテストの前に励起を実行して、再現可能なML結果を生成します。

- ML / AG比が高い場合の待ち時間を選択します。

注:MLセンサーは、 図7Bに示すように、励起後の残光(AG)を長い持続性蛍光体として示し、負荷印加時のメカノルミネッセンスを示します。- 残光はMLパターン(測定信号)に対するベースノイズとして機能するため、ML/AG(いわゆるMLインデックス)の比率(いわゆるMLインデックス)が十分に高くなるように、励起後の待機時間とカメラ条件を選択します2,3,4。

- 最高 ML ポイントを決定します。

- ML点が最も高い位置をクラックチップ8,9として認識することによりクラックチップの位置を決定する。

注:最高のMLポイントは、補足図1に示すように、目視検査、画像処理ソフトウェア、自動監視システム、およびMLムービーを介して決定できます。

- ML点が最も高い位置をクラックチップ8,9として認識することによりクラックチップの位置を決定する。

- ML コンター画像を作成します。

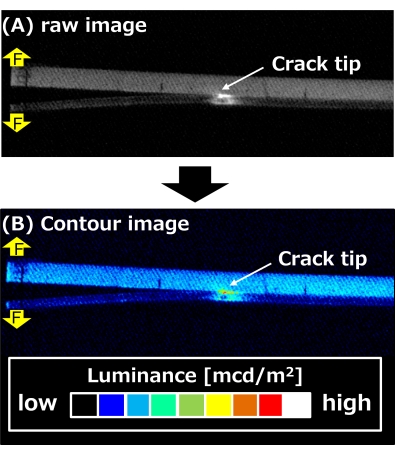

- ML ポイントとパターンを区別するのが難しい場合は、図 8 に示すように、ImageJ (資料表を参照) などの画像処理ソフトウェアを使用して ML 生画像を変換して、ML 輪郭画像を作成し、ML パターンを使用します。

結果

DCBおよびLSテスト中のML画像および動画は、それぞれ双方向カメラおよび4方向カメラを使用して収集された。

図5C は、亀裂先端を認識するために使用できる側面図のML画像と動画を示しています。さらに、上面図は、DCB試験中の亀裂伝播時間における故障正面を反映するように示されている。この場合、被着体はサンドブラストアルミニウム(A5052、 材料表を参照)であり、接着剤はエポキシ接着剤の2つの成分で構成され、形状は国際規格に準拠していました。側面図のML挙動については、この時点でひずみが集中しているため、初期亀裂の位置に強いメカノルミネッセンスが観察されました。続いて、亀裂伝播時における接着剤層上で亀裂先端を反射するML点の動きを観察した。DCB試験のML画像を使用して、亀裂伝播中の亀裂先端の位置を定義し、ステップ2.2.7で説明したように、亀裂伝播長(a)および関連する破壊靭性G1cの値を計算するために使用しました。

図6B は、LSテスト中のML輪郭画像と動画を示しています。画像と動画は、4方向カメラシステムを使用して記録されました。この場合、被着体はサンドブラストアルミニウム(A5052)であり、接着剤は2液型エポキシ接着剤であった。 図6B は、シングルラップ接着ジョイントの破壊プロセス中の機械的挙動に関する情報を明確に提供します。簡単に言えば、強烈なメカノルミネッセンスは、接着してラップされた領域のエッジで最初に観察されました。次に、ML ポイントが接着剤エッジから接着剤レイヤーに沿って中央に移動し、ML 画像の左右のビューに一緒に表示されます。最後に、中心で2つのML点を合成した後、接着層の中心点で強いメカノルミネッセンスが観察された。LSテストのML画像を使用して、シミュレーションが困難な破壊プロセス中の接着ジョイントの機械的挙動を理解できます。

図1:MLセンサーの特性。 (A)穴のあるステンレス鋼板の引張荷重下でのメカノルミネッセンスとミーゼスひずみ分布の数値解析(シミュレーション)。(B)機械的負荷、振動、衝撃を加えた状態での製品、構造材料、3D印刷材料の動的な2D/3D機械的挙動を視覚化するためのMLビジュアルセンシングの例。「F」の付いた矢印は、機械的負荷の下での力の方向を示します。 この図の拡大版を表示するには、ここをクリックしてください。

図2:国際的に標準化されたさまざまな接着剤評価テストのためのMLビジュアルセンシング。 これらの規格は、破壊靭性エネルギー(Gc)、引張せん断強度(TSS)、剥離強度、交差張力強度(CTS)などの接着強度のさまざまな指標を取得する方法を説明しています。矢印は、機械的負荷の下での力の方向を示します。 この図の拡大版を表示するには、ここをクリックしてください。

図3:MLセンサーペイントの適用 。 (A)ML塗料とスプレー缶の例、(B)スプレーの写真。 この図の拡大版を表示するには、ここをクリックしてください。

図4:MLペイントスプレー試験片の図。 (A)DCB試験片および(B)LS試験片。この図の拡大版を表示するには、ここをクリックしてください。

図5:DCBテスト中のML測定 。 (A)実験装置の写真と(B)カメラ位置のイラスト。(C)DCBテスト中のML測定。CAM 1 と CAM 2 は、手順 2.1.2 で説明した CCD カメラを示します。矢印は、機械的負荷の下での力の方向を示します。 この図の拡大版を表示するには、ここをクリックしてください。

図6:LSテスト中のML測定 。 (A)実験セットアップと(B)4方向カメラシステムを使用したLSテスト中のML測定。矢印は、機械的負荷の下での力の方向を示します。 この図の拡大版を表示するには、ここをクリックしてください。

図7:採用MLセンサの基本特性 (A)負荷サイクル全体のML強度、および(B)青色LEDを使用した励起後のML強度とAG強度と待機時間の関係。挿入図は、時間-輝度曲線におけるMLおよびAG強度の定義を示しています。 この図の拡大版を表示するには、ここをクリックしてください。

図8:ML画像におけるML表現の比較。 (A)12ビットグレースケールの生画像と(B)輪郭画像。「F」の付いた矢印は、機械的負荷の下での力の方向を示します。この図の拡大版を表示するには、ここをクリックしてください。

ムービー 1: DCB テスト中の ML ムービー。記録速度:1 fps。 この動画をダウンロードするには、ここをクリックしてください。

ムービー 2: LS テスト中の ML ムービー。記録速度:25 fps。 この動画をダウンロードするには、ここをクリックしてください。

補足図1:ML強度が最も高い点の位置を区別する方法。(A)外観検査、(B)画像処理ソフトウェア、(C)自動監視システム。 このファイルをダウンロードするには、ここをクリックしてください。

ディスカッション

側面から観察したML挙動に関しては、初期亀裂の先端にひずみ集中に由来する強いメカノルミネッセンスが記録された(図5C)。続いて、亀裂伝播時間において接着剤層に沿ったML点の動きが観察され、亀裂先端を反映した。これまでの研究では、顕微鏡観察により、最高ML点は亀裂先端のわずか0〜20μm先にあり、亀裂先端位置8の基準として採用できることが示されました。従来の方法では、目視で亀裂先端を特定していましたが、虫眼鏡を使用しても亀裂先端のサイズが小さいため、人為的ミスがかなり発生していました。具体的には、DCB試験中に亀裂先端の位置をマークするために忍耐が必要であり、特に構造接着接合部16、17、18の場合、これには数分かかる。したがって、DCBテストでのML視覚化は、亀裂先端の位置を自動的かつ高精度に特定するために重要です。これまで、上面図上のML線の位置及び形状は、接着剤層9における亀裂不良最前線と同期することが示されていた。そこで、被着体の上面図におけるMLセンシングは、被着体の外面からの亀裂内部の指標として利用した。

ただし、この方法の制限には、図7Bに示すように、暗いテスト環境と、DCBテスト中の数分間のMLおよびAG強度の低下が含まれます。これにより、MLポイントとAGパターンが不明瞭になり、それぞれ亀裂先端と試験片の形状が反映されます。この制限を克服するために、SrAl2O4:Eu2+ ML材料に影響を与えない波長850nmの光などの赤外光を使用して、DCB試験中にDCB試験片に照射し、試験片9の状態を明らかにした。あるいは、図7Aで説明されているように、DCB試験2,9の間でさえMLおよびAG強度を回復するために、5分または10分ごとに1秒間試料を照らすために使用される470nmの青色光。

LSテスト中のML輪郭画像と動画は、4方向カメラシステムを使用して記録されました(図6C)。この場合、被着体はサンドブラストアルミニウム(A5052)であり、接着剤は2液型エポキシ接着剤であった。引張せん断強度(TSS)値は23MPaであり、引張荷重下での破断時の荷重値(N)と接着剤接着面積(mm2)を用いて算出した。さらに、TSS値は、構造用接合部18の強度の指標と考えることができる。TSS値は接着強度の指標として通常用いられるが、接合部設計の改善に重要な機械的挙動などの背景物性は調査されなかった。

ML画像は、シングルラップ接着ジョイントの破壊プロセス中の機械的挙動に関する情報を明確に提供しました(図6C)。簡単に言うと、接着およびラップされた領域の端で最初に強いメカノルミネッセンスが観察され、LSテストの初期段階でのひずみ濃度を示しています。次に、ML ポイントが両方の接着剤エッジから接着剤レイヤーに沿って中央に移動し、ML 画像の左右のビューに一緒に表示されます。これは、接着剤層に沿ったせん断ひずみと亀裂の伝播を示し、この場合の凝集破壊(CF)を示します。

また、正面図と背面図のML線は、DCBテストと同じ現象である亀裂伝播の発生を示していました。最後に、中心で2つのML点を合わせた後、接着剤層の中心点で強いメカノルミネッセンスが観察された。これは、接着剤層におけるひずみ集中と、その後の接着剤層全体の横方向の亀裂の発生を示しており、以前の作業11と同様である。この情報は、応力/ひずみ濃度の位置を決定するのに役立ちます。したがって、強力で信頼性の高いジョイント設計を実現するためには、応力分散の改善が必要であることを意味します。

DCBテストとは異なり、LSテストは接着ジョイントの高速破裂を引き起こします。LSテストでは、接着剤層に高いひずみ速度が生成され、その後、記録されたML画像で飽和し、1つの画像に多くのイベントが蓄積され、不明瞭なML画像を生成する非常に強いメカノルミネッセンスが続きます。このような場合、トラブルシューティングには記録レートの賢明な選択を使用できます(たとえば、LSテストのイベントの速度に適合する25fpsなどの高い記録レートを選択する)11。

開示事項

著者は開示するものは何もありません。

謝辞

本研究は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託事業とNEDOの委託事業である「革新的クリーンエネルギー技術推進プログラム(JPNP20005)」の支援を受けて行われました。N.T.は、 補足図1のML強度が最も高いポイントを区別するための自動監視ソフトウェアを提供してくれた島津製作所に感謝しています。N.T.は、MLテストのためにMLペイントをスプレーしてくれた野上泰司氏と川原氏に感謝しています。また、4Dビジュアルセンシングチーム(産総研)でML計測・解析に協力してくださった加藤さん、井関さん、菅川泰司さん、平川さん、坂本さん、佐野さんに感謝しています。

資料

| Name | Company | Catalog Number | Comments |

| Aluminum plate | Engineering Test Service Co.,Ltd. | A5052 | A5052 is defined name as quality of aluminum in standards. |

| Blue LED | MORITEX Co. | MBRL-CB13015 | |

| Camera | Baumer | TXG04 or VLU-12 | CCD or CMOS |

| Coating thickness gauge | KETT | LZ-373 | |

| Epoxy adhesive | Nagase ChemteX Co. | Denatite2202 | structual adehsive |

| ImageJ | National Institutes of Health | Image J 1.53K | Image processing software |

| Mechanical testing machine | SHIMADZU Co. | EZ Test EZ-LX | |

| Mechanoluminescnet (ML) paint | Sakai Chemical Industry Co. Ltd. | ML-F2ET3 | The ML paint in 1.1 is 2 components epoxy paint , and consisting of epoxy main reagent and curing reagent as described in 1.2.1. SrAl2O4:Eu2+ ML ceramic perticle is including in main epoxy reagent. |

| Microscope | keyence | VHX-6000 | |

| Stainless steel plate | Engineering Test Service Co.,Ltd. | SUS631 | A631 is defined name as quality of stainless steel in standards. |

| Viscometer | Sekonic. Co. | Viscomate VM-10A |

参考文献

- Xu, C. -. N., Watanabe, T., Akiyama, M., Zheng, X. -. G. Direct view of stress distribution in solid by mechanoluminescence. Applied Physics Letters. 74 (17), 2414-2417 (1999).

- Xu, C. -. N., Ueno, N., Terasaki, N., Yamada, H. Mechanoluminescence and Novel Structural Health Diagnosis. NTS Inc. , (2012).

- Terasaki, N. Innovative first step toward mechanoluminescent ubiquitous light source for trillion sensors. Sensors and Materials. 28 (8), 827-836 (2016).

- Feng, A., Smet, P. F. A review of mechanoluminescence in inorganic solids: Compounds, mechanisms, models and applications. Materials. 11 (4), 484 (2018).

- Terasaki, N., Xu, C. -. N. Mechanoluminescence recording device integrated with photosensitive material and europium-doped SrAl2O4. Japanese Journal of Applied Physics. 48, (2009).

- Terasaki, N., Xu, C. -. N. Historical-log recording system for crack opening and growth based on mechanoluminescent flexible sensor. IEEE Sensors Journal. 13 (10), 3999-4004 (2013).

- Terasaki, N., Fujio, Y., Sakata, Y. Visualization of strain distribution and portent of destruction in structural material through mechanoluminescence. 35th International Committee on Aeronautical Fatigue and Structural Integrity (ICAF) Conference and 29th ICAF Symposium (ICAF. 75, 1961-1967 (2017).

- Terasaki, N., Fujio, Y., Sakata, Y., Horiuchi, S., Akiyama, H. Visualization of crack propagation for assisting double cantilever beam test through mechanoluminescence). The Journal of Adhesion. 94 (11), 867-879 (2018).

- Terasaki, N., Fujio, Y., Horiuchi, S., Akiyama, H. Mechanoluminescent studies of failure line on double cantilever beam (DCB) and tapered-DCB (TDCB) test with similar and dissimilar material joints. International Journal of Adhesion and Adhesives. 93, 40-46 (2019).

- Terasaki, N., Fujio, Y., Horiuchi, S., Akiyama, H., Itabashi, M. Mechanoluminescent study for optimization of joint design on cross tension test. The Journal of Adhesion. 98 (6), 637-646 (2022).

- Terasaki, N., Fujio, Y., Sakata, Y., Uehara, M., Tabaru, T. Direct visualization of stress distribution related to adhesive through mechanoluminescence. ECS Transactions. 75 (45), 9-16 (2017).

- Terasaki, N., Ando, N., Hyodo, K. Mechanoluminescence visual inspection of micro-crack generation through fatigue process in flexible electronics film. Japanese Journal of Applied Physics. 61, (2022).

- Terasaki, N., Xu, C. -. N., Yasuda, K., Ichinose, L. Fatigue crack detection of steel truss bridge by using mechanoluminescent sensor. Proceedings of Sixth International Conference on Bridge Maintenance, Safety and Management (IABMAS). 6, 2542-2549 (2012).

- Fujio, Y., et al. Sheet sensor using SrAl2O4: Eu mechanoluminescent material for visualizing inner crack of high-pressure hydrogen vessel). International Journal of Hydrogen Energy. 41 (2), 1333-1340 (2015).

- Da Silva, L. F. M., Öchsner, A., Adams, R. . Handbook of Adhesion Technology., 2nd edition. , (2018).

- International Organization for Standardization. ISO 22838:2020. Composites and reinforcements fibres - Determination of the fracture energy of bonded plates of carbon fibre reinforced plastics (CFRPs) and metal using double cantilever beam specimens. International Organization for Standardization. , (2020).

- International Organization for Standardization. ISO 25217:2009. Adhesives - Determination of the mode 1 adhesive fracture energy of structural adhesive joints using double cantilever beam and tapered double cantilever beam specimens. International Organization for Standardization. , (2009).

- International Organization for Standardization. ISO 15024:2001. Fibre-reinforced plastic composites - Determination of mode I interlaminar fracture toughness, GIC, for unidirectionally reinforced materials. International Organization for Standardization. , (2001).

- International Organization for Standardization. ISO 4587:2003. Adhesives-Determination of tensile lap-shear strength of rigid-to-rigid bonded assemblies. International Organization for Standardization. , (2003).

- International Organization for Standardization. ISO 22841:2021. Composites and reinforcements fibres-Carbon fibre reinforced plastics(CFRPs) and metal assemblies-Determination of the tensile lap-shear strength. International Organization for Standardization. , (2021).

- International Organization for Standardization. ISO/CD 8065. Composites and reinforcements fibres - Mechanoluminescent visualization method of crack propagation for joint evaluation. International Organization for Standardization. , (2022).

- Azad, A. I., Rahimi, M. R., Yun, G. J. Quantitative full-field strain measurements by SAOED (SrAl2O4:Eu2+,Dy3+) mechanoluminescent materials. Smart Material Structure. 25 (9), 095032 (2016).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved