JoVE 비디오를 활용하시려면 도서관을 통한 기관 구독이 필요합니다. 전체 비디오를 보시려면 로그인하거나 무료 트라이얼을 시작하세요.

Method Article

레이저 조사 형 광열 열 분석을 이용한 구조 가열에 의한 지층 결함 국산화

요약

이 방법은 수직 표면 하의 결함을 찾는 것을 목표로합니다. 여기서 우리는 레이저를 공간 광 변조기와 결합시키고 비디오 입력을 트리거하여 고분해능 열 화상을 얻는 동안 2 개의 반대 위상 변조 선으로 결정 성있게 시료 표면을 가열합니다. 결함 위치는 열파 간섭 최소값을 평가하여 검색됩니다.

초록

제시된 방법은 표면에 수직하게 배향 된 표면 결함을 찾아내는 데 사용됩니다. 이를 달성하기 위해 우리는 결함에 의해 방해받는 파괴적으로 간섭하는 열 파 필드를 생성합니다. 이 효과를 측정하여 결함 위치를 찾습니다. 우리는 수정 된 프로젝터를 사용하여 파괴적인 간섭 파 필드를 형성합니다. 프로젝터의 원래 광 엔진은 파이버 결합 고출력 다이오드 레이저로 대체되었습니다. 빔은 프로젝터의 공간 광 변조기와 모양을 맞추고 정렬되며 빔 프로파일을 먼저 특성화하고 기계적 및 수치 적으로 보정하여 최적의 광학 처리량과 균일 한 투영을 위해 최적화됩니다. 정밀한 기하학적 상황 (기하학적 이미지 왜곡의 보정 포함)과 샘플 표면의 약한 온도 진동을 감지하는 요구 사항에 따라 고성능 적외선 (IR) 카메라가 설치됩니다. 데이터 수집은 한 번 동기화 할 수 있습니다.개별 열 파 필드 소스, 스캐닝 스테이지 및 IR 카메라 간의 론칭은 조사중인 특정 재료에 맞춰 조정해야하는 전용 실험 설정을 사용하여 설정됩니다. 데이터 후 처리 동안, 샘플의 표면 아래의 결함 존재에 대한 관련 정보가 추출된다. 이는 샘플 표면의 소위 공핍 선 (depletion line)에서 나오는 획득 된 열 방사의 진동 부분에서 검색됩니다. 결함의 정확한 위치는 최종 단계에서 이러한 진동의 공간 - 시간적 모양 분석에서 추론됩니다. 이 방법은 참고가 필요하지 않으며 열 파 필드 내의 변화에 매우 민감합니다. 지금까지,이 방법은 강철 샘플로 테스트되었지만 다른 재료, 특히 온도에 민감한 재료에도 적용 가능합니다.

서문

레이저 투영 광열 열처리 (LPPT) 방법은 시험편의 부피에 묻혀 표면에 주로 수직으로 배향 된 표면 결함을 찾는 데 사용됩니다.

상기 방법은 도 1b 에 도시 된 바와 같이 동일한 신장 및 주파수의 2 개의 반 위상 열 파 필드의 상쇄 간섭을 사용한다. 등방성 결함이없는 물질에서, 열파는 응집력 중첩에 의해 대칭 평면에서 파괴적으로 중성화 ( 즉, 제로 온도 진동)됩니다. 표면 결함이있는 재료의 경우이 방법은 과도 열 흐름과이 결함 사이의 측면 ( 즉 , 평면 내) 구성 요소의 상호 작용을 이용합니다. 이 상호 작용은 샘플 표면의 대칭 선에서 재현 된 진동 온도 신도에서 측정 할 수 있습니다. 이제, 결함을 포함하는 샘플은 중첩 된 열파 필드에 의해 스캐닝되고,온도 신장의 레벨은 샘플 위치와 관련하여 측정된다. 대칭으로 인해, 결함이 대칭 평면을 가로 지르면 상쇄 간섭 조건이 다시 충족됩니다. 이렇게하면 결함을 매우 민감하게 찾을 수 있습니다. 또한, 상쇄 간섭의 최대 외란의 수준은 결함의 깊이와 관련되기 때문에, 온도 스캔을 분석하여 깊이를 결정할 수 있습니다 1 .

LPPT는 능동형 열처리 방법론에 할당 될 수 있습니다.이 방법론은 과도 가열이 적극적으로 발생하고 일시적인 온도 분포가 열 IR 카메라를 통해 측정되는 잘 설정된 비파괴 방식입니다. 일반적으로,이 방법론의 민감도는 과도 열 흐름과 본질적으로 수직 인 결함으로 제한됩니다. 더욱이, 지배적 인 과도 열전도 방정식은 포물선 부분 차분ntial 방정식, 볼륨으로의 열 흐름은 강하게 감쇠됩니다. 결과적으로 능동형 열 화상 기법의 프로빙 깊이는 일반적으로 밀리미터 범위에 가까운 표면 영역으로 제한됩니다. 가장 보편적 인 능동 열 화상 촬영 기술은 펄스 및 자물쇠 열 화상입니다. 그것들은 평면 광학 표면 조명으로 인해 빠르지 만, 표면에 수직 한 열 흐름을 발생시킵니다. 따라서 이러한 기술의 민감도는 가열 된 시료 표면에 대해 우세하게 평행하게 배향 된 결함 ( 예 : 박리 또는 보이드)으로 제한됩니다. 펄스 열 화상 측정을위한 경험적 규칙은 "검출 할 수있는 가장 작은 결함의 반경은 표면 아래의 깊이보다 최소한 1 ~ 2 배 커야합니다" 3 라고 말합니다. 직각으로 배향 된 결함 ( 예 : 크랙)과 열 흐름 사이의 유효 상호 작용 영역을 증가 시키려면 열 흐름의 방향이변경되었습니다. 예를 들어 직선 또는 원형 스폿이있는 집속 된 레이저를 사용하여 국부 여기는 수직 결함 4 , 5 , 6 , 7 과 효과적으로 상호 작용할 수있는 면내 구성 요소로 열 흐름을 생성합니다.

제시된 방법에서, 우리는 또한 표면 열 결함을 검출하기 위해 측 방향 열 흐름 성분을 사용하지만, 열 파가 중첩 될 수 있다는 사실을 이용한다. 결함, 특히 수직 방향 열은 이러한 중첩을 방해한다. 이러한 방법으로, 제시된 방법은 너비 / 깊이 비율이 8,9 보다 훨씬 낮은 인공적인 표면 하의 결함을 검출 할 수 있기 때문에 기준없는, 대칭적이고 매우 민감한 방법과 닮았다. 지금까지는 충분한 에너지를 공급하는 2 개의 반 위상 열 파 필드를 만드는 것이 어려웠습니다. 우리는 이것을 달성했습니다.공간 광 변조기 (SLM)를 고전력 다이오드 레이저에 연결함으로써 레이저 시스템의 높은 광 출력을 SLM의 공간 및 시간 해상도 ( 그림 2 참조)와 고출력 프로젝터에 병합 할 수있었습니다 . 열 파 필드는 투영 된 이미지의 픽셀 밝기를 통해 2 개의 반 위상 사인 곡선으로 변조 된 선 패턴의 광열 변환에 의해 생성됩니다 ( 그림 2 , 그림 1a 참조). 이것은 샘플 표면의 구조화 된 가열을 초래하고 잘 정의 된 파괴적인 열파 장을 초래합니다. 표면 결함을 발견하기 위해, 파괴적인 추론의 방해는 IR 카메라를 사용하여 표면에서의 온도 진동으로 측정됩니다.

열파라는 용어는 열 전파의 확산 특성으로 인해 열파가 에너지를 전달하지 않기 때문에 논쟁의 여지가 있습니다. 아직도, hea 일 때 물결 같은 행동이 있습니다. 우리는 실제 파와 확산 과정 10 , 11 , 12 사이의 유사점을 사용할 수있게 해줍니다. 따라서, 열파는 전파 방향으로 매우 감쇠되지만 시간에 따라 주기적으로 감쇠 될 수 있습니다 ( 그림 1b ). 특성 열 확산 길이  (열전도율 k , 열용량 c p 및 밀도 ρ ) 및 여기 주파수 f에 의해 설명된다. 열파가 강하게 붕괴 되더라도 그 파동 특성을 적용하여 시료의 특성에 대한 통찰력을 얻을 수 있습니다. 열파 간섭의 첫 번째 적용은 레이어의 두께를 결정하는 데 사용되었습니다. 우리의 방법과는 달리, 간섭 효과는 깊이 치수 ( 즉 , 표면에 수직) 레이저 빔을 분할하여 간섭의 개념을 제 2 차원으로 확장시키면서, 표면 결함 14의 크기를 결정하기 위해 열파 간섭이 사용되었다. 여전히이 방법은 전송 구성에 적용되었는데, 이는 투과에 의해 제한된다는 것을 의미한다 또한 하나의 레이저 소스 만 사용 되었기 때문에이 방법은 보강 간섭이 적용되므로 결함없는 참조가 필요합니다. 열파 간섭을 사용한다는 아이디어 외에도 공간 및 시간적으로 제어 된 가열은 광 출력이 극도로 제한된 광원이 내장 된 수정되지 않은 액정 디스플레이 (LCD) 프로젝터를 사용하여 홀트만 (Holtmann) 등에 의해 수행되었다 .Pribe와 Ravichandran의 더 많은 접근법은 광학 또한 레이저를 SLM ( 16 ) s = "xref"> 17.

(열전도율 k , 열용량 c p 및 밀도 ρ ) 및 여기 주파수 f에 의해 설명된다. 열파가 강하게 붕괴 되더라도 그 파동 특성을 적용하여 시료의 특성에 대한 통찰력을 얻을 수 있습니다. 열파 간섭의 첫 번째 적용은 레이어의 두께를 결정하는 데 사용되었습니다. 우리의 방법과는 달리, 간섭 효과는 깊이 치수 ( 즉 , 표면에 수직) 레이저 빔을 분할하여 간섭의 개념을 제 2 차원으로 확장시키면서, 표면 결함 14의 크기를 결정하기 위해 열파 간섭이 사용되었다. 여전히이 방법은 전송 구성에 적용되었는데, 이는 투과에 의해 제한된다는 것을 의미한다 또한 하나의 레이저 소스 만 사용 되었기 때문에이 방법은 보강 간섭이 적용되므로 결함없는 참조가 필요합니다. 열파 간섭을 사용한다는 아이디어 외에도 공간 및 시간적으로 제어 된 가열은 광 출력이 극도로 제한된 광원이 내장 된 수정되지 않은 액정 디스플레이 (LCD) 프로젝터를 사용하여 홀트만 (Holtmann) 등에 의해 수행되었다 .Pribe와 Ravichandran의 더 많은 접근법은 광학 또한 레이저를 SLM ( 16 ) s = "xref"> 17.

여기에 제시된 프로토콜은 강재 샘플의 표면에 수직으로 배향 된 표면 결함을 찾기 위해 LPPT 방법을 적용하는 방법을 설명합니다. 이 방법은 초기 단계에 있지만 제안 된 접근 방식을 검증 할만큼 강력합니다. 그러나, 그것은 실험 장치의 달성 가능한 광 출력의 관점에서 여전히 제한적이다. 광 출력의 증가는 여전히 과제이므로, 제시된 방법은 인공 전기 방전 가공 노치를 포함하는 코팅 강에 적용된다. 그럼에도 불구하고, 프로토콜의 가장 중요하고 가장 중요한 단계는 균일 한 구조 조명을 생성하고, 파괴적인 열파 간섭에 대한 전제 조건을 충족하며, 결함을 찾는 것이 더 까다로운 결함에도 적용됩니다. 지배적 인 양은 열 확산 길이 μ이기 때문에, LPPT 방법은 수많은 다른 재료에도 적용될 수 있습니다.

nt ">

그림 1 : 상쇄 간섭 효과의 원리. ( a ) 실험 도중 사용 된 조명 패턴의 도식. 샘플은 π의 위상 변화를 갖는 두 개의 주기적으로 조명 된 패턴에 의해 공간적 및 시간적으로 가열된다. 파선은 두 패턴 사이의 대칭 선을 나타냅니다. 이 라인은 평가를 위해 "고갈 라인"으로 사용됩니다. ( b ) 열적 열전도 방정식의 해석 해에서 계산 된 공간적, 시간적으로 교번 된 열 결과의 다이어그램. 이것은 (a)의 조명에 대한 응답 열 파를 보여주고 P opt 1 = 1.5 W sin (2π 0.125 Hz t ) + 1.5 W와 P opt 2 = 1.5 W sin (2π 0.125 Hz t + π) + 건축용 강 ρ 에 대한 1.5 W k = 54 W / (m · K). 점선의 온도 프로파일은 균일 한 등방성 물질에 대한 열 발진을 보여줍니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 2 : 능동형 열 화상 장치에 사용되는 구조화 된 가열의 측정 원리 개요 톱햇 프로파일로 균질화 된 가우시안 빔은 공간 광 변조기 (Spatial Light Modulator, SLM)에 적용된다. SLM은 빔을 스위칭 가능한 요소로 공간적으로 분해하고 스위칭 속도로 시간적으로 분해합니다. 각 요소는 SLM 픽셀을 나타냅니다. 이 실험에서 SLM은 디지털 마이크로 미러 디바이스 (DMD)입니다. 시간 결정적 제어 소프트웨어로 픽셀 휘도 A 를 변조함으로써, 샘플 표면구조화 된 방식으로 가열된다. 제시된 실험의 경우, 각 주파수 ω에서 코 히어 런트 간섭 열 파 필드의 기원 인 두 개의 반 위상 라인 (위상 : φ = 0, π)을 변조한다. 웨이브 필드는 샘플의 내부 구조와 상호 작용하여 표면의 온도 장에 영향을 미칩니다. 이것은 중파 적외선 카메라에 의한 열 방출을 통해 측정됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

프로토콜

참고 :주의 : 설정에 클래스 4 레이저가 사용되므로 레이저 안전에주의하십시오. 올바른 보호 안경과 옷을 착용하십시오. 또한 파일럿 레이저를 조심스럽게 다루십시오.

1. 다이오드 레이저를 프로젝터 개발 키트 (PDK)에 커플 링하십시오.

- 브레드 보드를 준비하십시오.

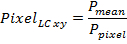

- 그림 3 과 같이 모든 장치를 브레드 보드에 미리 조립하십시오. 레이저 실험실에 모든 사전 조립 된 장치가있는 브레드 보드를 놓습니다.

- 브레드 보드에 레이저 섬유 마운트를 놓습니다.

- 섬유를 레이저 섬유 마운트에 연결하십시오 ( 그림 3 참조 ).

- 다이오드 레이저의 스위치 셔터 및 레이저 임계 값. 고출력 IR 센서 카드를 사용하여 빔의 출력 직경 (40mm)을 확인하십시오. 레이저 임계 값을 끄고 파일럿 레이저를 켭니다. 레이저 파이버 마운트에서 광축의 높이를 PDK의 입구까지 조절합니다.실험실 잭 ( 그림 4a, 4d 참조).

- 레일을 따라 레이저 섬유 마운트를 이동합니다. 멀리있는 파일럿 레이저의 위치를 관찰하십시오. 중심점이 움직여서는 안됩니다. 이 경우 랩 잭과 레이저 섬유 마운트 사이의 마운트를 확인하십시오. 나중에 레이저 섬유 마운트를 고정하십시오.

참고 : 레일은 광학 축에 대한 참조이며 브레드 보드와 평행하게 정렬되어야합니다. 망원경 렌즈는 미리 제거해야합니다.

- 망원경을 조정하십시오.

- 망원경을 사용하여 빔 지름을 40mm에서 15mm로 줄이면서 PDK의 입구에 맞 춥니 다 ( 그림 4a, 4d 참조). 제 1 및 제 2 렌즈에는 각각 200mm 및 75mm 평면 볼록 렌즈를 사용하십시오. 파일럿 레이저와 십자선을 사용하여 첫 번째 렌즈를 배치하십시오 ( 그림 4b 참조 ).

- 강철 눈금자를 사용하여 두 렌즈 사이의 거리를 대략 조정하십시오. 십자선을 다시 사용하십시오.렌즈를 파일럿 레이저에 위치시킨다. 제 2 렌즈를 xy 이동 스테이지에 장착하십시오. 스테이지를 사용하여 보를 평행하게 만듭니다.

- 빔 샘플러를 정렬하십시오.

- 빔 샘플러를 45도 각도로 (레이저 빔으로) 치십시오. 빔 샘플러를 위치 시키려면 첫 번째 레일에 수직 인 두 번째 레일을 사용하십시오.

참고 : 대부분의 광학 출력은 500W 전력계로 냉각됩니다. 다이오드 레이저의 광 출력은 최대 전력에서보다 안정적이며, 그 이유는 광 전력이 분리되기 때문입니다. - 높이 고정 포스트에 조리개를 사용하여 파일럿 레이저로 레일을 따라 광 경로를 점검하십시오 ( 그림 4a 참조 ).

- 빔 샘플러를 45도 각도로 (레이저 빔으로) 치십시오. 빔 샘플러를 위치 시키려면 첫 번째 레일에 수직 인 두 번째 레일을 사용하십시오.

- 거울을 정렬하십시오.

- 그림 4c 와 같이 거울을 정렬하기 전에 PDK와베이스 플레이트를 제거하십시오. 두 번째 레일과 수직 인 세 번째 레일을 고정하십시오. 다시 한번, 홍채로 광 경로를 확인하십시오.

참고 : 광학 경로 s레일 방향에 맞춰야합니다. 빔은 시준되어야합니다.

- 그림 4c 와 같이 거울을 정렬하기 전에 PDK와베이스 플레이트를 제거하십시오. 두 번째 레일과 수직 인 세 번째 레일을 고정하십시오. 다시 한번, 홍채로 광 경로를 확인하십시오.

- PDK를 분해하고 위치를 잡습니다.

- PDK 18을 위치시키기 전에 원래의 광 엔진을 제거하십시오.

참고 : 원래 PDK 19 의 LED를 시준하는 두 개의 이전 렌즈가있었습니다 ( 참조 : 그림 4d , 입구). 그들은 붙어있어 아세톤을 사용하여 제거해야합니다. - PDK의 플랫폼을 세 번째 레일과 평행이되도록 정렬하고 따라서 빔의 광축에 맞 춥니 다. PDK의 입구에 맞추어 십자선을 사용하여 PDK를 보에 상대적으로 배치하십시오. 병렬로 유지하십시오. PDK를 통과하기에는 너무 약하기 때문에 파일럿 레이저를 끕니다.

- PDK 18을 위치시키기 전에 원래의 광 엔진을 제거하십시오.

- 광 파워를 확인하기 위해 흰색 이미지를 투사하십시오.

- PDK의 HDMI 케이블 및 USB 케이블과 데이터 수집 (DAQ) 카드가PC를 제어하십시오. "레이저 셔터", "레이저 임계"및 "레이저 켜짐"에 대한 레이저 제어 상자의 포트를 DAQ 카드에 연결하십시오. 컨트롤 박스 스캐너의 "레이저 제어 전압"포트를 DAQ 카드에 연결하십시오.

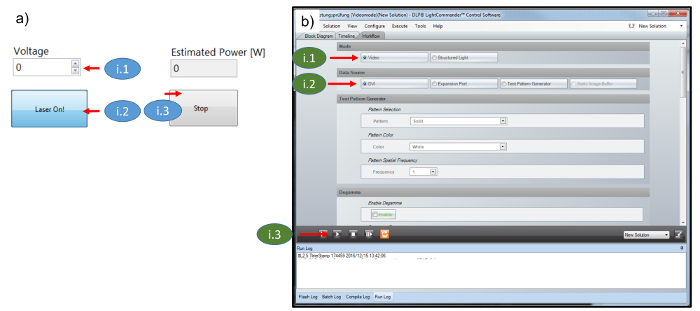

- PDK 제어 소프트웨어 20 을 시작하고 그림 5b 의 i.1 ~ i.3 단계에 따라 일반 프로젝터로 구성하십시오. 두 번째 화면을 활성화하고 두 번째 화면 내에 창이 없는지 확인하십시오. 흰색 바탕 화면 배경을 사용하고 LED 플래시 라이트를 입력 광원으로 사용하여 프로젝터의 기능을 확인하십시오.

참고 : 흰색 이미지가 PDK의 이미지면에 투사되면 장치가 올바르게 작동합니다.

- 광 입력 전원을 점검하십시오.

- 전력계 제어 장치에 연결된 30W 전력계 헤드를 PDK 앞에있는 광경로에 놓으십시오 ( 그림 4e - 위치 1 참조). 다이오드 레이저 전환단계 i.1 = 0.5V의 저출력 레벨에서도 5a 의 단계 i.1 내지 단계 i.3에 따라 LPPT 레이저 제어 소프트웨어로 온 - 오프한다.

참고 : LPPT 레이저 제어 소프트웨어는 레이저 제어 출력을 전환하는 DAQ 카드를 전환합니다 (1.7.1 참조 ). 레이저 안전, 안경 및 보호 복을 고려하십시오! - 고출력 IR 센서 카드로 파워 미터 센서 위치를 확인하십시오. IR 카드를 보에 넣고 빛이 날아가는 것을 지켜보십시오. 빔 직경을 파워 미터 센서 영역과 일치시킵니다 ( 그림 3 ).

- 10K의 값으로 PDK의 입구에서 최대 광 입력 전력을 확인하십시오 ( 그림 5a를 다시 참조하십시오).

참고 : PDK 입구의 광 입력 전력은 최대 약 22W 21 이어야합니다. 이 구성에서 PDM이 디지털 마이크로 미러 디바이스 (DMD)로 실현 된 경우 SLM을 파괴하지 않고 최대 5 분의 측정 시간이 허용되었습니다.

- 전력계 제어 장치에 연결된 30W 전력계 헤드를 PDK 앞에있는 광경로에 놓으십시오 ( 그림 4e - 위치 1 참조). 다이오드 레이저 전환단계 i.1 = 0.5V의 저출력 레벨에서도 5a 의 단계 i.1 내지 단계 i.3에 따라 LPPT 레이저 제어 소프트웨어로 온 - 오프한다.

- 광 출력을 확인하십시오.

- PDK 대물 렌즈에 부착 된 af = 60mm 렌즈를 사용하여 30W 전력계 헤드를 PDK에 대략 60mm 거리에 배치하십시오 ( 참조 : 그림 4e 참조 ).

- 프로젝터의 입구에 LED 플래시 라이트를 배치하고 ( 그림 4d 참조 ) 전원을 켭니다. 그림 4e 와 같이 투사 된 이미지의 빛을 모으도록 파워 미터 헤드의 위치를 미세 조정하십시오. 나중에 LED 플래시 라이트를 제거하십시오.

- LPPT 레이저 제어 소프트웨어를 시작하십시오. "voltage"필드에 '0.5 V'를 입력하고 "Laser On!" 단추. 파워 미터 컨트롤 유닛에서 광 파워를 읽으십시오. "Stop"버튼을 클릭하여 레이저를 멈추십시오. 2 V, 6 V, 10 V에 대해이 단계를 반복하십시오 ( 그림 5a , i.1 ~ i.3 참조).

참고 : 10V의 전압이 "# 62; 4 W, 초기 테스트가 성공적입니다. 그렇지 않으면 광학 정렬을 검사해야합니다. 미러를 미세 조정하여 광 출력을 최대화하십시오.

- 빔 프로파일을 측정합니다.

- 증폭기 및 핀홀이있는 포토 다이오드를 사용하여 결과 투사 된 이미지의 빔 프로파일을 측정합니다 ( 그림 4f 참조 ). 빔 프로파일 러에 액세스 할 수 있으면이 장치를 사용하지만 빔은 약 해지십시오.

- 브래킷에 자체 장착 된 변환 스테이지에 포토 다이오드를 부착하십시오. 또한 중성 밀도 (ND) 1 반사 필터와 1mm 핀홀을 다이오드에 부착하십시오. 동력 변환 스테이지 및 랩 잭 위에 포토 다이오드를 놓습니다. 높이를 얻으려면 두 개의 브레드 보드 (100mm x 100mm)를 사용하십시오.

- PDK- 대물 렌즈 ( 그림 4e 참조 ) 다음에 af = 100mm 렌즈를 사용하고 LED 플래시 라이트를 사용하여 흰색 이미지를 투사합니다 (1.7 단계 참조 ). 포토 다이오드를 이미지 평면으로 이동하고변환 단계에서 움직이는 포토 다이오드의 범위가 투사 된 이미지 내에 있는지 확인하십시오 ( 그림 4f 참조 ).

- 포토 다이오드를 전원 공급 장치 및 DAQ 카드에 연결하십시오. 광학 레이저 파워를위한 6V 제어 전압은 40dB 증폭을 사용하십시오. 모터 구동 된 번역 스테이지 용 모션 컨트롤러를 제어 PC에 연결하십시오.

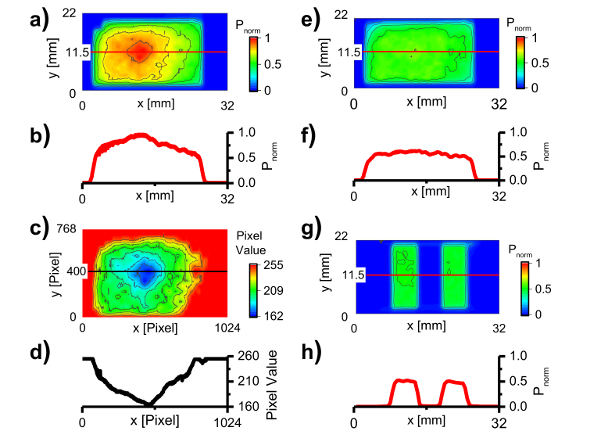

참고 : LPPT 밝기 소프트웨어는 v = 0.1 mm / s의 일정 속도로 조명 된 영역을 통해 핀홀 된 포토 다이오드의 이동을 제어하고 포토 다이오드 신호를 100 kHz로 기록합니다. 레이저는 소프트웨어를 통해 제어됩니다. - 그림 4f 와 같이 1mm 단위로 스테이지의 마이크로 미터 나사를 사용하여 이미지를 스캔합니다. 그림 6a-6b에 표시된 결과를보십시오.

- 보정 이미지를 계산하십시오.

- 빔 프로파일의 비균질성을 보정하기 위해, 빔에 관한 반전 된 픽셀 매트릭스를 계산한다윤곽. 가장자리 감지 알고리즘을 사용하여 영사 된 이미지의 범위를 식별하십시오.

- 스테이지 속도를 사용하여 시간 정보를 공간 정보로 변환합니다. 공간 정보를 x = 1,024 픽셀 및 y = 768 픽셀로 PDK의 픽셀 도메인으로 변환합니다. 다이오드 신호를 최대 값으로 표준화하십시오.

참고 : 보정을위한 기준 레벨은 모든 정규화 된 이미지 값의 평균으로 선택되었습니다. 감쇠 수준은 다음과 같이 계산됩니다.

P Pixel 은 픽셀 당 정규화 된 다이오드 강도입니다. 1보다 큰 픽셀 LC의 값은 1로 설정됩니다. - 보정 매트릭스 ( 그림 6c 참조 )에 흰색 이미지를 곱하고 보정이 충분한 지 확인하기 위해 프로파일을 다시 측정하십시오 ( 그림 6e-6h 참조).

2. 샘플 준비

- 밀도가 ρ = 7,850 kg m -3 , 열전도도 k = 54 W · m -1 · K -1 , 열용량이 100 mm x 100 mm x 40 mm 인 건축용 강 St37 2 개 블록을 샘플 재료로 사용하십시오 c p = 461 J · kg -1 · K -1 .

- 그림 7 과 같이 표면 아래에 방전 가공을하여 0.25mm, 0.5mm, 0.7mm, 1.25mm 및 1mm, 1.5mm, 1.75mm, 2mm의 두 블록에 인공 결함을 삽입합니다.

- 결함을 보호 테이프로 감으십시오. 균질 흡수를 위해 표면을 샌드 블라스팅하십시오. 코팅 전에 결함을 보호 테이프로 감으십시오. 아세톤을 사용하여 표면을 탈지.

- 30mm 거리에서 두 번 (0 ° 및 90 °) 그래파이트 스프레이로 조명 된 부분을 코팅하십시오. 균질 한 표면이 있으면 코팅이 성공합니다. 코팅이 손상되지 않았다면, 탈지 및 세척을 다시 시작하고 반복하십시오.코팅 단계. 표면을 ~ 2 시간 건조시킵니다. 표면을 만지지 마십시오. 방사율이 바뀝니다.

- 테이프를 제거하고 그래파이트가 표면 결함에 들어 가지 않도록하십시오.

3. 실험 준비

- PDK와 다이오드 레이저를 준비하십시오.

- 단계 1.7에서 설명한대로 흰색 이미지를 투사합니다. 단계 1.8)에서 설명한대로 PDK의 광 입력 전원을 점검하십시오. 단계 1.9에서와 같이 PDK의 광 출력을 확인하십시오.

- 500W 전력계 헤드를 전력계 제어 장치에 연결하고 USB 케이블을 통해 전력계를 제어 컴퓨터 (PC)에 연결하십시오.

- 모션 컨트롤러를 준비하고 샘플을 배치하십시오.

- 모션 컨트롤러를 변환 스테이지에 연결하고 USB 케이블을 통해 제어 컴퓨터에 연결하십시오. PDK와 관련하여 약 80mm의 거리에서 광축과 직교하는 평행 이동 스테이지를 배치하십시오.

참고 : LPPT 소프트웨어e, 제어 컴퓨터에서 실행하면 모션 컨트롤러가 제어됩니다. - PDK 대물 렌즈에 f = 100mm 렌즈를 부착하십시오. PDK에 LED 플래시 라이트를 입력 광원으로 사용 ( 그림 4d , 십자 기호로 입구 표시)하여 프로젝터의 이미지 평면을 찾습니다.

- 흰 종이를 대물 앞 100 mm 정도의 거리에 놓고 앞뒤로 움직여 이미지 평면 인 선명한 조명 된 직사각형의 평면을 찾습니다.

- 코팅 된 샘플 표면을이 평면에 놓습니다. 선형 변환 스테이지에 장착 된 랩 잭을 사용하여 샘플 높이를 설정하십시오. 조명 된 직사각형의 꼭대기가 샘플의 상단에 닿는 높이를 선택하십시오 ( 그림 4g 참조 ). 조명 된 영역의 범위 내에있는 결함을 배치합니다.

- 장치를 껐다가 다시 켜서 모션 컨트롤러를 제로화하십시오.

- 모션 컨트롤러를 변환 스테이지에 연결하고 USB 케이블을 통해 제어 컴퓨터에 연결하십시오. PDK와 관련하여 약 80mm의 거리에서 광축과 직교하는 평행 이동 스테이지를 배치하십시오.

- 카메라를 준비하고 금 거울을 배치하십시오.

- 프로젝터의 입력 광원으로 LED 플래시 라이트를 사용하여 흰색 이미지를 샘플에 투사하십시오.

- 금 거울을 시료의 위쪽 가장자리와 같은 높이에 놓습니다 ( 그림 4g ). 그림 3과 같이 약 35 °의 각도로 거울을 설정하십시오. 금빛 거울을 가능한 한 PDK 목표에 가깝게 배치하고 영사를 음영에 두지 마십시오.

참고 : 미러는 장착 된 포스트 홀더의 포스트에 연결됩니다. 높이와 위치는 클램프로 고정됩니다. - 적외선 카메라를 삼각대에 장착하십시오. 불스 아이 레벨로 IR 카메라를 수평을 맞추십시오. IR 카메라를 PDK 대물 렌즈 높이로 조정하십시오. 금 거울 위에 투영 된 흰색 이미지가 보이도록 배치하십시오.

참고 : 광학 경로를 따른 대략적인 거리는 약 1m입니다. - IR 카메라 대물 렌즈와 IR 카메라 사이에 스페이서 링을 사용하십시오. 하다프레임 잡아 당김을 트리거하기 위해 카메라의 트리거 입력이 측정 데이터 수집 카드에 연결되어 있는지 확인하십시오. 또한 IR 카메라 제어 PC를 LAN 케이블을 통해 IR 카메라에 연결하십시오.

- 카메라를 켜고 적어도 예열 시간 ( 약 30 분) 동안 기다리십시오.

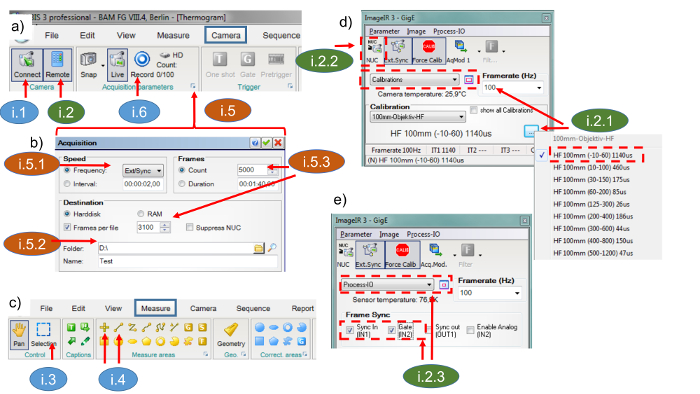

- IR 카메라 제어 소프트웨어를 시작하십시오. 메뉴 막대 항목을 "카메라"로 변경하십시오. "연결"버튼을 클릭하여 IR 카메라를 연결하십시오 ( 참조 : 그림 8a , 단계 i.1).

참고 : 카메라는 장면의 라이브 이미지를 보여줍니다. - "원격 제어"패널을 열려면 "원격"버튼을 클릭하십시오 ( 그림 8d , i.2 단계 참조). "HF 100mm (-10 ° C - 60 ° C) 1140 μs"교정을 선택하십시오. 그림 8d , 단계 i.2.1을 참조하십시오.

참고 : 노이즈를 줄이려면 교정 범위를 가능한 한 작게해야합니다. - 렌즈 초점 링을 수동으로 조정하여 IR 카메라를 초점에 맞추십시오.샘플 비행기.

참고 : 최대 공간 해상도를 얻기 위해서는 카메라의 시야가 최대 투사 영역만큼 커야합니다 ( 그림 4g 참조 ). 하나는 IR 카메라의 위치, 높이 및 방향을 변경해야 할 수 있습니다. 이미지가 예리한지를 결정하기 위해 이미지면에서 온도 콘트라스트가 필요합니다. 콘트라스트를 생성하는 데 강철 눈금자를 사용할 수 있습니다. IR 이미지의 대비가 여전히 낮 으면 선택 도구를 사용하여 조정할 수 있습니다 ( 그림 8c , i.3 참조) - "NUC"버튼을 클릭하여 비 균일 성 보정을 수행하십시오 ( 참조 : 그림 8d , 단계 i.2.2). IR 카메라 대물 렌즈를 덮고 "확인"버튼을 클릭하십시오.

- IR 카메라 픽셀 도메인과 프로젝터 좌표 간의 관계를 결정합니다.

- PDK 픽셀 도메인, IR 카메라 픽셀 도메인 및 파일 사이의 관계를 결정합니다.백색 이미지 또는 패턴을 샘플 표면에 투영함으로써 샘플의 스케일을 조정할 수 있습니다 ( 그림 4g, h 참조). PDK 영역과 표본의 길이 척도 사이의 관계를 나타내는 강철 눈금자를 사용하여 투영 면적을 측정합니다.

- 21.3mm x 16mm (4 : 3)의 조명 영역을 얻으려면 PDK 대물 렌즈에 부착 된 f = 100mm 렌즈를 사용하십시오.

참고 : PDK 좌표의 길이 스케일은 다음과 같습니다. 1 투영 된 픽셀 = 21.3 mm / 1,024 픽셀 - PDK와 IR 카메라의 관계를 찾으십시오. 10V 동안 1.9.3 단계를 반복하십시오.

- IR 카메라 소프트웨어를 사용하여 메뉴 막대 항목을 "측정"으로 변경하십시오. "측정 영역"도구 모음에서 "크로스 툴"을 선택하십시오 ( 그림 8c 참조 ), 단계 i.4). 표시된 프레임을 마우스 왼쪽 버튼으로 클릭하여 결과 열 이미지의 모서리를 표시하십시오.

- 십자가를 마우스 오른쪽 버튼으로 클릭하여 속성 창으로 이동하십시오. "좌표"로 변경하고나중에 열 화상을 PDK 좌표계로 변환.

4. 실험 구현

- 실험 준비.

- 샘플의 길이 스케일에 비례하여 조명 영역을 추정합니다.

- 패턴 당 5.5mm x 16mm의 조명 영역을 얻으려면 f = 100mm 렌즈를 사용하십시오. 조명이 켜지지 않은 상태에서 5.5mm x 16.5mm의 영역을 선택하십시오.

참고 : 결과 방사 조도는 약 1.2W / cm²입니다.

- 패턴 당 5.5mm x 16mm의 조명 영역을 얻으려면 f = 100mm 렌즈를 사용하십시오. 조명이 켜지지 않은 상태에서 5.5mm x 16.5mm의 영역을 선택하십시오.

- PDK 픽셀 도메인에 상대적인 단위로 조명 영역을 예측합니다.

- 단계 3.4.2의 방정식을 사용하여 조명 된 패턴 위치를 PDK의 픽셀 도메인 (1,024 픽셀 x 768 픽셀)으로 변환합니다. [(512, 1); (512, 768)] 픽셀을 공핍 라인으로 사용하여 두 패턴간에 대칭입니다.

- 총 프레임 수, 측정 시간 및 프레임 수 계산r 기간. v = 0.05 mm / s의 속도, x = 10 mm의 스테이지 이동 거리 및 PDK 프레임 속도 f r = 40 Hz를 가정하면 t = x / v = 200 s를 통해 측정 시간 t를 계산하십시오. 또한, ƒ = ƒ r • t = 8,000의 프레임 수를 계산하십시오. 자극 주파수가 ƒ = 0.125Hz이면 p = no ƒ / t ƒ = 320 frames / period로주기 p마다 프레임을 계산하십시오.

참고 :이 값은 투사 된 이미지를 생성하는 데 사용됩니다. - 설정을 확인하고 레이저 시스템, IR 카메라 및 온도 조절기 (옵션)가 DAQ 카드에 연결되어 있는지 확인하십시오. 500W 전력계, PDK 및 선형 스테이지가 제어 PC에 연결되어 있는지 확인하십시오.

- 샘플의 길이 스케일에 비례하여 조명 영역을 추정합니다.

- 카메라 제어 PC를 설정하십시오.

- IR 카메라가 트리거 입력을 받으면 프레임을 잡도록 IR 카메라 제어 소프트웨어를 구성하십시오. 이를 위해마녀를 "카메라"패널에 놓고 "원격"버튼 ( 그림 8a , 단계 i.2 참조)을 클릭하여 원격 제어판을 엽니 다. 드롭 다운 메뉴 ( 그림 8d , 단계 i.2.3)에서 "IO 처리"를 선택하고 "동기화"및 "게이트"를 활성화하고 메뉴를 닫습니다.

- "Acquisition parameters"탭의 오른쪽 하단에있는을 클릭하여 획득 메뉴를 엽니 다 ( 그림 8a , i.5 참조). 드롭 다운 메뉴에서 "Ext / Sync"를 선택하십시오 ( 그림 8b , i.5.1 참조). "Folder"필드에 파일 및 폴더 이름을 입력하여 측정의 이름을 지정하십시오 ( 그림 8b , i.5.2 참조).

- 단계 4.1.3에서 계산 된 총 프레임 수를 "개수"필드에 입력하십시오 ( 참조 : i.5.3). 획득 메뉴를 닫고 "기록"버튼을 클릭하여 IR 카메라 데이터 수집을 시작하십시오 ( 그림 8 , i.6 참조).

노트:DAQ 카드로부터 트리거 입력이있는 경우에만 레코딩이 수행됩니다.

- 실험을 수행하십시오.

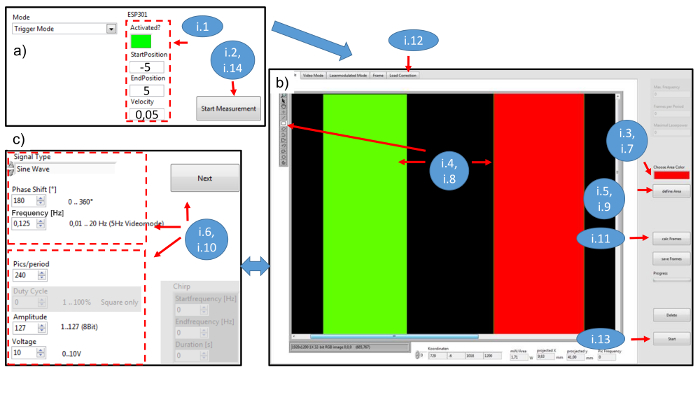

- LPPT 제어 소프트웨어를 시작하십시오. "Activate?"를 클릭하여 모션 컨트롤러를 활성화하십시오. 버튼 ( 그림 9a , i.1). 그림 9a , i.1과 같이 해당 명명 된 필드를 편집하여 이동 매개 변수 "StartPosition"= "-5 mm", "EndPosition"= "5 mm"및 "Velocity"= "0.05 mm / s"를 설정하십시오. "Start Measurement"버튼을 클릭하십시오 ( 그림 9a , i.2 참조).

참고 : 결함 위치가 명확하지 않은 경우 더 빠른 주행 거리를 선택하십시오. PDK의 온도 증가 및 생성 된 데이터의 양에주의하십시오. 프레임 이미지를 생성하기위한 사용자 인터페이스가 나타납니다 ( 그림 9b 참조 ). - 영사 된 프레임 이미지를 생성하십시오.

- "지역 색상 선택"필드를 클릭하십시오. 색상 대화 상자에서 패턴 영역의 색상을 선택하십시오 ( 그림 9 , i.3). 왼쪽 상단 모서리에있는 그리기 도구 모음에서 '사각형 도구'를 선택하십시오.

- 이미지 영역을 확장하면서 왼쪽 버튼을 누른 채 유지하여 이미지 영역에 사각형을 그립니다. 4.1.2 절의 변환 된 패턴 좌표를 사용하여 왼쪽 하단 모서리 (i.4)에 표시된 사각형 좌표의 크기를 조정합니다. "영역 정의"버튼을 클릭하십시오 ( 그림 9b , i.5).

참고 : 5.5mm 패턴 크기의 PDK 도메인에서 계산 된 픽셀 좌표는 다음과 같습니다. 사각형 1 (x1 = 116, y1 = 1, x2 = 380, y2 = 768), 사각형 2 (x1 = 644, y1 = 1, x2 = 908, y2 = 768). "영역 정의"버튼을 클릭하면 패턴 속성을 설정하는 대화 상자가 나타납니다.

- 패턴 속성을 설정합니다 ( 그림 9c , i.6).

- 에서 "사인파"를 선택하십시오.드롭 다운 메뉴에서 "신호 유형"필드를 마우스 왼쪽 버튼으로 클릭하십시오. "Phase Shift"필드를 "0 °", "Frequency"를 "0.125 Hz"및 "Amplitude"를 "127"(첫 번째 패턴의 위상 이동은 0이고 π의 위상 이동은 두번째).

- "Voltage"필드에 "10"을 삽입하여 레이저 전압을 10V로 설정하십시오. 단계 4.1.3의 값을 사용하여 "사진 / 기간"입력란에 320을 붙여 넣으십시오. "다음"버튼을 누르십시오. 이렇게하면 패널이 닫힙니다.

참고 : LPPT 제어 소프트웨어는 PDK의 해상도에서주기적인 이미지 스트림을 계산합니다. 백색 화소는 최대 광 파워와 흑 화소 0 전력을 의미하므로 두 개의 진동 패턴이 계산됩니다. 제 1 패턴의 그레이 값은 P1 = 127sin (2π ± 0.125Hz) + 127 및 P2 = 127sin (2π ± 0.125Hz)에 대한 제 2 패턴의 그레이 값+ π) + 127 ( 그림 2 참조), 시간 t 는 선택된 프레임 속도로 이산화된다 (단계 4.3.4 참조 ).

- 두 번째 투영 된 패턴을 만듭니다.

- 그림 9 의 워크 플로우에 따라 다른 색상과 "180 °"의 다른 "위상 이동"을 사용하여 4.3.2) 및 4.3.3 단계를 반복합니다. "calc frames"버튼을 클릭하여 투영 된 패턴을 계산하십시오. 팝업 대화 상자에서 PDK 및 IR 카메라 프레임 속도를 "40 Hz"로 설정하십시오.

- 보정 이미지를로드하십시오.

- 그림 9b ), 단계 i.12의 작업 과정을 따르십시오. "하중 보정"패널을 선택하고 1.11 단계의 계산 된 이미지 파일을 제공하십시오. 버튼을 클릭하여 보정 이미지를로드하십시오.

- "시작"버튼을 클릭하여 측정을 시작하십시오 ( 참조 : 그림 9b , 단계 i.13).

참고 : 스테이지가 움직이는 동안 계산 된 프레임이 샘플에 투사됩니다. 프레임은 IR 카메라 제어 소프트웨어에 의해 수집되고 카운트됩니다. - "Stop Measurement"버튼 ( 그림 9a , i.14 참조 )을 클릭하여 모든 프레임이 수집되면 (진행률 막대 = 100 %) 측정을 중단하십시오.

참고 : 클릭하면 버튼의 레이블이 변경됩니다.

- LPPT 제어 소프트웨어를 시작하십시오. "Activate?"를 클릭하여 모션 컨트롤러를 활성화하십시오. 버튼 ( 그림 9a , i.1). 그림 9a , i.1과 같이 해당 명명 된 필드를 편집하여 이동 매개 변수 "StartPosition"= "-5 mm", "EndPosition"= "5 mm"및 "Velocity"= "0.05 mm / s"를 설정하십시오. "Start Measurement"버튼을 클릭하십시오 ( 그림 9a , i.2 참조).

5. 데이터 파일 후 처리

- LPPT 사후 처리 소프트웨어를 시작하십시오. "로드"버튼을 클릭하고 파일 대화 상자에서 측정 파일을 선택하십시오. 카메라 데이터 형식을 사후 처리 데이터 형식으로 변환하려면 "확인"을 클릭하십시오 ( 그림 10a 참조 ).

참고 : IR 카메라 데이터는 IR 카메라 제어 PC에 기본 형식으로 저장됩니다. IR 카메라 제어 소프트웨어 개발 키트는 IR 카메라 시퀀스를 3 차원 매트릭스 (픽셀 X, 픽셀 Y, 프레임 번호)로 변환하고타이밍 벡터를 포함하는 헤더 t. - 3.4.3 단계의 네 가지 투영 지점 P1x ~ P4y의 좌표를 삽입하고 "변형"을 클릭하여 IR 카메라 데이터를 PDK 도메인으로 변환합니다 ( 그림 10b 참조 ).

참고 : 골드 미러를 통해 IR 카메라로 이미지가 투사되기 때문에 ( 그림 4g 참조 ) 결과적인 IR 이미지가 왜곡됩니다. 아핀 기하학적 변환은 IR 카메라 도메인에서 PDK 도메인으로 수행됩니다. 결과는 크기 1,024 x 768 x 프레임 번호의 행렬입니다. - 고갈 라인에서 온도 정보를 추출하십시오 ( 그림 10c 참조 ).

- 단계 4.1.2에서 이미 선택된 것처럼 L1x = Lx2 = "512"픽셀을 채워서 두 점 L1과 L2로 결핍 선을 정의하십시오. L1y = "343"에서 L2y = "393"까지 y를 선택하십시오. 그림 10c를 참조하십시오.

참고 : 5.2 단계의 변환으로 인해 데이터는샘플은 부분적으로 만 조명되기 때문에 부작용이 발생합니다. 따라서 패턴의 가장자리 영역을 평가하지 마십시오. 노이즈가 여전히 너무 높으면 y의 크기를 늘릴 수 있습니다. - FrameRate를 "40"Hz로, 주파수를 "0.125"Hz로, 속도 v를 "0.05"mm / s로, 시작 위치 xStart를 "-5"mm로 설정하여 IR 카메라의 실험 매개 변수를 설정하십시오 ( cf. 그림 10c ). 데이터 후 처리를위한 매개 변수를 설정합니다 ( 그림 10c 와 같이 "Fit Degree"= "7", "Smoothing"= "20"및 "Hilbert"= "500" ) .

참고 : 고갈 라인에서 추출 된 데이터는 기하 평균으로 계산됩니다. 그 후, 교대 온도 항 ΔT ( 도 11a, b 참조)는 다항식 피트 (Fit Degree)를 수행함으로써 검색된다. 결과 신호는 이동 평균 필터 (평활화)에 의해 평활화됩니다.마지막으로 힐버트 변환을 적용하여 순간 진폭을 검색합니다. 잔여 잔물결을 줄이기 위해 또 다른 이동 평균 필터 (Hilbert)가 적용됩니다. 진폭 최소값에 대한 정보를 사용하여 숨겨진 결함의 위치를 얻습니다. - "평가"를 클릭하여 데이터 분석을 수행하십시오. "CrackPosition [mm]"필드에서 결함의 계산 된 위치를 읽습니다. 결함 위치는 그림 10d 의 창에 표시됩니다.

- 단계 4.1.2에서 이미 선택된 것처럼 L1x = Lx2 = "512"픽셀을 채워서 두 점 L1과 L2로 결핍 선을 정의하십시오. L1y = "343"에서 L2y = "393"까지 y를 선택하십시오. 그림 10c를 참조하십시오.

그림 3 : 강조된 광 경로 (빨간색 선)가있는 실험 설정의 사진. 레이저 섬유 마운트는 다이오드 레이저의 섬유에 부착됩니다. 빔은 망원경에 의해 PDK의 입구 직경으로 조정됩니다. PDK에 들어가기 전에, 빔은 빔 샘플러에 의해 분리되고 파워 미터에 의해 모니터링됩니다. PDK 내부에서 빔은 균질화되어 있습니다.DMD에 투영된다. LPPT 제어 소프트웨어에 의해 제어되는 PDM은 샘플에 조명 패턴을 투영합니다. 투사 된 빛은 광열로 변환되어 시료를 가열합니다. 온도는 시료 표면에서 방출되는 열 방사 (주황색 선)를 통해 IR 카메라로 측정됩니다. 샘플 자체는 선형 변환 스테이지에 배치됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

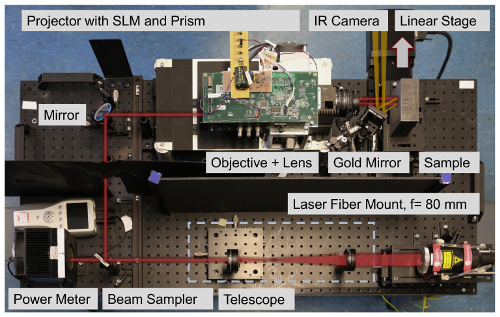

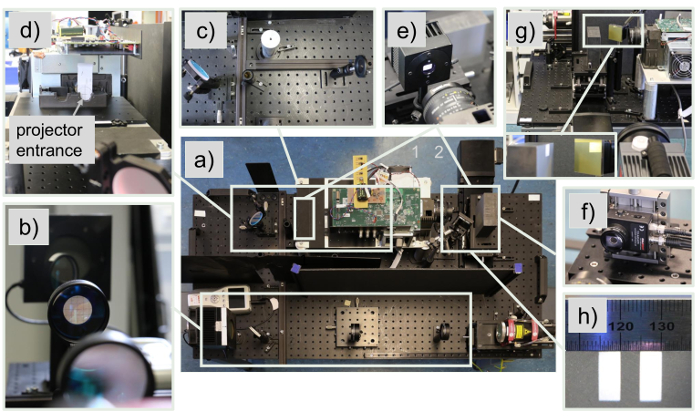

그림 4 : 실험 설정의 조정을 보여주는 사진 시퀀스. ( a ) 실험 설정의 상위보기가 개요를 보여줍니다. ( b ) 망원경의 정렬 : 십자선은 렌즈를 레이저 빔의 광축에 센터링하는 데 사용됩니다. ( c ) 광학 요소 정렬 : 바 시스템 마운트d)를 사용하여 벤치에 대한 광학 빔을 정렬시킨다. 높이 고정 조리개는 빔을 벤치에 평행하게 유지하는 데 사용됩니다. ( d ) 프로젝터와 보의 연결점 측면도 사진. 십자선은 프로젝터를 빔에 맞추는 데 사용됩니다. ( e ) 프로젝터 시스템의 전송 확인 : 전원 측정기는 프로젝터 전후의 광 출력을 측정하는 데 사용됩니다. ( f ) 빔 프로파일의 결정 : Pinhole과 ND1 필터는 투영 된 이미지를 통해 2 개의 선형 스테이지를 통해 이동하는 다이오드에 장착됩니다. 프로젝터는 흰색 이미지를 투사하도록 구성되어야합니다. ( g ) 금 거울을 통해 적외선 카메라를 시료에 위치시키는 방법 : 시료는 프로젝터의 이미지면에 위치해야합니다. 파워 밀도를 제어하기 위해 대물 렌즈와 대물 렌즈를 부착 할 수 있습니다. ( h ) 결정투사 된 이미지, 적외선 카메라 이미지 및 샘플의 실제 길이 사이의 비율. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5 : 소프트웨어 스크린 샷. ( a ) LPPT 레이저 제어 소프트웨어의 스크린 샷. ( b ) PDK 제어 소프트웨어 : 단계 i.1 ~ i.3은 PDK를 일반 프로젝터로 구성하는 방법을 보여줍니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 6 : 비균질 빔 프로파일의 수정. ( a ) 투영 된 백색 이미지 (전체 조명)의 빔 프로파일 포토 다이오드는 프로파일을 통해 이동했다. 데이터는 중간에 두드러진 피크가있는 비균질 빔 프로파일을 보여줍니다. ( b ) a )의 적색 선에 해당하는 단면 선 프로파일. ( c ) 비 균일 성을 감소시키기 위해 투사 된 백색 이미지로 SLM 상에 중첩되는 보정 이미지. ( d ) c)의 적색 선의 해당 단면 선 프로파일. ( e ) 보정 후 톱니 프로파일에 가까운 프로파일을 나타내는 결과 빔 프로파일. ( f ) e)에서 빨간색 선의 해당 단면 선 프로파일. ( g ) 두 개의 수정 된 패턴의 조명 프로파일. 패턴은 동일한 주파수 및 진폭으로 변조되지만 반대 위상은 패턴 사이에 상쇄 간섭 영역을 생성합니다. ( h ) g)의 적색 선의 해당 단면 선 프로파일. ve.com/files/ftp_upload/55733/55733fig6large.jpg "target ="_ blank ">이 그림의 확대 버전을 보려면 여기를 클릭하십시오.

그림 7 : 샘플 준비. ( a ) 흑색 코팅 구조 강 St37 (20 mm x 0.5 mm x 15 mm)의 블록을 보여주는 샘플 표면의 사진. ( b ) 표면 결함의 투명한 CAD 도면. 결함은 오른쪽에서 40mm 떨어져 있습니다. (측면 1 = 0.25mm, 측면 2 = 0.5mm, 측면 3 = 0.7mm, 측면 4 = 1.25mm)의 표면 아래의 다른 깊이에서 이상화 된 결함을 보여주는 샘플의 측면 사진. 샘플 측면은 열 손실을 줄이기 위해 코팅되지 않았습니다. 제 2 샘플 (도시되지 않음)은 측면 1 = 1mm, 측면 2 = 1.5mm, 측면 3 = 1.75mm, 측면 4 = 2mm에서 그 표면 하 결함을 갖는다.= "_ blank">이 그림의 더 크게 보려면 여기를 클릭하십시오.

그림 8 : IR 카메라 제어 소프트웨어의 스크린 샷. i.1 ~ i.5 단계는 데이터 수집을 위해 IR 카메라를 구성하는 방법을 보여줍니다. ( a ) "카메라"패널의 스크린 샷 : IR 카메라는 "연결"버튼을 통해 IR 카메라 제어 PC에 연결할 수 있습니다. "원격"제어판 (b)과 수집 패널 (d & e)은 여기에서 접근 할 수 있습니다. 또한, "Record"버튼을 통해 측정을 시작할 수 있습니다. ( b ) "Acquisition"패널의 스크린 샷 : 5V TTL 트리거를 수신하면 프레임을 캡처하기 위해 "Ext / Sync"를 통해 IR 카메라를 구성해야합니다. ( c ) "측정"패널의 스크린 샷 : "선택"버튼을 사용하여 데이터 표시 범위를 조정할 수 있습니다. 점 및 선 도구IR 카메라 이미지를 실제 좌표로 보정하는 데 사용됩니다. ( d ) IR 카메라 리모콘 "교정"패널의 스크린 샷. 높은 감도를 얻기 위해서는 작은 측정 범위 (-10 ~ 60 ° C)를 선택해야합니다. ( e ) IR 카메라 원격 제어 패널 : IR 카메라를 트리거하려면 "Process-IO", "IN1"및 "IN2"를 활성화해야합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 9 : LPPT 제어 소프트웨어의 스크린 샷 소프트웨어와의 사용자 상호 작용을위한 워크 플로는 i.1 ~ i.14 단계로 표시됩니다. ( a ) LPPT 메인 패널의 스크린 샷; "활성화 됐니?" 부울 유형이며 true이면 스테이지를 활성화합니다. "시작 -"및 "EndPosi측정 시작 "버튼은 측정을 시작하고 패널 (b)에 표시된 대화 상자를 열고 거짓이면 측정을 중지합니다."속도 "는 mm / s 단위로 정의됩니다. ( b ) 샘플에 투영 된 패턴을 생성하기 위해 사용 된 사용자 인터페이스의 스크린 샷 픽셀 영역을 표현하기 위해 색상이 선택되며, 영역은 이미지에 직사각형을 그리는 것으로 선택됩니다. "영역 정의"버튼을 누르면, 패널 (c)에 표시된 패널이 영역의 속성을 정의하기 위해 팝업됩니다 모든 영역을 정의한 후 "calc frames"버튼을 누르면 일련의 이미지가 계산됩니다 "Load Correction"은 수정을로드하는 대화 상자를 제공합니다 이미지를 통해 불균일 한 빔 프로파일을 피할 수 있습니다. "시작"버튼을 누르면 측정이 시작됩니다 ( c ) 한 패턴의 특성을 설정하는 데 사용되는 사용자 인터페이스의 스크린 샷 상단 프레임에는 신호 유형 (사인파), 위상 이동도 및 주파수 (Hz). 아래쪽 프레임에는주기 당 프레임 수, 진폭 1에서 127, 레이저 전압 (0V에서 10V = 0W에서 500W)이 표시됩니다. 기간 당 프레임은 기간을 미세하게 표시하는 방법을 나타내는 값입니다. "다음"(추가) 버튼을 누르면 대화 상자가 나타나서 카메라 프레임 속도 (Hz)와 프레임 전환 속도 (Hz)를 묻습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 10 : LPPT 사후 처리 소프트웨어의 스크린 샷 ( a ) 기본 IR 카메라 데이터 형식을로드하고 변환합니다. ( b ) 변형 점 P1x ~ P4y를 사용하여 프레임 행렬을 프로젝터 좌표계로 변환합니다. ( c ) L1x 내지 L2y는 평가 된 라인의 픽셀 좌표를 나타낸다. &"v"는 속도 (mm / s), "xStart"는 스테이지의 시작 위치 (mm), "FrameRate"및 "Frequency" "Fit Degree", "Smoothing"및 "Hilbert"는 평가 매개 변수이며 Fit Degree는 다항식 적합도를 나타내며 "Smoothing"은 노이즈를 줄이기 위해 사용되는 이동 평균 필터의 요소 수를, "Hilbert"매개 변수는 곡선의 최소값을 찾기 위해 스무딩 레벨을 설정하는 데 사용됩니다 ( d ) 균열 위치를 수직 점선으로 보여주는 결과의 스크린 샷 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

결과

프로토콜에 따라 0.25 mm 깊이의 표면 결함이있는 강재 샘플의면 1을 선택하여 대표 결과를 생성했습니다. 결함은 초기에 조명 영역의 대략 중앙에 위치 하였다. 이어서, 샘플을 0.05mm / s의 속도로 선형 스테이지를 통해 -5mm에서 5mm로 이동시켰다. 이 매개 변수를 사용하여, 그림 11a 는 공핍 라인에서 스캔 데이터를 추출한 후의 스캔 데이터를 보여줍니다. 이 단계...

토론

제시된 프로토콜은 표면에 수직으로 향한 인공적인 표면 하의 결함을 찾는 방법을 기술한다. 이 방법의 주요 아이디어는 표면 결함과 상호 작용하는 간섭 열 파 필드를 생성하는 것이다. 가장 중요한 단계는 (i) SLM과 다이오드 레이저를 결합하여 시료 표면에 고전력 조명 패턴을 교대로 생성하는 것, 이 패턴들은 광열 적으로 열 간섭계 (coherent thermal wave field)로 전환되고, (ii) 표면 결함과 상호 작?...

공개

저자는 공개 할 것이 없습니다.

감사의 말

우리는 Taarna Studemund와 Hagen Wendler에게 그림 설치를위한 준비뿐만 아니라 실험 설정의 사진을 찍어 주신 것에 대해 감사드립니다. 또한 샘플 준비를위한 Anne Hildebrandt와 Sreedhar Unnikrishnakurup, Alexander Battig, Felix Fritzsche에게 감사의 말씀을 전합니다.

자료

| Name | Company | Catalog Number | Comments |

| 500 W diode laser system, 940 nm | Laserline | LDM 500 - 20 | Pilot laser class 2 @ 650 nm, diode laser is a class 4 laser system --> special laboratory needed |

| Laser control box | Laserline | Laser control box LDM | Add on to the laser system, used to switch electronically, laser threshold, shutter, laser on 0 V..5 V TTL |

| Control box scanner | Laserline | Add on to the laser system, used to adjust the optical output power via analog signal from 0 V..10 V | |

| Fiber Laser Mount 2", f = 80 mm | Laserline | Add on to the laser system | |

| Multifunction Data Aquisition (DAQ) Device + BNC Terminal | National Instruments | NI-USB 6251 | The DAQ card is used to trigger the IR camera, the DLP Light Commander 5500, control Laser and diode PDA 36A |

| Standard - PC | Control PC - graphic card for two screens, at least 4 x USB, Windows based | ||

| BNC cabel | Standard cable | ||

| HDMI cable | Standard cable | ||

| Micro USB to USB cable | Standard cable | ||

| LabVIEW 2013 SP1 Development System | National Instruments | Development environment for device control | |

| LPPT control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT intensity software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT laser control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| Matlab 2016b | MathWorks | Postprocessing of the measurement data | |

| LPPT postprocessing software | BAM | Postprocessing of the measurement data | |

| IR camera control PC | InfraTec | Control PC is supplied by camera distributor | |

| IR camera control software | InfraTec | Irbis 3 Professional | |

| InfraTec SDK | InfraTec | Dynamic Link Library as interface between the native data aquisition format of Infratec and Matlab | |

| IR camera | InfraTec | Image IR 8300 | 640 x 512, cooled InSb detector, wavelength 2 µm..5.7 µm, noise = 20 mK + accessories (LAN cable, Digital in/out cable, space ring, power supply, case) |

| Tripod | Manfrotto | 161MK2B | |

| IR camera mount | Manfrotto | 405 | |

| Projector development kit (PDK) for digital light processing (DLP) technology (DLP Light Commander 5500) | Logic PD | DLP-LC-DLP5500-10R | DLP5500 Digital Micromirror Device from Texas Instruments included , light engine and case need to be disassembed |

| PDK control software | Logic PD | Included when delivered, DLP Light Commander control software | |

| Mechanical platform for the PDK | BAM | Self made (140 x 230 x 420) mm3 | |

| Power meter control unit | Ophir | Vega | USB Interface |

| 30 W power meter head | Ophir | 30(150)A-LP1-18 | Power meter head to determine Transmission of the projector system |

| 500 W power meter head | Ophir | FL500A | Power meter for process supervision |

| Motion controller | Newport | ESP301 | with USB Interface |

| Translation stage | Newport | M-ILS200CC | Connected to ESP301 |

| Photodiode with amplifier | Thorlabs | PDA 36A-EC | 1" mount |

| Reflective filter ND1 | Thorlabs | ND10A | to be mounted to the PDA 36A |

| Pinhole 1" | Thorlabs | P1000S | to be mounted to the PDA 36A |

| Optical aluminium breadboard | Thorlabs | MB60120/M | (1,200 mm x 900 mm) base |

| Plano Convex Lens f = 200 mm | Thorlabs | LA1979-B | Coated for IR, first telescope lens |

| Plano Convex Lens f = 75 mm | Thorlabs | LA1145-B | Coated for IR, second telescope lens |

| xy-translation stage | Newport | M401 | Used for adjusting the telecope |

| Beamsampler | Thorlabs | BSF20-B | Splits the optical output, used to reduce the optical input for the projector system |

| Mirror | Thorlabs | BB2-E03 | Mirror for coupling the beam to the DLP Light Commander |

| Heavy duty lab jack | Thorlabs | L490 | Used for the fiber mount and on top of the linear stage to position the sample (2x) |

| PDK-objective | Nikon | Nikon AF Nikkor 50 mm 1:1:8:D | Objective for DLP Light Commander, 50 mm |

| Plano Convex Lens f = 100 mm | Thorlabs | LA1050 -B | Lens is attached to the Nikon Objective |

| Bi-Convex Lens f = 60 mm | Thorlabs | LB1723 -B | Lens to be attached to the Nikon objective in order to determine the optical transmission with the 30 W measurement head |

| Square protected gold mirror | Thorlabs | PFSQ20-03-M01 | |

| High power IR sensor card | Newport | F-IRC-HP-M | Sensor card to check the optical pathway |

| 2" crosshairs | BAM | Self-made | |

| 1" crosshairs | BAM | Self-made | |

| Bullseye level | Thorlabs | LCL01 | |

| Translation Stage | Newport | M-UMR8.25 | Used for measuring the beam profile |

| Micrometer screw | Newport | DM17-25 | Used with translation stage M-UMR8.25 |

| Mounted Zero Aperture Iris | Thorlabs | ID75Z/M | used to check the optical pathway |

| Bases and Post Holders Essentials Kit, Metric and Universal Components | Thorlabs | ESK01/M | Basis |

| Posts & Accessories Essentials Kit, Metric and Universal Components | Thorlabs | ESK03/M | |

| M6 Cap Screw and Hardware Kit | Thorlabs | HW-KIT2/M | |

| Construction Rails | Thorlabs | XE25L700/M | |

| 1" Construction Cube | Thorlabs | RM1G | Used to mount construction rails |

| Electrical discharge machining | Sodick | AG60L | www.sodick.de |

| St37 block of steel (100 x 100 x 40) mm3 | BAM | self-made, hidden defect with remaining wall thicknesses of 0.25 mm, 0.5 mm, 0.70 mm, 1.25 mm (shown in Figure 5) | |

| St37 block of steel (100 x 100 x 40) mm | BAM | self-made, hidden defect with remaining wall thicknesses of 1 mm, 1.5 mm, 1.75 mm, 2 mm (shown in Figure 5) | |

| Graphite spray | CRC Industries Europe NV | GRAPHIT 33 | Ref. 20760, 200 mL aerosol (Kontakt-Chemie) |

| Protective tape | Tesa | tesakrepp 4348 | used to protect the hidden defects while coating |

참고문헌

- Thiel, E., Kreutzbruck, M., Ziegler, M. Laser-projected photothermal thermography using thermal wave field interference for subsurface defect characterization. Appl. Phys. Lett. 109 (12), 123504 (2016).

- Ibarra-Castanedo, C., Tarpani, J. R., Maldague, X. P. V. Nondestructive testing with thermography. Eur. J. Phys. 34 (6), 91-109 (2013).

- Maldague, X. P. Introduction to NDT by active infrared thermography. Mater. Eval. 60 (9), 1060-1073 (2002).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning pulsed laser spot thermography. Ndt&E Int. 44 (2), 216-225 (2011).

- Lugin, S. Detection of hidden defects by lateral thermal flows. Ndt&E Int. 56, 48-55 (2013).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning laser-line thermography and laser-spot thermography. Meas. Sci. Technol. 22 (3), (2011).

- Pech-May, N. W., Oleaga, A., Mendioroz, A., Salazar, A. Fast Characterization of the Width of Vertical Cracks Using Pulsed Laser Spot Infrared Thermography. Journal of Nondestructive Evaluation. 35 (2), 22 (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M., Douglass, M. R., King, P. S., Lee, B. L. . Proc. SPIE 9761. , (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. . Proc. WCNDT 2016. , 6 (2016).

- Mandelis, A. . Diffusion-Wave Fields: mathematical methods and Green functions. , (2001).

- Almond, D., Patel, P. . Photothermal Science and Techniques. 10, (1996).

- Salazar, A. Energy propagation of thermal waves. Eur. J. Phys. 27 (6), 1349-1355 (2006).

- Bennett, C. A., Patty, R. R. Thermal wave interferometry: a potential application of the photoacoustic effect. Appl. Opt. 21 (1), 49-54 (1982).

- Busse, G. Stereoscopic depth analysis by thermal wave transmission for nondestructive evaluation. Appl. Phys. Lett. 42 (4), 366 (1983).

- Holtmann, N., Artzt, K., Gleiter, A., Strunk, H. P., Busse, G. Iterative improvement of Lockin-thermography results by temporal and spatial adaption of optical excitation. Qirt J. 9 (2), 167-176 (2012).

- Pribe, J. D., Thandu, S. C., Yin, Z., Kinzel, E. C. Toward DMD illuminated spatial-temporal modulated thermography. Proc. SPIE 9861. , (2016).

- Ravichandran, A. . Spatial and temporal modulation of heat source using light modulator for advanced thermography. , (2015).

- . . DLP 0.55 XGA Series 450 DMD. , (2015).

- . DLP LightCommander Control Software - User Manual Available from: https://support.logicpd.com/ProductDownloads/LegacyProducts/DLPLightCommander.aspx?_sw_csrfToken=318b0448 (2011)

- Moench, H., et al. High-power VCSEL systems and applications. Proc. SPIE 9348. , (2015).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유