É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Operação de um 25 KWth cálcio loop planta-piloto com concentrações de oxigênio alta no calcinador

Neste Artigo

Resumo

Este manuscrito descreve um procedimento para operar um planta-piloto para a captura de carbono pós-combustão com concentrações de oxigênio alta no calcinador a fim de reduzir ou eliminar a reciclagem do gás de conduto de loop de cálcio.

Resumo

Cálcio (CaL) de loop é uma tecnologia de captura de2 CO de pós-combustão é adequada para modernização de usinas existentes. O processo de CaL usa calcário como um barato e facilmente disponível CO2 adsorvente. Enquanto a tecnologia tem sido amplamente estudada, existem algumas opções disponíveis que poderiam ser aplicadas para torná-lo mais economicamente viável. Uma delas é aumentar a concentração de oxigênio no calcinador para reduzir ou eliminar a quantidade de gás reciclado (CO2, H2O e impurezas); Portanto, diminuir ou retirar a energia necessária para aquecer o fluxo de gás reciclado. Além disso, há um aumento resultante na entrada de energia, devido à mudança na intensidade da combustão; Esta energia é usada para permitir que a reação endotérmica calcinação ocorra na ausência dos gases de combustão reciclado. Este trabalho apresenta a operação e os primeiros resultados de uma planta piloto de CaL com combustão de oxigênio 100% do gás natural no calcinador. O gás entra o carbonator foi um gás de conduto simulado de uma usina termelétrica a carvão ou a indústria do cimento. Várias distribuições de tamanho de partículas de calcário são também testadas para explorar ainda mais o efeito desse parâmetro sobre o desempenho geral deste modo de funcionamento. A configuração do sistema do reator, os procedimentos operacionais e os resultados são descritos em detalhes neste documento. O reator mostrou boa estabilidade hidrodinâmica e captura de2 CO estável, com eficiência de captura de até 70% com uma mistura de gás simulando o gás de conduto de uma usina de carvão.

Introdução

Emissões de CO2 e o resultante aquecimento global são problemas ambientais críticos que têm atraído uma grande quantidade de pesquisa nos últimos anos. Captura e armazenamento (CCS) tem sido reconhecida como uma tecnologia potencial para reduzir as emissões de CO2 para a atmosfera1,2. A parte mais desafiadora da cadeia de CCS é a captura de CO2, que também é o mais caro de fase3. Em consequência, houve um foco no desenvolvimento de novas tecnologias para captura de CO2 de usinas e outras instalações industriais.

CaL, como uma tecnologia de captura pós-combustão CO2 , foi proposto por Shimizu et al . 4 CO2 é capturado por um CaO-based adsorvente em 600-700 ° C em um reator chamado um carbonator e lançado pela calcinação subsequente a 850-950 ° C (em um calcinador) de acordo com a EQ. (1), para produzir um fluxo de2 CO alta pureza apropriado para o sequestro de5,6. O ciclo de CaL utiliza leitos fluidizados, que representam uma configuração ideal para este processo, uma vez que eles permitem grandes quantidades de sólidos para circular facilmente de um reator para os outros4,5,6 , 7 , 8.

CaO (s) + CO2 (g) ⇔ CaCO3 (s) ΔH25 ° C =-178.2 kJ/mol (1)

Este conceito tem sido demonstrado em escala piloto, por vários grupos e com configurações diferentes e escalas, tais como o piloto de 0,2 MWth em Estugarda, a 1 MWth piloto em Darmstadt,, o piloto de 1,7 MWth em La Pereda e a unidade de MWth 1.9 em Taiwan9,10,11,12,13,14,15,16. Embora este processo tenha sido provado, ainda existem possibilidades para aumentar sua eficiência térmica, tais como, modificando as condições de funcionamento padrão e mudanças no design da configuração do reator.

O uso de tubos de calor entre o combustor e calcinador tem sido estudado em vez de oxi-combustão combustível no calcinador. Os resultados para o desempenho de captura do CO2 são comparáveis com os de uma planta piloto CaL convencional, no entanto, este processo tem maior eficiência de planta e menor evasão de CO2 custa17. Martínez et al . 18 investigou as possibilidades de integração de calor para pré-aquecer o material sólido, entrando o calcinador e para reduzir o calor necessário no calcinador. Os resultados mostraram redução de 9% do consumo de carvão, quando comparada com a aquela do caso padrão. Outras possibilidades estudadas para integração de calor também têm considerado de opções de integração interna e externa19.

Um dos principais problemas do ciclo da CaL, do ponto de vista económico é fornecer a energia necessária no calcinador através de de combustão de combustível20. Aumentando a concentração de oxigênio na entrada do calcinador a propõe-se a fim de reduzir ou mesmo evitar a necessidade de reciclar de CO2 para o calcinador. Esta alternativa reduz os custos de capital (tamanho reduzido das unidades de separação calcinador e ar (ASU)), que podem melhorar significativamente a competitividade deste processo. A mudança drástica nas condições de combustão pode ser alcançada através da exploração da reação endotérmica calcinação e o grande fluxo de3 CaO/CaCO circulando desde o carbonator operando a baixas temperaturas (nem vantagem está disponível com o tecnologia de oxi-combustão).

Este trabalho tem como objetivo desenvolver um procedimento padrão para a execução de uma planta piloto de CaL com um carbonator cama de leito fluidizado circulante (CFB) e um calcinador cama de leito fluidizado borbulhando (BFB) com concentração de 100% O2 na entrada do calcinador a. Várias campanhas experimentais foram executadas durante o comissionamento da planta piloto para garantir um funcionamento adequado como o oxigênio concentração aumentada. Além disso, distribuições de tamanho da partícula do calcário do três (100-200 µm; 200-300 µm; 300-400 µm) foram estudadas para investigar como este parâmetro afeta a elutriation de partículas e capturar a eficiência deste modo de funcionamento.

Protocolo

1. preparação de material

- peneira o calcário (~ 50 kg de matéria-prima) para a distribuição de tamanho de partícula desejado (300-400 µm ou outra distribuição dependendo da experiência) utilizando um agitador mecânico. Colocar o material peneirado em uns potenciômetros ao lado do calcinador para alimentação durante o teste

- Preparar o material em lotes a ser introduzido no reator. Os lotes são geralmente 0,5 L ou L 1 (1L de calcário é aproximadamente 1,5 kg), mas isso pode variar dependendo dos parâmetros de funcionamento.

2. Processo de arranque

atenção: extremamente altas temperaturas são alcançadas aqui. EPI adequado como luvas, óculos, sapatos de segurança e casaco de laboratório são necessários.

- Aquecimento rápido dos reactores

- começar o baixo fluxo de N 2 no carbonator (60 L/min) e calcinador (20 L/min), assim como os laço-selos (10 L/min) nos rotâmetros.

- Ligar os transformadores carbonator manualmente. Definir a temperatura de todos os preheaters elétricas do carbonator a 600 ° C.

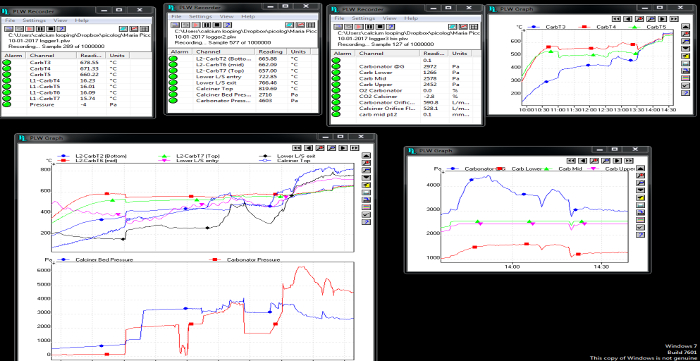

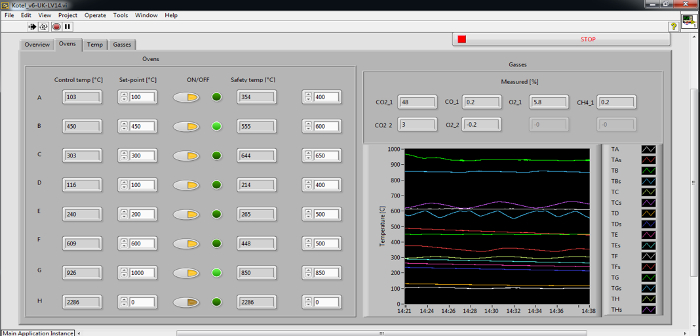

- Iniciar a aquisição de dados (para pressões e temperaturas de gás, use o botão de gravação no software). Os dados incluem temperaturas, pressões e composição do gás de ambos os reatores. Na Figura 1 e Figura 2, são mostradas imagens do sistema de aquisição de dados.

- Ativar o calcinador preheaters de gás. Ligar o aquecedor em torno do calcinador a 600 ° C, medido dentro o BFB através de um termopar.

Nota: Dados tais como composição de temperatura, pressão e gás já estão sendo adquiridos como indicado no passo 2.1.3. - Colocar o BFB no calcinador 3L da pedra calcária peneirada. Primeiro abra a válvula de topo, introduzir o material no tubo de baixo e fechar a válvula de topo, depois abra a válvula de fundo, para que o material flui para o reator.

- Aqueça o material na BFB para acima de 650 ° C (pelo aquecedor elétrico em torno do calcinador).

Nota: Isto geralmente leva ~ 1 h, durante essa verificação de tempo a aquisição de dados e as pressões nas leitos fluidizados.

Figura 1: captura de tela de aquisição de dados de temperatura e pressão para ambos os reactores. clique aqui para ver uma versão maior desta figura.

Figura 2: Screenshot de aquisição de dados de temperatura para o sistema de pré-aquecimento. clique aqui para ver uma versão maior desta figura.

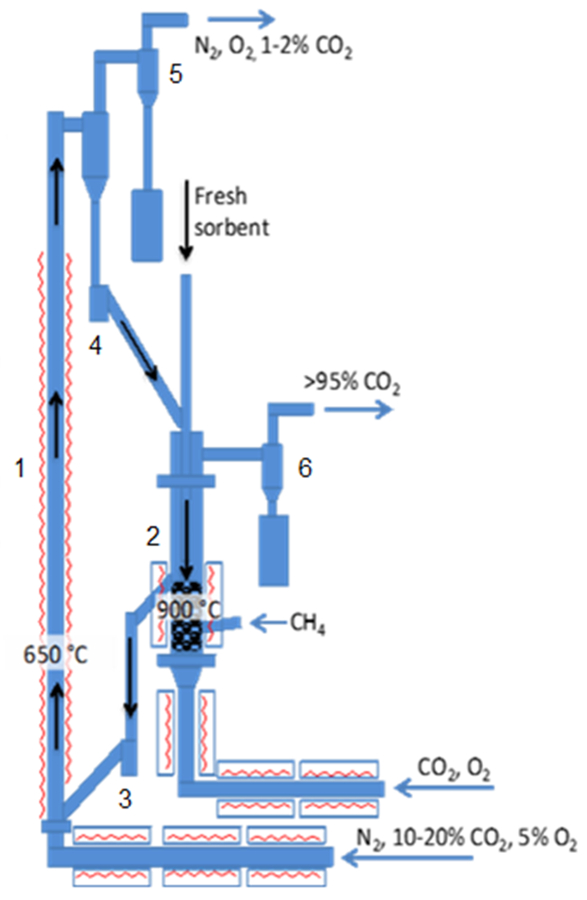

Figura 3: esquema dos 25 kW th CaL (carbonator CFB e calcinador BFB). 1: carbonator; 2: calcinador; 3: Baixe o laço-selo; 4: laço-selo superior; 5: ciclone carbonator; 6: ciclone calcinador. clique aqui para ver uma versão maior desta figura.

- iniciar combustão no calcinador

- aumentar a concentração de oxigênio no calcinador de 0 a 40% vol, certificando-se que a concentração é estável antes de iniciar a combustão.

- Iniciar o fluxo estequiométrico de gás natural manualmente usando um rotâmetro certificando-se que a combustão é estável.

Nota: O fluxo de gás natural deve ser aumentado com cuidado. Verifique que os dados mostram um nível adequado de reação de combustão. - Aumentar a concentração de oxigênio no calcinador em incrementos de 20% vol, ajustando o rotâmetro de fluxo de gás natural para garantir a combustão estequiométrica.

Nota: Este processo deve ser realizado com extremo cuidado. Se qualquer suspeita surge que a combustão não está ocorrendo como esperado dos cálculos preliminares, em seguida, interromper o fluxo de gás natural e mudar o fluxo de oxigênio para o nitrogênio para a operação segura. Identifica a origem desse descompasso. A duração total deste processo é de cerca de 1 h.

Combustão de gás natural do atingir 100% oxigênio concentração de - .

Nota: Os dados de composição do gás e a temperatura devem ser cuidadosamente seguidos ao longo de todos os testes, mas especialmente quando a combustão está ocorrendo em oxigênio a 100%. - Adicionar calcário em incrementos de 0,5 L, até o leito fluidizado é o 7 eu. Calcine todo o material no leito fluidizado do calcinador (a temperatura de calcinação estimado é 800-850 ° C para o lote presente no calcinador e a temperatura do calcinador para os lotes a seguintes).

- Aumentar o fluxo de N 2 no carbonator para iniciar a circulação. Verifique a porta de vista circulação regularmente para assegurar a adequada circulação.

- Calcine todo o calcário disponível circulando na ambulância antes de iniciar a captura de 2 CO.

3. Operação estável

- alternar manualmente o gás de carbonatação de N 2 a 15% vol, CO 2, usando o rotâmetro, que permite que o calcário calcinado começar a captura de CO 2.

- Ajustar os fluxos do calcinador manualmente usando os rotâmetros para atingir uma temperatura estável de 930-950 ° C no calcinador regulando o fluxo de gás natural (GN) e oxigênio (dentro do regime de fluidização ideal). O fluxo de 2 O geralmente é 100% com bastante material de cama, mas ele é ajustado ao longo do experimento.

- Quando o material começa a declinar em atividade (concentração superior a 5% CO 2 na saída o carbonator, que é adquirido continuamente pelo software, conforme descrito na etapa 2.1.3), adicionar mais calcário.

4. Procedimento de desligamento

- manualmente desligar o fluxo de gás natural usando o rotâmetro e diminuir o fluxo de oxigênio e trocar os gases em ambos os reatores de N 2. Desligue todos os aquecedores (calcinador e carbonator).

- Permitir que a temperatura do inventário da plataforma para diminuir (normalmente durante a noite) e esvaziar os reatores quando estão à temperatura ambiente.

- Pesar os sólidos extraídos e realizar uma análise de peneira padrão. Caracterizar o material: porosimetria, composição (espectrometria de fluorescência de raios-x, XRF) 21 , 22 e estrutura microscópica (microscopia eletrônica, SEM).

Resultados

A montagem experimental é mostrada na Figura 3. A planta é composta por duas interligadas de leito fluidizado-camas. Ou seja, o carbonator é um CFB com 4,3 m de altura e 0,1 m de diâmetro interno (ID); enquanto o calcinador é uma BFB com altura de 1,2 m e m 0,165 ID. O transporte sólido de um reator para outro é controlado por dois selos loop de leito fluidizados com nitrogênio. Ambos os reatores são alimentados com uma mistura de gás através de um...

Discussão

A operação do calcinador com uma entrada de oxigênio a 100% vol é alcançável, com base em explorar a natureza endotérmica da reação de calcinação, bem como o fato de que os sólidos que circulam entre os dois reatores em temperaturas diferentes. Neste modo de funcionamento tem como objectivo tornar o processo de CaL mais economicamente promissora reduzindo o capital e os custos operacionais. Como a reciclagem de combustão gás (principalmente CO2, vapor de água e não tenha reagido O2) ...

Divulgações

Os autores não têm nada para divulgar.

Agradecimentos

A pesquisa que conduz a estes resultados recebeu financiamento do fundo de investigação da Comunidade Europeia do carvão e aço (RFCS) sob concessão acordo n ° RFCR-CT-2014-00007. Este trabalho foi financiado pelo UK captação e centro de pesquisa de armazenamento (UKCCSRC) como parte do Call 2 projetos. UKCCSRC é suportado pela engenharia e Conselho de pesquisa de ciências físicas (EPSRC) como parte do programa de energia do Conselho de pesquisa britânico, com financiamento adicional do departamento de negócios, energia e estratégia Industrial (ainda - anteriormente DECC). Os autores também gostaria de agradecer o Sr. Martin Roskilly pela sua enorme ajuda ao longo deste trabalho.

Materiais

| Name | Company | Catalog Number | Comments |

| Longcal limestone | Loncliffe | Longcal SP52 | n/a |

| Mechanical Shaker | SWECO | LS24S544+C | Mechanical siever to separate particles |

| Oxygen | BOC | n/a | BOC cylinders |

| Nitrogen | BOC | n/a | BOC tank |

| Carbon dioxide | BOC | n/a | BOC tank |

| Natural gas | n/a | n/a | Taken from the line |

Referências

- Bernstein, L., Lee, A., Crookshank, S. Carbon dioxide capture and storage: a status report. Climate Policy. 6 (2), 241-246 (2011).

- Boot-Handford, M. E., et al. Carbon capture and storage update. Energy Environmental Science. 7 (1), 130-189 (2014).

- Herzog, H. J. Scaling up carbon dioxide capture and storage: from megatons to gigatons. Energy Economics. 33 (4), 597-604 (2011).

- Shimizu, T., Hirama, T., Hosoda, H., Kitano, K., Inagaki, M., Tejima, K. A twin fluid-bed reactor for removal of CO2 from combustion processes. Chemical Engineering Research and Design. 77 (1), 62-68 (1999).

- Blamey, J., Anthony, E. J., Wang, J., Fennell, P. S. The calcium looping cycle for large-scale CO2 capture. Progress in Energy and Combustion Science. 36 (2), 260-279 (2010).

- Masnadi, M. S., Grace, J. R., Bi, X. T., Ellis, N., Lim, C. J., Butler, J. W. Biomass/coal steam co-gasification integrated with in-situ CO2 capture. Energy. 83, 326-336 (2015).

- Abanades, J. C., Anthony, E. J., Lu, D. Y., Salvador, C., Alvarez, D. Capture of CO2 from combustion gases in a fluidized bed of CaO. AIChE Journal. 50 (7), 1614-1622 (2004).

- Hughes, R. W., Lu, D. Y., Anthony, E. J., Macchi, A. Design, process simulation and construction of an atmospheric dual fluidized bed combustion system for in situ CO2 capture using high-temperature sorbents. Fuel Processing Technology. 86 (14), 1523-1531 (2005).

- Lu, D. Y., Hughes, R. W., Anthony, E. J. Ca-based sorbent looping combustion for CO2 capture in pilot-scale dual fluidized beds. Fuel Processing Technology. 89 (12), 1386-1395 (2008).

- Hawthorne, C., et al. CO2 capture with CaO in a 200 kWth dual fluidized bed pilot plant. Energy Procedia. 4, 441-448 (2011).

- Sánchez-Biezma, A., et al. Postcombustion CO2 capture with CaO. Status of the technology and next steps towards large scale demonstration. Energy Procedia. 4, 852-859 (2011).

- Dieter, H., Hawthorne, C., Zieba, M., Scheffknecht, G. Progress in calcium looping post combustion CO2 capture: successful pilot scale demonstration. Energy Procedia. 37, 48-56 (2013).

- Arias, B., et al. Demonstration of steady state CO2 capture in a 1.7 MWth calcium looping pilot. International Journal of Greenhouse Gas Control. 18, 237-245 (2013).

- Ströhle, J., Junk, M., Kremer, J., Galloy, A., Epple, B. Carbonate looping experiments in a 1MWth pilot plant and model validation. Fuel. 127, 13-22 (2014).

- Bidwe, A. R., Hawthorne, C., Dieter, H., Dominguez, M. A., Zieba, M., Scheffknecht, G. Cold model hydrodynamic studies of a 200kWth dual fluidized bed pilot plant of calcium looping process for CO2 Capture. Powder Technology. 253, 116-128 (2014).

- Chang, M. H., et al. Design and experimental testing of a 1.9 MWth calcium looping pilot plant. Energy Procedia. 63, 2100-2108 (2014).

- Reitz, M., Junk, M., Ströhle, J., Epple, B. Design and operation of a 300kWth indirectly heated carbonate looping pilot plant. International Journal of Greenhouse Gas Control. 54, 272-281 (2016).

- Martínez, A., Lara, Y., Lisbona, P., Romeo, L. M. Energy penalty reduction in the calcium looping cycle. International Journal of Greenhouse Gas Control. 7, 74-81 (2012).

- Perejón, A., Romeo, L. M., Lara, Y., Lisbona, P., Martínez, A., Valverde, J. M. The calcium-looping technology for CO2 capture: on the important roles of energy integration and sorbent behavior. Appl Energy. 162, 787-807 (2016).

- Mantripragada, H. C., Rubin, E. S. Calcium looping cycle for CO2 capture: Performance, cost and feasibility analysis. Energy Procedia. 63, 2199-2206 (2014).

- . . ASTM C1271-99(2012), Standard Test Method for X-ray Spectrometric Analysis of Lime and Limestone. (2012), C1271-C1299 (2012).

- . . ASTM C25-11e2, Standard Test Methods for Chemical Analysis of Limestone, Quicklime, and Hydrated Lime. , C25-C11 (2011).

- Alonso, M., Rodríguez, N., Grasa, G., Abanades, J. C. Modelling of a fluidized bed carbonator reactor to capture CO2 from a combustion flue gas. Chem Eng Sci. 64 (5), 883-891 (2009).

- Manovic, V., Anthony, E. J. Parametric study on the CO2 capture capacity of CaO-based sorbents in looping cycles. Energy Fuels. 22 (3), 1851-1857 (2008).

- Duhoux, B., Mehrani, P., Lu, D. Y., Symonds, R. T., Anthony, E. J., Macchi, A. Combined Calcium Looping and Chemical Looping Combustion for Post-Combustion Carbon Dioxide Capture: Process Simulation and Sensitivity Analysis. Energy Technol. 4 (10), 1158-1170 (2016).

- Erans, M., Manovic, V., Anthony, E. J. Calcium looping sorbents for CO2 capture. Appl Energy. 180, 722-742 (2016).

- Basu, P. A study of agglomeration of coal-ash in fluidized beds. The Canadian Journal of Chemical Engineering. 60 (6), 791-795 (1982).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados