È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Funzionamento di una 25 KWth calcio loop-impianto pilota con elevate concentrazioni di ossigeno nel calcinatore

In questo articolo

Riepilogo

Questo manoscritto descrive una procedura per il funzionamento di un impianto pilota per la cattura post-combustione con elevate concentrazioni di ossigeno nel calcinatore al fine di ridurre o eliminare il riciclo del gas di scarico di ciclo di calcio.

Abstract

Calcium looping (CaL) è una tecnologia di cattura post-combustione CO2 che è adatta per il retrofit di impianti esistenti. Il processo di CaL utilizza calcare come a buon mercato e facilmente reperibili CO2 sorbente. Mentre la tecnologia è stata ampiamente studiata, ci sono poche opzioni disponibili che potrebbero essere applicate per renderlo più economicamente possibile. Uno di questi è quello di aumentare la concentrazione di ossigeno nel calcinatore per ridurre o eliminare la quantità di gas riciclato (impurità, CO2e H2O); di conseguenza, diminuendo o eliminando l'energia necessaria per riscaldare il flusso di gas riciclato. Inoltre, c'è un conseguente aumento dell'input di energia a causa del cambiamento dell'intensità di combustione; Questa energia viene utilizzata per attivare la reazione endotermica calcinazione si verificano in assenza di fumi riciclati. Questa carta presenta il funzionamento e i primi risultati di un impianto pilota di CaL con combustione ossigeno 100% del gas naturale nel calcinatore. Il gas entra il gasatore era un gas di combustione simulato da una centrale a carbone o industria del cemento. Diverse distribuzioni di dimensione delle particelle di calcare sono testati anche per esplorare ulteriormente l'effetto di questo parametro sulle prestazioni complessive di questa modalità di funzionamento. La configurazione del sistema reattore, le procedure operative e i risultati sono descritti in dettaglio in questa carta. Il reattore ha mostrato buona stabilità idrodinamica e stabile CO2 acquisizione, con efficienze di acquisizione fino al 70% con una miscela di gas che simula il gas di combustione di una centrale elettrica a carbone.

Introduzione

Criticità ambientale che hanno attirato una grande quantità di ricerca negli ultimi anni le emissioni di CO2 e il riscaldamento globale risultante. Cattura e lo stoccaggio (CCS) è stato riconosciuto come un potenziale di tecnologia di riduzione delle emissioni di CO2 all'atmosfera1,2. La parte più impegnativa della catena CCS è la cattura di CO2, che è anche il più costoso di fase3. Di conseguenza, c'è stato un focus sullo sviluppo di nuove tecnologie per l'acquisizione di CO2 da centrali elettriche e altri impianti industriali.

CaL come una tecnologia di cattura post-combustione CO2 , fu proposta da Shimizu et al. 4 CO2 viene catturato da una base di CaO sorbente a 600-700 ° C in un reattore chiamato un carbonatore e pubblicato dalla successiva calcinazione a 850-950 ° C (in un calcinatore) secondo EQ. (1), a produrre un flusso di2 CO ad alta purezza adatto per sequestro5,6. Il ciclo di CaL utilizza letti fluidizzati, che rappresentano una configurazione ottimale per questo processo, in quanto consentono di grandi quantità di solidi a circolare facilmente da un reattore per gli altri4,5,6 , 7 , 8.

CaO (s) + CO2 (g) ⇔ CaCO3 (s) ΔH25 ° C =-178.2 kJ/mol (1)

Questo concetto è stato dimostrato a scala pilota da vari gruppi e con diverse configurazioni e scale, come il pilota 0,2 MWth a Stoccarda, il 1 MWth pilota a Darmstadt, il pilota 1,7 MWth in La Pereda e l'unità 1,9 MWth in Taiwan9,10,11,12,13,14,15,16. Sebbene questo processo sia stato provato, ci sono ancora possibilità per aumentare la sua efficienza termica, ad esempio modificando le condizioni operative standard e cambiamenti nella progettazione della configurazione del reattore.

L'uso di tubi di calore tra la camera di combustione e calcinazione è stato studiato invece di oxy-combustione carburante nel calcinatore. I risultati per le prestazioni di cattura di CO2 sono comparabili con quelli di un impianto pilota CaL convenzionale, tuttavia, questo processo ha una maggiore efficienza di impianto e inferiore CO2 evasione Costa17. Martínez et al. 18 studiato la possibilità di integrazione di calore per preriscaldare il materiale solido che entra calcinatore e ridurre il calore necessario nel calcinatore. I risultati hanno mostrato riduzione del 9% del consumo di carbone se confrontato con quello del caso standard. Altre possibilità studiate per integrazione di calore hanno anche considerato integrazione interna ed esterna opzioni19.

Uno dei problemi principali del ciclo CaL dal punto di vista economico è quello di fornire l'energia necessaria nel calcinatore mediante combustione di carburante20. L'aumento della concentrazione di ossigeno in ingresso del calcinatore viene proposto al fine di ridurre o addirittura evitare la necessità di CO2 riciclare a calcinatore. Questa alternativa riduce i costi di capitale (dimensioni ridotte delle unità di separazione calcinatore e aria (ASU)), che possono migliorare significativamente la competitività di questo processo. Il drastico cambiamento delle condizioni di combustione può essere raggiunto sfruttando la reazione endotermica calcinazione e il grande flusso di3 CaO/CaCO circolanti da carbonatore operanti a temperature più basse (né vantaggio è disponibile con il tecnologia di combustione in ossigeno).

Questo lavoro mira a sviluppare una procedura operativa standard per l'esecuzione di un impianto pilota di CaL con un carbonatore circolanti Fluidized Bed (CFB) e una calcinazione di Bubbling Fluidized Bed (BFB) con 100% O2 concentrazione in ingresso di calcinatore. Diverse campagne sperimentali sono state eseguite durante la messa in servizio dell'impianto pilota per garantire il corretto funzionamento come l'ossigeno concentrazione aumentata. Inoltre, tre distribuzioni di dimensione delle particelle calcare in (100-200 µm; 200-300 µm; 300-400 µm) sono stati studiati per studiare come questo parametro influenza l'elutriazione delle particelle e acquisire efficienza in questa modalità di funzionamento.

Access restricted. Please log in or start a trial to view this content.

Protocollo

1. preparazione dei materiali

- setaccio il calcare (~ 50 kg di materiale grezzo) a granulometria desiderata (300-400 µm o un'altra distribuzione a seconda dell'esperimento) utilizzando un agitatore meccanico. Mettere il materiale setacciato in vasi accanto calcinatore per l'alimentazione durante il test.

- Preparare il materiale in lotti per essere introdotti nel reattore. I lotti sono generalmente L 0,5 o 1 L (1 L di calcare è di circa 1,5 kg), ma questo può variare a seconda dei parametri di funzionamento.

2. Procedura di avviamento

Attenzione: temperature estremamente elevate si ottengono qui. PPE adatti quali i guanti, occhiali, scarpe di sicurezza e cappotto di laboratorio sono necessari.

- Calore-up dei reattori

- iniziare il flusso basso di N 2 nel gasatore (60 L/min) e calcinazione (20 L/min) come pure il ciclo-guarnizioni (10 L/min) nei rotametri.

- Attivare manualmente i trasformatori carbonatore. Impostare la temperatura di tutti i preriscaldatori elettrici del carbonatore a 600 ° C.

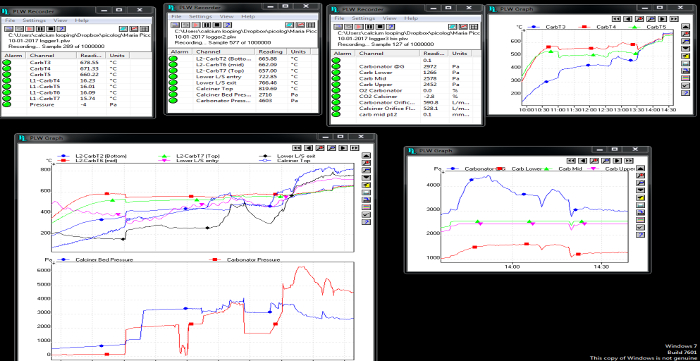

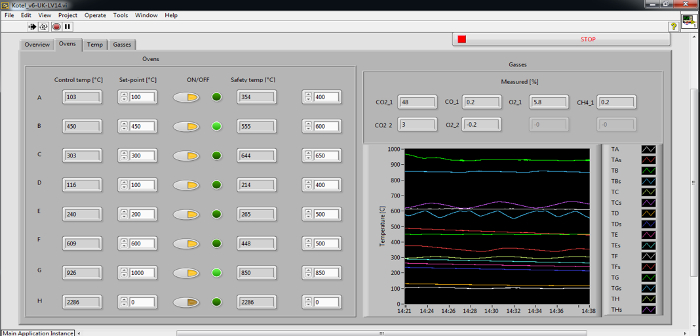

- Iniziare l'acquisizione dei dati (per gas a temperature e pressioni, utilizzare il pulsante di registrazione nel software). I dati includono temperatura, pressione e composizione del gas di entrambi i reattori. Nella Figura 1 e Figura 2, sono mostrati gli screenshot del sistema di acquisizione dati.

- Disabilita il calcinatore preriscaldatori gas. Accendere il riscaldatore intorno calcinatore a 600 ° C, misurata all'interno il BFB tramite una termocoppia.

Nota: Dati come composizione di temperatura e pressione gas sono già essere acquisito come indicato nel punto 2.1.3. - Inserire 3 L del calcare setacciato il BFB nel calcinatore. Prima aprire la valvola superiore, introdurre il materiale nel down-tubo e chiudere la valvola superiore, quindi aprire la valvola di fondo in modo che il materiale fluisce nel reattore.

- Riscaldare il materiale nel BFB a superiore a 650 ° C (con riscaldatore elettrico intorno calcinatore).

Nota: Questo di solito richiede ~ 1 h, durante il controllo di tempo l'acquisizione di dati e le pressioni in letti fluidizzati.

Figura 1: schermata di acquisizione di dati di temperatura e pressione per entrambi i reattori. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: schermata di acquisizione di dati di temperatura per il sistema di preriscaldo. Clicca qui per visualizzare una versione più grande di questa figura.

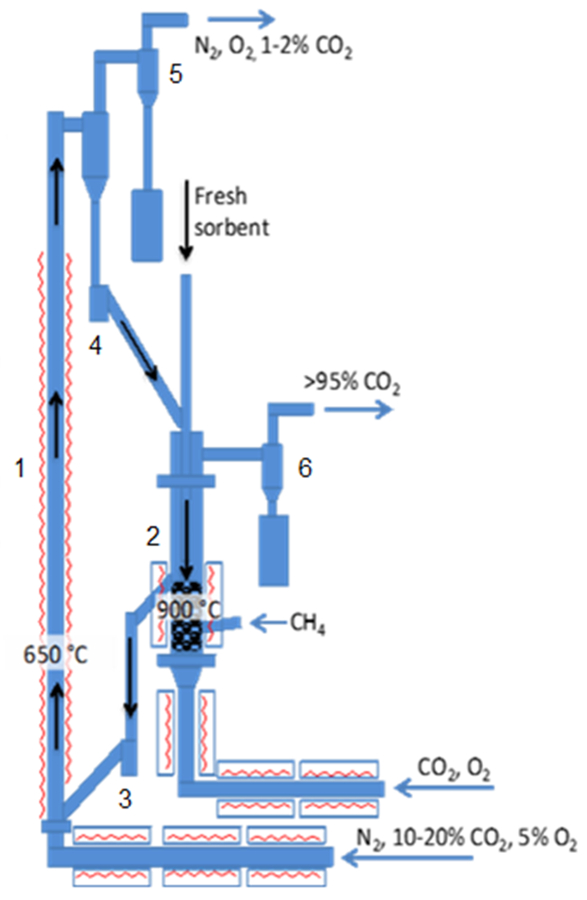

Figura 3: schema del 25 kW th CaL (carbonatore CFB e calcinazione BFB). 1: carbonatore; 2: calcinatore; 3: abbassare l'anello-sigillo; 4: ciclo-guarnizione superiore; 5: ciclone carbonatore; 6: ciclone calcinatore. Clicca qui per visualizzare una versione più grande di questa figura.

- avviare la combustione nel calcinatore

- aumentare la concentrazione di ossigeno nel calcinatore da 0 a 40% vol., assicurandosi che la concentrazione sia stabile prima di iniziare la combustione.

- Iniziare il flusso stechiometrico di gas naturale manualmente utilizzando un rotametro assicurandosi che la combustione sia stabile.

Nota: Il flusso di gas naturale dovrebbe essere aumentato con attenzione. Verifica che i dati mostrano un adeguato livello di reazione di combustione. - Aumentare la concentrazione di ossigeno nel calcinatore incrementi vol 20% regolando il rotametro del flusso di gas naturale per garantire la combustione stechiometrica.

Nota: Questo processo deve essere eseguito con estrema cura. In caso di sospetto che la combustione non è in corso come previsto dai calcoli preliminari quindi fermare il flusso di gas naturale e passare il flusso di ossigeno azoto per un funzionamento sicuro. Identificare l'origine di questa discrepanza. La durata complessiva di questo processo è di circa 1 h. - Combustione di gas naturale di ottenere 100% ossigeno concentrazione.

Nota: I dati di composizione di temperatura e gas devono essere seguiti attentamente durante il test, ma soprattutto quando la combustione avviene in ossigeno 100%. - Aggiungi calcare in incrementi di 0,5 L fino a 7 L nel letto fluido. Calcine tutto il materiale nel letto fluidizzato del calcinatore (la temperatura di calcinazione stimato è 800-850 ° C per il batch presente nel calcinatore e la temperatura di calcinazione per i seguenti lotti).

- Aumentare il flusso di N. 2 nella carbonatore per avviare la circolazione. Controllare la circolazione vista porta regolarmente per assicurare la corretta circolazione.

- Calcine tutti il calcare disponibile prima di iniziare la cattura di CO 2 in circolazione nel rig.

3. Funzionamento stabile

- passare manualmente il gas di carbonatazione da N 2 a 15% vol CO 2 utilizzando il rotametro, che permette il calcare calcinato catturare la CO 2.

- Regolare i flussi nel calcinatore manualmente utilizzando i rotametri per raggiungere una temperatura stabile di 930-950 ° C nel calcinatore regolando il flusso di gas naturale (GN) e ossigeno (all'interno del regime di fluidificazione ottimale). Il flusso di 2 O di solito è al 100% con abbastanza materiale da letto, ma è regolato in tutto l'esperimento.

- Quando il materiale inizia a declinare in attività (sopra 5% concentrazione di CO 2 all'uscita del gasatore, che viene acquisito continuamente dal software come descritto nel punto 2.1.3), aggiungere ulteriori calcare.

4. Procedura di arresto

- manualmente spegnere il flusso di gas naturale utilizzando il rotametro e diminuire il flusso di ossigeno e passare i gas in entrambi i reattori a N 2. Disattivare tutti i riscaldatori (calcinatore e gasatore).

- Lasciare che la temperatura dell'inventario del rig per diminuire (normalmente durante la notte) e svuotare i reattori quando sono a temperatura ambiente.

- Pesare i solidi estratti ed eseguire un'analisi di setacci standard. Caratterizzare il materiale: porosimetria, composizione (spettrometria di fluorescenza a raggi x, XRF) 21 , 22 e struttura microscopica (microscopia elettronica, SEM).

Access restricted. Please log in or start a trial to view this content.

Risultati

Il set-up sperimentale è illustrato nella Figura 3. L'impianto è composto da due letto fluidificato interconnessi. Vale a dire, il gasatore è un CFB con 4,3 m di altezza e diametro interno di 0.1 m (ID); mentre calcinatore è un BFB con un'altezza di 1,2 m e m 0,165 ID. Il trasporto solido da un reattore a altro è controllato da due loop-guarnizioni fluidificate con azoto. Entrambi i reattori sono alimentati una miscela di gas attraverso una linea di prer...

Access restricted. Please log in or start a trial to view this content.

Discussione

Il funzionamento del calcinatore con un'insenatura di ossigeno 100% vol è realizzabile, basato sullo sfruttamento della natura endotermica della reazione di calcinazione, come pure il fatto che i solidi circolano tra i due reattori a diverse temperature. Questa modalità di funzionamento mira a rendere il processo di CaL più economicamente promettente riducendo il capitale e i costi operativi. Come il riciclo dei fumi gas (principalmente CO2, vapore acqueo e non reagiti O2) è ridotti o addirittur...

Access restricted. Please log in or start a trial to view this content.

Divulgazioni

Gli autori non hanno nulla a rivelare.

Riconoscimenti

La ricerca che porta a questi risultati ha ricevuto finanziamenti dal fondo di ricerca della Comunità europea del carbone e dell'acciaio (RFC) sotto concedere contratto n ° RFCR-CT-2014-00007. Questo lavoro è stato finanziato da la UK Carbon Capture and Storage Research Centre (UKCCSRC) nell'ambito di progetti di Call 2. UKCCSRC è supportato da ingegneria e scienze fisiche Research Consiglio (EPSRC) come parte del programma di ricerca del Consiglio UK Energy, con ulteriori fondi dal dipartimento di impresa, l'energia e la strategia industriale (BEIS - precedentemente DECC). Gli autori vorrei anche ringraziare il signor Martin Roskilly per il suo enorme aiuto durante tutto il corso di questo lavoro.

Access restricted. Please log in or start a trial to view this content.

Materiali

| Name | Company | Catalog Number | Comments |

| Longcal limestone | Loncliffe | Longcal SP52 | n/a |

| Mechanical Shaker | SWECO | LS24S544+C | Mechanical siever to separate particles |

| Oxygen | BOC | n/a | BOC cylinders |

| Nitrogen | BOC | n/a | BOC tank |

| Carbon dioxide | BOC | n/a | BOC tank |

| Natural gas | n/a | n/a | Taken from the line |

Riferimenti

- Bernstein, L., Lee, A., Crookshank, S. Carbon dioxide capture and storage: a status report. Climate Policy. 6 (2), 241-246 (2011).

- Boot-Handford, M. E., et al. Carbon capture and storage update. Energy Environmental Science. 7 (1), 130-189 (2014).

- Herzog, H. J. Scaling up carbon dioxide capture and storage: from megatons to gigatons. Energy Economics. 33 (4), 597-604 (2011).

- Shimizu, T., Hirama, T., Hosoda, H., Kitano, K., Inagaki, M., Tejima, K. A twin fluid-bed reactor for removal of CO2 from combustion processes. Chemical Engineering Research and Design. 77 (1), 62-68 (1999).

- Blamey, J., Anthony, E. J., Wang, J., Fennell, P. S. The calcium looping cycle for large-scale CO2 capture. Progress in Energy and Combustion Science. 36 (2), 260-279 (2010).

- Masnadi, M. S., Grace, J. R., Bi, X. T., Ellis, N., Lim, C. J., Butler, J. W. Biomass/coal steam co-gasification integrated with in-situ CO2 capture. Energy. 83, 326-336 (2015).

- Abanades, J. C., Anthony, E. J., Lu, D. Y., Salvador, C., Alvarez, D. Capture of CO2 from combustion gases in a fluidized bed of CaO. AIChE Journal. 50 (7), 1614-1622 (2004).

- Hughes, R. W., Lu, D. Y., Anthony, E. J., Macchi, A. Design, process simulation and construction of an atmospheric dual fluidized bed combustion system for in situ CO2 capture using high-temperature sorbents. Fuel Processing Technology. 86 (14), 1523-1531 (2005).

- Lu, D. Y., Hughes, R. W., Anthony, E. J. Ca-based sorbent looping combustion for CO2 capture in pilot-scale dual fluidized beds. Fuel Processing Technology. 89 (12), 1386-1395 (2008).

- Hawthorne, C., et al. CO2 capture with CaO in a 200 kWth dual fluidized bed pilot plant. Energy Procedia. 4, 441-448 (2011).

- Sánchez-Biezma, A., et al. Postcombustion CO2 capture with CaO. Status of the technology and next steps towards large scale demonstration. Energy Procedia. 4, 852-859 (2011).

- Dieter, H., Hawthorne, C., Zieba, M., Scheffknecht, G. Progress in calcium looping post combustion CO2 capture: successful pilot scale demonstration. Energy Procedia. 37, 48-56 (2013).

- Arias, B., et al. Demonstration of steady state CO2 capture in a 1.7 MWth calcium looping pilot. International Journal of Greenhouse Gas Control. 18, 237-245 (2013).

- Ströhle, J., Junk, M., Kremer, J., Galloy, A., Epple, B. Carbonate looping experiments in a 1MWth pilot plant and model validation. Fuel. 127, 13-22 (2014).

- Bidwe, A. R., Hawthorne, C., Dieter, H., Dominguez, M. A., Zieba, M., Scheffknecht, G. Cold model hydrodynamic studies of a 200kWth dual fluidized bed pilot plant of calcium looping process for CO2 Capture. Powder Technology. 253, 116-128 (2014).

- Chang, M. H., et al. Design and experimental testing of a 1.9 MWth calcium looping pilot plant. Energy Procedia. 63, 2100-2108 (2014).

- Reitz, M., Junk, M., Ströhle, J., Epple, B. Design and operation of a 300kWth indirectly heated carbonate looping pilot plant. International Journal of Greenhouse Gas Control. 54, 272-281 (2016).

- Martínez, A., Lara, Y., Lisbona, P., Romeo, L. M. Energy penalty reduction in the calcium looping cycle. International Journal of Greenhouse Gas Control. 7, 74-81 (2012).

- Perejón, A., Romeo, L. M., Lara, Y., Lisbona, P., Martínez, A., Valverde, J. M. The calcium-looping technology for CO2 capture: on the important roles of energy integration and sorbent behavior. Appl Energy. 162, 787-807 (2016).

- Mantripragada, H. C., Rubin, E. S. Calcium looping cycle for CO2 capture: Performance, cost and feasibility analysis. Energy Procedia. 63, 2199-2206 (2014).

- ASTM C1271-99(2012), Standard Test Method for X-ray Spectrometric Analysis of Lime and Limestone. (2012), ASTM International. West Conshohocken, PA. C1271-C1299 (2012).

- ASTM C25-11e2, Standard Test Methods for Chemical Analysis of Limestone, Quicklime, and Hydrated Lime. , ASTM International. West Conshohocken, PA. C25-C11 (2011).

- Alonso, M., Rodríguez, N., Grasa, G., Abanades, J. C. Modelling of a fluidized bed carbonator reactor to capture CO2 from a combustion flue gas. Chem Eng Sci. 64 (5), 883-891 (2009).

- Manovic, V., Anthony, E. J. Parametric study on the CO2 capture capacity of CaO-based sorbents in looping cycles. Energy Fuels. 22 (3), 1851-1857 (2008).

- Duhoux, B., Mehrani, P., Lu, D. Y., Symonds, R. T., Anthony, E. J., Macchi, A. Combined Calcium Looping and Chemical Looping Combustion for Post-Combustion Carbon Dioxide Capture: Process Simulation and Sensitivity Analysis. Energy Technol. 4 (10), 1158-1170 (2016).

- Erans, M., Manovic, V., Anthony, E. J. Calcium looping sorbents for CO2 capture. Appl Energy. 180, 722-742 (2016).

- Basu, P. A study of agglomeration of coal-ash in fluidized beds. The Canadian Journal of Chemical Engineering. 60 (6), 791-795 (1982).

Access restricted. Please log in or start a trial to view this content.

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon