Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Method Article

Горение Характеристика и модель развития топлива для микро-трубчатые пламени при содействии топливных элементов

В этой статье

Резюме

A protocol for creating a model fuel-rich combustion exhaust is developed through combustion characterization and is applied for micro-tubular flame-assisted fuel cell testing and research.

Аннотация

Combustion based power generation has been accomplished for many years through a number of heat engine systems. Recently, a move towards small scale power generation and micro combustion as well as development in fuel cell research has created new means of power generation that combine solid oxide fuel cells with open flames and combustion exhaust. Instead of relying upon the heat of combustion, these solid oxide fuel cell systems rely on reforming of the fuel via combustion to generate syngas for electrochemical power generation. Procedures were developed to assess the combustion by-products under a wide range of conditions. While theoretical and computational procedures have been developed for assessing fuel-rich combustion exhaust in these applications, experimental techniques have also emerged. The experimental procedures often rely upon a gas chromatograph or mass spectrometer analysis of the flame and exhaust to assess the combustion process as a fuel reformer and means of heat generation. The experimental techniques developed in these areas have been applied anew for the development of the micro-tubular flame-assisted fuel cell. The protocol discussed in this work builds on past techniques to specify a procedure for characterizing fuel-rich combustion exhaust and developing a model fuel-rich combustion exhaust for use in flame-assisted fuel cell testing. The development of the procedure and its applications and limitations are discussed.

Введение

ТОТЭ (SOFC) инновации были зарегистрированы в последние годы, поскольку технология продолжает развиваться. Среди многих преимуществ, ТОТЭ стали известны высокой топливной эффективностью, низким уровнем выбросов и умеренной гибкости топлива по сравнению с другими методами сгорания на основе выработки электроэнергии 1. Кроме того, SOFCs масштабируемы позволяет высокой топливной эффективностью даже при малых масштабах. К сожалению, ограничения в существующей инфраструктуре водородной создали необходимость риформинга топлива систем, которые часто бывают неэффективными. Недавнее развитие микро-трубчатой пламени при содействии топливных элементах (Mt-ФФС) сообщили в авторской предыдущей работе 2. МТл-ФФС является первым примером пламени при содействии топливного элемента (FFC) , которая основывается на преимуществах первоначального прямого пламени топливного элемента (DFFC), которая обеспечивает генерацию тепла и риформинга топлива через 3 сгорания. Установка DFFC помещает ТОТЭ в непосредственном контакте с пламенем открытой для окружающей среды Environment. Пламя частично окисляет более тяжелых углеводородных топлив для создания Н 2 и СО, которые могут быть использованы непосредственно в ТОТЭ с меньшим потенциалом углерода коксования по сравнению с чистым метаном или других тяжелых углеводородов. Кроме того, пламя обеспечивает тепловую энергию, необходимую для приведения ТОТЭ до рабочей температуры. Недавнее изменение к первоначальному DFFC произошло путем перемещения ТОТЭ из зоны пламени и направления дымового на ТОТЭ для создания ФФС 2. В отличие от DFFC, происходит сгорание в частично закрытой камере (вместо температуры окружающей среды), так что топливо соотношение воздуха к можно контролировать и выхлопные газы могут быть непосредственно подается в топливный элемент, не происходит полное сгорание. FFCS имеют дополнительные преимущества , в том числе высокий коэффициент использования топлива и высокой электрической эффективностью по сравнению с DFFCs 2.

В качестве новой области исследований, необходимы экспериментальные методы, которые могут оценить потенциал Mt-FFCs для будущих применений выработки электроэнергии. Эти методы требуют анализа частичного окисления, или обогащенного топливом сгорания и выхлопа , которое было идентифицировано как способ генерации Н 2 и СО, также известный как синтез - газ, наряду с СО 2 и H 2 O. Синтез-газ может быть использован непосредственно в топливных элементах для производства электроэнергии. Анализ топлива богатых выхлопных газов сгорания , хорошо установлено в последние годы , и было проведено теоретически 4, в вычислительном отношении 5,6 и экспериментально 7 для различных целей. Многие из теоретических и расчетных исследований опирались на химическое равновесие анализа (CEA) для оценки видов продуктов сгорания, которые являются энергетически выгодным, а также химические кинетические модели механизмов реакции. Хотя эти методы были очень полезны, многие новые технологии полагались на экспериментальных методов в ходе исследований и разработок. Экспериментальные методы, как правило, полагаются на анализис выхлопе сгорания с использованием либо газовый хроматограф (ГХ) 7 или масс - спектрометр (MS) , 8. Либо ГХ линия / шприц или зонд МС вставляется в выхлоп сгорания и измерения проводятся с целью оценки концентрации видов. Применение экспериментальных методов было распространено в области малого масштаба производства электроэнергии. Некоторые примеры включают микро камеры сгорания , которые были разработаны для работы с однокамерных ТОТЭ и 7,9 DFFCs 10-15. Анализ выхлопных газов сгорания происходит в широком диапазоне условий эксплуатации, включая различных температур, скоростей потока и коэффициентов эквивалентности.

В области DFFC исследований, топлива и окислителя может быть частично предварительно перемешанной смеси или не с предварительным смешиванием, с горелкой, открытой для окружающей среды, что обеспечивает полное сгорание. При необходимости анализа состава пламени, МС используется во многих случаях для DFFC исследований и анализа сгорания 16, Более поздние развитие ФФС отличается, опираясь на предварительно перемешанной сгорания с горелкой в частично замкнутом пространстве, чтобы предотвратить полное окисление топлива. В результате анализа выхлопных газов сгорания в контролируемой среде, свободной от утечки воздуха необходим. Экспериментальные методы, разработанные для этой цели опираются на более ранние методы, используемые для исследования микро камеры сгорания с ГХ анализа выхлопных газов сгорания при различных соотношениях эквивалентности. ГХ - анализ приводит к характеристике дымовом состава (т.е. объемный процент каждого компонента выхлопного включая СО 2, Н 2 О, N 2, и т.д.) Этот анализ позволяет смешивание отдельных газов в соответствии с коэффициентами , измеренными GC создать модель топлива богатых выхлопных газов сгорания для будущих исследований FFC.

Протоколы для анализа топлива богатых выхлопных газов сгорания, разработка модели топлива богатых выхлопных газов сгорания и применятьИНГ выхлопные газы для тестирования ТОТЭ устанавливаются в этой статье. Общие проблемы и ограничения обсуждаются для этих методов.

протокол

1. Расчеты горения

- Выбор топлива для анализа. Здесь, выбрать метан в качестве эталонного топлива, но принципы могут быть перенесены на другие углеводородные топлива.

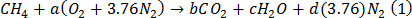

- С 1 моль метана в качестве топлива, уравнение баланса (1) для стехиометрического сгорания, чтобы получить уравнение (2).

- Рассчитывают соотношение топливо-воздух для стехиометрического (F / A стехиометрическа.) , Как в уравнении 3 для сжигания метана путем деления массы метана на массу воздуха. Чтобы вычислить, числитель число молей метана раз молярная масса метана (16 г · моль -1) и знаменатель есть число молей кислорода раз молярная масса кислорода (32 г · моль -1) плюс число молей азота раз молярная масса азота (28 г · моль -1).

- Для того, чтобы варьировать соотношение эквивалентности (уравнение 4), либо варьировать скорость потока воздуха, расход топлива, или оба одновременно. Как правило, исправить одну из величин и изменяются с другой стороны. Определите, следует ли установить либо расход топлива или воздуха для горелки. Для этого эксперимента, зафиксировать расход топлива при 10 л / мин и позволяют скорость потока воздуха, чтобы варьировать в этой установке.

- При расходе топлива потока, F, фиксированной (10 л / мин), F / A стоически. вычисляется (0,0583), а также учитывая определение отношения эквивалентности, рассчитать расход воздуха, а, для каждого отношения эквивалентности для тестирования. Уравнение (5) обеспечивает прямой способ расчета расхода воздуха в л / мин, для каждого коэффициента эквивалентности, и результаты показаны на эквивалентное отношение, равное 1 для стехиометрии.

Примечание: Верхняя Флэммограничение способности (или верхний предел взрываемости) является самым богатым отношение эквивалентности, которое может быть сожжено без гашения пламени в отсутствие катализатора. Более высокие отношения эквивалентности могут быть получены с использованием катализатора, но только не каталитическое горение описано в данной работе. Обратитесь к литературе, чтобы оценить верхний предел воспламеняемости для топлива выбранного.

2. Установка горения Характеристика Экспериментальная

- Выбор регуляторов массового расхода (MFCS) для метана и воздуха на основе скорости потока, полученных на шаге 1.5. Будьте внимательны при выборе размера MFC, чтобы гарантировать, что МФЦ не будет работать на нижнем конце его диапазона (<10% от значения полной шкалы) во время тестирования. Для этого конкретного случая, использовать 40 л / мин и 200 л / мин MFCS для метана и воздуха, соответственно.

- Подключите MFCS к метана и баллоны с воздухом с помощью медных труб.

- Установите регуляторы на Метан и баллоны с воздухом до соответствующего давления для MFC, как указаноизготовителем. В этом случае установите давление до 138 кПа (20 фунтов на квадратный дюйм).

- Калибруйте MFCS для обеспечения точной скорости потока.

- Построить камеру сгорания. Для этого эксперимента разработать камеру сгорания 914 мм длиной с диаметром выхода 168 мм.

- Дрель отверстия для дымовом анализа и термопарой размещения по длине камеры сгорания. Точное число и расстояние между ними требуется, зависит от размера пламени и целей эксперимента. Для этой установки, космические первые 5 Термопары размещены ближе всего к области горения 7 мм друг от друга. Пространство заключительных 6 термопарами 14 мм друг от друга. Используйте один и тот же интервал для выпускных отверстий.

- Вставьте термопары K-типа в камеру сгорания через отверстия порта. Выравнивание кончик термопары в центре камеры сгорания. Размер отверстия порта, чтобы соответствовать термопару и уплотнение с металлическими наконечниками и гайками, чтобы предотвратить утечку высокой температуры.

- КоннЭСТ термопары K-типа непосредственно к модулю сбора данных.

- Подключите модуль сбора данных к компьютеру с помощью USB-накопителя.

- Приложить односторонний клапан в пути медных труб сразу после того, как топливный MFC и как раз перед горелкой. Сориентируйте клапан таким образом, что поток может двигаться только от MFC. Эти односторонние клапаны являются важным элементом безопасности, чтобы предотвратить вспышки обратно.

- Проверьте медные трубки до и после установки MFC на наличие утечек. Используйте мыльную воду наносится кистью с трубкой для обнаружения утечек, как утечка будет создавать пузыри.

- Подключите камеру сгорания и горелку к контроллерам массового расхода с помощью медных труб.

- После завершения настройки камеры сгорания, выберите один из выпускных отверстий для тестирования. Подключите этот порт к медной трубки, которая простирается к порту анализа ГХ.

- Выберите шприц, чтобы вытащить выхлопных газов из камеры сгорания, а затем вставьте его в ГХ для анализа. Для этого эксперимента использовать25 мл шприц.

- Поместите трехходовой клапан в соответствии с медной трубкой, соединяющей выпускное отверстие к ГХ. Подключите один конец двусторонний клапан к ГХ, второй к выпускному отверстию, а третий к 25 мл шприца. Подключите медные трубки с 3-ходовым клапаном. Используйте шприц, чтобы высосать дымового из камеры, а затем вставьте его в ГХ для анализа.

- Подключите 3-ходовой клапан в GC и шприца. Привести в действие поршень шприца, чтобы обеспечить успешную работу.

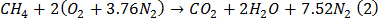

Примечание: Упрощенная схема установки показана на рисунке 1.

Рисунок 1. Характеристика горения экспериментальной установки схемы. Характеристика горения Экспериментальная установка схематически показывает топлива, воздуха и выхлопных потоков (черные стрелки) и потоки данных (красные стрелки). Односторонние клапаны используются для предотвращения вспышки обратно. Пожалуйста, нажмите здесь, чтобы посмотреть увеличенную версию этой фигуры.

3. Горение Характеристика Эксперимент

- Перед тестированием, толкать поршень шприца в полном объеме и открыть трехходовой клапан на стороне выпускного отверстия.

- Включите воздушный MFC на первый скорости потока 86,5 л / мин.

- Включите MFC метана на скорости потока 10 л / мин. Это создает предварительно смешанный эквивалентное соотношение 1,10, слегка богатую смесь, которая легко воспламеняется.

- Включите термопары с помощью компьютерного модуля, чтобы начать запись данных.

- Поджига смеси, в конце камеры сгорания с использованием бутан легче. После возгорания пламя должно стабилизироваться на передней панели горелки.

- Adjust отношение эквивалентностей путем регулирования скорости потока воздуха, медленно от начального значения 86,5 л / мин до желаемой величины. Будьте осторожны, чтобы не двигаться слишком быстро или выйти наружу из flammabПределы ility, которые вызывали бы тушение пламени.

- Запишите показания температуры в файле данных после того, как термопарами температуры стабилизации.

- Опять же, тянуть поршень шприца, чтобы извлечь дымовом из выхлопного отверстия.

- После извлечения дымового, открыть трехходовой клапан на стороне ГХ и закройте сторону выпускного отверстия.

- Нажмите на поршень шприца, пока он полностью закрывается и все выхлопе было направлено на GC.

- Повторите шаги 3.8-3.10, пока все остаточных газов в медную трубку, подсоединив порт к ГХ не будет удален. Простой анализ внутреннего объема медных труб по сравнению с объемом шприца будет указать, сколько раз шаги 3.8-3.10 должны быть повторены.

- После удаления всех остаточных газов в трубке извлечь окончательный выхлопную образец для анализа. Вставьте выхлопные газы в ГХ и ГХ превратить в режим анализа 7,17.

- Запишите данные ГХ за счет экономииДанные анализа ГХ.

- Повторите шаги 3.1-3.13, пока все желаемые отношения эквивалентности не проверяются.

4. Разработка модели горения выхлопных газов

- Участок дымового объемный процент видов, чтобы наблюдать тенденции.

- Определить отрезанную значение концентрации выхлопных газов сгорания модели. При разработке выхлопа топлива сгорания модель для первоначального анализа мТл-FFC, только те компоненты, входящие в значительных пропорциях (> 1%) включены в модельном топливе.

- Для модели топлива выбрать только те отношения эквивалентности, которые генерируют значительный водород и окись углерода (> 1% для каждого компонента) в выхлопных газах.

- Регистрируют процент объема для каждого совещания компонентов выхлопных газов в критерии 4.3.

5. Топливная настройка Тестирование Cell

- Определить диапазоны расхода для каждого газа. Умножьте объемный процент, полученный из результатов анализа ГХ Тон общий расход выхлопа сгорания модель требуемой в пределах каждого топливного элемента.

- Оценить диапазон скоростей потока для каждого дымового видов для определения максимального и минимального потока для каждого вида.

- Выберите расходомеры в соответствии с теми же принципами, описанными в пункте 2.1.

- Сборка устройства тестирования путем присоединения к расходомеров газовых баллонов с помощью медных труб.

- Установите регуляторы давления газа до заданного значения для расходомеров.

- Поместите в одну сторону клапанов в пути медных труб вниз по течению каждого расходомера с использованием горючего газа.

- Соедините все порты выхода расходомера вместе с помощью медных трубок и коллектора.

- Установите микро-трубчатые ТОТЭ на внутренней стороне стальной трубки, имеющей внутренний диаметр как раз больше, чем наружный диаметр топливного ячейки. Уплотнение топливный элемент для стальных труб с помощью керамического клея.

- Соедините стальные трубы с микро-трубчатой ТОТЭ к части керамического огнеупорного мaterial держать топливный элемент в печи.

- Использовать 4 пробника техника 10,11 с токоведущих проводов сбора и датчика напряжения , подключенных к микро-трубчатые ТОТЭ с 2 проводами на аноде и 2 провода на катоде. Убедитесь, что провода не пересекаются друг с другом, создавая шорты.

- Подключите четыре провода к четырем зондами потенциостата 10,11.

- Подключите потенциостате к компьютеру 10,11.

- Поместите термопару в печи с кончиком касаясь наружной поверхности микро-трубчатые ТОТЭ электролита 10,11.

- Присоединить провода термопары к модулю сбора данных.

- Подключите модуль сбора данных к компьютеру через порт USB.

Примечание: На рисунке 2 представлена упрощенная схема , показывающая установку тестирования мТл-FFC. С помощью модели, разработанной топлива и установки созданного для управления модели потока топлива в топливный элемент, тестирование может протекать в соответствии с обычным FЛЕУ методы тестирования клеток. Эти методы хорошо известны в литературе и не будет здесь повторяться.

Рисунок 2. Micro-трубчатая пламени при содействии установки испытания топливных элементов схематичное. Потоки H 2, CO, CO 2, N 2 (черные стрелки) регулируются с помощью MFC и односторонний клапан для предотвращения вспышки обратно. Электроны потока (зеленая линия) от ТОТЭ в печи до потенциостата и обратно в ТОТЭ. Поток данных с термопарами и электрохимического данных представлена красными стрелками. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Результаты

Характеристику камера сгорания должна быть проверена перед тестированием на желательном соотношении эквивалентности для обратного потока воздуха в камеру или другой утечки воздуха во время испытания. Процессы горения в открытых камерах, как известно, почти изобарн...

Обсуждение

Протокол обсуждается здесь является важным связующим звеном между предыдущими исследованиями определения характеристик горения и испытания топливных элементов. Использование сгорания для риформинга топлива и испытаний топливных элементов был применен в течение нескольких лет в DFF...

Раскрытие информации

The authors have nothing to disclose.

Благодарности

This work is supported by an agreement with Syracuse University awarded by the Syracuse Center of Excellence in Energy and Environmental Systems with funding under prime award number DE-EE0006031 from the US Department of Energy and matching funding under award number 53367 from the New York State Energy Research and Development Authority (NYSERDA), contract 61736 from NYSERDA, and an award from Empire State Development's Division of Science, Technology and Innovation (NYSTAR) through the Syracuse Center of Excellence, under award number #C120183. This work is supported by the National Science Foundation Graduate Research Fellowship Program under Grant No. 1247399.

Материалы

| Name | Company | Catalog Number | Comments |

| Gas chromotograph | SRI Instruments, Inc. | SRI 8610C | |

| K type thermocouples | Omega | KQXL-116G-6 | Custom length |

| K type thermocouple extension wire | Omega | EXTT-K-20-SLE-100 | |

| Mass flow controller | Omega | FMA5427 | 0-40 L/min (N2) Used for methane |

| Mass flow controller | Omega | FMA5443 | 0-200 L/min (N2) Used for air |

| Mass flow controller | Omega | FMA5402A | 0-10 ml/min (N2) Used for CO |

| Mass flow controller | Brooks Instrument | SLA5850 | 200 SCCM (Propane) Used for CO2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 5 L/min (Air) Used for N2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 500 SCCM (N2) Used for H2 |

| Regulator | Harris Products Group | HP721-125-350-F | Methane tank |

| Regulator | Harris Products Group | HP702-050-590-E | Air tank |

| Regulator | Airgas | Y11-SR145B | CO tank |

| Regulator | Harris Products Group | HP702-050-320-E | CO2 tank |

| Regulator | Airgas | Y12-215B | N2 tank |

| Regulator | Harris Products Group | HP702-015-350-D | H2 tank |

| Methane, Compressed, Ultra high purity | Airgas | UN1971 | Extremely Flammable |

| Air, Compressed, Ultra pure | Airgas | UN1002 | Not classified as hazardous to health. |

| CO, Compressed, Ultra high purity | Airgas | UN1016 | Toxic by inhalation, Extremely flammable |

| CO2, Compressed, Research grade | Airgas | UN1013 | Asphyxiant in high concentrations |

| N2, Compressed, Ultra high purity | Airgas | UN1066 | Not classified as hazardous to health. |

| H2, Compressed, Ultra high purity | Airgas | UN1049 | Extremely flammable, burns with invisible flame |

| Source meter | Tektronix, Inc. | Keithley 2420 | Connects to computer via USB |

| Horizontal split tube furnace | MTI Corportation | OTF-1200X | |

| Data acquisition | National Instruments | NI cDAQ-9172 | Connects to computer via USB |

| Thermocouple input | National Instruments | NI 9211 | Connects to cDAQ-9172 |

| Computer control for Mass Flow Controllers | National Instruments | NI 9263 | Connects to cDAQ-9172 Computer control for Mass Flow Controllers |

| Testing software | National Instruments | LabVIEW 8.6 | |

| Ceramabond | Aremco | 552-VFG | 1 Pint |

Ссылки

- Gorte, R. J. Recent developments towards commercialization of solid oxide fuel cells. AIChE J. 51 (9), 2377-2381 (2005).

- Milcarek, R. J., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Micro-tubular flame-assisted fuel cells for micro-combined heat and power systems. J. Power Sources. 306, 148-151 (2016).

- Horiuchi, M., Suganuma, S., Watanabe, M. Electrochemical power generation directly from combustion flame of gases, liquids, and solids. J. Electrochem. Soc. 151 (9), A1402-A1405 (2004).

- Starik, A. M., Kuleshov, P. S., Loukhovitski, B. I., Titova, N. S. Theoretical study of partial oxidation of methane by non-equilibrium oxygen plasma to produce hydrogen rich syngas. Int. J. Hydrogen Energy. 40 (32), 9872-9884 (2015).

- Katta, V. R., et al. On flames established with jet in cross flow of fuel-rich combustion. Fuel. 150, 360-369 (2015).

- Maruta, K., et al. Extinction limits of catalytic combustion in microchannels. P. Combustion Institute. 29 (1), 957-963 (2002).

- Ahn, J., Eastwood, C., Sitzki, L., Ronney, P. D. Gas-phase and catalytic combustion in heat-recirculating burners. P. Combustion Institute. 30 (2), 2463-2472 (2005).

- Kӧhler, M., Oßwald, P., Xu, H., Kathrotia, T., Hasse, C. Speciation data for fuel-rich methane oxy-combustion and reforming under prototypical partial oxidation conditions. Chemical Engineering Science. 139, 249-260 (2016).

- Ahn, J., Ronney, P. D., Shao, Z., Haile, S. M. A thermally self-sustaining miniature solid oxide fuel cell. J. Fuel Cell Science and Technology. 6 (4), 041004 (2009).

- Wang, K., Milcarek, R. J., Zeng, P., Ahn, J. Flame-assisted fuel cells running methane. Int. J. Hydrogen Energy. 40 (13), 4659-4665 (2015).

- Wang, K., Zeng, P., Ahn, J. High performance direct flame fuel cell using a propane flame. P. Combust. Inst. 32 (2), 3431-3437 (2011).

- Wang, Y. Q., Shi, Y. X., Yu, X. K., Cai, N. S., Li, S. Q. Integration of solid oxide fuel cells with multi-element diffusion flame burners. J. Electochem. Soc. 160 (11), F1241-F1244 (2013).

- Horiuchi, M., et al. Performance of a solid oxide fuel cell couple operated via in situ catalytic partial oxidation of n-butane. J. Power Sources. 189 (2), 950-957 (2009).

- Wang, Y., et al. The study of portable direct-flame solid oxide fuel cell (DF-SOFC) stack with butane fuel. J. Fuel Chem. Technol. 42 (9), 1135-1139 (2014).

- Wang, K., et al. A high-performance no-chamber fuel cell operated on ethanol flame. J. Power Sources. 177 (1), 33-39 (2008).

- Sun, L., Hao, Y., Zhang, C., Ran, R., Shao, Z. Coking-free direct-methanol-flame fuel cell with traditional nickel-cermet anode. Int. J. Hydrogen Energy. 35 (15), 7971-7981 (2010).

- Zeng, P., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Effects of sintering temperature on the performance of SrSc0.1Co0.9O3-δ oxygen semipermeable membrane. Braz. J. Chem. Eng. 32 (3), 757-765 (2015).

- Turns, S. R. . An Introduction to Combustion: Concepts and Applications. , (2000).

- Glassman, I., Yetter, R. A., Glumac, N. G. . Combustion. , (2015).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеThis article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены