È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Combustione Caratterizzazione e modello di sviluppo carburante per micro-tubolari Celle a combustibile fiamma assistita

In questo articolo

Riepilogo

A protocol for creating a model fuel-rich combustion exhaust is developed through combustion characterization and is applied for micro-tubular flame-assisted fuel cell testing and research.

Abstract

Combustion based power generation has been accomplished for many years through a number of heat engine systems. Recently, a move towards small scale power generation and micro combustion as well as development in fuel cell research has created new means of power generation that combine solid oxide fuel cells with open flames and combustion exhaust. Instead of relying upon the heat of combustion, these solid oxide fuel cell systems rely on reforming of the fuel via combustion to generate syngas for electrochemical power generation. Procedures were developed to assess the combustion by-products under a wide range of conditions. While theoretical and computational procedures have been developed for assessing fuel-rich combustion exhaust in these applications, experimental techniques have also emerged. The experimental procedures often rely upon a gas chromatograph or mass spectrometer analysis of the flame and exhaust to assess the combustion process as a fuel reformer and means of heat generation. The experimental techniques developed in these areas have been applied anew for the development of the micro-tubular flame-assisted fuel cell. The protocol discussed in this work builds on past techniques to specify a procedure for characterizing fuel-rich combustion exhaust and developing a model fuel-rich combustion exhaust for use in flame-assisted fuel cell testing. The development of the procedure and its applications and limitations are discussed.

Introduzione

Solido celle a combustibile ossido (SOFC) innovazioni sono stati segnalati negli ultimi anni come la tecnologia continua a svilupparsi. Tra i numerosi vantaggi, SOFC sono diventati noti per l'efficienza del carburante alta, basse emissioni e flessibilità ridotto di carburante rispetto ad altre tecniche di produzione di energia di combustione basato 1. Inoltre, SOFC scalabili garantendo la massima efficienza del carburante anche a piccole scale. Purtroppo, le limitazioni in infrastrutture per l'idrogeno corrente hanno creato la necessità di sistemi di alimentazione riforma che spesso sono inefficienti. Un recente sviluppo è il micro-tubolare celle a combustibile fiamma assistita (MT-FFC) ha riportato nel precedente lavoro dell'autore 2. La MT-FFC è il primo esempio di una cella a combustibile fiamma assistita (FFC), che si basa sui benefici della cella a combustibile fiamma diretta originale (DFFC), che fornisce la generazione di calore e combustibile riforma tramite combustione 3. La configurazione DFFC pone un SOFC a diretto contatto con una fiamma aperta al envir ambientebiente. La fiamma ossida parzialmente idrocarburi più pesanti per creare H 2 e CO, che può essere utilizzato direttamente nel SOFC con minore potenziale di coking carbonica rispetto al puro metano o altri idrocarburi più pesanti. Inoltre, la fiamma fornisce l'energia termica necessaria per portare il SOFC alla sua temperatura di esercizio. Una recente modifica all'originale DFFC verificato spostando il SOFC fuori dalla regione di fiamma e canalizzare lo scarico di combustione al SOFC per creare il FFC 2. A differenza del DFFC, la combustione avviene in una camera parzialmente chiuso (anziché l'ambiente) in modo che il rapporto tra carburante e aria può essere controllato e scarico può essere direttamente alimentato alla cella a combustibile senza combustione completa verificano. FFC hanno vantaggi aggiuntivi, tra cui l'utilizzo di carburante e ad alto rendimento elettrico rispetto a DFFCs 2.

Come un settore emergente della ricerca, tecniche sperimentali sono necessari in grado di valutare il potenziale di mt-FFCs per le future applicazioni di generazione di energia. Queste tecniche richiedono un'analisi di ossidazione parziale, o la combustione ricca di combustibile e il gas di scarico che è stato identificato come un modo di generare H 2 e CO, noto anche come syngas, insieme con CO 2 e H 2 O. Il syngas possono essere utilizzati direttamente nelle celle a combustibile per la produzione di energia. L'analisi dei gas di scarico di combustione ricchi di combustibile è stato ben definito negli ultimi anni ed è stata effettuata teoricamente 4, computazionalmente 5,6 e sperimentalmente 7 per vari scopi diversi. Molti degli studi teorici e computazionali hanno fatto affidamento su analisi equilibrio chimico (CEA) per valutare le specie di prodotti di combustione che sono energeticamente favorevole, e modelli cinetici chimici per meccanismi di reazione. Mentre questi metodi sono stati molto utili, molte tecnologie emergenti hanno fatto affidamento sulla tecniche sperimentali durante la ricerca e sviluppo. Tecniche sperimentali in genere si basano su analisi del gas di scarico di combustione utilizzando un gascromatografo (GC) 7 o uno spettrometro di massa (MS) 8. O il GC linea / siringa o la sonda MS viene inserito nello scarico di combustione e le misurazioni vengono effettuate per valutare la concentrazione di specie. L'applicazione delle tecniche sperimentali è stato comune nel settore della produzione di energia su piccola scala. Alcuni esempi includono combustori micro che sono stati sviluppati per operare con singoli SOFC camera 7,9 e DFFCs 10-15. L'analisi del gas di scarico di combustione avviene in un'ampia gamma di condizioni operative comprese diverse temperature, portate e rapporti di equivalenza.

Nel campo della ricerca DFFC, combustibile ed ossidante può essere parzialmente premiscelato o non premiscelata, con il bruciatore aperta verso l'ambiente che garantisce la combustione completa. Con la necessità di analizzare la composizione di fiamma, un MS è stato utilizzato in molti casi per DFFC ricerca e combustione analisi 16. Il recente sviluppo più del FFC differisce basandosi sulla combustione premiscelata con il bruciatore in un ambiente parzialmente chiuso per impedire l'ossidazione completa del combustibile. Di conseguenza, è necessaria l'analisi del gas di scarico di combustione in un ambiente controllato privo di perdite d'aria. Tecniche sperimentali sviluppati per questo scopo si basano sulle tecniche precedenti utilizzati per la ricerca di combustione micro con l'analisi GC dei gas di scarico di combustione a diversi rapporti di equivalenza. L'analisi GC porta alla caratterizzazione della composizione di scarico di combustione (cioè la percentuale in volume di ciascun componente dello scarico compreso CO 2, H 2 O, N 2, etc.) Questa analisi consente per la miscelazione di gas separati secondo i rapporti misurati dal GC per creare uno scarico di combustione ricca di carburante del modello per la futura ricerca FFC.

I protocolli per l'analisi esausti di combustione ricchi di combustibile, sviluppando un modello ricco di combustibile scarico della combustione e applicazione lo scarico per il test SOFC sono stabiliti in questo documento. le sfide comuni e le limitazioni sono discussi in queste tecniche.

Protocollo

1. I calcoli di combustione

- Selezionare combustibile per l'analisi. Qui, scegliete il metano come combustibile di riferimento, ma i principi sono trasferibili ad altri idrocarburi.

- Con 1 mole di metano come combustibile, equazione di bilancio (1) per la combustione stechiometrica per ottenere l'equazione (2).

- Calcolare il rapporto aria-carburante stechiometrico per (F / A stoich.) Come nell'equazione 3 per la combustione del metano dividendo la massa di metano dalla massa d'aria. Per calcolare il numeratore è il numero di moli di metano volte la massa molare del metano (16 g · mol -1) e denominatore è il numero di moli di volte ossigeno massa molare di ossigeno (32 g · mol -1) più il numero di moli di tempi di azoto della massa molare di azoto (28 g · mol -1).

- Al fine di variare il rapporto di equivalenza (equazione 4), variare sia la portata dell'aria, la portata di combustibile o entrambi simultaneamente. In genere, fissare una delle grandezze e variare l'altro. Determinare se fissare sia la portata di combustibile o aria per il bruciatore. Per questo esperimento, fissare il tasso del flusso di carburante a 10 L / min e lasciare che la portata d'aria di variare in questa configurazione.

- Con il tasso di carburante di flusso, F, fisso (10 L / min), F / A stoica. calcolato (0,0583), e data la definizione del rapporto di equivalenza, calcolare la portata d'aria, una per ciascun rapporto di equivalenza da testare. L'equazione (5) fornisce un modo diretto di calcolo della portata d'aria in l / min per ciascun rapporto di equivalenza ei risultati sono mostrati per un rapporto di equivalenza di 1 per stechiometria.

NOTA: La Flamm superioreLimite capacità (o limite superiore di esplosione) è il rapporto di equivalenza ricco che può essere bruciato senza tempra la fiamma in assenza di un catalizzatore. i rapporti di equivalenza maggiori possono essere ottenuti con l'uso di un catalizzatore, ma solo la combustione non catalitica è descritto in questo documento. Consultare la letteratura per valutare il limite di infiammabilità superiore per il carburante scelto.

Setup 2. combustione caratterizzazione sperimentale

- Selezionare controllori di flusso di massa (MFC) per il metano e l'aria in base ai tassi di flusso ottenuti nella Fase 1.5. Usare cautela quando si seleziona una dimensione MFC per garantire che il MFC non sarà operativo nella parte bassa della sua gamma (<10% del valore di fondo scala) durante il test. Per questo caso specifico, usare 40 L / min e 200 l / min MFC rispettivamente per il metano e aria,.

- Collegare le MFC ai serbatoi di metano e aria tramite tubi in rame.

- Impostare i regolatori sui serbatoi di metano e aerei per la pressione appropriata per il MFC come specificatodal costruttore. In questo caso, impostare la pressione a 138 kPa (20 psi).

- Calibrare le MFC per garantire portate accurate.

- Costruire la camera di combustione. Per questo esperimento, sviluppare una camera di combustione 914 mm di lunghezza con un diametro di uscita 168 millimetri.

- porti trapano per analisi scarico della combustione e per il posizionamento della termocoppia lungo la lunghezza della camera di combustione. Il numero esatto e la distanza necessaria dipende dalle dimensioni della fiamma e le finalità dell'esperimento. Per questa configurazione, spaziali primi 5 termocoppie posizionate più vicino alla zona di combustione 7 mm. Lo spazio gli ultimi 6 termocoppie 14 mm. Utilizzare la stessa distanza per le luci di scarico.

- Inserire le termocoppie tipo K nella camera di combustione attraverso i fori della porta. Allineare la punta della termocoppia al centro della camera di combustione. Dimensioni dei fori delle porte per adattarsi alla termocoppia e sigillare con puntali in metallo ad alta temperatura e dadi per evitare perdite.

- Connect i K-tipo termocoppie direttamente al modulo di acquisizione dati.

- Collegare il modulo di acquisizione dati al computer tramite l'unità USB.

- Attaccare una valvola unidirezionale nel percorso tubo di rame dopo il MFC carburante e appena prima del bruciatore. Orientare la valvola in modo che il flusso può muovere solo dalla MFC. Le valvole unidirezionali sono un importante elemento di sicurezza per prevenire il flash.

- Controllare il tubo di rame, prima e dopo l'installazione MFC per perdite. Usare acqua e sapone applicato con un pennello per il tubo per rilevare le perdite come perdite creerebbero bolle.

- Collegare la camera di combustione e bruciatore ai controllori di flusso di massa tramite un tubo di rame.

- Dopo aver completato la configurazione della camera di combustione, selezionare una delle luci di scarico per i test. Collegare questa porta per tubi di rame che si estende fino al porto di analisi GC.

- Selezionare una siringa per tirare lo scarico dalla camera di combustione e spingerlo nel GC per l'analisi. Per questo esperimento, utilizzare un25 ml siringa.

- Inserire una valvola a tre vie in linea con i tubi di rame che collega la porta di scarico al GC. Collegare un'estremità della valvola a due vie per il GC, la seconda per la luce di scarico ed il terzo alla siringa 25 ml. Collegare il tubo di rame alla valvola a 3 vie. Usare la siringa per aspirare gas di scarico della combustione dalla camera e poi spingerlo nella GC per l'analisi.

- Collegare la valvola a 3 vie per la GC e la siringa. Azionare lo stantuffo della siringa per garantire un funzionamento efficace.

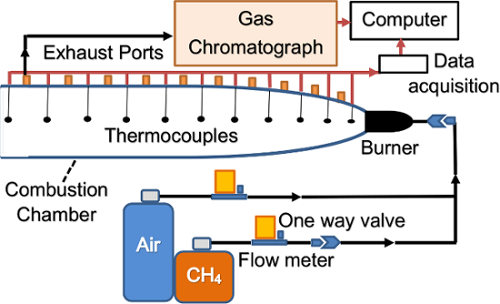

NOTA: Uno schema semplificato della configurazione è mostrata in Figura 1.

Flussi di Figura 1. caratterizzazione combustione sperimentale impostazione schematica. La combustione caratterizzazione apparato sperimentale che mostra schema di carburante, aria e di scarico (frecce nere) e flussi di dati (frecce rosse). valvole unidirezionali sono utilizzati per prevenire il flash. Clicca qui per vedere una versione più grande di questa figura.

3. Caratterizzazione combustione Experiment

- Prima della prova, spingere lo stantuffo della siringa completamente e aprire la valvola a tre vie sul lato scarico.

- Ruotare il MFC aria su prima ad una portata di 86,5 L / min.

- Ruotare metano MFC a una portata di 10 L / min. Questo crea un rapporto di equivalenza premiscelata di 1,10, un po miscela ricca, che è più facile da accendere.

- Attivare termocoppie sul tramite il modulo computer per iniziare la registrazione dei dati.

- Accendere la miscela alla fine della camera di combustione con un leggero butano. Dopo l'accensione, la fiamma deve stabilizzarsi nella parte anteriore del bruciatore.

- Regolare il rapporto di equivalenza regolando la portata di aria lentamente dal valore iniziale di 86,5 L / min al valore desiderato. Fare attenzione a non muoversi troppo velocemente o andare al di fuori del infiammlimiti ility che causerebbero fiamma tempra.

- Registrare la lettura della temperatura in un file di dati dopo le termocoppie temperature stabilizzano.

- Ancora una volta, tirare lo stantuffo della siringa per estrarre gas di scarico di combustione dalla luce di scarico.

- Dopo l'estrazione del gas di scarico di combustione, aprire la valvola a tre vie per il lato GC e chiudere il lato scarico.

- Spingere lo stantuffo della siringa finché non chiude completamente e tutto il scarico è stato inviato al GC.

- Ripetere i passaggi 3,8-3,10 finché tutti i gas residui del tubo di rame che collega il porto con il GC è stato rimosso. Una semplice analisi del volume interno del tubo di rame rispetto al volume della siringa indica quante volte i passaggi 3,8-3,10 bisogno di essere ripetuto.

- Dopo aver rimosso tutti i gas residui nel tubo estrarre un campione di scarico finale per l'analisi. Spingere il gas di scarico nel GC e girare il GC di modalità di analisi 7,17.

- Registrare i dati di GC di risparmioi dati di analisi GC.

- Ripetere i passaggi 3,1-3,13 fino a quando tutti i rapporti di equivalenza desiderati vengono testati.

4. Sviluppo del modello di combustione di scarico

- Tracciare il gas di scarico della combustione percentuale in volume specie per osservare le tendenze.

- Determinare il valore di concentrazione limite per lo scarico modello di combustione. Nello sviluppo di un combustibile di scarico modello di combustione per l'analisi iniziale MT-FFC, solo i componenti che appaiono in proporzioni significative (> 1%) sono inclusi nel combustibile modello.

- Per il combustibile modello di scegliere solo i rapporti di equivalenza che generano idrogeno significativa e monossido di carbonio (> 1% per ogni componente) nello scarico.

- Registrare la percentuale di volume per ciascuno dei componenti dei gas di scarico che soddisfano i criteri di 4.3.

Imposta cellulare Test 5. Fuel

- Determinare gli intervalli di portata per ogni gas. Moltiplicare il volume percentuale ottenuta dai risultati delle analisi GC di tegli totale portata del gas di scarico di combustione modello desiderato all'interno di ogni cella a combustibile.

- Valutare la gamma di portate per ciascuna specie di scarico di combustione per determinare la portata massima e minima per ciascuna specie.

- Selezionare i misuratori di portata in base agli stessi principi descritti al punto 2.1.

- Costruire l'apparato di test collegando i misuratori di portata ai serbatoi di gas via tubo di rame.

- Impostare i regolatori di pressione del gas al valore prescritto per i misuratori di portata.

- Posizionare valvole unidirezionali nel percorso tubo di rame valle di ciascun flussometro usando un gas combustibile.

- Collegare tutte le porte di uscita flussometro insieme tramite tubo di rame ed un collettore.

- Impostare la SOFC micro-tubolare all'interno del tubo di acciaio avente un diametro interno appena più grande diametro esterno della cella a combustibile. Sigillare la cella a combustibile al tubo d'acciaio con adesivo in ceramica.

- Collegare il tubo d'acciaio con micro-SOFC tubolare a un pezzo di ceramica refrattaria materiale per tenere la cella a combustibile nel forno.

- Utilizzare il 4 Sonda tecnica 10,11 con fili di raccolta e di rilevamento di tensione di corrente collegati alla SOFC micro-tubolare a 2 fili sul l'anodo e 2 fili sul catodo. Assicurarsi che i fili non si incrociano creando corti.

- Collegare i quattro fili ai quattro sonde del potenziostato 10,11.

- Collegare potenziostato al computer 10,11.

- Inserire una termocoppia nel forno con la punta toccare l'esterno del 10,11 SOFC elettrolita micro-tubolare.

- Attaccare fili della termocoppia al modulo di acquisizione dati.

- Collegare il modulo di acquisizione dati al computer tramite la porta USB.

NOTA: la figura 2 è uno schema semplificato che mostra la configurazione di test mT-FFC. Con il combustibile modello sviluppato e la configurazione stabilita per controllare il flusso di carburante modello per la cella a combustibile, il test può procedere secondo f convenzionaleuel metodi di prova delle cellule. Questi metodi sono ben stabiliti in letteratura e non si ripeteranno qui.

Figura 2. Micro-tubolare fiamma assistita configurazione test fuel cell schematica. Flussi di H 2, CO, CO 2, N 2 (frecce nere) sono regolati con un MFC e una valvola unidirezionale per impedire un ritorno di fiamma. flusso elettroni (linea verde) dal SOFC nel forno alla potenziostato e di nuovo al SOFC. Flusso di dati termocoppia e dati elettrochimica è rappresentata da frecce rosse. Clicca qui per vedere una versione più grande di questa figura.

Risultati

La camera di caratterizzazione di combustione deve essere controllato prima della prova ai rapporti di equivalenza desiderate per riflusso di aria nella camera o altre perdite d'aria durante la prova. I processi di combustione in camere aperte sono noti per essere quasi isobarica. Come risultato, la pressione all'interno della camera di combustione può non essere sufficiente a garantire che l'aria dall'ambiente esterno è back-fluisce nella camera di combustione dalla ca...

Discussione

Il protocollo discusso qui è un importante ponte tra la ricerca precedente caratterizzazione di combustione e la sperimentazione di celle a combustibile. L'uso di combustione per il carburante riforma e il test delle celle a combustibile è stata applicata da diversi anni in DFFC configurazioni 10-15. Tuttavia, la caratterizzazione del processo di combustione in DFFCs riguarda principalmente caratterizzazione in-situ della composizione di fiamma 16 e utilizza un MS 8. Poich...

Divulgazioni

The authors have nothing to disclose.

Riconoscimenti

This work is supported by an agreement with Syracuse University awarded by the Syracuse Center of Excellence in Energy and Environmental Systems with funding under prime award number DE-EE0006031 from the US Department of Energy and matching funding under award number 53367 from the New York State Energy Research and Development Authority (NYSERDA), contract 61736 from NYSERDA, and an award from Empire State Development's Division of Science, Technology and Innovation (NYSTAR) through the Syracuse Center of Excellence, under award number #C120183. This work is supported by the National Science Foundation Graduate Research Fellowship Program under Grant No. 1247399.

Materiali

| Name | Company | Catalog Number | Comments |

| Gas chromotograph | SRI Instruments, Inc. | SRI 8610C | |

| K type thermocouples | Omega | KQXL-116G-6 | Custom length |

| K type thermocouple extension wire | Omega | EXTT-K-20-SLE-100 | |

| Mass flow controller | Omega | FMA5427 | 0-40 L/min (N2) Used for methane |

| Mass flow controller | Omega | FMA5443 | 0-200 L/min (N2) Used for air |

| Mass flow controller | Omega | FMA5402A | 0-10 ml/min (N2) Used for CO |

| Mass flow controller | Brooks Instrument | SLA5850 | 200 SCCM (Propane) Used for CO2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 5 L/min (Air) Used for N2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 500 SCCM (N2) Used for H2 |

| Regulator | Harris Products Group | HP721-125-350-F | Methane tank |

| Regulator | Harris Products Group | HP702-050-590-E | Air tank |

| Regulator | Airgas | Y11-SR145B | CO tank |

| Regulator | Harris Products Group | HP702-050-320-E | CO2 tank |

| Regulator | Airgas | Y12-215B | N2 tank |

| Regulator | Harris Products Group | HP702-015-350-D | H2 tank |

| Methane, Compressed, Ultra high purity | Airgas | UN1971 | Extremely Flammable |

| Air, Compressed, Ultra pure | Airgas | UN1002 | Not classified as hazardous to health. |

| CO, Compressed, Ultra high purity | Airgas | UN1016 | Toxic by inhalation, Extremely flammable |

| CO2, Compressed, Research grade | Airgas | UN1013 | Asphyxiant in high concentrations |

| N2, Compressed, Ultra high purity | Airgas | UN1066 | Not classified as hazardous to health. |

| H2, Compressed, Ultra high purity | Airgas | UN1049 | Extremely flammable, burns with invisible flame |

| Source meter | Tektronix, Inc. | Keithley 2420 | Connects to computer via USB |

| Horizontal split tube furnace | MTI Corportation | OTF-1200X | |

| Data acquisition | National Instruments | NI cDAQ-9172 | Connects to computer via USB |

| Thermocouple input | National Instruments | NI 9211 | Connects to cDAQ-9172 |

| Computer control for Mass Flow Controllers | National Instruments | NI 9263 | Connects to cDAQ-9172 Computer control for Mass Flow Controllers |

| Testing software | National Instruments | LabVIEW 8.6 | |

| Ceramabond | Aremco | 552-VFG | 1 Pint |

Riferimenti

- Gorte, R. J. Recent developments towards commercialization of solid oxide fuel cells. AIChE J. 51 (9), 2377-2381 (2005).

- Milcarek, R. J., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Micro-tubular flame-assisted fuel cells for micro-combined heat and power systems. J. Power Sources. 306, 148-151 (2016).

- Horiuchi, M., Suganuma, S., Watanabe, M. Electrochemical power generation directly from combustion flame of gases, liquids, and solids. J. Electrochem. Soc. 151 (9), A1402-A1405 (2004).

- Starik, A. M., Kuleshov, P. S., Loukhovitski, B. I., Titova, N. S. Theoretical study of partial oxidation of methane by non-equilibrium oxygen plasma to produce hydrogen rich syngas. Int. J. Hydrogen Energy. 40 (32), 9872-9884 (2015).

- Katta, V. R., et al. On flames established with jet in cross flow of fuel-rich combustion. Fuel. 150, 360-369 (2015).

- Maruta, K., et al. Extinction limits of catalytic combustion in microchannels. P. Combustion Institute. 29 (1), 957-963 (2002).

- Ahn, J., Eastwood, C., Sitzki, L., Ronney, P. D. Gas-phase and catalytic combustion in heat-recirculating burners. P. Combustion Institute. 30 (2), 2463-2472 (2005).

- Kӧhler, M., Oßwald, P., Xu, H., Kathrotia, T., Hasse, C. Speciation data for fuel-rich methane oxy-combustion and reforming under prototypical partial oxidation conditions. Chemical Engineering Science. 139, 249-260 (2016).

- Ahn, J., Ronney, P. D., Shao, Z., Haile, S. M. A thermally self-sustaining miniature solid oxide fuel cell. J. Fuel Cell Science and Technology. 6 (4), 041004 (2009).

- Wang, K., Milcarek, R. J., Zeng, P., Ahn, J. Flame-assisted fuel cells running methane. Int. J. Hydrogen Energy. 40 (13), 4659-4665 (2015).

- Wang, K., Zeng, P., Ahn, J. High performance direct flame fuel cell using a propane flame. P. Combust. Inst. 32 (2), 3431-3437 (2011).

- Wang, Y. Q., Shi, Y. X., Yu, X. K., Cai, N. S., Li, S. Q. Integration of solid oxide fuel cells with multi-element diffusion flame burners. J. Electochem. Soc. 160 (11), F1241-F1244 (2013).

- Horiuchi, M., et al. Performance of a solid oxide fuel cell couple operated via in situ catalytic partial oxidation of n-butane. J. Power Sources. 189 (2), 950-957 (2009).

- Wang, Y., et al. The study of portable direct-flame solid oxide fuel cell (DF-SOFC) stack with butane fuel. J. Fuel Chem. Technol. 42 (9), 1135-1139 (2014).

- Wang, K., et al. A high-performance no-chamber fuel cell operated on ethanol flame. J. Power Sources. 177 (1), 33-39 (2008).

- Sun, L., Hao, Y., Zhang, C., Ran, R., Shao, Z. Coking-free direct-methanol-flame fuel cell with traditional nickel-cermet anode. Int. J. Hydrogen Energy. 35 (15), 7971-7981 (2010).

- Zeng, P., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Effects of sintering temperature on the performance of SrSc0.1Co0.9O3-δ oxygen semipermeable membrane. Braz. J. Chem. Eng. 32 (3), 757-765 (2015).

- Turns, S. R. . An Introduction to Combustion: Concepts and Applications. , (2000).

- Glassman, I., Yetter, R. A., Glumac, N. G. . Combustion. , (2015).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon