Method Article

Преобразование органических остатков домашнего хозяйства в замену торфа

В этой статье

Резюме

Представлен протокол гидротермальной карбонизации растительных пищевых отходов в автоклаве с последующей сухой термической обработкой при 275 градусах Цельсия в реакторе непрерывного потока, внося в себя летучие органические вещества. Цель состоит в том, чтобы произвести углеродный материал, подходящий в качестве продукта поправки почвы или компонента субстрата.

Аннотация

Описана двухступенчатая процедура синтеза углеродного материала с аналогичным составом и свойствами, как торф. Произведенный гидроуголь становится пригодным для сельскохозяйственного применения путем удаления ингибирующих веществ растений. Влажные бытовые отходы, такие как кожура фруктов, кофейная гуща, несъедобные растительные части или влажный лигноцеллюлезный материал в целом, обрабатываются при наличии воды при 215 кв. и 21 бар в автоклаве, т.е. гидротермальной карбонизации. Все эти остатки имеют значительное содержание воды до 90 вес % (WT%). Добавление воды расширяет процедуру на более сухие материалы, такие как скорлупа или даже садовые обрезания и компостируемых полимеров, т.е. полиэтиленовый пакет для сбора остатков.

Как правило, полученный углеродный материал, называемый гидрохаром, оказывает негативное влияние на рост растений при добавлении в почву. Предполагается, что этот эффект вызван адсорбированы фитотоксические соединения. Простое послелечение в инертной атмосфере (отсутствие кислорода) при 275 градусах Цельсия удаляет эти вещества. Поэтому сырой гидроуголь помещается на стеклянную фрит вертикального трубчатого кварцевого реактора. Поток азотного газа применяется в направлении вниз потока. Трубка нагревается до нужной температуры с помощью нагревательной мантии до одного часа.

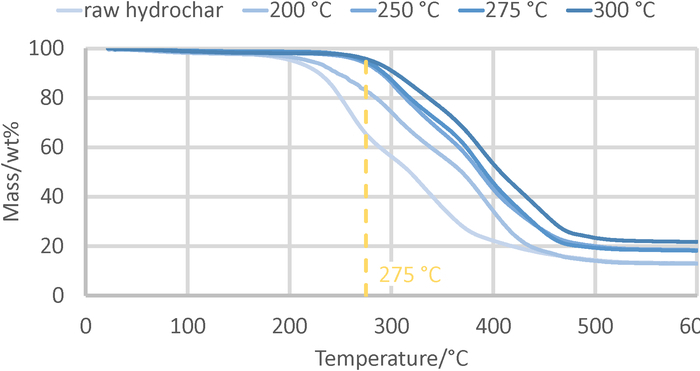

Успех термической обработки легко поддается количественной оценке с помощью термогравиметрии (ТГ), проводимой в воздухе. Потеря веса определяется при температуре 275 градусов по Цельсию, так как летучие содержимое десуровано. Его количество уменьшается в конечном материале, по сравнению с необработанным гидрохаром.

Двухступенчатая обработка преобразует остатки домашних хозяйств, в том числе компостируемые мешки, используемые для их сбора, в углеродный материал, который может служить в качестве промоутера роста растений и, в то же время, в качестве поглотителя углерода для смягчения последствий изменения климата.

Введение

Гидротермальная карбонизация (HTC) является новой технологией для управления отходами влажных, lignocellulosic ресурсов. Эта технология была вновь открыта Антониетти и Titirici и применяется к сосновым иглам, сосновые шиши, дубовые листья и апельсиновая корка1. Тем самым, биомасса преобразуется в гидроугля, углеродосолообразного твердого аналогичного лигнита2,3 или торф4,5. С тех пор многие остаточные запасы сырья были обработаны, такие как агропромышленные отходы6,7,8, органическая фракция твердых бытовых отходов (OFMSW)9, или бумажный завод шлам10. Технология также используется в качестве биомассы предварительной обработки для пиролиза и газификации11. Кроме того, процедура обеспечивает современные нанотехнологии материалов из однородных возобновляемых ресурсов, таких как сахар или целлюлоза. Эти передовые материалы имеют потенциал для будущих применений в качестве электродов для аккумуляторных батарей, топливных элементов или суперконденсаторов, хранения газа, датчиков или доставки лекарств12,13.

Гидроуголь является углеродным материалом и как таковой может использоваться в качестве возобновляемого твердого топлива, особенно при изготовлении из низкоценных, неоднородных ресурсов с переменным (сезонным или региональным) составом. Однако производство гидроугля и его применение в почве вместо его немедленного сжигания вносят тройной вклад в смягчение последствий изменения климата. Во-первых, выбор HTC в качестве технологии управления отходами позволяет избежать выбросов мощного метана парниковых газов во время компостирования или неконтролируемого разложения14,15. Во-вторых, избегая сгорания гидроугля после короткого периода времени и применяя его к почве, удаляет углекислый газ из атмосферы в течение более длительного периода времени, т.е. он состоит в реальном улавливании и хранении углерода (CCS)16,17. В-третьих, в целом, угольистые почвы являются более плодородными почвами (черными почвами) и увеличением роста растений. 18 лет , 19 Это снижает использование удобрений и выбросы двуокиси углерода, связанные с их производством, помимо сохранения ресурсов. Кроме того, дополнительный рост растений удаляет больше углекислого газа из атмосферы.

Хотя совершенно ясно, что существует много очевидных аргументов в пользу применения гидроугля к почве, материал включает в себя неудобства: сырой гидроуголь не ведет себя точно так же, как биоуголь, который производится пиролизом. Гидроуголь не дает явно увеличить рост растений или даже хуже, часто это вызывает довольно негативный эффект20,21,22. Поэтому фермерам не рекомендуется применять его, а тем более платить за него деньги. К счастью, этот недостаток можно смягчить или устранить. Самый простой подход заключается в том, чтобы просто ждать второго цикла выращивания22. Кроме того, мойки20,21,22,23 или совместного компостирования24 являются успешными лечения для этой цели. Тем не менее, все эти процедуры требуют времени или производить водно-сводной поток, который требует дальнейшего ухода.

Недавно было показано, что сырой гидроуголь может подвергаться мягкой термальной послеобработки25. Цель этой процедуры состоит в том, чтобы просто обезвредить нежелательные летучие и вредные вещества. В результате концентрированный поток в основном органического вещества может быть валоризирован термически на месте. Таким образом, энергетический баланс завода HTC улучшается и любой экологический риск бокового потока предотвращается. Испытания на прорастание показывают, что лечение успешно проводится при температуре 275 градусов Цельсия или выше.

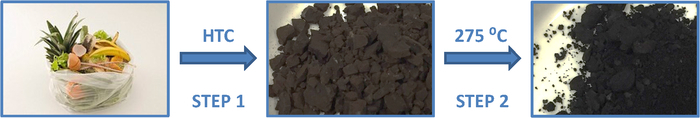

Настоящий протокол (см. рисунок1) включает в себя два шага реакции и один простой аналитический метод для оценки исхода реакции. На первом этапе биомасса преобразуется в сырой гидроугольник в автоклаве при 215 градусах Цельсия и при 21-барном давлении. Здесь остатки домашнего хозяйства используются в качестве исходного материала. К ним относятся все виды растительных материалов, таких как фруктовые пилинги, фруктовые камни, несъедобные растительные части, кофейная гуща, кухонная бумага, компостируемые полиэтиленовые пакеты и т.д. Углеродный материал собирается путем фильтрации и сушат. Для второго шага он помещается на стеклянную фрит вертикального трубного реактора, применяя поток газа в направлении нисходящего потока. Трубка нагревается до 275 градусов по Цельсию в течение 1 ч. Полученное твердое тело анализируется термогравиметрией (ТГ) в воздухе. Материальные потери до 275 градусов по Цельсию количественно и по сравнению с потерей наблюдается с необработанным гидрохаром. Углеродный материал может быть дополнительно характеризуется элементарным анализом (C, H, N и S), содержанием золы и составом золы (в основном Ca, Al, Si и P).

протокол

1. Гидротермальная карбонизация остатков домашних хозяйств

- Расчет подходящего количества воды и биомассы для реакционной смеси.

- Реакционная смесь должна заполнить половину объема автоклава. Предположим, что плотность смеси составляет примерно 1 г/мл, и вычислите количество по весу. Приблизительно 80 вт% должна быть вода, а остальные твердые вещества. Общее содержание воды не имеет решающего значения и может варьироваться от 70 до 85 вт%.

- Выберите биомассу из кухонных остатков, таких как фруктовые пилинги или несъедобные растительные части. С целью вычислить точный баланс массы для раздела 1, высушите образец биомассы при температуре 100–105 градусов по Цельсию в духовке в течение 2 ч или на ночь. Полученная масса является твердым веществом биомассы. Кроме того, используйте литературные данные (точность снижается).

- Рассчитайте, сколько мокрой биомассы требуется для зарядки автоклава с 20 WT% твердого вещества и сколько воды должно быть введено вместе с ним. Рассчитайте, сколько воды требуется для достижения желаемого количества воды в реакторе.

- Зарядка автоклава.

ВНИМАНИЕ: Автоклав должен быть обеспечен разрывом диска с давлением разрыва 50 бар.- Взвешивать биомассу и воду, как рассчитывается в шаге 1.1.3 и ввести как в автоклав.

- Закройте автоклав и надавите на него азотом до 20 бар. Подтвердите, что нет потери давления более 30 мин. Это гарантирует, что судно будет должным образом закрыто без каких-либо утечек. Отпустите давление и снова закройте сосуд.

- Реакция на карбонизацию.

- Включите перемешивание. Нагрейте автоклав до 215 градусов по Цельсию в течение 30 минут и поддерживать температуру, по крайней мере 4 ч или на ночь.

- Мониторинг давления в течение первых 2 ч. В целом, он следует кривой давления пара воды до 21 бар. Если давление не увеличивается, либо отопление не работает правильно, либо судно не закрывается должным образом. Если это произойдет, остановите реакцию и проверьте нагревание и уплотнение.

- В редких случаях, например, если биомасса подвержена декарбоксилизации, максимальное давление может быть на 5-10 бар выше, чем 21 бар, вызванный давлением пара на 215 градусов по Цельсию. Если давление превышает 35 бар, выключите отопление и прервите реакцию. После того, как он остыл до комнатной температуры, осторожно отпустите оставшееся давление и начните снова со ступени 1.3.1.

- Восстановление сырого гидроугля.

- Когда автоклав остынет до комнатной температуры при естественном охлаждении, тщательно отпустите любое остаточное давление и откройте автоклав.

- Отделить твердую и жидкую путем вакуумную фильтрацию с воронкой Бухнера. Утилизировать жидкую фазу в качестве водиного раствора среди опасных лабораторных отходов.

- Высушите твердый при температуре от 100 до 105 градусов по Цельсию в духовке в течение 2 ч или на ночь. Рассчитайте баланс массы первого шага, т.е. гидротермальной карбонизации (раздел 1). Для этого учитывайте сухой вес биомассы и сухой вес продукта.

2. Термическая обработка сырого гидроугля в пакетном режиме

- Взвесить 1 г сухого сырого гидроугля и поместите его на стеклянный фрит трубчатого кварцевого реактора (пакетного реактора).

- Для больших количеств, таких как от 10 до 20 г, используйте гранулированный материал размером от 0,2 до 6 мм. В противном случае возникновение предпочтительных каналов может препятствовать однородной обработке образца.

- Поместите нагревательную мантию реактора и соедините поток азота вниз потока 20 мл/мин. Поместите небольшой стакан под розетку реактора для сбора сгущенных жидкостей. Охлаждение не требуется.

- Аспирировать газы на розетке и проводить их в выхлопных или поместить весь реактор в выхлопной капот. Нагрейте реактор до 275 градусов по Цельсию с пандусом 10 градусов/мин. Поддерживать температуру в течение 1 ч.

- Когда охлаждается до комнатной температуры снова, отключить поток газа. Откажитесь от жидкости, собранной в стакане, на негалогенированные органические остатки. Восстановить углеродный материал и взвесить его. Рассчитайте баланс массы для раздела 2, т.е. термической обработки, от используемых и полученных масс, а также для общей реакции массы, полученной в термической обработке и сухой биомассы, используемой в шаге карбонизации.

3. Анализ конечного продукта по термогравиметрии (TG)

- Измельчите продукт в ступке и взвесите 10 мг образца в горниле аппарата.

- Поместите тигель в автосэмпере аппарата TG и выберите условия анализа: отрегулируйте максимальную температуру до 600 градусов по Цельсию и нанисните воздух в качестве газа и температурный пандус 10 градусов/мин.

- Начните анализ.

- Количественное снижение массы на 275 градусов по Цельсию в кривой TG путем расчета разницы между первоначальным весом и той, которая наблюдается при такой температуре (см. рисунок 2). Выразить массовую потерю в процентах от первоначального веса. Сравните значения обработанных и сырых образцов. Наблюдается явное сокращение.

Результаты

Настоящий протокол предусматривает гидроугольную энергию, подходящую для сельскохозяйственных применений в два этапа(рисунок1): гидротермальная карбонизация, за которой следует термальная послеобработка. В реакции на карбонизацию влажная лигноцеллюлезная биомасса превращается в углеродный материал. Успех реакции можно определить с помощью простого визуального осмотра: твердый образец должен стать коричневатым, и чем темнее коричневый цвет, тем более продвинута реакция на карбонизацию. Степень карбонизации зависит от тяжести реакции, на которую может повлиять время реакции; более длительное время реакции, например, в одночасье, обеспечивает оптимальный исход реакции. Более высокая степень карбонизации всегда связана с более низкой урожайностью массы.

Давление во время реакции должно увеличиться по крайней мере до 21 бар, который является аутогенным давлением пара на 215 градусов по Цельсию. Однако в целом давление увеличивается сверх этого значения, как показано в таблице1. Реакционное давление как-то непредсказуемо и зависит от вида биомассы и ее состояния деградации. Вполне вероятно, что образование постоянных газов, таких как углекислый газ несет ответственность за повышение давления и увеличение давления во время реакции (в отношении давления пара 21 бар) остается после охлаждения автоклава (Таблица 1 ; уменьшается за счет регулировки к более низкой температуре). Повышенное давление может негативно сказаться на массовой урожайности твердых веществ (сырье преобразуется в газообразный углекислый газ), но кроме этого, это не наносит ущерба общей цели. Явным ограничением повышения давления является предел безопасности реакционного аппарата, например, взрывное давление разрыва диска. Небольшие утечки могут быть причиной того, что 21-бар давление не достигается. Тем не менее, давление должно достигать по крайней мере 15 бар.

Массовая урожайность карбонизации включает в себя широкий диапазон от 30 до 90 вт%, как правило, от 50 до 65 вт%(таблица 1). Массовый выход, как правило, выше для более древесного материала с более высоким содержанием лигнина и ниже для чистых полимеров сахара (поляцеталов), таких как крахмал. Например, более низкие урожаи наблюдаются для листьев или компостируемых мешков. Кроме того, тяжесть реакции влияет на выход массы. Как уже упоминалось, длительное время реакции снижает урожайность массы по сравнению с урожайностью, полученной в результате более коротких реакций.

При желании сырой гидроуголь можно химически охарактеризовать с помощью элементарного анализа26,27. Таким образом, содержание углерода свидетельствует о степени карбонизации. Лигноцеллюлозная биомасса имеет содержание углерода (на сухой и беззоле) в 45 вт%. Это значение может быть увеличено до 60 или 65 вт% по HTC. Значения выше 65 вт% указывают на уже продвинутую карбонизацию с точки зрения HTC. Например, данные см. Таблица 2.

Лигноцеллюлозная биомасса может использоваться в качестве "чистых образцов" для гидротермальной карбонизации, как описано в настоящем протоколе. Это может представлять особый интерес для изучения поведения определенного типа биомассы. Однако на практике обрабатываются смеси типов биомассы. Поэтому в настоящем протоколе использовался образец гидроугля с промышленного экспериментального завода. Характеристики этого гидроугля приведены в таблице 3.

Термическая послеобработка, вторая ступень этого протокола, была проведена при различных температурах, в диапазоне от 200 до 300 градусов по Цельсию, 275 градусов по Цельсию является необходимой и достаточной температурой25. Из таблицы 4 видно, что при повышении температуры с 200 до 250 градусов по Цельсию, 275 градусов по Цельсию и 300 градусов по Цельсию и с почти 90 вт% до 73 вт%, 74 вт% и 60 вт% соответственно. Однако, из-за неоднородности биомассы, и других возможных вкладов от кухни остатки смеси, это значение не полностью воспроизводимых и может варьироваться в диапазоне от 70 Вт% до 80 Вт% для лечения на 275 градусов по Цельсию.

В стакане, размещенном под розеткой реактора, собирается коричневая жидкость, которая отделяется на две фазы при стоянии: желтую нижнюю вакосото-фазу и верхнюю темно-коричневую органическую фазу. Урожайность жидкости варьируется от 8 вт% до 30 вт% для температурного диапазона от 200 до 300 градусов по Цельсию, и в среднем около 20wt% для лечения на 275 КС (Таблица 4).

Видно, что массовый баланс термической обработки не достигает 100 вт, а подсовещет до 90-95 вт. Возможно, причиной разрыва является образование от 5 до 10 вт% углекислого газа, производимого в виде декарбоксиления. Кроме того, летучие соединения, такие как вода, не конденсируются полностью с настройкой реакции.

Конечный продукт может быть проанализирован на его фитотоксичность по тесту на прорастание Цуккони28. Короче говоря, семена подвергаются воздействию вавных экстрактов и влияние на рост корней количественно (через несколько дней или недель). При этом для быстрой оценки исхода реакции используется простой, стандартный анализ, а именно анализ термогравиметрии (ТГ). Таким образом, небольшой образец подвергается воздействию воздушного потока при повышении температуры (например, до 600 градусов по Цельсию) и контролируется снижение веса.

Типичные графики TG для различных образцов гидроугля отображаются на рисунке 2. Массовая потеря для сырого гидроугля начинается примерно с 200 градусов по Цельсию и достигает почти 50% при 300 градусах Цельсия. Для образца, обработанного при 200 градусах по Цельсию во время шага 2, потеря массы начинается снова при 200 градусах Цельсия, но при 300 градусах 70% остается. Образцы, обработанные при более высокой температуре во время внедравливой 2-й ступени, начинают терять массу во время анализа ТГ при более высокой температуре и примерно на 90% остаются при температуре 300 градусов по Цельсию. Таким образом, можно увидеть, что потеря летучих веществ между 200 и 300 градусов по Цельсию уменьшается при сравнении одного для обработанных образцов с необработанным гидрохаром. Ликвидация этого летучих материалов была целью термической обработки и аналитический метод подтверждает его успех однозначно28.

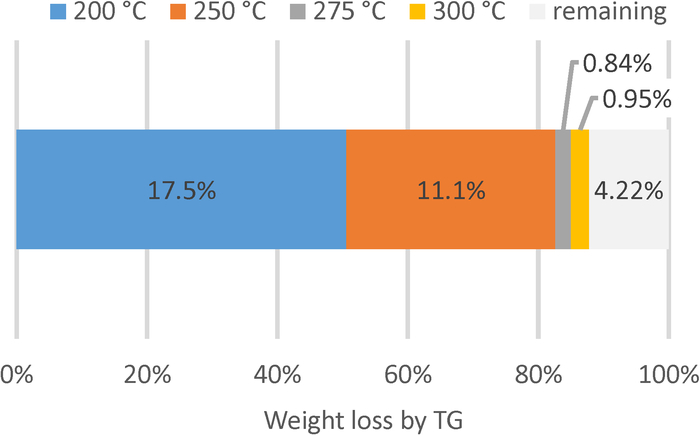

Для количественной оценки, потеря массы на 275 градусов по Цельсию может быть определена с помощью графика TG(рисунок 2). На рисунке 3, весь бар представляет собой массовую потерю для необработанной гидроугля образец (34,6 Вт%). После обработки при 200 градусах Цельсия, массовая потеря составила 17,1 вт% от общей массы в указанных аналитических условиях. Это соответствует снижению волатильности на 17,5 процентных пункта по отношению к сырому гидросахару. После лечения на 250, 275 и 300 градусов по Цельсию, соответствующие потери массы составил6,01, 5,17, и 4,22 Вт% от общей массы, соответственно. Можно сделать вывод, что при лечении при 200 градусах Цельсия удалено 50 вт% этих летучих веществ, а при 250 градусах Цельсия удалено более 80 вт. Дальнейшее повышение температуры привело лишь к небольшим изменениям.

Рисунок 1: Схематическое описание протокола.

Остатки лигноцеллюлезной биомассы, производимые домашними хозяйствами, преобразуются путем гидротермальной карбонизации (HTC) в сырой гидроугольник, который представляется в процессе отделки, состоящей в термальной пост-обработке при 275 градусах По Цельсия при отсутствии воды. Пожалуйста, нажмите здесь, чтобы просмотреть большую версию этой цифры.

Рисунок 2: Термогравиметрический анализ образцов гидроугля.

Кривые показывают потерю веса, когда сырой гидроуголь и образцы, обработанные при различных температурах, подвергались воздействию воздуха при повышении температуры. Значения, наблюдаемые на уровне 275 градусов по Цельсию, были использованы для сравнения эффективности лечения на рисунке 3. Пожалуйста, нажмите здесь, чтобы просмотреть большую версию этой цифры.

Рисунок 3: Потеря веса до 275 градусов по Цельсию при анализе гидроугля термогравиметрией.

Сырой гидроуголь и образцы, обработанные при разных температурах, были проанализированы термогравиметрией (ТГ). Вся панель соответствует сумме, ликвидированной в необработанном гидроугле до 275 градусов по Цельсию во время анализа TG (см. рисунок 2). Это количество может быть уменьшено путем термической обработки образцов гидроугля: приблизительно на 50 вт%, а именно на 17,5 процентных пункта, на обработку при 200 кс (синий цвет); еще 11,1 процентных пункта к лечению при 250 градусах По Цельсия (красный цвет); Дальнейшее повышение температуры температуры лечения показывает лишь минимальные эффекты, а именно 0,84 и 0,95 процентных пункта для лечения при температуре 275 градусов по Цельсию (серый) и 300 градусов по Цельсию (оранжевый), соответственно. Пожалуйста, нажмите здесь, чтобы просмотреть большую версию этой цифры.

| Образец | Влаги | Добавлена вода | Общее количество воды | Давление (горячее/холодное) | Урожайность твердого (сухого) | Урожайность твердого (сухого) | |

| Сырья | (g) | (Wt%) | (g) | (Wt%) | (бар) | (g) | (Wt%) |

| Остатки фруктов | |||||||

| Фисташковые снаряды | 5.00 5.00 | 8.0 | 10.1 | 69,5 | 22/0 | 2.28 | 49 |

| Оливковые камни | 5.10 5,10 | 9.0 | 10.1 | 69,5 | 31/9 | 2.55 | 55 лет |

| Ядро абрикоса | 8.74 | 11.5 | 3,33 | 35,9 | 26/13 | 2.56 | 33 |

| Сливовые камни | 4,95 | 33.6 Для | 10.2 | 78,3 | 28/9 | 2.11 | 64 |

| Вишневые камни | 7,61 | 45,8 | 4.03 4.03 | 64,6 | 30/10 | 2.62 | 64 |

| Камни Нисперо | 10.7 | 53.0 | 2.41 | 61,6 | 40/14 | 2.57 | 51 год |

| Нектариновые камни | 9.65 90.03.2018 | 48,6 | 5.44 | 67.1 | 27/10 | 3.30 33.20.20.2 | 67 |

| Банановая кожа | 15.2 | 89.0 | 2.27 | 90.4.2.2.2.2.2 | 25/9 | 0,93 | 56 |

| Кожа дыни | 16.1 | 87.4 | 2.32 | 89.0 | 24/8 | 0,64 | 32 год |

| Ананасовое ядро | 15.5 | 86.1 | 2.15 | 87,8 | 26/9 | 1.30 1,30 | 60 лет |

| Растительные остатки, растения и травянистый материал | |||||||

| Пальмовые листья | 12.6 | 55.1 | 2.17 | 61,7 | 42/17 | 4,95 | 87 |

| Пальмы | 15.0 | 78,5 | 2.11 | 81.2 | 23/4 | 1,47 | 45 г. |

| Листья ананаса | 15.4 | 78,4 | 1,74 | 80.6 | 21/8 | 1.00 | 30 год |

| Кофейная площадка | 10.8 | 60,9 | 5.08 | 73.4 | 20/9 | 2.73 | 65 |

| Листья Артишока | 15.1 | 80.2 | 2.18 | 82,7 | 31/9 | 1.53 | 51 год |

| Листья салата | 15.3 | 91.3.03.2.2.2. | 1,77 | 92.2 | 20/5 | 0,39 | 29 |

| Листья Кальота | 15.0 | 72,7 | 2.80 02.80 | 77.0 | 29/11 | 1.54 | 38 |

| Стручки из бес. | 15.1 | 82.6 | 2.30 23.03.2016 | 84,9 | 31/4 | 1,43 | 55 лет |

| Компостируемые сумки | |||||||

| Компостируемый мешок для повседневного использования | 5.01 | 0.00 | 10.0 | 66,7 | 20/4 | 2.08 | 42 г. |

| Сумка для компостирования | 2.50 20.03.2016 | 0.00 | 5.00 5.00 | 66,7 | 16/3 | 0,92 | 37 |

| Компостируемая кофейная капсула (с кофейной погодой) | 5,56 | 31.4 | 8.05 | 72.0 | 26/7 | 1.19 19.10.2018 | 31 год |

Таблица 1: Экспериментальные данные по гидротермальной карбонизации.

Количество твердой материи и воды, используемой для реакций и урожайности гидроугля. Значение давления указывает на максимальное давление, наблюдаваемое при нагревании до 215 градусов по Цельсию (горячий) и после охлаждения автоклава до комнатной температуры (холодной).

| C (даф) | H (даф) | N (даф) | S (даф) | |

| Сырья | (Wt%) | (Wt%) | (Wt%) | (Wt%) |

| Остатки фруктов | ||||

| Фисташковые снаряды | 68,0 | 4,66 | 0,34 | 0.00 |

| Оливковые камни | 70.0 | 5,97 | 0,81 | 0.00 |

| Ядро абрикоса | 68,6 | 6.16 6.16 | 2.21 | 0.00 |

| Сливовые камни | 69,8 | 6.44 Часть | 1,48 | 0,01 |

| Вишневые камни | 67.4 | 5,52 | 1.13 | 0.00 |

| Камни Нисперо | 67.1 | 5,47 | 1.90 | 0,03 |

| Нектариновые камни | 68,8 | 5.39 05.39 .39 | 0,88 | 0,04 |

| Банановая кожа | 71,7 | 6.41 | 2.91 | 0,06 |

| Кожа дыни | 69.1 | 6.24 | 2.56 | 0,08 |

| Ананасовое ядро | 68,3 | 5,33 | 1.54 | 0,02 |

| Растительные остатки, растения и травянистый материал | ||||

| Пальмовые листья | 63,7 | 6.47 | 2,65 | 0,20 |

| Пальмы | 63.2 | 6.09 6.09 | 2.02 | 0,03 |

| Листья ананаса | 60.0 | 6.52 | 2.24 | 0,11 |

| Кофейная площадка | 66,8 | 6,63 | 3.54 | 0,17 |

| Листья Артишока | 63.2 | 5,77 | 3.28 | 0,13 |

| Листья салата | 57,8 | 6.09 6.09 | 3,48 | 0,18 |

| Листья Кальота | 63,9 | 5,82 | 3.79 | 0,55 |

| Стручки из бес. | 68,0 | 6.17 Г. | 4.18 Год | 0,14 |

| Компостируемые сумки | ||||

| Компостируемый мешок для повседневного использования | 56,8 | 5.15 15.12.2018 | 0,09 | 0.00 |

| Сумка для компостирования | 61.1 | 5,38 | 0,09 | 0.00 |

| Компостируемая кофейная капсула (с кофейной погодой) | 60,5 | 5,57 | 2.56 | 0.00 |

Таблица 2: Элементарный анализ образцов гидроугля.

| Свойство | Единицы | Значение |

| Содержание золы (сухая основа; 815 градусов по Цельсию) | (Wt%) | 12.9 Для того, чтобы |

| Летучие вещества (сухая основа; 900 градусов по Цельсию) | (Wt%) | 66,4 |

| Фиксированный углерод (сухая основа) | (Wt%) | 20.8 |

| C (даф) | (Wt%) | 66.1 |

| H (даф) | (Wt%) | 7.4 |

| N (даф) | (Wt%) | 3.0 |

| S (даф) | (Wt%) | 0,2 |

Таблица 3: Прокси-анализ и элементарный анализ образца гидроугля, используемого в термической обработке28.

| Урожайность | Урожайность | |||||||||||||

| начальная масса (гидрохар) | Температура | окончательная масса (гидрочар) | массовая жидкость | Af | ИЗ | массовый баланс | выход твердых | выход жидкости | Af | ИЗ | ||||

| Запись | (g) | (К) | (g) | (g) | (g) | (g) | [%] | (Wt%) | (Wt%) | (Wt%) | (Wt%) | |||

| 1 | 15.3 | 275 | 11.0 | 3.14 3.14 | 0,125 | 3.02 Для | 92.2 | 71,7 | 20.5 | 0,82 | 19.7 | |||

| 2 | 20.5 | 275 | 15.6 | 3,82 | 0,74 | 3.05 3,05 | 94.4.2.2.2.2.2 | 75,8 | 18.6 Для того, чтобы | 3,61 | 14.9 Для того, чтобы | |||

| 3 | 30.7 Для того, чтобы | 275 | 22.5 | 6.79 | 1.01 | 5,78 | 95,6 | 73,5 | 22.1 | 3.29 20.03.2016 | 18,8 | |||

| 4 | 15,7 | 200 г. | 13,7 | 1.27 | 0,26 | 1.01 | 95,8 | 87,7 | 8.10 8.10 | 1.66 | 6.44 Часть | |||

| 5 | 15.3 | 250 г. | 11.2 | 3,27 | 0,25 | 3.02 Для | 94,5 | 73.2 | 21.3.2.2.2.2.2 | 1,63 | 19.7 | |||

| 6 | 15.0 | 300 г. | 9.07 9.07 | 4.46 | 0,593 | 3,87 | 90.1 | 60,4 | 29.7 | 3,95 | 25.8 | |||

| 7а | 15.3 | 275 | 11.8 | 1.79 | 1.02 | 0,77 | 88,9 | 77.2 | 11,7 | 6,68 | 5.05 Г. | |||

| выполненный с гидрохаром произведенным от prunings сада вместо OFMSW. | ||||||||||||||

Таблица 4: Экспериментальные данные термической обработки.

После реакции, твердые и жидкости восстанавливается. При стоянии жидкость отделяется в водиную (АФ) и органическую фракцию (OF). Недостающее количество объясняется постоянным образованием газа, например, углекислым газом и неполным конденсацией летучих веществ, таких как вода.

Обсуждение

Гидротермальная карбонизация является очень устойчивым методом и всегда обеспечивает углеродосоизоляционный продукт, т.е. гидрохар. Однако урожайность и свойства гидроугля могут варьироваться не только из-за условий реакции или контроля реакции, но и из-за неоднородности и изменения биомассы. Например, урожайность массы и содержание C могут быть выше для лигноцеллюлезной биомассы с более высоким содержанием лигнина или древесных материалов.

В случае, если желательно повысить степень карбонизации (количественно евразийный с помощью элементарного анализа), гидроугольник может быть повторно представлен к реакции на карбонизацию. Кроме того, в будущих реакциях время реакции может быть продлено или температура реакции может быть увеличена (осторожность, аутогенное давление воды увеличивается экспоненциально с температурой).

Результат термической обработки также зависит от состава сырья. Например, если биомасса включает в себя другие органические компоненты, такие как растительное масло, термическая обработка будет отделять эти летучие соединения от твердых и потеря массы будет больше.

В настоящем протоколе оба шага выполняются в пакетном режиме. Для промышленного применения весь производственный процесс должен осуществляться в непрерывном режиме. Гидротермальная карбонизация уже осуществляется как непрерывный процесс26,27,но термическая обработка все еще должна быть разработана далее. Конечная цель заключается в преобразовании OFMSW в углеродосоводческом материале с торфяными свойствами, с тем чтобы использование торфа (считается ископаемым материалом) увеличивается в сельском хозяйстве и садоводстве с явными преимуществами для окружающей среды и в качестве вкладчика в климат смягчение последствий.

Раскрытие информации

Мариса Эрнандес и Борха Оливер-Томас являются сотрудниками Ingelia SL, которые производятся гидроугольные образцы, используемые в этой статье. Мария Консуэло Эрнандес-Сото, Эстефания Понсе и Майкл Ренц не имеют ничего раскрывать.

Благодарности

Авторы признательны за финансовую поддержку, полученную от Европейской комиссии в рамках CharM и AdvCharM программы Климат-KIC и от Министерства науки, инноваций и университетов Испании в рамках RTC-2017-6087-5 "Investigacion, Desarrollo электронной Innovacion Orientada лос Retos де ла Сосьедад "Программа и в рамках программы Северо Очоа (SEV-2016-0683).

Материалы

| Name | Company | Catalog Number | Comments |

| Autoclave with a vessel volume of 100 to 500 mL | |||

| Continuous flow tubular calcination reactor with glass frit | Cuartz tube: 37 cm long, 20 mm outer diameter, glass frit (3 mm thickness) at 22 cm from the top of the tube | ||

| Vacuum filtration system | Buchner funnel, filter paper, filter flask | ||

| Oven for drying samples at 100 °C | |||

| Thermogravimetric analyzer | E.g. Netzsch STA 449F3 Jupiter with Netzsch STA 449F3 software and Netzsch ASC Manager software for autosampler control | ||

| Any king of vegetable biomass (for examples see tables 1 and 2) including: | |||

| Compostable plastic bags from BASF | |||

| Plastic bags for collection of the organic fraction in households, provided by local waste managers | |||

| Compostable coffee capsules ecovio (BASF) |

Ссылки

- Titirici, M. M., Thomas, A., Yu, S. H., Mueller, J. O., Antonietti, M. A. Direct Synthesis of Mesoporous Carbons with Bicontinuous Pore Morphology from Crude Plant Material by Hydrothermal Carbonization. Chemistry of Materials. 19 (17), 4205-4212 (2007).

- Düdder, H., Wütscher, A., Stoll, R., Muhler, M. Synthesis and characterization of lignite-like fuels obtained by hydrothermal carbonization of cellulose. Fuel. 171, 54-58 (2016).

- Funke, A., Ziegler, F. Hydrothermal carbonization of biomass: a summary and discussion of chemical mechanisms for process engineering. Biofuels, Bioproducts and Biorefining. 4 (2), 160-177 (2010).

- Titirici, M. M., Thomas, A., Antonietti, M. Back in the black: Hydrothermal carbonization of plant material as an efficient chemical process to treat the CO2 problem?. New Journal of Chemistry. 31 (6), 787-789 (2007).

- Gruda, N. Current and future perspective of growing media in Europe. Acta Horticulturae. 960, 37-43 (2012).

- Benavente, V., Calabuig, E., Fullana, A. Upgrading of moist agro-industrial wastes by hydrothermal carbonization. Journal of Analytical and Applied Pyrolysis. 113, 89-98 (2015).

- Volpe, M., et al. One stage olive mill waste streams valorisation via hydrothermal carbonisation. Waste Management. 80, 224-234 (2018).

- Sabio, E., Álvarez-Murillo, A., Román, S., Ledesma, B. Conversion of tomato-peel waste into solid fuel by hydrothermal carbonization: Influence of the processing variables. Waste Management. 47, 122-132 (2016).

- Lucian, M., et al. Impact of hydrothermal carbonization conditions on the formation of hydrochars and secondary chars from the organic fraction of municipal solid waste. Fuel. 233, 257-268 (2018).

- Mäkelä, M., Forsberg, J., Söderberg, C., Larsson, S. H., Dahl, O. Process water properties from hydrothermal carbonization of chemical sludge from a pulp and board mill. Bioresource Technology. 263, 654-659 (2018).

- Ulbrich, M., Preßl, D., Fendt, S., Gaderer, M., Spliethoff, H. Impact of HTC reaction conditions on the hydrochar properties and CO2 gasification properties of spent grains. Fuel Processing Technology. 167, 663-669 (2017).

- Hu, B., et al. Engineering carbon materials from the hydrothermal carbonization process of biomass. Advanced Materials. 22 (7), 813-828 (2010).

- Sevilla, M., Fuertes, A. B., Rezan, D. C., Titirici, M. M. Applications of Hydrothermal Carbon in Modern Nanotechnology. Sustainable Carbon Materials from Hydrothermal Processes. , 213-294 (2013).

- Sánchez, A., et al. Greenhouse gas emissions from organic waste composting. Environmental Chemistry Letters. 13 (3), 223-238 (2015).

- Andersen, J. K., Boldrin, A., Christensen, T. H., Scheutz, C. Greenhouse gas emissions from home composting of organic household waste. Waste Management. 30 (12), 2475-2482 (2010).

- Owsianiak, M., Brooks, J., Renz, M., Laurent, A. Evaluating climate change mitigation potential of hydrochars: compounding insights from three different indicators. GCB Bioenergy. 10, 230-245 (2018).

- Lorenz, K., Lal, R. Biochar application to soil for climate change mitigation by soil organic carbon sequestration. Journal of Plant Nutrition and Soil Science. 177 (5), 651-670 (2014).

- Solomon, D., et al. Indigenous African soil enrichment as a climate-smart sustainable agriculture alternative. Frontiers in Ecology and the Environment. 14 (2), 71-76 (2016).

- Glaser, B., Haumaier, L., Guggenberger, G., Zech, W. The “Terra Preta” phenomenon: a model for sustainable agriculture in the humid tropics. Naturwissenschaften. 88 (1), 37-41 (2001).

- Fornes, F., Belda, R. M. Acidification with nitric acid improves chemical characteristics and reduces phytotoxicity of alkaline chars. Journal of Environmental Management. 191, 237-243 (2017).

- Fornes, F., Belda, R. M., Fernández de Córdova, P., Cebolla-Cornejo, J. Assessment of biochar and hydrochar as minor to major constituents of growing media for containerized tomato production. Journal of the Science of Food and Agriculture. 97 (11), 3675-3684 (2017).

- Busch, D., Kammann, C., Grünhage, L., Müller, C. Simple biotoxicity tests for evaluation of carbonaceous soil additives: Establishment and reproducibility of four test procedures. Journal of Environmental Quality. 41 (4), 1023-1032 (2012).

- Dalias, P., Prasad, M., Mumme, J., Kern, J., Stylianou, M., Christou, A. Low-cost post-treatments improve the efficacy of hydrochar as peat replacement in growing media. Journal of Environmental Chemical Engineering. 6 (5), 6647 (2018).

- Busch, D., Stark, A., Kammann, C. I., Glaser, B. Genotoxic and phytotoxic risk assessment of fresh and treated hydrochar from hydrothermal carbonization compared to biochar from pyrolysis. Ecotoxicology and Environmental Safety. 97, 59 (2013).

- Hitzl, M., Mendez, A., Owsianiak, M., Renz, M. Making hydrochar suitable for agricultural soil: A thermal treatment to remove organic phytotoxic compounds. Journal of Environmental Chemical Engineering. 6 (6), 7029-7034 (2018).

- Hitzl, M., Corma, A., Pomares, F., Renz, M. The hydrothermal carbonization (HTC) plant as a decentral biorefinery for wet biomass. Catalysis Today. 257 (P2), 154-159 (2015).

- Burguete, P., et al. Fuel and chemicals from wet lignocellulosic biomass waste streams by hydrothermal carbonization. Green Chemistry. 18 (4), 1051-1060 (2016).

- Zucconi, F., Monaco, A., Forte, M., De Bertoldi, M. Phytotoxins during the stabilization of organic matter. Composting of Agricultural and Other Wastes. , (1985).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеThis article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены