Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Şekil Bellek İncelenmesi Tabanlı Elastocaloric Soğutma Süreçler ve Model Doğrulama için Deneysel Yöntemler

Bu Makalede

Özet

Experimental methods for investigation of solid state cooling processes and characterization of elastocaloric material properties of Shape Memory Alloys (SMA) are presented. A custom-built test rig has been designed for controlling and comprehensive monitoring of elastocaloric cooling processes. Furthermore, it provides a validation platform for thermomechanically coupled modeling approaches.

Özet

elastocaloric soğutma işlemleri geleneksel buhar sıkıştırmalı bazlı soğutma işlemine çevre dostu bir alternatif olma potansiyeline sahip Memory alaşımlar (SMA) şekillendirin. Nikel-Titanyum (NiTi) göre alaşım sistemleri, özellikle de, büyük bir elastocaloric etkilerini göstermektedir. Ayrıca, etkin bir solid-state bazlı soğutma sürecinin geliştirilmesi için gerekli malzeme özelliği büyük gizli ısıları sergiler. Bir bilimsel deney donanımı bu süreçleri ve smas içinde elastocaloric etkilerini araştırmak amacıyla tasarlanmıştır. gerçekleştirilen test donanımı, bir SMA mekanik yükleme ve boşaltma döngüleri bağımsız denetim yanı sıra SMA soğutma elemanları ve bir ısı kaynağı / lavabo arasındaki iletken ısı transferini sağlar. test düzeneği mekanik ve termal parametrelerinin senkronize tartabilen kapsamlı bir izleme sistemi ile donatılmıştır. proses bağımlı mekanik iş belirlemeye ek olarak, sistem, aynı zamanda ÖLÇME sağlarYüksek performanslı bir kızıl ötesi kamera aracılığıyla elastocaloric soğutma etkisi termal ısı yönlerini t. ortamdan verimli ısı transferi için önemli hem de soğutulacak - bu yerelleştirme ve fiyat etkileri çizimler izin verir, çünkü bu kombinasyon, özellikle ilgi çekicidir.

sunulan çalışma, farklı malzeme ve örnek geometrilerde elastocaloric malzeme özelliklerini belirlemek için deneysel bir yöntem açıklanır. Bundan başka, test düzeneği farklı soğutma işlemi değişiklikleri araştırmak için kullanılır. tanıtılan analiz yöntemleri süreç verimliliği üzerinde bir malzemenin, sürecin farklı göz ve ilgili sınır şartı etkiler sağlar. (Bir termomekanik birleştiğinde sonlu eleman modelinin) simülasyon sonuçları ile deneysel verilerin karşılaştırılması elastocaloric etkisi altında yatan fiziği daha iyi anlaşılması için izin verir. Buna ek olarak, deneysel sonuçlar, hem de bulgular baSimülasyon sonuçlarına sed, malzeme özelliklerini geliştirmek için kullanılır.

Giriş

ferroic malzemelere dayanan katı hal soğutma işlemleri geleneksel buhar sıkıştırmalı bazlı sürecine çevre dostu alternatifler potansiyel var. Ferroic malzemeleri manyetokalorik Elektrokalorik ve elastocaloric etkileri, 1, 2, hem de multicaloric malzeme davranışı 3 olarak tanımlanan bu etkilerin kombinasyonu sergileyebilir. ": Soğutma Yeni Kavramlar Ferroic Malzeme Kalorili Etkileri" 4 ferroic malzemelerde farklı kalori etkileri halen Alman Bilim Vakfı (DFG) Öncelikli programının SPP 1599 bir parçası olarak araştırılmaktadır. Bu program kapsamında incelenmiştir Bellek Alaşımları (SMA) nedeniyle büyük gizli ısıları 5 özellikle Ni-Ti tabanlı alaşımları, büyük elastocaloric etkiler göstermedi şekillendirin. Yüksek gerilme oranlarında gerinme-uyarılı faz dönüşümü, Şekil 1 'de gösterildiği gibi, SMA önemli ısı değişikliklerine yol açar.martensite Östenitten adyabatik, ekzotermik faz dönüşümü SMA sıcaklığı artırır. martensite gelen endotermik dönüşüm önemli bir sıcaklık azalmasına yol açar ostenite. Bu elastocaloric malzeme özellikleri katı hal uygun bir mekanik yükleme ve boşaltma döngüsü uygulayarak işlemleri soğutma için kullanılır. Şekil 2 Brayton çevrimi sonrasında, tipik elastocaloric soğutma devrini gösterir. yüksüz ısı kaynağı ve soğuk arasındaki ısı transferi, düşük sıcaklık seviyelerinde gerçekleşecek SMA. Bir sonraki aşamada, SMA bir temassız durumdadır ve hızlı, adyabatik yükleme SMA önemli bir sıcaklık artışına neden olur. SMA sürekli zorlanma sıcak SMA ve ısı emici yer almaktadir arasındaki sonraki ısı transferi. Isı transferi tamamlandığında, hızlı, adyabatik boşaltma aşağıdaki soğutma c bunun, ısı kaynağının sıcaklığının altında SMA önemli bir sıcaklık düşüşüne yol açarycle ve başlayabilirsiniz ısı kaynağı ile ısı transferi. elastocaloric soğutma işleminin verimliliği için gerekli mekanik çalışma ve emilen ısı bağlıdır.

İlk olarak, çekme testleri sırasında sıcaklık alanını takip deneyler farklı oranlarda SMA şeritler ve teller gerilme testleri sırasında lokal sıcaklık doruklarına oluşumunu belirlemek amacı ile, Shaw ve diğ., 6, 7 ile yapıldı. uygulanan deneysel yöntem termografik ölçümler vasıtasıyla sıcaklık alanlarının eşzamanlı edinimi ile mekanik parametrelerin (stres, strain ve strain rate) ölçümü birleştirdi. Bir çekme test makinesi ile SMA numunenin yüklenmesi ve boşaltılması sırasında, bir kızılötesi (IR) kamera SMA numunenin IR görüntüleri elde etmek için kullanıldı. Bu teknik sıcaklık zirveleri genleşme oranına bağlı oluşumun soruşturma sağlar. sıcaklık dağılımının ölçülmesiÖrnek elastocaloric etkilerinin araştırılması ve malzemenin soğutulması özelliklerinin tayini için son derece önemlidir. Yerel bir sıcaklık ölçümü - bir temas sıcaklık ölçümü uygulayarak - malzemenin soğutma özelliklerini karakterize etmek için yeterli değildir. Sıcaklık alanının ölçümü Cui ve arkadaşları tarafından kullanılmıştır. 8, Ni-Ti teller elastocaloric etkilerinin incelenmesi için. Ayrıca, Ossmer ve ark., 9, 10 termografik sıcaklık ölçümleri aynı zamanda yüksek zorlanma da adyabatik faz dönüşümlerinin araştırılması için IR kamera yüksek kare hızları gereken ince filmlerin tabanlı Ni-Ti elastocaloric etkilerinin araştırılması için uygun olduğunu gösterdi oranları. Bu teknik elastocaloric miktarlarda soruşturma ve solid-state tabanlı ısı transferi ve üzerinde önemli bir etkiye sahip sıcaklık profilinin homojenliği için izin verirelastocaloric işlemlerin verimi.

malzemenin soğutma verimliliği stres / streyn ölçümleri hem de (göz ısı değişimi ve malzemenin ısı kapasitesi alınarak belirlenebilir) ısıya dayalı gereken işi hesaplanmasıyla belirlenebilir. Ancak, deneysel yöntem süreç koşulları altında elastocaloric malzemenin soruşturma izin vermez. Bu SMA ve soğutma etkisi verimliliği üzerinde önemli bir etkiye sahip bir ısı kaynağı arasında bir ısı transferi dahildir.

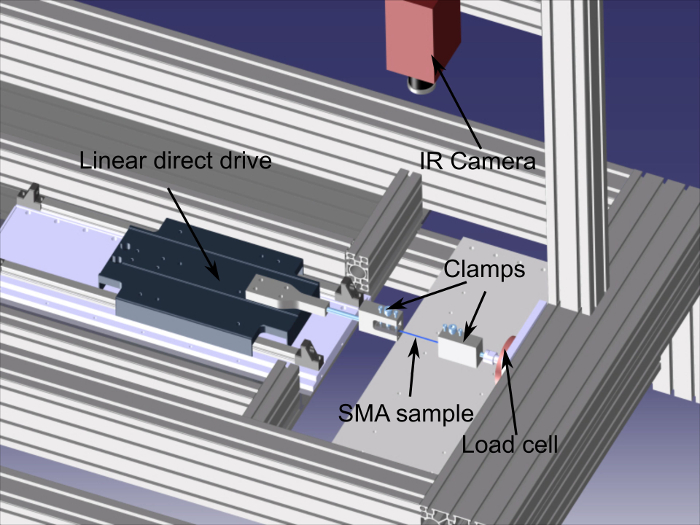

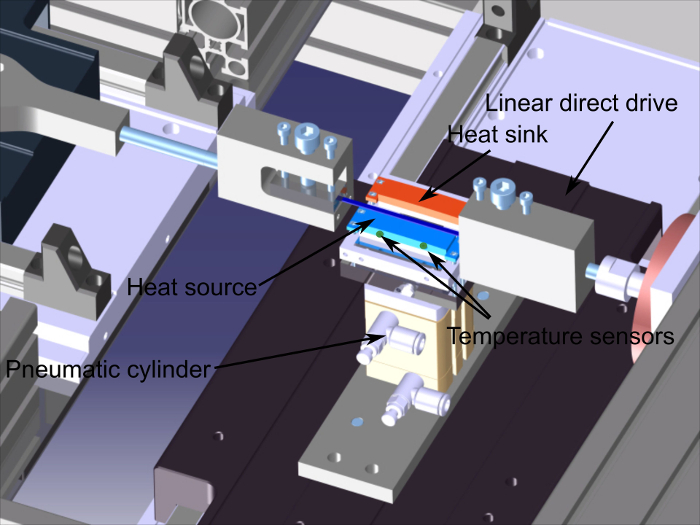

Soğutma işlemi koşulları malzeme karakterizasyonu ve elastocaloric soğutma işlemleri araştırılması mevcut herhangi bir ticari sistem incelenmiştir edilemez katı hal bazlı ısı transferi sağlayan bir deney takımı gerektirir. Bu amaçla, yeni bir test platformu geliştirilmiştir. Şekil 3'te gösterildiği gibi, test düzeneği iki düzeyde ayarlanır. UppeR düzeyi temel elastocaloric malzemesi karakterizasyonu ve ilk eğitim prosedürlere izin, daha önce tarif edilen yönteme benzer şekilde (bakınız Şekil 4). Kur bir lineer doğrudan yükleme kapasitesine sahip sürücü ve 1 sn gerilme oranlarında SMA boşaltma ile donatılmıştır -1 (Şekil 5). Tipik örnek uzunluğu 90 mm iken doğrusal doğrudan tahrik, en fazla 1.8 mm 2 kesitli örneklerin soruşturma sağlar. tipik gerilme testleri için kullanılan vidalı sürücüler aksine - lineer doğrudan tahrik avantajı yüksek hız ve yüksek ivme olduğunu. Bundan başka, bir yük hücresi, hem de lineer tahrik entegre konum ölçüm sistemi, mekanik ölçüm verileri sağlar. Yüksek çözünürlüklü IR kamera (1280 x 1024 piksel) (gerekli sıcaklık aralığında) 400 Hz ile SMA sıcaklık profilini ölçmek için kullanılır. Bir res ile bir mikroskop lens kullanımı15 mm / piksel züm yerel sıcaklık etkileri soruşturma sağlar. Test teçhizat alt düzey SMA ve ısı kaynağı / soğutucu arasındaki iletken ısı transferini alternatif sağlayan bir mekanizma içermektedir (Şekil 6 ve 7). Alt düzeyinde doğrusal doğrudan tahrik pnömatik silindir asansörleri ise, soğutucu SMA ısı kaynağı arasında SMA geçer ve ısı kaynağı / lavabo (Şekil 8) düşürür. Her ayar elemanı, farklı soğutma işlemi varyasyonları araştırılması için ayn ayrı denetlenebilir. Kapsamlı ölçüm sistemi mekanik parametrelerin ölçümleri sağlar: aktüatör pozisyonu, aktüatör hızı, SMA yükleme kuvveti, SMA ve ısı kaynağı / ısı transferi sırasında lavabo arasındaki temas kuvveti yanı sıra termal parametrelerle (yani, ısı kaynağı / lavabo, sıcaklık dağılımı içindeki sıcaklıklar SMA yüzeyi ve ısı kaynağı / sink). Bilimsel test platformun daha ayrıntılı bir açıklaması Schmidt ve ark. 11 'de verilmiştir.

Test teçhizat üst düzey Şekil 5. Şema yükleme ve entegre pozisyon ölçüm sistemi ile SMA örnek boşaltılması için lineer doğrudan tahrikli.; gerilme kuvvetlerinin ölçümü için bir yük hücresi, yanı sıra sıcaklık profili satın almalar için yüksek çözünürlüklü kızılötesi kamera (1280 x 1024 piksel).

Test teçhizat alt düzeyde 7. Düzeni Şekil lineer doğrudan tahrik soğutucu ve ısı kaynağı arasında geçiş yapmak için.; Bir pnömatik silindir SMA örnek ve ısı kaynağı / lavabo ile ilişki kurmak; sıcaklık sensörleri ısı emici / sou entegre edilmiştirrce blokların çekirdek sıcaklığını ölçmek için. SMA ve ısı kaynağı arasındaki temas kuvvetini ölçmek için bir sıkıştırma yük hücresi / lavabo ısı transfer mekanizması entegre ve bu düzeni görünür değil.

test donanımı farklı alaşım bileşimleri ve örneklem büyüklüğü yanı sıra geometriler (şeritler, teller) soruşturma sağlar. Ayrıca, kurulum elastocaloric malzeme ve soğutma işlemlerinin kapsamlı araştırmalar sağlar. daha önce açıklanan deneyler yapılabilir ve yürütme adım adım bu yazının protokol bölümünde tarif edilecektir.

Malzeme stabilizasyon:

Kararlı malzeme davranışı soğutma sistemlerinde elastocaloric malzemelerin kullanımı için çok önemlidir. Bu amaçla, mekanik sabitleme işlemi uygulanır. Bu işlem sırasında malzeme mekanik yükleme ve boşaltma döngüleri geçer ve bir faz gerçekleştirirÖstenitten dönüşüm martensite. Malzeme istikrar, güçlü bir oran bağımlılığını gösterir. Yüksek Yükleme oranları faz dönüşüm latent ısı neden olduğu malzemeden bir sıcaklık değişimine neden olur. Çeşitli sıcaklıklarda 12-15 mekanik eğitim döngüleri gibi Bu sıcaklık değişimi, malzeme istikrar benzer bir etkiye sahiptir. Iyi bilinen mekanik 13 ve kalori 16 sabitleme sistemine ek olarak, bir termal malzeme stabilizasyon termografi 17 uygulanarak tasarlanan kurulum ile görülebilir.

Malzeme karakterizasyonu:

ilk mekanik bir eğitim işleminden sonra, malzeme elastocaloric malzeme özellikleri, özelliği sağlayan stabil, mekanik, termal ve kalori davranışı gösterir. Bu nedenle, farklı oranlarda mekanik bisiklet eğitim prosedüre aksine, buna gerçekleştirilir elastocaloric karakterizasyonu yükleme ve boşaltma sonra bir tutma aşamasını kapsamaktadır. ortam sıcaklığı seviyesi tekrar ulaşılana kadar tutma aşaması süresince SMA suşu sabit tutulur. Bu deney türü ortam sıcaklığı seviyeleri, hem de malzeme verimliliği başlayarak boşaltma sonra elde edilebilecek en düşük sıcaklığı belirlemek için gereklidir. lokal sıcaklık doruklarına oranına bağımlı oluşumu giderek homojen bir sıcaklık dağılımı ile daha yüksek oranlarda, gözlenebilir. Adyabatik koşullar sağlanıncaya kadar Dahası, gerilme hızını artırarak sıcaklık değişimi eşit artar. malzeme verimliliği boşaltma esnasında malzemenin ortalama sıcaklık değişikliğine göre adiyabatik deney bir kuvvet-yer değiştirme diyagramının, hem de absorbe ısıya dayalı gerekli mekanik işi, ve numunenin ısı kapasitesinin hesaplanması ile belirlenebilir .

Elastocaloric soğutma işlemi:

işlem koşulları altında SMAS soğutma etkisini araştırılması SMA soğutma ortamı ve bir ısı kaynağı olarak hem de bir soğutucu arasında ısı transferini gerektirir. Bu amaçla, SMA (adyabatik boşaltma sonra), bir katı-hal ısı kaynağı ve (adyabatik yüklenmesini takiben) bir soğutucu ile temas halindedir. sürecin verimliliği kuvvetle proses kontrol ve termal sınır koşullarına bağlıdır. Soğutma işleminin kapsamlı bir inceleme en etkili süreç kontrolü belirlemek amacıyla kontrol parametrelerinin bir varyasyonunu gerektirir. süreç performansı üzerindeki bireysel parametrelerin etkisi (temas süresi, SMA suşu, SMA gerginlik oranı, kontak fazı (yükleme / boşaltma faz veya aşağıdaki) ve temas kuvveti sırasında temas) araştırılması gerekmektedir. Ayrıca, soğutma döngüleri sayısını arttırarak değişen termik sınır durumun etkisi vardırdikkate alınmalıdır.

Model doğrulama:

döngüsü soğuma sırasında mekanik ve termal malzeme davranışını üretebilen bir termomekanik birleştiğinde malzeme modelinin geliştirilmesi, yeni soğutma teknolojisinin gelişimi için çok önemlidir. Model azaltılmış deneysel ve materyal geliştirme çabası ile malzeme ve proses optimizasyonu sağlar. Doğrulama (ostenitin elastik modülü ve martensit fazının mekanik histerezise genişliğini hem de dönüşüm suşu) gerekli mekanik malzeme giriş verileri oluşturmak için bir stabilize edilmiş malzeme bir başlangıç izotermal çekme testi gerektirir. Modelin doğrulama farklı oranlarda çekme deneyleri temelinde yer almaktadır. model için gerekli olan ısı girdi verileri, mekanik deneyler aşağıdaki diferansiyel tarama kalorimetrisi (DSC) ile tespit edilebilir. DSC ölçümleri af yapılması gerekenstabilize numunenin kalori malzeme özelliklerini ölçmek amacıyla mekanik testi ter.

Protokol

1. Numune Hazırlama

- kaliperler ile SMA kurdele ölçün ve numunenin kesiti belirler.

- yüksek yayım (ε = 0.96) boya ince bir tabaka şerit kaplanmasıyla İR ölçümleri için örnek hazırlayın.

Dikkat: Boya tahriş edici olarak sınıflandırılır. Eldiven, koruyucu gözlük ve ağız koruma boya işlenmesi sırasında giyilmelidir.

2. Malzeme Sabitleme (Eğitim)

Not: İlk mekanik bisiklet mekanik ve termal malzeme istikrar yol açar. stabilizasyon etkisinin araştırılması ve eğitim prosedürünün kendisi, aktüatör kullanımı ve test teçhizat üst düzey yanı sıra IR kamera monte sensörleri gerektirir.

- motor kontrol programını başlatın ve yüklü ayarlarını kontrol edin. pozisyon modu ve komut moduna ayarlarını değiştirin. Motor aktif modda olduğundan emin olun.

- Set üzerinde 0 um ve tıkla motor kontrol programında hedef pozisyon butonuna "operasyonu etkinleştirmek" - bu pozisyonda kelepçeler arasındaki mesafe 90 mm'dir.

- deney düzeneği kelepçeler arasında örnek yerleştirin ve örnek hizalamak için özel tasarlanmış bir hizalama aracını kullanın.

- Yük hücresi ve örnek bükme yükü önlemek için bir montaj cihazı kullanılarak kelepçeleri sıkıştırın. (: 20 Nm tork sıkma) tekrarlanabilir sıkma kuvveti sağlamak için vida sıkma bir tork anahtarı kullanın.

- mevcut motor konumunu kontrol edin ve motor başlangıç konumuna (0 mikron) de olduğundan emin olun.

- IR kamera yazılımını başlatın ve bir yakın çekim lens ile birlikte 50 mm lens için kalibrasyon yükleyin. 1.280 x 100 piksel boyutu ve -20 ° C ile 50 ° C arasında bir sıcaklık aralığı seçin. motorlu odaklama ünitesini kullanarak kamerayı yerleştirin ve tüm numune kameranın görüş alanında onaylayın.

Not: IR kamera, combina içindeSeçilen lens sistemi tion, odak uzunluğu (f), 50 mm, f / 2 ve 200 mm'lik bir çalışma mesafesinde 60 um'lik bir minimum piksel boyutunun bir açıklığın. - eğitim ve malzeme karakterizasyonu için kontrol programı açın ve kontrol parametrelerini (deplasman, hız, tutma süresi, maksimum ve minimum kuvvet, döngü sayısı ve kamera çerçeve oranı) ayarlayın.

- Başlangıç konumunu (0 mikron) ayarlayın ve malzeme tamamen kalkmasına dönüşüme uğrar ve böylece hedef konumunu (4,500 mikron) seçin.

- İstenilen gerilme hızını karşılamak için doğrusal doğrudan tahrik hızı (hız yükleme / boşaltma) ayarlayın. Süreç ile ilgili eğitim soğutma için 5 x 10 -4 saniye -1 (45 mm / sn aktüatör hızı) bir gerilme hızı seçin.

- Lineer doğrudan tahrik hızını belirler (v) (seçilen suş oranı esas alınarak

) Ve 90 mm (v başlangıç numune uzunluğu (l 0) =

) Ve 90 mm (v başlangıç numune uzunluğu (l 0) =  ) l 0 ∙

) l 0 ∙

- Lineer doğrudan tahrik hızını belirler (v) (seçilen suş oranı esas alınarak

- 0 sn tutma süresini ayarlayın.

- Yeni bir numune ile ilk döngüsü için 1 döngü sayısını ayarlayın.

- basınç yükü ve çekme aşırı (minimum yük 1 MPa, maksimum yük 800 Mpa) önlemek için numune özgü minimum ve maksimum kuvvet seviyesini ayarlayın.

- 50 milisaniye / çerçeve bir IR kamera satın alma oranı (saniyede 20 kare) seçin.

- ayarları yüklemek için start düğmesine tıklayın.

- , IR kamera yazılımını açın bir dosya adı seçmek ve 5000 kare ayrılamadı.

- Dış tetikleme kaynağına iç Switch ve veri toplama modunu başlatmak.

- Kontrol programı açın ve başlangıç deney düğmesine basın.

- veri görselleştirme

- Deneme bittiğinde, veri işleme yazılımı veri yüklemek ve kuvvet / yer değiştirme, st açısından görselleştirmekArş / suş, kuvvet / zaman ve konum / zaman diyagramları.

- IR kamera yazılımı içine IR veri yüklemek ve zamana bağımlı sıcaklık profillerini değerlendirmek. SMA kurdele yüzeyini kaplayan bir ölçüm alanı tanımlamak ve zamana karşı numunenin ortalama maksimum ve minimum sıcaklık arsa.

- malzeme istikrarlı mekanik davranışı gösterir ve artık suşlar telafi etmek için başlangıç pozisyonunu adapte yineleyerek 2.9 2.6 adımları tekrarlayın.

- İlk 10 döngüden sonra, 10 deney başına döngü sayısını artırmak ve istikrarlı malzeme davranışı ulaşılana kadar deneyler devam edin.

3. Malzeme Karakterizasyonu

Not: Malzeme karakterizasyonu aktüatör kullanımı ve test teçhizat üst düzey yanı sıra IR kamera monte sensörleri gerektirir. karakterizasyon işlemi sırasında numune yüklenir ve gerçekleştirirken farklı oranlarda kaldırıldıyükleme ve boşaltma sonra bir tutma süresi.

- SMA şerit kıskaçlanmamış edilmiş ve test teçhizat kontrol sistemi eğitimden sonra kapalı olması durumunda, tekrar 2.6'ya 2.1 adımları ve tekrar örnek kelepçe. Bu durumda değildi, aşağıdaki şekilde devam edin.

- eğitim ve malzeme karakterizasyonu için kontrol programı açın ve kontrol parametrelerini (deplasman, hız, tutma süresi, döngü sayısı ve kamera çerçeve oranı) ayarlayın.

- Numune sıfır yük altında böylece başlangıç konumunu ayarlamak ve eğitim (4.500 mm) hedef konumuna hedef konum eşdeğer ayarlayın.

- İstenilen gerilme hızını karşılamak için doğrusal doğrudan tahrik hızı (hız yükleme / boşaltma) ayarlayın. 1 x 10 -1 saniye -1 0.75 mm x 1.4 mm veya daha büyük bir kesite sahip numuneler için bir adyabatik faz dönüşümüne yol açar (9,000 mm / sn aktüatör hızı) bir gerilme hızını seçin.

- 180 se tutarak saati ayarlayınNumune başlangıç sıcaklık seviyesine ulaşması için yeterli c.

Not: tutma süresi bir termal dengeleme zamanı sabiti (τ) ve daha küçük 4 x τ sonraki karakterizasyonu deney başlamadan önce artan gereken bir tutma süresi hesaplayarak deney sonrasında doğrulanacak vardır. - 1 döngü sayısını ayarlayın.

- basınç yükü ve çekme aşırı (minimum yük 1 MPa, maksimum yük 800 Mpa) önlemek için numune özgü minimum ve maksimum kuvvet seviyesini ayarlayın.

- 5 ms / çerçevenin bir IR kamera satın alma oranı (saniyede 200 kare) seçin.

- ayarları yüklemek için start düğmesine tıklayın.

- , IR kamera yazılımını açın bir dosya adı seçmek ve 80.000 kare ayrılamadı.

- Dış tetikleme kaynağına iç Switch ve veri toplama modunu başlatmak.

- Kontrol programı açın ve başlangıç deney düğmesine basın.

- içine IR veri yüklemekIR kamera yazılımı. Plot maksimum ve minimum örnek sıcaklıkları vs zaman demek. Veri ihracat ve veri işleme yazılımı 10,11 ile sürekli termal dengeleme zamanı hesaplamak.

- Gerekirse hesaplanan termal dengeleme süresi sabiti dayalı, tutma süresini uyarlayın.

- Tekrar 3.5 için 3.2 ve 5. adımları x 10 -5 sn-1 -1 10 x 1 saniye-1 ila gerilme hızı, hem de% 5 maksimum gerginlik 2 ile% suşu değişir (maksimum streyn eşdeğerdir eğitim sırasında maksimum gerilme).

- Yerel sıcaklık doruklarına İncelenmesi:

Not: Malzeme elastocaloric etkisinin bir hız bağımlı lokalizasyon etkisini gösterir. Bu etkilerin dikkatli bir çalışma SMA sıcaklık profilinin yüksek özel çözünürlüğü gerektirir. Bu amaç için, kızılötesi kameranın lens bir mikroskop lens ile ikame edilmesi gerekir. Mikroskop objektifi 3.0 arasında bir açıklık, 1X bir büyütme ve 15 bir piksel boyutuna sahiptir195 mm'lik çalışma mesafesinde um.- Işığı kapatın IR kameranın görüş alanından tüm ısı kaynaklarını uzaklaştırın ve lensi değiştirmek.

- Kamera kalibrasyon ayarlarını değiştirin ve 50 ° C 20 ° C sıcaklık aralığı ve 500 x 250 piksel görüntü boyutu içinde bir mikroskop objektif kalibrasyon yükleyin. örnek odaklanmak için motorlu odaklama ünitesini kullanın.

- Bölüm 2'de anlatılan adımları izleyin 1 x 10 -1 saniye -1 (9,000 mm / sn) bir gerilme hızında bir çekme testi gerçekleştirin: Malzeme stabilizasyon.

- veri Görselleştirme

- veri işleme yazılımı içine mekanik verileri yüklemek ve kuvvet / yer değiştirme, stres / zorlanma, zorla / saat ve konum / zaman diyagramları açısından bunu görselleştirmek.

- IR kamera yazılımı içine IR veri yüklemek ve zamana bağımlı sıcaklık profillerini değerlendirmek. SMA kurdele yüzeyini kaplayan bir ölçüm alanı tanımlamak ve ortalama max arsaImum ve zaman ve numune minimum sıcaklığı.

4. Elastocaloric Soğutma Süreci

Not: elastocaloric soğutma işlemleri araştırılması kurulumu üst ve alt düzey ve İR kamerada aktüatör ve sensörlerin kullanılmasını gerektirir. Bu deneyler, işlem performansı optimize etmek için kontrol parametrelerinin bir varyasyonunu içerir.

- SMA şerit kıskaçlanmamış edilmiş ve test donanımı malzeme karakterizasyonu sonra kapalı olması durumunda, tekrar 2.5 2.1 adımları ve tekrar örnek kelepçe. Bu durumda değildi, aşağıdaki şekilde devam edin.

- IR kamera yazılımını başlatın ve yakın çekim lens ile 50 mm lens için kalibrasyon yükleyin. 1.280 x 1.024 piksel boyutu ve -20 ° C ile 50 ° C arasında bir sıcaklık aralığı seçin. motorlu odaklama ünitesini kullanarak kamerayı yerleştirin ve tüm numune kameranın görüş alanında olduğundan emin olun.

Not: Seçilen lens sistemi ile kombinasyon halinde IR kamera odak uzunluğu (f), 50 mm, f / 2 ve 200 mm'lik bir çalışma mesafesinde 60 um'lik bir minimum piksel boyutunun bir açıklığın. - elastocaloric soğutma işlemleri için kontrol programı açın ve kontrol parametreleri doğrusal doğrudan tahrik biri (üst düzey), döngüleri ve kameranın lineer doğrudan sürücüye bir ve iki, temas süresi, maksimum ve minimum kuvvet, temas faz sayısının hız (deplasman set kare hızı).

- Numune sıfır yük altında ki, SMA yükleme ve boşaltma için lineer doğrudan sürücünün başlangıç konumunu ayarlamak ve eğitim (4.500 mm) hedef konumuna hedef konum eşdeğer ayarlayın.

- 1 x 10 -1 saniye -1 (9,000 mm / sn) bir gerilme oranını karşılamak için yükleme ve SMA boşaltma için lineer doğrudan sürücünün hızını (hız yükleme / boşaltma) ayarlayın. 100 kurulumu alt düzeyde lineer doğrudan sürücünün hızını ayarlamamm / sn.

- 6 sn temas süresini ayarlayın.

Not: temas süresi ısı transferi süresini belirler ve 10 milisaniye yukarıda herhangi bir değere ayarlanabilir. - yükleme / boşaltma modundan sonra kişiyi seçin.

Not: kontak faz etkileri yükleme ve boşaltma adyabatik (yükleme / boşaltma sonrasında temas) veya (yükleme / boşaltma sırasında temas) ısı emici / kaynağına bir ısı transferi ile kombine olup olmadığı. - 40 döngü sayısını ayarlayın.

- basınç yükü ve çekme aşırı (minimum yük 1 MPa, maksimum yük 800 Mpa) önlemek için numune özgü minimum ve maksimum kuvvet seviyesini ayarlayın.

- 20 milisaniye / çerçeve bir IR kamera satın alma oranı (saniyede 50 kare) seçin. ayarları yüklemek için start düğmesine tıklayın.

- , IR kamera yazılımını açın bir dosya adı seçmek ve 50000 kare ayrılamadı. Dış tetikleme kaynağına iç Switch ve veri toplama modunu başlatmak.

- Kontrol progr açınben ve başlangıç deney düğmesine basın.

- veri görselleştirme

- Deney veri işleme yazılımı içine Yükü verileri bitmiş ve aşağıdaki verileri görselleştirmek sonra: kuvvet / yer değiştirme, stres / zorlanma, sıcaklık / zaman (ısı emici / kaynağının sıcaklığı), kuvvet / saat, temas kuvveti / zaman ve konum doğrusal aktüatörler / zaman.

- IR kamera yazılımı içine IR veri yüklemek ve zamana bağımlı sıcaklık profillerini değerlendirmek. SMA numunenin yüzeyi hem de ısı alıcı yüzeyini ve ısı kaynağı kapsayan üç ölçüm alanı tanımlar. süresi tanımlı ölçüm alanlarının çözülmesi, ortalama maksimum ve minimum sıcaklık verileri dışa ve veri işleme yazılımı içine yerleştirin.

- Bir sıcaklık / zaman diyagramında IR veri görselleştirmek.

- suşu, temas süresi ve iletişim faz: Parametrelerin değişimi altında deney tekrarlayın.

5. Model Doğrulama

Not: termo-mekanik birleştiğinde malzeme modellerinin doğrulama malzemesi stabilizasyonu veya malzeme karakterizasyonu bağlı kalarak deneyler gerektirir. Deneysel araştırmalar gerçekleştirmek için 0,6 mm kesitli Ni-Ti teli kullanın.- Bölüm 2'de anlatılan adımları uygulayarak devam, 5 x 10 -5 sn gerilme oranı -1 ve% 5'lik bir gerginlik bir izotermal çekme testi yapın.

- Deneme bittiğinde, veri işleme yazılımı veri yüklemek ve stres / zorlanma ölçümü görselleştirmek. ostenitin elastik modülü ve martensit fazı dönüşümü suşu hem de histerezis genişliği hesaplanır. Modeli 7 için mekanik girdi verisi olarak yukarıda belirtilen veri işlevi.

- 5 x 10 -3 1 x 10 -4 sn -1, 5 x 10 -4 sn -1, 1 x 10 -3 sn -1, şekil değiştirme hızlarında daha çekme testleri yaparlar -1, 1 x 10 -2 sn -1, 5 x 10 -2 saniye -1, 1 x 10 -1 saniye> yukarı -1 modeli için doğrulama verilerini oluşturmak için.

- Tamamlanan deneyler test sisteminin dışına numune almak ve diferansiyel tarama kalorimetrik ölçümü (DSC) 18 gerçekleştirirseniz kalori malzeme özellikleri stabilize malzeme (faz dönüşümü ve malzemenin özgül ısı kapasitesi gizli ısı) belirlemek için.

Not: DSC ölçümleri termo-mekanik birleştiğinde modeli için kalori giriş verileri sağlar. - Adım 5.3 açıklanan çekme testlerinin simülasyon başlatın.

- piyasada mevcut sonlu elemanlar yazılımı içine şekil hafızalı alaşımlar için özel modeli uygulamak:

- Geometri düğümünü seçin ve 1D tel geometri çizmek Aralığı seçin.

- Seç Parametreler düğüm ste mekanik testlerden elde tanımlanan modelin parametrelerini tanımlamak içins 5.2.

- Tanımlar düğümünü sağ tıklatın ve Değişkenler düğüm oluşturmak için değişkenleri seçin. Değişkenler düğümünü seçin ve istatistiksel termodinamik 19 türetilen geçiş olasılıklarının belirlenmesi için bir algoritma tanımlar.

- Seçin Fizik ekleyin ve ekleyin Katsayısı Formu PDE veya Genel Form PDE sabit ivme dengesi, iç enerji ve faz dönüşümü 20 kinetik denklemlerinin denge oluşan süper elastik şekil bellekli alaşımlardan davranışını tanımlayan tek boyutlu kısmi diferansiyel denklemler kümesi tanımlamak için .

- Ortam sıcaklığına kadar telin başlangıç sıcaklığını ayarlamak için başlangıç değerleri alt düğümünü seçin.

- St zorlanma-oranları için, bölüm 2'de anlatılan deney prosedürü izleyerek bir yük uygulamak için mekanik sınır koşullarını reçete Dirichlet Sınır Koşulu seçinEP 5.3, telin bir ucunun yer değiştirmesini kısıtlamak ve diğer ucunda yer değiştirmesini etkilenir.

- Çünkü ince tel ile karşılaştırıldığında devasa kelepçeler sabit sıcaklıkta termal sınır koşullarını belirlemek için Dirichlet Sınır Koşulu seçin.

Not: sonlu elemanlar yazılımı standart ayarlar bir yakınsak çözümüne yol açmaz. - Çözücü Yapılandırma Select alt düğümler standart ayarları (örneğin, mutlak ve bağıl toleransları ve doğrusal olmayan sönümleme katsayısı, iteratif Newton-Raphson çözücü) değiştirmek ve çözücü çalıştırmak için "Compute" tıklayın.

- piyasada mevcut sonlu elemanlar yazılımı içine şekil hafızalı alaşımlar için özel modeli uygulamak:

- Veri analizi

- veri analiz yazılımı içine deneysel ve simülasyon sonuçlarını yükleyin ve mekanik ve termal veri görselleştirmek.

- Deneysel ve simülasyon sonuçlarını, ilgili mekanik (stres / gerginlik tepkisi) ve termal (özel çözülmesi sıcaklık evrimi karşılaştırNumune) Malzeme davranış.

Sonuçlar

Malzeme stabilizasyon (Eğitim):

Şekil 9, 50 eğitim döngüsü bir stres / streyn diyagramını göstermektedir. Incelenen örnek A = 1.45 mm 2 kesitli Ni-Ti şerit olduğunu. 1 x 10 -3 sn uygulanan gerilme oranı -1 DT = 12.2 K sıcaklık artışı ortalama sıcaklık artışına neden olur istikrar etkisi üzerinde önemli bir etkiye sahip 12-

Tartışmalar

sunulan bilimsel deney düzeneği protokolü bölümünde açıklanan deneyler yaparak elastocaloric malzeme ve soğutma işlemlerinin kapsamlı bir soruşturma sağlar. sıkma önce numunenin hassas hizalama tüm deneyler için çok önemlidir. Kötü hizalama potansiyel erken malzeme yetmezliğine yol açabilir. Ayrıca, maksimum gerekli gerilme tam bir faz dönüşümü alaşım bileşimine bağlıdır ulaşmak için ise zorlanma, malzeme ömrü üzerinde önemli etkiye sahip uyguladı. Araştırılmıştır NiTiCuV ...

Açıklamalar

The authors have nothing to disclose.

Teşekkürler

Yazarlar DFG öncelikli programının desteği kabul etmek istiyorum 1599 "ferroic malzemelerde kalori etkiler: soğutma için yeni kavramlar" (Projeler: EG101 / 23-1, SCHU2217 / 2-1, SE704 / 2-1, EG101 / 29 -2, SCH2217 / 3-2, SE704 / 2-2).

Malzemeler

| Name | Company | Catalog Number | Comments |

| Linear direct drives | ESR-Pollmeier | ML 1418-U5-W1 | SMA loading/unloading; heat transfer |

| Pneumatic cylinder | Festo | ADNGF-40 574031 | Contact between heat source/sink and SMA |

| Inductive position measurement system | AMO | LMKA-1101.1NN-1.0-0 | |

| Tension and compression load cell | Futek | LCF451; FSH02241 | SMA force |

| Compression load cell | Futek | LTH300; FSH00297 | Contact force |

| IR camera | Infra Tec | Image IR 9360; M91129 | 1,280 x 1,024 pixels; Maximum frame rate 3,200 Hz |

| Real-Time Controller | National Instruments | NI CompactRIO-9074 | Data acquisiton and control system |

| Camera varnish | Tetenal | 105202 |

Referanslar

- Fähler, S., Rößler, U. K., et al. Caloric effects in ferroic materials: New concepts for cooling. Adv. Eng. Mater. 14 (1-2), 10-19 (2012).

- Moya, X., Defay, E., Heine, V., Mathur, N. D. Too cool to work. Nat. Phys. 11 (3), 202-205 (2015).

- Starkov, I. A., Starkov, A. S. On the thermodynamic foundations of solid-state cooler based on multiferroic materials. Int. J. Refrig. 37, 249-256 (2014).

- Moya, X., Kar-Narayan, S., Mathur, N. D. Caloric materials near ferroic phase transitions. Nat. Mater. 13 (5), 439-450 (2014).

- Shaw, J. A., Kyriakides, S. On the nucleation and propagation of phase transformation fronts in a NiTi alloy. Acta Mater. 45 (2), 683-700 (1997).

- Chang, B. -. C., Ja Shaw, ., Iadicola, M. A. Thermodynamics of Shape Memory Alloy Wire: Modeling Experiments, and Application. Contin. Mech. Thermodyn. 18 (1-2), 83-118 (2006).

- Cui, J., Wu, Y. M., et al. Demonstration of high efficiency elastocaloric cooling with large Delta T using NiTi wires. Appl. Phys. Lett. 101 (7), 073904 (2012).

- Ossmer, H., Lambrecht, F., Gültig, M., Chluba, C., Quandt, E., Kohl, M. Evolution of temperature profiles in TiNi films for elastocaloric cooling. Acta Mater. 81, 9-20 (2014).

- Ossmer, H., Chluba, C., Krevet, B., Quandt, E., Rohde, M., Kohl, M. Elastocaloric cooling using shape memory alloy films. J. Phys. Conf. Ser. 476 (1), 012138 (2013).

- Schmidt, M., Schütze, A., Seelecke, S. Scientific test setup for investigation of shape memory alloy based elastocaloric cooling processes. Int. J. Refrig. 54, 88-97 (2015).

- Tobushi, H., Shimeno, Y., Hachisuka, T., Tanaka, K. Influence of strain rate on superelastic properties of TiNi shape memory alloy. Mech. Mater. 30 (2), 141-150 (1998).

- Miyazaki, S., Mizukoshi, K., Ueki, T., Sakuma, T., Liu, Y. Fatigue life of Ti-50 at.% Ni and Ti-40Ni-10Cu (at.%) shape memory alloy. Mater. Sci. Eng. A. 273-275, 658-663 (1999).

- Olbricht, J., Yawny, A., Condò, A. M., Lovey, F. C., Eggeler, G. The influence of temperature on the evolution of functional properties during pseudoelastic cycling of ultra fine grained NiTi. Mater. Sci. Eng. A. 481-482, 142-145 (2008).

- Tušek, J., Engelbrecht, K., Mikkelsen, L. P., Pryds, N. Elastocaloric effect of Ni-Ti wire for application in a cooling device. J. Appl. Phys. 117 (12), 124901 (2015).

- Zarnetta, R., Takahashi, R., et al. Identification of Quaternary Shape Memory Alloys with Near-Zero Thermal Hysteresis and Unprecedented Functional Stability. Adv. Funct. Mater. 20 (12), 1917-1923 (2010).

- Schmidt, M., Ullrich, J., et al. Thermal Stabilization of NiTiCuV Shape Memory Alloys: Observations During Elastocaloric Training. Shape Mem. Superelasticity. , (2015).

- Höhne, G., Hemminger, W., Flammersheim, H. -. J. . Differential Scanning Calorimetry. , (2003).

- Heintze, O., Seelecke, S. A coupled thermomechanical model for shape memory alloys-From single crystal to polycrystal. Mater. Sci. Eng. A. 481-482, 389-394 (2008).

- Furst, S. J., Crews, J. H., Seelecke, S. Numerical and experimental analysis of inhomogeneities in SMA wires induced by thermal boundary conditions. Contin. Mech. Thermodyn. 24 (4-6), 485-504 (2012).

- Shaw, J., Kyriakides, S. Thermomechanical aspects of NiTi. J. Mech. Phys. Solids. 43 (8), 1243-1281 (1995).

- Schmidt, M., Schütze, A., Seelecke, S. Cooling Efficiencies of a NiTi-Based Cooling Process. , (2013).

- Achenbach, M., Müller, I. A MODEL FOR SHAPE MEMORY. . Le J. Phys. Colloq. 43 (C4), 163-167 (1982).

- Müller, I., Seelecke, S. Thermodynamic aspects of shape memory alloys. Math. Comput. Model. 34 (12-13), 1307-1355 (2001).

- Ullrich, J., Schmidt, M., et al. Experimental Investigation and Numerical Simulation of the Mechanical and Thermal Behavior of a Superelastic Shape Memory Alloy Beam During Bending. , (2014).

- Bechtold, C., Chluba, C., Lima de Miranda, R., Quandt, E. High cyclic stability of the elastocaloric effect in sputtered TiNiCu shape memory films. Appl. Phys. Lett. 101 (9), 091903 (2012).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır