É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Métodos experimentais para processos de resfriamento Elastocaloric Investigação de Memória de Forma baseada e Validação de Modelo

Neste Artigo

Resumo

Experimental methods for investigation of solid state cooling processes and characterization of elastocaloric material properties of Shape Memory Alloys (SMA) are presented. A custom-built test rig has been designed for controlling and comprehensive monitoring of elastocaloric cooling processes. Furthermore, it provides a validation platform for thermomechanically coupled modeling approaches.

Resumo

Forma Memória Alloys (SMA), utilizando processos de resfriamento elastocaloric têm o potencial para ser uma alternativa ambientalmente amigável para o processo de resfriamento com base de compressão de vapor convencional. sistemas de liga de níquel-titânio (Ni-Ti) com base, principalmente, mostram grandes efeitos elastocaloric. Além disso, apresentam grandes calores latentes que é uma propriedade do material necessário para o desenvolvimento de um processo de arrefecimento à base de estado sólido eficiente. Um equipamento de teste científico foi concebido para investigar esses processos e os efeitos elastocaloric em SMAs. O dispositivo de ensaio realizado permite o controle independente dos ciclos de carga e descarga mecânicas de um SMA, bem como transferência de calor entre elementos de refrigeração SMA e uma fonte de calor / pia. O dispositivo de ensaio é equipado com um sistema de monitoramento abrangente capaz de medições sincronizadas de parâmetros mecânicos e térmicos. Além de determinar a trabalho mecânico dependente do processo, o sistema também permite measurement de aspectos calóricas térmicas do efeito de arrefecimento elastocaloric através da utilização de uma câmara de infravermelhos de alta performance. Esta combinação é de interesse particular, pois permite ilustrações dos efeitos de localização e de taxa de - ambos importantes para a transferência de calor eficiente a partir do meio a ser arrefecido.

O trabalho apresentado descreve um método experimental para identificar as propriedades do material elastocaloric em diferentes materiais e geometrias de amostra. Além disso, o dispositivo de ensaio é usado para investigar diferentes variações do processo de arrefecimento. Os métodos de análise introduzidas permitir uma consideração diferenciada do material, processo e influências condição de fronteira relacionados com a eficiência do processo. A comparação dos dados experimentais com os resultados da simulação (de um modelo de elementos finitos termomecanica- acoplados) permite uma melhor compreensão da física subjacente do efeito elastocaloric. Além disso, os resultados experimentais, como bem como os resultados de based sobre os resultados de simulação, são usados para melhorar as propriedades do material.

Introdução

processos de refrigeração de estado sólido com base em materiais ferroic tem potencial para ser alternativas ambientalmente amigáveis para o processo com base de compressão de vapor convencional. Ferroic materiais podem exibir efeitos magnetocalóricos, electrocaloric elastocaloric e 1, 2, assim como combinações destes efeitos, os quais são descritos como comportamento do material multicaloric 3. Os efeitos calóricos diferentes em materiais ferroic estão actualmente a ser investigados como parte do German Science Foundation (DFG) programa Priority SPP 1599 "Efeitos calórica em Materiais Ferroic: Novos Conceitos para arrefecimento" 4. Forma Memória Alloys (SMA), que são investigados no âmbito deste programa mostram grandes efeitos elastocaloric, em particular ligas à base de Ni-Ti, devido às suas grandes calores latentes 5. A transformação de fase induzida por deformação em altas taxas de deformação conduz a mudanças de temperatura significativas de SMA, tal como mostrado na Figura 1. A, Transformação de fase exotérmica adiabática de austenite em martensite aumenta a temperatura SMA. A transformação endotérmico de martensite para austenite leva a uma diminuição significativa da temperatura. Estas propriedades do material elastocaloric pode ser utilizada para processos de estado sólido de arrefecimento pela aplicação de um ciclo de carga e descarga mecânica adequada. A Figura 2 mostra um ciclo de refrigeração típico elastocaloric, seguindo o ciclo de Brayton. A transferência de calor entre a fonte de calor e o frio, descarregado SMA ocorrem em baixos níveis de temperatura. Na próxima fase, a SMA está em um estado livre de contato e o jejum, o carregamento adiabática leva a um aumento significativo da temperatura da SMA. A transferência de calor subsequente entre a SMA quente e o dissipador de calor ocorrem em tensão constante da SMA. Após a conclusão da transferência de calor, rápido, descarga adiabática leva a uma queda de temperatura significativa da SMA abaixo da temperatura da fonte de calor, após o que o lado de arrefecimento cycle ea transferência de calor com a fonte de calor pode começar. A eficiência do processo de arrefecimento elastocaloric depende do trabalho mecânico necessário e o calor absorvido.

Em primeiro lugar, as experiências de monitoramento no campo de temperatura durante ensaios de tração foram realizados por Shaw et al. 6, 7, com o objetivo de investigar a formação de picos de temperatura locais durante os testes de tração de tiras SMA e fios em taxas diferentes. O método experimental aplicado combinado a medição dos parâmetros mecânicos (stress, tensão e taxa de deformação), com aquisição simultânea de campos de temperatura por meio de medições termográficas. Durante a carga e descarga de um espécime SMA com uma máquina de ensaio à tracção, uma ligação por infravermelhos (IR) da câmara foi usada para adquirir imagens de infravermelhos da amostra SMA. Esta técnica permite a investigação da formação depende da taxa de deformação de picos de temperatura. A medição da distribuição de temperatura sobre oamostra é muito importante para a investigação dos efeitos elastocaloric e a determinação das propriedades de arrefecimento do material. Uma medição da temperatura local - por aplicação de uma medição da temperatura de contacto - não é suficiente, a fim de caracterizar as propriedades de arrefecimento do material. A medição do campo de temperatura também foi usada por Cui et al. 8 para o estudo dos efeitos elastocaloric em fios Ni-Ti. Além disso, Ossmer et al. 9, 10 mostraram que as medições de temperatura termográficas também são adequados para a investigação dos efeitos elastocaloric em Ni-Ti baseados filmes finos, o que exigia altas taxas de quadros da câmera IR para a investigação das transformações de fase adiabáticas a alta tensão taxas. Esta técnica permite a investigação de quantidades elastocaloric e a homogeneidade do perfil de temperatura, o que tem uma influência significativa sobre a base de estado sólido e a transferência de calora eficiência de processos elastocaloric.

A eficácia de arrefecimento do material pode ser determinada calculando o trabalho necessário com base nas medições de tensão / deformação, assim como o calor (que pode ser determinado tendo em conta a mudança de temperatura e a capacidade térmica do material). No entanto, o método experimental não permite a investigação do material elastocaloric sob condição de processo. Isto inclui uma transferência de calor entre a SMA e uma fonte de calor, o que tem uma influência significativa sobre a eficácia do efeito de arrefecimento.

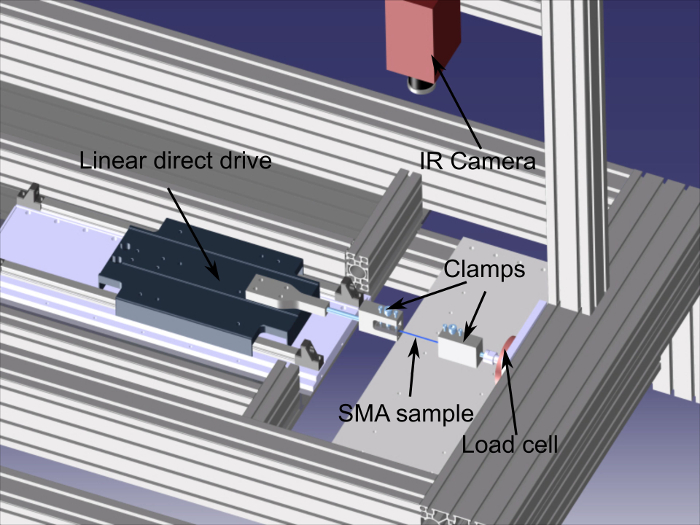

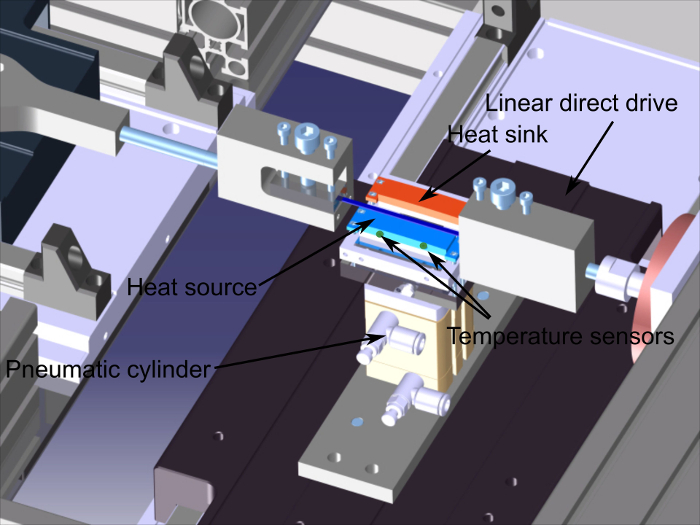

A caracterização do material de refrigeração condições do processo ea investigação de processos de resfriamento elastocaloric exigem um equipamento de ensaio, permitindo a transferência de calor com base em estado sólido, que não pode ser investigado por qualquer sistema comercial existente. Para este fim, uma nova plataforma de ensaio foi desenvolvido. O equipamento de teste é estabelecido em dois níveis, como mostrado na Figura 3. A uppeR nível permite a caracterização de materiais de base e elastocaloric procedimentos de formação inicial, similar ao método anteriormente descrito (ver Figura 4). A instalação está equipada com uma transmissão directa linear capaz de carregar e descarregar o SMA a taxas de deformação até 1 seg-1 (veja a Figura 5). O accionamento directo linear permite a investigação de amostras com uma secção transversal de até 1,8 mm 2, enquanto que o comprimento de amostra típico é 90 mm. A vantagem de um acionamento direto linear é a alta velocidade ea alta aceleração - em contraste com as unidades do parafuso da esfera, que são normalmente utilizados para ensaios de tração. Além disso, uma célula de carga, bem como o sistema de medição de posição integrado do accionamento linear, fornece os dados de medição mecânicos. Uma câmara de infravermelhos de alta resolução (1280 x 1024 pixels) é utilizado para medir o perfil de temperatura da SMA com até 400 Hz (na gama de temperaturas necessária). O uso de uma lente do microscópio com uma resolução de 15 mm / pixel permite a investigação dos efeitos da temperatura local. O nível mais baixo da plataforma de teste contém um mecanismo que permite a alternância de transferência de calor entre a SMA ea pia fonte de calor / calor (ver figuras 6 e 7). O acionamento direto linear no nível inferior alterna entre a fonte de calor para a SMA e da SMA para o dissipador de calor, enquanto que um elevadores cilindro pneumático e reduz a fonte de calor / pia (ver Figura 8). Cada actuador pode ser controlada independentemente, permitindo a investigação de diferentes variações do processo de arrefecimento. O sistema de medição abrangente permite medições de parâmetros mecânicos: posição do atuador, velocidade do atuador, força de carga SMA, força de contacto entre SMA e fonte de calor / pia durante a transferência de calor, bem como parâmetros térmicos (ou seja, temperaturas dentro da pia, distribuição fonte de calor / temperatura na superfície da SMA e a fonte de calor / sink). Uma descrição mais detalhada da plataforma de teste científico é dada em Schmidt et ai. 11.

Figura 5. Esquema do nível superior do dispositivo de ensaio A movimentação direta linear para carga e descarga da amostra SMA com sistema de medição de posição integrado.; uma célula de carga para medição de forças de tracção, bem como uma câmara de infravermelhos de alta resolução (1280 x 1024 pixels) para aquisições perfil de temperatura.

Figura 7. Esquema do nível mais baixo do dispositivo de ensaio A movimentação direta linear para alternar entre dissipador de calor e fonte de calor.; um cilindro pneumático para fazer o contato entre a amostra SMA e da fonte de calor / pia; sensores de temperatura foram integrados no dissipador de calor / source para medir a temperatura central dos blocos. Uma célula de carga de compressão para medir a força de contacto entre a SMA e a fonte de calor / dissipador está integrado no mecanismo de transferência de calor e não visível neste esquema.

O dispositivo de ensaio permite a investigação de diferentes composições de liga leve e tamanhos de amostra, bem como geometrias (fitas, fios). Além disso, a configuração permite investigações abrangentes de materiais elastocaloric e processos de refrigeração. As experiências anteriormente descritas pode ser realizada e a execução será descrita passo-a-passo na secção protocolo deste manuscrito.

Estabilização de materiais:

Estável comportamento do material é importante para a utilização de materiais elastocaloric em sistemas de refrigeração. Para este fim, um processo de estabilização mecânica é aplicada. Durante este procedimento, o material passa ciclos de carga e descarga mecânicas e executa uma fasetransformação da austenite em martensite. A estabilização de material mostra uma forte dependência da taxa. taxas de carga mais elevadas conduzem a uma alteração da temperatura do material, que é causada pelo calor latente de transformação de fase. Esta alteração de temperatura tem uma influência semelhante sobre o material de estabilização, assim como os ciclos de formação mecânica de 12-15 a diferentes temperaturas. Além da bem conhecida mecânica 13 e 16 de estabilização calórica, uma estabilização material térmico pode ser observada com a configuração concebida pela aplicação de termografia 17.

Caracterização de materiais:

Depois de um processo de formação mecânica inicial, o material mostra um comportamento mecânico, térmico e calórica estável permitindo que as propriedades do material elastocaloric para ser caracterizado. Portanto, ciclagem mecânica em taxas diferentes é realizada enquanto que, em contraste com o processo de formação, o elastoccaracterização aloric inclui uma fase de exploração, depois de carga e descarga. Para a duração da fase de exploração da estirpe SMA é mantido constante até que um nível de temperatura ambiente é atingida outra vez. Este tipo de experiência é necessária, a fim de determinar a menor temperatura realizáveis após a descarga, a partir de níveis de temperatura ambiente, bem como a eficiência do material. Taxa de formação dependente de picos de temperatura locais pode ser observado, com taxas mais elevadas conduzem a uma distribuição de temperatura cada vez mais homogénea. Além disso, através do aumento da taxa de deformação a mudança de temperatura aumenta até que igualmente são alcançados condições adiabáticas. A eficiência dos materiais pode ser determinado calculando o trabalho necessário mecânica, com base num diagrama força-deslocamento de um experimento adiabática, bem como o calor absorvível, com base na mudança de temperatura significativo do material durante a descarga e a capacidade de calor da amostra .

Elastocprocesso de resfriamento aloric:

A investigação da eficiência de arrefecimento de LMF sob condições de processo exige a transferência de calor entre o meio de arrefecimento SMA e uma fonte de calor, bem como um dissipador de calor. Para este efeito, a SMA é em contacto com uma fonte de estado sólido de calor (após a descarga adiabática) e um dissipador de calor (carga seguinte adiabática). A eficiência do processo depende fortemente do controlo do processo e as condições de fronteira térmica. A investigação detalhada do processo de arrefecimento requer uma variação dos parâmetros de controlo a fim de determinar o controlo do processo mais eficiente. A influência individual dos parâmetros (tempo de contato, tensão SMA, taxa de deformação SMA, fase de contato (contato durante o carregamento / descarregamento de fase ou seguinte) e força de contato) sobre o desempenho do processo tem de ser investigado. Além disso, a influência das condições de fronteira térmica mudando por aumento do número de ciclos de refrigeração tem deser tidos em conta.

Validação do modelo:

O desenvolvimento de um modelo de material termomecanicamente acoplado, capaz de reproduzir o comportamento do material mecânicos e térmicos durante o ciclo de arrefecimento, é crucial para o desenvolvimento de uma tecnologia de arrefecimento romance. O modelo permite que o material e otimização de processos de redução do esforço de desenvolvimento experimental e material. A validação requer um ensaio de tracção isotérmica inicial de um material estabilizado para gerar os dados de entrada de material mecânica necessária (módulo de elasticidade da austenite e a fase de martensite, a largura da histerese mecânica, bem como a tensão de transformação). A validação do modelo tem lugar na base de ensaios de tracção a taxas diferentes. Os dados de entrada de calorias necessárias para o modelo pode ser determinada por calorimetria de varrimento diferencial (DSC) de acordo com as experiências mecânicas. As medições de DSC têm de ser realizados afTer o ensaio mecânico, a fim de medir as propriedades do material calóricas de uma amostra estabilizada.

Protocolo

Preparação 1. Amostra

- Medir a fita SMA com compassos de calibre, e determinar a secção transversal da amostra.

- Preparar a amostra para medições de IR por revestimento da fita com uma camada fina de alta emissividade (ε = 0,96) da pintura.

Cuidado: A tinta é classificado como um irritante. Luvas, óculos de segurança e protecção da boca deve ser usado durante o processamento da pintura.

2. Estabilização do material (Formação)

Nota: ciclagem mecânica inicial leva a uma estabilização material mecânico e térmico. A investigação do efeito de estabilização, bem como o processo de formação em si, requer o uso do actuador e os sensores montados no nível superior do dispositivo de ensaio, bem como a câmara de infravermelhos.

- Iniciar o programa controlador do motor e verifique as configurações carregadas. Altere as configurações para o modo de posição e modo de comando. Verifique se o motor está em modo ativo.

- Set a posição de destino no programa controlador do motor para 0 mm e clique em "operação de permitir o" botão - nesta posição a distância entre os grampos é de 90 mm.

- Colocar a amostra entre grampos da montagem experimental e usar uma ferramenta de alinhamento especial projetado para alinhar a amostra.

- Apertar grampos utilizando um auxiliar de montagem de modo a evitar a flexão de carga na célula de carga e a amostra. Use uma chave de torque para apertar os parafusos para garantir uma força de aperto reprodutível (binário de aperto: 20 Nm).

- Verifique a posição atual do motor e certifique-se de que o motor está na posição de início (0 m).

- Inicie o software da câmera IR e carregar a calibração para uma lente de 50 milímetros combinado com uma lente de close-up. Escolha um tamanho de imagem de 1280 x 100 pixels e um intervalo de temperatura de -20 ° C a 50 ° C. Posicionar a câmara utilizando a unidade de motor de focagem e confirmar a totalidade da amostra é no campo de visão da câmara.

Nota: A câmara IR, em Combinação com o sistema de lentes escolhido, tem uma distância focal (f) de 50 mm, uma abertura de f / 2 e uma dimensão mínima de pixel de 60 | iM a uma distância de trabalho de 200 mm. - Abra o programa de controlo de formação e material de caracterização e definir os parâmetros de controle (deslocamento, velocidade, tempo de espera, força mínima de taxa de quadro da câmera máximas e, Número de ciclos e).

- Definir a posição inicial (0 uM) e escolher a posição do alvo (4,500 mm) de modo a que o material sofre uma transformação de fase completa.

- Defina a velocidade de transmissão directa linear (velocidade de carga / descarga) para atender a taxa de deformação desejado. Selecione uma taxa de tensão de 5 x 10 -4 (velocidade do atuador de 45 mm / s) s-1 para o arrefecimento formação processo relacionado.

- Determinar a velocidade de accionamento directo linear (v) com base na taxa de deformação escolhido (

) E o comprimento inicial da amostra (L 0) de 90 mm, (v =

) E o comprimento inicial da amostra (L 0) de 90 mm, (v = ∙ l 0)

- Determinar a velocidade de accionamento directo linear (v) com base na taxa de deformação escolhido (

- Defina o tempo de espera para 0 seg.

- Definir o número de ciclos para 1 para o primeiro ciclo, com uma nova amostra.

- Defina o nível de força máxima mínimo específico da amostra e para evitar a carga de compressão e sobrecarga de tensão (carga mínima de 1 MPa, carga máxima de 800 MPa).

- Escolha uma taxa de aquisição de IR câmera de 50 ms / frame (20 quadros por segundo).

- Clique no botão de arranque para carregar as configurações.

- Abra o software da câmera IR, escolha um nome de arquivo e alocar 5.000 quadros.

- Mudar de interno para fonte de disparo externo e iniciar o modo de aquisição de dados.

- Abra o programa de controle e pressione o botão experimento início.

- visualização de dados

- Uma vez que a experiência está concluída, carregar os dados para o software de processamento de dados e visualizá-lo em termos de força / deslocamento, stress / estirpe, força / tempo e diagramas posição / hora.

- Carregar os dados IR para o software da câmera IR e avaliar os perfis de temperatura resolvida no tempo. Definir uma área de medição que cobre a superfície da fita e SMA traçar a temperatura média máxima e mínima da amostra em função do tempo.

- Repita os passos de 2,6-2,9 até que o material apresenta comportamento mecânico estável e se adaptar a posição de início para compensar deformações residuais.

- Após os primeiros 10 ciclos, aumentar o número de ciclos por experiência para 10 e continuar com as experiências até comportamento do material estável é atingido.

3. Caracterização de Materiais

Nota: A caracterização do material requer o uso do actuador e os sensores montados no nível superior do dispositivo de ensaio, bem como a câmara de infravermelhos. Durante o procedimento de caracterização da amostra é carregado e descarregado em taxas diferentes durante a execuçãoPeríodo de detenção após a carga e descarga.

- Se a fita SMA foi Unclamped eo sistema da plataforma de teste de controle foi desligado após o treinamento, repita os passos 2.1 a 2.6 e prenda novamente a amostra. Se este não era o caso, proceda da seguinte forma.

- Abra o programa de controlo de formação e material de caracterização e definir os parâmetros de controle (deslocamento, velocidade, mantendo o tempo, o número de ciclos e quadro da câmera de taxa).

- Definir a posição inicial para que a amostra está sob carga zero e definir a posição de destino equivalente à posição de destino do treinamento (4.500 m).

- Defina a velocidade de transmissão directa linear (velocidade de carga / descarga) para atender a taxa de deformação desejado. Escolha de uma taxa de deformação de 1 x 10 seg -1 -1 (velocidade do actuador de 9,000 uM / seg) que conduz a uma transformação de fase adiabático para amostras com uma secção transversal de 0,75 mm x 1,4 milímetros ou maior.

- Defina o tempo de espera até 180 SEC, que é suficiente para que a amostra alcance o nível de temperatura inicial.

Nota: O tempo de retenção tem de ser verificada depois da experiência calculando um tempo de equilíbrio térmico constante (τ) e um tempo de retenção menor do que 4 x τ tem de ser aumentada antes da experiência seguinte caracterização começa. - Defina o número de ciclos para 1.

- Defina o nível de força máxima mínimo específico da amostra e para evitar a carga de compressão e sobrecarga de tensão (carga mínima de 1 MPa, carga máxima de 800 MPa).

- Escolha uma taxa de aquisição de IR câmera de 5 ms / frame (200 quadros por segundo).

- Clique no botão de arranque para carregar as configurações.

- Abra o software da câmera IR, escolha um nome de arquivo e alocar 80.000 frames.

- Mudar de interno para fonte de disparo externo e iniciar o modo de aquisição de dados.

- Abra o programa de controle e pressione o botão experimento início.

- Carregar os dados IR para oIR software da câmera. Plot temperaturas médias em função do tempo de amostra máximo e mínimo. Exportar os dados e calcular o tempo de equilíbrio térmico constante com o software de processamento de dados 10,11.

- Adaptar o tempo de retenção, se necessário, com base na constante de tempo de equilibração térmica calculada.

- Repita os passos 3.2 a 3.5 e variar a velocidade de deformação de 5 x 10 -5 seg -1 e 1 x 10 -1 seg -1, bem como a tensão de 2% a uma pressão máxima de 5% (estirpe máximo é equivalente a a tensão máxima durante o treino).

- Investigação de picos de temperatura locais:

Nota: O material apresenta um efeito de localização dependentes da taxa do efeito elastocaloric. O estudo cuidadoso desses efeitos requer uma alta resolução especial do perfil de temperatura SMA. Para esta finalidade, a lente da câmara IR tem que ser substituída por uma lente do microscópio. A lente do microscópio tem uma abertura de 3,0, uma ampliação de 1X e um tamanho de pixel de 15iM a uma distância de trabalho de 195 mm.- Desligar a luz, remova todas as fontes de calor a partir do campo de visão da câmera IR e mudar a lente.

- Alterar as configurações de calibração de câmera e carregar uma calibração lente do microscópio dentro da faixa de temperatura de 20 ° C a 50 ° C e um tamanho de imagem de 500 x 250 pixels. Use a unidade de motor de focagem para focar a amostra.

- Realizar um teste de tração em uma taxa de deformação de 1 x 10 -1 seg -1 (9.000 mm / s), siga os passos descritos na secção 2: estabilização de materiais.

- Visualização de dados

- Carregar os dados mecânicos no software de processamento de dados e visualizá-lo em termos de força / deslocamento, tensão / deformação, força / tempo e diagramas posição / hora.

- Carregar os dados IR para o software da câmera IR e avaliar os perfis de temperatura resolvida no tempo. Definir uma área de medição que cobre a superfície da fita e SMA traçar a média máximo e a temperatura mínima da amostra em função do tempo.

4. Processo de resfriamento Elastocaloric

Nota: A investigação de processos de arrefecimento elastocaloric requer a utilização de actuadores e sensores de nível superior e inferior da configuração, bem como a câmara de infravermelhos. Estas experiências incluem uma variação dos parâmetros de controlo a fim de optimizar o desempenho do processo.

- Se a fita SMA foi Unclamped eo equipamento de teste foi desligado após a caracterização de materiais, repita os passos 2.1 a 2.5 e prenda novamente a amostra. Se este não era o caso, proceda da seguinte forma.

- Inicie o software da câmera IR e carregar a calibração para a lente 50 mm com lente de close-up. Escolha um tamanho de imagem de 1280 x 1024 pixels e um intervalo de temperatura de -20 ° C a 50 ° C. Posicione a câmera usando a unidade de foco motorizado e certifique-se de que toda a amostra está no campo de visão da câmera.

Nota: A câmara de infravermelhos em combinação com o sistema de lentes escolhido tem uma distância focal (f) de 50 mm, uma abertura de f / 2 e uma dimensão mínima de pixel de 60 | iM a uma distância de trabalho de 200 mm. - Abra o programa de controle de processos de resfriamento elastocaloric e definir os parâmetros de controle (deslocamento de transmissão linear directa um (nível superior), velocidade de transmissão linear directa um e dois, tempo de contato, força máxima e mínima, a fase de contacto, número de ciclos e câmera taxa de quadros).

- Defina a posição de início da transmissão directa linear para SMA carga e descarga, de modo a que a amostra está sob carga zero e definir a posição de destino equivalente à posição de destino do treinamento (4.500 m).

- Defina a velocidade (velocidade de carga / descarga) do acionamento direto linear para carga e descarga da SMA para atender a uma velocidade de deformação de 1 x 10 -1 seg -1 (9.000 mm / s). Defina a velocidade do acionamento direto linear no nível mais baixo da configuração para 100mm / seg.

- Defina o tempo de contato a 6 seg.

Nota: O tempo de contacto determina a duração da transferência de calor e pode ser ajustado para qualquer valor acima de 10 mseg. - Escolha o contato após o modo de carga / descarga.

Nota: As influências da fase de contacto se a carga e descarga é adiabática (contato depois de carga / descarga) ou combinada com uma transferência de calor para o dissipador de calor / source (contato durante a carga / descarga). - Defina o número de ciclos a 40.

- Defina o nível de força máxima mínimo específico da amostra e para evitar a carga de compressão e sobrecarga de tensão (carga mínima de 1 MPa, carga máxima de 800 MPa).

- Escolha uma taxa de aquisição de IR câmera de 20 ms / frame (50 quadros por segundo). Clique no botão de arranque para carregar as configurações.

- Abra o software da câmera IR, escolha um nome de arquivo e alocar 50000 quadros. Mudar de interno para fonte de disparo externo e iniciar o modo de aquisição de dados.

- Abra o progr controlesou e pressione o botão experimento início.

- visualização de dados

- Uma vez que a experiência está concluída carregar os dados para o software de processamento de dados e visualizar os seguintes dados: força / deslocamento, tensão / deformação, temperatura / tempo (temperatura do dissipador de calor / source), força / tempo, força de contato / hora e posição dos actuadores / tempo linear.

- Carregar os dados IR para o software da câmera IR e avaliar os perfis de temperatura resolvida no tempo. Definir três áreas de medição que cobrem a superfície da amostra SMA, bem como a superfície do dissipador de calor e a fonte de calor. Exportar o tempo de dados de temperatura médios, máximos e mínimos resolvidos das áreas de medição definidos e carregá-los no software de processamento de dados.

- Visualizar os dados de IV num diagrama de temperatura / tempo.

- Repita a experiência sob a variação dos parâmetros: tensão, tempo de contato e fase de contacto.

Validação 5. Modelo

Nota: A validação dos modelos de material termo-acopladas mecanicamente requer experimentos que aderiram à estabilização material ou caracterização de materiais. Usar um fio de Ni-Ti, com uma secção transversal de 0,6 mm para realizar as investigações experimentais.- Realizar um teste de tração isotérmica a uma velocidade de deformação de 5 x 10 -5 s -1 e uma cepa de 5%, proceder executando as etapas descritas na Seção 2.

- Uma vez que a experiência está concluída, carregar os dados para o software de processamento de dados e visualizar a medição de tensão / deformação. Calcular o módulo de elasticidade da austenite e a fase de martensite, a tensão de transformação, assim como a largura da histerese. A função de dados acima mencionados como dados de entrada mecânicas para o modelo 7.

- Procede-se ainda ensaios de tracção a taxas de deformação de 1 x 10 -4 seg -1, 5 x 10 -4 seg -1, 1 x 10 -3 s -1, 5 x 10 -3 seg -1, 1 x 10 ~ 2 seg -1, 5 x 10 ~ 2 seg -1, 1 x 10 -1 seg -1 para gerar dados de validação para o modelo.

- Se as experiências são cumpridos levar a amostra para fora do sistema de ensaio e efectuar uma medição de varrimento diferencial calorimétrico (DSC) 18 para determinar as propriedades do material calóricas (calores latentes de transformação de fase e capacidade de calor específico do material) do material estabilizado.

Nota: As medições DSC fornecer dados de entrada calórica para o modelo acoplado termo-mecânica. - Inicie a simulação dos ensaios de tracção descritas no passo 5.3.

- Implementar modelo personalizado para as ligas de memória de forma em software de elementos finitos disponíveis comercialmente:

- Selecione o nó Geometry e escolha Intervalo para desenhar geometria fio 1D.

- Selecione o nó Parâmetros para definir parâmetros do modelo identificados a partir de ensaios mecânicos em steP 5.2.

- Botão direito do mouse nó Definições e selecionar as variáveis para criar um nó Variáveis. Selecione o nó Variáveis e definir algoritmo para determinar as probabilidades de transição derivados de termodinâmica estatística 19.

- Selecione Adicionar Física e adicionar Coeficiente Form PDE ou Formulário Geral PDE para definir um conjunto de equações diferenciais parciais unidimensionais descrevem o comportamento da Forma superelastic Memória Liga, compreendendo o balanço impulso estacionário, o equilíbrio da energia interna e equações cinéticas de transformação de fase 20 .

- Selecionar valores iniciais sub-nó para ajustar a temperatura inicial do fio para a temperatura ambiente.

- Selecione Dirichlet Boundary Condition para prescrever condições de contorno mecânicos para a aplicação de uma tensão seguindo o procedimento experimental descrito no ponto 2, para a cepa-tarifas em stEP 5,3, limitando o deslocamento de uma extremidade do fio e definindo o deslocamento da outra extremidade.

- Selecione Dirichlet Boundary Condition para definir condições de contorno térmicas a temperatura constante por causa dos grampos enormes em comparação com o fio fino.

Nota: As configurações padrão do software de elementos finitos não conduzir a uma solução convergente. - Seleccione sub-nós de Configuração do Solver para modificar as configurações padrão (por exemplo, tolerâncias absolutos e relativos e coeficiente de amortecimento do não-linear, iterativo solver Newton-Raphson) e clique em "Calcular" para executar solver.

- Implementar modelo personalizado para as ligas de memória de forma em software de elementos finitos disponíveis comercialmente:

- Análise de dados

- Carregar os resultados experimentais e de simulação para o software de análise de dados e visualizar os dados mecânicos e térmicos.

- Compare os resultados experimentais e de simulação, respectiva mecânica (estresse / resposta estirpe) e térmica (evolução da temperatura resolvido especial doamostra) comportamento do material.

Resultados

Estabilização de material (Formação):

A Figura 9 mostra um diagrama de tensão / deformação de 50 ciclos de formação. A amostra da investigação é uma fita Ni-Ti, com uma secção transversal de A = 1,45 mm2. A taxa de deformação aplicada de 1 x 10 -3 s -1 conduz a um aumento significativo da temperatura AT = 12,2 K. O aumento da temperatura tem uma...

Discussão

O dispositivo de ensaio científico apresentado permite investigação abrangente de materiais elastocaloric e processos de refrigeração, executando as experiências descritas na seção de protocolo. O alinhamento preciso da amostra antes do pinçamento é crucial para todos os experimentos. Bad alinhamento pode potencialmente levar a falha do material inicial. Além disso, a máxima aplicada estirpe tem uma influência significativa no tempo de vida de material, ao passo que a estirpe necessária para alcançar uma ...

Divulgações

The authors have nothing to disclose.

Agradecimentos

Os autores gostariam de agradecer o apoio do programa de prioridade de DFG 1599 "efeitos calórica em materiais ferroic: Novos conceitos para refrigeração" (projetos: EG101 / 23-1, SCHU2217 / 2-1, SE704 / 2-1, EG101 / 29 -2, SCH2217 / 3-2, SE704 / 2-2).

Materiais

| Name | Company | Catalog Number | Comments |

| Linear direct drives | ESR-Pollmeier | ML 1418-U5-W1 | SMA loading/unloading; heat transfer |

| Pneumatic cylinder | Festo | ADNGF-40 574031 | Contact between heat source/sink and SMA |

| Inductive position measurement system | AMO | LMKA-1101.1NN-1.0-0 | |

| Tension and compression load cell | Futek | LCF451; FSH02241 | SMA force |

| Compression load cell | Futek | LTH300; FSH00297 | Contact force |

| IR camera | Infra Tec | Image IR 9360; M91129 | 1,280 x 1,024 pixels; Maximum frame rate 3,200 Hz |

| Real-Time Controller | National Instruments | NI CompactRIO-9074 | Data acquisiton and control system |

| Camera varnish | Tetenal | 105202 |

Referências

- Fähler, S., Rößler, U. K., et al. Caloric effects in ferroic materials: New concepts for cooling. Adv. Eng. Mater. 14 (1-2), 10-19 (2012).

- Moya, X., Defay, E., Heine, V., Mathur, N. D. Too cool to work. Nat. Phys. 11 (3), 202-205 (2015).

- Starkov, I. A., Starkov, A. S. On the thermodynamic foundations of solid-state cooler based on multiferroic materials. Int. J. Refrig. 37, 249-256 (2014).

- Moya, X., Kar-Narayan, S., Mathur, N. D. Caloric materials near ferroic phase transitions. Nat. Mater. 13 (5), 439-450 (2014).

- Shaw, J. A., Kyriakides, S. On the nucleation and propagation of phase transformation fronts in a NiTi alloy. Acta Mater. 45 (2), 683-700 (1997).

- Chang, B. -. C., Ja Shaw, ., Iadicola, M. A. Thermodynamics of Shape Memory Alloy Wire: Modeling Experiments, and Application. Contin. Mech. Thermodyn. 18 (1-2), 83-118 (2006).

- Cui, J., Wu, Y. M., et al. Demonstration of high efficiency elastocaloric cooling with large Delta T using NiTi wires. Appl. Phys. Lett. 101 (7), 073904 (2012).

- Ossmer, H., Lambrecht, F., Gültig, M., Chluba, C., Quandt, E., Kohl, M. Evolution of temperature profiles in TiNi films for elastocaloric cooling. Acta Mater. 81, 9-20 (2014).

- Ossmer, H., Chluba, C., Krevet, B., Quandt, E., Rohde, M., Kohl, M. Elastocaloric cooling using shape memory alloy films. J. Phys. Conf. Ser. 476 (1), 012138 (2013).

- Schmidt, M., Schütze, A., Seelecke, S. Scientific test setup for investigation of shape memory alloy based elastocaloric cooling processes. Int. J. Refrig. 54, 88-97 (2015).

- Tobushi, H., Shimeno, Y., Hachisuka, T., Tanaka, K. Influence of strain rate on superelastic properties of TiNi shape memory alloy. Mech. Mater. 30 (2), 141-150 (1998).

- Miyazaki, S., Mizukoshi, K., Ueki, T., Sakuma, T., Liu, Y. Fatigue life of Ti-50 at.% Ni and Ti-40Ni-10Cu (at.%) shape memory alloy. Mater. Sci. Eng. A. 273-275, 658-663 (1999).

- Olbricht, J., Yawny, A., Condò, A. M., Lovey, F. C., Eggeler, G. The influence of temperature on the evolution of functional properties during pseudoelastic cycling of ultra fine grained NiTi. Mater. Sci. Eng. A. 481-482, 142-145 (2008).

- Tušek, J., Engelbrecht, K., Mikkelsen, L. P., Pryds, N. Elastocaloric effect of Ni-Ti wire for application in a cooling device. J. Appl. Phys. 117 (12), 124901 (2015).

- Zarnetta, R., Takahashi, R., et al. Identification of Quaternary Shape Memory Alloys with Near-Zero Thermal Hysteresis and Unprecedented Functional Stability. Adv. Funct. Mater. 20 (12), 1917-1923 (2010).

- Schmidt, M., Ullrich, J., et al. Thermal Stabilization of NiTiCuV Shape Memory Alloys: Observations During Elastocaloric Training. Shape Mem. Superelasticity. , (2015).

- Höhne, G., Hemminger, W., Flammersheim, H. -. J. . Differential Scanning Calorimetry. , (2003).

- Heintze, O., Seelecke, S. A coupled thermomechanical model for shape memory alloys-From single crystal to polycrystal. Mater. Sci. Eng. A. 481-482, 389-394 (2008).

- Furst, S. J., Crews, J. H., Seelecke, S. Numerical and experimental analysis of inhomogeneities in SMA wires induced by thermal boundary conditions. Contin. Mech. Thermodyn. 24 (4-6), 485-504 (2012).

- Shaw, J., Kyriakides, S. Thermomechanical aspects of NiTi. J. Mech. Phys. Solids. 43 (8), 1243-1281 (1995).

- Schmidt, M., Schütze, A., Seelecke, S. Cooling Efficiencies of a NiTi-Based Cooling Process. , (2013).

- Achenbach, M., Müller, I. A MODEL FOR SHAPE MEMORY. . Le J. Phys. Colloq. 43 (C4), 163-167 (1982).

- Müller, I., Seelecke, S. Thermodynamic aspects of shape memory alloys. Math. Comput. Model. 34 (12-13), 1307-1355 (2001).

- Ullrich, J., Schmidt, M., et al. Experimental Investigation and Numerical Simulation of the Mechanical and Thermal Behavior of a Superelastic Shape Memory Alloy Beam During Bending. , (2014).

- Bechtold, C., Chluba, C., Lima de Miranda, R., Quandt, E. High cyclic stability of the elastocaloric effect in sputtered TiNiCu shape memory films. Appl. Phys. Lett. 101 (9), 091903 (2012).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados