Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Experimentelle Methoden zur Untersuchung von Formgedächtnis-Based Elastocaloric Kühlprozesse und Modellvalidierung

In diesem Artikel

Zusammenfassung

Experimental methods for investigation of solid state cooling processes and characterization of elastocaloric material properties of Shape Memory Alloys (SMA) are presented. A custom-built test rig has been designed for controlling and comprehensive monitoring of elastocaloric cooling processes. Furthermore, it provides a validation platform for thermomechanically coupled modeling approaches.

Zusammenfassung

Formgedächtnislegierungen (SMA) mit elastocaloric Kühlverfahren das Potenzial haben, eine umweltfreundliche Alternative zum herkömmlichen Dampfkompressionsbasierten Kühlprozess. Nickel-Titan (Ni-Ti) Legierung auf Basis von Systemen, insbesondere, zeigen große elastocaloric Effekte. Außerdem weisen große Latente Wärme, die eine notwendige Materialeigenschaft für die Entwicklung eines effizienten Solid-State-basierten Kühlprozess ist. Eine wissenschaftliche Prüfstand wurde entwickelt, um diese Prozesse und die elastocaloric Effekte in FGL zu untersuchen. Der realisierte Prüfstand ermöglicht eine unabhängige Steuerung einer mechanischen Be- und Entladezyklen von SMA sowie leitende Wärmeübertragung zwischen SMA Kühlelementen und einer Wärmequelle / Senke. Der Prüfstand ist mit einem umfassenden Monitoring-System ausgestattet, der synchronisierte Messungen von mechanischen und thermischen Parameter. Neben den prozessabhängige mechanische Arbeit zu bestimmen, auch das System ermöglicht Messung!t der thermischen kalorischen Aspekte der elastocaloric Kühlwirkung durch die Verwendung eines Hochleistungs-Infrarot-Kamera. Diese Kombination ist von besonderem Interesse, weil es Illustrationen von Lokalisierungs- und Kurseffekte ermöglicht - sowohl wichtig für eine effiziente Wärmeübertragung aus dem Medium gekühlt werden.

Die vorliegende Arbeit beschreibt eine experimentelle Methode elastocaloric Materialeigenschaften in verschiedenen Materialien und Probengeometrien zu identifizieren. Darüber hinaus wird der Prüfstand verwendet, um verschiedene Kühlprozessvariationen untersucht. Die vorgestellten Analyseverfahren ermöglichen eine differenzierte Betrachtung von Material, Verfahren und damit verbundenen Randbedingung Einflüsse auf die Prozesseffizienz. Der Vergleich der experimentellen Daten mit den Simulationsergebnissen (eines thermomechanisch gekoppelt Finite-Elemente-Modell) ermöglicht ein besseres Verständnis der zugrundeliegenden Physik der elastocaloric Wirkung. Darüber hinaus sind die Versuchsergebnisse sowie die Ergebnisse based auf die Simulationsergebnisse werden verwendet, um die Materialeigenschaften zu verbessern.

Einleitung

Solid-State-Kühlprozesse basierend auf ferroische Materialien könnten umweltfreundliche Alternativen zu den herkömmlichen Dampfkompressions basierten Prozess zu sein. Ferroische Materialien aufweisen können magnetokalorischen, elektrokalorische und elastocaloric Effekte 1, 2, sowie Kombinationen dieser Effekte, die 3 als multicaloric Materialverhalten beschrieben. ": Für Kühl Neue Konzepte kalorische Effekte in Ferroische Materialien" 4 Die unterschiedlichen kalorischen Effekte in ferroische Materialien werden derzeit im Rahmen der Deutschen Forschungsgemeinschaft (DFG) Schwerpunktprogramm SPP 1599 untersucht. Formgedächtnislegierungen (SMA) , die im Rahmen dieses Programms zeigen große elastocaloric Effekte untersucht werden, insbesondere Ni-Ti - Basis - Legierungen aufgrund ihrer großen Latente Wärme 5. Die spannungsinduzierte Phasentransformation bei hohen Dehnungsraten führt zu erheblichen Temperaturänderungen der SMA, wie in Figur 1 gezeigt. Deradiabatische exotherme Phasenumwandlung von Austenit zu Martensit erhöht die SMA Temperatur. Die endotherme Umwandlung von Martensit führt zu einer signifikanten Temperaturabfall in Austenit. Diese elastocaloric Materialeigenschaften kann verwendet werden für Festkörperabkühlung durch eine geeignete mechanische Be- und Entladen Zyklus der Anwendung. Abbildung 2 zeigt eine typische elastocaloric Kühlzyklus nach dem Brayton - Zyklus. Die Wärmeübertragung zwischen der Wärmequelle und dem kalten, unbelasteten SMA laufen bei niedrigen Temperaturniveaus. In der nächsten Phase ist die SMA in einem berührungsfreien Zustand und die schnelle, adiabatische Belastung führt zu einer deutlichen Temperaturerhöhung der SMA. Die anschließende Wärmeübertragung zwischen dem heißen SMA und dem Kühlkörper erfolgen bei konstanter Belastung der SMA. Nach Abschluss der Wärmeübertragung, schnell, führt adiabatischen Entladen zu einem signifikanten Temperaturabfall des SMA unter der Temperatur der Wärmequelle, wobei die nächste Kühl cCycle und die Wärmeübertragung mit der Wärmequelle kann beginnen. Die Effizienz des elastocaloric Kühlprozess hängt von der erforderlichen mechanischen Arbeit und die absorbierte Wärme.

Erste Versuche Überwachung des Temperaturfeldes im Zugversuch wurden al von Shaw et durchgeführt. 6, 7, mit dem Ziel , im Zugversuch von SMA Bänder und Drähte mit unterschiedlichen Geschwindigkeiten um die Bildung von lokalen Temperaturspitzen zu untersuchen. Die angewandte experimentelle Methode kombiniert die Messung der mechanischen Parameter (Spannung, Dehnung und Dehnungsrate) bei gleichzeitiger Übernahme von Temperaturfeldern mittels Thermografiemessungen. Beim Be- und Entladen eines SMA Probe mit einer Zugprüfmaschine, ein Infrarot (IR) -Kamera verwendet wurde IR-Bilder von der SMA-Probe zu erhalten. Diese Technik ermöglicht die Untersuchung der dehnratenabhängigen Bildung von Temperaturspitzen. Die Messung der Temperaturverteilung auf derProbe ist sehr wichtig für die Untersuchung der Wirkungen elastocaloric und der Bestimmung der Kühleigenschaften des Materials. Eine lokale Temperaturmessung - durch eine Kontakttemperaturmessung Anwendung - ist nicht ausreichend, um die Kühleigenschaften des Materials zu charakterisieren. Eine Messung des Temperaturfeldes wurde auch von Cui et al. 8 für die Untersuchung der Effekte elastocaloric in Ni-Ti Drähte verwendet. Weiterhin Ossmer et al. 9 gezeigt , 10 daß Thermographietemperaturmessungen sind auch geeignet für die Untersuchung von elastocaloric Effekte in Ni-Ti basierten Dünnschichten, die bei hoher Belastung hohen Bildraten der IR - Kamera zur Untersuchung von adiabatischen Phasenumwandlungen erforderlichen Raten. Diese Technik ermöglicht die Untersuchung von elastocaloric Mengen und die Homogenität des Temperaturprofils, das auf dem Festkörper-basierte Wärmeübertragung einen maßgeblichen Einfluss hat, und dieEffizienz von elastocaloric Prozesse.

Der Kühlwirkungsgrad des Materials kann durch die Berechnung der erforderlichen Arbeiten an den Spannungs- / Dehnungsmessungen basierend bestimmt werden, sowie die Wärme (welche die Temperaturänderung unter Berücksichtigung der festgestellt werden kann und die Wärmekapazität des Materials). Allerdings ist die experimentelle Methode nicht die Untersuchung des elastocaloric Materials unter Prozessbedingungen ermöglichen. Dazu gehört auch eine Wärmeübertragung zwischen dem SMA und einer Wärmequelle, die auf den Wirkungsgrad der Kühlwirkung einen maßgeblichen Einfluss hat.

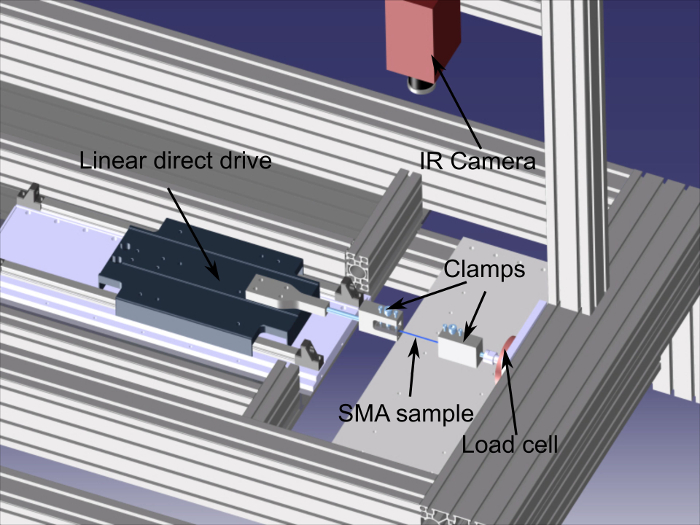

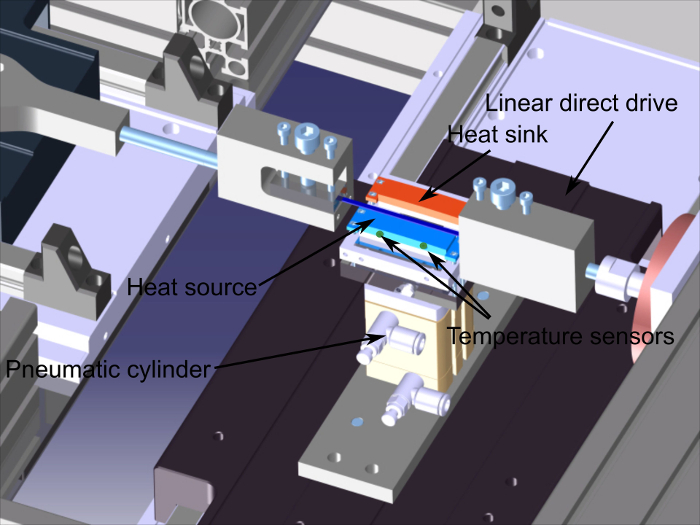

Die Materialcharakterisierung von Kühlprozessbedingungen und die Untersuchung von elastocaloric Kühlprozesse erfordern einen Prüfstand ermöglicht Solid-State-basierte Wärmeübertragung, die von jedem bestehenden kommerziellen System untersucht, kann nicht sein. Zu diesem Zweck wurde eine neue Testplattform entwickelt. Der Prüfstand ist in zwei Ebenen aufgebaut , wie in Abbildung 3 gezeigt. Die upper Ebene ermöglicht grundlegende elastocaloric Materialcharakterisierung und Erstausbildung Verfahren, ähnlich wie bei dem zuvor beschriebenen Verfahren (siehe Abbildung 4). Der Aufbau mit einem linearen Direktantrieb ausgestattet Aufgabe ist das Laden und die SMA bei Dehnungsraten bis zu 1 Sekunde Entladen -1 (siehe Abbildung 5). Der Lineardirektantrieb ermöglicht die Untersuchung von Proben mit einem Querschnitt von bis zu 1,8 mm 2, während der typische Probenlänge 90 mm ist. Der Vorteil eines Lineardirektantrieb ist die hohe Geschwindigkeit und die hohe Beschleunigung - im Gegensatz zu Kugelgewindetriebe, die für Zugversuche typischerweise verwendet werden. Weiterhin ist eine Lastzelle, sowie die integrierte Positionsmesssystem des Linearantriebs stellt mechanische Messdaten. Eine hochauflösende IR-Kamera (1.280 x 1.024 Pixel) verwendet, mit bis zu 400 Hz (im geforderten Temperaturbereich), um das Temperaturprofil der SMA zu messen. Die Verwendung einer Mikroskoplinse mit einer resolution von 15 & mgr; m / Pixel ermöglicht die Untersuchung von lokalen Temperatureffekte. Die untere Ebene des Prüfstands enthält einen Mechanismus, der (die 6 und 7 zu sehen) für abwechselnde leitende Wärmeübertragung zwischen der SMA und der Wärmequelle / Kühlkörper ermöglicht. Der lineare Direktantrieb in der unteren Ebene schaltet zwischen der Wärmequelle zu dem SMA und von der SMA an der Wärmesenke, während ein Pneumatikzylinder hebt und senkt die Wärmequelle / Senke (siehe Abbildung 8). Jeder Aktuator kann unabhängig werden, so dass für die Untersuchung verschiedener Kühlprozessschwankungen gesteuert. Das umfassende Messsystem ermöglicht die Messung von mechanischen Parameter: Antriebsstellung, Aktor Geschwindigkeit, SMA Belastungskraft, Kontaktkraft zwischen SMA und Wärmequelle / Senke während der Wärmeübertragung sowie thermischen Parameter (dh Temperaturen im Inneren der Wärmequelle / Senke, Temperaturverteilung auf der Oberfläche des SMA und der Wärmequelle / sink). Eine ausführlichere Beschreibung der wissenschaftlichen Testplattform ist in Schmidt et al. 11.

Abbildung 5. Schema der oberen Ebene des Prüfstands Eine lineare Direktantrieb für das Be- und Entladen der SMA - Probe mit integrierter Positionsmesssystem. eine Kraftmeßdose zur Messung von Zugkräften sowie eine hochauflösende IR-Kamera (1.280 x 1.024 Pixel) für Temperaturprofil Akquisitionen.

Abbildung 7. Schema der unteren Ebene des Prüfstands eine lineare Direktantrieb für zwischen Kühlkörper und Wärmequelle umgeschaltet wird .; ein pneumatischer Zylinder Kontakt zwischen der SMA-Probe und der Wärmequelle / -senke zu machen; Temperatursensoren wurden in der Kühlkörper / sou integriertRCE die Kerntemperatur der Blöcke zu messen. Eine Druck Wägezelle die Kontaktkraft zwischen der SMA und der Wärmequelle zur Messung / Senke ist in der Wärmeübertragungsmechanismus integriert und nicht sichtbar in diesem Schema.

Der Prüfstand ermöglicht die Untersuchung verschiedener Legierungszusammensetzungen und Probengrößen sowie Geometrien (Bänder, Drähte). Darüber hinaus ermöglicht die Einrichtung umfassende Untersuchungen elastocaloric Materialien und Kühlprozessen. Die zuvor beschriebenen Experimente durchgeführt werden kann und die Ausführung wird die Schritt-für-Schritt in der Protokoll-Abschnitt dieses Manuskript beschrieben.

Material Stabilisierung:

Stable Materialverhalten ist wichtig für den Einsatz von elastocaloric Materialien in Kühlsystemen. Zu diesem Zweck wird eine mechanische Stabilisierungsverfahren angewendet. Bei diesem Vorgang gelangt das Material mechanischen Be- und Entlastungszyklen und führt eine PhasenUmwandlung von Austenit zu Martensit. Das Material Stabilisierung zeigt eine starke Abhängigkeit Rate. Hohe Beladungsraten führen zu einer Temperaturänderung des Materials, die durch die latente Wärme der Phasenumwandlung verursacht wird. Diese Temperaturänderung hat einen ähnlichen Einfluss auf die Materialstabilisierung, als mechanische Trainingszyklen bei verschiedenen Temperaturen von 12 bis 15 tun. Zusätzlich zu dem bekannten mechanischen 13 und 16 kalorischen Stabilisierung, eine thermische Stabilisierung Material kann durch Anlegen Thermografie 17 mit der entworfenen Einrichtung beobachtet werden.

Materialcharakterisierung:

Nach einer anfänglichen mechanischen Trainingsprozedur zeigt das Material stabile mechanische, thermische und kalorische Verhalten ermöglicht die elastocaloric Materialeigenschaften zu charakterisieren. Daher wird die mechanische cycling mit unterschiedlichen Raten während geführt, im Gegensatz zu der Trainingsprozedur, die elastocaloric Charakterisierung umfasst eine Haltephase nach dem Laden und Entladen. Für die Dauer der Haltephase wird der SMA-Stamm konstant gehalten, bis die Umgebungstemperatur wieder erreicht ist. Diese Art von Experiment erforderlich ist, um die niedrigste erreichbare Temperatur nach der Entladung, ausgehend von Umgebungstemperatur, sowie die Materialeffizienz zu bestimmen. Rate abhängig Bildung von lokalen Temperaturspitzen können zu einer zunehmend homogene Temperaturverteilung führt mit höheren Raten zu beobachten. Darüber hinaus wird durch die Verformungsgeschwindigkeit ebenso die Temperaturanstiegs Änderung erhöht, bis adiabatische Bedingungen erreicht werden. Die Materialeffizienz kann durch die Berechnung des erforderlichen mechanischen Arbeit bestimmt werden, basierend auf einem Kraft-Weg-Diagramm eines adiabatischen Experiments sowie die resorbierbare Wärme, bezogen auf die mittlere Temperaturänderung des Materials während des Entladens und die Wärmekapazität der Probe .

Elastocaloric Kühlprozess:

Die Untersuchung der Kühleffizienz von SMAs unter Prozessbedingungen erfordert die Wärmeübertragung zwischen dem SMA Kühlmedium und einer Wärmequelle, als auch als Wärmesenke. Zu diesem Zweck ist die SMA in Kontakt mit einem Festkörperwärmequelle (folgende adiabatische Entladen) und einer Wärmesenke (nach adiabatische Beladung). Die Wirksamkeit des Verfahrens hängt stark von der Prozesssteuerung und die thermischen Randbedingungen. Die umfassende Untersuchung des Kühlprozesses erfordert eine Veränderung der Steuerparameter, um die effizienteste Prozesssteuerung zu bestimmen. Der individuelle Einfluss der Parameter (Kontaktzeit, SMA-Stamm, SMA Verformungsgeschwindigkeit, Kontaktphase (Kontakt während der Be- / Entladen Phase oder im Anschluss an) und Kontaktkraft) auf die Prozessleistung hat untersucht werden. Darüber hinaus hat der Einfluß der sich ändernden thermischen Randbedingung Anzahl von Kühlzyklen durch zuzunehmenberücksichtigt werden.

Modellvalidierung:

Die Entwicklung eines thermomechanisch gekoppelt Materialmodell, der fähig ist, die mechanischen und thermischen Materialverhalten Wiedergabe während des Zyklus Kühlung, ist entscheidend für die Entwicklung eines neuartigen Kühltechnik. Das Modell erlaubt für Material- und Prozessoptimierung durch reduzierte experimentelle und Materialentwicklungsaufwand. Die Validierung erfordert eine anfängliche isothermische Zugversuch eines stabilisierten Material die erforderlichen mechanischen Materialeingangsdaten (Elastizitätsmodul des Austenits und der Martensitphase, die Breite der mechanische Hysterese sowie die Transformation Stamm) zu erzeugen. Die Validierung des Modells erfolgt auf der Grundlage der Zugversuche bei unterschiedlichen Geschwindigkeiten. Die gewünschten kalorischen Eingangsdaten für das Modell kann durch Differential Scanning Calorimetry (DSC) nach der mechanischen Versuche ermittelt werden. Die DSC-Messungen haben af durchgeführt werdenter der mechanischen Prüfung, um die Kalorienmaterialeigenschaften einer stabilisierten Probe zu messen.

Protokoll

1. Probenvorbereitung

- Messen Sie die SMA Band mit einer Schieblehre und bestimmen den Querschnitt der Probe.

- Bereiten Sie die Probe für IR-Messungen durch die Beschichtung der Band mit einer dünnen Schicht mit hohem Emissionsgrad (ε = 0,96) zu malen.

Achtung: Die Farbe wird als reizend eingestuft. Handschuhe, Schutzbrille und Mundschutz muss bei der Verarbeitung der Farbe getragen werden.

2. Material Stabilisierung (Training)

Hinweis: Erste mechanische Radfahren führt zu einer mechanischen und thermischen Material Stabilisierung. Die Untersuchung der Stabilisierungswirkung und die Trainingsprozedur selbst, erfordert die Verwendung des Stellantriebs und die Sensoren in der oberen Ebene des Prüfstands montiert sowie die IR-Kamera.

- Starten Sie den Motor-Controller-Programm und überprüfen Sie die geladenen Einstellungen. Ändern Sie die Einstellungen auf die Position und dem Befehlsmodus. Überprüfen Sie, ob der Motor im aktiven Modus befindet.

- Set die Zielposition in der Motorsteuerung Programm auf 0 um, und klicken Sie auf den "Betriebsfreigabe" Taste - an dieser Position ist der Abstand zwischen den Klammern ist 90 mm.

- Legen Sie die Probe zwischen den Klemmen des experimentellen Aufbaus und verwenden ein speziell entwickeltes Ausrichtungswerkzeug, um die Probe auszurichten.

- Ziehen Sie Klemmen eine Montagehilfe, um unter Verwendung von Biegebelastung auf Wägezelle und Probe zu vermeiden. Verwenden Sie einen Drehmomentschlüssel zum Anziehen der Schrauben eine reproduzierbare Spannkraft (Anzugsmoment: 20 Nm) zu gewährleisten.

- Prüfen Sie aktuelle Motorposition und stellen Sie sicher, dass der Motor in Startposition (0 & mgr; m).

- Starten Sie die IR-Kamera-Software und laden Sie die Kalibrierung für eine 50-mm-Objektiv mit einer Nahlinse kombiniert. Wähle eine Bildgröße von 1.280 x 100 Pixel und ein Temperaturbereich von -20 ° C bis 50 ° C. Positionieren Sie die Kamera durch den Motorfokus-Einheit aus und bestätigen Sie die gesamte Probe im Sichtfeld der Kamera.

Hinweis: Die IR-Kamera, in Kombination mit dem Linsensystem gewählt wird, hat eine Brennweite (f) von 50 mm, einer Blende von f / 2 und einen minimalen Pixelgröße von 60 & mgr; m bei einem Arbeitsabstand von 200 mm. - Öffnen Sie das Steuerprogramm für die Ausbildung und Materialcharakterisierung und stellen Sie die Regelparameter (Verschiebung, Geschwindigkeit, Haltezeit, maximale und minimale Kraft, die Anzahl der Zyklen und Kamerabildrate).

- Die Startposition (0 & mgr; m), und wählen die Zielposition (4,500 um), so daß das Material eine vollständige Phasenumwandlung erfährt.

- Stellen Sie den Lineardirektantrieb Geschwindigkeit (Geschwindigkeit Laden / Entladen) die gewünschte Verformungsgeschwindigkeit gerecht zu werden. Wählen Sie eine Dehnungsrate von 5 x 10 -4 s -1 (Antrieb Geschwindigkeit von 45 & mgr; m / sec) für prozessbezogene Ausbildung Kühlung.

- Bestimmen Sie die lineare Direktantriebsgeschwindigkeit (v), basierend auf der gewählten Dehnungsrate (

) Und der Probenlänge (l 0) von 90 mm (v =

) Und der Probenlänge (l 0) von 90 mm (v =  ∙ l 0)

∙ l 0)

- Bestimmen Sie die lineare Direktantriebsgeschwindigkeit (v), basierend auf der gewählten Dehnungsrate (

- Stellen Sie die Haltezeit auf 0 Sekunden.

- Die Anzahl der Zyklen bis 1 für den ersten Zyklus mit einer neuen Probe.

- Stellen Sie die probenspezifischen Minimal- und Maximalkraftniveau Druckbelastung und Zug-Überlast (Mindestlast 1 MPa, maximale Belastung 800 MPa) zu vermeiden.

- Wählen Sie eine IR-Kamera Erfassungsrate von 50 ms / frame (20 Bilder pro Sekunde).

- Klicken Sie auf die Start-Schaltfläche, um die Einstellungen zu laden.

- Öffnen Sie die IR-Kamera-Software, wählen Sie einen Dateinamen und zuweisen 5.000 Frames.

- Schalten von interner zu externer Triggerquelle und starten Sie den Datenerfassungsmodus.

- Öffnen Sie das Steuerungsprogramm und drücken Sie die Start-Taste Experiment.

- Datenvisualisierung

- Nachdem das Experiment beendet ist, laden die Daten in die Datenverarbeitungssoftware und visualisieren sie in Bezug auf die Kraft / Weg, stresse / Dehnung, Kraft / Zeit und Position / Zeit-Diagramme.

- Laden Sie die IR-Daten in die IR-Kamera-Software und bewerten die zeitaufgelöste Temperaturprofile. Definieren einen Messbereich, der die Oberfläche des SMA Farbband abdeckt und plotten die mittlere maximale und minimale Temperatur der Probe über der Zeit.

- Wiederholen Sie die Schritte 2,6 bis 2,9, bis das Material stabile mechanische Verhalten zeigt und passen die Startposition für Restspannungen zu kompensieren.

- Nach den ersten 10 Zyklen, erhöhen Sie die Anzahl der Zyklen pro Versuch bis 10 und mit den Experimenten fort, bis stabile Materialverhalten erreicht wird.

3. Materialcharakterisierung

Hinweis: Die Materialcharakterisierung erfordert die Verwendung des Antriebs und die montierten Sensoren in der oberen Ebene des Prüfstandes sowie der IR-Kamera. Während der Charakterisierungsverfahren wird die Probe geladen und mit unterschiedlichen Geschwindigkeiten entladen während der Durchführungeine Haltedauer nach dem Laden und Entladen.

- Wenn die SMA Band ausgespannt wurde, und das Steuersystem des Prüfstands wurde wieder nach dem Training, wiederholen Sie die Schritte 2.1 bis 2.6 und klemmen Sie die Probe abgeschaltet. Ist dies nicht der Fall war, gehen Sie wie folgt vor.

- Öffnen Sie das Steuerprogramm für die Ausbildung und Materialcharakterisierung und stellen Sie die Regelparameter (Verschiebung, Geschwindigkeit, Haltezeit, die Anzahl der Zyklen und Kamerabildrate).

- Stellen Sie die Startposition, so dass die Probe unter Null-Last ist und stellen Sie die Zielposition entspricht der Zielposition der Ausbildung (4500 & mgr; m).

- Stellen Sie den Lineardirektantrieb Geschwindigkeit (Geschwindigkeit Laden / Entladen) die gewünschte Verformungsgeschwindigkeit gerecht zu werden. Wählen einer Dehnungsgeschwindigkeit von 1 x 10 -1 sec -1 (Antriebsgeschwindigkeit von 9,000 & mgr; m / sec) , die für Proben mit einem Querschnitt von 0,75 mm x 1,4 mm oder größer , um eine adiabatische Phasenumwandlung führt.

- Stellen Sie die Haltezeit auf 180 sec, die ausreichend ist, um die Probe die Ausgangstemperaturniveau zu erreichen.

Anmerkung: Die Haltezeit nach dem Experiment überprüft werden muss, durch eine thermische Äquilibrierung Zeitkonstante (τ) Berechnen und Ausgeben einer Haltezeit kleiner als 4 x τ erhöht werden muss, bevor der nächste Charakterisierung Experiment beginnt. - Legen Sie die Anzahl der Zyklen bis zum 1.

- Stellen Sie die probenspezifischen Minimal- und Maximalkraftniveau Druckbelastung und Zug-Überlast (Mindestlast 1 MPa, maximale Belastung 800 MPa) zu vermeiden.

- Wählen Sie eine IR-Kamera Erfassungsrate von 5 ms / Frame (200 Bilder pro Sekunde).

- Klicken Sie auf die Start-Schaltfläche, um die Einstellungen zu laden.

- Öffnen Sie die IR-Kamera-Software, wählen Sie einen Dateinamen und ordnen 80.000 Frames.

- Schalten von interner zu externer Triggerquelle und starten Sie den Datenerfassungsmodus.

- Öffnen Sie das Steuerungsprogramm und drücken Sie die Start-Taste Experiment.

- Laden Sie die IR-Daten in dieIR-Kamera-Software. Plot bedeutet maximale und minimale Probentemperaturen gegenüber der Zeit. Exportieren Sie die Daten und die Berechnung der Temperaturausgleich Zeitkonstante mit der Datenverarbeitungssoftware 10,11.

- Anpassung der Haltezeit, falls erforderlich, auf der Grundlage der berechneten thermischen Gleichgewichtszeit konstant.

- Wiederholen Sie die Schritte 3.2 bis 3.5 und variieren die Dehnungsrate von 5 x 10 -5 sec -1 bis 1 x 10 -1 sec -1 sowie die Belastung von 2% bis zu einer maximalen Dehnung von 5% (maximale Dehnung entspricht die maximale Belastung während des Trainings).

- Untersuchung von lokalen Temperaturspitzen:

Hinweis: Das Material zeigt einen geschwindigkeitsabhängigen Lokalisierungseffekt des elastocaloric Wirkung. Eine sorgfältige Untersuchung dieser Effekte erfordert eine hohe Sonder Auflösung des Temperaturprofils SMA. Zu diesem Zweck weist die Linse der IR-Kamera durch eine Mikroskoplinse ersetzt werden. Das Mikroskopobjektiv hat eine Öffnung von 3,0, eine Vergrößerung von 1X und einer Pixelgröße von 15um bei einem Arbeitsabstand von 195 mm.- Schalten Sie das Licht aus, entfernen Sie alle Wärmequellen aus dem Sichtfeld der IR-Kamera und das Objektiv ändern.

- Ändern Sie die Kamerakalibrierungseinstellungen und laden ein Mikroskopobjektiv Kalibrierung im Temperaturbereich von 20 ° C bis 50 ° C und einer Bildgröße von 500 x 250 Pixeln. Verwenden Sie den Motorfokus-Einheit, die Probe zu konzentrieren.

- Führen Sie einen Zugversuch bei einer Verformungsgeschwindigkeit von 1 x 10 -1 s -1 (9000 & mgr; m / sec), folgen Sie den in Abschnitt beschriebenen Schritten 2: Material Stabilisierung.

- Datenvisualisierung

- Laden Sie die mechanischen Daten in die Datenverarbeitungssoftware und visualisieren sie in Bezug auf die Kraft / Weg, Spannungs / Dehnungs, Kraft / Zeit und Position / Zeit-Diagramme.

- Laden Sie die IR-Daten in die IR-Kamera-Software und bewerten die zeitaufgelöste Temperaturprofile. Definieren Sie einen Messbereich, die die Oberfläche des SMA-Band abdeckt und zeichnen Sie die mittlere maximum und minimalen Temperatur der Probe über der Zeit.

4. Elastocaloric Kühlprozess

Hinweis: Die Untersuchung von elastocaloric Kühlprozesse erfordert den Einsatz von Sensoren und Aktoren in der oberen und unteren Ebene des Setup sowie der IR-Kamera. Diese Experimente umfassen eine Variation der Regelparameter, um die Prozessleistung zu optimieren.

- Wenn die SMA Band ausgespannt wurde und der Prüfstand wurde nach der Materialcharakterisierung abgeschaltet wird, wiederholen Sie die Schritte 2.1 bis 2.5 und klemmen Sie wieder auf die Probe. Ist dies nicht der Fall war, gehen Sie wie folgt vor.

- Starten Sie die IR-Kamera-Software und laden Sie die Kalibrierung für die 50-mm-Objektiv mit Nahlinse. Wähle eine Bildgröße von 1.280 x 1.024 Pixeln und einen Temperaturbereich von -20 ° C bis 50 ° C. Positionieren Sie die Kamera durch den Motor Fokuseinheit mit und stellen Sie sicher, dass die gesamte Probe im Sichtfeld der Kamera.

Hinweis: Die IR-Kamera in Kombination mit der gewählten Linsensystem eine Brennweite (f) von 50 mm, einer Blende von f / 2 und einen minimalen Pixelgröße von 60 & mgr; m bei einem Arbeitsabstand von 200 mm. - Öffnen Sie das Steuerprogramm für elastocaloric Kühlprozesse und stellen Sie die Regelparameter (Verschiebung von linearen Direktantrieb ein (obere Ebene), die Geschwindigkeit der linearen Direktantrieb eins und zwei, Kontaktzeit, maximale und minimale Kraft, Kontaktphase, die Anzahl der Zyklen und Kamera Frame-Rate).

- Die Startposition des Lineardirektantrieb für SMA Be- und Entladen, so daß die Probe unter Null-Last und stellen die Zielposition entsprechend der Zielposition der Ausbildung (4,500 um).

- Stellen Sie die Geschwindigkeit (Geschwindigkeit Laden / Entladen) des Lineardirektantrieb für das Be- und Entladen der SMA eine Verformungsgeschwindigkeit von 1 x 10 -1 s -1 (9000 & mgr; m / s) zu erfüllen. Stellen Sie die Geschwindigkeit des Lineardirektantrieb in der unteren Ebene des Setup auf 100mm / sec.

- Stellen Sie die Kontaktzeit auf 6 Sekunden.

Anmerkung: Die Kontaktzeit, die Dauer der Wärmeübertragung bestimmt und kann über 10 msec auf einen beliebigen Wert eingestellt werden. - Wählen Sie den Kontakt nach dem Laden / Entladen-Modus.

Hinweis: Die Kontaktphase beeinflusst, ob das Be- und Entladen adiabatische ist (Kontakt nach dem Laden / Entladen) oder mit einer Wärmeübertragung kombiniert mit der Wärmesenke / Quelle (Kontakt beim Be- / Entladen). - Legen Sie die Anzahl der Zyklen bis zum 40.

- Stellen Sie die probenspezifischen Minimal- und Maximalkraftniveau Druckbelastung und Zug-Überlast (Mindestlast 1 MPa, maximale Belastung 800 MPa) zu vermeiden.

- Wählen Sie eine IR-Kamera Erfassungsrate von 20 ms / Rahmen (50 Bilder pro Sekunde). Klicken Sie auf die Start-Schaltfläche, um die Einstellungen zu laden.

- Öffnen Sie die IR-Kamera-Software, wählen Sie einen Dateinamen und zuweisen 50000 Frames. Schalten von interner zu externer Triggerquelle und starten Sie den Datenerfassungsmodus.

- Öffnen Sie die Steuerung Progrbin und die Start Experiment-Taste drücken.

- Datenvisualisierung

- Sobald das Experiment laden die Daten in die Datenverarbeitungssoftware beendet und visualisieren die folgenden Daten: Kraft / Weg, Stress / Dehnung, Temperatur / Zeit (Temperatur des Kühlkörpers / Quelle), Kraft / Zeit, Kontaktkraft / Zeit und Position der Linear- / Zeit.

- Laden Sie die IR-Daten in die IR-Kamera-Software und bewerten die zeitaufgelöste Temperaturprofile. Definieren drei Messbereiche, die die Oberfläche des SMA-Probe sowie die Oberfläche der Wärmesenke und der Wärmequelle umfassen. Exportieren, um die zeitaufgelöste mittlere, maximale und minimale Temperaturdaten der definierten Messbereiche und laden sie in die Datenverarbeitungssoftware.

- Visualisieren Sie die IR-Daten in einer Temperatur / Zeit-Diagramm.

- Wiederholen Sie das Experiment unter Variation der Parameter: Belastung, Kontaktzeit und Kontaktphase.

5. Modellvalidierung

Hinweis: Die Validierung von thermo-mechanisch gekoppelter Materialmodelle erfordert Experimente zu Material Stabilisierung oder Materialcharakterisierung haften. Verwenden Sie ein Ni-Ti-Draht mit einem Querschnitt von 0,6 mm die experimentellen Untersuchungen durchzuführen.- Führen Sie eine isothermen Zugversuch bei einer Verformungsgeschwindigkeit von 5 × 10 -5 s -1 und einem Stamm von 5%, gehen durch die Schritte in Abschnitt 2 beschrieben durchgeführt wird .

- Nachdem das Experiment beendet ist, die Daten in die Datenverarbeitungssoftware laden und die Spannungs / Dehnungs-Messung sichtbar zu machen. Berechnen des Elastizitätsmoduls des Austenits und der Martensitphase, die Transformation Stamm sowie die Breite der Hysterese. Die vorstehenden Angaben dienen als mechanische Eingangsdaten für das Modell 7.

- Führen weitere Zugversuche bei Dehnungsraten von 1 x 10 -4 s -1, 5 x 10 -4 s -1, 1 x 10 -3 s -1, 5 x 10 -3 s -1, 1 x 10 -2 s -1, 5 x 10 -2 s -1, 1 x 10 -1 sec -1 Validierungsdaten für das Modell zu generieren.

- Wenn die Versuche beendet werden , um die Probe aus dem Testsystem übernehmen und durchzuführen , 18 eine differential scanning kalorimetrische Messung (DSC) die kalorische Materialeigenschaften (Latente Wärme der Phasenumwandlung und der spezifischen Wärmekapazität des Materials) des stabilisierten Materials zu bestimmen.

Hinweis: Die DSC-Messungen kalorischen Eingangsdaten für die thermo-mechanisch gekoppelten Modell bereitzustellen. - Starten Sie die Simulation der Zugversuche beschrieben in Schritt 5.3.

- Implementieren Sie benutzerdefinierte Modell für Formgedächtnislegierungen in kommerziell erhältlichen Finite-Elemente-Software:

- Wählen Sie Geometrie Knoten und wählen Sie Intervall - 1D Drahtgeometrie zu zeichnen.

- Wählen Sie Knoten Parameter auf Modellparameter aus mechanischen Tests in ste identifiziert definierenp 5.2.

- Rechtsklicken Sie auf Definitionen Knoten und Variablen wählen Sie einen Variablen - Knoten zu erstellen. Wählen Sie Variablen Knoten und definieren Algorithmus zur Bestimmung der Übergangswahrscheinlichkeiten abgeleitet von statistischen Thermodynamik 19.

- Wählen Physik hinzufügen und fügen Sie Coefficient Formular PDE oder Allgemein Form PDE zu definieren Satz von eindimensionalen partiellen Differentialgleichungen beschreiben das Verhalten der superelastischen Formgedächtnislegierung, bestehend aus der stationären Impulsbilanz, das Gleichgewicht der inneren Energie und der kinetischen Gleichungen der Phasenumwandlung 20 .

- Wählen Anfangswerte Unterknoten die anfängliche Temperatur des Drahtes auf die Umgebungstemperatur einzustellen.

- Wählen Sie Dirichlet Randbedingung zu verschreiben mechanischen Randbedingungen zum Anlegen einer Belastung nach dem experimentellen Verfahren beschrieben in Abschnitt 2 für die Stamm-Raten in step 5.3, um die Verschiebung des einen Endes des Drahts beschränke und die Verschiebung des anderen Endes der Verschreibung.

- Wählen Sie Dirichlet Randbedingung thermischen Randbedingungen auf eine konstante Temperatur eingestellt wegen der massiven Klemmen im Vergleich zu den dünnen Draht.

Hinweis: Standardeinstellungen der Finite-Elemente-Software nicht zu einer konvergenten Lösung führen. - Wählen Sie Unterknoten von Solver - Konfiguration zu ändern Standardeinstellungen (zB absolute und relative Toleranzen und Dämpfungskoeffizient des nicht - linearen, iterativen Newton-Raphson - Solver) und klicken Sie auf "Berechnen" Solver laufen.

- Implementieren Sie benutzerdefinierte Modell für Formgedächtnislegierungen in kommerziell erhältlichen Finite-Elemente-Software:

- Datenanalyse

- Laden Sie die experimentelle und Simulationsergebnisse in die Datenanalyse-Software und zu visualisieren, die mechanischen und thermischen Daten.

- Vergleichen Sie die experimentellen und Simulationsergebnisse jeweiligen mechanischen (Spannungs / Dehnungs-Reaktion) und thermische (spezielle aufgelöste Temperaturentwicklung desProbe) Materialverhalten.

Ergebnisse

Material Stabilisierung (Training):

9 zeigt eine Spannungs / Dehnungs - Diagramm von 50 Trainingszyklen. Die untersuchte Probe ist eine Ni-Ti Band mit einem Querschnitt von A = 1,45 mm 2. Die aufgebrachte Verformungsgeschwindigkeit von 1 x 10 -3 sec -1 führt zu einer mittleren Temperaturerhöhung von & Dgr; T = 12,2 K. Der Temperaturanstieg hat einen signi...

Diskussion

Die präsentierten wissenschaftlichen Prüfstand ermöglicht eine umfassende Untersuchung von elastocaloric Materialien und Kühlprozesse durch die Versuche im Protokollabschnitt durchrühren. Genaue Ausrichtung der Probe vor der Klemmung ist von entscheidender Bedeutung für alle Experimente. Bad Ausrichtung kann zu früh Materialversagen führen möglicherweise. Darüber hinaus beantragte die maximale Dehnung signifikanten Einfluss auf das Material Lebensdauer hat, während die erforderliche Dehnung eine vollständige...

Offenlegungen

The authors have nothing to disclose.

Danksagungen

Die Autoren möchten die Unterstützung des DFG - Schwerpunktprogramms 1599 "kalorische Effekte in ferroische Materialien: Neue Konzepte zur Kühlung" zu bestätigen (Projekte: EG101 / 23-1, SCHU2217 / 2-1, SE704 / 2-1, EG101 / 29 -2, SCH2217 / 3-2, SE704 / 2-2).

Materialien

| Name | Company | Catalog Number | Comments |

| Linear direct drives | ESR-Pollmeier | ML 1418-U5-W1 | SMA loading/unloading; heat transfer |

| Pneumatic cylinder | Festo | ADNGF-40 574031 | Contact between heat source/sink and SMA |

| Inductive position measurement system | AMO | LMKA-1101.1NN-1.0-0 | |

| Tension and compression load cell | Futek | LCF451; FSH02241 | SMA force |

| Compression load cell | Futek | LTH300; FSH00297 | Contact force |

| IR camera | Infra Tec | Image IR 9360; M91129 | 1,280 x 1,024 pixels; Maximum frame rate 3,200 Hz |

| Real-Time Controller | National Instruments | NI CompactRIO-9074 | Data acquisiton and control system |

| Camera varnish | Tetenal | 105202 |

Referenzen

- Fähler, S., Rößler, U. K., et al. Caloric effects in ferroic materials: New concepts for cooling. Adv. Eng. Mater. 14 (1-2), 10-19 (2012).

- Moya, X., Defay, E., Heine, V., Mathur, N. D. Too cool to work. Nat. Phys. 11 (3), 202-205 (2015).

- Starkov, I. A., Starkov, A. S. On the thermodynamic foundations of solid-state cooler based on multiferroic materials. Int. J. Refrig. 37, 249-256 (2014).

- Moya, X., Kar-Narayan, S., Mathur, N. D. Caloric materials near ferroic phase transitions. Nat. Mater. 13 (5), 439-450 (2014).

- Shaw, J. A., Kyriakides, S. On the nucleation and propagation of phase transformation fronts in a NiTi alloy. Acta Mater. 45 (2), 683-700 (1997).

- Chang, B. -. C., Ja Shaw, ., Iadicola, M. A. Thermodynamics of Shape Memory Alloy Wire: Modeling Experiments, and Application. Contin. Mech. Thermodyn. 18 (1-2), 83-118 (2006).

- Cui, J., Wu, Y. M., et al. Demonstration of high efficiency elastocaloric cooling with large Delta T using NiTi wires. Appl. Phys. Lett. 101 (7), 073904 (2012).

- Ossmer, H., Lambrecht, F., Gültig, M., Chluba, C., Quandt, E., Kohl, M. Evolution of temperature profiles in TiNi films for elastocaloric cooling. Acta Mater. 81, 9-20 (2014).

- Ossmer, H., Chluba, C., Krevet, B., Quandt, E., Rohde, M., Kohl, M. Elastocaloric cooling using shape memory alloy films. J. Phys. Conf. Ser. 476 (1), 012138 (2013).

- Schmidt, M., Schütze, A., Seelecke, S. Scientific test setup for investigation of shape memory alloy based elastocaloric cooling processes. Int. J. Refrig. 54, 88-97 (2015).

- Tobushi, H., Shimeno, Y., Hachisuka, T., Tanaka, K. Influence of strain rate on superelastic properties of TiNi shape memory alloy. Mech. Mater. 30 (2), 141-150 (1998).

- Miyazaki, S., Mizukoshi, K., Ueki, T., Sakuma, T., Liu, Y. Fatigue life of Ti-50 at.% Ni and Ti-40Ni-10Cu (at.%) shape memory alloy. Mater. Sci. Eng. A. 273-275, 658-663 (1999).

- Olbricht, J., Yawny, A., Condò, A. M., Lovey, F. C., Eggeler, G. The influence of temperature on the evolution of functional properties during pseudoelastic cycling of ultra fine grained NiTi. Mater. Sci. Eng. A. 481-482, 142-145 (2008).

- Tušek, J., Engelbrecht, K., Mikkelsen, L. P., Pryds, N. Elastocaloric effect of Ni-Ti wire for application in a cooling device. J. Appl. Phys. 117 (12), 124901 (2015).

- Zarnetta, R., Takahashi, R., et al. Identification of Quaternary Shape Memory Alloys with Near-Zero Thermal Hysteresis and Unprecedented Functional Stability. Adv. Funct. Mater. 20 (12), 1917-1923 (2010).

- Schmidt, M., Ullrich, J., et al. Thermal Stabilization of NiTiCuV Shape Memory Alloys: Observations During Elastocaloric Training. Shape Mem. Superelasticity. , (2015).

- Höhne, G., Hemminger, W., Flammersheim, H. -. J. . Differential Scanning Calorimetry. , (2003).

- Heintze, O., Seelecke, S. A coupled thermomechanical model for shape memory alloys-From single crystal to polycrystal. Mater. Sci. Eng. A. 481-482, 389-394 (2008).

- Furst, S. J., Crews, J. H., Seelecke, S. Numerical and experimental analysis of inhomogeneities in SMA wires induced by thermal boundary conditions. Contin. Mech. Thermodyn. 24 (4-6), 485-504 (2012).

- Shaw, J., Kyriakides, S. Thermomechanical aspects of NiTi. J. Mech. Phys. Solids. 43 (8), 1243-1281 (1995).

- Schmidt, M., Schütze, A., Seelecke, S. Cooling Efficiencies of a NiTi-Based Cooling Process. , (2013).

- Achenbach, M., Müller, I. A MODEL FOR SHAPE MEMORY. . Le J. Phys. Colloq. 43 (C4), 163-167 (1982).

- Müller, I., Seelecke, S. Thermodynamic aspects of shape memory alloys. Math. Comput. Model. 34 (12-13), 1307-1355 (2001).

- Ullrich, J., Schmidt, M., et al. Experimental Investigation and Numerical Simulation of the Mechanical and Thermal Behavior of a Superelastic Shape Memory Alloy Beam During Bending. , (2014).

- Bechtold, C., Chluba, C., Lima de Miranda, R., Quandt, E. High cyclic stability of the elastocaloric effect in sputtered TiNiCu shape memory films. Appl. Phys. Lett. 101 (9), 091903 (2012).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten