A subscription to JoVE is required to view this content. Sign in or start your free trial.

Method Article

قياس الخواص الميكانيكية لشرائح البوليمر المركبة من الألياف الزجاجية التي تم الحصول عليها من خلال عمليات التصنيع المختلفة

In This Article

Summary

يصف هذا البحث عملية تصنيع لشرائح مصفوفة البوليمر المركبة المقواة بالألياف التي تم الحصول عليها باستخدام طريقة وضع اليد الرطبة / كيس التفريغ.

Abstract

تم تطبيق عملية وضع اليد الرطبة التقليدية (WL) على نطاق واسع في تصنيع شرائح الألياف المركبة. ومع ذلك ، بسبب عدم كفاية ضغط التشكيل ، يتم تقليل جزء الكتلة من الألياف ويتم احتجاز الكثير من فقاعات الهواء في الداخل ، مما يؤدي إلى شرائح منخفضة الجودة (صلابة وقوة منخفضة). تعتمد عملية وضع اليد الرطبة / كيس الفراغ (WLVB) لتصنيع الشرائح المركبة على عملية وضع اليد المبللة التقليدية ، باستخدام كيس مفرغ لإزالة فقاعات الهواء وتوفير الضغط ، ثم تنفيذ عملية التسخين والمعالجة.

بالمقارنة مع عملية وضع اليد التقليدية ، تظهر الشرائح المصنعة بواسطة عملية WLVB خصائص ميكانيكية فائقة ، بما في ذلك قوة وصلابة أفضل ، وجزء حجم ألياف أعلى ، وجزء حجم فراغ أقل ، وكلها فوائد للشرائح المركبة. هذه العملية يدوية تماما ، وتتأثر بشكل كبير بمهارات موظفي الإعداد. لذلك ، فإن المنتجات عرضة للعيوب مثل الفراغات والسماكة غير المتساوية ، مما يؤدي إلى صفات غير مستقرة وخواص ميكانيكية للصفح. وبالتالي ، من الضروري وصف عملية WLVB بدقة ، والتحكم بدقة في الخطوات ، وتحديد نسب المواد ، من أجل ضمان الخواص الميكانيكية للشرائح.

تصف هذه الورقة العملية الدقيقة لعملية WLVB لإعداد شرائح مركبة من الألياف الزجاجية المنسوجة ذات النمط العادي (GFRPs). تم حساب محتوى حجم الألياف للشرائح باستخدام طريقة الصيغة ، وأظهرت النتائج المحسوبة أن محتوى حجم الألياف لشرائح WL كان 42.04٪ ، بينما كان محتوى شرائح WLVB 57.82٪ ، بزيادة قدرها 15.78٪. تم تمييز الخواص الميكانيكية للشرائح باستخدام اختبارات الشد والتأثير. كشفت النتائج التجريبية أنه مع عملية WLVB ، تم تعزيز قوة ومعامل الشرائح بنسبة 17.4٪ و 16.35٪ على التوالي ، وزادت الطاقة الممتصة المحددة بنسبة 19.48٪.

Introduction

مركب البوليمر المقوى بالألياف (FRP) هو نوع من المواد عالية القوة يتم تصنيعها عن طريق خلط تقوية الألياف ومصفوفات البوليمر1،2،3. يستخدم على نطاق واسع في صناعات الطيران4،5،6 ، والبناء7،8 ، والسيارات9 ، والبحرية10،11 نظرا لكثافته المنخفضة ، وصلابته وقوته العالية ، وخصائص التعب ، ومقاومة التآكل الممتازة. تشمل الألياف الاصطناعية الشائعة ألياف الكربون والألياف الزجاجية وألياف الأراميد12. تم اختيار الألياف الزجاجية للتحقيق في هذه الورقة. بالمقارنة مع الفولاذ التقليدي ، فإن شرائح تقوية الألياف الزجاجية المركبة (GFRPs) أخف وزنا ، مع أقل من ثلث الكثافة ، ولكن يمكن أن تحقق قوة محددة أعلى من الفولاذ.

تتضمن عملية تحضير FRP قولبة نقل الراتنج بمساعدة الفراغ (VARTM) 13 ، ولف الفتيل (FW) 14 ، والقولبة المسبقة ، بالإضافة إلى العديد من عمليات التصنيع المتقدمة الأخرى15،16،17،18. بالمقارنة مع عمليات التحضير الأخرى ، فإن عملية وضع اليد المبللة / كيس الفراغ (WLVB) لها العديد من المزايا ، بما في ذلك متطلبات المعدات البسيطة وتكنولوجيا المعالجة غير المعقدة ، ولا تقتصر المنتجات على الحجم والشكل. تتمتع هذه العملية بدرجة عالية من الحرية ويمكن دمجها مع المعدن أو الخشب أو البلاستيك أو الرغوة.

مبدأ عملية WLVB هو تطبيق ضغط تشكيل أكبر من خلال أكياس مفرغة لتعزيز الخواص الميكانيكية للشرائح المعدة ؛ من السهل إتقان تكنولوجيا الإنتاج لهذه العملية ، مما يجعلها عملية تحضير مواد مركبة اقتصادية وبسيطة. هذه العملية يدوية تماما ، وتتأثر بشكل كبير بمهارات موظفي الإعداد. لذلك ، فإن المنتجات عرضة للعيوب مثل الفراغات والسماكة غير المتساوية ، مما يؤدي إلى صفات غير مستقرة وخواص ميكانيكية للصفح. وبالتالي ، من الضروري وصف عملية WLVB بالتفصيل ، والتحكم بدقة في الخطوات ، وتحديد نسبة المواد ، من أجل الحصول على ثبات عال للخصائص الميكانيكية للشرائح.

درس معظم الباحثين شبه ثابت 19،20،21،22،23 والسلوك الديناميكي 24،25،26،27،28 ، وكذلك تعديل الخاصية 29،30 للمواد المركبة. تلعب نسبة الكسر الحجمي للألياف إلى المصفوفة دورا مهما في الخواص الميكانيكية لصفح FRP. في النطاق المناسب ، يمكن لجزء أكبر من الألياف تحسين قوة وصلابة صفائح FRP. قام Andrew et al.31 بالتحقيق في تأثير جزء حجم الألياف على الخواص الميكانيكية للعينات التي أعدتها عملية تصنيع المواد المضافة لنمذجة الترسيب المنصهر (FDM). أظهرت النتائج أنه عندما كان جزء حجم الألياف 22.5٪ ، وصلت كفاءة مقاومة الشد إلى الحد الأقصى ، ولوحظ تحسن طفيف في القوة حيث وصل جزء حجم الألياف إلى 33٪. درس خالد وآخرون 32 الخواص الميكانيكية للمركبات المطبوعة ثلاثية الأبعاد المقواة بألياف الكربون المستمرة (CF) مع كسور حجم الألياف المتنوعة ، وأظهرت النتائج أن كل من قوة الشد والصلابة قد تحسنت مع ارتفاع محتوى الألياف. قام Uzay et al.33 بالتحقيق في تأثيرات ثلاث طرق تصنيع - وضع اليد ، والقولبة بالضغط ، والتعبئة الفراغية - على الخواص الميكانيكية للبوليمر المقوى بألياف الكربون (CFRP). تم قياس جزء حجم الألياف وفراغ الشرائح ، وتم إجراء اختبارات الشد والانحناء. أظهرت التجارب أنه كلما زاد جزء حجم الألياف ، كانت الخواص الميكانيكية أفضل.

الفراغات هي واحدة من أكثر العيوب شيوعا في صفح FRP. تقلل الفراغات من الخواص الميكانيكية للمواد المركبة ، مثل القوة والصلابة ومقاومة التعب34. يعزز تركيز الإجهاد المتولد حول الفراغات انتشار الشقوق الدقيقة ويقلل من قوة الواجهة بين التعزيز والمصفوفة. تعمل الفراغات الداخلية أيضا على تسريع امتصاص الرطوبة لصفح FRP ، مما يؤدي إلى فك ارتباط الواجهة وتدهور الأداء. لذلك ، يؤثر وجود فراغات داخلية على موثوقية المركب ويقيد تطبيقها على نطاق واسع. قام Zhu et al.35 بالتحقيق في تأثير محتوى الفراغ على خصائص مقاومة القص بين الصفيحات الثابتة لشرائح CFRP المركبة ، ووجدوا أن زيادة بنسبة 1٪ في محتوى الفراغ تتراوح من 0.4٪ إلى 4.6٪ أدت إلى تدهور بنسبة 2.4٪ في مقاومة القص بين الصفيحات. قدم Scott et al.36 تأثير الفراغات على آلية الضرر في شرائح CFRP المركبة تحت التحميل الهيدروستاتيكي باستخدام التصوير المقطعي المحوسب (CT) ، ووجد أن عدد الفراغات هو 2.6-5 أضعاف عدد الشقوق الموزعة عشوائيا.

يمكن تصنيع شرائح FRP عالية الجودة والموثوقة باستخدام الأوتوكلاف. قام Abraham et al.37 بتصنيع شرائح منخفضة المسامية وعالية الألياف عن طريق وضع مجموعة WLVB في الأوتوكلاف بضغط 1.2 ميجا باسكال للمعالجة. ومع ذلك ، فإن الأوتوكلاف هو قطعة كبيرة ومكلفة من المعدات ، مما يؤدي إلى تكاليف تصنيع كبيرة. على الرغم من أن عملية نقل الراتنج بمساعدة الفراغ (VARTM) كانت قيد الاستخدام لفترة طويلة ، إلا أن لها حدا من حيث تكلفة الوقت ، وعملية تحضير أكثر تعقيدا ، والمزيد من المواد الاستهلاكية التي يمكن التخلص منها مثل أنابيب التحويل ووسائط التحويل. بالمقارنة مع عملية WL ، تعوض عملية WLVB عن ضغط التشكيل غير الكافي من خلال كيس مفرغ منخفض التكلفة ، وتمتص الراتنج الزائد من النظام لزيادة جزء حجم الألياف وتقليل محتوى المسام الداخلي ، وبالتالي تحسين الخواص الميكانيكية للصفائح بشكل كبير.

تستكشف هذه الدراسة الاختلافات بين عملية WL وعملية WLVB ، وتفصل العملية الدقيقة لعملية WLVB. تم حساب محتوى حجم الألياف للشرائح بطريقة الصيغة ، وأظهرت النتائج أن محتوى حجم الألياف لشرائح WL كان 42.04٪ ، بينما كان محتوى شرائح WLVB 57.82٪ ، بزيادة قدرها 15.78٪. تميزت الخواص الميكانيكية للشرائح باختبارات الشد والتأثير. كشفت النتائج التجريبية أنه مع عملية WLVB ، تم تعزيز قوة ومعامل الشرائح بنسبة 17.4٪ و 16.35٪ على التوالي ، وزادت الطاقة الممتصة المحددة بنسبة 19.48٪.

Protocol

1. إعداد المواد

- قطع ثماني قطع من نسيج الألياف الزجاجية المنسوجة 300 مم × 300 مم بالمقص. قم بلصق القطع أولا لمنع خيوط الألياف من السقوط.

ملاحظة: ارتد قناعا وقفازات لمنع وخز الإصبع واستنشاق الخيوط عند قص القماش. ليس فقط نسيج الألياف الزجاجية المنسوجة ، ولكن النسيج أحادي الاتجاه وأنواع أخرى من الألياف ، مثل ألياف الكربون وألياف الأراميد ، متوفرة أيضا. - تزن 260 جم من راتنجات الايبوكسي و 78 جم من المقسى وفقا لنسبة الكتلة 10: 3.

ملاحظة: يوصى بأن تكون نسبة نسيج الألياف ونظام الراتنج 360 جم من نظام راتنجات الايبوكسي لكل متر مربع من نسيج الألياف أحادي الطبقة.

2. عملية التصنيع

ملاحظة: يوضح الشكل 1 الرسم التخطيطي لتصنيع الصفائح المركبة لعملية وضع اليد ، والذي يظهر في القسم 2.

- ولف ب

- ضعي القماش في فرن على حرارة 60 درجة مئوية لمدة 8 ساعات.

- الصق فيلم العزل على لوح الأكريليك لمنع الراتنج من الترابط.

- ضع القالب على منطقة التمديد.

- امزج الراتنج والمصلب ببطء لمدة 5 دقائق ، ثم ضعه في غرفة مفرغة لسحب فقاعات الهواء بالداخل.

- ضع فيلم الإطلاق غير المسامي على القالب وقم بإصلاحه بشريط لاصق حوله.

- ضع طبقة واحدة من التقشير على فيلم الإطلاق غير المسامي.

- صب راتنجات الايبوكسي واستخدم مكشطة لتوزيع الراتنج بالتساوي في جميع أنحاء الفيلم.

- قم بتقطيع أول نسيج من الألياف ، ثم لفها بأسطوانة عارية للتأكد من أن الراتنج يتسلل بالكامل إلى القماش وأن الفقاعات مقذوفة ، ثم صب الراتنج ، باستخدام مكشطة لكشط الراتنج بالتساوي.

- كرر الخطوتين 2.1.7 و 2.1.8 حتى يتم استخدام القماش بالكامل.

- ضع طبقة واحدة من التقشير على القماش واضغط على فقاعات الهواء يدويا.

- ضع فيلما واحدا مثقوبا ونسيج استراحة واحد على التوالي.

- ضع قناة الشفط ووسادة التهوية على جانب واحد.

- قم بلصق دائرة من الشريط المقاوم للحرارة بورقة أكريليك خارج القالب وقم بتوصيل كيس التفريغ بالشريط لتشكيل مساحة مغلقة.

- قم بتشغيل مضخة التفريغ للضغط على 1 بار من الضغط لمدة 10 ساعات في درجة حرارة الغرفة. ثم أغلق مضخة التفريغ وحافظ على الهدوء لمدة 14 ساعة.

- ضعي الشرائح في الفرن على حرارة 80 درجة مئوية لمدة 16 ساعة حتى تشفى تماما.

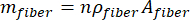

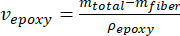

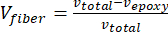

- قم بقياس كسر حجم الألياف باستخدام المعادلات (1-3) 38,39.

(1)

(1) (2)

(2) (3)

(3)

n هو عدد طبقات الصفائح ، ρ الألياف هي الكثافة المساحية لنسيج الألياف من الشركة المصنعة ، الألياف هي مساحة الصفائح ، الألياف m هي كتلة نسيج الألياف ، m الإجمالي هو كتلة الصفائح ، ρ الايبوكسي هو كثافة الايبوكسي ، v الايبوكسي و v الإجمالي هي أحجام الايبوكسي والصفائح ، على التوالي ، وهي جزء حجم الألياف.

- ذ.م.ل

- ضعي القماش في فرن على حرارة 60 درجة مئوية لمدة 8 ساعات.

- امزج الراتنج والمصلب ببطء لمدة 5 دقائق ثم ضعه في غرفة مفرغة لسحب فقاعات الهواء بالداخل.

- ضع فيلم الإطلاق غير المسامي على القالب وقم بإصلاحه بشريط لاصق حوله.

- ضع طبقة واحدة من التقشير على فيلم الإطلاق غير المسامي.

- صب راتنجات الايبوكسي واستخدم مكشطة لتوزيع الراتنج بالتساوي في جميع أنحاء الفيلم.

- قم بتقطيع أول نسيج من الألياف ، ثم لفها بأسطوانة عارية للتأكد من أن الراتنج يتسلل بالكامل إلى القماش وأن الفقاعات مقذوفة ، ثم صب الراتنج ، باستخدام مكشطة لكشط الراتنج بالتساوي.

- كرر الخطوتين 2.2.5 و 2.2.6 حتى يتم استخدام القماش بالكامل.

- ضع طبقة واحدة من التقشير على القماش واضغط على فقاعات الهواء يدويا.

- ضع فيلم تحرير مثقوب ، ونسيج استراحة واحد ، وفيلم تحرير واحد غير مسامي على التوالي.

- ضع صفيحة ألمنيوم واحدة بنفس حجم نسيج الألياف في الأعلى.

- حافظ على الهدوء في درجة حرارة الغرفة لمدة 14 ساعة.

- ضعي الشرائح في الفرن على حرارة 80 درجة مئوية لمدة 16 ساعة حتى تشفى تماما.

3. توصيف خصائص التأثير

ملاحظة: هناك العديد من الطرق لاختبار تأثير الشرائح المركبة. في ظل ظروف الارتطام منخفضة السرعة ، فإن الطريقة الشائعة الاستخدام هي اختبار تأثير انخفاض الوزن ، بينما في ظل ظروف الارتطام عالية السرعة أو السرعة العالية جدا ، فإن الطريقة المستخدمة بشكل متكرر هي طريقة تأثير الرصاصة. في هذه الدراسة ، تم تطبيق اختبار تأثير انخفاض الوزن. الجهاز موضح في الشكل 2.

- قم بقص مجموعة من عينات 150 مم × 100 مم من GFRP لاختبار التأثير ، وفقا ل ASTM D7136 ، باستخدام آلة قطع عالية الدقة.

- قياس وزن وحجم كل عينة.

- ثبت مواضع العينات باستخدام مسامير تحديد المواقع في مراكز العينات التي يمكن للمصادم الاتصال بها في كل اختبار.

- ثبت العينة على تركيبات دعم الصدمات بأربعة أطراف مطاطية.

- قم بإجراء اختبار التأثير باستخدام برج تأثير منخفض الوزن عند مستوى طاقة 10 J. قم بتشغيل آلة اختبار المطرقة المتساقطة وانقر فوق اتصال لتوصيل وحدة التحكم بالقائمة المنسدلة ، ثم انقر فوق الصفحة الرئيسية | قبل الاختبار. اضبط طاقة التأثير على 10 J والكتلة الإضافية على 2 كجم. أدخل سمك القياس، 2.1 مم لعينات WLVB و2.5 مم لعينات WL، لتحديد ارتفاع المؤثر، وانقر فوق ابدأ لبدء التجربة.

- سجل بيانات الاستجابة للتأثير ، بما في ذلك القوة والانحراف وتاريخ الطاقة.

- أخرج العينة. سجل مورفولوجيا العينة بعد الاصطدام.

- كرر اختبار التأثير خمس مرات لضمان تكرار النتائج.

- حساب ومقارنة بيانات العينات.

4. توصيف خصائص الشد

- قم بقص مجموعة من عينات 250 مم × 25 مم من الشرائح لاختبار الشد ، وفقا ل ASTM D3039 ، باستخدام آلة قطع عالية الدقة مع قاطع ماسي.

- قم بقياس حجم كل عينة باستخدام الفرجار الورني.

- استخدم لاصق الايبوكسي لربط أربعة ألسنة ألومنيوم مقاس 50 مم × 25 مم × 2 مم على طرفي العينة لتجنب تركيز الإجهاد.

- رش طبقة رقيقة من الطلاء الأبيض على مقدمة العينة ، ثم رش بقع سوداء.

- ضع العينة في وسط مشابك آلة اختبار الشد وقم بإعداد نظام الحصول على الصور ، كما هو موضح في الشكل 3.

- لضمان دقة بيانات الإجهاد ، قم بتغيير موضع العينة بحيث تكون في منتصف منطقة تصوير الكاميرا وفي وضع رأسي. بالإضافة إلى ذلك ، اضبط البعد البؤري للكاميرا ومعدل التعرض لضمان تسجيل البقع الموجودة على العينة بوضوح.

- إجراء اختبار الشد. انقر فوق تكوين الاختبار. اضبط سرعة الاختبار على 0.5 مم / دقيقة. انقر على بيانات العينة. أدخل عرض القياس وسمك العينات. انقر على ابدأ، ثم انقر على قبول الموضع الحالي. تسجيل بيانات وقت التحميل.

- أخرج العينة. سجل مورفولوجيا العينة بعد اختبار الشد.

- كرر اختبار الشد خمس مرات لضمان تكرار النتائج.

- استخدم برنامج ارتباط الصورة الرقمية (DIC) لقياس الإجهاد الاسمي للعينة أثناء اختبار الشد.

- انقر فوق مقياس طول الصورة لمعايرة طول البيكسلات، وانقر صورة مرجعية، واختر الصورة الأولى كصورة مرجعية. انقر فوق صورة مشوهة واختر الصور المتبقية كصور مشوهة. انقر فوق أدوات الرسم | حدد مستطيلا لتحديد منطقة القياس. انقر فوق مقياس التمدد واضبط طول مقياس التمدد على 100 مم ، ثم انقر فوق المعالجة | ابدأ الارتباط.

- اقسم الحمل على مساحة المقطع العرضي للحصول على الضغط الاسمي.

- اجمع بين الإجهاد الاسمي من قياس DIC والضغط الاسمي من آلة اختبار الشد.

- اختر ميل القطعة الخطية لمنحنى الإجهاد والإجهاد كمعامل مرن. اختر قيمة الذروة لمنحنى قوة الشد والوقت كقوة.

- قارن بين معامل المرونة وقوة العينات.

النتائج

يوضح الجدول 1 جزء حجم الألياف ومتوسط السماكة وعملية تصنيع العينات. يمثل G8-WLVB و G8-WL الشرائح التي تتكون من نسيج زجاجي مكون من 8 طبقات يتم تصنيعه عن طريق وضع اليد المبللة مع وبدون عملية كيس التفريغ ، على التوالي. من الواضح ، بمساعدة كيس التفريغ ، أن الشرائح لديها زيادة بنسبة 15.78٪ في جزء ?...

Discussion

تركز هذه الورقة على عمليتي تصنيع مختلفتين لطريقة وضع اليد بتكلفة منخفضة. لذلك تم اختيار عمليتي تصنيع ليتم وصفهما بعناية في هذه الورقة ، وهما أبسط وأسهل في الإتقان وأقل في تكلفة الاستثمار ومناسبة للإنتاج مع تعديل المواد في المختبرات والمصانع الصغيرة. أثناء علاج الشرائح ، يلعب ضغط التوحيد ?...

Disclosures

ليس لدى المؤلفين أي تضارب في المصالح.

Acknowledgements

يود المؤلفون أن يشكروا المنح المقدمة من البرنامج الوطني للبحث والتطوير الرئيسي في الصين (رقم 2022YFB3706503) وبرنامج خطة الدعم المستقرة لصندوق شنتشن للعلوم الطبيعية (رقم 20220815133826001).

Materials

| Name | Company | Catalog Number | Comments |

| breather fabric | Easy composites | BR180 | |

| drop-weight impact testing machine | Instron | 9340 | |

| Epoxy matrix | Axson Technologies | 5015/5015 | |

| glass fiber | Weihai Guangwei Composites | W-9311 | |

| non-porous release film | Easy composites | R240 | |

| Peel ply | Sino Composite | CVP200 | |

| perforated released film | Easy composites | R120-P3 | |

| test machine | ZwickRoell | 250kN | |

| vacuum film | Easy composites | GVB200 |

References

- Ramesh, M. Flax (Linum usitatissimum L.) fibre reinforced polymer composite materials: A review on preparation, properties and prospects. Progress in Materials Science. 102, 109-166 (2019).

- Singh, T. Optimum design based on fabricated natural fiber reinforced automotive brake friction composites using hybrid CRITIC-MEW approach. Journal of Materials Research and Technology. 14, 81-92 (2021).

- Li, Z. -. J., Dai, H. -. L., Liu, Z. -. G., Wang, Y. Micro-CT based parametric modeling and damage analysis of three-dimensional rotary-five-directional braided composites under tensile load. Composite Structures. 309, 116734 (2023).

- Rodríguez-García, V., de Villoria, R. G. Automated manufacturing of bio-inspired carbon-fibre reinforced polymers. Composites Part B: Engineering. 215, 108795 (2021).

- Atas, C., Akgun, Y., Dagdelen, O., Icten, B. M., Sarikanat, M. An experimental investigation on the low velocity impact response of composite plates repaired by VARIM and hand lay-up processes. Composite Structures. 93 (3), 1178-1186 (2011).

- Found, M. S., Friend, M. J. Evaluation of CFRP panels with scarf repair patches. Composite Structures. 32 (1-4), 115-122 (1995).

- Das, S. Urologic laparoscopy: The future is now. The Urologic Clinics of North America. 28 (1), 1-3 (2001).

- Zhang, J., Chaisombat, K., He, S., Wang, C. H. Hybrid composite laminates reinforced with glass/carbon woven fabrics for lightweight load bearing structures. Materials & Design (1980-2015). 36, 75-80 (2012).

- Caltagirone, P. E., et al. Substitution of virgin carbon fiber with low-cost recycled fiber in automotive grade injection molding polyamide 66 for equivalent composite mechanical performance with improved sustainability. Composites Part B: Engineering. 221, 109007 (2021).

- Kini, M. V., Pai, D. The ageing effect on static and dynamic mechanical properties of fibre reinforced polymer composites under marine environment- a review. Materials Today: Proceedings. 52, 689-696 (2022).

- Kolat, K., Neşer, G., Özes, &. #. 1. 9. 9. ;. The effect of sea water exposure on the interfacial fracture of some sandwich systems in marine use. Composite Structures. 78 (1), 11-17 (2007).

- Kretsis, G. A review of the tensile, compressive, flexural and shear properties of hybrid fibre-reinforced plastics. Composites. 18 (1), 13-23 (1987).

- Kim, J. -. H., Shin, P. -. S., Kwon, D. -. J., DeVries, K. L., Park, J. -. M. Evaluation of interfacial, dispersion, and thermal properties of carbon Fiber/ABC added epoxy composites manufactured by VARTM and RFI methods. Composites Part A: Applied Science and Manufacturing. 151, 106660 (2021).

- Vargas-Rojas, E. Prescriptive comprehensive approach for the engineering of products made with composites centered on the manufacturing process and structured design methods: Review study performed on filament winding. Composites Part B: Engineering. 243, 110093 (2022).

- Pishvar, M., Amirkhosravri, M., Altan, M. C. Magnet assisted composite manufacturing: a flexible new technique for achieving high consolidation pressure in vacuum bag/lay-up processes. Journal of Visualized Experiments. (135), e57254 (2018).

- Lee, D., Lee, D. G., Lim, J. W. Experimental implementation of a new composite fabrication method: exposing bare fibers on the composite surface by the soft layer method. Journal of Visualized Experiments. (128), e55815 (2017).

- Frey, M., et al. Fabrication and design of wood-based high-performance composites. Journal of Visualized Experiments. (153), e60327 (2019).

- Li, P. C., Zhang, X. M., Xie, W. F., Hoa, S. V. Operation of the collaborative composite manufacturing (CCM) system. Journal of Visualized Experiments. (152), e59969 (2019).

- Taheri-Behrooz, F., Esmkhani, M., Yaghoobi-Chatroodi, A., Ghoreishi, S. M. Out-of-plane shear properties of glass/epoxy composites enhanced with carbon-nanofibers. Polymer Testing. 55, 278-286 (2016).

- Taheri-Behrooz, F., Bakhshan, H. Characteristic length determination of notched woven composites. Advanced Composite Materials. 27 (1), 67-83 (2018).

- Uzay, C., Cetin, A., Geren, N., Bayramoglu, M., Tutuncu, N. Predicting the tensile stiffness and strength properties of plain woven carbon fiber/epoxy laminates: a practical analytical approach and experimental validations. Mechanics of Advanced Materials and Structures. , (2020).

- Cetin, A., Uzay, C., Geren, N., Bayramoglu, M., Tutuncu, N. A practical approach to predict the flexural properties of woven plain carbon fiber/epoxy laminates. Mechanics of Advanced Materials and Structures. 30 (9), 1801-1811 (2023).

- Villegas, I. F., Palardy, G. Ultrasonic welding of thermoplastic composite coupons for mechanical characterization of welded joints through single lap shear testing. Journal of Visualized Experiments. (108), e53592 (2016).

- Zhang, J., et al. Energy dissipation mechanism of fiber metal laminate under low-velocity impact. Thin-Walled Structures. 183, 110355 (2023).

- Fakhreddini-Najafabadi, S., Torabi, M., Taheri-Behrooz, F. An experimental investigation on the low-velocity impact performance of the CFRP filled with nanoclay. Aerospace Science and Technology. 116, 106858 (2021).

- Taheri-Behrooz, F., Shokrieh, M. M., Yahyapour, I. Effect of stacking sequence on failure mode of fiber metal laminates under low-velocity impact. Iranian Polymer Journal. 23 (2), 147-152 (2014).

- Zhang, X., et al. Rate dependent behaviors of nickel-based microcapsules. Applied Physics Letters. 112 (22), 221905 (2018).

- Li, X., Xu, R., Zhang, X., Zhang, H., Yang, J. Inner blast response of fiber reinforced aluminum tubes. International Journal of Impact Engineering. 172, 104416 (2023).

- Zhang, X., et al. Optimization of shear thickening fluid encapsulation technique and dynamic response of encapsulated capsules and polymeric composite. Composites Science and Technology. 170, 165-173 (2019).

- Wang, P. F., et al. Energy absorption mechanisms of modified double-aluminum layers under low-velocity impact. International Journal of Applied Mechanics. 7 (6), 1550086 (2015).

- Dickson, A. N., Barry, J. N., McDonnell, K. A., Dowling, D. P. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing. Additive Manufacturing. 16, 146-152 (2017).

- Saeed, K., et al. Characterization of continuous carbon fibre reinforced 3D printed polymer composites with varying fibre volume fractions. Composite Structures. 282, 115033 (2022).

- Uzay, &. #. 1. 9. 9. ;., Çetin, A., Geren, N. Physical and mechanical properties of laminar composites depending on the production methods: an experimental investigation. Sādhanā. 47 (4), 262 (2022).

- Mehdikhani, M., Gorbatikh, L., Verpoest, I., Lomov, S. V. Voids in fiber-reinforced polymer composites: A review on their formation, characteristics, and effects on mechanical performance. Journal of Composite Materials. 53 (12), 1579-1669 (2019).

- Zhu, H., Wu, B., Zhang, D., Li, D., Chen, Y. Effect of void on the interlaminar shear fatigue of carbon fiber/epoxy composite laminates. Acta Materiae Compositae Sinica. 27 (6), 32-37 (2010).

- Scott, A. E., Sinclair, I., Spearing, S. M., Mavrogordato, M. N., Hepples, W. Influence of voids on damage mechanisms in carbon/epoxy composites determined via high resolution computed tomography. Composites Science and Technology. 90, 147-153 (2014).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Composites Part A: Applied Science and Manufacturing. 29 (7), 795-801 (1998).

- Li, M., et al. Evaluation of through-thickness permeability and the capillary effect in vacuum assisted liquid molding process. Composites Science and Technology. 72 (8), 873-878 (2012).

- Bortz, D. R., Merino, C., Martin-Gullon, I. Mechanical characterization of hierarchical carbon fiber/nanofiber composite laminates. Composites Part A: Applied Science and Manufacturing. 42 (11), 1584-1591 (2011).

- Taheri-Behrooz, F., Moghaddam, H. S. Nonlinear numerical analysis of the V-notched rail shear test specimen. Polymer Testing. 65, 44-53 (2018).

Reprints and Permissions

Request permission to reuse the text or figures of this JoVE article

Request PermissionExplore More Articles

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. All rights reserved