È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Misurazione delle proprietà meccaniche di laminati compositi polimerici di rinforzo in fibra di vetro ottenuti da diversi processi di fabbricazione

In questo articolo

Riepilogo

Questo documento descrive un processo di fabbricazione per laminati compositi a matrice polimerica rinforzata con fibre ottenuti utilizzando il metodo del lay-up a mano bagnata/sacchetto sottovuoto.

Abstract

Il tradizionale processo di laminazione a mano bagnata (WL) è stato ampiamente applicato nella produzione di laminati compositi in fibra. Tuttavia, a causa dell'insufficienza della pressione di formatura, la frazione di massa della fibra si riduce e molte bolle d'aria rimangono intrappolate all'interno, con conseguenti laminati di bassa qualità (bassa rigidità e resistenza). Il processo di laminazione a mano bagnata/sacchetto sottovuoto (WLVB) per la fabbricazione di laminati compositi si basa sul tradizionale processo di laminazione a mano bagnata, utilizzando un sacchetto sottovuoto per rimuovere le bolle d'aria e fornire pressione, quindi eseguendo il processo di riscaldamento e polimerizzazione.

Rispetto al tradizionale processo di laminazione manuale, i laminati prodotti con il processo WLVB mostrano proprietà meccaniche superiori, tra cui una migliore resistenza e rigidità, una maggiore frazione di volume delle fibre e una minore frazione di volume dei vuoti, che sono tutti vantaggi per i laminati compositi. Questo processo è completamente manuale ed è fortemente influenzato dalle competenze del personale addetto alla preparazione. Pertanto, i prodotti sono soggetti a difetti come vuoti e spessori irregolari, che portano a qualità e proprietà meccaniche instabili del laminato. Pertanto, è necessario descrivere con precisione il processo WLVB, controllare con precisione le fasi e quantificare i rapporti dei materiali, al fine di garantire le proprietà meccaniche dei laminati.

Questo documento descrive il meticoloso processo del processo WLVB per la preparazione di laminati compositi di rinforzo in fibra di vetro (GFRP) intrecciati a tinta unita. Il contenuto di volume di fibre dei laminati è stato calcolato utilizzando il metodo della formula e i risultati calcolati hanno mostrato che il contenuto di volume di fibre dei laminati WL era del 42,04%, mentre quello dei laminati WLVB era del 57,82%, con un aumento del 15,78%. Le proprietà meccaniche dei laminati sono state caratterizzate mediante prove di trazione e di impatto. I risultati sperimentali hanno rivelato che con il processo WLVB, la resistenza e il modulo dei laminati sono stati aumentati rispettivamente del 17,4% e del 16,35% e l'energia specifica assorbita è aumentata del 19,48%.

Introduzione

Il composito polimerico rinforzato con fibre (FRP) è un tipo di materiale ad alta resistenza prodotto mescolando il rinforzo in fibra e le matrici polimeriche 1,2,3. È ampiamente utilizzato nei settori aerospaziale 4,5,6, edile7,8, automobilistico 9 e marino10,11 grazie alla sua bassa densità, all'elevata rigidità e resistenza specifiche, alle proprietà di fatica e all'eccellente resistenza alla corrosione. Le fibre sintetiche più comuni includono fibre di carbonio, fibre di vetro e fibre aramidiche12. La fibra di vetro è stata scelta per l'indagine in questo articolo. Rispetto all'acciaio tradizionale, i laminati compositi di rinforzo in fibra di vetro (GFRP) sono più leggeri, con meno di un terzo della densità, ma possono raggiungere una resistenza specifica più elevata rispetto all'acciaio.

Il processo di preparazione dell'FRP include lo stampaggio a trasferimento di resina assistito dal vuoto (VARTM)13, l'avvolgimento del filamento (FW)14 e lo stampaggio preimpregnato, oltre a molti altri processi di fabbricazione avanzati 15,16,17,18. Rispetto ad altri processi di preparazione, il processo di laminazione a mano bagnata/sacchetto sottovuoto (WLVB) presenta diversi vantaggi, tra cui requisiti di apparecchiature semplici e tecnologia di processo semplice, e i prodotti non sono limitati da dimensioni e forma. Questo processo ha un alto grado di libertà e può essere integrato con metallo, legno, plastica o schiuma.

Il principio del processo WLVB è quello di applicare una maggiore pressione di formatura attraverso sacchi sottovuoto per migliorare le proprietà meccaniche dei laminati preparati; La tecnologia di produzione di questo processo è facile da padroneggiare, il che lo rende un processo di preparazione del materiale composito economico e semplice. Questo processo è completamente manuale ed è fortemente influenzato dalle competenze del personale addetto alla preparazione. Pertanto, i prodotti sono soggetti a difetti come vuoti e spessori irregolari, che portano a qualità e proprietà meccaniche instabili del laminato. Pertanto, è necessario descrivere in dettaglio il processo WLVB, controllare con precisione le fasi e quantificare la proporzione del materiale, al fine di ottenere un'elevata stabilità delle proprietà meccaniche dei laminati.

La maggior parte dei ricercatori ha studiato il comportamento quasi-statico 19,20,21,22,23 e dinamico 24,25,26,27,28, nonché la modifica delle proprietà 29,30 dei materiali compositi. Il rapporto di frazione di volume tra fibra e matrice svolge un ruolo cruciale nelle proprietà meccaniche del laminato FRP. In un intervallo appropriato, una frazione di volume più elevata di fibra può migliorare la resistenza e la rigidità del laminato FRP. Andrew et al.31 hanno studiato l'effetto della frazione di volume delle fibre sulle proprietà meccaniche dei campioni preparati dal processo di produzione additiva di modellazione a deposizione fusa (FDM). I risultati hanno mostrato che quando la frazione di volume della fibra era del 22,5%, l'efficienza della resistenza alla trazione ha raggiunto il suo massimo ed è stato osservato un leggero miglioramento della resistenza quando la frazione di volume della fibra ha raggiunto il 33%. Khalid et al.32 hanno studiato le proprietà meccaniche dei compositi stampati in 3D rinforzati con fibra di carbonio continua (CF) con diverse frazioni di volume delle fibre e i risultati hanno mostrato che sia la resistenza alla trazione che la rigidità sono migliorate con l'aumento del contenuto di fibre. Uzay et al.33 hanno studiato gli effetti di tre metodi di fabbricazione - laminazione manuale, stampaggio a compressione e insaccamento sottovuoto - sulle proprietà meccaniche del polimero rinforzato con fibra di carbonio (CFRP). Sono stati misurati la frazione di volume delle fibre e il vuoto dei laminati, sono state condotte prove di trazione e flessione. Gli esperimenti hanno dimostrato che maggiore è la frazione di volume della fibra, migliori sono le proprietà meccaniche.

I vuoti sono uno dei difetti più comuni nel laminato FRP. I vuoti riducono le proprietà meccaniche dei materiali compositi, come la resistenza, la rigidità e la resistenza alla fatica34. La concentrazione delle sollecitazioni generate intorno ai vuoti favorisce la propagazione delle microfessure e riduce la resistenza dell'interfaccia tra armatura e matrice. I vuoti interni accelerano anche l'assorbimento di umidità del laminato FRP, con conseguente distacco dell'interfaccia e degrado delle prestazioni. Pertanto, l'esistenza di vuoti interni influisce sull'affidabilità del composito e ne limita l'ampia applicazione. Zhu et al.35 hanno studiato l'influenza del contenuto di vuoti sulle proprietà statiche di resistenza al taglio interlaminare dei laminati compositi CFRP e hanno scoperto che un aumento dell'1% del contenuto di vuoti compreso tra lo 0,4% e il 4,6% ha portato a un deterioramento del 2,4% della resistenza al taglio interlaminare. Scott et al.36 hanno presentato l'effetto dei vuoti sul meccanismo di danneggiamento nei laminati compositi CFRP sotto carico idrostatico utilizzando la tomografia computerizzata (CT) e hanno scoperto che il numero di vuoti è 2,6-5 volte il numero di cricche distribuite in modo casuale.

I laminati FRP di alta qualità e affidabili possono essere prodotti utilizzando un'autoclave. Abraham et al.37 hanno prodotto laminati a bassa porosità e ad alto contenuto di fibre posizionando un gruppo WLVB in un'autoclave con una pressione di 1,2 MPa per l'indurimento. Tuttavia, l'autoclave è un'apparecchiatura grande e costosa, che comporta costi di produzione considerevoli. Sebbene il processo di trasferimento della resina assistito dal vuoto (VARTM) sia in uso da molto tempo, ha un limite in termini di costo in termini di tempo, un processo di preparazione più complicato e un maggior numero di materiali di consumo monouso come tubi di deviazione e mezzi di deviazione. Rispetto al processo WL, il processo WLVB compensa l'insufficiente pressione di stampaggio attraverso un sacchetto sottovuoto a basso costo, assorbendo la resina in eccesso dal sistema per aumentare la frazione di volume della fibra e ridurre il contenuto di pori interni, migliorando così notevolmente le proprietà meccaniche del laminato.

Questo studio esplora le differenze tra il processo WL e il processo WLVB e descrive in dettaglio il processo meticoloso del processo WLVB. Il contenuto di volume di fibre dei laminati è stato calcolato con il metodo della formula e i risultati hanno mostrato che il contenuto di volume di fibre dei laminati WL era del 42,04%, mentre quello dei laminati WLVB era del 57,82%, con un aumento del 15,78%. Le proprietà meccaniche dei laminati sono state caratterizzate da prove di trazione e di impatto. I risultati sperimentali hanno rivelato che con il processo WLVB, la resistenza e il modulo dei laminati sono stati aumentati rispettivamente del 17,4% e del 16,35% e l'energia specifica assorbita è aumentata del 19,48%.

Protocollo

1. Preparazione del materiale

- Taglia otto pezzi di tessuto in fibra di vetro intrecciato da 300 mm x 300 mm con le forbici. Fissare prima il taglio con del nastro adesivo per evitare che i filamenti di fibra cadano.

NOTA: Indossare una maschera e guanti per evitare la puntura delle dita e l'inalazione di filamenti durante il taglio del tessuto. Non solo il tessuto in fibra di vetro intrecciato, ma anche il tessuto unidirezionale e altri tipi di fibra, come la fibra di carbonio e la fibra aramidica. - Pesare 260 g di resina epossidica e 78 g di indurente secondo il rapporto di massa di 10:3.

NOTA: Si consiglia di utilizzare il rapporto tra tessuto in fibra e sistema di resina 360 g di sistema di resina epossidica per metro quadrato di tessuto in fibra monostrato.

2. Processo di fabbricazione

NOTA: La Figura 1 mostra lo schema di fabbricazione del laminato composito per il processo di laminazione manuale, mostrato nella sezione 2.

- WLVB

- Mettere il tessuto in forno a 60 °C per 8 h.

- Incollare una pellicola isolante sul foglio acrilico per evitare che la resina si leghi.

- Posizionare lo stampo sull'area di posa.

- Mescolare lentamente la resina e l'indurente per 5 minuti, quindi metterli in una camera a vuoto per estrarre le bolle d'aria all'interno.

- Stendere la pellicola distaccante non porosa sullo stampo e fissarla con del nastro adesivo intorno ad essa.

- Stendere uno strato di peel sulla pellicola distaccante non porosa.

- Versare la resina epossidica e utilizzare un raschietto per distribuire uniformemente la resina su tutto il film.

- Piega il primo tessuto in fibra, arrotola con un rullo nudo per assicurarti che la resina si infiltri completamente nel tessuto e che le bolle siano estruse, quindi versa la resina, usando un raschietto per raschiare la resina in modo uniforme.

- Ripetere i passaggi 2.1.7 e 2.1.8 fino a quando tutto il tessuto non è stato utilizzato.

- Stendere uno strato di peel sul tessuto e spremere manualmente le bolle d'aria.

- Stendere successivamente una pellicola distaccante perforata e un tessuto di sfiato.

- Posizionare il canale di aspirazione e il cuscinetto traspirante su un lato.

- Incolla un cerchio di nastro resistente al calore con un foglio acrilico all'esterno dello stampo e attacca il sacchetto sottovuoto con il nastro per formare uno spazio chiuso.

- Accendere la pompa del vuoto per premere 1 bar di pressione per 10 h a temperatura ambiente. Quindi, chiudere la pompa del vuoto e mantenere la quiescenza per 14 ore.

- Mettere i laminati in forno a 80 °C per 16 ore per indurire completamente.

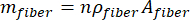

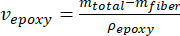

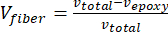

- Misurare la frazione di volume della fibra utilizzando le equazioni (1-3)38,39.

(1)

(1) (2)

(2) (3)

(3)

n è il numero di strati del laminato, ρ fibra è la densità areale del tessuto in fibra dal produttore, A fibra è l'area del laminato, m fibra è la massa del tessuto in fibra, m totale è la massa del laminato, ρepossidica è la densità della resina epossidica, v epossidica e vtotale sono i volumi della resina epossidica e del laminato, rispettivamente, ed è la frazione di volume della fibra.

- WL

- Mettere il tessuto in forno a 60 °C per 8 h.

- Mescolare lentamente la resina e l'indurente per 5 minuti e poi metterli in una camera a vuoto per estrarre le bolle d'aria all'interno.

- Stendere la pellicola distaccante non porosa sullo stampo e fissarla con del nastro adesivo intorno ad essa.

- Stendere uno strato di peel sulla pellicola distaccante non porosa.

- Versare la resina epossidica e utilizzare un raschietto per distribuire uniformemente la resina su tutto il film.

- Piega il primo tessuto in fibra, arrotola con un rullo nudo per assicurarti che la resina si infiltri completamente nel tessuto e che le bolle siano estruse, quindi versa la resina, usando un raschietto per raschiare la resina in modo uniforme.

- Ripetere i passaggi 2.2.5 e 2.2.6 fino a quando tutto il tessuto non è stato utilizzato.

- Stendere uno strato di peel sul tessuto e spremere manualmente le bolle d'aria.

- Stendere successivamente una pellicola distaccante perforata, un tessuto di sfiato e una pellicola distaccante non porosa.

- Posiziona sopra una piastra di alluminio della stessa dimensione del tessuto in fibra.

- Mantenere la quiescenza a temperatura ambiente per 14 ore.

- Mettere i laminati in forno a 80 °C per 16 ore per indurire completamente.

3. Caratterizzazione delle proprietà di impatto

NOTA: Esistono molti metodi per le prove di impatto dei laminati compositi. In condizioni di impatto a bassa velocità, il metodo comunemente usato è il test di impatto del peso di caduta, mentre in condizioni di impatto ad alta o altissima velocità, il metodo frequentemente utilizzato è il metodo di impatto del proiettile. In questo studio è stato applicato il test di impatto del peso di caduta. L'apparecchiatura è mostrata nella Figura 2.

- Tagliare una serie di campioni di 150 mm x 100 mm da GFRP per un test di impatto, secondo ASTM D7136, utilizzando una macchina da taglio ad alta precisione.

- Misurare il peso e le dimensioni di ciascun campione.

- Fissare le posizioni dei campioni utilizzando chiodi di posizionamento al centro dei campioni che il dispositivo d'urto può contattare per ogni test.

- Fissare il campione sul dispositivo di supporto dell'impatto con quattro punte in gomma.

- Eseguire la prova d'urto utilizzando una torre d'urto a caduta al livello di energia di 10 J. Accendere la macchina di prova per martelli a caduta e fare clic su Connetti per collegare il controller al menu a discesa, quindi fare clic su Home | Prima del test. Impostare l'energia d'impatto a 10 J e la massa aggiuntiva a 2 kg. Immettere lo spessore di misurazione, 2,1 mm per i campioni WLVB e 2,5 mm per i campioni WL, per determinare l'altezza del dispositivo di simulazione e fare clic su Avvia per avviare l'esperimento.

- Registra i dati di risposta all'impatto, tra cui forza, deflessione e cronologia dell'energia.

- Estrarre il campione. Registrare la morfologia del campione dopo l'impatto.

- Ripetere la prova d'urto cinque volte per garantire la ripetibilità dei risultati.

- Calcola e confronta i dati dei campioni.

4. Caratterizzazione delle proprietà di trazione

- Tagliare una serie di campioni di 250 mm x 25 mm dai laminati per una prova di trazione, secondo ASTM D3039, utilizzando una macchina da taglio ad alta precisione con una fresa diamantata.

- Misurare le dimensioni di ogni campione con un calibro a corsoio.

- Utilizzare un adesivo epossidico per incollare quattro linguette di alluminio da 50 mm x 25 mm x 2 mm su entrambe le estremità del campione per evitare la concentrazione di stress.

- Spruzzare un sottile strato di vernice bianca sulla parte anteriore del campione, quindi spruzzare macchie nere.

- Posizionare il campione al centro dei morsetti della macchina per prove di trazione e impostare il sistema di acquisizione delle immagini, come mostrato nella Figura 3.

- Per garantire l'accuratezza dei dati di deformazione, variare la posizione del campione in modo che si trovi al centro dell'area di ripresa della fotocamera e in posizione verticale. Inoltre, regolare la lunghezza focale della fotocamera e la velocità di esposizione per garantire che i punti sul campione siano registrati chiaramente.

- Eseguire la prova di trazione. Fare clic su CONFIGURA TEST. Impostare la velocità di prova su 0,5 mm/min. Fare clic su Dati campione. Immettere la larghezza e lo spessore di misurazione dei campioni. Fare clic su Start, quindi su Accetta posizione corrente. Registrare i dati relativi al tempo di caricamento.

- Estrarre il campione. Registrare la morfologia del campione dopo la prova di trazione.

- Ripetere la prova di trazione cinque volte per garantire la ripetibilità dei risultati.

- Utilizzare il software di correlazione delle immagini digitali (DIC) per misurare la deformazione nominale del campione durante la prova di trazione.

- Fare clic su Scala lunghezza immagine per calibrare la lunghezza dei pixel, fare clic su Immagine di riferimento e scegliere la prima immagine come immagine di riferimento. Fate clic su Immagine deformata (Deformed Image ) e scegliete le immagini rimanenti come immagini deformate. Fare clic su Strumenti di disegno | Selezionare rettangolo per selezionare l'area di misurazione. Fare clic su Estensimetro e impostare la lunghezza dell'estensimetro su 100 mm, quindi fare clic su Elaborazione | Avviare la correlazione.

- Dividere il carico per l'area della sezione trasversale per ottenere la sollecitazione nominale.

- Combinare la deformazione nominale della misurazione DIC e la sollecitazione nominale della macchina per prove di trazione.

- Scegliete la pendenza del segmento lineare della curva deformazione-sollecitazione come modulo elastico. Scegliete il valore di picco della curva forza-tempo di trazione come resistenza.

- Confronta il modulo elastico e la resistenza dei campioni.

Risultati

La Tabella 1 mostra la frazione di volume delle fibre, lo spessore medio e il processo di fabbricazione dei campioni. Il G8-WLVB e il G8-WL rappresentano i laminati costituiti da tessuto di vetro a 8 strati prodotti rispettivamente mediante laminazione a mano bagnata con e senza il processo del sacchetto sottovuoto. Ovviamente, con l'assistenza del sacchetto sottovuoto, i laminati hanno un aumento del 15,78% della frazione volumetrica della fibra, oltre ad una riduzione del 16,27% dello spessore medio.

Discussione

Questo documento si concentra sui due diversi processi di fabbricazione per il metodo di laminazione manuale a basso costo. Pertanto, sono stati selezionati due processi di fabbricazione da descrivere attentamente in questo documento, che sono più semplici, più facili da padroneggiare, con costi di investimento inferiori e adatti alla produzione con modifica dei materiali in laboratori e fabbriche su piccola scala. Durante la polimerizzazione dei laminati, l'elevata pressione di consolidamento gioca un ruolo importante...

Divulgazioni

Gli autori non hanno conflitti di interesse.

Riconoscimenti

Gli autori desiderano ringraziare le sovvenzioni del National Key Research and Development Program of China (n. 2022YFB3706503) e del programma Stable Support Plan del Shenzhen Natural Science Fund (n. 20220815133826001).

Materiali

| Name | Company | Catalog Number | Comments |

| breather fabric | Easy composites | BR180 | |

| drop-weight impact testing machine | Instron | 9340 | |

| Epoxy matrix | Axson Technologies | 5015/5015 | |

| glass fiber | Weihai Guangwei Composites | W-9311 | |

| non-porous release film | Easy composites | R240 | |

| Peel ply | Sino Composite | CVP200 | |

| perforated released film | Easy composites | R120-P3 | |

| test machine | ZwickRoell | 250kN | |

| vacuum film | Easy composites | GVB200 |

Riferimenti

- Ramesh, M. Flax (Linum usitatissimum L.) fibre reinforced polymer composite materials: A review on preparation, properties and prospects. Progress in Materials Science. 102, 109-166 (2019).

- Singh, T. Optimum design based on fabricated natural fiber reinforced automotive brake friction composites using hybrid CRITIC-MEW approach. Journal of Materials Research and Technology. 14, 81-92 (2021).

- Li, Z. -. J., Dai, H. -. L., Liu, Z. -. G., Wang, Y. Micro-CT based parametric modeling and damage analysis of three-dimensional rotary-five-directional braided composites under tensile load. Composite Structures. 309, 116734 (2023).

- Rodríguez-García, V., de Villoria, R. G. Automated manufacturing of bio-inspired carbon-fibre reinforced polymers. Composites Part B: Engineering. 215, 108795 (2021).

- Atas, C., Akgun, Y., Dagdelen, O., Icten, B. M., Sarikanat, M. An experimental investigation on the low velocity impact response of composite plates repaired by VARIM and hand lay-up processes. Composite Structures. 93 (3), 1178-1186 (2011).

- Found, M. S., Friend, M. J. Evaluation of CFRP panels with scarf repair patches. Composite Structures. 32 (1-4), 115-122 (1995).

- Das, S. Urologic laparoscopy: The future is now. The Urologic Clinics of North America. 28 (1), 1-3 (2001).

- Zhang, J., Chaisombat, K., He, S., Wang, C. H. Hybrid composite laminates reinforced with glass/carbon woven fabrics for lightweight load bearing structures. Materials & Design (1980-2015). 36, 75-80 (2012).

- Caltagirone, P. E., et al. Substitution of virgin carbon fiber with low-cost recycled fiber in automotive grade injection molding polyamide 66 for equivalent composite mechanical performance with improved sustainability. Composites Part B: Engineering. 221, 109007 (2021).

- Kini, M. V., Pai, D. The ageing effect on static and dynamic mechanical properties of fibre reinforced polymer composites under marine environment- a review. Materials Today: Proceedings. 52, 689-696 (2022).

- Kolat, K., Neşer, G., Özes, &. #. 1. 9. 9. ;. The effect of sea water exposure on the interfacial fracture of some sandwich systems in marine use. Composite Structures. 78 (1), 11-17 (2007).

- Kretsis, G. A review of the tensile, compressive, flexural and shear properties of hybrid fibre-reinforced plastics. Composites. 18 (1), 13-23 (1987).

- Kim, J. -. H., Shin, P. -. S., Kwon, D. -. J., DeVries, K. L., Park, J. -. M. Evaluation of interfacial, dispersion, and thermal properties of carbon Fiber/ABC added epoxy composites manufactured by VARTM and RFI methods. Composites Part A: Applied Science and Manufacturing. 151, 106660 (2021).

- Vargas-Rojas, E. Prescriptive comprehensive approach for the engineering of products made with composites centered on the manufacturing process and structured design methods: Review study performed on filament winding. Composites Part B: Engineering. 243, 110093 (2022).

- Pishvar, M., Amirkhosravri, M., Altan, M. C. Magnet assisted composite manufacturing: a flexible new technique for achieving high consolidation pressure in vacuum bag/lay-up processes. Journal of Visualized Experiments. (135), e57254 (2018).

- Lee, D., Lee, D. G., Lim, J. W. Experimental implementation of a new composite fabrication method: exposing bare fibers on the composite surface by the soft layer method. Journal of Visualized Experiments. (128), e55815 (2017).

- Frey, M., et al. Fabrication and design of wood-based high-performance composites. Journal of Visualized Experiments. (153), e60327 (2019).

- Li, P. C., Zhang, X. M., Xie, W. F., Hoa, S. V. Operation of the collaborative composite manufacturing (CCM) system. Journal of Visualized Experiments. (152), e59969 (2019).

- Taheri-Behrooz, F., Esmkhani, M., Yaghoobi-Chatroodi, A., Ghoreishi, S. M. Out-of-plane shear properties of glass/epoxy composites enhanced with carbon-nanofibers. Polymer Testing. 55, 278-286 (2016).

- Taheri-Behrooz, F., Bakhshan, H. Characteristic length determination of notched woven composites. Advanced Composite Materials. 27 (1), 67-83 (2018).

- Uzay, C., Cetin, A., Geren, N., Bayramoglu, M., Tutuncu, N. Predicting the tensile stiffness and strength properties of plain woven carbon fiber/epoxy laminates: a practical analytical approach and experimental validations. Mechanics of Advanced Materials and Structures. , (2020).

- Cetin, A., Uzay, C., Geren, N., Bayramoglu, M., Tutuncu, N. A practical approach to predict the flexural properties of woven plain carbon fiber/epoxy laminates. Mechanics of Advanced Materials and Structures. 30 (9), 1801-1811 (2023).

- Villegas, I. F., Palardy, G. Ultrasonic welding of thermoplastic composite coupons for mechanical characterization of welded joints through single lap shear testing. Journal of Visualized Experiments. (108), e53592 (2016).

- Zhang, J., et al. Energy dissipation mechanism of fiber metal laminate under low-velocity impact. Thin-Walled Structures. 183, 110355 (2023).

- Fakhreddini-Najafabadi, S., Torabi, M., Taheri-Behrooz, F. An experimental investigation on the low-velocity impact performance of the CFRP filled with nanoclay. Aerospace Science and Technology. 116, 106858 (2021).

- Taheri-Behrooz, F., Shokrieh, M. M., Yahyapour, I. Effect of stacking sequence on failure mode of fiber metal laminates under low-velocity impact. Iranian Polymer Journal. 23 (2), 147-152 (2014).

- Zhang, X., et al. Rate dependent behaviors of nickel-based microcapsules. Applied Physics Letters. 112 (22), 221905 (2018).

- Li, X., Xu, R., Zhang, X., Zhang, H., Yang, J. Inner blast response of fiber reinforced aluminum tubes. International Journal of Impact Engineering. 172, 104416 (2023).

- Zhang, X., et al. Optimization of shear thickening fluid encapsulation technique and dynamic response of encapsulated capsules and polymeric composite. Composites Science and Technology. 170, 165-173 (2019).

- Wang, P. F., et al. Energy absorption mechanisms of modified double-aluminum layers under low-velocity impact. International Journal of Applied Mechanics. 7 (6), 1550086 (2015).

- Dickson, A. N., Barry, J. N., McDonnell, K. A., Dowling, D. P. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing. Additive Manufacturing. 16, 146-152 (2017).

- Saeed, K., et al. Characterization of continuous carbon fibre reinforced 3D printed polymer composites with varying fibre volume fractions. Composite Structures. 282, 115033 (2022).

- Uzay, &. #. 1. 9. 9. ;., Çetin, A., Geren, N. Physical and mechanical properties of laminar composites depending on the production methods: an experimental investigation. Sādhanā. 47 (4), 262 (2022).

- Mehdikhani, M., Gorbatikh, L., Verpoest, I., Lomov, S. V. Voids in fiber-reinforced polymer composites: A review on their formation, characteristics, and effects on mechanical performance. Journal of Composite Materials. 53 (12), 1579-1669 (2019).

- Zhu, H., Wu, B., Zhang, D., Li, D., Chen, Y. Effect of void on the interlaminar shear fatigue of carbon fiber/epoxy composite laminates. Acta Materiae Compositae Sinica. 27 (6), 32-37 (2010).

- Scott, A. E., Sinclair, I., Spearing, S. M., Mavrogordato, M. N., Hepples, W. Influence of voids on damage mechanisms in carbon/epoxy composites determined via high resolution computed tomography. Composites Science and Technology. 90, 147-153 (2014).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Composites Part A: Applied Science and Manufacturing. 29 (7), 795-801 (1998).

- Li, M., et al. Evaluation of through-thickness permeability and the capillary effect in vacuum assisted liquid molding process. Composites Science and Technology. 72 (8), 873-878 (2012).

- Bortz, D. R., Merino, C., Martin-Gullon, I. Mechanical characterization of hierarchical carbon fiber/nanofiber composite laminates. Composites Part A: Applied Science and Manufacturing. 42 (11), 1584-1591 (2011).

- Taheri-Behrooz, F., Moghaddam, H. S. Nonlinear numerical analysis of the V-notched rail shear test specimen. Polymer Testing. 65, 44-53 (2018).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon