É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Medição das propriedades mecânicas de laminados compósitos poliméricos de reforço de fibra de vidro obtidos por diferentes processos de fabricação

Neste Artigo

Resumo

Este trabalho descreve um processo de fabricação de laminados compósitos de matriz polimérica reforçados com fibras obtidos usando o método wet hand lay-up/vacuum bag.

Resumo

O tradicional processo de lay-up manual úmido (WL) tem sido amplamente aplicado na fabricação de laminados compósitos de fibra. No entanto, devido à insuficiência na pressão de formação, a fração de massa da fibra é reduzida e muitas bolhas de ar ficam presas no interior, resultando em laminados de baixa qualidade (baixa rigidez e resistência). O processo WLVB (wet hand lay-up/vacuum bag) para a fabricação de laminados compostos é baseado no processo tradicional de lay-up de mão úmida, usando um saco de vácuo para remover bolhas de ar e fornecer pressão e, em seguida, realizando o processo de aquecimento e cura.

Em comparação com o processo tradicional de lay-up manual, os laminados fabricados pelo processo WLVB apresentam propriedades mecânicas superiores, incluindo melhor resistência e rigidez, maior fração de volume de fibra e menor fração de volume vazio, que são todos benefícios para laminados compostos. Este processo é completamente manual, e é muito influenciado pelas habilidades do pessoal de preparação. Portanto, os produtos são propensos a defeitos como vazios e espessura irregular, levando a qualidades instáveis e propriedades mecânicas do laminado. Assim, é necessário descrever finamente o processo de WLVB, controlar finamente as etapas e quantificar as proporções de materiais, a fim de garantir as propriedades mecânicas dos laminados.

Este trabalho descreve o processo meticuloso do processo WLVB para a preparação de laminados compósitos de reforço de fibra de vidro (GFRPs) com padrões planos. O teor volumétrico de fibra dos laminados foi calculado pelo método da fórmula, e os resultados calculados mostraram que o teor volumétrico de fibra dos laminados WL foi de 42,04%, enquanto o dos laminados WLVB foi de 57,82%, aumentando em 15,78%. As propriedades mecânicas dos laminados foram caracterizadas por meio de ensaios de tração e impacto. Os resultados experimentais revelaram que, com o processo WVB, a resistência e o módulo de elasticidade dos laminados foram aumentados em 17,4% e 16,35%, respectivamente, e a energia absorvida específica foi aumentada em 19,48%.

Introdução

O compósito polimérico reforçado com fibras (FRP) é um tipo de material de alta resistência fabricado pela mistura de reforço de fibras e matrizes poliméricas 1,2,3. É amplamente utilizado nas indústrias aeroespacial 4,5,6, construção7,8, automotiva 9 e naval10,11 devido à sua baixa densidade, alta rigidez e resistência específicas, propriedades de fadiga e excelente resistência à corrosão. As fibras sintéticas comuns incluem fibras de carbono, fibras de vidro e fibras de aramida12. A fibra de vidro foi escolhida para investigação neste trabalho. Em comparação com o aço tradicional, os laminados compósitos de reforço de fibra de vidro (GFRPs) são mais leves, com menos de um terço da densidade, mas podem atingir uma resistência específica maior do que o aço.

O processo de preparação do FRP inclui moldagem por transferência de resina assistida a vácuo (VARTM)13, enrolamento filamentar (FW)14 e moldagem de prepreg, além de muitos outros processos avançados de fabricação15,16,17,18. Em comparação com outros processos de preparação, o processo de lay-up/vacuum bag (WLVB) tem várias vantagens, incluindo requisitos de equipamento simples e tecnologia de processo descomplicada, e os produtos não são limitados por tamanho e forma. Este processo tem um alto grau de liberdade e pode ser integrado com metal, madeira, plástico ou espuma.

O princípio do processo WLVB é aplicar maior pressão de conformação através de sacos a vácuo para melhorar as propriedades mecânicas dos laminados preparados; A tecnologia de produção deste processo é fácil de dominar, tornando-o um processo de preparação de material compósito simples e econômico. Este processo é completamente manual, e é muito influenciado pelas habilidades do pessoal de preparação. Portanto, os produtos são propensos a defeitos como vazios e espessura irregular, levando a qualidades instáveis e propriedades mecânicas do laminado. Assim, é necessário descrever detalhadamente o processo de VVE, controlar finamente as etapas e quantificar a proporção do material, a fim de obter uma alta estabilidade das propriedades mecânicas dos laminados.

A maioria dos pesquisadores tem estudado o comportamento quase-estático 19,20,21,22,23 e dinâmico 24,25,26,27,28, bem como a modificação da propriedade 29,30 de materiais compósitos. A razão da fração volumétrica da fibra para a matriz desempenha um papel crucial nas propriedades mecânicas do laminado FRP. Em uma faixa apropriada, uma fração de maior volume de fibra pode melhorar a resistência e a rigidez do laminado FRP. Andrew et al.31 investigaram o efeito da fração volumétrica da fibra nas propriedades mecânicas de corpos de prova preparados pelo processo de fabricação aditiva com modelagem de deposição fundida (FDM). Os resultados mostraram que, quando a fração volumétrica da fibra foi de 22,5%, a eficiência da resistência à tração atingiu seu máximo, e uma pequena melhora na resistência foi observada quando a fração volumétrica da fibra atingiu 33%. Khalid et al.32 estudaram as propriedades mecânicas de compósitos impressos em 3D reforçados com fibra de carbono (CF) com diversas frações volumétricas de fibra, e os resultados mostraram que tanto a resistência à tração quanto a rigidez foram melhoradas com o aumento do teor de fibras. Uzay et al.33 investigaram os efeitos de três métodos de fabricação - lay up manual, moldagem por compressão e ensacamento a vácuo - sobre as propriedades mecânicas do polímero reforçado com fibra de carbono (PRFC). A fração volumétrica e a nulidade dos laminados foram mensuradas, e ensaios de tração e flexão foram realizados. Os experimentos mostraram que quanto maior a fração volumétrica da fibra, melhores as propriedades mecânicas.

Os vazios são um dos defeitos mais comuns no laminado de FRP. Os vazios reduzem as propriedades mecânicas dos materiais compósitos, como resistência, rigidez e resistência à fadiga34. A concentração de tensões geradas ao redor dos vazios promove a propagação de micro-fissuras e reduz a resistência de interface entre armadura e matriz. Os vazios internos também aceleram a absorção de umidade do laminado FRP, resultando em descolamento da interface e degradação do desempenho. Portanto, a existência de vazios internos afeta a confiabilidade dos compósitos e restringe sua ampla aplicação. Zhu et al.35 investigaram a influência do conteúdo de vazios nas propriedades estáticas de resistência ao cisalhamento interlaminar de laminados compósitos CFRP, e verificaram que um aumento de 1% no teor de vazios, variando de 0,4% a 4,6%, levou a uma deterioração de 2,4% na resistência ao cisalhamento interlaminar. Scott et al.36 apresentaram o efeito dos vazios no mecanismo de dano em laminados compósitos de PRFC sob carregamento hidrostático usando tomografia computadorizada (TC), e verificaram que o número de vazios é 2,6-5 vezes o número de fissuras distribuídas aleatoriamente.

Laminados FRP confiáveis e de alta qualidade podem ser fabricados usando uma autoclave. Abraham et al.37 fabricaram laminados de baixa porosidade e alto teor de fibras, colocando um conjunto WLVB em autoclave com pressão de 1,2 MPa para cura. No entanto, a autoclave é um equipamento grande e caro, resultando em custos consideráveis de fabricação. Embora o processo de transferência de resina assistida a vácuo (VARTM) esteja em uso há muito tempo, ele tem um limite em termos de custo de tempo, um processo de preparação mais complicado e consumíveis mais descartáveis, como tubos de desvio e meios de desvio. Em comparação com o processo WL, o processo WLVB compensa a pressão de moldagem insuficiente através de um saco de vácuo de baixo custo, absorvendo o excesso de resina do sistema para aumentar a fração de volume de fibra e reduzir o teor de poros internos, melhorando assim consideravelmente as propriedades mecânicas do laminado.

Este estudo explora as diferenças entre o processo de CT e o processo de VVE e detalha o processo meticuloso do processo de LVVE. O volume de fibra dos laminados foi calculado pelo método da fórmula, e os resultados mostraram que o teor volumétrico de fibra dos laminados WL foi de 42,04%, enquanto o dos laminados WLVB foi de 57,82%, aumentando em 15,78%. As propriedades mecânicas dos laminados foram caracterizadas por ensaios de tração e impacto. Os resultados experimentais revelaram que, com o processo WVB, a resistência e o módulo de elasticidade dos laminados foram aumentados em 17,4% e 16,35%, respectivamente, e a energia absorvida específica foi aumentada em 19,48%.

Protocolo

1. Preparação do material

- Corte oito peças de tecido de fibra de vidro de 300 mm x 300 mm com tesoura. Tape o corte primeiro para evitar que os filamentos de fibra caiam.

OBS: Use máscara e luvas para evitar picadas nos dedos e inalação de filamentos ao cortar o tecido. Não só o tecido de fibra de vidro, mas tecido unidirecional e outros tipos de fibra, como fibra de carbono e fibra de aramida, também estão disponíveis. - Pesar 260 g de resina epóxi e 78 g de endurecedor de acordo com a relação mássica de 10:3.

NOTA: A proporção de tecido de fibra e sistema de resina é recomendada para ser de 360 g de sistema de resina epóxi por metro quadrado de tecido de fibra de camada única.

2. Processo de fabricação

NOTA: A Figura 1 mostra o esquema de fabricação de laminado composto para o processo de lay-up manual, que é mostrado na seção 2.

- WLVB

- Leve o tecido ao forno a 60 °C por 8 h.

- Colar filme isolante sobre a folha de acrílico para evitar a colagem da resina.

- Coloque o molde sobre a área de assentamento.

- Misture a resina e o endurecedor lentamente por 5 min e, em seguida, coloque-o em uma câmara de vácuo para retirar as bolhas de ar dentro.

- Coloque a película de liberação não porosa no molde e fixe-a com fita adesiva ao redor.

- Coloque uma casca no filme de lançamento não poroso.

- Despeje a resina epóxi e use um raspador para distribuir a resina uniformemente por todo o filme.

- Enrole o primeiro tecido de fibra, enrole com um rolo nu para garantir que a resina se infiltre totalmente no tecido e as bolhas sejam extrusadas e, em seguida, despeje a resina, usando um raspador para raspar a resina uniformemente.

- Repita as etapas 2.1.7 e 2.1.8 até que todo o tecido tenha sido usado.

- Coloque uma camada de casca no tecido e esprema as bolhas de ar manualmente.

- Coloque um filme de liberação perfurado e um tecido de respiro sucessivamente.

- Coloque o canal de sucção e a almofada respirável de um lado.

- Cole um círculo de fita resistente ao calor com uma folha de acrílico fora do molde e prenda o saco de vácuo com a fita para formar um espaço fechado.

- Ligue a bomba de vácuo para pressionar 1 bar de pressão durante 10 h à temperatura ambiente. Em seguida, feche a bomba de vácuo e mantenha a inatividade por 14 h.

- Coloque os laminados no forno a 80 °C por 16 h para curar completamente.

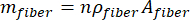

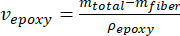

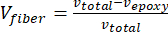

- Medir a fração volumétrica da fibra utilizando equações (1-3)38,39.

(1º)

(1º) (2º)

(2º) (3º)

(3º)

n é o número de camadas do laminado, ρ fibra é a densidade areal do tecido de fibra do fabricante, A fibra é a área do laminado, m fibra é a massa do tecido de fibra, m total é a massa do laminado, ρepóxi é a densidade do epóxi, v epóxi e vtotal são os volumes de epóxi e laminado, respectivamente, e é a fração de volume de fibra.

- WL

- Leve o tecido ao forno a 60 °C por 8 h.

- Misture a resina e o endurecedor lentamente por 5 min e, em seguida, coloque-o em uma câmara de vácuo para retirar as bolhas de ar dentro.

- Coloque a película de liberação não porosa no molde e fixe-a com fita adesiva ao redor.

- Coloque uma casca no filme de lançamento não poroso.

- Despeje a resina epóxi e use um raspador para distribuir a resina uniformemente por todo o filme.

- Enrole o primeiro tecido de fibra, enrole com um rolo nu para garantir que a resina se infiltre totalmente no tecido e as bolhas sejam extrusadas e, em seguida, despeje a resina, usando um raspador para raspar a resina uniformemente.

- Repita as etapas 2.2.5 e 2.2.6 até que todo o tecido tenha sido usado.

- Coloque uma camada de casca no tecido e esprema as bolhas de ar manualmente.

- Coloque um filme de lançamento perfurado, um tecido de respiro e um filme de lançamento não poroso sucessivamente.

- Coloque uma placa de alumínio com o mesmo tamanho do tecido de fibra por cima.

- Manter a quiescência à temperatura ambiente por 14 h.

- Coloque os laminados no forno a 80 °C por 16 h para curar completamente.

3. Caracterização das propriedades de impacto

NOTA: Existem muitos métodos para testes de impacto de laminados compósitos. Em condições de impacto de baixa velocidade, o método comumente usado é o teste de impacto de peso de queda, enquanto em condições de impacto de alta velocidade ou ultra alta velocidade, o método frequentemente usado é o método de impacto de bala. Neste estudo, aplicou-se o teste de impacto do peso de queda. O equipamento é mostrado na Figura 2.

- Corte um conjunto de amostras de 150 mm x 100 mm de GFRP para um teste de impacto, de acordo com a norma ASTM D7136, usando uma máquina de corte de alta precisão.

- Meça o peso e o tamanho de cada amostra.

- Fixar as posições das amostras usando pregos de posicionamento nos centros das amostras que o pêndulo pode contatar para cada teste.

- Fixe a amostra no dispositivo de suporte de impacto com quatro pontas de borracha.

- Realizar o teste de impacto usando uma torre de impacto de peso de queda no nível de energia de 10 J. Ligue a máquina de teste de martelo de queda e clique em Conectar para conectar o controlador com a lista suspensa e, em seguida, clique em Página Inicial | Antes do teste. Ajuste a energia de impacto para 10 J e a massa adicional para 2 kg. Insira a espessura de medição, 2,1 mm para as amostras WLVB e 2,5 mm para as amostras WL, para determinar a altura do impactor, e clique em Iniciar para iniciar o experimento.

- Registre os dados de resposta ao impacto, incluindo força, deflexão e histórico de energia.

- Retire a amostra. Registrar a morfologia da amostra após o impacto.

- Repita o teste de impacto cinco vezes para garantir a repetibilidade dos resultados.

- Calcular e comparar os dados das amostras.

4. Caracterização das propriedades de tração

- Corte um conjunto de amostras de 250 mm x 25 mm dos laminados para um ensaio de tração, de acordo com a norma ASTM D3039, usando uma máquina de corte de alta precisão com um cortador de diamante.

- Meça o tamanho de cada amostra com um paquímetro vernier.

- Use adesivo epóxi para colar quatro abas de alumínio de 50 mm x 25 mm x 2 mm em ambas as extremidades da amostra para evitar a concentração de tensões.

- Borrife uma fina camada de tinta branca na frente da amostra e, em seguida, borrife manchas pretas.

- Colocar a amostra no centro das abraçadeiras da máquina de ensaio de tração e montar o sistema de aquisição de imagens, como mostra a Figura 3.

- Para garantir a precisão dos dados de deformação, varie a posição da amostra para que ela fique no meio da área de captura da câmera e em uma posição vertical. Além disso, ajuste a distância focal da câmera e a taxa de exposição para garantir que os pontos na amostra sejam claramente registrados.

- Realizar o ensaio de tração. Clique em CONFIGURAR TESTE. Ajuste a velocidade de teste para 0,5 mm/min. Clique em Dados do espécime. Insira a largura de medição e espessura das amostras. Clique em Iniciar e, em seguida, clique em Aceitar posição atual. Registre os dados de tempo de carregamento.

- Retire a amostra. Registar a morfologia da amostra após o ensaio de tração.

- Repetir o ensaio de tração cinco vezes para garantir a repetibilidade dos resultados.

- Utilizar software de correlação digital de imagens (CIVD) para medir a deformação nominal da amostra durante o ensaio de tração.

- Clique em Imagem em Escala de Comprimento para calibrar o comprimento dos pixels, clique em Imagem de Referência e escolha a primeira imagem como imagem de referência. Clique em Imagem deformada e escolha as imagens restantes como as imagens deformadas. Clique em Ferramentas de desenho | Selecione o retângulo para selecionar a área de medição. Clique em Extensômetro e defina o comprimento do extensômetro para 100 mm e, em seguida, clique em Processamento | Inicie a correlação.

- Divida a carga pela área de secção transversal para obter a tensão nominal.

- Combine a deformação nominal da medição DIC e a tensão nominal da máquina de ensaio de tração.

- Escolha a inclinação do segmento linear da curva deformação-tensão como módulo elástico. Escolha o valor de pico da curva força-tempo de tração como a resistência.

- Comparar o módulo de elasticidade e a resistência das amostras.

Resultados

A Tabela 1 mostra a fração volumétrica de fibra, espessura média e processo de fabricação das amostras. O G8-WLVB e o G8-WL representam os laminados constituídos por tecido de vidro de 8 camadas fabricado por lay-up manual úmido com e sem o processo de saco a vácuo, respectivamente. Obviamente, com o auxílio do saco a vácuo, os laminados têm um aumento de 15,78% na fração volumétrica da fibra, além de uma redução de 16,27% na espessura média.

As curvas de te...

Discussão

Este artigo enfoca os dois diferentes processos de fabricação para o método de lay-up manual com baixo custo. Portanto, foram selecionados dois processos de fabricação para serem cuidadosamente descritos neste artigo, que são mais simples, mais fáceis de dominar, de menor custo de investimento e adequados para produção com modificação de material em laboratórios e fábricas de pequena escala. Durante a cura de laminados, a alta pressão de consolidação desempenha um papel importante na fabricação de lamin...

Divulgações

Os autores não têm conflitos de interesse.

Agradecimentos

Os autores gostariam de agradecer às bolsas do Programa Nacional de Pesquisa e Desenvolvimento da China (No. 2022YFB3706503) e do Programa de Plano de Apoio Estável do Shenzhen Natural Science Fund (No. 20220815133826001).

Materiais

| Name | Company | Catalog Number | Comments |

| breather fabric | Easy composites | BR180 | |

| drop-weight impact testing machine | Instron | 9340 | |

| Epoxy matrix | Axson Technologies | 5015/5015 | |

| glass fiber | Weihai Guangwei Composites | W-9311 | |

| non-porous release film | Easy composites | R240 | |

| Peel ply | Sino Composite | CVP200 | |

| perforated released film | Easy composites | R120-P3 | |

| test machine | ZwickRoell | 250kN | |

| vacuum film | Easy composites | GVB200 |

Referências

- Ramesh, M. Flax (Linum usitatissimum L.) fibre reinforced polymer composite materials: A review on preparation, properties and prospects. Progress in Materials Science. 102, 109-166 (2019).

- Singh, T. Optimum design based on fabricated natural fiber reinforced automotive brake friction composites using hybrid CRITIC-MEW approach. Journal of Materials Research and Technology. 14, 81-92 (2021).

- Li, Z. -. J., Dai, H. -. L., Liu, Z. -. G., Wang, Y. Micro-CT based parametric modeling and damage analysis of three-dimensional rotary-five-directional braided composites under tensile load. Composite Structures. 309, 116734 (2023).

- Rodríguez-García, V., de Villoria, R. G. Automated manufacturing of bio-inspired carbon-fibre reinforced polymers. Composites Part B: Engineering. 215, 108795 (2021).

- Atas, C., Akgun, Y., Dagdelen, O., Icten, B. M., Sarikanat, M. An experimental investigation on the low velocity impact response of composite plates repaired by VARIM and hand lay-up processes. Composite Structures. 93 (3), 1178-1186 (2011).

- Found, M. S., Friend, M. J. Evaluation of CFRP panels with scarf repair patches. Composite Structures. 32 (1-4), 115-122 (1995).

- Das, S. Urologic laparoscopy: The future is now. The Urologic Clinics of North America. 28 (1), 1-3 (2001).

- Zhang, J., Chaisombat, K., He, S., Wang, C. H. Hybrid composite laminates reinforced with glass/carbon woven fabrics for lightweight load bearing structures. Materials & Design (1980-2015). 36, 75-80 (2012).

- Caltagirone, P. E., et al. Substitution of virgin carbon fiber with low-cost recycled fiber in automotive grade injection molding polyamide 66 for equivalent composite mechanical performance with improved sustainability. Composites Part B: Engineering. 221, 109007 (2021).

- Kini, M. V., Pai, D. The ageing effect on static and dynamic mechanical properties of fibre reinforced polymer composites under marine environment- a review. Materials Today: Proceedings. 52, 689-696 (2022).

- Kolat, K., Neşer, G., Özes, &. #. 1. 9. 9. ;. The effect of sea water exposure on the interfacial fracture of some sandwich systems in marine use. Composite Structures. 78 (1), 11-17 (2007).

- Kretsis, G. A review of the tensile, compressive, flexural and shear properties of hybrid fibre-reinforced plastics. Composites. 18 (1), 13-23 (1987).

- Kim, J. -. H., Shin, P. -. S., Kwon, D. -. J., DeVries, K. L., Park, J. -. M. Evaluation of interfacial, dispersion, and thermal properties of carbon Fiber/ABC added epoxy composites manufactured by VARTM and RFI methods. Composites Part A: Applied Science and Manufacturing. 151, 106660 (2021).

- Vargas-Rojas, E. Prescriptive comprehensive approach for the engineering of products made with composites centered on the manufacturing process and structured design methods: Review study performed on filament winding. Composites Part B: Engineering. 243, 110093 (2022).

- Pishvar, M., Amirkhosravri, M., Altan, M. C. Magnet assisted composite manufacturing: a flexible new technique for achieving high consolidation pressure in vacuum bag/lay-up processes. Journal of Visualized Experiments. (135), e57254 (2018).

- Lee, D., Lee, D. G., Lim, J. W. Experimental implementation of a new composite fabrication method: exposing bare fibers on the composite surface by the soft layer method. Journal of Visualized Experiments. (128), e55815 (2017).

- Frey, M., et al. Fabrication and design of wood-based high-performance composites. Journal of Visualized Experiments. (153), e60327 (2019).

- Li, P. C., Zhang, X. M., Xie, W. F., Hoa, S. V. Operation of the collaborative composite manufacturing (CCM) system. Journal of Visualized Experiments. (152), e59969 (2019).

- Taheri-Behrooz, F., Esmkhani, M., Yaghoobi-Chatroodi, A., Ghoreishi, S. M. Out-of-plane shear properties of glass/epoxy composites enhanced with carbon-nanofibers. Polymer Testing. 55, 278-286 (2016).

- Taheri-Behrooz, F., Bakhshan, H. Characteristic length determination of notched woven composites. Advanced Composite Materials. 27 (1), 67-83 (2018).

- Uzay, C., Cetin, A., Geren, N., Bayramoglu, M., Tutuncu, N. Predicting the tensile stiffness and strength properties of plain woven carbon fiber/epoxy laminates: a practical analytical approach and experimental validations. Mechanics of Advanced Materials and Structures. , (2020).

- Cetin, A., Uzay, C., Geren, N., Bayramoglu, M., Tutuncu, N. A practical approach to predict the flexural properties of woven plain carbon fiber/epoxy laminates. Mechanics of Advanced Materials and Structures. 30 (9), 1801-1811 (2023).

- Villegas, I. F., Palardy, G. Ultrasonic welding of thermoplastic composite coupons for mechanical characterization of welded joints through single lap shear testing. Journal of Visualized Experiments. (108), e53592 (2016).

- Zhang, J., et al. Energy dissipation mechanism of fiber metal laminate under low-velocity impact. Thin-Walled Structures. 183, 110355 (2023).

- Fakhreddini-Najafabadi, S., Torabi, M., Taheri-Behrooz, F. An experimental investigation on the low-velocity impact performance of the CFRP filled with nanoclay. Aerospace Science and Technology. 116, 106858 (2021).

- Taheri-Behrooz, F., Shokrieh, M. M., Yahyapour, I. Effect of stacking sequence on failure mode of fiber metal laminates under low-velocity impact. Iranian Polymer Journal. 23 (2), 147-152 (2014).

- Zhang, X., et al. Rate dependent behaviors of nickel-based microcapsules. Applied Physics Letters. 112 (22), 221905 (2018).

- Li, X., Xu, R., Zhang, X., Zhang, H., Yang, J. Inner blast response of fiber reinforced aluminum tubes. International Journal of Impact Engineering. 172, 104416 (2023).

- Zhang, X., et al. Optimization of shear thickening fluid encapsulation technique and dynamic response of encapsulated capsules and polymeric composite. Composites Science and Technology. 170, 165-173 (2019).

- Wang, P. F., et al. Energy absorption mechanisms of modified double-aluminum layers under low-velocity impact. International Journal of Applied Mechanics. 7 (6), 1550086 (2015).

- Dickson, A. N., Barry, J. N., McDonnell, K. A., Dowling, D. P. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing. Additive Manufacturing. 16, 146-152 (2017).

- Saeed, K., et al. Characterization of continuous carbon fibre reinforced 3D printed polymer composites with varying fibre volume fractions. Composite Structures. 282, 115033 (2022).

- Uzay, &. #. 1. 9. 9. ;., Çetin, A., Geren, N. Physical and mechanical properties of laminar composites depending on the production methods: an experimental investigation. Sādhanā. 47 (4), 262 (2022).

- Mehdikhani, M., Gorbatikh, L., Verpoest, I., Lomov, S. V. Voids in fiber-reinforced polymer composites: A review on their formation, characteristics, and effects on mechanical performance. Journal of Composite Materials. 53 (12), 1579-1669 (2019).

- Zhu, H., Wu, B., Zhang, D., Li, D., Chen, Y. Effect of void on the interlaminar shear fatigue of carbon fiber/epoxy composite laminates. Acta Materiae Compositae Sinica. 27 (6), 32-37 (2010).

- Scott, A. E., Sinclair, I., Spearing, S. M., Mavrogordato, M. N., Hepples, W. Influence of voids on damage mechanisms in carbon/epoxy composites determined via high resolution computed tomography. Composites Science and Technology. 90, 147-153 (2014).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Composites Part A: Applied Science and Manufacturing. 29 (7), 795-801 (1998).

- Li, M., et al. Evaluation of through-thickness permeability and the capillary effect in vacuum assisted liquid molding process. Composites Science and Technology. 72 (8), 873-878 (2012).

- Bortz, D. R., Merino, C., Martin-Gullon, I. Mechanical characterization of hierarchical carbon fiber/nanofiber composite laminates. Composites Part A: Applied Science and Manufacturing. 42 (11), 1584-1591 (2011).

- Taheri-Behrooz, F., Moghaddam, H. S. Nonlinear numerical analysis of the V-notched rail shear test specimen. Polymer Testing. 65, 44-53 (2018).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoExplore Mais Artigos

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados