このコンテンツを視聴するには、JoVE 購読が必要です。 サインイン又は無料トライアルを申し込む。

Method Article

異なる製造プロセスで得られたガラス繊維強化ポリマー複合積層物の機械的特性の測定

要約

本稿では、ウェットハンドレイアップ/真空バッグ法を用いて得られた繊維強化ポリマーマトリックス複合積層板の作製プロセスについて述べる。

要約

従来のウェットハンドレイアッププロセス(WL)は、繊維複合ラミネートの製造に広く適用されてきました。しかし、成形圧力の不足により、繊維の質量分率が低下し、内部に気泡が多く閉じ込められ、低品質(剛性・強度が低い)の積層体になってしまいます。複合積層板を製造するためのウェットハンドレイアップ/真空バッグ(WLVB)プロセスは、従来のウェットハンドレイアッププロセスに基づいており、真空バッグを使用して気泡を除去して圧力をかけ、加熱および硬化プロセスを実行します。

従来のハンドレイアッププロセスと比較して、WLVBプロセスで製造されたラミネートは、強度と剛性の向上、繊維体積分率の向上、ボイド体積分率の低下など、優れた機械的特性を示し、これらはすべて複合積層板の利点です。この工程は完全に手作業で行われており、準備担当者のスキルに大きく影響されます。そのため、ボイドや厚みムラなどの欠陥が発生しやすく、ラミネートの品質や機械的特性が不安定になります。したがって、積層板の機械的特性を確保するためには、WLVBプロセスを細かく記述し、ステップを細かく制御し、材料比率を定量化する必要があります。

この論文では、ガラス繊維強化複合積層板(GFRP)を調製するためのWLVBプロセスの詳細なプロセスについて説明します。積層板の繊維体積率は式法を用いて計算され、計算結果はWL積層板の繊維体積率が42.04%であったのに対し、WLVB積層板の繊維体積率は57.82%で、15.78%増加した。ラミネートの機械的特性は、引張試験と衝撃試験を使用して特徴付けられました。実験の結果、WLVB法では積層板の強度が17.4%、弾性率が16.35%向上し、比吸収エネルギーが19.48%増加した。

概要

繊維強化ポリマー複合材料(FRP)は、繊維強化材とポリマーマトリックス1,2,3を混合して製造される高強度材料の一種です。低密度、高い比剛性と強度、疲労特性、および優れた耐食性により、航空宇宙4,5,6、建設7,8、自動車9、および海洋10,11産業で広く使用されています。一般的な合成繊維には、炭素繊維、ガラス繊維、アラミド繊維などがある12。この論文では、ガラス繊維を調査対象として選択しました。従来の鋼と比較して、ガラス繊維強化複合積層板(GFRP)は軽量で、密度は3分の1未満ですが、鋼よりも高い比強度を達成できます。

FRPの製造工程には、真空アシスト樹脂トランスファー成形(VARTM)13、フィラメントワインディング(FW)14、プリプレグ成形のほか、多くの高度な製造工程15,16,17,18がある。ウェットハンドレイアップ/真空バッグ(WLVB)プロセスは、他の準備プロセスと比較して、簡単な機器要件と複雑なプロセス技術など、いくつかの利点があり、製品はサイズや形状に制限されません。このプロセスは自由度が高く、金属、木材、プラスチック、または発泡体と統合できます。

WLVBプロセスの原理は、真空バッグを介してより大きな成形圧力を適用して、準備された積層物の機械的特性を向上させることです。このプロセスの製造技術は習得が容易であり、経済的でシンプルな複合材料調製プロセスになります。この工程は完全に手作業で行われており、準備担当者のスキルに大きく影響されます。そのため、ボイドや厚みムラなどの欠陥が発生しやすく、ラミネートの品質や機械的特性が不安定になります。したがって、積層板の機械的特性の高い安定性を得るためには、WLVBプロセスを詳細に記述し、ステップを細かく制御し、材料比率を定量化する必要があります。

ほとんどの研究者は、複合材料の準静的19,20,21,22,23と動的挙動24,25,26,27,28、および特性変更29,30を研究してきました。繊維とマトリックスの体積分率比は、FRPラミネートの機械的特性に重要な役割を果たします。適切な範囲では、繊維の体積分率が高いほど、FRPラミネートの強度と剛性を向上させることができます。Andrew et al.31は、溶融堆積モデリング(FDM)積層造形プロセスによって作製された試料の機械的特性に対する繊維体積分率の影響を調査しました。その結果、繊維体積分率が22.5%のとき、引張強度効率が最大に達し、繊維体積分率が33%に達すると、強度のわずかな改善が観察された。Khalid et al.32は、多様な繊維体積分率を持つ連続炭素繊維(CF)強化3Dプリント複合材料の機械的特性を研究し、その結果、繊維含有量の増加に伴い、引張強度と剛性の両方が向上することを示しました。Uzay et al.33は、炭素繊維強化ポリマー(CFRP)の機械的特性に対する3つの製造方法(ハンドレイアップ、圧縮成形、真空バギング)の影響を調査しました。積層体の繊維体積分率とボイドを測定し、引張試験と曲げ試験を実施した。実験は、繊維体積分率が高いほど、機械的特性が優れていることを示しました。

ボイドは、FRPラミネートの最も一般的な欠陥の1つです。ボイドは、強度、剛性、耐疲労性などの複合材料の機械的特性を低下させる34。ボイドの周囲に発生する応力集中は、マイクロクラックの伝播を促進し、鉄筋と母材の間の界面強度を低下させます。また、内部の空隙はFRPラミネートの吸湿を促進し、界面の剥離や性能低下を引き起こします。したがって、内部ボイドの存在は複合材の信頼性に影響を与え、それらの幅広い用途を制限します。Zhu et al.35 は、CFRP複合積層板の静的層間せん断強度特性に対するボイド含有量の影響を調査し、0.4%から4.6%の範囲でボイド含有量が1%増加すると、層間せん断強度が2.4%悪化することを発見しました。Scottら36 は、コンピュータ断層撮影(CT)を用いて、静水圧荷重下でのCFRP複合積層板の損傷メカニズムに対するボイドの影響を提示し、ボイドの数がランダムに分布する亀裂の数の2.6〜5倍であることを発見しました。

オートクレーブを使用することで、高品質で信頼性の高いFRPラミネートを製造できます。Abrahamら37 は、WLVBアセンブリを1.2MPaの圧力でオートクレーブに入れて硬化させることにより、低多孔率、高繊維含有量の積層板を製造しました。それにもかかわらず、オートクレーブは大型で高価な機器であり、かなりの製造コストがかかります。真空アシスト樹脂転写プロセス(VARTM)は古くから使用されていますが、時間的コスト、準備工程の複雑化、迂回チューブや迂回媒体などの使い捨て消耗品の増加などの点で限界がありました。WLプロセスと比較して、WLVBプロセスは、低コストの真空バッグを介して不十分な成形圧力を補正し、システムから余分な樹脂を吸収して繊維体積分率を高め、内部細孔含有量を減らし、それによって積層体の機械的特性を大幅に改善します。

本研究では、WLプロセスとWLVBプロセスの違いを探り、WLVBプロセスの緻密なプロセスについて詳述する。積層板の繊維体積含有量を式法で計算したところ、WL積層板の繊維体積率は42.04%であったのに対し、WLVB積層板の繊維体積率は57.82%で、15.78%増加した。ラミネートの機械的特性は、引張試験と衝撃試験によって特徴付けられました。実験の結果、WLVB法では積層板の強度が17.4%、弾性率が16.35%向上し、比吸収エネルギーが19.48%増加した。

プロトコル

1. 材料の準備

- 300mm×300mmのガラス繊維織物を8枚はさみでカットします。繊維フィラメントが脱落しないように、最初にカットをテープで留めます。

注意: 生地を裁断するときは、指を刺したりフィラメントを吸い込んだりしないように、マスクと手袋を着用してください。ガラス繊維織物だけでなく、一方向織物や炭素繊維やアラミド繊維などの他の種類の繊維もご用意しています。 - 260gのエポキシ樹脂と78gの硬化剤を10:3の質量比で秤量します。

注:繊維布と樹脂システムの比率は、単層繊維布の平方メートルあたり360gのエポキシ樹脂システムを推奨します。

2. 製作プロセス

注:図1は、セクション2に示されているハンドレイアッププロセス用の複合積層板の製造の概略 図 を示しています。

- WLVBの

- 生地を60°Cのオーブンに8時間入れます。

- アクリル板に絶縁フィルムを貼り付けて、樹脂の接着を防ぎます。

- 敷設エリアに型を置きます。

- 樹脂と硬化剤を5分間ゆっくりと混ぜた後、真空チャンバーに入れて内部の気泡を引き出します。

- 非多孔質の離型フィルムを型に敷き、周囲にテープで固定します。

- 非多孔質剥離フィルムの上に1つのピールプライを置きます。

- エポキシ樹脂を流し込み、スクレーパーを使用してフィルム全体に樹脂を均等に分散させます。

- 最初の繊維生地をプライし、裸ローラーで転がして樹脂が布地に完全に浸透し、気泡が押し出されていることを確認してから、スクレーパーを使用して樹脂を均等にこすり落とし、樹脂を注ぎます。

- すべてのファブリックが使用されるまで、手順 2.1.7 と 2.1.8 を繰り返します。

- 生地の上にピールプライを1枚置き、手動で気泡を絞り出します。

- 穴あきリリースフィルム1枚とブリーザー生地1枚を連続して敷きます。

- 吸引チャネルと通気性パッドを片側に置きます。

- 耐熱テープを円状にアクリル板で型外に貼り付け、テープでバキュームバッグを貼り付けて密閉空間を作ります。

- 真空ポンプのスイッチを入れ、室温で1バールの圧力を10時間押します。その後、真空ポンプを閉じ、14時間静止状態を維持します。

- ラミネートを80°Cのオーブンに16時間入れて完全に硬化させます。

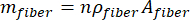

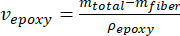

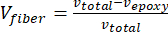

- 式(1-3)38,39を使用して繊維体積分率を測定します。

(1)

(1) (2)

(2) (3)

(3)

nは積層体の層数、ρ繊維はメーカーからの繊維布の面密度、A繊維は積層体の面積、m繊維は 繊維布の質量、m合計は積層体の質量、ρエポキシはエポキシの密度、vエポキシおよびv 合計 はエポキシと積層体の体積をそれぞれ、 は繊維の体積分率です。

- WLの

- 生地を60°Cのオーブンに8時間入れます。

- 樹脂と硬化剤を5分間ゆっくりと混ぜた後、真空チャンバーに入れて中の気泡を引き出します。

- 非多孔質の離型フィルムを型に敷き、周囲にテープで固定します。

- 非多孔質剥離フィルムの上に1つのピールプライを置きます。

- エポキシ樹脂を流し込み、スクレーパーを使用してフィルム全体に樹脂を均等に分散させます。

- 最初の繊維生地をプライし、裸ローラーで転がして樹脂が布地に完全に浸透し、気泡が押し出されていることを確認してから、スクレーパーを使用して樹脂を均等にこすり落とし、樹脂を注ぎます。

- すべてのファブリックが使用されるまで、手順 2.2.5 と 2.2.6 を繰り返します。

- 生地の上にピールプライを1枚置き、手動で気泡を絞り出します。

- 穴あき剥離フィルム1枚、ブリーザー布1枚、非多孔質剥離フィルム1枚を連続して敷設します。

- 繊維生地と同じサイズのアルミ板を1枚上に置きます。

- 室温で14時間静止を維持します。

- ラミネートを80°Cのオーブンに16時間入れて完全に硬化させます。

3. 衝撃特性の特性評価

注:複合積層板の衝撃試験には多くの方法があります。低速の衝撃条件下では、一般的に使用される方法は落錘衝撃試験であり、高速または超高速の衝撃条件下では、頻繁に使用される方法は弾丸衝撃法です。この研究では、落錘衝撃試験を適用しました。装置を 図2に示します。

- 高精度切断機を使用して、ASTM D7136に準拠した衝撃試験のためにGFRPから150 mm x 100 mmのサンプルセットを切断します。

- 各サンプルの重量とサイズを測定します。

- インパクターがすべてのテストで接触できるサンプルの中心に位置決め釘を使用して、サンプルの位置を固定します。

- 4つのゴムチップで衝撃支持治具にサンプルを固定します。

- 落錘式衝撃塔を用いて、エネルギーレベル10Jの衝撃試験を実施します。ドロップハンマー試験機の電源を入れ、[ 接続 ]をクリックしてコントローラをドロップダウンに接続し、[ ホーム|テスト前。衝撃エネルギーを10Jに、追加質量を2kgに設定します。測定厚さ(WLVBサンプルの場合は2.1 mm、WLサンプルの場合は2.5 mm)を入力してインパクターの高さを決定し、[ 開始 ]をクリックして実験を開始します。

- 力、たわみ、エネルギー履歴などの衝撃応答データを記録します。

- サンプルを取り出します。衝撃後のサンプルの形態を記録します。

- 衝撃試験を5回繰り返して、結果の再現性を確認します。

- サンプルのデータを計算して比較します。

4. 引張特性の評価

- ASTM D3039に準拠した引張試験のために、ダイヤモンドカッターを備えた高精度切断機を使用して、ラミネートから250 mm x 25 mmのサンプルセットを切断します。

- ノギスで各サンプルのサイズを測定します。

- エポキシ接着剤を使用して、サンプルの両端に4つの50 mm x 25 mm x 2 mmのアルミニウムタブを接着し、応力集中を回避します。

- サンプルの前面に白い塗料の薄い層をスプレーしてから、黒い斑点をスプレーします。

- 図3に示すように、引張試験機のクランプの中央にサンプルを置き、画像取得システムをセットアップします。

- ひずみデータの精度を確保するには、サンプルの位置を変化させて、カメラの撮影エリアの中央で垂直位置になるようにします。さらに、カメラの焦点距離と露出率を調整して、サンプルのスポットがはっきりと記録されるようにします。

- 引張試験を実施します。 [CONFIGURE TEST] をクリックします。 試験速度 を 0.5mm/minに設定します。 [試験片データ]をクリックします。サンプルの測定幅と厚さを入力します。[ スタート]をクリックし、[ 現在の位置を確定]をクリックします。読み込み時間データを記録します。

- サンプルを取り出します。引張試験後のサンプルの形態を記録します。

- 引張試験を5回繰り返して、結果の再現性を確認します。

- 引張試験中にサンプルの公称ひずみを測定するには、デジタル画像相関(DIC)ソフトウェアを使用します。

- 「 長さスケール画像 」をクリックしてピクセルの長さをキャリブレーションし、「参照画像」をクリックして、最初の画像を基準 画像として選択します。「 変形 画像」をクリックし、残りの画像を変形画像として選択します。 [作図ツール] |矩形を選択して 、測定領域を選択します。伸び計をクリックし、伸び 計 の長さを 100 mm に設定し、 処理 |相関を開始します。

- 荷重を断面積で割って、公称応力を求めます。

- DIC測定の公称ひずみと引張試験機の公称応力を組み合わせます。

- ひずみ-応力曲線の線形セグメントの傾きを弾性率として選択します。引張力-時間曲線のピーク値を強度として選択します。

- サンプルの弾性率と強度を比較します。

結果

表1 に、サンプルの繊維体積分率、平均厚さ、および製造プロセスを示します。G8-WLVBとG8-WLは、それぞれ真空バッグプロセスの有無にかかわらず、ウェットハンドレイアップによって製造された8層ガラスファブリックからなるラミネートを表しています。明らかに、真空バッグの支援により、ラミネートは繊維体積分率が15.78%増加し、平均厚さが16.27%減少します。

ディスカッション

本稿では、低コストでハンドレイアップ工法を製作するための2つの異なる製造プロセスに焦点を当てる。そこで、本稿では、よりシンプルで習得しやすく、投資コストが低く、実験室や小規模工場での材料改造による生産に適した2つの製造プロセスを選択しました。ラミネートの硬化中、高品質のラミネートを製造する上で、高い圧密圧力が重要な役割を果たします。十分な外圧のない従?...

開示事項

著者には利益相反はありません。

謝辞

著者らは、中国国家重点研究開発プログラム(No.2022YFB3706503)および深セン自然科学基金の安定支援計画プログラム(No.20220815133826001)からの助成金に感謝します。

資料

| Name | Company | Catalog Number | Comments |

| breather fabric | Easy composites | BR180 | |

| drop-weight impact testing machine | Instron | 9340 | |

| Epoxy matrix | Axson Technologies | 5015/5015 | |

| glass fiber | Weihai Guangwei Composites | W-9311 | |

| non-porous release film | Easy composites | R240 | |

| Peel ply | Sino Composite | CVP200 | |

| perforated released film | Easy composites | R120-P3 | |

| test machine | ZwickRoell | 250kN | |

| vacuum film | Easy composites | GVB200 |

参考文献

- Ramesh, M. Flax (Linum usitatissimum L.) fibre reinforced polymer composite materials: A review on preparation, properties and prospects. Progress in Materials Science. 102, 109-166 (2019).

- Singh, T. Optimum design based on fabricated natural fiber reinforced automotive brake friction composites using hybrid CRITIC-MEW approach. Journal of Materials Research and Technology. 14, 81-92 (2021).

- Li, Z. -. J., Dai, H. -. L., Liu, Z. -. G., Wang, Y. Micro-CT based parametric modeling and damage analysis of three-dimensional rotary-five-directional braided composites under tensile load. Composite Structures. 309, 116734 (2023).

- Rodríguez-García, V., de Villoria, R. G. Automated manufacturing of bio-inspired carbon-fibre reinforced polymers. Composites Part B: Engineering. 215, 108795 (2021).

- Atas, C., Akgun, Y., Dagdelen, O., Icten, B. M., Sarikanat, M. An experimental investigation on the low velocity impact response of composite plates repaired by VARIM and hand lay-up processes. Composite Structures. 93 (3), 1178-1186 (2011).

- Found, M. S., Friend, M. J. Evaluation of CFRP panels with scarf repair patches. Composite Structures. 32 (1-4), 115-122 (1995).

- Das, S. Urologic laparoscopy: The future is now. The Urologic Clinics of North America. 28 (1), 1-3 (2001).

- Zhang, J., Chaisombat, K., He, S., Wang, C. H. Hybrid composite laminates reinforced with glass/carbon woven fabrics for lightweight load bearing structures. Materials & Design (1980-2015). 36, 75-80 (2012).

- Caltagirone, P. E., et al. Substitution of virgin carbon fiber with low-cost recycled fiber in automotive grade injection molding polyamide 66 for equivalent composite mechanical performance with improved sustainability. Composites Part B: Engineering. 221, 109007 (2021).

- Kini, M. V., Pai, D. The ageing effect on static and dynamic mechanical properties of fibre reinforced polymer composites under marine environment- a review. Materials Today: Proceedings. 52, 689-696 (2022).

- Kolat, K., Neşer, G., Özes, &. #. 1. 9. 9. ;. The effect of sea water exposure on the interfacial fracture of some sandwich systems in marine use. Composite Structures. 78 (1), 11-17 (2007).

- Kretsis, G. A review of the tensile, compressive, flexural and shear properties of hybrid fibre-reinforced plastics. Composites. 18 (1), 13-23 (1987).

- Kim, J. -. H., Shin, P. -. S., Kwon, D. -. J., DeVries, K. L., Park, J. -. M. Evaluation of interfacial, dispersion, and thermal properties of carbon Fiber/ABC added epoxy composites manufactured by VARTM and RFI methods. Composites Part A: Applied Science and Manufacturing. 151, 106660 (2021).

- Vargas-Rojas, E. Prescriptive comprehensive approach for the engineering of products made with composites centered on the manufacturing process and structured design methods: Review study performed on filament winding. Composites Part B: Engineering. 243, 110093 (2022).

- Pishvar, M., Amirkhosravri, M., Altan, M. C. Magnet assisted composite manufacturing: a flexible new technique for achieving high consolidation pressure in vacuum bag/lay-up processes. Journal of Visualized Experiments. (135), e57254 (2018).

- Lee, D., Lee, D. G., Lim, J. W. Experimental implementation of a new composite fabrication method: exposing bare fibers on the composite surface by the soft layer method. Journal of Visualized Experiments. (128), e55815 (2017).

- Frey, M., et al. Fabrication and design of wood-based high-performance composites. Journal of Visualized Experiments. (153), e60327 (2019).

- Li, P. C., Zhang, X. M., Xie, W. F., Hoa, S. V. Operation of the collaborative composite manufacturing (CCM) system. Journal of Visualized Experiments. (152), e59969 (2019).

- Taheri-Behrooz, F., Esmkhani, M., Yaghoobi-Chatroodi, A., Ghoreishi, S. M. Out-of-plane shear properties of glass/epoxy composites enhanced with carbon-nanofibers. Polymer Testing. 55, 278-286 (2016).

- Taheri-Behrooz, F., Bakhshan, H. Characteristic length determination of notched woven composites. Advanced Composite Materials. 27 (1), 67-83 (2018).

- Uzay, C., Cetin, A., Geren, N., Bayramoglu, M., Tutuncu, N. Predicting the tensile stiffness and strength properties of plain woven carbon fiber/epoxy laminates: a practical analytical approach and experimental validations. Mechanics of Advanced Materials and Structures. , (2020).

- Cetin, A., Uzay, C., Geren, N., Bayramoglu, M., Tutuncu, N. A practical approach to predict the flexural properties of woven plain carbon fiber/epoxy laminates. Mechanics of Advanced Materials and Structures. 30 (9), 1801-1811 (2023).

- Villegas, I. F., Palardy, G. Ultrasonic welding of thermoplastic composite coupons for mechanical characterization of welded joints through single lap shear testing. Journal of Visualized Experiments. (108), e53592 (2016).

- Zhang, J., et al. Energy dissipation mechanism of fiber metal laminate under low-velocity impact. Thin-Walled Structures. 183, 110355 (2023).

- Fakhreddini-Najafabadi, S., Torabi, M., Taheri-Behrooz, F. An experimental investigation on the low-velocity impact performance of the CFRP filled with nanoclay. Aerospace Science and Technology. 116, 106858 (2021).

- Taheri-Behrooz, F., Shokrieh, M. M., Yahyapour, I. Effect of stacking sequence on failure mode of fiber metal laminates under low-velocity impact. Iranian Polymer Journal. 23 (2), 147-152 (2014).

- Zhang, X., et al. Rate dependent behaviors of nickel-based microcapsules. Applied Physics Letters. 112 (22), 221905 (2018).

- Li, X., Xu, R., Zhang, X., Zhang, H., Yang, J. Inner blast response of fiber reinforced aluminum tubes. International Journal of Impact Engineering. 172, 104416 (2023).

- Zhang, X., et al. Optimization of shear thickening fluid encapsulation technique and dynamic response of encapsulated capsules and polymeric composite. Composites Science and Technology. 170, 165-173 (2019).

- Wang, P. F., et al. Energy absorption mechanisms of modified double-aluminum layers under low-velocity impact. International Journal of Applied Mechanics. 7 (6), 1550086 (2015).

- Dickson, A. N., Barry, J. N., McDonnell, K. A., Dowling, D. P. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing. Additive Manufacturing. 16, 146-152 (2017).

- Saeed, K., et al. Characterization of continuous carbon fibre reinforced 3D printed polymer composites with varying fibre volume fractions. Composite Structures. 282, 115033 (2022).

- Uzay, &. #. 1. 9. 9. ;., Çetin, A., Geren, N. Physical and mechanical properties of laminar composites depending on the production methods: an experimental investigation. Sādhanā. 47 (4), 262 (2022).

- Mehdikhani, M., Gorbatikh, L., Verpoest, I., Lomov, S. V. Voids in fiber-reinforced polymer composites: A review on their formation, characteristics, and effects on mechanical performance. Journal of Composite Materials. 53 (12), 1579-1669 (2019).

- Zhu, H., Wu, B., Zhang, D., Li, D., Chen, Y. Effect of void on the interlaminar shear fatigue of carbon fiber/epoxy composite laminates. Acta Materiae Compositae Sinica. 27 (6), 32-37 (2010).

- Scott, A. E., Sinclair, I., Spearing, S. M., Mavrogordato, M. N., Hepples, W. Influence of voids on damage mechanisms in carbon/epoxy composites determined via high resolution computed tomography. Composites Science and Technology. 90, 147-153 (2014).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Composites Part A: Applied Science and Manufacturing. 29 (7), 795-801 (1998).

- Li, M., et al. Evaluation of through-thickness permeability and the capillary effect in vacuum assisted liquid molding process. Composites Science and Technology. 72 (8), 873-878 (2012).

- Bortz, D. R., Merino, C., Martin-Gullon, I. Mechanical characterization of hierarchical carbon fiber/nanofiber composite laminates. Composites Part A: Applied Science and Manufacturing. 42 (11), 1584-1591 (2011).

- Taheri-Behrooz, F., Moghaddam, H. S. Nonlinear numerical analysis of the V-notched rail shear test specimen. Polymer Testing. 65, 44-53 (2018).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved