需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

静电静压执行器中单轴同轴电机泵组件的建模与实验分析

摘要

我们建立了一个仿真模型来评估电动静液压执行器中单轴同轴电机泵组件的泵流量特性和性能,并通过实验研究了电机泵组件在各种工作条件下的整体效率。

摘要

与传统的液压伺服执行器相比,电动静液压执行器(EHA)因其高功率密度、易于维护和可靠性而成为最有前途的替代方案。作为决定EHA性能和使用寿命的核心动力单元,电动泵组件应同时具有较宽的速度/压力范围和高动态响应。

本文提出了一种通过仿真和实验来测试电机泵组件性能的方法。在实验开始时通过对组件的仿真和分析来定义流量输出特性,从而得出泵是否能够满足EHA要求的结论。通过泵测试台在1,450-9,000 rpm的速度范围和1-30 MPa的压力范围内对电机泵组件进行了一系列性能测试。

在确认流量输出特性的测试结果与仿真结果的一致性后,我们测试了电机泵组件在各种工作条件下的整体效率。结果表明,该组件在10-25 MPa压力下以4,500-7,000 rpm工作,在5-15 MPa压力下以2,000-2,500 rpm工作时具有较高的整体效率。总体而言,该方法可用于预先确定电机泵组件是否符合EHA的要求。此外,本文还提出了一种在各种工况下对电机泵总成进行快速测试的方法,有助于预测EHA性能。

引言

EHA被称为具有高功率密度的典型集成执行器,在航空航天,航空,工程机械和机器人等领域具有广阔的前景1,2。EHA主要由伺服电机、泵、气缸、加压油箱、阀块、模式控制阀、模块控制阀和传感器组成,构成了一个高度集成、泵控、封闭的液压系统。原理图和物理模型如图1所示3,4,5,6,7。电动泵组件是核心动力和控制部件,它决定了EHA7的静态和动态性能。

传统的电机泵组件由独立的电机和泵组成,其轴通过联轴器8连接。这种结构对EHA的性能和寿命有明显的负面影响。首先,由于装配精度的原因,电机和泵都会承受比较大的振动,特别是在高速5下。振动不仅会影响泵的输出特性,还会加速泵内摩擦界面的磨损,导致电泵总成9失效。其次,必须在泵的轴端设置密封装置,这不能从根本上防止泄漏。同时,电机泵组件的机械效率随着摩擦阻力的增加而降低10。第三,电机泵组件的频繁反转会加速联轴器的磨损,增加疲劳断裂的可能性,降低EHA11,12的系统可靠性。

因此,在共享外壳内开发了单轴同轴电机泵组件,以避免这些缺点。结构如图 2所示。该组件采用无耦合设计,可同时提高电机和泵的动态性能和润滑状态。这种单轴同轴设计确保了两个转子的对准,并改善了高速条件下的动态平衡。此外,共享外壳从根本上消除了轴端泄漏。

测试EHA电机泵组件的输出特性对于EHA性能的优化和提高具有重要意义。然而,关于电动泵组件的性能测试的研究相对较少,尤其是EHA。因此,我们进行了仿真与实验相结合的测试方法。该方法适用于测试具有各种工作条件的电机泵组件,尤其是 EHA 泵。

主要挑战有两个:第一个是建立一个精确的仿真模型来分析电机泵的输出流量特性,并为电机泵组件的优化设计提供帮助。我们通过分层建模建立了电机泵总成的仿真模型,并通过改变不同的参数实现了输出流量的仿真分析。其次是高速引起的测试元件气蚀,这是区别于普通泵的最重要方面。因此,我们在设计测试系统时更注重供油系统的设计,以实现各种工况下的测试。

在该协议中,建立了一维仿真模型来初步模拟泵流量特性,判断泵流特性是否符合EHA的要求。然后,在专用试验台上对流动特性和整体效率进行实验测试,得到仿真无法准确模拟的整体效率图。最后,将泵的流量特性与实验结果进行了对比,验证了仿真结果的准确性。同时,获取了单轴同轴电机泵总成的整体效率图。

研究方案

1. 泵流量特性模拟

- 构建电机泵组件的仿真模型。打开 AMESim 仿真平台,进入 SKETCH 模式。

- 根据运动学数学模型和分布曲线构建单个活塞的仿真模型(图3)。将单活塞模型封装为超级组件(图 4)。

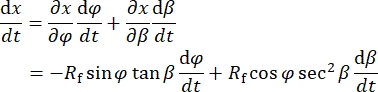

注意:活塞的主要运动数学模型(方程(1))得出:

(1)

(1)

在这个方程中,x是活塞的绝对位移,β是斜盘倾斜角,φ是活塞的相位角,R f是气缸体的分布半径,df是气缸体的分布直径。 - 考虑阀板的泄漏和摩擦构建泵模型(图 4)。构建阀板模块,主要关注活塞/气缸体接口和滑动/斜盘接口的粘性摩擦和节流效果。

- 通过理想的扭矩模块构建电机模型(图 4)。使用理想的扭矩模块来模拟电机,忽略电机的铁损、铜损和搅拌损耗。

- 根据运动学数学模型和分布曲线构建单个活塞的仿真模型(图3)。将单活塞模型封装为超级组件(图 4)。

- 设置电机泵组件模型的主要参数。

- 根据 表1设置电机泵组件的参数。进入参数模式,双击仿真模型中的特定组件来设置主要 参数 。根据 表2设置转速和测试压力。

- 设置模型的预运行参数:开始时间:0 s, 最终时间:1 s,打印间隔:1 ms。

- 预运行模拟以实现稳定状态。

- 运行仿真并检查系统在仿真结束时是否会达到稳定状态。如果系统达到稳定状态,请选中"运行参数"窗口中的"使用旧的最终值"选项。如果没有,请将步骤 1.2.1 中的最终时间重置为 2 秒甚至更长时间,然后重复步骤 1.2.2,直到系统达到稳定状态。

- 设置模型的运行参数:开始时间:0 秒, 最终时间:0.2 秒,打印间隔:0.002 毫秒。

- 运行模拟并保存模拟数据。

注意:针对特定工作条件重复步骤1.2.1-1.2.4;模拟后保存数据。 - 导出仿真数据并在 OriginPro中绘制电机泵组件的流动特性轮廓。计算泵流量的值,作为0.2秒内记录的泵流量的平均值。

- 确定输出流量特性

- 绘制不同压力条件下电机泵组件在最大转速下的输出流量曲线。

- 根据具体的EHA最大转速计算泵所需的输出流量,并绘制不同压力条件下所需的输出流量曲线。

- 确保EHA所需的流量曲线被电机泵组件的输出流量曲线包围。

2. 实验平台的建立

- 建立试验台。

- 根据 表3准备试验台的液压元件。确保每个组件的关键参数满足 表 3 中列出的要求。

- 根据液压原理图设计和制造液压阀块并构建液压系统(图5)。确保组件的相对位置与所示示意图相同,并且压力传感器和温度传感器的位置尽可能靠近测试点。

注:本系列实验是在专用的高速高压泵负载模拟试验台上进行的,如图 6所示。 - 设计和制造工具和测试阀块。确保设计工具符合被测泵和试验台的具体接口。

- 机械接口的安装(图7)

- 将电动泵组件的端面与测试阀块连接。至少使用4个螺钉以确保良好的密封性能。

- 将电机泵组件和测试阀块固定在测试台的工作台上(图8)。用四个螺钉将电机泵组件和测试阀块连接到专用工具,用 2 个螺钉将工具连接到工作台。

注:确保两个螺钉足够坚固,以便在进行测试时不会出现振动。 - 在测试阀块上安装端口A和端口B的两组压力和温度传感器。将这些传感器直接连接到泄漏端口以进行泄漏监测。

注意:有必要为不同的测试电机泵组件设计和制造不同的工具才能完成实验。

- 液压接口的连接(图7)

- 将泵源的两个高压油口与测试阀块的A或B口连接。

- 将加压油口与泵的漏油口连接。

- 电动泵总成的排气

- 确保供油系统的安全阀处于卸载状态。运行供油电机3分钟,排出测试系统的空气并加热。

注:具体运行时间根据试验台的具体情况确定。此步骤的主要目的是确保油完全流入测试回路的每个组件,并且被测泵的表面温度接近油温。

- 确保供油系统的安全阀处于卸载状态。运行供油电机3分钟,排出测试系统的空气并加热。

- 要检查电机泵组件中的泄漏,请关闭供油系统的安全阀。将供油压力调节至 2 MPa 超过 1 分钟。

注意:这将有助于找出测试系统中是否存在任何明显的泄漏,例如由O形圈故障引起的泄漏。- 查找电机泵组件中的泄漏。如果泄漏,首先关闭液压系统并更换密封件,然后重复步骤2.3和2.4。如果没有泄漏,请打开供油系统的安全阀。

- 电气接口的连接(图9)

- 将电源接口和旋转信号接口连接到电机泵组件驱动器。

- 通过RS 442将驱动程序连接到控制器,在全双工模式下工作。

- 将驱动程序连接到 270 VDC 电源。

- 电机泵组件的空载检查

- 运行供油泵,使供油和装载系统的安全阀保持在卸载状态。打开驱动器和控制器的电源,检查电机泵总成是否可以正常接收控制命令。

注意: 电机泵组件的入口可以通过供油泵加压,防止组件气蚀。 - 将 2,000 rpm 的指令向前设置到电机泵组件。观察电泵总成的工作状态,检查阀块是否有泄漏(见步骤2.5)。

- 将 2,000 rpm 的指令反向设置为电机泵组件。观察电泵总成的工作状态,检查阀块是否有泄漏(见步骤2.5)。

- 运行供油泵,使供油和装载系统的安全阀保持在卸载状态。打开驱动器和控制器的电源,检查电机泵总成是否可以正常接收控制命令。

3. 电机泵总成的泵流量和整体效率测试

- 供油系统的设置

- 运行供油泵,将供油系统和装载系统的安全阀切换到装载状态。

- 将供油溢流阀调整到0.6MPa的最小供油压力psmin。按照步骤3.1.2.1-3.1.2.3选择psmin。

注意:psmin是电机泵组件入口处的压力,以避免气蚀。- 将供油压力调节到 1 MPa 或更高,这取决于被测电机泵组件。

- 将测试的电机泵组件的转速调整为 9,000 rpm,确保泵流量等于理论泵流量。否则,增加供油压力以避免气蚀。

- 缓慢降低供油压力,记录泵流量变化。绘制相对泵流量与供油压力的关系图,并求 出泵流量的拐点——该点的供油压力为最小供油压力psmin。

- 将负载溢流阀调整到 psmin。

- 打开温度控制系统,将油温调节到30°C。

- 打开热像仪以检测电机泵组件的表面温度。

- 向电机泵组件发送控制指令,使其以特定速度连续运行(表 2)。

- 调整负载释放阀,并逐渐将负载压力增加到特定值(表2)。在每个临界测量压力下保持 4 秒。

注意:在实验过程中密切注意电机温度。确保电机泵组件表面的温度低于100°C。 - 压力达到转速的具体值后,将泄压阀调整回1MPa。

- 重复步骤3.3和3.4,直到根据 表2测试所有临界压力测量点的特性。

- 导出实验流量数据并绘制电机泵组件的泵流量特性图。

- 计算电机泵组件在不同工况下的整体效率ηo,并绘制整体效率图。

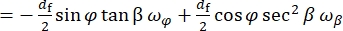

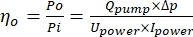

注意:电机泵组件的整体效率由公式(2)给出: .(二)

.(二)

其中Po 是电机泵组件的输出功率, Pi 是驱动器的输入功率, Q泵是泵 流量;Δp 是泵压差; U功率 是电源输出电压; I功率 是电源输出电流。

结果

放电流量的仿真结果(图10A)表明,当转速恒定时,随着负载压力的增加,排放流量略有下降。此外,从相同的皮带宽度来看,当压力恒定时,输出流量随速度的增加线性增加。为了直接评估电机泵组件在不同工作条件下的性能,我们绘制了其容积效率图(图11A)。结果表明,泵的容积效率较高,而压力和转速相对较低。当转速为3,000 rpm时,容积效?...

讨论

在进行这些实验步骤时,重要的是要确保压力测量点足够靠近泵的油口,这将极大地影响实验结果。此外,注意电机泵组件入口口的压力,以确保不存在气蚀,特别是在高速工作条件下。

该方法可以动态调节供油压力,实现对不同工况的精确模拟。

这种方法的局限性是无法通过仿真准确获得电机泵组件的总效率。在仿真模型中,泵的三个主要摩擦面处于...

披露声明

提交人声明他们没有利益冲突。

致谢

这项工作得到了中国民用飞机项目[编号:MJ-2017-S49]和中国博士后科学基金[编号:2021M700331]的支持。

材料

| Name | Company | Catalog Number | Comments |

| AmeSim simulation platform | Siemens | Amesim 16 | |

| DAQ card | Advantech | PCI1710 | |

| Flowmeter | KRACHT | VC0.04E1RS, 0.02-4 L/min | |

| Flowmeter | KRACHT | VC0.4E1RS, 0.2-40 L/min | |

| Industrial Computer | Advantech | 610H | |

| Oil supply motor | Siemens | 1TL0001-1BB23-3JA5 | |

| Oil supply pump | Kangbaishi | P222RF01DT | |

| OriginPro | OriginLab Corporation | OriginPro 2021 (64-bit) 9.8.0.200 | |

| Pressure sensor | Feejoy | PI131G(0-5 MPA)F4MCAH5C | |

| Proportional relief valve | Huade hydraulic | DBE10-30B/50YV | |

| Proportional relief valve | Huade hydraulic | DBE10-30B/315YV | |

| Spindle motor | HAOZHI | DGZX-18020 / 22A2-KFHWVJLS | Max speed: 18,000 rpm; Power: 22 kW |

| Temperature sensor | Feejoy | TI-A42M1A180/30+F1 |

参考文献

- Yu, B., Wu, S., Jiao, Z., Shang, Y. Multi-objective optimization design of an electrohydrostatic actuator based on a particle swarm optimization algorithm and an analytic hierarchy process. Energies. 11 (9), 2426 (2018).

- Chao, Q., et al. Load-sensing pump design to reduce heat generation of electro-hydrostatic actuator systems. Energies. 11 (9), 2266 (2018).

- Zhao, J., et al. Experimental research on tribological characteristics of TiAlN coated valve plate in electro-hydrostatic actuator pumps. Tribology International. 155, 106782 (2021).

- Zhao, J., et al. Review of cylinder block/valve plate interface in axial piston pumps: Theoretical models, experimental investigations, and optimal design. Chinese Journal of Aeronautics. 34 (1), 111-134 (2021).

- Chao, Q., Zhang, J., Xu, B., Huang, H., Pan, M. A review of high-speed electro-hydrostatic actuator pumps in aerospace applications: challenges and solutions. Journal of Mechanical Design. 141 (5), 050801 (2019).

- Fu, Y., et al. Design and performance analysis of position-based impedance control for an electrohydrostatic actuation system. Chinese Journal of Aeronautics. 31 (3), 584-596 (2018).

- Alle, N., Hiremath, S. S., Makaram, S., Subramaniam, K., Talukdar, A. Review on electro hydrostatic actuator for flight control. International Journal of Fluid Power. 17 (2), 125-145 (2016).

- Chakraborty, I., Mavris, D. N., Emeneth, M., Schneegans, A. A methodology for vehicle and mission level comparison of More Electric Aircraft subsystem solutions: Application to the flight control actuation system. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 229 (6), 1088-1102 (2014).

- Zhang, T., He, D. A reliability-based robust design method for the sealing of slipper-swash plate friction pair in hydraulic piston pump. IEEE Transactions on Reliability. 67 (2), 459-469 (2018).

- Guo, S., Chen, J., Lu, Y., Wang, Y., Dong, H. Hydraulic piston pump in civil aircraft: current status, future directions and critical technologies. Chinese Journal of Aeronautics. 33 (1), 16-30 (2020).

- Habibi, S., Goldenberg, A. Design of a new high-performance electrohydraulic actuator. IEEE/ASME Transactions on Mechatronics. 5 (2), 158-164 (1999).

- Xu, B., Hu, M., Zhang, J., Mao, Z. Distribution characteristics and impact on pump's efficiency of hydro-mechanical losses of axial piston pump over wide operating ranges. Journal of Central South University. 24 (3), 609-624 (2017).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。