È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Modellazione e analisi sperimentale del gruppo motore-pompa coassiale monoalbero in attuatori elettroidrostatici

In questo articolo

Riepilogo

Abbiamo costruito un modello di simulazione per valutare sperimentalmente le caratteristiche di flusso della pompa e le prestazioni del gruppo motopompa coassiale monoalbero negli attuatori elettroidrostatici e studiare sperimentalmente l'efficienza complessiva in un'ampia gamma di condizioni di lavoro del gruppo motore-pompa.

Abstract

Un attuatore elettroidrostatico (EHA) può essere l'alternativa più promettente rispetto ai tradizionali servoattuatori idraulici per la sua elevata densità di potenza, facilità di manutenzione e affidabilità. Come unità di potenza principale che determina le prestazioni e la durata dell'EHA, il gruppo motore-pompa deve possedere contemporaneamente un ampio intervallo di velocità/pressione e un'elevata risposta dinamica.

Questo documento presenta un metodo per testare le prestazioni del gruppo motore-pompa attraverso la simulazione e la sperimentazione. Le caratteristiche di portata sono state definite attraverso la simulazione e l'analisi dell'assemblaggio all'inizio dell'esperimento, portando alla conclusione se la pompa potesse soddisfare i requisiti dell'EHA. Una serie di test delle prestazioni sono stati condotti sul gruppo motore-pompa tramite un banco di prova della pompa nella gamma di velocità di 1.450-9.000 giri / min e nell'intervallo di pressione di 1-30 MPa.

Abbiamo testato l'efficienza complessiva del gruppo motore-pompa in varie condizioni di lavoro dopo aver confermato la coerenza tra i risultati dei test delle caratteristiche di uscita del flusso con i risultati della simulazione. I risultati hanno mostrato che l'assemblaggio ha una maggiore efficienza complessiva quando si lavora a 4.500-7.000 giri / min sotto la pressione di 10-25 MPa e a 2.000-2.500 giri / min sotto 5-15 MPa. Nel complesso, questo metodo può essere utilizzato per determinare in anticipo se il gruppo motore-pompa soddisfa i requisiti di EHA. Inoltre, questo documento propone un metodo di test rapido del gruppo motore-pompa in varie condizioni di lavoro, che potrebbe aiutare a prevedere le prestazioni EHA.

Introduzione

Conosciuto come attuatore tipicamente integrato con alta densità di potenza, l'EHA ha ampie prospettive in settori quali aerospaziale, aviazione, macchine edili e robotica 1,2. L'EHA è costituito principalmente da un servomotore, pompa, cilindro, serbatoio pressurizzato, blocco valvole, valvole di controllo modale, valvole di controllo del modulo e sensori, costituendo un sistema idraulico chiuso altamente integrato, controllato da pompa. Il diagramma schematico e il modello fisico sono mostrati in Figura 1 3,4,5,6,7. Il gruppo motore-pompa è la potenza principale e il componente di controllo e determina le prestazioni statiche e dinamiche dell'EHA7.

Il gruppo motopompa convenzionale è costituito da un motore e una pompa separati, i cui alberi sono collegati da un giunto albero8. Questa struttura ha effetti negativi significativi sulle prestazioni e sulla durata dell'EHA. Innanzitutto, sia il motore che la pompa sopporteranno una vibrazione relativamente grande a causa della precisione di assemblaggio, specialmente ad alta velocità5. Le vibrazioni non solo influiscono sulle caratteristiche di uscita della pompa, ma accelerano anche l'usura delle interfacce di attrito nella pompa, portando al guasto del gruppo motore-pompa9. In secondo luogo, le guarnizioni devono essere posizionate alle estremità dell'albero della pompa, che non possono fondamentalmente impedire perdite. Nel frattempo, l'efficienza meccanica del gruppo motore-pompa diminuisce con l'aumentare della resistenza all'attrito10. In terzo luogo, la frequente inversione del gruppo motore-pompa accelererà l'usura del giunto e aumenterà la possibilità di frattura da fatica, riducendo l'affidabilità del sistema dell'EHA11,12.

Pertanto, è stato sviluppato un gruppo motore-pompa coassiale monoalbero all'interno di un alloggiamento condiviso per evitare queste carenze. La struttura è illustrata nella Figura 2. In questo componente viene adottato un design senza accoppiamento, che potrebbe aumentare contemporaneamente le prestazioni dinamiche e lo stato di lubrificazione del motore e della pompa. Questo design coassiale monoalbero assicura l'allineamento dei due rotori e migliora l'equilibrio dinamico in condizioni di alta velocità. Inoltre, l'alloggiamento condiviso elimina fondamentalmente le perdite dell'estremità dell'albero.

Il test delle caratteristiche di uscita del gruppo motore-pompa EHA è di grande importanza per l'ottimizzazione e il miglioramento delle prestazioni EHA. Tuttavia, esistono relativamente pochi studi sui test delle prestazioni del gruppo motore-pompa, in particolare per gli EHA. Pertanto, abbiamo condotto un metodo di test per combinare simulazione ed esperimenti. Questo metodo è adatto per testare gruppi motopompa con un'ampia gamma di condizioni operative, in particolare pompe EHA.

Le sfide principali sono due: la prima è costruire un modello di simulazione accurato per analizzare le caratteristiche del flusso di uscita della motopompa e fornire assistenza per la progettazione ottimale del gruppo motore-pompa. Abbiamo stabilito un modello di simulazione dell'assemblaggio motore-pompa attraverso la modellazione gerarchica e realizzato l'analisi di simulazione del flusso di uscita modificando diversi parametri. Il secondo è la cavitazione dell'elemento di prova causata dall'alta velocità, che è l'aspetto più importante che lo distingue dalle normali pompe. Pertanto, ci siamo concentrati maggiormente sulla progettazione del sistema di alimentazione dell'olio durante la progettazione del sistema di test per realizzare il test in varie condizioni di lavoro.

In questo protocollo, è stato stabilito un modello di simulazione unidimensionale per simulare inizialmente le caratteristiche di flusso della pompa, giudicando se le caratteristiche di flusso della pompa soddisfano i requisiti di EHA. Successivamente, le caratteristiche di flusso e l'efficienza complessiva sono state testate sperimentalmente su un banco prova dedicato, ottenendo la mappa dell'efficienza complessiva che non può essere accuratamente simulata dalla simulazione. Infine, le caratteristiche di portata della pompa sono state confrontate con i risultati sperimentali per verificare l'accuratezza dei risultati della simulazione. Nel frattempo, è stata ottenuta la mappa dell'efficienza complessiva per valutare le prestazioni del gruppo motore-pompa coassiale monoalbero.

Protocollo

1. Simulazione delle caratteristiche di portata della pompa

- Creare il modello di simulazione dell'assieme motore-pompa. Aprire la piattaforma di simulazione AMESim ed entrare in modalità SKETCH .

- Costruire il modello di simulazione per un singolo pistone secondo il modello cinematico matematico e la curva di distribuzione (Figura 3). Incapsulare il modello a pistone singolo come super componente (Figura 4).

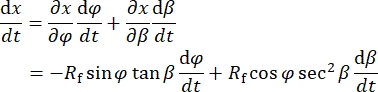

NOTA: Il modello cinematico matematico principale del pistone (Eq (1)) produce:

(1)

(1)

In questa equazione, x è lo spostamento assoluto del pistone, β è l'angolo di inclinazione della piastra oscillante, φ è l'angolo di fase del pistone, R f è il raggio di distribuzione del blocco cilindri, df è il diametro di distribuzione del blocco cilindri. - Costruire il modello della pompa considerando la perdita e l'attrito della piastra della valvola (Figura 4). Per costruire il modulo piastra valvola, concentrarsi principalmente sull'attrito viscoso e sull'effetto di strozzamento dell'interfaccia pistone/blocco cilindri e dell'interfaccia pantofo/piatto oscillante.

- Costruire il modello del motore tramite un modulo di coppia ideale (Figura 4). Utilizzare un modulo di coppia ideale per simulare il motore, ignorando la perdita di ferro, la perdita di rame e la perdita di agitazione del motore.

- Costruire il modello di simulazione per un singolo pistone secondo il modello cinematico matematico e la curva di distribuzione (Figura 3). Incapsulare il modello a pistone singolo come super componente (Figura 4).

- Impostare i parametri principali del modello di assemblaggio motore-pompa.

- Impostare i parametri del gruppo motore-pompa in base alla tabella 1. Accedere alla modalità PARAMETER e impostare i parametri principali facendo doppio clic sul componente specifico nel modello di simulazione. Impostare la velocità di rotazione e la pressione di prova secondo la tabella 2.

- Impostare i parametri di preesecuzione del modello: Ora di inizio: 0 s, Ora finale: 1 s, Intervallo di stampa: 1 ms.

- Preeseguire la simulazione per ottenere lo stato stazionario.

- Eseguire la simulazione e verificare se il sistema raggiungerà lo stato stazionario alla fine della simulazione. Se il sistema raggiunge lo stato stazionario, selezionare l'opzione Usa vecchi valori finali nella finestra Esegui parametri . In caso contrario, reimpostare l'ora finale nel passaggio 1.2.1 su 2 s o anche più lunga e ripetere il passaggio 1.2.2 fino a quando il sistema raggiunge lo stato stazionario.

- Impostare i parametri di esecuzione del modello: Ora di inizio: 0 s, Ora finale: 0,2 secondi, Intervallo di stampa: 0,002 ms.

- Eseguire la simulazione e salvare i dati della simulazione.

NOTA: ripetere i passaggi 1.2.1-1.2.4 per una condizione di lavoro specifica; Salvare i dati dopo la simulazione. - Esporta i dati di simulazione e traccia il contorno caratteristico del flusso del gruppo motore-pompa in OriginPro. Calcolare il valore della portata della pompa come media della portata della pompa registrata entro 0,2 s.

- Determinazione delle caratteristiche del flusso in uscita

- Tracciare la curva del flusso di uscita del gruppo motore-pompa alla massima velocità in diverse condizioni di pressione.

- Calcolare la portata di uscita richiesta della pompa in base alla velocità massima EHA specifica e tracciare la curva della portata di uscita richiesta in diverse condizioni di pressione.

- Assicurarsi che la curva di portata richiesta dell'EHA sia avvolta dalla curva della portata in uscita del gruppo motore-pompa.

2. Istituzione della piattaforma sperimentale

- Stabilire il banco di prova.

- Preparare i componenti idraulici del banco di prova secondo la tabella 3. Assicurarsi che i parametri chiave di ciascun componente soddisfino i requisiti elencati nella tabella 3.

- Progettare e produrre i blocchi valvole idraulici e costruire un sistema idraulico secondo lo schema idraulico (Figura 5). Assicurarsi che le posizioni relative dei componenti corrispondano a quelle mostrate nel diagramma schematico e che i sensori di pressione e temperatura siano posizionati il più vicino possibile al punto di prova.

NOTA: Questa serie di esperimenti è stata condotta su un banco di prova dedicato alla simulazione del carico della pompa ad alta velocità e alta pressione, come mostrato nella Figura 6. - Progettare e produrre i blocchi valvole di prova e di attrezzaggio. Assicurarsi che gli strumenti di progettazione siano conformi all'interfaccia specifica della pompa testata e del banco di prova.

- Installazione delle interfacce meccaniche (figura 7)

- Collegare la faccia terminale del gruppo motore-pompa con il blocco valvole di prova. Utilizzare almeno 4 viti per garantire una buona tenuta delle prestazioni.

- Fissare il gruppo motopompa e il blocco valvole di prova sul banco di lavoro del banco di prova (Figura 8). Collegare il gruppo motopompa e il blocco valvole di prova all'utensile dedicato con quattro viti e l'utensile al banco di lavoro con 2 viti.

NOTA: assicurarsi che le due viti siano sufficientemente forti in modo che non appaia alcuna vibrazione durante l'esecuzione del test. - Installare due gruppi di sensori di pressione e temperatura della porta A e della porta B sul blocco valvole di prova. Collegare questi sensori direttamente alla porta di perdita per il monitoraggio delle perdite.

NOTA: è necessario progettare e produrre utensili diversi per diversi gruppi di pompe motore testati per completare l'esperimento.

- Collegamento delle interfacce idrauliche (figura 7)

- Collegare le due porte dell'olio ad alta pressione della sorgente della pompa con la porta A o B del blocco valvole di prova.

- Collegare la porta dell'olio pressurizzata con la porta dell'olio di perdita della pompa.

- Scarico dell'aria del gruppo motore-pompa

- Assicurarsi che la valvola di sicurezza del sistema di alimentazione dell'olio sia nello stato di scarico. Far funzionare il motore di alimentazione dell'olio per 3 minuti per scaricare l'aria del sistema di prova e riscaldarlo.

NOTA: Il tempo di funzionamento specifico viene determinato in base alle condizioni specifiche del banco di prova. Lo scopo principale di questa fase è garantire che l'olio fluisca completamente in ciascun componente del circuito di prova e che la temperatura superficiale della pompa testata sia vicina alla temperatura dell'olio.

- Assicurarsi che la valvola di sicurezza del sistema di alimentazione dell'olio sia nello stato di scarico. Far funzionare il motore di alimentazione dell'olio per 3 minuti per scaricare l'aria del sistema di prova e riscaldarlo.

- Per verificare la presenza di perdite nel gruppo motore-pompa, chiudere la valvola di sicurezza del sistema di alimentazione dell'olio. Regolare la pressione di alimentazione dell'olio a 2 MPa per più di 1 minuto.

NOTA: questo aiuterà a scoprire se ci sono perdite evidenti nel sistema di test, come la perdita causata dal guasto dell'O-ring.- Cerca perdite nel gruppo motore-pompa. Se perde, in primo luogo, spegnere il sistema idraulico e sostituire la guarnizione, quindi ripetere i passaggi 2.3 e 2.4. Se non ci sono perdite, aprire la valvola di sicurezza del sistema di alimentazione dell'olio.

- Collegamento delle interfacce elettriche (figura 9)

- Collegare l'interfaccia di alimentazione e l'interfaccia del segnale rotativo al driver di assemblaggio motore-pompa.

- Collegare il driver al controller tramite RS 442, lavorando in modalità full-duplex.

- Collegare il driver all'alimentazione a 270 VDC.

- Ispezione a vuoto del gruppo motore-pompa

- Far funzionare la pompa di alimentazione dell'olio e mantenere le valvole di sicurezza dei sistemi di alimentazione e carico dell'olio nello stato di scarico. Accendere il driver e il controller e verificare se il gruppo motore-pompa può ricevere normalmente il comando di controllo.

NOTA: La porta di ingresso del gruppo motore-pompa può essere pressurizzata tramite una pompa di alimentazione dell'olio, evitando la cavitazione del componente. - Impostare un'istruzione di 2.000 giri/min in avanti al gruppo motore-pompa. Osservare lo stato di funzionamento del gruppo motopompa e verificare se vi sono perdite nel blocco valvole (vedere punto 2.5).

- Impostare un'istruzione di 2.000 giri / min in retromarcia al gruppo motore-pompa. Osservare lo stato di funzionamento del gruppo motopompa e verificare se vi sono perdite nel blocco valvole (vedere punto 2.5).

- Far funzionare la pompa di alimentazione dell'olio e mantenere le valvole di sicurezza dei sistemi di alimentazione e carico dell'olio nello stato di scarico. Accendere il driver e il controller e verificare se il gruppo motore-pompa può ricevere normalmente il comando di controllo.

3. Flusso della pompa e test di efficienza complessiva del gruppo motore-pompa

- Impostazione del sistema di approvvigionamento petrolifero

- Far funzionare la pompa di alimentazione dell'olio e commutare le valvole di sicurezza del sistema di alimentazione dell'olio e del sistema di carico allo stato di carico.

- Regolare la valvola limitatrice di alimentazione dell'olio alla pressione minima di alimentazione dell'olio psmin di 0,6 MPa. Seguire i passaggi 3.1.2.1-3.1.2.3 per selezionare psmin.

NOTA: psmin è la pressione nella porta di ingresso del gruppo motore-pompa per evitare la cavitazione.- Regolare la pressione di alimentazione dell'olio a 1 MPa o più, che viene decisa dal gruppo motopompa testato.

- Regolare la velocità di rotazione del gruppo motore-pompa testato a 9.000 giri/min, assicurandosi che il flusso della pompa sia uguale al flusso teorico della pompa. In caso contrario, aumentare la pressione di alimentazione dell'olio per evitare la cavitazione.

- Ridurre lentamente la pressione di alimentazione dell'olio e registrare la variazione del flusso della pompa. Tracciare il flusso relativo della pompa rispetto alla pressione di alimentazione dell'olio e trovare il punto di flesso del flusso della pompa: la pressione di alimentazione dell'olio di questo punto è la pressione minima di alimentazione dell'olio psmin.

- Regolare la valvola limitatrice di carico su psmin.

- Accendere il sistema di controllo della temperatura e regolare la temperatura dell'olio a 30 °C.

- Accendere la termocamera per rilevare la temperatura superficiale del gruppo motore-pompa.

- Inviare istruzioni di controllo al gruppo motopompa per farlo funzionare continuamente a una velocità specifica (Tabella 2).

- Regolare la valvola limitatrice di carico e aumentare gradualmente la pressione di carico fino a un valore specifico (Tabella 2). Tenere premuto per 4 s ad ogni pressione critica misurata.

NOTA: prestare molta attenzione alla temperatura del motore durante l'esperimento. Assicurarsi che la temperatura della superficie di assemblaggio della motopompa sia inferiore a 100 °C. - Dopo che la pressione raggiunge il valore specifico della velocità, regolare nuovamente la valvola limitatrice di carico su 1 MPa.

- Ripetere i punti 3.3 e 3.4 fino a quando le caratteristiche di tutti i punti critici di misura della pressione sono state verificate secondo la tabella 2.

- Esportare i dati di flusso sperimentali e tracciare la mappa caratteristica del flusso della pompa del gruppo motore-pompa.

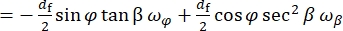

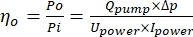

- Calcolare l'efficienza complessiva ηo del gruppo motore-pompa in diverse condizioni di lavoro e tracciare la mappa dell'efficienza complessiva.

NOTA: L'efficienza complessiva del gruppo motore-pompa è data da Eq (2): . (2)

. (2)

Dove Po è la potenza di uscita del gruppo motopompa, Pi è la potenza in ingresso del driver, lapompa Q è il flusso della pompa; Δp è la differenza di pressione della pompa; L'alimentazione U è la tensione di uscita dell'alimentazione; Lapotenza I è la corrente di uscita dell'alimentatore.

Risultati

Il risultato della simulazione del flusso di scarico (figura 10A) ha indicato che il flusso di scarico è leggermente diminuito con l'aumento della pressione di carico quando la velocità era costante. Inoltre, la portata in uscita aumenta linearmente con l'aumentare della velocità quando la pressione è costante, a giudicare dalla stessa larghezza del nastro. Per valutare direttamente le prestazioni del gruppo motore-pompa in diverse condizioni di lavoro, abbiamo tracciato il suo diagramma...

Discussione

Quando si eseguono queste fasi sperimentali, è importante assicurarsi che i punti di misurazione della pressione siano abbastanza vicini alla porta dell'olio della pompa, il che influenzerebbe notevolmente i risultati sperimentali. Inoltre, prestare attenzione alla pressione della porta di ingresso del gruppo motopompa per garantire che non esista cavitazione, specialmente in condizioni di lavoro ad alta velocità.

Questo metodo consente una regolazione dinamica della pressione di alimentazio...

Divulgazioni

Gli autori dichiarano di non avere conflitti di interesse.

Riconoscimenti

Questo lavoro è stato supportato dal Chinese Civil Aircraft Project [No. MJ-2017-S49] e dalla China Postdoctoral Science Foundation [No.2021M700331].

Materiali

| Name | Company | Catalog Number | Comments |

| AmeSim simulation platform | Siemens | Amesim 16 | |

| DAQ card | Advantech | PCI1710 | |

| Flowmeter | KRACHT | VC0.04E1RS, 0.02-4 L/min | |

| Flowmeter | KRACHT | VC0.4E1RS, 0.2-40 L/min | |

| Industrial Computer | Advantech | 610H | |

| Oil supply motor | Siemens | 1TL0001-1BB23-3JA5 | |

| Oil supply pump | Kangbaishi | P222RF01DT | |

| OriginPro | OriginLab Corporation | OriginPro 2021 (64-bit) 9.8.0.200 | |

| Pressure sensor | Feejoy | PI131G(0-5 MPA)F4MCAH5C | |

| Proportional relief valve | Huade hydraulic | DBE10-30B/50YV | |

| Proportional relief valve | Huade hydraulic | DBE10-30B/315YV | |

| Spindle motor | HAOZHI | DGZX-18020 / 22A2-KFHWVJLS | Max speed: 18,000 rpm; Power: 22 kW |

| Temperature sensor | Feejoy | TI-A42M1A180/30+F1 |

Riferimenti

- Yu, B., Wu, S., Jiao, Z., Shang, Y. Multi-objective optimization design of an electrohydrostatic actuator based on a particle swarm optimization algorithm and an analytic hierarchy process. Energies. 11 (9), 2426 (2018).

- Chao, Q., et al. Load-sensing pump design to reduce heat generation of electro-hydrostatic actuator systems. Energies. 11 (9), 2266 (2018).

- Zhao, J., et al. Experimental research on tribological characteristics of TiAlN coated valve plate in electro-hydrostatic actuator pumps. Tribology International. 155, 106782 (2021).

- Zhao, J., et al. Review of cylinder block/valve plate interface in axial piston pumps: Theoretical models, experimental investigations, and optimal design. Chinese Journal of Aeronautics. 34 (1), 111-134 (2021).

- Chao, Q., Zhang, J., Xu, B., Huang, H., Pan, M. A review of high-speed electro-hydrostatic actuator pumps in aerospace applications: challenges and solutions. Journal of Mechanical Design. 141 (5), 050801 (2019).

- Fu, Y., et al. Design and performance analysis of position-based impedance control for an electrohydrostatic actuation system. Chinese Journal of Aeronautics. 31 (3), 584-596 (2018).

- Alle, N., Hiremath, S. S., Makaram, S., Subramaniam, K., Talukdar, A. Review on electro hydrostatic actuator for flight control. International Journal of Fluid Power. 17 (2), 125-145 (2016).

- Chakraborty, I., Mavris, D. N., Emeneth, M., Schneegans, A. A methodology for vehicle and mission level comparison of More Electric Aircraft subsystem solutions: Application to the flight control actuation system. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 229 (6), 1088-1102 (2014).

- Zhang, T., He, D. A reliability-based robust design method for the sealing of slipper-swash plate friction pair in hydraulic piston pump. IEEE Transactions on Reliability. 67 (2), 459-469 (2018).

- Guo, S., Chen, J., Lu, Y., Wang, Y., Dong, H. Hydraulic piston pump in civil aircraft: current status, future directions and critical technologies. Chinese Journal of Aeronautics. 33 (1), 16-30 (2020).

- Habibi, S., Goldenberg, A. Design of a new high-performance electrohydraulic actuator. IEEE/ASME Transactions on Mechatronics. 5 (2), 158-164 (1999).

- Xu, B., Hu, M., Zhang, J., Mao, Z. Distribution characteristics and impact on pump's efficiency of hydro-mechanical losses of axial piston pump over wide operating ranges. Journal of Central South University. 24 (3), 609-624 (2017).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon