Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Modélisation et analyse expérimentale de l’ensemble motopompe coaxiale à arbre unique dans des actionneurs électrohydrostatiques

Dans cet article

Résumé

Nous avons construit un modèle de simulation pour évaluer les caractéristiques de débit de la pompe et les performances de l’ensemble motopompe coaxiale à arbre unique dans les actionneurs électrohydrostatiques et étudier expérimentalement l’efficacité globale dans un large éventail de conditions de travail de l’ensemble moto-pompe.

Résumé

Un actionneur électrohydrostatique (EHA) peut être l’alternative la plus prometteuse par rapport aux servo-actionneurs hydrauliques traditionnels pour sa densité de puissance élevée, sa facilité d’entretien et sa fiabilité. En tant qu’unité de puissance centrale qui détermine les performances et la durée de vie de l’EHA, l’ensemble motopompe doit posséder simultanément une large plage de vitesse/pression et une réponse dynamique élevée.

Cet article présente une méthode pour tester les performances de l’ensemble motopompe par simulation et expérimentation. Les caractéristiques de sortie du débit ont été définies par simulation et analyse de l’assemblage au début de l’expérience, ce qui a permis de déterminer si la pompe pouvait répondre aux exigences de l’EHA. Une série d’essais de performance ont été effectués sur l’ensemble motopompe via un banc d’essai de pompe dans la plage de vitesse de 1 450 à 9 000 tr/min et la plage de pression de 1 à 30 MPa.

Nous avons testé l’efficacité globale de l’ensemble moteur-pompe dans diverses conditions de travail après avoir confirmé la cohérence entre les résultats des tests des caractéristiques de sortie du débit et les résultats de la simulation. Les résultats ont montré que l’assemblage a une efficacité globale plus élevée lorsqu’il travaille à 4 500-7 000 tr/min sous la pression de 10-25 MPa et à 2 000-2 500 tr/min sous 5-15 MPa. Dans l’ensemble, cette méthode peut être utilisée pour déterminer à l’avance si l’ensemble moto-pompe répond aux exigences de l’EHA. En outre, cet article propose une méthode d’essai rapide de l’ensemble moto-pompe dans diverses conditions de travail, qui pourrait aider à prédire les performances de l’EHA.

Introduction

Connu comme un actionneur typiquement intégré avec une densité de puissance élevée, l’EHA a de vastes perspectives dans des domaines tels que l’aérospatiale, l’aviation, les machines de construction et la robotique 1,2. L’EHA se compose principalement d’un servomoteur, d’une pompe, d’un cylindre, d’un réservoir sous pression, d’un bloc de soupapes, de vannes de régulation de mode, de vannes de commande de module et de capteurs, constituant un système hydraulique fermé, hautement intégré, contrôlé par pompe. Le diagramme schématique et le modèle physique sont illustrés à la figure 1 3,4,5,6,7. L’ensemble motopompe est la puissance centrale et le composant de commande, et il détermine les performances statiques et dynamiques de l’EHA7.

L’ensemble motopompe conventionnel se compose d’un moteur et d’une pompe séparés, dont les arbres sont reliés par un accouplement d’arbre8. Cette structure a des effets négatifs importants sur les performances et la durée de vie de l’EHA. Tout d’abord, le moteur et la pompe supporteront une vibration relativement importante en raison de la précision d’assemblage, en particulier à grande vitesse5. Les vibrations affecteront non seulement les caractéristiques de sortie de la pompe, mais accéléreront également l’usure des interfaces de friction dans la pompe, entraînant la défaillance de l’ensemble moto-pompe9. Deuxièmement, les joints doivent être placés aux extrémités de l’arbre de la pompe, ce qui ne peut pas fondamentalement empêcher les fuites. Pendant ce temps, l’efficacité mécanique de l’ensemble motopompe diminue avec l’augmentation de la résistance au frottement10. Troisièmement, l’inversion fréquente de l’ensemble moto-pompe accélérera l’usure de l’accouplement et augmentera le risque de rupture par fatigue, réduisant ainsi la fiabilité du système de l’EHA11,12.

Ainsi, un ensemble motopompe coaxiale à arbre unique dans un boîtier partagé a été développé pour éviter ces lacunes. La structure est illustrée à la figure 2. Une conception sans accouplement est adoptée dans ce composant, ce qui pourrait simultanément augmenter les performances dynamiques et l’état de lubrification du moteur et de la pompe. Cette conception coaxiale à arbre unique assure l’alignement des deux rotors et améliore l’équilibre dynamique dans des conditions de vitesse élevée. De plus, les logements partagés éliminent fondamentalement les fuites d’extrémité de puits.

Le test des caractéristiques de sortie de l’ensemble motopompe EHA est d’une grande importance pour l’optimisation et l’amélioration des performances de l’EHA. Cependant, il existe relativement peu d’études sur les essais de performance de l’ensemble motopompe, en particulier pour les EHA. Par conséquent, nous avons mené une méthode de test combinant simulation et expériences. Cette méthode convient aux essais d’ensembles motopompes avec une large gamme de conditions de fonctionnement, en particulier les pompes EHA.

Il y a deux défis principaux: le premier est de construire un modèle de simulation précis pour analyser les caractéristiques de débit de sortie de la motopompe et fournir une assistance pour la conception optimale de l’ensemble motopompe. Nous avons établi un modèle de simulation de l’ensemble moto-pompe grâce à la modélisation hiérarchique et réalisé l’analyse de simulation du débit de sortie en modifiant différents paramètres. La seconde est la cavitation de l’élément de test causée par une vitesse élevée, qui est l’aspect le plus important qui le distingue des pompes ordinaires. Par conséquent, nous nous sommes davantage concentrés sur la conception du système d’alimentation en huile lors de la conception du système de test pour réaliser le test dans diverses conditions de travail.

Dans ce protocole, un modèle de simulation unidimensionnel a été établi pour simuler initialement les caractéristiques de débit de la pompe, en jugeant si les caractéristiques de débit de la pompe répondent aux exigences de l’EHA. Ensuite, les caractéristiques d’écoulement et l’efficacité globale ont été testées expérimentalement sur un banc d’essai dédié, obtenant la carte d’efficacité globale qui ne peut pas être simulée avec précision par simulation. Enfin, les caractéristiques de débit de la pompe ont été comparées aux résultats expérimentaux pour vérifier l’exactitude des résultats de simulation. Entre-temps, la carte d’efficacité globale a été obtenue pour évaluer les performances de l’ensemble motopompe coaxiale à arbre unique.

Protocole

1. Simulation des caractéristiques de débit de la pompe

- Construire le modèle de simulation de l’ensemble moto-pompe. Ouvrez la plateforme de simulation AMESim et passez en mode SKETCH .

- Construire le modèle de simulation pour un seul piston selon le modèle mathématique cinématique et la courbe de distribution (Figure 3). Encapsulez le modèle à piston unique en tant que super composant (Figure 4).

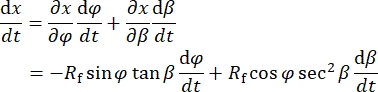

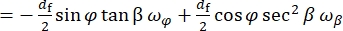

NOTE: Le modèle mathématique cinématique principal du piston (Eq (1)) donne:

(1)

(1)

Dans cette équation, x est le déplacement absolu du piston, β est l’angle d’inclinaison du plateau oscillant, φ est l’angle de phase du piston, R f est le rayon de distribution du bloc-cylindres, df est le diamètre de distribution du bloc-cylindres. - Construire le modèle de pompe en tenant compte de la fuite et du frottement de la plaque de vanne (Figure 4). Pour construire le module de plaque de soupape, concentrez-vous principalement sur le frottement visqueux et l’effet d’étranglement de l’interface piston/bloc-cylindres et de l’interface pantoufle/plateau oscillant.

- Construisez le modèle moteur à l’aide d’un module de couple idéal (Figure 4). Utilisez un module de couple idéal pour simuler le moteur, en ignorant la perte de fer, la perte de cuivre et la perte d’agitation du moteur.

- Construire le modèle de simulation pour un seul piston selon le modèle mathématique cinématique et la courbe de distribution (Figure 3). Encapsulez le modèle à piston unique en tant que super composant (Figure 4).

- Définissez les principaux paramètres du modèle d’assemblage motopompe.

- Réglez les paramètres de l’ensemble motopompe conformément au tableau 1. Entrez dans le mode PARAMETER et définissez les paramètres principaux en double-cliquant sur le composant spécifique dans le modèle de simulation. Régler la vitesse de rotation et la pression d’épreuve conformément au tableau 2.

- Définissez les paramètres de préexécution du modèle : Heure de début : 0 s, Temps final : 1 s, Intervalle d’impression : 1 ms.

- Préexécutez la simulation pour atteindre l’état stable.

- Exécutez la simulation et vérifiez si le système atteindra l’état stable à la fin de la simulation. Si le système atteint l’état stable, cochez l’option Utiliser les anciennes valeurs finales dans la fenêtre Paramètres d’exécution . Si ce n’est pas le cas, réinitialisez l’heure finale de l’étape 1.2.1 à 2 s ou même plus longtemps et répétez l’étape 1.2.2 jusqu’à ce que le système atteigne l’état stable.

- Définissez les paramètres d’exécution du modèle : Heure de début : 0 s, Temps final : 0,2 s, Intervalle d’impression : 0,002 ms.

- Exécutez la simulation et enregistrez les données de simulation.

NOTA: Répétez les étapes 1.2.1-1.2.4 pour une condition de travail spécifique; Enregistrez les données après la simulation. - Exportez les données de simulation et tracez le contour caractéristique de débit de l’ensemble motopompe dans OriginPro. Calculer la valeur du débit de la pompe comme la moyenne du débit de la pompe enregistré en 0,2 s.

- Détermination des caractéristiques du débit de sortie

- Tracer la courbe de débit de sortie de l’ensemble motopompe à la vitesse maximale dans différentes conditions de pression.

- Calculez le débit de sortie requis de la pompe en fonction de la vitesse maximale spécifique de l’EHA et tracez la courbe de débit de sortie requise dans différentes conditions de pression.

- S’assurer que la courbe de débit requise de l’EHA est enveloppée par la courbe de débit de sortie de l’ensemble motopompe.

2. Mise en place de la plateforme expérimentale

- Établir le banc d’essai.

- Préparer les composants hydrauliques du banc d’essai conformément au tableau 3. Assurez-vous que les paramètres clés de chaque composant répondent aux exigences énumérées dans le tableau 3.

- Concevoir et fabriquer les blocs de vannes hydrauliques et construire un système hydraulique selon le schéma hydraulique (Figure 5). Assurez-vous que les positions relatives des composants sont les mêmes que le diagramme schématique illustré et que les capteurs de pression et de température sont positionnés aussi près que possible du point d’essai.

REMARQUE : Cette série d’expériences a été menée sur un banc d’essai dédié à la simulation de la charge de la pompe à grande vitesse et haute pression, comme le montre la figure 6. - Concevoir et fabriquer l’outillage et les blocs de vannes d’essai. S’assurer que l’outillage de conception est conforme à l’interface spécifique de la pompe testée et du banc d’essai.

- Installation des interfaces mécaniques (Figure 7)

- Connectez la face d’extrémité de l’ensemble motopompe au bloc de soupape d’essai. Utilisez au moins 4 vis pour assurer une bonne performance d’étanchéité.

- Fixez l’ensemble motopompe et le bloc de soupape d’essai sur l’établi du banc d’essai (figure 8). Connectez l’ensemble motopompe et le bloc de vanne de test à l’outillage dédié avec quatre vis et l’outillage à l’établi avec 2 vis.

REMARQUE: Assurez-vous que les deux vis sont suffisamment solides pour qu’aucune vibration n’apparaisse pendant l’essai. - Installez deux groupes de capteurs de pression et de température de l’orifice A et de l’orifice B sur le bloc de vanne d’essai. Connectez ces capteurs directement au port de fuite pour la surveillance des fuites.

NOTE: Il est nécessaire de concevoir et de fabriquer différents outillages pour différents ensembles de motopompes testés pour compléter l’expérience.

- Raccordement des interfaces hydrauliques (Figure 7)

- Raccordez les deux orifices d’huile haute pression de la source de la pompe à l’orifice A ou B du bloc de vanne de test.

- Connectez l’orifice d’huile sous pression à l’orifice d’huile de fuite de la pompe.

- Évacuation d’air de l’ensemble motopompe

- Assurez-vous que la soupape de décharge du système d’alimentation en huile est à l’état de déchargement. Faites fonctionner le moteur d’alimentation en huile pendant 3 minutes pour évacuer l’air du système de test et le réchauffer.

NOTE: La durée de fonctionnement spécifique est déterminée en fonction des conditions spécifiques du banc d’essai. L’objectif principal de cette étape est de s’assurer que l’huile s’écoule complètement dans chaque composant du circuit d’essai et que la température de surface de la pompe testée est proche de la température de l’huile.

- Assurez-vous que la soupape de décharge du système d’alimentation en huile est à l’état de déchargement. Faites fonctionner le moteur d’alimentation en huile pendant 3 minutes pour évacuer l’air du système de test et le réchauffer.

- Pour vérifier s’il y a des fuites dans l’ensemble motopompe, fermez la soupape de décharge du système d’alimentation en huile. Ajustez la pression d’alimentation en huile à 2 MPa pendant plus de 1 min.

REMARQUE: Cela aidera à savoir s’il y a une fuite évidente dans le système de test, telle que la fuite causée par la défaillance du joint torique.- Recherchez les fuites dans l’ensemble motopompe. S’il fuit, arrêtez d’abord le système hydraulique et remplacez le joint, puis répétez les étapes 2.3 et 2.4. S’il n’y a pas de fuite, ouvrez la soupape de décharge du système d’alimentation en huile.

- Raccordement des interfaces électriques (Figure 9)

- Connectez l’interface d’alimentation et l’interface de signal rotatif au pilote d’ensemble motopompe.

- Connectez le pilote au contrôleur via RS 442, en mode duplex intégral.

- Connectez le pilote à une alimentation de 270 VCC.

- Contrôle à vide de l’ensemble motopompe

- Faites fonctionner la pompe d’alimentation en huile et maintenez les soupapes de décharge des systèmes d’alimentation et de chargement d’huile à l’état de déchargement. Mettez le conducteur et le contrôleur sous tension et vérifiez si l’ensemble motopompe peut recevoir la commande de commande normalement.

REMARQUE: L’orifice d’entrée de l’ensemble motopompe peut être pressurisé via une pompe d’alimentation en huile, empêchant ainsi le composant de cavitation. - Réglez une instruction de 2 000 tr/min vers l’ensemble motopompe. Observez l’état de fonctionnement de l’ensemble motopompe et vérifiez s’il y a une fuite au niveau du bloc de vanne (voir étape 2.5).

- Réglez une instruction de 2 000 tr/min en marche arrière sur l’ensemble motopompe. Observez l’état de fonctionnement de l’ensemble motopompe et vérifiez s’il y a une fuite au niveau du bloc de vanne (voir étape 2.5).

- Faites fonctionner la pompe d’alimentation en huile et maintenez les soupapes de décharge des systèmes d’alimentation et de chargement d’huile à l’état de déchargement. Mettez le conducteur et le contrôleur sous tension et vérifiez si l’ensemble motopompe peut recevoir la commande de commande normalement.

3. Essai de débit de la pompe et de l’efficacité globale de l’ensemble motopompe

- Réglage du système d’alimentation en huile

- Faites fonctionner la pompe d’alimentation en huile et mettez les soupapes de décharge du système d’alimentation en huile et du système de chargement à l’état de chargement.

- Réglez la soupape de décharge d’alimentation en huile à la pression minimale d’alimentation en huile psmin de 0,6 MPa. Suivez les étapes 3.1.2.1-3.1.2.3 pour sélectionner psmin.

REMARQUE: psmin est la pression dans l’orifice d’entrée de l’ensemble motopompe pour éviter la cavitation.- Réglez la pression d’alimentation en huile à 1 MPa ou plus, ce qui est décidé par l’ensemble motopompe testé.

- Ajustez la vitesse de rotation de l’ensemble motopompe testé à 9 000 tr/min, en vous assurant que le débit de la pompe est égal au débit théorique de la pompe. Sinon, augmentez la pression d’alimentation en huile pour éviter la cavitation.

- Réduisez lentement la pression d’alimentation en huile et enregistrez le changement de débit de la pompe. Tracez le débit relatif de la pompe par rapport à la pression d’alimentation en huile et trouvez le point d’inflexion du débit de la pompe - la pression d’alimentation en huile de ce point est la pression minimale d’alimentation en huile psmin.

- Ajustez la soupape de décharge de charge à psmin.

- Allumez le système de contrôle de la température et réglez la température de l’huile à 30 °C.

- Allumez la caméra thermique pour détecter la température de surface de l’ensemble motopompe.

- Envoyez des instructions de commande à l’ensemble motopompe pour le faire fonctionner en continu à une vitesse spécifique (tableau 2).

- Régler la soupape de décharge de charge et augmenter progressivement la pression de charge jusqu’à une valeur spécifique (tableau 2). Maintenez pendant 4 s à chaque pression mesurée critique.

REMARQUE: Portez une attention particulière à la température du moteur pendant l’expérience. Assurez-vous que la température de la surface d’assemblage de la motopompe est inférieure à 100 °C. - Une fois que la pression atteint la valeur spécifique de la vitesse, réglez la soupape de décharge de charge à 1 MPa.

- Répéter les étapes 3.3 et 3.4 jusqu’à ce que les caractéristiques de tous les points critiques de mesure de pression soient testées conformément au tableau 2.

- Exportez les données de débit expérimentales et tracez la carte des caractéristiques de débit de la pompe de l’ensemble motopompe.

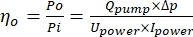

- Calculer le rendement global ηo de l’ensemble motopompe dans différentes conditions de travail et tracer la carte d’efficacité globale.

NOTA: L’efficacité globale de l’ensemble motopompe est donnée par Eq (2): . (2)

. (2)

où Po est la puissance de sortie de l’ensemble motopompe, Pi est la puissance d’entrée du conducteur, Qpompe est le débit de la pompe; Δp est la différence de pression de la pompe; Lapuissance U est la tension de sortie de l’alimentation; Ipower est le courant de sortie de l’alimentation.

Résultats

Le résultat de la simulation du débit de décharge (figure 10A) a indiqué que le débit de décharge diminuait légèrement avec l’augmentation de la pression de charge lorsque la vitesse était constante. De plus, le débit de sortie augmente linéairement avec l’augmentation de la vitesse lorsque la pression est constante, à en juger par la même largeur de bande. Pour évaluer directement les performances de l’ensemble moto-pompe dans différentes conditions de travail, nous avo...

Discussion

Lors de la réalisation de ces étapes expérimentales, il est important de s’assurer que les points de mesure de pression sont suffisamment proches de l’orifice d’huile de la pompe, ce qui influencerait grandement les résultats expérimentaux. De plus, faites attention à la pression de l’orifice d’entrée de l’ensemble motopompe pour vous assurer qu’il n’y a pas de cavitation, en particulier dans des conditions de travail à grande vitesse.

Cette méthode permet un ajustemen...

Déclarations de divulgation

Les auteurs déclarent n’avoir aucun conflit d’intérêts.

Remerciements

Ce travail a été soutenu par le Chinese Civil Aircraft Project [No. MJ-2017-S49] et la China Postdoctoral Science Foundation [No.2021M700331].

matériels

| Name | Company | Catalog Number | Comments |

| AmeSim simulation platform | Siemens | Amesim 16 | |

| DAQ card | Advantech | PCI1710 | |

| Flowmeter | KRACHT | VC0.04E1RS, 0.02-4 L/min | |

| Flowmeter | KRACHT | VC0.4E1RS, 0.2-40 L/min | |

| Industrial Computer | Advantech | 610H | |

| Oil supply motor | Siemens | 1TL0001-1BB23-3JA5 | |

| Oil supply pump | Kangbaishi | P222RF01DT | |

| OriginPro | OriginLab Corporation | OriginPro 2021 (64-bit) 9.8.0.200 | |

| Pressure sensor | Feejoy | PI131G(0-5 MPA)F4MCAH5C | |

| Proportional relief valve | Huade hydraulic | DBE10-30B/50YV | |

| Proportional relief valve | Huade hydraulic | DBE10-30B/315YV | |

| Spindle motor | HAOZHI | DGZX-18020 / 22A2-KFHWVJLS | Max speed: 18,000 rpm; Power: 22 kW |

| Temperature sensor | Feejoy | TI-A42M1A180/30+F1 |

Références

- Yu, B., Wu, S., Jiao, Z., Shang, Y. Multi-objective optimization design of an electrohydrostatic actuator based on a particle swarm optimization algorithm and an analytic hierarchy process. Energies. 11 (9), 2426 (2018).

- Chao, Q., et al. Load-sensing pump design to reduce heat generation of electro-hydrostatic actuator systems. Energies. 11 (9), 2266 (2018).

- Zhao, J., et al. Experimental research on tribological characteristics of TiAlN coated valve plate in electro-hydrostatic actuator pumps. Tribology International. 155, 106782 (2021).

- Zhao, J., et al. Review of cylinder block/valve plate interface in axial piston pumps: Theoretical models, experimental investigations, and optimal design. Chinese Journal of Aeronautics. 34 (1), 111-134 (2021).

- Chao, Q., Zhang, J., Xu, B., Huang, H., Pan, M. A review of high-speed electro-hydrostatic actuator pumps in aerospace applications: challenges and solutions. Journal of Mechanical Design. 141 (5), 050801 (2019).

- Fu, Y., et al. Design and performance analysis of position-based impedance control for an electrohydrostatic actuation system. Chinese Journal of Aeronautics. 31 (3), 584-596 (2018).

- Alle, N., Hiremath, S. S., Makaram, S., Subramaniam, K., Talukdar, A. Review on electro hydrostatic actuator for flight control. International Journal of Fluid Power. 17 (2), 125-145 (2016).

- Chakraborty, I., Mavris, D. N., Emeneth, M., Schneegans, A. A methodology for vehicle and mission level comparison of More Electric Aircraft subsystem solutions: Application to the flight control actuation system. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 229 (6), 1088-1102 (2014).

- Zhang, T., He, D. A reliability-based robust design method for the sealing of slipper-swash plate friction pair in hydraulic piston pump. IEEE Transactions on Reliability. 67 (2), 459-469 (2018).

- Guo, S., Chen, J., Lu, Y., Wang, Y., Dong, H. Hydraulic piston pump in civil aircraft: current status, future directions and critical technologies. Chinese Journal of Aeronautics. 33 (1), 16-30 (2020).

- Habibi, S., Goldenberg, A. Design of a new high-performance electrohydraulic actuator. IEEE/ASME Transactions on Mechatronics. 5 (2), 158-164 (1999).

- Xu, B., Hu, M., Zhang, J., Mao, Z. Distribution characteristics and impact on pump's efficiency of hydro-mechanical losses of axial piston pump over wide operating ranges. Journal of Central South University. 24 (3), 609-624 (2017).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon