Method Article

Herstellung von robusten Naturfaser-Preforms Verwendung Bakteriencellulose als Binder

In diesem Artikel

Zusammenfassung

Wir präsentieren ein neues Verfahren zur Herstellung von starren und robuste kurze Naturfaser-Preforms mit einem Papierherstellungsprozess. Bakterielle Cellulose wirkt gleichzeitig als Bindemittel für die losen Fasern und Steifigkeit verleiht der Faservorformlinge. Diese Vorformlinge mit einem Harz, wirklich grün hierarchische Verbundwerkstoffen infundiert werden.

Zusammenfassung

Ein neuartiges Verfahren zur Herstellung von starren und robusten Naturfaser-Preforms wird hier vorgestellt. Dieses Verfahren basiert auf einem Papierherstellungsverfahren, wobei lose und kurz Sisalfasern in eine Wassersuspension, die bakterielle Cellulose dispergiert basieren. Die Faser-und Nanocellulose Suspension wird dann filtriert (im Vakuum oder unter Schwerkraft) und die nasse Filterkuchen gedrückt, Squeeze-out überschüssige Wasser, gefolgt von einem Trocknungsschritt. Dies wird in der Verhornung der Bakteriencellulose-Netzwerk führen, hält die lose Naturfasern zusammen.

Unsere Methode ist besonders für die Herstellung von starren und robusten Vorformen aus hydrophilen Fasern geeignet. Die poröse und hydrophilen Charakter solcher Fasern führt zu erheblichen Wasseraufnahme, Zeichnung in der Bakteriencellulose in der Suspension verteilt. Die bakterielle Cellulose wird dann gegen die Oberfläche dieser Fasern gefiltert werden, wodurch eine Bakterienzellulose-Beschichtung. Wenn die losen Faserbakterienzelleulose Suspension wird filtriert und getrocknet wird, bildet das benachbarte bakterielle Cellulose ein Netzwerk und hornified die ansonsten lose Fasern zusammenzuhalten.

Die Einführung der Bakterien-Zellulose in der Vorform zu einer signifikanten Erhöhung der mechanischen Eigenschaften der Faser-Vorformen. Dies kann auf die hohe Steifigkeit und Festigkeit des bakteriellen Cellulose-Netzwerk zuzurechnen. Mit dieser Vorform können erneuerbare Hochleistungsverbundwerkstoffen hierarchischen auch mit herkömmlichen Verbundherstellungsverfahren wie Resin Film Infusion (RFI) oder Resin Transfer Moulding (RTM) hergestellt werden. Hier beschreiben wir auch die Herstellung von Verbundwerkstoffen mit erneuerbaren hierarchische Doppelbeutel vakuumunterstützten Harzinfusions.

Einleitung

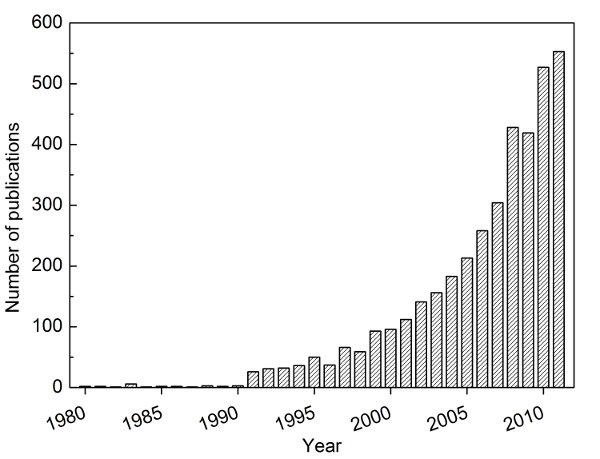

Stetig steigende Ölpreise und die wachsende Nachfrage der Öffentlichkeit für eine nachhaltige Zukunft haben löste und belebte die Forschung und Entwicklung von umweltfreundlichen Materialien, insbesondere Polymere und Verbundwerkstoffe. Leider ist die thermo-mechanischen Eigenschaften von grünem oder nachwachsenden Polymere oft minderwertig im Vergleich zu herkömmlichen Polymeren auf Erdölbasis 1. Zum Beispiel, im Handel erhältlich Polylactid (PLA) und Polyhydroxybutyrat (PHB) sind spröde und besitzen eine geringe Wärmeformtemperaturen. Eine Lösung der Schaffung von nachwachsenden Rohstoffen, die die Leistung von häufig verwendeten Erdöl basierenden Werkstoffe entsprechen oder sogar zu übertreffen ist, aus der Vergangenheit zu lernen; Henry Ford eine Verbundstrategie, dh die Kombination bio-based/renewable Polymere mit einer Verstärkung 2, um die Eigenschaften der erneuerbaren Polymere zu verbessern. Es wird oft behauptet, dass natürliche Fasern dienen als ideale Kandidat als Verstärkung aufgrund ihrer geringen Kosten, niedrige Dichte, renewability und biologische Abbaubarkeit 3. Naturfaserverbundwerkstoffe haben eine Renaissance in den 1990er Jahren, wie sie durch den exponentiellen Anstieg in der Anzahl der begutachteten wissenschaftlichen Publikationen (Abbildung 1) 4 ersichtlich gesehen. Allerdings ist die hydrophile Natur der natürlichen Fasern und hydrophoben Eigenschaften der meisten thermoplastischen Kunststoffe werden oft Schuld an Armen Faser-Matrix-Haftung 5, was oft zu schlechten mechanischen Eigenschaften der erhaltenen faserverstärkten Polymerverbundwerkstoffe führen. Um diese Herausforderung zu lösen, versuchten zahlreiche Forscher, die Oberflächen von Naturfasern 6,7 chemisch zu modifizieren. Diese chemischen Modifikationen umfassen Acetylierung 8, 9 Silylierung, Polymer-Pfropfen 10, Isocyanat 11,12 Behandlungen, Nutzung von maleiniertes Kopplungsmittel 13-17, 18 und Benzoylierung. Auch wenn diese chemischen Behandlungen haben Naturfasern mehr hydrophobiert, die daraus resultierende Naturfaser-Verstärkungd Polymere noch immer nicht in Bezug auf die mechanische Leistung 19 zu liefern. Thomason 20 angenommen, daß dieser Fehler könnte ein Ergebnis der Anisotropie und der hohen linearen thermischen Ausdehnungskoeffizienten von natürlichen Fasern sein. Darüber hinaus, Naturfasern von Nachteilen wie begrenzter Verarbeitungstemperatur 21 Batch-zu-Batch-Variabilität 3, geringe Zugfestigkeit im Vergleich zu synthetischen Fasern, wie Glas-, Aramid-oder Kohlenstofffasern und des Mangels an geeigneten Herstellungsverfahren leiden auch produzieren naturfaserverstärkten Polymer-Verbundwerkstoffen. So mit Naturfasern als Verstärkung nicht ausreichen werden, um die oben genannten Schaden-und Leistungslücke zwischen grünen Materialien und Polymere auf Erdölbasis schließen.

Nanocellulose ist ein aufstrebendes grün Verstärkungsmittel. Insbesondere Nanocellulose durch Bakterien, wie beispielsweise aus den Acetobacter-Spezies 22, die auch als bakterielle cellulos bekannt sind, hergestelltE dient als eine interessante Alternative für die Gestaltung der Rohmaterialien 23 aufgrund der Möglichkeit der Ausnutzung der hohen Steifigkeit und Festigkeit des Cellulosekristalle 24. Die Steifigkeit einer einzelnen Cellulose Kristall wurde auf ca. 100-160 GPa mittels Röntgenbeugung, Raman-Spektroskopie und numerische Simulationen 25-27 sein. Dies ist höher als Glasfasern ~ 70 GPa, die jedoch viel dichter sind. Bakterielle Cellulose (BC) ist auch von Natur aus in Nanogröße mit einem Durchmesser von etwa 50 nm und einigen Mikrometern in der Länge 28. Wir berichteten, ein Verfahren zur Beschichtung von Natur (Sisal und Hanf) Fasern mit Schichten von BC durch Kultivierung von Acetobacter xylinius in Gegenwart von Naturfasern 5,29,30. Dies führte zu einer verbesserten Grenzflächenhaftung zwischen PLLA und BC-beschichtete Naturfasern 29,31. Um das Verfahren zum Beschichten dieser Fasern zu vereinfachen, Lee et al. 31 entwickelt ein Verfahren zum Beschichten natürlich (Sisal) fibers ohne die Verwendung von Bioreaktoren. Dieses Verfahren basiert Aufschlämmung Tauchverfahren, wobei trockene Sisalfasern in eine BC-Suspension getaucht. Eine Erweiterung dieser Methode ist es, die 32 Wasser-Suspension enthält lose Sisal-Fasern und BC zu Sisal-Faser-Preforms für typische Verbundstrukturen Fertigung produzieren filtern.

Protokoll

1. Vorbereitung der Bakteriencellulose-Sisal-Faser-Suspension

- Bestimmen Sie die Nass-zu-Trockenmasse des BC durch Messung der feuchten Masse von BC, gefolgt von Vakuumtrocknung von nassen BC bei 80 ° C über Nacht (O / N). Einmal getrocknet, messen Sie die Trockenmasse des BC.

- Messen Sie die Höhe der nassen BC Häutchen entsprechend 18 g Trocken BC aus der vorgegebenen nass-zu-Trockenmasse des BC.

- Schneiden Sie die nassen BC Häutchen in kleine Stücke von ~ 1-2 cm mit einer scharfen Schere. Nach dem Schneiden, genießen die BC Häutchen in 1 l Wasser für die Hydratation der Schnitt Häutchen zu ermöglichen.

- Führen Sie den Schnitt BC Häutchen in einen Mixer und fügen Sie die entsprechende Menge Wasser in den Mixer, so dass der Mischprozess wird glatt gehen.

- Mischen Sie diese Häutchen BC für 2 min.

- Gießen Sie die Blended BC in einen 15 l-Behälter und Wasser hinzufügen, bis der gesamte Wasservolumen beträgt 14 L, aus denen sich ein BC-Konzentration im Wasser von 0,1 (g / ml)% (Prozent Masse der Bakteriencellulose per unes Wasservolumen). Die BC-Häutchen muss möglicherweise in den Mixer zum Mischen in Chargen zugeführt werden.

- Cut 72 g lose Sisal-Fasern (oder Quellen kurzen Naturfasern) in 1-2 cm lange Fasern und fügen Sie sie in das BC-Suspension. Rühren Sie vorsichtig die Suspension auf eine homogene Dispersion der Sisal-Fasern in der BC-Suspension zu gewährleisten.

- Weichen Sie die Sisal-Fasern in dieser Suspension O / N.

2. Herstellung von Sisal-Faser-Preform

- Offene Blattform und schließen Sie das Ablassventil.

- Füllen Sie das System mit DI-Wasser, bis der Wasserstand die Rückendraht.

- Legen Sie ein 100 mesh Metallformdraht auf dem Trägerdraht, innerhalb des Blattformbasis zentriert.

- Schließen und verriegeln Sie die Blattform. Fügen Sie zusätzliche Frischwasser, bis die Formdraht in Wasser eingetaucht.

- Gießen Sie die vorbereitet Sisal-Faser-Suspension in die BC-Blattform. Leichtes Rühren der Suspension, um sicherzustellen, dass die Sisal-Fasern sind homogen verteiltin der gesamten Form ausgeschüttet.

- Das Ablassventil öffnen, um das Wasser ablaufen zu lassen, was in der Bildung eines nassen Filterkuchens aus Sisal-Fasern und BC auf dem Formsieb führt. Unmittelbar nach den Wasserleitungen, öffnen Sie die Blattform und entfernen Sie die Formdraht.

- Platzieren Sie den Formungssieb auf einem Stück Löschpapier. Zusätzliche Löschpapiere sind auf der Oberseite des Filterkuchens gegeben, gefolgt von einer Metallplatte.

- Klappen Sie den Filterkuchen herum. Mit dem Formdraht nun vor der Spitze, entfernen Sie die Formdraht und legen zusätzliche Löschpapier direkt auf dem Filterkuchen, gefolgt von einer Metallplatte.

- Legen Sie ein 10 kg Gewicht auf der Metallplatte, um das Wasser herausdrücken. Wenn das Löschpapier vollständig getränkt ist, ersetzen Sie die Löschpapiere mit frischem Blotting-Papiere und drücken Sie erneut die Filterkuchen mit einem Gewicht von 10 kg.

- Ersetzen Sie die Löschpapiere ein letztes Mal und führen eine letzte Press von 1 Tonne in einer Heißpresse, um die Faser-Vorform konsolidieren.

- Wärme der Heißpresse auf 120 º C, um die Verdampfung von Restwasser zu unterstützen. Dies sollte etwa 4 Stunden dauern. Verringerung der Temperatur der Heißpresse auf Raumtemperatur (RT) und damit der Vorformling vor der Entfernung aus der heißen Presse abkühlen.

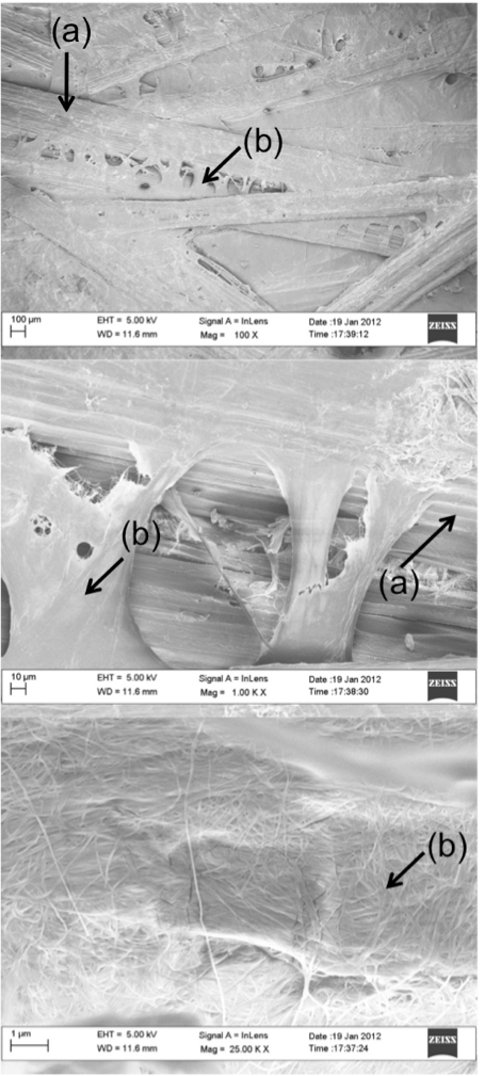

3. Rasterelektronenmikroskopie (SEM) der BC-Sisal Faservorform

- Schneiden Sie ein 2 × 2 cm 2 BC-Sisal-Faser-Vorformling.

- Halten Sie diesen Schnitt Vorform auf SEM-Stub Verwendung von Kohlenstoff-Tabs.

- Bestreichen Sie die Probe in einem Cr Zerstäubungsbeschichter, die bei 75 mA für 1 min.

- Bild des BC-Sisal-Faser-Vorform mit Feldemissionsquelle SEM in in-lens-Modus mit einer Strahlenergie von 5 kV.

Hinweis: Versuchen Sie nicht, das Bild Sisal-Faser-Vorform ohne Kleben des Vorformlings auf die SEM-Stub mit leitfähigem Kleber. Die losen Fasern werden während der Evakuierung des SEM Kammer abgesaugt werden kann und Schäden an der Elektronenkanone.

4. Composite-Fertigung mit Vacuum Assisted Resin Infusion (VARI)

- Platzieren des Vorformlings auf der Oberseite der Werkzeugseite, die aus einer nicht-porösen PTFE-beschichtete Glastrennmaterial besteht.

- Decken Sie die Vorform mit einem porösen PTFE beschichtete Glasgewebe Release, auch als Abreißgewebe bekannt, gefolgt von einer porösen Strömungsmedium. Sowohl die Abziehschicht und das Strömungsmedium sollte größer sein, daß die Vorform (siehe Fig. 2 für ein Verfahren schematisch) sein.

- Positionieren Sie die Omega-Rohre an der vorgesehenen Harz-und Auslass des VARI einrichten. Stellen Sie sicher, dass die Omega-Rohre sind auf der Oberseite der porösen Strömungsmedium das Harz in den VARI verteilen während der Infusion zu schaffen, damit gelegt. Die Länge der Omega Röhrchen so breit wie das Fördermedium sein.

- Ort Haftstreifen um den Umfang der Einrichtung.

- Sicherstellen, dass der Papierträger der Klebebänder noch auf die Bänder an dieser Stelle verlassen.

- Legen der Harzzufuhr-und Auslaßrohre in die Öffnungen derOmega-Rohre und decken die mit einem Fluorpolymerbasis Vakuumfolie gesetzt und verschließen Sie diese mit Haftklebebändern.

- Verschließen Sie die Harzzuführrohr. Positionieren des anderen Endes der Harzaustrittsrohr an der Oberseite des Atmungstuch.

- Platzieren einer Metallplatte auf der Oberseite des inneren Beutels in dem die Faser-Vorform ist, gefolgt von einem Stück Atmungstuch. Die Metallplatte sollte die Größe der Vorform sein.

- Ermitteln Sie die Position, an der Tasche durch Vakuumventil sein sollte, und legen Sie das Unterteil des Ventils auf der Verschnaufpause Tuch.

- Legen Sie die Vakuumdichtband um die Innentasche und legen Sie eine Vakuumfolie oben drauf und verschließen. Der Überschuss Vakuumfolie wird Falten bilden.

- Legen Sie das Dichtband in der Falte, die Dichtung zu vervollständigen.

- Schneiden Sie ein kleines "x" auf der Vakuumfolie, wo das Bodenstück des Ventils ist und schrauben das Oberteil mit den Durchbeutel Vakuumventil abzuschließen. Es ist Einfuhrnt zu Faltenbildung der Vakuumfolie unter dem Oberteil zu vermeiden, da dies einen Leckpfad führen.

- Schließen Sie den Schnellanschluß und ziehen Sie ein Vakuum. Während dieses Prozesses kann die Vakuumfolie bewegt werden und stellen wo überschüssiges benötigt. Check für Vakuumlecks.

- Vorbereitung des Harzes durch Mischen des Epoxy-Härtungsmittel in einem Gewichtsverhältnis von 100 bis 19 ist. Entgasen des Harzes bei einem reduzierten Druck, um alle Luftblasen während des Mischens des Epoxidharz und Härter eingefangen zu entfernen.

- Sobald die VARI einzurichten ist entschlossen, leckagefrei sein, füttern das Harz über den Schlauch an den Omega-Rohr verbunden.

- Sicherzustellen, dass das Harz langsam, so daß sie Zeit hat, um in den Faservorformling zu imprägnieren zugeführt. Ermöglichen, dass das Harz aus der Harzaustrittsrohr fließen und dringen in das Atmungstuch, bis keine Luftblasen, die sich aus dem Austrittsrohr beobachtet werden.

- Dichten Sie das Auslaufrohr und lassen das Harz für 24 Stunden bei Raumtemperatur aushärten, gefolgt von einer post-Curing Schritt bei 50 ° C für 16 Stunden.

Anmerkung: (1) Der Härtungszyklus harzabhängig. (2) Es ist sehr wichtig, dass die maximale Vakuum innerhalb der VARI erreicht eingerichtet und es gibt keine Vakuumleck innerhalb Einrichtung. Eine schlechte VARI einrichten (nicht zu erreichen maximale Vakuum oder ein Leck) in Poren innerhalb der hergestellten Verbundwerkstoffe und deutlich reduzierte Faservolumenanteil innerhalb der Verbundwerkstoffe führen. (3) Das Epoxy-zu-Harz-Härter-Verhältnis abhängig. Bitte überprüfen Sie die Produktdatenblatt des Harzes für die Epoxy-to-Härter-Verhältnis vor dem Mischen.

Ergebnisse

Ohne BC Bindemittel, die kurzen, lose Sisal-Fasern zusammen nur durch Reibung und Verstrickungen zwischen den Fasern gehalten werden. Als Ergebnis ist diese Vorform lose und es war nicht viel Gewicht tragen. Fig. 3 zeigt die Sisal Faservorform ohne BC als Bindemittel, mit einer Last in 3-Punkt-Biegemodus angewendet. Der Vorformling kann gesehen ziemlich locker sein, und wenn eine Last durch Zugabe von Wasser in die Polypropylenbecher angelegt wird, beginnt der Vorform stark ablenken. Die aufgebrachte Last beträgt 40 g Wasser. Wenn jedoch 20 Gew..% BC als Bindemittel für diese kurzen und lose Sisalfasern verwendet wird, ist eine starre Faservorform hergestellt. Diese Vorform kann die Last einer Vollpolypropylenbecher (~ 170 g) ohne wesentliche Ablenkung (Fig. 3) zu widerstehen.

Rasterelektronenmikroskopische Aufnahmen eines typischen BC-Sisal Faservorformling sind in Abbildung 4 dargestellt. BC kann gesehen werden, die Oberfläche der Abdeckung werdendie Sisal-Fasern. Dieser Effekt beruht auf der hydrophilen Natur Sisalfasern (oder andere natürliche Fasern). Die hydrophile Natur Sisalfasern Wasser absorbiert, zeichnen im BC, die in dem Medium dispergiert ist. Da BC größer als die Poren der natürlichen Fasern, waren sie nicht in der Lage, in die Fasern einzudringen. Stattdessen werden sie gegen die Oberfläche der Sisalfasern gefiltert wurden und eine Schicht von Beschichtungs BC, wenn die Fasern getrocknet wurden.

Die mechanische Leistung dieser Faservorformlinge unter Spannung ist in Tabelle 1 Aufgrund der porösen Natur der Faservorformlinge mit einer Porosität von ~ 70% aufgeführt. Wird die Zugfestigkeit (Last pro Flächeneinheit) des Vorformlings nicht gut definiert. Daher tabellarisch wir die Zugkraft (Last erforderlich, um die Probe pro Breiteneinheit, die 15 mm ist in unserem Experiment des Materials nicht bestanden) und die Zug-Index (Zugkraft pro Einheit Grammatur) unserer Probe. Eine Zug-und Zug-Index von 12,1 kN · m -1 und 15 N · m · g -1, gemessen jeweils bei 20 Gew.% BC wurde als Bindemittel verwendet. Allerdings waren die Festigkeitseigenschaften von reinem Sisal-Faser-Preforms nicht messbar, wie der Faservorformling ist locker.

Abbildung Legends:

Abbildung 1. Anzahl der Publikationen auf dem Gebiet der Naturfasern und Verbundwerkstoffen. Die Daten wurden aus dem Web des Wissens mit Hilfe eines Keyword-Suche von "natürlichen fib * 'und' Verbund * 'bzw. gesammelt. Von Bismarck et al. 4 erhalten mit freundlicher Genehmigung von American Scientific Publishing Ltd

files/ftp_upload/51432/51432fig2.jpg "/>

Abbildung 2. Schematische Darstellung der Doppelbeutel vakuumunterstützten Harzinfusions.

3. Fotografien, die die Differenz der Biegesteifigkeit von Sisal Faservorformlinge ohne (zwei obere Bilder) und mit (unten zwei Bilder) BC als Bindemittel.

.. Abbildung 4 Rasterelektronenmikroskopische Aufnahmen einer typischen Naturfaservorformling mit BC als Bindemittel bei verschiedenen Vergrößerungen Top: 100X, Mitte: 1000 X und unten: 25.000 X auf. (A) und (b) bezeichnen die sisal Faser-und BC-Nanofasern auf.

| Materialien | Zugkraft (kN · m -1) | Zug-Index (N · m · g -1) |

| Ordentlich Sisal Vorform | Nicht messbar | Nicht messbar |

| BC-Sisal Vorform | 12,1 ± 2,4 | 15 ± 3 |

Tabelle 1. Zugeigenschaften der Sisal Faservorformlinge mit und ohne BC als Bindemittel.

Diskussion

Wir haben in diesem Experiment gezeigt, dass lose Sisal-Fasern können mit BC gebunden. Jedoch ist die Wahl der Fasern nicht nur Sisalfasern beschränkt. Andere Arten von Fasern wie Flachs und Hanf, können ebenfalls verwendet werden. Darüber hinaus haben wir auch, dass Holzmehl, Altpapier und Zellstoff können auch unter Verwendung eines Bindemittels BC (Ergebnisse noch nicht veröffentlicht) in starre und stabile Vorformen gebunden gezeigt. Das Kriterium ist, dass die verwendeten Fasern sollten hydrophil sein und Wasser aufnehmen. Wie zuvor erwähnt, wird die hydrophile Natur der Fasern Wasser absorbieren, zeichnen im BC, die in dem Medium dispergiert ist. Der BC gegen die Oberfläche dieser hydrophilen Fasern gefiltert und bildet eine Schicht von Beschichtungs BC, wenn die Fasern getrocknet wurden. Während bakterielle Cellulose kann um Naturfasern durch Kulti Acetobacter xylinus in Gegenwart von Naturfasern 5, 29, 30 aufgebracht werden, ist dieses Verfahren mühsam und Wiedererfordert teure Bioreaktoren mit einer strengen Kontrolle der pH-Wert und Sauerstoffgehalt. Unser verbessertes Verfahren, auf der anderen Seite, wird auf einer Papierherstellungsverfahren (z. B.: Dispergieren natürlichen Fasern in einem BC-Suspension) auf und es gibt keine Notwendigkeit für Bioreaktoren 31.

Im Hinblick auf die Anwendung von Naturfasern in Verbundwerkstoffen, zufällig orientierten Vlies (kurz und zufällig orientiert) Naturfaservorformlinge werden durch Vernadelung hergestellt (im wesentlichen Nähen) Polymerfasern (typischerweise ein Polyester) durch lose kompaktierten Fasern 33. Ein Verbundstoff herzustellen, werden die Faservorformlinge dann in eine Form gegeben und mit einem Harz infundiert. Polymere Fasern können auch mit natürlichen Fasern 34 vermischt werden (typischerweise Flachs, Hanf oder Jute) oder in einem natürlichen Fasersuspension dispergiert und Vakuum filtriert 35 bei hohen Polymervolumenfraktion (50 vol.%). Diese Polymerfaser-Naturfasermatte (Vorformling) wird dann anschließend erhitzt, um das Polymer zu schmelzen produce einer Verbundstruktur. Die letztgenannten Verfahren zur Herstellung von Verbundwerkstoffen sind an sich skalierbar, sondern durch die Wahl der Polymerfasern beschränkt, die verwendet werden, um Vorformen und (sollte das Polymer bei Temperaturen unterhalb der Zersetzungstemperatur der Fasern zu schmelzen), also die Art der Matrizen verfügbar Verbundwerkstoffe zu machen. Mit unserer Methode ist BC nicht nur als Bindemittel wirken, wirkt es auch als Nano-Verstärkung 32. Wie oben erwähnt, wurde der Young-Modul eines einzelnen Nano BC schätzungsweise 114 GPa. Während die Einzelfaserreißfestigkeit von BC nicht bekannt ist, die Zugfestigkeit der einzelnen TEMPO oxidiert Holzfasern und Manteltier wurde vor kurzem unter Verwendung von Ultraschall-induzierte Kavitation 36 gemessen. Ein Zugfestigkeit zwischen 0,8 bis 1,5 GPa wurde für diese einzelnen Nanofasern gemessen. Diese mechanischen Eigenschaften, zusammen mit dem Bindungspotential von BC, BC gemacht und ein exzellenter Kandidat, wirklich grün und zufällig orientierten Kurz natur produzierenal faserverstärkten, Bakteriencellulose verstärkten Verbundwerkstoffen mit erneuerbaren mechanische Leistung, die herkömmliche faserverstärkte Polymere überschreitet.

Im Begriff der Verbundherstellung, ist unsere bevorzugte Herstellungsverfahren diskutiert die Doppelbeutel vakuumunterstützten Harz von Waldrop et al. 37. Im Gegensatz zu den herkömmlichen Einzeltasche Vacuum Assisted Resin Infusion (auch als Seemann-Prozess 38 bekannt), DBVI entwickelt Infusion (DBVI) verwendet zwei unabhängige Vakuumbeutel während der Infusion-Verfahren (siehe Abbildung 2). Während die Seemann-Prozess wird für die Herstellung von Verbundwerkstoffen arbeiten, könnte dieser Prozess aus dem Vakuumbeutel Entspannung hinter der Fließfront des Harzes leiden. Wenn dies geschieht, wird der Bereich, in dem Entspannung tritt fühlen sich weich und schwammig. Der Vakuumbeutel Entspannung in der Vakuumbeutel weg von dem Strömungsmedium durch die bevorzugte Strömung von flüssigem Harz in den Weg des geringsten Widerstandes führen. Tseine bewirkt, dass die hergestellten Verbundwerkstoffe auf nicht-gleichmäßige Faservolumenanteilen (dh die entspannte Umgebung eine geringere Faservolumenanteil als die nicht entspannt Bereich der Vakuumbeutel haben) zu haben. DBVI nicht von diesem Nachteil leiden, da die innere Vakuumbeutel entspannt sich nie hinter der Fließfront des flüssigen Harzes. Als Ergebnis werden die resultierenden Verbundplatten haben höhere als durchschnittliche Faservolumenanteil und gleichmäßiger Dicke. Darüber hinaus stellt die Verwendung des äußeren Vakuumsack eine Redundanz des Systems und verbessert die Vakuumintegrität des Flüssigkeitsinjektionsverfahren.

Offenlegungen

Die Autoren haben nichts zu offenbaren.

Danksagungen

Die Autoren möchten die Universität Wien für die Unterstützung und das Vereinigte Königreich KYL Engineering and Physical Science Research Council (EPSRC) für ein Nachfolgefonds für die Finanzierung von SRS und die Arbeit (EP/J013390/1) danken.

Materialien

| Name | Company | Catalog Number | Comments |

| Bacterial cellulose | fzmb | 9004-34-6 | The CAS number is based on the CAS number for cellulose |

| Sisal fibers | Wigglesworth Co. Ltd, UK | The type of fibers can be substituted with any type of natural fibers | |

| Prime 20 ULV | SP Gurit | The type of resin can be substituted with any type of liquid resin designed for vacuum assisted resin infusion | |

| Formax standard sheet mould | Adirondack Machine Corporation | This piece of equipment could be replaced with a Büchner funnel. | |

| Vacuum pump | Edwards, UK | XDS 5 | |

| Hot plate | Wenesco Inc, USA | HP 1836-AH | |

| Porous PTFE coated glass release fabric | Tygavac Advaced Materials Ltd, UK | TFG075P | |

| Omega tubes | Tygavac Advaced Materials Ltd, UK | Omegaflow 313 | |

| Breather cloth | EasyComposites Ltd, UK | ||

| Pressure sensitive tapes | Aerovac, UK | SM5127 | |

| Vacuum bagging film (FEP) | Tygavac Advaced Materials Ltd, UK | RF260 | |

| Vacuum bagging film (Nylon) | Aerovac, UK | Capran 519 |

Referenzen

- Blaker, J. J., Lee, K. Y., Bismarck, A. Hierarchical composites made entirely from renewable resources. J. Biobased Mater. Bioenergy. 5, 1-16 (2011).

- Shurteff, W., Aoyagi, A. Henry Ford and his researchers - History of their work with soybeans, soyfoods and chemurgy (1928-2011): Extensively annotated bibliography and sourcebook. Soyinfo. (1928-2011), (2011).

- Bismarck, A., Mishra, S., Lampke, T., Mohanty, A. K., Misra, M., Drzal, L. T. Ch. 2, Plant Fibers as Reinforcement for Green Composites. Natural Fibers, Biopolymers and Biocomposites. , 37-108 (2005).

- Bismarck, A., et al. Recent Progress in Natural Fibre Composites: Selected Papers from the 3rd International Conference on Innovative Natural Fibre Composites for Industrial Applications, Ecocomp 2011 and BEPS 2011. J. Biobased Mater. Bioenergy. 6, 343-345 (2012).

- Pommet, M., et al. Surface modification of natural fibers using bacteria: Depositing bacterial cellulose onto natural fibers to create hierarchical fiber reinforced nanocomposites. Biomacromolecules. 9, 1643-1651 (2008).

- Lee, K. -. Y., Delille, A., Bismarck, A., Kalia, S., Kaith, B. S., Kaur, I. Ch. 6, Greener Surface Treatments of Natural Fibres for the Production of Renewable Composite Materials. Cellulose Fibers: Bio- and Nano-Polymer Composites. , 155-178 (2011).

- Kalia, S., Kaith, B. S., Kaur, I. Pretreatments of Natural Fibers and their Application as Reinforcing Material in Polymer Composites-A Review. Polym. Eng. Sci. 49, 1253-1272 (2009).

- Bledzki, A. K., Gassan, J. Composites reinforced with cellulose based fibres. Prog. Polym. Sci. 24, 221-274 (1999).

- Gousse, C., Chanzy, H., Cerrada, M. L., Fleury, E. Surface silylation of cellulose microfibrils: preparation and rheological properties. Polymer. 45, 1569-1575 (2004).

- Siro, I., Plackett, D. Microfibrillated cellulose and new nanocomposite materials: a review. Cellulose. 17, 459-494 (2010).

- Joseph, K., Thomas, S., Pavithran, C. Effect of chemical treatment on the tensile properties of short sisal fibre-reinforced polyethylene composites. Polymer. 37, 5139-5149 (1996).

- Siqueira, G., Bras, J., Dufresne, A. New Process of Chemical Grafting of Cellulose Nanoparticles with a Long Chain Isocyanate. Langmuir. 26, 402-411 (2010).

- Arbelaiz, A., et al. Mechanical properties of short flax fibre bundle/polypropylene composites: Influence of matrix/fibre modification, fibre content, water uptake and recycling. Composites Science and Technology. 65, 1582-1592 (2005).

- Gassan, J., Bledzki, A. K. The influence of fiber-surface treatment on the mechanical properties of jute-polypropylene composites. Compos. Pt. A-Appl. Sci. Manuf. 28, 1001-1005 (1997).

- Gauthier, R., Joly, C., Coupas, A. C., Gauthier, H., Escoubes, M. Interfaces in polyolefin/cellulosic fiber composites: Chemical coupling, morphology, correlation with adhesion and aging in moisture. Polym. Compos. 19, 287-300 (1998).

- George, J., Sreekala, M. S., Thomas, S. A review on interface modification and characterization of natural fiber reinforced plastic composites. Polym. Eng. Sci. 41, 1471-1485 (2001).

- Hornsby, P. R., Hinrichsen, E., Tarverdi, K. Preparation and properties of polypropylene composites reinforced with wheat and flax straw fibres. 2. Analysis of composite microstructure and mechanical properties. Journal of Materials Science. 32, 1009-1015 (1997).

- Joseph, P. V., Joseph, K., Thomas, S. Short sisal fiber reinforced polypropylene composites: the role of interface modification on ultimate properties. Compos. Interfaces. 9, 171-205 (2002).

- Thomason, J. L. Why are natural fibres failing to deliver on composite performance. Conference Proceedings of the 17th International Conference of Composite Materials. , (2009).

- Thomason, J. L. Dependence of Interfacial Strength on the Anisotropic Fiber Properties of Jute Reinforced Composites. Polym. Compos. 31, 1525-1534 (2010).

- Wielage, B., Lampke, T., Marx, G., Nestler, K., Starke, D. Thermogravimetric and differential scanning calorimetric analysis of natural fibres and polypropylene. Thermochim. Acta. 337, 169-177 (1999).

- Brown, A. J. The chemical action of pure cultivations of bacterium aceti. Journal of the Chemical Society, Transations. 49, 172-187 (1886).

- Lee, K. -. Y., Buldum, G., Mantalaris, A., Bismarck, A. More Than Meets the Eye in Bacterial Cellulose Biosynthesis, Bioprocessing, and Applications in Advanced Fiber Composites. Macromol. Biosci. 14, 10-32 (2014).

- Eichhorn, S. J., et al. Review: current international research into cellulose nanofibres and nanocomposites. Journal of Materials Science. 45, 1-33 (2010).

- Eichhorn, S. J., Davies, G. R. Modelling the crystalline deformation of native and regenerated cellulose. Cellulose. 13, 291-307 (2006).

- Matsuo, M., Sawatari, C., Iwai, Y., Ozaki, F. Effect of Orientation Distribution and Crystallinity on the Measurement by X-Ray-Diffraction of the Crystal-Lattice Moduli of Cellulose-I and Cellulose-II. Macromolecules. 23, 3266-3275 (1990).

- Hsieh, Y. C., Yano, H., Nogi, M., Eichhorn, S. J. An estimation of the Young's modulus of bacterial cellulose filaments. Cellulose. 15, 507-513 (2008).

- Lee, K. -. Y., et al. Surface only modification of bacterial cellulose nanofibres with organic acids. Cellulose. 18, 595-605 (2011).

- Juntaro, J., et al. Creating hierarchical structures in renewable composites by attaching bacterial cellulose onto sisal fibers. Adv. Mater. 20, 3122-3126 (2008).

- Juntaro, J., Pommet, M., Mantalaris, A., Shaffer, M., Bismarck, A. Nanocellulose enhanced interfaces in truly green unidirectional fibre reinforced composites. Compos. Interfaces. 14, 753-762 (2007).

- Lee, K. -. Y., Bharadia, P., Blaker, J. J., Bismarck, A. Short sisal fibre reinforced bacterial cellulose polylactide nanocomposites using hairy sisal fibres as reinforcement. Composites Part A-Applied Sciencce and Manufacturing. 43, 2065-2074 (2012).

- Lee, K. -. Y., Ho, K. K. C., Schlufter, K., Bismarck, A. Hierarchical composites reinforced with robust short sisal fibre preforms utilising bacterial cellulose as binder. Composites Science and Technology. 72, 1479-1486 (2012).

- Cincik, E., Koc, E. An analysis on air permeability of polyester/viscose blended needle-punched nonwovens. Textile Research Journal. 82, 430-442 (2012).

- Zhang, L., Miao, M. Commingled natural fibre/polypropylene wrap spun yarns for structured thermoplastic composites. Composites Science and Technology. 70, 130-135 (2010).

- Garkhail, S. K., Heijenrath, R. W. H., Peijs, T. Mechanical properties of natural-fibre-mat-reinforced thermoplastics based on flax fibres and polypropylene. Applied Composite Materials. 7, 351-372 (2000).

- Saito, T., Kuramae, R., Wohlert, J., Berglund, L. A., Isogai, A. An Ultrastrong Nanofibrillar Biomaterial: The Strength of Single Cellulose Nanofibrils Revealed via Sonication-Induced Fragmentation. Biomacromolecules. 14, 248-253 (2013).

- Waldrop, J. C., et al. Impregnating a fibrous reinforcing substrate with a resin, by using a vacuum and differential pressure in a dual chambered system. US patent. , (2001).

- Seemann, W. H. Vacuum assisted moulding of fibre reinforced plastic structures|in which even distribution of resin is ensured by removable medium having upwardly facing openings and connecting lateral passages. US patent. , (1989).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten