Method Article

Fabricação de fibras naturais robustos Preformas Utilizando bacteriana Celulose como Binder

Neste Artigo

Resumo

Apresenta-se um novo método de fabricação de pré-formas de fibras naturais curtas rígidas e robustas usando um processo de fabricação de papel. A celulose bacteriana actua simultaneamente como ligante para as fibras soltas e proporciona rigidez para as pré-formas de fibra. Estas pré-formas podem ser infundido com uma resina para produzir materiais compósitos hierárquicos verdadeiramente verdes.

Resumo

Um novo método de fabricação de pré-moldes rígidos e robustos de fibra natural é aqui apresentada. Este método baseia-se num processo de fabrico de papel, pelo qual as fibras de sisal soltos e curtos são dispersos em água, contendo uma suspensão de celulose bacteriana. A fibra e nanocellulose suspensão é em seguida filtrada (utilizando vácuo ou por gravidade) e o bolo do filtro húmido pressionado para espremer o excesso de água, seguido por um passo de secagem. Isto irá resultar na cornificação de rede de celulose bacteriana, que prende as fibras naturais soltos.

O nosso método é especialmente adequado para a fabricação de pré-moldes rígidos e robustos de fibras hidrofílicas. A natureza porosa e hidrofílica destas fibras resulta na absorção de água significativa, atraindo a celulose bacteriana disperso na suspensão. A celulose bacteriana irá então ser filtrada contra a superfície destas fibras, a formação de um revestimento de celulose bacteriana. Quando a célula de fibra bacteriana soltoulose suspensão é filtrada e seca, a celulose bacteriana adjacente forma uma rede e corneificado para manter as fibras em contrário soltos.

A introdução de celulose bacteriana na pré-forma, resultou num aumento significativo das propriedades mecânicas das formas de fibras. Isto pode ser atribuído à elevada rigidez e resistência da rede de celulose bacteriana. Com esta pré-forma, de alta performance compósitos hierárquicos renováveis podem também ser fabricados por métodos de produção convencionais compósito, tais como a infusão de resina filme (RFI) ou por transferência de resina de moldagem (RTM). Aqui, nós também descrevem a fabricação de compósitos hierárquicos renováveis utilizando vácuo saco duplo assistida infusão de resina.

Introdução

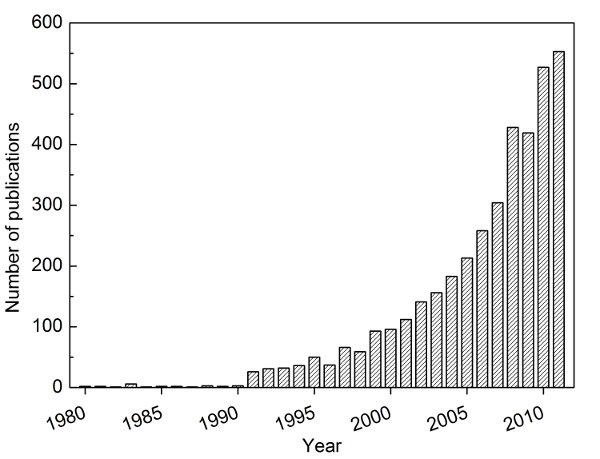

Constante aumento dos preços do petróleo ea crescente demanda do público para um futuro sustentável provocaram e reviveu a pesquisa e desenvolvimento de materiais verdes, especialmente polímeros e compósitos. Infelizmente, o desempenho termo-mecânica de polímeros verdes ou renováveis é muitas vezes inferior em comparação com os polímeros à base de petróleo tradicionais 1. Por exemplo, disponível comercialmente de polilactido (PLA) e de poli-hidroxibutirato (PHB) são quebradiças e possuem baixas temperaturas de distorção ao calor. Uma solução de criação de materiais renováveis que correspondem ou mesmo exceder o desempenho dos materiais de engenharia à base de petróleo comumente usados é aprender com o passado; Henry Ford utilizada uma estratégia de composto, isto é, a combinação de polímeros bio-based/renewable com um reforço 2, para melhorar as propriedades de polímeros renováveis. Alega-se frequentemente que as fibras naturais servem como candidato ideal como reforço por causa de seu baixo custo, baixa densidade, renewability e biodegradabilidade 3. Compósitos de fibra natural ter visto um renascimento na década de 1990, como pode ser visto pelo aumento exponencial do número de publicações científicas com revisão por pares (Figura 1) 4. No entanto, a natureza hidrófila das fibras naturais e características hidrofóbicas da maior parte dos materiais termoplásticos são frequentemente responsabilizadas para resultar em fraca adesão fibra-matriz 5, o que muitas vezes resulta em mau desempenho mecânico dos compósitos resultantes de polímero reforçado com fibras. Para resolver este desafio, vários pesquisadores tentaram modificar quimicamente as superfícies de fibras naturais 6,7. Estas modificações químicas incluem acetilação 8, 9 sililação, o polímero de enxerto 10, os tratamentos de isocianato 11,12, utilização de agentes de acoplamento maleado 13-17, e benzoilação 18. Mesmo que esses tratamentos químicos tornaram fibras naturais mais hidrofóbico, o que resulta natural, fibra de reforçod polímeros ainda não conseguiu entregar em termos de desempenho mecânico 19. Thomason 20 a hipótese de que esta falha pode ser um resultado do anisotropicity e o coeficiente térmico linear de expansão elevada de fibras naturais. Em adição a isto, as fibras naturais também têm as suas desvantagens, tais como a temperatura de processamento de 21 limitado, de lote para lote a variabilidade 3, baixa resistência à tracção em comparação com as fibras sintéticas, tais como o vidro, aramida ou fibras de carbono e a ausência de processos de fabrico adequados para produzir fibras naturais compósitos poliméricos reforçados. Assim, utilizando-se as fibras naturais como reforço não será suficiente para diminuir a diferença no desempenho da propriedade acima mencionada entre materiais verdes e polímeros à base de petróleo.

Nanocellulose é um agente de reforço verde emergente. Em particular, produzido nanocellulose por bactérias, como por exemplo a partir da espécie Acetobacter 22, também conhecido como cellulos bacterianase serve como uma alternativa interessante para o desenvolvimento de materiais verdes 23, devido à possibilidade de explorar a elevada rigidez e resistência dos cristais de celulose 24. A rigidez de um único cristal de celulose foi estimado como sendo de aproximadamente 100-160 GPa usando difracção de raios X, espectroscopia de Raman e simulações numéricas 25-27. Esse número é maior do que as fibras de vidro ~ 70 GPa, que são, porém, muito mais densa. A celulose bacteriana (BC) também é inerentemente nano porte, com um diâmetro de aproximadamente 50 nm e vários micrômetros de comprimento 28. Nós relatamos um método para revestir naturais (sisal e cânhamo) fibras com camadas de BC através da cultura de Acetobacter xylinius na presença de fibras naturais 5,29,30. Isso levou a uma melhor adesão interfacial entre PLLA e fibras naturais BC-revestidos 29,31. A fim de simplificar o processo de revestir estas fibras, Lee et al. 31 desenvolvido um método de revestimento naturais (sisal) fibers sem o uso de biorreatores. Este método baseia-se processo de imersão em suspensão, em que as fibras de sisal secos são imersos numa suspensão BC. Uma extensão deste método é de 32 para filtrar a suspensão água contendo fibras de sisal soltas e BC para a produção de pré-formas de fibra de sisal adequados para típico de fabricação de estruturas compostas.

Protocolo

1. Preparação da suspensão bacteriana da fibra de celulose, de sisal

- Determinar a massa húmida para a seco de BC medindo a massa húmida de BC, seguido por secagem a vácuo de molhado aC a 80 ° C durante a noite (O / N). Uma vez seco, meça a massa seca do BC.

- Medir a quantidade de película húmida BC equivalente a 18 g de BC seco da massa húmida para seco pré-determinada de BC.

- Corte as películas BC molhadas em pequenos pedaços de ~ 1-2 cm usando um par de tesouras afiadas. Após o corte, embeber as películas BC em 1 L de água para permitir a hidratação de películas cortadas.

- Alimente a película corte BC em um liquidificador e adicione uma quantidade adequada de água no liquidificador de modo que o processo de mistura vai passar sem problemas.

- Misturar essas películas BC por 2 min.

- Despeje a misturado aC para um recipiente de 15 L e adicionar água até que o volume total de água é de 14 G, tornando-se uma concentração de BC em água de 0,1 (g / ml)% (percentagem em massa de celulose bacteriana per unque o volume de água). As películas BC pode ter de ser alimentado no liquidificador em lotes para a mistura.

- Corte 72 g de fibras de sisal (soltas ou qualquer fonte de fibras naturais curtas) em 1-2 cm fibras longas e adicioná-los em suspensão BC. Agitar suavemente a suspensão para assegurar uma dispersão homogénea de fibras de sisal na suspensão BC.

- Mergulhe as fibras de sisal neste suspensão O / N.

2. Fabricação de Sisal Fibra Preform

- Molde folha Abra e feche a válvula de drenagem.

- Encher o sistema com água DI, até o nível de água atinja o fio de suporte.

- Coloque um fio formando 100 malha metálica sobre o fio de apoio, centrado dentro da base do molde folha.

- Feche e tranque o molde da folha. Adiciona-se água fresca adicional até que o arame de formação é submerso em água.

- Despeje a suspensão de fibras de sisal-BC preparado no molde folha. Suavemente agitação da suspensão para garantir que as fibras de sisal estão distrib homogeneamentebuídos ao longo do molde.

- Abrir a válvula de drenagem para drenar a água, o que vai resultar na formação de um bolo de filtração húmido de fibras de sisal e BC sobre o arame de formação. Imediatamente após os drenos de água, abra a folha de molde e remova o fio formando.

- Colocar o arame de formação sobre um pedaço de papel mata-borrão. Mais papéis mata-borrão são colocadas no topo do bolo de filtração, seguido por uma placa de metal.

- Vire a torta de filtro ao redor. Com o fio formando agora voltado para a parte superior, remover o arame de formação e colocar o papel mata-borrão adicional directamente no topo do bolo de filtração, seguido por uma placa de metal.

- Coloque um peso 10 kg em cima da placa de metal para pressionar a água para fora. Quando o papel mata-borrão é totalmente encharcado, substituir os papéis mata-borrão com papéis mata-borrão frescos e pressione novamente o bolo do filtro com um peso de 10 kg.

- Substitua os papéis borrando um tempo final e realizar uma prensagem final de 1 tonelada em uma prensa quente para consolidar a pré-forma de fibra.

- Aqueça a imprensa quente até 120 ° C para ajudar a evaporação da água residual. Isso deve levar cerca de 4 horas. Reduzir a temperatura da prensa a quente para a temperatura ambiente (RT) e permitir que o pré-molde para arrefecer antes da remoção da prensa a quente.

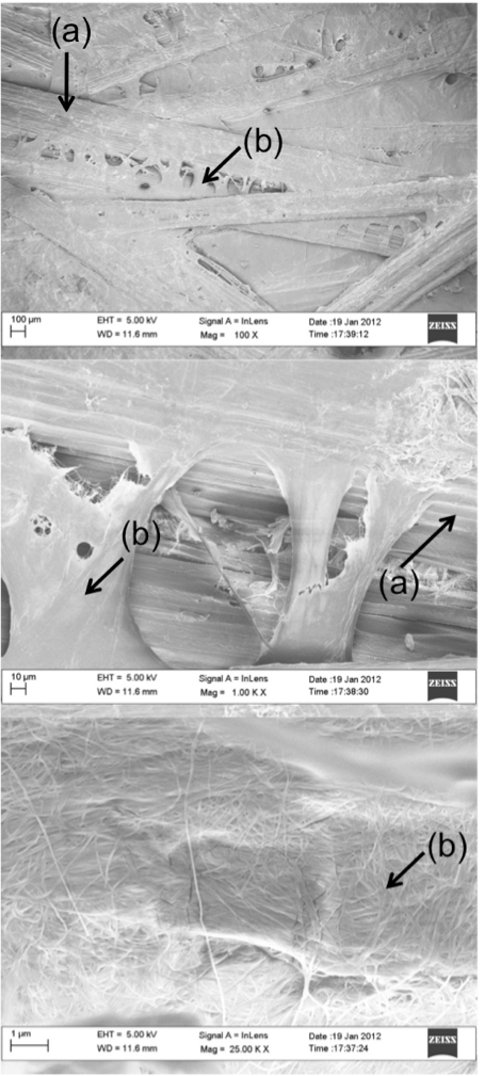

3. Microscopia Eletrônica de Varredura (MEV) da pré-forma de fibra BC-sisal

- Corte uma pré-forma 2 × 2 cm 2 fibra BC-sisal.

- Cole esta pré-forma para corte SEM toco usando guias de carbono.

- Revestir a amostra num equipamento de revestimento por pulverização catódica Cr operando a 75 mA durante 1 min.

- Imagem da pré-forma de fibra BC-sisal com emissão de campo arma SEM no modo in-lente com uma energia do feixe de 5 kV.

Nota: Não tente imagem da pré-forma de fibra de sisal sem colagem da pré-forma para o suporte de SEM utilizando adesivo condutor. As fibras soltas irá ser sugado durante a evacuação da câmara de SEM e danificar o canhão de electrões.

4. Composite Manufacturing usando Vacuum Assisted Resin Infusion (VARI)

- Coloque o pré-molde na parte superior do lado do conjunto de ferramentas, a qual é constituída por um tecido de vidro de libertação de PTFE não poroso revestido.

- Cobrir o pré-molde com um tecido poroso revestido com PTFE libertação de vidro, também conhecida como uma camada de casca, seguido por um fluxo médio poroso. Tanto a camada de casca e do escoamento do meio deve ser maior do que a pré-forma (ver Figura 2 para uma representação esquemática do processo).

- Posicione os tubos de omega na entrada de resina que se destinam e de saída do VARI configurar. Certifique-se de que os tubos de ómega são colocados na parte superior do meio poroso para permitir o fluxo da resina para distribuir para o VARI configurado durante a infusão. O comprimento dos tubos de omega deve ser tão grande como o escoamento do meio.

- Fitas sensíveis Local de pressão ao redor da periferia do set-up.

- Certifique-se de que o revestimento de papel de fitas sensíveis à pressão ainda é deixado sobre as fitas nesta altura.

- Inserir os tubos de alimentação e escoamento de resina para dentro das aberturas de atubos de omega e cobrir a configurar com um filme baseado ensacamento polímero fluoroetileno e selá-lo com fitas sensível à pressão.

- Selar o tubo de alimentação de resina. Colocar a outra extremidade do tubo de saída de resina no topo do tecido de respiro.

- Colocar uma placa metálica no topo do saco interior, onde a pré-forma de fibra é, seguido de uma peça de pano de respiro. A placa de metal que deve ser do tamanho da pré-forma.

- Identificar a posição onde a válvula de vácuo através de saco deve ser e colocar a parte inferior da válvula no topo do tecido de respiro.

- Colocar a fita vedante de vácuo em torno do saco interno e colocar uma película de ensacamento de vácuo na parte superior do mesmo e selá-lo. O excesso de película de ensacamento de vácuo irá formar pregas.

- Colocar a fita vedante no interior da dobra para completar a vedação.

- Corte um pequeno 'x' no filme ensacamento de vácuo, onde a parte inferior da válvula é e aperte a parte superior para completar a através da válvula de vácuo saco. É important para evitar rugas do filme ensacamento de vácuo sob a parte superior, pois isso pode causar um caminho de vazamento.

- Conecte o conector de conexão rápida e puxar um vácuo. Durante este processo, o filme ensacamento de vácuo podem ser movimentados e coloque onde é necessário excesso. Verifique se há vazamentos de vácuo.

- Prepare a resina por mistura do epoxi e endurecedor numa proporção em peso entre 100 e 19. Desgaseifica a resina, a uma pressão reduzida para se remover todas as bolhas de ar retidas durante a mistura da resina epoxi e de endurecedor.

- Uma vez que o VARI configurar está determinado a ser livre de vazamentos, alimentar a resina através do tubo conectado ao tubo de omega.

- Certifique-se de que a resina é alimentada lentamente de modo a que ele tenha tempo para impregnar no pré-molde de fibras. Permitir que a resina a fluir para fora do tubo de saída de resina e mergulhar o pano de respiro até bolhas de ar não pode ser observado que sai do tubo de saída.

- Veda-se o tubo de saída e permitir que a resina a curar durante 24 horas à temperatura ambiente, seguido por uma pós-curing passo a 50 ° C durante 16 horas.

Nota: (1) O ciclo de cura da resina é dependente. (2) É muito importante que o máximo de vácuo é alcançado no VARI configurar e não há vazamento de vácuo dentro de set up. Um pobre VARI configurar (não atingir vácuo máximo ou um vazamento) irá resultar em poros dentro dos compósitos manufaturados e reduziu significativamente a fração de volume de fibra nos compósitos. (3) A relação de epoxi para endurecedor de resina é dependente. Por favor, verifique a folha de dados do produto da resina para a relação epóxi-to-endurecedor antes da mistura.

Resultados

Sem um ligante BC, as fibras de sisal, soltos curtos são mantidos em conjunto apenas por fricção e emaranhamentos entre as fibras. Como resultado, esta pré-forma é solto e não foi capaz de suportar tanto peso. Figura 3 mostra a pré-forma de fibra de sisal sem BC como o ligante, com uma carga aplicada no modo de flexão de 3 pontos. A pré-forma pode ser visto, em vez de ser solto e, quando uma carga é aplicada através da adição de água para dentro do copo de polipropileno, a pré-forma começa a desviar severamente. A carga aplicada é equivalente a 40 g de água. No entanto, quando o peso 20. BC% foi usado como ligante para estas fibras de sisal e curtas soltas, uma pré-forma de fibra rígida é fabricado. Este pré-molde pode suportar a carga de um copo cheio de polipropileno (~ 170 g), sem qualquer desvio significativo (Figura 3).

As micrografias electrónicas de varrimento de uma fibra pré-forma típica BC-sisal estão apresentados na Figura 4. BC pode ser visto para a cobertura da superfície deas fibras de sisal. Este efeito é devido à natureza hidrofílica de fibras de sisal (ou de quaisquer outras fibras naturais). A natureza hidrofílica de fibras de sisal absorve água, desenho no BC que é disperso no meio. Desde BC é maior do que os poros das fibras naturais, eles não foram capazes de penetrar nas fibras. Em vez disso, eles foram removidos por filtração contra a superfície de fibras de sisal e formar uma camada de revestimento de BC quando as fibras foram secas.

O desempenho mecânico destas pré-formas de fibras sob tensão se tabulados na Tabela 1. Devido à natureza porosa das pré-formas de fibra, com uma porosidade de ~ 70%, a resistência à tracção (carga por unidade de área) da pré-forma não está bem definido. Portanto, tabular a força de tracção (carga necessária para deixar a amostra por unidade de largura, que é de 15 mm de nosso experimento, o material) e do índice de tração (força de tração por unidade de gramagem) de nossas amostras. Um índice de força de tracção e à tração de 12,1 kN · m -1 e 15 Nm · g -1 foi medida, respectivamente, quando a 20 em peso. BC% foi usado como ligante. No entanto, as propriedades de tensão de pré-formas de fibras de sisal puro não eram mensuráveis como a pré-forma de fibras é solta.

Figura Legends:

Figura 1. Número de publicações na área de fibras naturais e compósitos. Os dados foram coletados a partir da Web of Knowledge usando uma pesquisa de palavras-chave de "lorota naturais * 'e' composto * ', respectivamente. Obtidos a partir de Bismarck et al. 4, com a devida permissão de Scientific American Publishing Ltd.

files/ftp_upload/51432/51432fig2.jpg "/>

Figura 2. Esquema de infusão de resina assistida saco de vácuo duplo.

Figura 3. Fotografias que ilustram a diferença de rigidez à flexão de formas de fibras de sisal sem (duas primeiras imagens) e com (em baixo duas imagens) BC como aglutinante.

.. Figura 4 digitalização microscopia eletrônica de uma pré-forma de fibra natural típico usando BC como ligante em diversas ampliações Top: 100X, média: 1.000 X e bottom: 25.000 X, respectivamente. (A) e (b) designam o Sisal de fibra e BC nanofibrilas, respectivamente.

| Materiais | Força de tração (kN · m -1) | Índice de tração (N · m · g -1) |

| Neat pré-forma sisal | Não mensurável | Não mensurável |

| BC-sisal preforma | 12,1 ± 2,4 | 15 ± 3 |

Tabela 1. Propriedades de tração das formas de fibras de sisal, com e sem BC como o fichário.

Discussão

Nós mostramos neste experimento que as fibras de sisal soltos pode ser vinculado com BC. No entanto, a escolha de fibras não está limitado a apenas fibras de sisal. Outros tipos de fibras, tais como fibras de linho e cânhamo, também pode ser utilizado. Além disso, mostrámos também que a farinha de madeira, papel reciclado, e de dissolução de celulose também pode ser ligada em pré-formas rígidas e resistentes usando um ligante BC (resultados não publicados). O critério é que as fibras utilizadas devem ser hidrófilo e absorver água. Como referido acima, a natureza hidrófila das fibras irão absorver água, o desenho no BC que é disperso no meio. O BC é filtrada contra a superfície destas fibras hidrofílicas e forma uma camada de revestimento de BC quando as fibras foram secas. Embora a celulose bacteriana pode ser depositado em torno das fibras naturais por cultura xylinus Acetobacter na presença de fibras naturais 5, 29, 30, este processo é trabalhoso e requires biorreatores caros com um rígido controle de pH e teor de oxigênio dissolvido. O nosso processo melhorado, por outro lado, baseia-se num método de fabrico de papel (ou seja, dispersar as fibras naturais, em uma suspensão BC) e não há necessidade de bioreactores 31.

Com relação à aplicação de fibras naturais em compósitos, orientadas aleatoriamente não-tecido (curto e orientados aleatoriamente) de pré-formas de fibras naturais são produzidos por agulha perfurando (essencialmente costura) fibras de polímero (tipicamente um poliéster) através de fibras compactadas soltos 33. Para fazer um compósito, as pré-formas de fibras são, então, colocados num molde e infundidos com uma resina. Fibras de polímeros também podem ser misturados com fibras naturais 34 (tipicamente de linho, cânhamo, juta ou) ou disperso numa suspensão de fibras naturais e filtrada a vácuo 35 na fracção de elevado volume de polímero (50% vol.). Este tapete de fibra de polímero de fibra natural (pré-molde) é, em seguida aquecida para fundir o polímero para produce uma estrutura compósita. Os últimos processos de produção de materiais compósitos são intrinsecamente escalável, mas está limitado pela escolha de fibras de polímero (o polímero deve derreter a temperaturas mais baixas do que a temperatura de degradação das fibras) que podem ser utilizados para fazer os pré-formados e, consequentemente, o tipo de matrizes disponíveis para fazer composições. Utilizando o nosso método, BC não só actuar como um ligante, que também actua como um nano-reforço 32. Como referido acima, o módulo de Young de um nanofibras BC indivíduo foi estimada em 114 GPa. Embora a resistência à tracção único de BC não é conhecido, a resistência à tracção das fibras de madeira e tunicados individuais oxidado-TEMPO foi medido recentemente usando ultra-som induzida cavitação 36. A resistência à tração entre 0,8-1,5 GPa foi medida por estes nanofibras individuais. Estas propriedades mecânicas, juntamente com o potencial de ligação do BC, feita BC um excelente candidato para produzir curta natur verdadeiramente verde e orientados aleatoriamenteal reforçados com fibras de celulose, reforçado com compósitos renováveis bacterianas com desempenho mecânico que excede polímeros reforçados com fibras convencionais.

No termo da fabricação de compósitos, o nosso processo de fabrico preferido é o duplo saco de vácuo assistida resina perfusão discutido (DBVI) desenvolvido por Waldrop et al. 37 Ao contrário do único saco de vácuo assistida infusão convencional mais resina (também conhecida como o processo de Seemann 38), DBVI emprega dois sacos de vácuo independentes durante o processo de infusão (ver Figura 2). Embora o processo de Seemann funcionará para fabricação de compósitos, este processo pode sofrer de saco de vácuo de relaxamento por trás da frente de escoamento da resina. Quando isso ocorre, a área onde ocorre o relaxamento vai se sentir macia e esponjosa. O saco de vácuo resultará no relaxamento do saco de vácuo, afastando-se a partir do meio de fluxo devido ao fluxo preferencial de resina líquida no caminho da menor resistência. Tseu fará com que os compósitos fabricados ter fracções de volume de fibra não uniforme (isto é, a área relaxado vai ter uma fracção de volume de fibras mais baixo do que a área de não-relaxante do saco de vácuo). O DBVI não sofrem deste problema, como o saco de vácuo interior nunca relaxa atrás da frente de escoamento da resina líquida. Como resultado, os painéis compósitos resultantes terão superior a fracção média de volume de fibra e espessura mais uniforme. Além disso, a utilização do saco de vácuo exterior proporciona uma redundância no sistema e melhora a integridade do vácuo do processo de infusão líquido.

Divulgações

Os autores não têm nada a revelar.

Agradecimentos

Os autores gostariam de agradecer à Universidade de Viena para apoiar KYL eo Conselho de Pesquisa em Engenharia e Ciências Físicas Reino Unido (EPSRC) para um Fundo de Follow-on para o financiamento de SRS e do trabalho (EP/J013390/1).

Materiais

| Name | Company | Catalog Number | Comments |

| Bacterial cellulose | fzmb | 9004-34-6 | The CAS number is based on the CAS number for cellulose |

| Sisal fibers | Wigglesworth Co. Ltd, UK | The type of fibers can be substituted with any type of natural fibers | |

| Prime 20 ULV | SP Gurit | The type of resin can be substituted with any type of liquid resin designed for vacuum assisted resin infusion | |

| Formax standard sheet mould | Adirondack Machine Corporation | This piece of equipment could be replaced with a Büchner funnel. | |

| Vacuum pump | Edwards, UK | XDS 5 | |

| Hot plate | Wenesco Inc, USA | HP 1836-AH | |

| Porous PTFE coated glass release fabric | Tygavac Advaced Materials Ltd, UK | TFG075P | |

| Omega tubes | Tygavac Advaced Materials Ltd, UK | Omegaflow 313 | |

| Breather cloth | EasyComposites Ltd, UK | ||

| Pressure sensitive tapes | Aerovac, UK | SM5127 | |

| Vacuum bagging film (FEP) | Tygavac Advaced Materials Ltd, UK | RF260 | |

| Vacuum bagging film (Nylon) | Aerovac, UK | Capran 519 |

Referências

- Blaker, J. J., Lee, K. Y., Bismarck, A. Hierarchical composites made entirely from renewable resources. J. Biobased Mater. Bioenergy. 5, 1-16 (2011).

- Shurteff, W., Aoyagi, A. Henry Ford and his researchers - History of their work with soybeans, soyfoods and chemurgy (1928-2011): Extensively annotated bibliography and sourcebook. Soyinfo. (1928-2011), (2011).

- Bismarck, A., Mishra, S., Lampke, T., Mohanty, A. K., Misra, M., Drzal, L. T. Ch. 2, Plant Fibers as Reinforcement for Green Composites. Natural Fibers, Biopolymers and Biocomposites. , 37-108 (2005).

- Bismarck, A., et al. Recent Progress in Natural Fibre Composites: Selected Papers from the 3rd International Conference on Innovative Natural Fibre Composites for Industrial Applications, Ecocomp 2011 and BEPS 2011. J. Biobased Mater. Bioenergy. 6, 343-345 (2012).

- Pommet, M., et al. Surface modification of natural fibers using bacteria: Depositing bacterial cellulose onto natural fibers to create hierarchical fiber reinforced nanocomposites. Biomacromolecules. 9, 1643-1651 (2008).

- Lee, K. -. Y., Delille, A., Bismarck, A., Kalia, S., Kaith, B. S., Kaur, I. Ch. 6, Greener Surface Treatments of Natural Fibres for the Production of Renewable Composite Materials. Cellulose Fibers: Bio- and Nano-Polymer Composites. , 155-178 (2011).

- Kalia, S., Kaith, B. S., Kaur, I. Pretreatments of Natural Fibers and their Application as Reinforcing Material in Polymer Composites-A Review. Polym. Eng. Sci. 49, 1253-1272 (2009).

- Bledzki, A. K., Gassan, J. Composites reinforced with cellulose based fibres. Prog. Polym. Sci. 24, 221-274 (1999).

- Gousse, C., Chanzy, H., Cerrada, M. L., Fleury, E. Surface silylation of cellulose microfibrils: preparation and rheological properties. Polymer. 45, 1569-1575 (2004).

- Siro, I., Plackett, D. Microfibrillated cellulose and new nanocomposite materials: a review. Cellulose. 17, 459-494 (2010).

- Joseph, K., Thomas, S., Pavithran, C. Effect of chemical treatment on the tensile properties of short sisal fibre-reinforced polyethylene composites. Polymer. 37, 5139-5149 (1996).

- Siqueira, G., Bras, J., Dufresne, A. New Process of Chemical Grafting of Cellulose Nanoparticles with a Long Chain Isocyanate. Langmuir. 26, 402-411 (2010).

- Arbelaiz, A., et al. Mechanical properties of short flax fibre bundle/polypropylene composites: Influence of matrix/fibre modification, fibre content, water uptake and recycling. Composites Science and Technology. 65, 1582-1592 (2005).

- Gassan, J., Bledzki, A. K. The influence of fiber-surface treatment on the mechanical properties of jute-polypropylene composites. Compos. Pt. A-Appl. Sci. Manuf. 28, 1001-1005 (1997).

- Gauthier, R., Joly, C., Coupas, A. C., Gauthier, H., Escoubes, M. Interfaces in polyolefin/cellulosic fiber composites: Chemical coupling, morphology, correlation with adhesion and aging in moisture. Polym. Compos. 19, 287-300 (1998).

- George, J., Sreekala, M. S., Thomas, S. A review on interface modification and characterization of natural fiber reinforced plastic composites. Polym. Eng. Sci. 41, 1471-1485 (2001).

- Hornsby, P. R., Hinrichsen, E., Tarverdi, K. Preparation and properties of polypropylene composites reinforced with wheat and flax straw fibres. 2. Analysis of composite microstructure and mechanical properties. Journal of Materials Science. 32, 1009-1015 (1997).

- Joseph, P. V., Joseph, K., Thomas, S. Short sisal fiber reinforced polypropylene composites: the role of interface modification on ultimate properties. Compos. Interfaces. 9, 171-205 (2002).

- Thomason, J. L. Why are natural fibres failing to deliver on composite performance. Conference Proceedings of the 17th International Conference of Composite Materials. , (2009).

- Thomason, J. L. Dependence of Interfacial Strength on the Anisotropic Fiber Properties of Jute Reinforced Composites. Polym. Compos. 31, 1525-1534 (2010).

- Wielage, B., Lampke, T., Marx, G., Nestler, K., Starke, D. Thermogravimetric and differential scanning calorimetric analysis of natural fibres and polypropylene. Thermochim. Acta. 337, 169-177 (1999).

- Brown, A. J. The chemical action of pure cultivations of bacterium aceti. Journal of the Chemical Society, Transations. 49, 172-187 (1886).

- Lee, K. -. Y., Buldum, G., Mantalaris, A., Bismarck, A. More Than Meets the Eye in Bacterial Cellulose Biosynthesis, Bioprocessing, and Applications in Advanced Fiber Composites. Macromol. Biosci. 14, 10-32 (2014).

- Eichhorn, S. J., et al. Review: current international research into cellulose nanofibres and nanocomposites. Journal of Materials Science. 45, 1-33 (2010).

- Eichhorn, S. J., Davies, G. R. Modelling the crystalline deformation of native and regenerated cellulose. Cellulose. 13, 291-307 (2006).

- Matsuo, M., Sawatari, C., Iwai, Y., Ozaki, F. Effect of Orientation Distribution and Crystallinity on the Measurement by X-Ray-Diffraction of the Crystal-Lattice Moduli of Cellulose-I and Cellulose-II. Macromolecules. 23, 3266-3275 (1990).

- Hsieh, Y. C., Yano, H., Nogi, M., Eichhorn, S. J. An estimation of the Young's modulus of bacterial cellulose filaments. Cellulose. 15, 507-513 (2008).

- Lee, K. -. Y., et al. Surface only modification of bacterial cellulose nanofibres with organic acids. Cellulose. 18, 595-605 (2011).

- Juntaro, J., et al. Creating hierarchical structures in renewable composites by attaching bacterial cellulose onto sisal fibers. Adv. Mater. 20, 3122-3126 (2008).

- Juntaro, J., Pommet, M., Mantalaris, A., Shaffer, M., Bismarck, A. Nanocellulose enhanced interfaces in truly green unidirectional fibre reinforced composites. Compos. Interfaces. 14, 753-762 (2007).

- Lee, K. -. Y., Bharadia, P., Blaker, J. J., Bismarck, A. Short sisal fibre reinforced bacterial cellulose polylactide nanocomposites using hairy sisal fibres as reinforcement. Composites Part A-Applied Sciencce and Manufacturing. 43, 2065-2074 (2012).

- Lee, K. -. Y., Ho, K. K. C., Schlufter, K., Bismarck, A. Hierarchical composites reinforced with robust short sisal fibre preforms utilising bacterial cellulose as binder. Composites Science and Technology. 72, 1479-1486 (2012).

- Cincik, E., Koc, E. An analysis on air permeability of polyester/viscose blended needle-punched nonwovens. Textile Research Journal. 82, 430-442 (2012).

- Zhang, L., Miao, M. Commingled natural fibre/polypropylene wrap spun yarns for structured thermoplastic composites. Composites Science and Technology. 70, 130-135 (2010).

- Garkhail, S. K., Heijenrath, R. W. H., Peijs, T. Mechanical properties of natural-fibre-mat-reinforced thermoplastics based on flax fibres and polypropylene. Applied Composite Materials. 7, 351-372 (2000).

- Saito, T., Kuramae, R., Wohlert, J., Berglund, L. A., Isogai, A. An Ultrastrong Nanofibrillar Biomaterial: The Strength of Single Cellulose Nanofibrils Revealed via Sonication-Induced Fragmentation. Biomacromolecules. 14, 248-253 (2013).

- Waldrop, J. C., et al. Impregnating a fibrous reinforcing substrate with a resin, by using a vacuum and differential pressure in a dual chambered system. US patent. , (2001).

- Seemann, W. H. Vacuum assisted moulding of fibre reinforced plastic structures|in which even distribution of resin is ensured by removable medium having upwardly facing openings and connecting lateral passages. US patent. , (1989).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados