Method Article

Herstellung und Erprobung von automatischen photophoretischen Fanganlagen für Miniaturen

In diesem Artikel

Zusammenfassung

Diese Arbeit beschreibt und charakterisiert die Herstellung von automatischen photophärischen Miniatur-Fanganlagen.

Zusammenfassung

Dieser Beitrag stellt einen automatisierten, schnellen, Fab-kompatiblen, photophoretischen Fallenprüfstand vor, der die Demokratisierung und das Crowdsourcing der volumetrischen Displayforschung ermöglicht. Das Rig kann innerhalb von 2 Stunden mit einem Laserschneider, einem 3-dimensionalen (3D) Drucker und gängigen Handwerkzeugen konstruiert werden. In seiner aktuellen Form kann das Bohrgerät verwendet werden, um die folgenden kritischen Parameter zu testen: Partikeltyp, Fallentyp, numerische Apertur und Luftstrom mit einer Rate von etwa 250 Proben pro Stunde. Mit geringfügigen Änderungen kann das Rig je nach den Bedürfnissen des Benutzers einen noch größeren Satz von Parametern wie Laserleistung und Laserwellenlänge testen. Das Rig kann Machine Vision für die automatisierte Datenerfassung und -analyse nutzen. Die Bedienung und der Aufbau des Prüfstandes werden mit prägnanten, leicht verständlichen Schritten beschrieben. Es werden Ergebnisse eines vierteiligen Prüfstandsbetriebs gemeldet, der die Leistungs- und Partikeltypparameter abdeckt. Diese Plattform wird den Umfang und die Zusammensetzung von optischen Fallenanzeigeparametern und Forschern durch Zugänglichkeit und Demokratisierung erweitern.

Einleitung

Das Optical Trap Display (OTD) ermöglicht die in der Science-Fiction zu sehenden Display-Geometrien. Es funktioniert, indem es ein Teilchen durch Photopherese einfängt und das Partikel beleuchtet1,2,3,4. Wenn Sie dieses Teilchen durch den Raum ziehen, entsteht dann ein Bild in der Luft, das der Betrachter gemäß der Persistenz der Vision als kontinuierlich wahrnimmt5. Diese bildschirmlose 3D-Technologie ermöglicht die Anzeige von Geometrien wie Langdistanzprojektionen, hohen Sandtischen und Rundum-Displays1. Diese Geometrien sind einzigartig überzeugend, weil sie keinen Bildschirm benötigen und Inhalte erzeugen, die aus praktisch jedem Blickwinkel betrachtet werden können.

Forscher der Brigham-Young-Universität fanden erste Erfolge in ihrem photophoretischen Fangsystem der ersten Generation, indem sie einen Strahlexpander und Galvanometerscanner sowie mehrere Spiegel und eine oder mehrere sphärische Linsen verwendeten, um eine photophoretische Falle durch sphärische Aberration zu erzeugen1,4. Dieses Trapping-Rig der ersten Generation enthielt auch RGB-Laser (Rot-Grün-Blau), um eine präzise farbige Displaybeleuchtung zu ermöglichen. Mit diesem Fangsystem werden OTDs erzeugt, indem ein einzelnes Partikel durch einen gewundenen Pfad bewegt wird. Dieser Ansatz begrenzt die Größe von Bildern auf unter einen Kubikzentimeter und beschränkt die Komplexität von Echtzeitbildern auf Wireframes und andere spärliche Inhalte6,7. Darüber hinaus ist die Skalierung dieser Technologie durch die Inkonsistenz des photophoretischen Fallenstellens begrenzt8. Wenn ein einzelnes Fallen-/Partikelsystem optimiert werden kann, könnte die Skalierung der Anzeige erreicht werden, indem eine optimierte Falle repliziert und mehrere Partikel synchron eingefangen und gescannt werden9. Alle Probleme mit einer einzelnen Falle werden in einem Multi-Trap-System verstärkt, daher ist eine sorgfältige Optimierung der Fallen- und Partikelparameter von entscheidender Bedeutung.

Die Optimierung eines individuellen Fallen-/Fallensystems erfordert umfangreiche Tests für jeden Parameter des photophoretischen Fangsystems7. Zu diesen Parametern gehören Partikeltyp (Substanz, Form, Größe), Laserleistung, Laserwellenlänge und numerische Apertur (Brennweite, Durchmesser, Neigung). Durch Testen und Experimentieren durch Versuch und Irrtum für jeden Parameter werden einzelne Traps und mehrere synchrone Traps optimiert. Dennoch werden sie große Datenmengen benötigen, um gesammelt zu werden.

In der Vergangenheit wurde der Forschungs- und Testprozess zur Optimierung des photophoretischen Einfangens durch sphärische Aberration nur von einer Handvoll Forschern auf der ganzen Welt durchgeführt1,2,3,4,5,6,7,8,9,10 . Bis vor kurzem haben sich Forscher der Brigham-Young-Universität auf ein einziges, großes, teures Fangsystem verlassen, um die benötigten Daten zu sammeln, was dazu führte, dass der Prozess des Testens und Sammelns von Daten langsam war1,7. Seit der Einführung optischer Fallendisplays als Lösung für die 3D-Visualisierung im Jahr 20181 haben jedoch Personen aller Altersgruppen und aus mehreren Kontinenten den Wunsch geäußert, an der Forschung teilzunehmen. Aufgrund des geweckten Interesses an OTDs wollten die Forscher einen Weg finden, alle interessierten Parteien am Forschungsprozess teilhaben zu lassen. Frühere Generationen von photophärischen Fanganlagen, die Strahlteiler und Galvanometer enthielten, waren zu teuer und zeitaufwendig, um sie in Massenproduktion zu produzieren und per Crowdsourcing1,6 zu beschaffen, so dass eine andere Lösung erforderlich war.

Ein neues photophoretisches Miniatur-Fanggerät wurde entwickelt, das es allen interessierten Parteien ermöglicht, sich an der Forschung zu beteiligen und schnell Daten für alle oben genannten signifikanten Parameter zu testen und zu sammeln. Sie können von jedem, der Zugang zu einem 3D-Drucker und Laserschneider hat, schnell hergestellt werden. Dieses Design versucht, Kosten und Komplexität zu minimieren, Risiken zu minimieren und Automatisierung, Interkonnektivität und Flexibilität zu maximieren (Abbildung 1). Das neue Rig verwendet den einfachsten optischen Aufbau für photophoretische Fallen, der möglich ist: ein einziger Laser und ein Objektiv10. Die kleinen Rigs sind nach dem Aufbau einfach zu bedienen und können mit einer Rate von ca. 250 Versuchen pro Stunde testen.

Die von diesen Rigs gesammelten Daten aus den Tests zukünftiger Bürgerwissenschaftler und Forscher werden wesentlich dazu beitragen, photophoretische Fallen in ihrer Verwendung für die 3D-Visualisierung zu entwickeln, indem sie die Optimierung von Fangparametern und einzelnen Fallen ermöglichen.

Protokoll

1.3D Drucken und Laserschneiden der benötigten Materialien

- 3D-Druck der unten aufgeführten Materialien

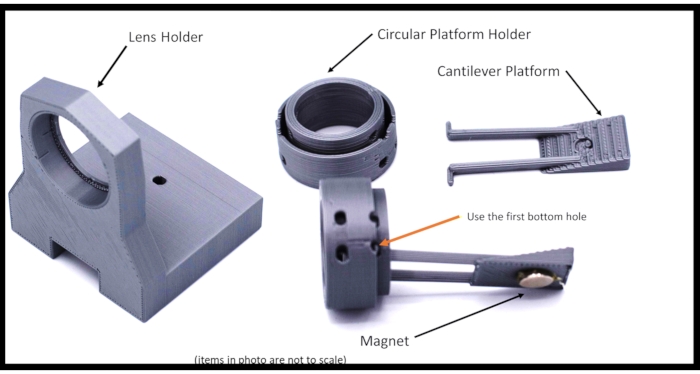

- Drucken Sie den Objektivhalter mit einem Filament-FDM-3D-Drucker (Fused Deposition Modeling) (siehe Materialverzeichnis) gemäß den Informationen in der Zusatzdatei 1. Dieser Objektivhalter ist für ein Objektiv mit einem Durchmesser von 30 mm (Abbildung 2) vorgesehen.

HINWEIS: Die Datei kann leicht an andere Linsen angepasst werden. - Drucken Sie als Nächstes die Auslegerplattform und den Halter aus (Abbildung 2) (Zusatzdatei 2 und Zusatzdatei 3).

HINWEIS: Dies kann ~ 2-14 Stunden dauern, abhängig von den Details der Drucke. Die Einzelheiten der Abdrücke sollten die Fanggeschwindigkeit nicht beeinflussen, wenn genügend Fangsubstanz platziert wurde (Schritt 5.3.4).

- Drucken Sie den Objektivhalter mit einem Filament-FDM-3D-Drucker (Fused Deposition Modeling) (siehe Materialverzeichnis) gemäß den Informationen in der Zusatzdatei 1. Dieser Objektivhalter ist für ein Objektiv mit einem Durchmesser von 30 mm (Abbildung 2) vorgesehen.

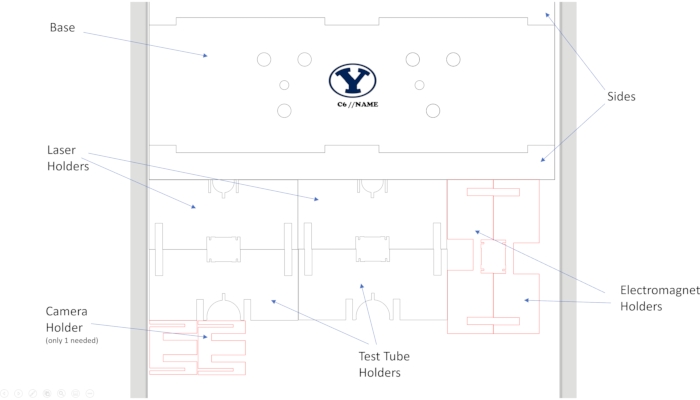

- Schneiden Sie mit einem 3D-Laserschneider (siehe Materialtabelle) die Rig-Teile aus (Abbildung 3) (Ergänzende Datei 4-5).

HINWEIS: Dieser Schnitt kann auf jedem Material mit einer Dicke von einem Viertelzoll durchgeführt werden, aber Holz ist das empfohlene Material. Ergänzende Datei 4 enthält die erforderlichen Rig-Teile, die auf ein 12 x 12 Stück Holz passen. Ergänzende Datei 5 enthält eine optionale Lichtabschirmung/Blocker. - Schneiden Sie mit einem Glasschneider (siehe Materialtabelle) ein Standard-Reagenzglas (~ 2,5 cm Durchmesser) ungefähr in zwei Hälften, so dass die Hälfte mit zwei offenen Enden ~ 6,5 cm lang ist.

2. Montage der Holzanlagen

HINWEIS: Während der Montage des Holzgeräts können Anweisungen in den Schritten 2.1 -2.5 "Schieben" lauten, aber Teile benötigen möglicherweise mehr Kraft, um entsprechend positioniert und gebaut zu werden.

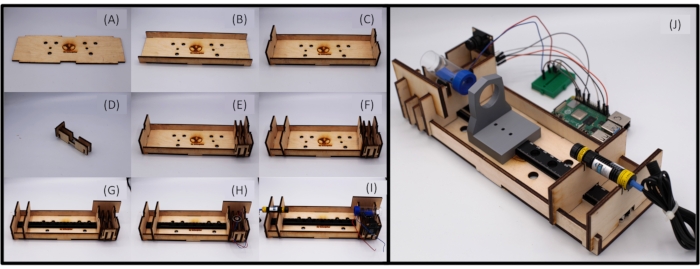

- Platzieren Sie das Basisstück mit dem Y-Emblem nach oben (Abbildung 1A).

- Halten Sie die beiden langen Seitenstücke auf beiden Seiten der Basis, während der erste Laserhalter eingeschoben wird, um ihn an einem Ende und den ersten Reagenzglashalter auf der anderen Seite zu platzieren (Abbildung 1B,C).

- An der Seite schieben Sie beide Elektromagnethalter auf die Kamerahalterung. Stellen Sie sicher, dass die Magnethalter auf jeder Seite um ~ 1 cm voneinander getrennt sind (Abbildung 1D).

- Schieben Sie die Magnethalter und den Kamerahalter als Einheit neben den ersten Reagenzglashalter, im Abstand. Daher 1 cm zwischen dem Reagenzglashalter und dem ersten Elektromagnethalter (der Rand des Kamerahalters hinter dem Elektromagnethalter kann als Referenz für 1 cm dienen) (Abbildung 1E).

HINWEIS: Sowohl die Kamerahalterung als auch der Lichtschutz sind für die primäre Verwendung des Miniatur-Fangsystems nicht erforderlich, aber beide werden für die Einheitlichkeit des Rig-Setups empfohlen.

- Schieben Sie die Magnethalter und den Kamerahalter als Einheit neben den ersten Reagenzglashalter, im Abstand. Daher 1 cm zwischen dem Reagenzglashalter und dem ersten Elektromagnethalter (der Rand des Kamerahalters hinter dem Elektromagnethalter kann als Referenz für 1 cm dienen) (Abbildung 1E).

- Als nächstes platzieren Sie den zweiten Reagenzglashalter nach beiden Elektromagnethaltern, so dass zwischen dem zweiten Reagenzglashalter und dem zweiten Elektromagnethalter ~ 1 cm Abstand besteht.

HINWEIS: Insgesamt gibt es zwischen den beiden Reagenzglashaltern ~ 4 cm Platz (die Kamerahalterung hat eine Breite von 4 cm, als Positionierungsreferenz) (Abbildung 1F).- Wenn Sie die optionale Lichtabschirmung/den optionalen Lichtblocker (Zusatzdatei 5) verwenden, schieben Sie die Lichtabschirmung auf das gegenüberliegende Ende der Reagenzglashalter und Elektromagnethalter von der Kamerahalterung; Dies hilft, die Reagenzglas- und Elektromagnethalter zu zentrieren und auszurichten.

- Schieben Sie den zweiten Laserhalter an seinen Platz. Es ist kein exakter Abstand erforderlich. Der empfohlene Abstand beträgt 3-4 cm, dies kann jedoch je nach Länge des Lasers variieren.

- Auf Wunsch kann eine optische Schiene (siehe Materialtabelle) unter alle Halter geschoben werden, um andere Elemente des Fangsystems auszurichten. Dies wird besonders nützlich sein, um das Objektiv mit dem Laser und dem Reagenzglas auszurichten (Abbildung 1G).

- Setzen Sie den Elektromagneten (siehe Materialtabelle) in die Elektromagnethalter ein (Abbildung 1H).

3. Verbindung der Schaltung mit der spezifizierten Mikrocontrollerplatine

- Schließen Sie einen Computermonitor, eine Tastatur und eine Maus an die Mikrocontrollerplatine an (siehe Materialtabelle). Starten Sie die Mikrocontrollerplatine und stellen Sie sicher, dass das Betriebssystem funktioniert. Es sind keine Änderungen an den ursprünglichen Mikrocontroller-Konfigurationen erforderlich, obwohl auf Wunsch sowohl VNC (virtuelle Netzwerkverbindung) als auch SSH (Secure Shell) ausgewählt werden können. Dies würde den Fernzugriff auf den Mikrocontroller ermöglichen.

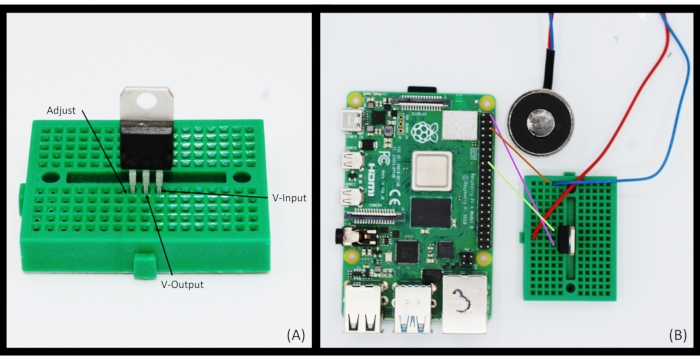

- Erstellen Sie die Elektromagnet-Steuerschaltung mit einem Spannungsregler (siehe Materialtabelle), einer Steckplatine und einigen Drähten (Abbildung 4A).

HINWEIS: Alle Pinnummern für die Mikrocontrollerplatine sind die GPIO-Pins (General Purpose Input and Output).- Platzieren Sie den Spannungsregler in der Steckplatine, sodass sich jeder Pin in einer anderen Reihe befindet, um eine ordnungsgemäße Verwendung zu ermöglichen.

- Verdrahten Sie den Eingangsstift des Spannungsreglers mit einem der 5-V-Stromstifte auf der Mikrocontrollerplatine.

- Verdrahten Sie den Einstellstift des Spannungsreglers mit GPIO 23 auf der Mikrocontrollerplatine.

- Verbinden Sie den Eingangsdraht des Elektromagneten mit dem Ausgangspin des Spannungsreglers. Schließen Sie dann das Ausgangskabel des Elektromagneten an einen Massestift am Mikrocontroller an; Dies wird am besten erreicht, wenn eine andere Reihe im Steckbrett verwendet wird, um die beiden mit einem zusätzlichen Kabel zu verbinden.

4. Hochladen des Codes für den Betrieb des Systems

HINWEIS: Zum Hochladen des Codes muss entweder Schritt 4.1 oder Schritt 4.2 befolgt werden. Schritt 4.1 enthält Anweisungen für die einfache Version des Codes, der keine Kamera verwendet. Schritt 4.2 enthält Anweisungen für die Version, die eine Kamera verwendet.

- Führen Sie die Schritte in Übereinstimmung mit den Anweisungen in der Zusatzdatei 6 aus.

- Öffnen Sie das Terminal und navigieren Sie zu dem Speicherort, an dem die benötigten Dateien gespeichert werden sollen. Erstellen Sie ein neues Verzeichnis auf der Mikrocontroller-Platine, indem Sie den Terminalbefehl ' mkdir' gefolgt vom gewünschten Verzeichnisnamen eingeben. Dieses Verzeichnis wird verwendet, um die Dateien zum Ausführen des Trap-Rigs zu speichern.

- Fügen Sie die Zusatzdatei 6 in das neue Verzeichnis ein. Weitere Informationen finden Sie im Abschnitt "Readme" am Anfang der Datei. Nachdem die Testnummer auf den gewünschten Betrag geändert wurde, kann das Programm ausgeführt werden.

Hinweis: Diese Datei enthält eine erforderliche Variable namens num_tries, die steuert, wie viele Tests in einem Durchlauf durchgeführt werden sollen. Diese Datei enthält immer ein paar Pausen, die für schnellere Tests gekürzt werden können.

- Führen Sie SQLite auf der Mikrocontrollerplatine aus und zeigen Sie es an, indem Sie die folgenden Schritte ausführen. Dies erfordert die Zusatzakte 7-11 und eine Kamera und das entsprechende Fachwissen.

- Installieren Sie die benötigten Datenbankbibliotheken auf der Mikrocontroller-Platine, indem Sie im Terminal 'Sudo apt-get install SQLite browser' und 'Sudo apt-get install sqlite3' eingeben. Auf diese Weise kann die Mikrocontrollerplatine automatisch alle Daten aus den Tests mit Supplementary File 9 speichern.

- Speichern Sie die Zusatzdatei 11, das Kameraskript, als main.py auf der Kamera. Dies kann über einen Datei-Explorer oder die für die Kamera entwickelte integrierte Entwicklungsumgebung (IDE) erfolgen (siehe Materialverzeichnis).

HINWEIS: IDE wird empfohlen, da Benutzer die Ausgabe der Kamera sehen können, um sicherzustellen, dass die Kamera richtig fokussiert. - Schließen Sie die Kamera an die Mikrocontrollerplatine an. Verwenden Sie 4 Pins, einschließlich des Massestifts der Kamera. Verbinden Sie den Masse-Pin mit der Masse der Mikrocontroller-Platine. Die folgenden Pins sollten wie unten erwähnt übereinstimmen:

- Kamerapin 8 mit GPIO 19 verbinden: Dieser Pin sendet die Ergebnisse jeder Falle zurück an den Pi.

- Kamerapin 9 mit GPIO 17 verbinden: Dieser Pin gibt der Kamera die Berechtigung, mit der Suche zu beginnen.

- Verbinden Sie Kamera-Pin 7 mit GPIO 5: Dies ist der Kamerastatus-Pin.

- Erstellen Sie ein Verzeichnis, in dem alle Dateien gespeichert werden. Nachdem Sie dieses Verzeichnis erstellt haben, speichern Sie die Dateien wie in der Zusatzdatei 7-10 im Verzeichnis angegeben. Benennen Sie sie in Readme.txt, main.py, electromagnet.py bzw. test_insert.py um.

- Lesen Sie die Zusatzdatei 7 (ReadMe.txt).

HINWEIS: Die Readme-Datei enthält eine gute Erläuterung, was jede Datei tut und welche Änderungen möglicherweise für jede Datei erforderlich sind, z. B. den Verzeichnispfad der Datenbank. - Öffnen Sie den in Schritt 4.2.1 installierten Datenbank-Viewer. Klicken Sie auf die Schaltfläche Neue Datenbank und speichern Sie die Datenbank im selben Verzeichnis wie die anderen Dateien. Die neue Datenbank muss mit dem Namen der Datenbankdatei in test_insert.py übereinstimmen.

- Erstellen Sie innerhalb der Datenbank eine Tabelle in der neuen Datenbank, um die Daten zu speichern. Die Datenbank verfügt über 5 Felder, parameter_type, trapped, testname, testnum und rigID.

HINWEIS: Die Tabellenabschnitte müssen genau wie angegeben sein, da sonst weitere Änderungen in Main.py und test_insert.py vorgenommen werden müssen.

5. Testvorbereitungen

- Bereiten Sie das Objektiv vor, indem Sie das Objektiv in den Objektivhalter legen. Stellen Sie sicher, dass das Objektiv während des Tests im Halter verbleibt. Hier könnte etwas Heißkleber benötigt werden.

HINWEIS: Das Rig erfordert die Verwendung eines sphärischen Bikonvexen, um die korrekte Bildung von Fangbereichen sicherzustellen. - Nach der Vorbereitung des Objektivs (Schritt 5.1) legen Sie den Linsenhalter auf die optische Schiene und den Laser (siehe Materialtabelle) in den Laserhalter.

HINWEIS: Der in der Materialliste vorgeschlagene Laser erfordert keine Kalibrierung vor der Verwendung. Eine Schutzbrille muss immer dann getragen werden, wenn der Laser verwendet wird.- Suchen Sie mit der Linse und dem Laser oder einer anderen Lichtquelle den Brennpunkt des Lasers und schieben Sie den Linsenhalter entlang der optischen Schiene, bis der Brennpunkt über dem Elektromagneten zentriert ist.

HINWEIS: Dieser Schritt ist für das Fallen von entscheidender Bedeutung. Wenn der Brennpunkt nicht über dem Elektromagneten zentriert ist, hebt die Auslegerplattform keine Partikel in den Brennpunkt. - Markieren Sie diesen Punkt mit einem Bleistift auf dem Holzsockel als zukünftige Referenz.

HINWEIS: Jedes Objektiv wird bereits mit einer Brennweitenmessung geliefert, aber diese Messungen sind nicht immer korrekt.

- Suchen Sie mit der Linse und dem Laser oder einer anderen Lichtquelle den Brennpunkt des Lasers und schieben Sie den Linsenhalter entlang der optischen Schiene, bis der Brennpunkt über dem Elektromagneten zentriert ist.

- Vorbereiten des Überfüllungszitats

- Stellen Sie sicher, dass der Laser wieder richtig ausgeschaltet ist.

- Kleben Sie mit einer Heißklebepistole einen kleinen Knopfmagneten (siehe Materialtabelle) mit der gleichen Polarität wie der Elektromagnet auf die ebene Oberfläche der Plattform, so dass der Elektromagnet die Plattform abstößt.

HINWEIS: Die Polarität der Magnete muss entsprechend angepasst werden, damit die Plattform vom Elektromagneten abgestoßen wird und die Partikel in den Laserstrahl gedrückt werden, so dass ein Einklemmen auftreten kann. - Nehmen Sie die 3D-gedruckte, freitragende Plattform und beschichten Sie die Plattform mit schwarzer Aluminiumfolie, die die Plattform vor dem Schmelzen schützt.

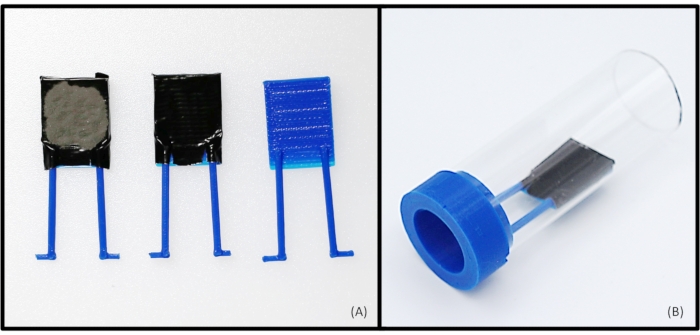

HINWEIS: Es kann normale Folie verwendet werden, die jedoch zu viel Blendung für das zu verwendende Kamerasystem verursacht. Verwenden Sie das schwarze Folienband (siehe Materialtabelle), das mit der Kamera gut funktioniert (Abbildung 5A). Folie wird empfohlen, da sie leicht zum Testen anderer Substanzen ausgetauscht werden kann, aber ähnliche Produkte können auf Wunsch verwendet werden. - Nachdem Sie die Plattform mit der Aluminiumfolie abgedeckt haben, platzieren Sie den vom Benutzer zum Testen ausgewählten Partikeltyp auf der schrägen Seite der Plattform (siehe Materialtabelle für Partikeltypoptionen oder siehe Abbildung 6A).

- Stecken Sie die Kragarmarme vorsichtig in die kreisförmige Halterung, so dass die Magnetseite nach außen zeigt. Führen Sie dann das Reagenzglas vorsichtig in dieselbe Halterung ein. Wenn dies richtig gemacht wurde, berührt der Magnet fast das Glas (Abbildung 5B).

- Legen Sie das Reagenzglas auf die Reagenzglashalter, so dass die Plattform über dem Elektromagneten zentriert ist. Wenn der Magnet entsprechend an der Auslegerplattform befestigt wurde, sollte der Ausleger in einer nach oben gerichteten Position erscheinen, die vom Elektromagneten abgestoßen wird.

- Legen Sie die Kamera in den Kamerahalter, um alle Fallen zu erfassen, die über/um die Plattform herum auftreten. Überprüfen Sie anschließend alle anderen Positionierungen (Abbildung 1I-J).

6. Beginn des Tests

HINWEIS: Für Tests müssen entweder Schritt 6.1 oder Schritt 6.2 befolgt werden.

- Wenn Sie die Anweisungen aus Schritt 4.1 verwenden, drücken Sie Start in der Datei oder starten Sie die Datei normal vom Terminal aus.

- Wenn Sie Anweisungen aus Schritt 4.2 verwenden, starten Sie diesen Test vom Terminal aus mit den unten genannten Parametern.

- Führen Sie mit Terminalbefehlen das Dateisystem einmal im richtigen Verzeichnis mit dem Befehl "python3 main.py test_num parameter_type exact_parameter" aus. Die Datei main.py ist in der Zusatzakte 8 enthalten.

- Ersetzen Sie die test_num durch die gewünschte Anzahl von Tests. Ersetzen Sie den Parameter_type durch den Typ des Parameters, auf den sich der Test konzentriert.

HINWEIS: Wenn beispielsweise Tests durchgeführt würden, um zu bestimmen, welcher angetriebene Laser am besten ist, würde Parameter_type durch laser_power ersetzt, und der exact_parameter würde durch die optische Ausgangsleistung des aktuellen Lasers ersetzt.

Ergebnisse

Das Hauptergebnis, das durch die Befolgung des obigen Protokolls erzielt wird, ist die Erstellung eines photophärischen Miniatur-Fanggeräts, das verschiedene Parameter schnell testen kann. Bisher wurden diese Rigs verwendet, um zwei kritische Parameter zu testen, Laserleistung und Partikeltyp. Der parallele Betrieb mehrerer Miniatur-Rigs hat es Forschern ermöglicht, Daten mit viel größeren Stichprobengrößen in einem viel schnelleren Zeitraum zu sammeln.

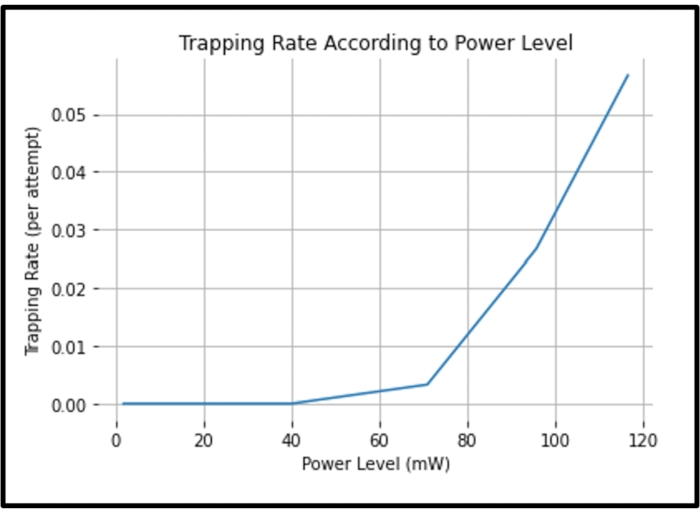

Der erste Test, der während der Entwicklung des oben genannten Protokolls durchgeführt wurde, war ein Laserleistungstest. Bei diesem Test wurde ein einzelnes Miniatur-Rig verwendet, ohne das Kameraerkennungssystem, da es noch nicht entwickelt worden war; Stattdessen wurde Schritt 4.1 aus dem Protokoll verwendet. Dies erforderte, dass ein Forscher bei der Datenerfassung aller Fallenerkennungen anwesend war. Ziel dieses Tests war es, die ideale Laserleistung für das Trapping zu ermitteln. Durch die Platzierung eines optischen Dämpfungsglieds (variabler Neutraldichtefilter) zwischen Laser und Linse auf dem Bohrgerät wurde die optische Leistung des Lasers variiert. Abbildung 7 zeigt die Ergebnisse dieses Experiments. Eine hohe optische Ausgangsleistung entsprach einer höheren Überdachungsrate. Der Laser bei voller Leistung hatte die höchste aufgezeichnete Fangrate für diesen Test. Dieser Test beschränkte sich jedoch auf einen Laser mit einer maximalen optischen Leistung von ~120 mW.

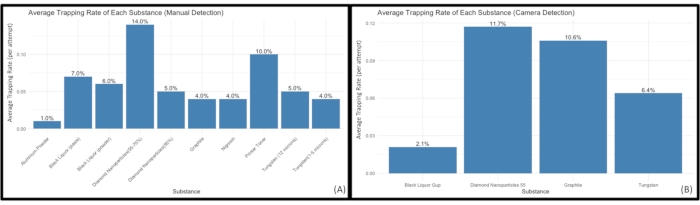

Der zweite Test bestand darin, festzustellen, welches Material oder welche Substanz die höchste Fangrate aufweisen würde. Dieser Test wurde mit einem einzelnen Miniaturprüfstand ohne Kameraerkennungssystem durchgeführt. Für jedes Partikel wurden zehn verschiedene Partikel mit einer Stichprobengröße von 100 Versuchen getestet (alle getesteten Substanzen finden Sie in der Materialtabelle mit ihren Beschreibungen). Die Stichprobengröße war auf 100 begrenzt, da ein Forscher jeden Versuch der Datenerhebung überwachen musste. Alle notwendigen Daten wurden in zwei Werktagen gesammelt. Abbildung 6A zeigt die Ergebnisse des Partikeltyptests. Von den 10 getesteten Materialien/Partikeltypen wurde festgestellt, dass Diamant-Nanopartikel (55-75%) und Druckertoner mit Raten von 14% bzw. 10% die beiden besten Partikeltypen waren (Tabelle 1).

Nach den ersten beiden Tests fühlten sich die Forscher auf ein einzelnes Rig beschränkt, das während des Tests aktiv beobachtet werden musste; Dies führte zu Schritt 4.2, der im Protokoll beschrieben wird. Diese Option umfasst ein Kameraerkennungssystem, mit dem Benutzer mehrere Miniaturprüfstände gleichzeitig ausführen können und kein Benutzer zum Testen anwesend sein muss.

Zur Erprobung dieses neuen Kamerasystems wurde ein modifizierter Re-Test des Partikeltyptests durchgeführt. Aus den 10, die ursprünglich für diesen neuen Partikeltyptest erneut getestet wurden, wurden nur wenige verschiedene Partikeltypen ausgewählt. Die ausgewählten Partikel wurden einer neuen Testrunde unterzogen. Mit einem Prüfstand "Farm" von vier Miniaturprüfständen hatte jedes der ausgewählten Partikel eine Gesamtprobengröße von 4.000 Versuchen. Auch hier wurden alle erforderlichen Daten an zwei vollen Arbeitstagen erhoben (Tabelle 2). Der Hauptzweck dieses Partikeltyp-Re-Tests bestand darin, das neue Kamerasystem zu testen. Dieser Test ermöglichte es, die Ergebnisse des anfänglichen Partikeltyptests, bei dem ein Forscher über die Fallen berichtete, mit den Ergebnissen des Kameraerkennungssystems zu vergleichen. Die Testergebnisse unterschieden sich geringfügig von den ursprünglichen Tests, waren aber immer noch vergleichbar (Abbildung 6B). Der beste Partikeltyp aus dem ursprünglichen Test, Diamant-Nanopartikel 55-75%, war immer noch der beste im Wiederholungstest, hatte aber eine etwas niedrigere Fangrate als zuvor. Der Unterschied in den Ergebnissen ist höchstwahrscheinlich auf eine größere Stichprobengröße und ein unvollkommenes Kameraerkennungssystem zurückzuführen. Obwohl die Ergebnisse für diesen Partikeltest etwas anders waren als erwartet, sind die vom Kameraskript gesammelten Ergebnisse beim Testen anderer Parameter, bei denen das Material konstant bleibt, wie Laserleistung oder Linsenbrennweite, zuverlässig.

Die Ergebnisse aller drei durchgeführten Tests beziehen sich auf die Prüfstände, auf denen sie durchgeführt wurden, aber die in den Daten gefundenen Trends werden sich als wahr erweisen, wenn sie auf anderen präziseren photophärischen Prüfständen getestet werden. Die Miniaturprüfstände sind nicht dazu gedacht, andere Prüfstände vollständig zu ersetzen. Dennoch sollen sie es Forschern ermöglichen, alle Parameter und Möglichkeiten schnell und effizient in edisonischen (Trial and Error) -Tests zu erkunden, um Trends und Entdeckungen für die weitere Erforschung präziserer Prüfstände zu finden.

Abbildung 1: Rig-Progression mit dem fertigen photophärischen Miniatur-Prüfstand. Die Abbildung entspricht Schritt 2 und seinen Teilschritten. (A) Zeigt Schritt 2.1. (B) Demonstriert Schritt 2.2, die Basis mit den beiden Längsseiten. (C) Zeigt Schritt 2.2, den Rahmen des Rigs, eine Basis mit beiden Seiten und den ersten Laserhalter und Reagenzglashalter. (D) Schritt 2.3 zeigt den Kamerahalter in Kombination mit beiden Elektromagnethaltern. (E) Schritt 2.3.1 bietet die Kombination der Abbildungen 1C,D. (F) In Schritt 2.4 wurden der zweite Reagenzglashalter und der zweite Laserhalter hinzugefügt. (G) Die optionale Lichtabschirmung und die optische Schiene wurden hinzugefügt. (H) Der Elektromagnet wird in seine Halterung eingesetzt. (I) Der Laser und das Reagenzglas wurden in ihre Halter eingesetzt. (J) Dies zeigt die gesamte abgeschlossene Test-IP ohne die Stromquelle für die Mikrocontroller-Platine. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 2: 3D-gedruckte Teile. In dieser Abbildung sind der Linsenhalter, der kreisförmige Plattformhalter und die Kragarmplattform enthalten. Das Design für den 3D-gedruckten Objektivhalter finden Sie in Supplemental File 1. Dieser Objektivhalter ist, wenn er gedruckt wird, für ein Objektiv mit einem Durchmesser von 30 mm vorgesehen. Die Ergänzungsdatei 2-3 enthält die Entwürfe für den Plattforminhaber und die Plattform. Der Plattformhalter hat vier Sätze, die die Plattform verwenden kann, aber damit das Rigg wie vorgesehen funktioniert, sollte die Plattform die in der Abbildung angegebenen Löcher verwenden. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 3: Beschriftete lasergeschnittene Stücke. Diese Abbildung kennzeichnet die Teile der Zusatzdatei 4, die die Datei für alle lasergeschnittenen Teile mit Ausnahme des optionalen Lichtschutzes enthält. Nach dem Drucken sollten 1 Sockel, 2 Seiten, 2 Laserhalter, 2 Reagenzglashalter, 2 Elektromagnethalter und 2 Kamerahalter (nur einer ist notwendig) vorhanden sein. Den optionalen Lichtschutz finden Sie in der Ergänzungsdatei 5. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 4: Spannungsregler und Elektromagnetschaltung . (A) Als Referenz beim Erstellen der Schaltung. Der Spannungsregler verfügt über 3 Pins, eine Einstellung, einen Eingang und einen Ausgang. (B) Diese Abbildung zeigt die in Schritt 3 beschriebene abgeschlossene Schaltung. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 5: Plattformvorbereitungen und Reagenzglasfallen zitieren. (A) Bevor Tests durchgeführt werden können, muss die Plattform vorbereitet werden. Das Partikelreservoir, in dem der Laser leuchtet, um Partikel aufzunehmen, wird unmittelbar vor dem Test auf der Plattform platziert. Schwarze Aluminiumfolie sollte vor den Partikeln auf die Plattform gelegt werden. Dadurch wird verhindert, dass der Laser durch die Plattform schmilzt. (B) Während der Prüfung erfolgt das tatsächliche Einfangen von Partikeln im Reagenzglas, wodurch eine gleichmäßige automatische Bewegung der Plattform für jeden Fallenversuch gewährleistet wird. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 6: Partikeltyptest (manuell) und (Kamera). (A) Es wurde ein Test mit 10 verschiedenen Partikeln durchgeführt, um das Partikel mit der besten Fangrate zu finden. (B) Ein zweiter Partikeltyptest wurde mit einem Kameradetektionssystem durchgeführt. Nur 4 der ursprünglich 10 Partikel wurden getestet. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 7: Ergebnisse des Laserleistungstests. Die Fangrate für verschiedene Laserleistungsstufen wurde während des Laserleistungstests gemessen. Die höheren Mächte produzierten höhere Fangraten. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

| Schwarzlauge (Pulver) | Black Liquor (Paste) | Wolfram (12 Mikrometer) | Wolfram (1-5 Mikrometer) | Aluminiumpulver | Drucker-Toner | Graphit | Diamant-Nanopartikel (95%) | Diamant-Nanopartikel (55-75%) | Nigrosin | ||

| 1 | 2 | 2 | 1 | 0 | 3 | 2 | 1 | 5 | 2 | ||

| 1 | 3 | 2 | 0 | 1 | 2 | 1 | 2 | 3 | 1 | ||

| 2 | 1 | 1 | 1 | 0 | 3 | 1 | 1 | 3 | 1 | ||

| 2 | 1 | 0 | 2 | 0 | 2 | 0 | 1 | 3 | 0 | ||

| 6 | 7 | 5 | 4 | 1 | 10 | 4 | 5 | 14 | 4 | ||

| 6.00% | 7.00% | 5.00% | 4.00% | 1.00% | 10.00% | 4.00% | 5.00% | 14.00% | 4.00% | ||

Tabelle 1: Ergebnisse des Partikeltyptests, der die beste Fangrate aufweisen würde. Die Gesamtstichprobengröße von 100 Versuchen wurde in 4 Sätzen von 25 für jedes Material durchgeführt.

| Schwarze Spirituosenpaste | Diamant-Nanopartikel 55-75% | Graphit | Wolfram (12 Mikrometer) |

| 2.10% | 11.70% | 10.60% | 6.40% |

Tabelle 2: Ergebnisse des Partikeltyptests, der mit einem Kameradetektionssystem durchgeführt wurde. Aus der SQLite-Datenbank gesammelte Daten. Die Daten wurden zunächst in 4 Sätzen von 1000 für eine Stichprobengröße von 4000 pro Material zusammengestellt. Einzelne Datensätze für jeden Satz wurden nicht aus SQLite kompiliert; Es wurden nur die Gesamtprozentsätze zusammengestellt.

Ergänzende Datei 1: File_1-lens holder.stl. Diese enthält die 3D-Druckdatei für den Objektivhalter (siehe Abbildung 2). Bitte klicken Sie hier, um diese Datei herunterzuladen.

Zusatzdatei 2: File_2-platform.stl. Diese enthält die 3D-Druckdatei für die Cantilever-Plattform (siehe Abbildung 2). Bitte klicken Sie hier, um diese Datei herunterzuladen.

Zusatzdatei 3: File_3-Platform Holder.stl. Diese enthält die 3D-Druckdatei für den Plattformhalter (siehe Abbildung 2). Bitte klicken Sie hier, um diese Datei herunterzuladen.

Zusatzdatei 4: File_4-rig pieces.odg. Diese enthält die Laserschneiddatei für die Rig-Teile (siehe Abbildung 1 und Abbildung 3). Bitte klicken Sie hier, um diese Datei herunterzuladen.

Ergänzende Datei 5: File_5-Light Shield.odg. Diese enthält die Laserschneiddatei für den optionalen Lichtschutz/Blocker. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Zusatzakte 6: File_6-Opt1.system.py. Diese enthält den gesamten Code für die Verwendung der Anweisung aus Schritt 4.1. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Zusatzdatei 7: File_7-opt2.read me.txt. Diese enthält die Readme-Datei mit einigen Details zu den Supplementary Files 8-11. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Zusatzdossier 8: File_8-Opt2.main.py. Dies enthält das Hauptskript für die Anweisungen in Schritt 4.2. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Zusatzdossier 9: File_9-Opt2.electromagnet.py. Dieses enthält das Skript für Schritt 4.2, das den Elektromagneten steuert. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Ergänzungsakte 10: File_10-Opt2.test_insert.py. Diese enthält das Skript für Schritt 4.2, das automatisch Daten in die Datenbank hochlädt. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Zusatzdossier 11: File_11-Opt2.camera_controller.py. Diese enthält das Skript, das während Schritt 4.2.2 auf die Kamera hochgeladen werden muss. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Diskussion

Das vorliegende Protokoll enthält mehrere wesentliche Schritte, die für den automatischen Betrieb des Fanggeräts von entscheidender Bedeutung sind. Zunächst muss der Elektromagnet über die angegebene Schaltung ordnungsgemäß an der Mikrocontrollerplatine befestigt werden. Ohne den Elektromagneten geht der gesamte Nutzen des Miniaturprüfstandes verloren. Der Elektromagnet steuert jeden Fangversuch, indem er das Partikelreservoir auf der Auslegerplattform in den Weg des Lasers anhebt. Jeder Fallenversuch ist ein weiterer Zyklus des Hebens und Senkens der Plattform.

Die Kamera wird nur in Schritt 4.2 verwendet, wie im Protokoll beschrieben, ist aber für diese Option von entscheidender Bedeutung. Schritt 4.2 erfordert, dass eine Kamera erkennt, ob ein Partikel eingeschlossen wurde, was die Datenerfassung von mehreren Bohrgeräten ermöglicht. Wenn die Kamera nicht richtig angeschlossen ist, kann das Rig kein Fallen versuchen.

Der dritte und kritischste Schritt, Schritt 5.2.1, ist das Ausrichten und Fokussieren des Lasers. Die Linse muss so platziert werden, dass der Brennpunkt über dem Elektromagneten auftritt. Die freitragende Plattform durchläuft den Brennpunkt über dem Elektromagneten, so dass Partikel eingeschlossen werden können. Angenommen, der Brennpunkt ist nicht über der Mitte des Elektromagneten zentriert. In diesem Fall wird es schwierig, sicherzustellen, dass die Kragarmplattform, die Partikel trägt, den Brennpunkt passiert, um Fallen zu erzeugen. Dies kann zu einem Mangel an Fallen führen. Es ist auch wichtig, dass die Plattform über dem Elektromagneten erhöht ist, damit der Laserpfad nicht ständig mit der Plattform in Kontakt kommt. Dies kann dazu führen, dass die Kamera falsch positive Ergebnisse meldet. Um die Position des Brennpunkts leichter einstellen zu können, wird empfohlen, beim Aufbau des Rigs eine optische Schiene zu verwenden. Auf diese Weise können Benutzer den Objektivhalter einfach nach hinten oder vorne schieben, um den Brennpunkt richtig zu positionieren. Der Laser und das Reagenzglas / Cantilever-Teil sind bereits ausgerichtet, wenn der Prüfstand entsprechend gebaut wurde. Die Verwendung der optischen Schiene hält das Objektiv mit den anderen Teilen ausgerichtet.

Zwei separate Optionen werden im Protokoll beschrieben, Schritt 4.1 und Schritt 4.2. Die erste Option, Schritt 4.1, ist die ursprüngliche einfache Möglichkeit, das Miniatur-Gewindebohrgerät zu betreiben. Diese Option stützt sich auf das menschliche Auge, um Partikel zu erkennen, anstelle eines Kamerasystems. Diese Option eignet sich am besten zum schnellen Sammeln kleinerer Datensätze oder in Situationen, in denen eine Live-Demonstration gewünscht wird. Die erste Option wurde während der ersten beiden Experimente verwendet, bevor die zweite Option erstellt wurde. Die zweite Option, Schritt 4.2, verwendet eine Kamera für die automatische Erkennung und das Überfangen, sodass Tausende von Tests ohne menschliche Aufsicht ausgeführt und in eine Datenbank eingegeben werden können. Die Genauigkeit der Kamera hängt von der genauen Testbedingung ab. Bestimmte, reflektierendere Materialien, wenn sie getestet wurden, schienen im Vergleich zu ähnlichen Tests, die mit menschlicher Erkennung durchgeführt wurden, eine weniger genaue Fangrate zu haben. Mehrere Parameter im Kameraskript können jedoch geändert werden, um die Genauigkeit der Kamera zu erhöhen. Die genaue Genauigkeit der Kamera ist etwas, das verbessert werden kann, aber es ist auch kein großes Problem, da die Miniatur-Rigs für erste Tests gedacht sind. Die zweite Option kann auch leicht modifiziert werden, um zwei Prüfstände von einer einzigen Mikrocontrollerplatine aus zu betreiben. Einzelheiten zu dieser Änderung sind in der Zusatzakte 7 enthalten.

Die aktuelle Arbeit entwickelt eine genauere und konsistentere Form der automatischen Fallenerkennung durch maschinelles Lernen. Dieses neue Machine-Learning-Erkennungssystem wird, wenn es fertig ist, Convolutional Neural Networks verwenden, um gefangene Partikel mit einer viel höheren Genauigkeit (über 95%) besser zu erkennen, was die Verwendung und die Auswirkungen, die solche Miniaturprüfstände auf die Zukunft der photophärischen Fallendisplayforschung haben können, weiter unterstützt.

In seiner jetzigen Grundform ist das Miniatur-Fanggerät in mancher Hinsicht begrenzt. Diese Miniatur-Rigs sind nicht in der Lage, tatsächliche OTDs zu erstellen, indem sie das Partikel scannen, nachdem eine Falle aufgetreten ist. Das Design schränkt auch die Möglichkeit ein, dass Scanner für die zukünftige Verwendung bei der Erstellung von OTDs hinzugefügt werden. Eine weitere Einschränkung des Designs ist die Notwendigkeit zusätzlicher Komponenten für einen bestimmten Test. Beispielsweise wurde ein variabler optischer Dämpfungsglied verwendet, um die Datensätze bei verschiedenen optischen Ausgangsleistungspegeln während des Laserleistungstests zu sammeln. Wenn ein Forscher die Laserwellenlänge in einem zukünftigen Test testen möchte, würde er zusätzlich zu dem in dieser Arbeit verwendeten Laser mehrere andere Laser mit vergleichbarer optischer Leistung mit unterschiedlichen Wellenlängen benötigen. Das Bohrgerät würde höchstwahrscheinlich zusätzliche Modifikationen erfordern, um jeden Laser zu halten, dieser Prozess würde die Geschwindigkeit begrenzen, mit der ein solcher Test durchgeführt werden könnte, aber es wäre immer noch möglich. Dieses Design wird auch durch die Notwendigkeit bestimmt, einen neuen Objektivhalter für jedes Objektiv in 3D zu drucken. Das Design und die Anwendung sind auch auf sphärische bikonvexe Linsen beschränkt, die sphärische Aberration erzeugen, um Regionen zu bilden, in denen Fallen auftreten können.

Zukünftige Anwendungen umfassen in Zukunft das kontinuierliche Testen und Optimieren von photophärischen Fangparametern. Wie oben kurz erwähnt, könnte das Miniatur-Fanggerät leicht in ein grundlegendes kostengünstiges OTD-System umgewandelt werden, indem Scanner für die y-Achsen- und x-Achsensteuerung hinzugefügt werden. Die elektromagnetgesteuerte Partikelabgabe, die in der Miniaturfanganlage verwendet wird, könnte auch in zukünftigen fortschrittlichen OTD-Systemen implementiert werden.

Das Miniatur-Fanggerät ist letztendlich einzigartig und unverwechselbar in diesem Forschungsbereich, da es kostengünstig und schnell hergestellt werden kann, was schnelle Massentests ermöglicht. Diese Prüfstände sollen schlanke Systeme sein, die für die anfängliche Prüfung und Optimierung photophoretischer Fangparameter entwickelt wurden. Ein einzelnes Rig kann mit einer Rate von ~ 250 Versuchen pro Stunde testen. Viele andere Arten von photophärischen Fangsystemen oder -anlagen wurden entwickelt, um bessere automatische Systeme zu haben oder mehr zu erreichen, indem das Partikel gescannt wird, um nach einer erfolgreichen Falle ein Bild zu erstellen1,8. Diese Miniatur-Fangsysteme sind nicht dazu gedacht, die Verwendung solcher Systeme zu ersetzen. Sie sollen Parameter und Bedingungen des photophoretischen Fallens schnell testen, um den Forschern ein besseres Verständnis dafür zu vermitteln, was ein gutes photophoretisches Fallen ausmacht. Das Miniatur-Fanggerät wird die photophoretische Fallenforschung demokratisieren und eine neue Welle edisonischer Experimente und Fortschritte in diesem Forschungsbereich ermöglichen.

Offenlegungen

Die Autoren haben nichts offenzulegen.

Danksagungen

Die Autoren danken der National Science Foundation für die finanzielle Unterstützung. NSF-Auszeichnung ID-1846477

Materialien

| Name | Company | Catalog Number | Comments |

| 1/4In Plywood | NA | Sized to fit in Laser-cutter (normally 1 x 1 ft) | |

| 3D FDM Printer | Raise 3D | Pro 2 | Any equivalent equipment would suffice |

| 3D Laser-cutter Printer | Glow Forge | Basic | Any equivalent equipment would suffice |

| 5V Power Supply | AC/DC Adaptor | ||

| Alumiunum Powder | bioWORLD | 10576 | APS 17-30 micron |

| Black Aluminum Foil Tape | LLTP BF255 (on Amazon) | other types of foil (black foil) can be used instead if desired | |

| Black Liquor | a recycled byproduct formed during the pulping of wood | ||

| Button Magnet | Mealos | 8 x 2 mm | |

| Class 3B Laser 405 nm (Tube Laser) | M-16A405-300-G | Any Optical Output Power and wavelength could be used for testing. For reproducing this work 405 nm and ~120 mW should be used | |

| Diamond Nanoparticles 55-75% | SkySpring Nanomaterials | 0512HZ | 55-75% purity, APS 4-15 nm |

| Diamond Nanoparticles 95% | SkySpring Nanomaterials | 0510HZ | 95% purity, APS 3-4 nm |

| Electromagnet | Wuxue Wn Fang Electric | WP-P25/20 | |

| Glass cutter | Dyna-cut | model 500-1 | any standard glass cutter or wet-cutter could be used |

| Graphite powder | AeroMarine Products | 325 Mesh, APS 44 microns | |

| Jumper Wires | Elegoo | Male to Female wires and Male to Male wires are needed | |

| Lens | Surplus Shed | L8435 | 32 mm Daimeter, 80 mm Focal Length. Any 32 mm lens will fit into current lens holder design |

| Nigrosin (Formalin-Nigrosin) | Innovating Science | IS5818 | 30 mL , actually found on Amazon |

| Open MV Camera | Open MV | M7 | Any equivalent Open MV camera should work |

| Open MV IDE | Open MV | optional free to download integrated development enviroment from OpenMV | |

| Optical Attenuator (Variable Neutral Density Filters) | THORLABS | NDC-100C-2 | |

| Optical Rail | THORLABS | RLA1200 | 12'' optical rail |

| Printer Toner (CISinks Universal Toner) | CISinks | TN420,TN450, TN540, TN660, TN720 Toner powder. Found on Amazon | |

| Raspberry Pi | Raspberry PI | Pi-4 Model B | Any Pi 3 or 4, model B or B+ should suffice (referenced in text as a microcontroller board) |

| Tungsten Powder 12 Micron | Alfa Aesar | 10401-22 | APS 12 micron |

| Tungsten Powder 1-5 Micron | Alfa Aesar | 10400-22 | APS 1-5 micron |

| USB to Micro USB cord | Any company/ model will suffice | ||

| Voltage Regulator | STMicroelectronics | LM317t |

Referenzen

- Smalley, D., et al. A photophoretic-trap volumetric display. Nature. 553 (7689), 486-490 (2018).

- Rohatschek, H. Direction, magnitude and causes of photophoretic forces. Journal of Aerosol Science. 16 (1), 29-42 (1985).

- Desyatnikov, A. S., Shvedov, V. G., Rode, A. V., Krolikowski, W., Kivshar, Y. S. Photophoretic manipulation of absorbing aerosol particles with vortex beams: theory versus experiment. Optics Express. 17 (10), 8201-8211 (2009).

- Ke, P. C., Gu, M. Characterization of trapping force in the presence of spherical aberration. Journal of Modern Optics. 45 (10), 2159-2168 (1998).

- Blundell, B. G. On the uncertain future of the volumetric 3D display paradigm. 3D Research. 8, 11 (2017).

- Smalley, D., Nygaard, E., Rogers, W., Gneiting, S. A., Qaderi, K. Progress on photophoretic trap displays. Frontiers in Optics / Laser Science. , (2018).

- Rogers, W., Laney, J., Peatross, J., Smalley, D. Improving photophoretic trap volumetric displays. Applied Optics. 58 (34), 363-369 (2019).

- Peatross, J., Smalley, D., Rogers, W., Nygaard, E., Laughlin, E., Qaderi, K., Howe, L. Volumetric display by movement of particles trapped in a laser via photophoresis. SPIE Proceedings. 10723, 02 (2018).

- Smalley, D., Poon, T., Gao, H., Kvavle, J., Qaderi, K. Volumetric Displays: Turning 3-D inside-out. Optics and Photonics News. 29 (6), 26-33 (2018).

- Shvedov, V. G., Hnatovsky, C., Rode, A. V., Krolikowski, W. Robust trapping and manipulation of airborne particles with a bottle beam. Optics Express. 19 (18), 17350-17356 (2011).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenWeitere Artikel entdecken

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten