Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Robotikbasiertes experimentelles Verfahren für die Entwicklung kolorimetrischer Gassensorik

In diesem Artikel

Zusammenfassung

Hier stellen wir ein Protokoll zur Entwicklung kolorimetrischer Gassensoren unter Verwendung eines roboterbasierten Design-Build-Test-Learn (DBTL)-Ansatzes vor. Dieses Protokoll integriert Hochdurchsatzautomatisierung, maschinelles Lernen und Mehrzieloptimierung, um Sensorformulierungen für die Erkennung von Gasen wie CO2 effizient zu entdecken und zu optimieren und so eine schnelle, kostengünstige und präzise Sensorentwicklung zu ermöglichen.

Zusammenfassung

In diesem Beitrag wird ein roboterbasiertes Versuchsprogramm vorgestellt, das darauf abzielt, einen effizienten und schnellen kolorimetrischen Gassensor zu entwickeln. Das Programm verwendet einen automatisierten Design-Build-Test-Learning (DBTL)-Ansatz, der den Suchprozess iterativ optimiert und gleichzeitig mehrere Rezepte für unterschiedliche Konzentrationsintervalle des Gases optimiert. In jeder Iteration generiert der Algorithmus eine Reihe von Rezeptvorschlägen auf der Grundlage verschiedener Erfassungsfunktionen, und mit zunehmender Anzahl der Iterationen verbessern sich die Werte der gewichteten Zielfunktion für jedes Konzentrationsintervall erheblich.

Die DBTL-Methode beginnt mit der Parameterinitialisierung und dem Einrichten der Hardware- und Softwareumgebung. Baseline-Tests legen Leistungsstandards fest. Anschließend entwirft die DBTL-Methode die folgende Optimierungsrunde basierend auf dem Anteil der Rezepte in jeder Runde und testet die Leistung iterativ. Bei der Leistungsbewertung werden Ausgangsdaten verglichen, um die Wirksamkeit der DBTL-Methode zu bewerten. Wenn die Leistungsverbesserung nicht den Erwartungen entspricht, wird die Methode iterativ ausgeführt. Sind die Ziele erreicht, ist das Experiment abgeschlossen. Der gesamte Prozess maximiert die Systemleistung durch den iterativen DBTL-Optimierungsprozess.

Im Vergleich zum traditionellen manuellen Entwicklungsprozess verwendet die DBTL-Methode, die von diesem experimentellen Prozess übernommen wird, eine Mehrzieloptimierung und verschiedene Algorithmen des maschinellen Lernens. Nach der Definition der oberen und unteren Grenzen des Komponentenvolumens optimiert die DBTL-Methode dynamisch iterative Experimente, um das optimale Verhältnis mit der besten Leistung zu erhalten. Diese Methode verbessert die Effizienz erheblich, senkt die Kosten und arbeitet effizienter innerhalb des variablen Raums mit mehreren Formulierungen, wenn es darum geht, die optimale Rezeptur zu finden.

Einleitung

Die praktischen Anwendungen von Gassensoren sind sehr umfangreich und wurden in verschiedenen Bereichen wie der Umweltüberwachung, der Luft- und Raumfahrt und der Abgasbehandlung eingesetzt 1,2,3. Das Funktionsprinzip von Gassensoren beruht in der Regel auf mehreren Mechanismen, wie z. B. Elektrochemie, Gaschromatographie und Optik. Unter vielen Nachweismechanismen hat sich einer, der auf Farbveränderungen basiert, zu einem Säure-Base-Mechanismus entwickelt, der sich besonders hervorhebt. Aufgrund seiner geringen Kosten und einfachen Anwendung wird es häufig bei der Entwicklung vieler tragbarer und Einweg-Gassensoren verwendet, wie z. B. CO2 -Sensoren 1,4,5. Diese Art von Sensor nutzt die Farbänderung bestimmter Chemikalien, um Gaskonzentrationen zu erkennen. Wenn sich die Gaskonzentration ändert, führt dies dazu, dass das Sensormaterial chemische Reaktionen erfährt, wie z. B. ionische Komplexierung oder Farbänderungen des Indikators, was zu einer Farbänderung des gasempfindlichen Farbstoffs6 führt. Durch das Erkennen und Analysieren der Farbveränderungen kann die Gaskonzentration indirekt gemessen werden. Trotz der Vorteile der niedrigen Kosten und der Portabilität weist dieser Sensortyp immer noch einige Mängel auf, wie z. B. einen langen Entwicklungszyklus und einen geringen Wirkungsgrad 7,8,9. Gleichzeitig haben herkömmliche Methoden des Sensordesigns Schwierigkeiten, mehrere Sensoreigenschaften gleichzeitig zu erfüllen, wie z. B. das Erreichen der erforderlichen Reaktionszeit, Reversibilität und Nachweisgrenze. Unter dem traditionellen Forschungs- und Entwicklungsparadigma behindern diese Schwierigkeiten die Produktion und breite Anwendung von kolorimetrischen Gassensoren erheblich.

Als Reaktion auf die oben genannten Herausforderungen in der On-Demand-Forschung und -Entwicklung kann die kolorimetrische Sensortechnologie, die durch dieses experimentelle Verfahren entwickelt wurde, einige der Mängel der traditionellen Gassensorik beheben. Durch die Anwendung eines iterativen Design-Build-Test-Learning-Ansatzes (DBTL) 10,11 kann die Effizienz der Sensorentwicklung erheblich verbessert werden, wodurch die Forschungs- und Entwicklungszeit reduziert und die Anforderungen der Forschung und Entwicklung effektiv erfülltwerden 1,12. In einem typischen DBTL-Entwicklungssetup wird die Entwicklung neuer Materialien als iterative Feedbackschleife betrachtet. Die Schleife besteht aus vier Schlüsselschritten: 1. Entwurf der Optimierungsparameter, Ziele und Stichprobe des Parameterraums für ein Versuchsexperiment; 2. Erstellen Sie die Stichproben der ausgewählten Parameter; 3. Testen Sie den Zielwert für die gebauten Stichproben; 4. Analyse des Soll-Feedbacks durch maschinelles Lernen, um die Auswahl der nächsten Chargenparameter zu unterstützen. In diesem iterativen Prozess sind die Hochdurchsatz-Experimentplattform, die ein schnelles Erstellen und Testen von Proben ermöglicht, und die Algorithmen des maschinellen Lernens die Schlüsselkomponenten. Die automatisierte Hochdurchsatz-Testplattform kann bis zu 384 Sensoreinheiten gleichzeitig testen und eine große Menge an hochwertigen Antwortdaten sammeln. Durch die Verwendung von maschinellen Lernalgorithmen 13,14,15,16,17, wie z. B. der Bayes'schen Mehrzieloptimierung, können mehrere Sensormetriken der Sensoreinheiten (z. B. Empfindlichkeit, Reaktionszeit und Reversibilität) gleichzeitig und automatisch optimiert werden, wodurch die Gesamtleistung verschiedener Sensoreigenschaften verbessert wird. Die vom Optimierungsalgorithmus generierten Rezepte der Sensoreinheit können eine quantitative CO2 -Konzentrationserkennung ohne individuelle Kalibrierung erreichen, und die RMSE-Metrik (Root Mean Square Error) kann auch die erforderlichen Indikatoren erfüllen.

Unser Programm ist ein experimentelles Verfahren, das auf der Grundlage der kolorimetrischen Gassensorik entwickelt wurde (siehe Abbildung 1 für das Flussdiagramm). Mit der Entwicklung von selbstfahrenden Laboren hat der automatisierte DBTL-Ansatz aufgrund seiner hohen Effizienz, Geschwindigkeit und Wiederholbarkeit hervorragende Aussichten gezeigt 5,12. Der traditionelle manuelle Entwicklungsprozess beinhaltet die Anpassung einer Variablen nach der anderenDer traditionelle manuelle Entwicklungsprozess umfasst die Anpassung einer Variablen nach der anderen, gefolgt von der Änderung einer weiteren Variablen, um den Zielparameter zu optimieren und das gewünschte Ergebnis zu erzielen. Zu den Hauptnachteilen dieses Prozesses gehören die geringe Effizienz manueller Experimente, die Anfälligkeit für menschliche Fehler, die Schwierigkeit bei der Verwaltung mehrdimensionaler Variablen in komplexen hochdimensionalen Szenarien und die Tendenz, in lokalen Optima stecken zu bleiben. Im Vergleich zum manuellen Entwicklungsprozess verwendet die DBTL-Methode, die in diesem experimentellen Programm angewendet wird, Robotik in Kombination mit fortschrittlichen aktiven Lernalgorithmen wie der mehrkriteriellen Bayes'schen Optimierung. Die Bayes'sche Optimierung ist ein probabilistischer Ansatz zur Optimierung teuer zu evaluierender Zielfunktionen15,18. Es erstellt ein Surrogatmodell, oft ein Gaußscher Prozess, um die Zielfunktion zu approximieren, und verwendet eine Erfassungsfunktion, um den nächsten zu erfassenden Punkt zu bestimmen. Die Akquisitionsfunktion gleicht Exploration (Suche in weniger beprobten Regionen) und Ausbeutung (Raffination bekannter Hochleistungsregionen) aus, um effizient das globale Maximum oder Minimum zu finden. Diese Methode ist besonders nützlich in hochdimensionalen, nicht-konvexen Suchräumen, in denen traditionelle Optimierungstechniken Schwierigkeiten haben. Nach der groben Definition der oberen und unteren Grenzen des Komponenteninhalts werden die Experimente dynamisch optimiert, um iterativ das optimale Verhältnis mit der besten Leistung zu erhalten. Dieses Verfahren verbessert die Effizienz erheblich, senkt die Kosten und arbeitet effizienter innerhalb des multivariablen Raums für die Entwicklung der optimalen Rezeptur 5,12.

Das übergeordnete Ziel dieses Artikels ist es, ein experimentelles Verfahren auf der Grundlage der automatisierten DBTL-Methode durch verschiedene Computertechnologien wie maschinelles Lernen, Bayes'sche Multi-Objekt-Optimierung und experimentelle Testplattformen, einschließlich der automatisierten Liquid-Handling-Plattform und der Hochdurchsatz-Gastestplattform, zu etablieren. Dies wird das Design und die Erforschung von kolorimetrischen Gassensoren ermöglichen. Die kundenspezifische Liquid-Handling-Roboterplattform "Opentrons OT-2" wird verwendet, um Experimente gemäß den Programmeinstellungen durchzuführen und Schritte wie Rezeptsynthese, Mischen und Tauchen automatisch durchzuführen. Die selbstgebaute Hochdurchsatz-Gasprüfplattform wird für die Gasprüfung und kolorimetrische Sensorauslesung im Hochdurchsatz verwendet, um die Konzentrationen der Zielgase präzise zu steuern und die Farbänderungen der Sensoreinheiten in Echtzeit aufzuzeichnen. Im Vergleich zu anderen experimentellen Systemen, die auf DBTL basieren, hat dieses System relativ niedrige Hardwarekosten. Gleichzeitig haben wir uns teilweise mit den Aspekten der Aufgabe befasst, die menschliches Versagen durch einen halbautomatischen Ansatz beinhalten. Bereitstellung des maximalen Grenznutzens bei gleichzeitiger Beibehaltung der Vorteile des DBTL-Designs.

Protokoll

1. Vorversuch (Machbarkeitstest)

HINWEIS: Basierend auf Zhangs Arbeit8 können die relevanten Variablen chemischer kolorimetrischer Sensoren für das Zielgas, wie z. B. Kohlendioxid, ausgewählt werden. Bevor die On-Demand-Optimierung der kolorimetrischen Sensorformulierungen durchgeführt wird, kann ein Vorexperiment mit den folgenden Verfahren durchgeführt werden, um den variablen Raum zu bestimmen.

- Bestimmen Sie den Konzentrationsbereich des Zielgases und legen Sie eine Gastestkonfiguration fest.

HINWEIS: Die Konzentration des Zielgases in der Gastestkonfiguration steigt linear oder exponentiell an. - Vor und nach dem Strömen jeder Konzentration des Zielgases ist das Prüfsystem mit Stickstoff zu spülen. Halten Sie das Verhältnis der Fließzeit von Stickstoff zum Zielgas bei 1:1.

HINWEIS: Wenn die Konzentration des Zielgases <1 ppm beträgt, beträgt die Fließzeit ~10 min; Wenn die Zielgaskonzentration ≥1 ppm beträgt, beträgt die Fließzeit ~5 min. - Bereiten Sie die Ausgangslösungen von Variablen mit lösungsgeeigneten Konzentrationen auf der Grundlage von Faktoren wie Sättigung und Viskosität vor.

HINWEIS: Es ist generell ratsam, die höchstmögliche Konzentration der Ausgangslösungen beizubehalten. - Das Gesamtvolumen der Lösung der kolorimetrischen Sensorformulierung auf 400 μl einstellen; Legen Sie dann den Volumenbereich für jede Quelllösung der Variablen entsprechend der Literatur fest.

HINWEIS: Die Volumenbereiche für die Ausgangslösungen von Farbstoffen liegen im Allgemeinen zwischen 0 μl und 200 μl, während die Volumenbereiche für andere Ausgangslösungen im Allgemeinen zwischen 0 μl und 100 μl liegen. Das Probenahmeintervall der Ausgangslösung beträgt ~25 μl. - Generieren Sie eine Charge von 96 Formulierungen durch Zufallsprobenfunktionen, um die Machbarkeit des Nachweises des Zielgases mit chemischer Kolorimetrie zu überprüfen.

- Laden Sie die kolorimetrische Sensorformulierungsdatei, die Quelllösung, die Spitzen, die 96-Well-Platte und die PTFE-Membran in den Liquid Handler und generieren Sie nacheinander unabhängige Identitätsinformationsnummern (Abbildung 2).

- Stellen Sie den Liquid Handler auf den Simulationsmodus ein, um den Betrieb der Synthese kolorimetrischer Sensorformulierungen nachzuahmen, wie z. B. Aspirieren, Dosieren, Schütteln und Tropfen von Flüssigkeiten (Abbildung 3).

- Wenn im Simulationszustand keine Fehler auftreten, stellen Sie den Liquid Handler auf das Experiment ein und beginnen Sie mit der Automatisierung der Synthese kolorimetrischer Sensoren.

HINWEIS: Der Code zur Automatisierung des Prozesses wurde auf der Grundlage des Open-Source-Softwarepakets "Opentrons" entwickelt. Die Synthese der kolorimetrischen Sensoren wird voraussichtlich 3-6 Stunden dauern. - Stellen Sie die kolorimetrischen Sensoren bei 40 °C in den Ofen und heizen Sie sie 50 Min. lang.

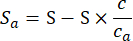

- Legen Sie die getrockneten kolorimetrischen Sensoren in die Gaskammer und überprüfen Sie die Gleichmäßigkeit der Beleuchtung in der Prüfumgebung und die Luftdichtheit der Prüfkammer. Sobald bestätigt wurde, dass es keine Probleme gibt, verwenden Sie die Massendurchflussregler (MFC), um die Durchflussraten des Analytgases (mit der Konzentration ca) und des Stickstoffs (Konzentration cn) automatisch zu steuern und die Gastestkonfiguration auszuführen. Angenommen, der Gesamtgasdurchfluss beträgt S in Volumen/min und die Zielanalytkonzentration c. Die Durchflussraten für das Analytgas MFC und den Stickstoff MFC in Volumen/min betragen

(1)

(1)

(2)

(2) - Während des fließenden Prozesses positionieren Sie eine Kamera über der Gaskammer, um alle 5 s ein Foto aufzunehmen und die Farbveränderungen der kolorimetrischen Sensoren aufzuzeichnen (Abbildung 4).

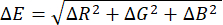

HINWEIS: Es wird erwartet, dass der Fließtest in ca. 2 Stunden abgeschlossen ist. - Beachten Sie, dass der Computer die aufgenommenen Bilder in chronologischer Reihenfolge lädt, die RGB-Farbwerte von jedem farbmetrischen Sensor in jedem Bild extrahiert und dann die Unterschiede relativ zur Ausgangsfarbe berechnet, die vor der Exposition gegenüber dem Zielgas gemessen wurde, wodurch eine Farbvariationszahl der farbmetrischen Sensoren über die Fließzeit aufgetragen wird. Die Formel zur Berechnung der Farbdifferenz ΔE wird als Gl (1) dargestellt:

(3)

(3) - Beobachten Sie, ob es kolorimetrische Sensoren gibt, die signifikante Farbveränderungen im Zielgas aufweisen und ob die Farbänderungswerte in Verbindung mit einer Erhöhung der Zielgaskonzentration zunehmen. Wenn ja, wird die Machbarkeit des Einsatzes chemischer kolorimetrischer Sensoren zur Detektion des Zielgases überprüft.

- Passen Sie auf der Grundlage der vorexperimentellen Ergebnisse die oberen und unteren Grenzen der Quelllösungen der Variablen an und entfernen Sie Quelllösungen, die einen unwesentlichen Effekt haben.

2. Nutzen Sie eine robotische experimentelle Plattform, um den iterativen Optimierungsprozess Design-Build-Test-Learn (DBTL) durchzuführen

- Design: Richten Sie Mehrzielfunktionen ein und generieren Sie kolorimetrische Sensorformulierungen.

- Richten Sie eine Mehrzielfunktion ein, um die gewichtete Bewertungspunktzahl für mehrere Gütezahlen der kolorimetrischen Sensoren zu berechnen (Abbildung 5).

HINWEIS: Die Einzelheiten der gewichteten Bewertungsnote finden Sie in der Referenz1. - Wenn sich die DBTL-Optimierung in der ersten Runde befindet, generieren Sie nach dem Zufallsprinzip 96 anfängliche kolorimetrische Sensorformulierungen und erstellen Sie eine Kampagnen-ID für diese Optimierungsaufgabe.

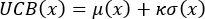

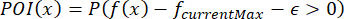

- Wenn sich der DBTL in der zweiten oder späteren Runde befindet, entwerfen Sie die nächste Charge von 96 kolorimetrischen Sensorformulierungen mit verschiedenen Erfassungsfunktionen (z. B. obere Konfidenzgrenze, Wahrscheinlichkeit der Verbesserung und erwartete Verbesserung). Passen Sie außerdem die Hyperparameter der Erfassungsfunktion in jeder Runde an. Im Allgemeinen ist κ der Hyperparameter für UCB mit einem Wert von nicht mehr als 5 und

dient als Hyperparameter für EI und POI, der mit zunehmender Optimierungsiteration allmählich auf nahe 0 abnimmt. Die folgenden drei Gleichungen (4), (5) und (6) veranschaulichen jeweils die Erfassungsfunktionen für UCB, EI und POI:

dient als Hyperparameter für EI und POI, der mit zunehmender Optimierungsiteration allmählich auf nahe 0 abnimmt. Die folgenden drei Gleichungen (4), (5) und (6) veranschaulichen jeweils die Erfassungsfunktionen für UCB, EI und POI:

(4)

(4)

(5)

(5)

(6)

(6)

Dabei ist μ(x) der Mittelwert; σ(x) ist die Varianz; κ sind Parameter, die Exploration und Ausbeutung ausbalancieren, gesteuert durch die Iterationsrunde und die Zerfallsrate; f(x) ist die gewichtete Bewertungspunktzahl; fcurrentMax ist die aktuell höchste gewichtete Auswertungsnote.

die Exploration und Ausbeutung ausbalancieren, gesteuert durch die Iterationsrunde und die Zerfallsrate; f(x) ist die gewichtete Bewertungspunktzahl; fcurrentMax ist die aktuell höchste gewichtete Auswertungsnote. - Beobachten Sie nach der Generierung kolorimetrischer Sensorformulierungen in jeder Nicht-Anfangsrunde, ob diese kolorimetrischen Sensorformulierungen hohe Erwartungen oder hohe Unsicherheiten aufweisen. Ist dies nicht der Fall, wiederholen Sie den Vorgang in Schritt 2.1.3. Wenn dies der Fall ist, führen Sie den Buildschritt aus.

- Richten Sie eine Mehrzielfunktion ein, um die gewichtete Bewertungspunktzahl für mehrere Gütezahlen der kolorimetrischen Sensoren zu berechnen (Abbildung 5).

- Build: Automatische Synthese kolorimetrischer Sensoren. Weitere Informationen finden Sie in den Schritten 1.7-1.10.

- Test: Lassen Sie die automatisierte Prüfung von kolorimetrischen Sensoren weitergehen. Weitere Informationen finden Sie in den Schritten 1.11-1.13.

- Lernen: Anpassen des Surrogatmodells

- Verwenden Sie die kolorimetrischen Sensorformulierungsvariablen und ihre gewichteten Auswertungsergebnisse als Eingabe bzw. Ausgabe des Surrogatmodells.

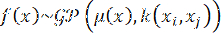

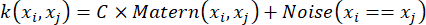

- Verwenden Sie eine Gaußsche Prozessregression mit der Mittelwertfunktion für k(xi, xj) und der Kovarianzfunktion (Kern) k(xi, xj), um das Surrogatmodell anzupassen.

HINWEIS: Abbildung 6 zeigt das Ersatzmodell für ein- und zweidimensionale Variablen. In dem entwickelten Gaußschen Prozessanpassungsalgorithmus wird ein anisotroper Matérn-Kern in Kombination mit einem Kern mit weißem Rauschen (siehe die folgenden beiden Gleichungen, Gl (7) und Gl (8)) gewählt, um die Allgemeingültigkeit der Kernelfunktion zu gewährleisten.

(7)

(7)

(8)

(8)

- Kriterien für den Beendigung der Optimierung: Beachten Sie, dass die DBTL-Optimierung beendet wird, wenn die Anzahl der Iterationen einen voreingestellten Wert erreicht oder wenn sich die gewichteten Bewertungen der generierten kolorimetrischen Sensoren nicht signifikant verbessern.

3. Aufbau und Charakterisierung des optimalen kolorimetrischen Sensorarrays

- Führen Sie für die sechs Konzentrationsintervalle des Zielgases n DBTL-Optimierungskampagnen durch, um sechs global optimale oder quasi-optimale kolorimetrische Sensorformulierungen zu entdecken. Innerhalb jedes Konzentrationsintervalls weist die optimierte kolorimetrische Sensorformulierung die höchste gewichtete Bewertungsnote in der Zielgasprüfung auf.

- Verwenden Sie den Liquid Handler, um ungefähr die kolorimetrischen Sensorarrays zu konstruieren, die aus den sechs optimierten kolorimetrischen Sensorformulierungen bestehen. In den Schritten 1.7-1.10 wird der spezifische Vorgang mit dem Liquid Handler detailliert beschrieben.

- Prüfung der Haltbarkeit:

- Konstruiere 14 kolorimetrische Sensorarrays und teile sie in zwei Gruppen auf. Eine Gruppe ist im geöffneten Zustand bei 25 °C und die andere im Vakuum zu lagern.

- Halten Sie konsistente Testbedingungen aufrecht und führen Sie tägliche Reaktionstests über einen Zeitraum von 7 Tagen durch, um die Auswirkungen der beiden Lagerbedingungen auf die Leistung des kolorimetrischen Sensorarrays zu bewerten und so die Haltbarkeit unter beiden Speicherstrategien abzuleiten.

4. Kalibrierung des kolorimetrischen Sensorarrays

- Informationen zum Aufbau eines kolorimetrischen Sensorarrays finden Sie in den Schritten 3.1 bis 3.2.

- Daten-Probenahme:

- Für jeden Konzentrationsbereich des Zielgases sind 5-10 Konzentrationswerte in gleichen Abständen auszuwählen, mit insgesamt nicht weniger als 20 verschiedenen Konzentrationen.

- Setzen Sie das kolorimetrische Sensorarray entsprechend dem Konzentrationswert in aufsteigender oder absteigender Reihenfolge dem Zielgas aus und notieren Sie die Ansprechwerte des kolorimetrischen Sensorarrays.

HINWEIS: Für jede CO2 -Konzentration waren fünf bis 10 CO2 /N2 -Zyklen erforderlich.

- Aufzeichnung von Sensordaten: Nachdem Sie das Zielgas 5 oder 10 Minuten lang in verschiedenen Konzentrationen ausgesetzt haben, extrahieren Sie die R-, G- und B-Kanalwerte von n kolorimetrischen Sensoren aus dem kolorimetrischen Sensorarray als Merkmale, die in das Kalibrierungsmodell eingegeben werden. Der Merkmalsvektor enthält 3 × n Dimensionen.

- Aufteilung des Datensatzes: Teilen Sie die Antwortdaten bei unterschiedlichen Konzentrationen basierend auf der Anzahl der Konzentrationen in den Trainingssatz, den Validierungssatz und den Testsatz in einem Verhältnis von 7:1,5:1,5 auf.

- Modelltraining: Verwenden Sie zunächst die Python-Pakete, z. B. scikit-learn und torch, um vier Machine Learning-Regressionsmodelle für die Kalibrierung zu erstellen: Ridge, Random Forest, Xgboost und Deep Neural Network. Legen Sie dann den mittleren quadratischen Fehler als Verlustfunktion fest. Laden Sie abschließend das Dataset und beginnen Sie mit dem Training des Kalibrierungsmodells.

- Modellauswahl: Validieren Sie die Leistung der vier Machine Learning-Regressionsmodelle mithilfe des Validierungssatzes, und wählen Sie das Modell mit dem kleinsten mittleren quadratischen Fehler als endgültiges Kalibrierungsmodell aus.

- Modellprüfung: Verwenden Sie das Testgerät, um einen Leistungstest am endgültigen Kalibrierungsmodell durchzuführen und dabei die Leistung des kolorimetrischen Sensorarrays und des Kalibriermodells für die quantitative Analyse des Zielgases zu bewerten.

Ergebnisse

Ein typisches Beispiel für diesen Versuchsaufbau ist das "Wide-Range High-Sensitivity Colorimetric CO2 Sensor Array"12. Zunächst erstellt das Experiment ein Diagramm, das auf der zeitlichen Änderung von ΔE bei einer festen CO2 -Konzentration nach Bayes'scher Mehrzieloptimierung basiert (Abbildung 7A). Aufgrund der schlechten Reaktionszeit, des ΔE und der Reversibilität sollten unnötige 1 (langsame Reaktion...

Diskussion

In diesem Artikel wird ein experimentelles Design vorgeschlagen, mit dem kolorimetrische Gassensoren schneller und genauer entwickelt werden können. Mit diesem experimentellen Verfahren können kolorimetrische Sensoren für verschiedene Gase wie Feuchtigkeit, CO2 und Ammoniak 1,4,5 entwickelt werden. Durch die Methode dieser Plattform kann sie die Bedürfnisse von Benutzern mit versc...

Offenlegungen

Die Autoren haben keine Interessenkonflikte anzugeben.

Danksagungen

Diese Arbeit wird von der Natural Science Foundation der Provinz Zhejiang (LQ24F040006) und dem Startup-Fonds der Shenzhen University of Advanced Technology unterstützt.

Materialien

| Name | Company | Catalog Number | Comments |

| 96-Well Deep Well Plate | NEST | NEST 2 mL 96-Well Deep Well Plate, V Bottom | |

| 96-Well PCR Plate | NEST | NEST 0.1 mL 96-Well PCR Plate | |

| cresol red | sigma aldrich | 1.05225 | Dyes for colorimetric reagents |

| Ethyl cellulose | sigma aldrich | 200689 | Dyes for colorimetric reagents |

| Ethyl cellulose | Aladdin | E110670-100g | Additive |

| Industrial Camera | HKVision | MV-CS060-10UM/C-PRO | used for recording color changes |

| Liquid handler | Opentrons | OT2 | liquid handler |

| Mass Flow Controller | ASERT | AST10-DLCMX-500C-042-A2B2-48VY | used in controlling analytes gas mixtures |

| m-cresol purple | sigma aldrich | 1.05228 | Dyes for colorimetric reagents |

| Opentrons OT-2 Tips | Opentrons | OT-2 Tips, 300µL | |

| Opentrons OT-2 Tips | Opentrons | OT-2 Tips, 20µL | |

| phenol red | sigma aldrich | 1.07241 | Dyes for colorimetric reagents |

| polyethylene glycol | sigma aldrich | P1458 | Dyes for colorimetric reagents |

| PTFE film | Interstate Specialty Products | PM15M | PTFE mambrane |

| Tetrabutylammonium hydroxide | sigma aldrich | 86854 | Base for colorimetric reagents |

| thymol blue | sigma aldrich | 1.08176 | Dyes for colorimetric reagents |

Referenzen

- Chen, Y. et al. Robot-accelerated development of a colorimetric CO2 sensing array with wide ranges and high sensitivity via multi-target Bayesian optimizations. Sensors and Actuators B: Chemical. 390, 133942 (2023).

- Cho, S. H., Suh, J. M., Eom, T. H., Kim, T., Jang, H. W. Colorimetric sensors for toxic and hazardous gas detection: A review. Electron Mater Lett. 17 (1), 1-17 (2021).

- Li, Z., Askim, J. R., Suslick, K. S. The optoelectronic nose: Colorimetric and fluorometric sensor arrays. Chem Rev. 119 (1), 231-292 (2019).

- Ai, Z. et al. On-demand optimization of colorimetric gas sensors using a knowledge-aware algorithm-driven robotic experimental platform. ACS Sens. 9 (2), 745-752 (2024).

- Ai, Z. et al. Customizable colorimetric sensor array via a high-throughput robot for mitigation of humidity interference in gas sensing. ACS Sens. 9 (8), 4143-4153 (2024).

- Evyapan, M., Dunbar, A. D. F. Improving the selectivity of a free base tetraphenylporphyrin based gas sensor for NO2 and carboxylic acid vapors. Sensors and Actuators, B: Chemical. 206, 74-83 (2015).

- Liu, B., Zhuang, J., Wei, G. Recent advances in the design of colorimetric sensors for environmental monitoring. Environ Sci: Nano. 7 (8), 2195-2213 (2020).

- Zhang, Y., Lim, L.-T. Colorimetric array indicator for NH3 and CO2 detection. Sensors and Actuators B: Chemical. 255, 3216-3226 (2018).

- Xu, W. et al. Non-destructive determination of beef freshness based on colorimetric sensor array and multivariate analysis. Sensors and Actuators B: Chemical. 369, 132282 (2022).

- Abolhasani, M., Kumacheva, E. The rise of self-driving labs in chemical and materials sciences. Nat Synth. 2 (6), 483-492 (2023).

- Hickman, R. J., Bannigan, P., Bao, Z., Aspuru-Guzik, A., Allen, C. Self-driving laboratories: A paradigm shift in nanomedicine development. Matter. 6 (4), 1071-1081 (2023).

- Chen, Y. et al. Robot-assisted optimized array design for accurate multi-component gas quantification. Chem Eng J. 496, 154225 (2024).

- Antonova, R., Rai, A., Li, T., Kragic, D. Bayesian optimization in variational latent spaces with dynamic compression. (2019).

- Balandat, M. et al. BoTorch: A framework for efficient Monte-Carlo Bayesian optimization. http://arxiv.org/abs/1910.06403 (2020).

- Frazier, P. I. A tutorial on Bayesian optimization. (2018).

- Zhang, L. et al. Navigating the complexity of hybrid materials without structural dependency: PerovGNN as a map. Acta Materialia. 281, 120437 (2024).

- Wang, H. et al. Uplift modeling based on Graph Neural Network combined with causal knowledge. Proceedings - 2024 IEEE Conference on Artificial Intelligence, CAI 2024. 1487-1492 (2024).

- Häse, F., Roch, L. M., Kreisbeck, C., Aspuru-Guzik, A. Phoenics: A Bayesian optimizer for chemistry. ACS Cent Sci. 4 (9), 1134-1145 (2018).

- Wadekar, D. et al. Augmenting astrophysical scaling relations with machine learning: Application to reducing the Sunyaev-Zeldovich flux-mass scatter. Proc Natl Acad Sci U S A. 120 (12), e2202074120 (2023).

- Han, N., Tian, Y., Wu, X., Chen, Y. Improving humidity selectivity in formaldehyde gas sensing by a two-sensor array made of Ga-doped ZnO. Sensors and Actuators, B: Chemical. 138 (1), 228-235 (2009).

- Bae, G. et al. Impact of a diverse combination of metal oxide gas sensors on machine learning-based gas recognition in mixed gases. ACS Omega. 6 (36), 23155-23162 (2021).

- Mahboubifar, M., Hemmateenejad, B., Jassbi, A. R. Evaluation of adulteration in distillate samples of Rosa damascena Mill using colorimetric sensor arrays, chemometric tools and dispersive liquid-liquid microextraction-GC-MS. Phytochem Anal. 32 (6), 1027-1038 (2021).

- Cao, Y., Yu, H., Abbott, N. L., Zavala, V. M. Machine learning algorithms for liquid crystal-based sensors. ACS Sens. 3 (11), 2237-2245 (2018).

- Mahata, B., Acharyya, S., Banerji, P., Guha, P. K. Assessment of fish adulteration using SnO2 nanopetal-based gas sensor and machine learning. Food Chem. 438, 138039 (2024).

- Zhang, N. et al. Switchable operating modes enable low power consumption and improved gas sensing efficiency in MoS2/BP heterojunction. Sensors and Actuators B: Chemical. 396, 134620 (2023).

- Amarbayasgalan, T., Pham, V. H., Theera-Umpon, N., Piao, Y., Ryu, K. H. An efficient prediction method for coronary heart disease risk based on two deep neural networks trained on well-ordered training datasets. IEEE Access. 9, 135210-135223 (2021).

- Xu, Q., Jiang, J. Recent development in machine learning of polymer membranes for liquid separation. Mol Syst Des Eng. 7 (8), 856-872 (2022).

- Kimani, S. W. et al. Discovery of a novel DCAF1 ligand using a drug-target interaction prediction model: Generalizing machine learning to new drug targets. J Chem Inf Model. 63 (13), 4070-4078 (2023).

- Xiao, J., Hobson, J., Ghosh, A., Haranczyk, M., Wang, D. Y. Flame retardant properties of metal hydroxide-based polymer composites: A machine learning approach. Composites Communications. 40, 101593 (2023).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenWeitere Artikel entdecken

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten