Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Method Article

Роботизированная экспериментальная методика разработки колориметрического газового зондирования

В этой статье

Резюме

В этой статье мы представляем протокол разработки колориметрических газовых датчиков с использованием роботизированного подхода «Проектирование-Сборка-Тестирование-Обучение» (DBTL). Этот протокол сочетает в себе высокопроизводительную автоматизацию, машинное обучение и многокритериальную оптимизацию для эффективного обнаружения и оптимизации составов датчиков для обнаружения газов, таких как CO2, обеспечивая быструю, экономичную и точную разработку датчиков.

Аннотация

В данной работе представлена роботизированная экспериментальная программа, направленная на создание эффективного и быстрого колориметрического газового датчика. В программе используется автоматизированный подход «проектирование-строительство-тестирование-обучение» (DBTL), который оптимизирует процесс поиска итеративно, оптимизируя при этом несколько рецептов для различных интервалов концентрации газа. В каждой итерации алгоритм генерирует пакет предложений рецептов на основе различных функций сбора данных, и с увеличением числа итераций значения взвешенной целевой функции для каждого интервала концентрации значительно улучшаются.

Метод DBTL начинается с инициализации параметров, настройки аппаратной и программной среды. Базовые тесты устанавливают стандарты производительности. Затем метод DBTL разрабатывает следующий раунд оптимизации на основе доли рецептов в каждом раунде и итеративно проверяет производительность. При оценке производительности сравниваются исходные данные для оценки эффективности метода DBTL. Если повышение производительности не соответствует ожиданиям, метод будет выполняться итеративно; Если поставленные цели достигнуты, эксперимент завершается. Весь процесс обеспечивает максимальную производительность системы за счет процесса итерационной оптимизации DBTL.

По сравнению с традиционным процессом ручной разработки, метод DBTL, принятый в этом экспериментальном процессе, использует многокритериальную оптимизацию и различные алгоритмы машинного обучения. После определения верхнего и нижнего пределов объема компонента метод DBTL динамически оптимизирует итерационные эксперименты для получения оптимального соотношения с наилучшей производительностью. Этот метод значительно повышает эффективность, снижает затраты и работает более эффективно в пространстве переменных нескольких рецептур при поиске оптимального рецепта.

Введение

Практическое применение газовых датчиков очень обширно и используется в различных областях, таких как мониторинг окружающей среды, аэрокосмическая промышленность и очистка отходящих газов 1,2,3. Принцип работы газовых датчиков обычно опирается на несколько механизмов, таких как электрохимия, газовая хроматография и оптический. Среди многих механизмов обнаружения, один, основанный на изменении цвета, превратился в кислотно-щелочной механизм, который выделяется уникальным образом. Благодаря своей невысокой стоимости и простоте применения, он широко используется в конструкции многих портативных и одноразовых газовых датчиков, таких как датчики CO2 1,4,5. Этот тип датчика использует изменение цвета определенных химических веществ для обнаружения концентрации газа. Когда концентрация газа изменяется, это приводит к тому, что материал сенсора подвергается химическим реакциям, таким как ионное комплексообразование или изменение цвета индикатора, что приводит к изменению цвета газочувствительного красителя6. Обнаруживая и анализируя изменения цвета, концентрацию газа можно измерить косвенно. Между тем, несмотря на преимущества низкой стоимости и портативности, данный тип датчиков все же имеет некоторые недостатки, такие как длительный цикл разработки и низкий КПД 7,8,9. В то же время традиционные методы проектирования датчиков не могут одновременно удовлетворять нескольким характеристикам считывания, таким как достижение требуемого времени отклика, обратимость и предел обнаружения. В рамках традиционной парадигмы исследований и разработок эти трудности серьезно затрудняют производство и широкое применение колориметрических газовых датчиков.

В ответ на вышеупомянутые проблемы в области исследований и разработок по требованию, технология колориметрических датчиков, разработанная в рамках этого экспериментального процесса, может устранить некоторые недостатки традиционного зондирования газов. Используя итеративный подход «проектирование-сборка-тестирование-обучение» (DBTL)10,11, эффективность разработки датчиков может быть значительно повышена, тем самым сокращая время исследований и разработок и эффективно удовлетворяя потребности исследований и разработок 1,12. В типичной схеме разработки DBTL разработка новых материалов рассматривается как итеративный цикл обратной связи. Цикл содержит четыре ключевых этапа: 1. Проектирование параметров оптимизации, целей и выборка пространства параметров для пробного эксперимента; 2. Построить образцы выбранных параметров; 3. Протестируйте целевое значение для построенных образцов; 4. Анализ целевой обратной связи с помощью машинного обучения для выбора параметров следующей партии. В этом итерационном процессе ключевыми компонентами являются высокопроизводительная экспериментальная платформа, которая позволяет быстро создавать и тестировать образцы, а также алгоритмы машинного обучения. Автоматизированная платформа для тестирования с высокой пропускной способностью может одновременно тестировать до 384 сенсорных блоков, собирая большое количество высококачественных данных отклика. Используя алгоритмы машинного обучения 13,14,15,16,17, такие как многокритериальная байесовская оптимизация, можно одновременно и автоматически оптимизировать несколько сенсорных метрик сенсорных блоков (например, чувствительность, время отклика и обратимость), тем самым улучшая общую производительность различных сенсорных характеристик. Рецепты сенсорных блоков, сгенерированные алгоритмом оптимизации, могут обеспечить количественное определение концентрацииCO2 без индивидуальной калибровки, а метрика среднеквадратичной ошибки (RMSE) также может соответствовать требуемым показателям.

Наша программа представляет собой экспериментальную процедуру, разработанную на основе колориметрического зондирования газа (см. схему процесса на рисунке 1). С развитием автономных лабораторий автоматизированный подход DBTL показал отличные перспективы благодаря своей высокой эффективности, скорости и повторяемости 5,12. Традиционный процесс ручной разработки включает в себя корректировку одной переменной за раз, а затем изменение другой переменной для оптимизации целевого параметра и достижения желаемого результата. К основным недостаткам этого процесса можно отнести низкую эффективность ручных экспериментов, подверженность человеческим ошибкам, сложность управления многомерными переменными в сложных сценариях большой размерности и тенденцию застревать в локальных оптимизмах. По сравнению с ручным процессом разработки, метод DBTL, принятый в этой экспериментальной программе, использует робототехнику в сочетании с передовыми алгоритмами активного обучения, такими как многокритериальная байесовская оптимизация. Байесовская оптимизация является вероятностным подходом к оптимизации дорогостоящих для вычисления целевых функций15,18. Он строит суррогатную модель, часто гауссов процесс, для аппроксимации целевой функции и использует функцию сбора данных для определения следующей точки для выборки. Функция сбора данных балансирует между разведкой (поиском менее отобранных регионов) и эксплуатацией (уточнением известных регионов с высокой производительностью) для эффективного поиска глобального максимума или минимума. Этот метод особенно полезен в многомерных, невыпуклых пространствах поиска, где традиционные методы оптимизации испытывают трудности. После приблизительного определения верхнего и нижнего пределов содержания компонентов он динамически оптимизирует эксперименты для получения оптимального соотношения с наилучшей производительностью итеративно. Этот метод значительно повышает эффективность и снижает затраты, а также работает более эффективно в многопараметрическом пространстве для разработки оптимальной рецептуры 5,12.

Общей целью данной статьи является создание экспериментальной процедуры, основанной на автоматизированном методе DBTL с помощью различных компьютерных технологий, таких как машинное обучение, многообъектная байесовская оптимизация и экспериментальные испытательные платформы, включая автоматизированную платформу для работы с жидкостями и платформу для тестирования газов с высокой пропускной способностью. Это позволит проектировать и исследовать колориметрические газовые датчики. Специализированная роботизированная платформа для работы с жидкостями "Opentrons OT-2" используется для выполнения экспериментов в соответствии с настройками программы, автоматически выполняя такие этапы, как синтез рецепта, смешивание и погружение. Самодельная высокопроизводительная платформа для тестирования газов используется для тестирования газов и считывания колориметрических датчиков с высокой пропускной способностью, точно контролируя концентрацию целевых газов и регистрируя изменения цвета сенсорных блоков в режиме реального времени. По сравнению с другими экспериментальными системами, разработанными на основе DBTL, эта система имеет относительно низкую стоимость оборудования. В то же время мы частично рассмотрели аспекты задачи, связанные с человеческими ошибками, с помощью полуавтоматического подхода. обеспечивая максимальную маржинальную выгоду при сохранении преимуществ конструкции DBTL.

Access restricted. Please log in or start a trial to view this content.

протокол

1. Предварительный эксперимент (технико-экономическое обоснование)

ПРИМЕЧАНИЕ: На основе статьи8 Чжана можно выбрать соответствующие переменные химических колориметрических датчиков для целевого газа, такого как углекислый газ. Перед выполнением оптимизации формулировок колориметрических сенсоров по требованию можно провести предварительный эксперимент с использованием следующих процедур для определения переменного пространства.

- Определите диапазон концентраций целевого газа и установите конфигурацию газовых испытаний.

ПРИМЕЧАНИЕ: Концентрация целевого газа в конфигурации испытания газа увеличивается линейно или экспоненциально. - До и после протекания каждой концентрации целевого газа продуйте испытательную систему азотом. Соотносьте время протекания азота к целевому газу на уровне 1:1.

ПРИМЕЧАНИЕ: Если концентрация целевого газа составляет <1 ppm, время протекания составляет ~10 минут; Если целевая концентрация газа составляет ≥1 ppm, время протекания составляет ~5 минут. - Подготовьте исходные растворы переменных с соответствующими раствором концентрациями на основе таких факторов, как насыщенность и вязкость.

ПРИМЕЧАНИЕ: Как правило, рекомендуется поддерживать максимально возможную концентрацию исходных растворов. - Установите общий объем раствора рецептуры колориметрического датчика равным 400 μл; Затем установите диапазон объема для каждого исходного решения переменных в соответствии с литературой.

Примечание: Диапазоны объема для исходных растворов красителей обычно составляют от 0 до 200 литров, в то время как диапазоны объема для других исходных растворов обычно составляют от 0 до 100 литров. Интервал отбора проб исходного раствора составляет ~25 μл. - Сгенерируйте партию из 96 составов с помощью функций случайной выборки, чтобы проверить возможность обнаружения целевого газа с помощью химической колориметрии.

- Загрузите файл формулировки колориметрического датчика, исходное решение, наконечники, 96-луночный планшет и мембрану из ПТФЭ в обработчик жидкости и последовательно сгенерируйте независимые идентификационные номера (рис. 2).

- Переведите манипулятор жидкости в режим моделирования , чтобы имитировать работу синтеза колориметрических сенсорных составов, таких как аспирация жидкости, диспенсирование, встряхивание и капание (рис. 3).

- Если ошибок в состоянии моделирования нет, установите обработчик жидкости на эксперимент и начните автоматизацию синтеза колориметрических датчиков.

ПРИМЕЧАНИЕ: Код для автоматизации процесса разработан на основе программного комплекса с открытым исходным кодом "Opentrons". Ожидается, что синтез колориметрических датчиков займет 3-6 часов. - Поместите колориметрические датчики в духовку при температуре 40 °C и нагревайте в течение 50 минут.

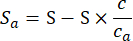

- Поместите высушенные колориметрические датчики в газовую камеру и проверьте равномерность освещения в испытательной среде и герметичность испытательной камеры. После подтверждения отсутствия проблем используйте контроллеры массового расхода (MFC) для автоматического управления расходом анализируемого газа (с концентрацией ca) и азота (с концентрацией cn), выполняя конфигурацию тестирования газа. Предположим, что общий расход газа равен S по объему/мин, а целевая концентрация аналита равна c. Расход анализируемого газа MFC и азота MFC по объему/мин составляет

(1)

(1)

(2)

(2) - Во время проточного процесса расположите камеру над газовой камерой, чтобы каждые 5 с делать снимок, чтобы фиксировать изменения цвета колориметрических датчиков (рис. 4).

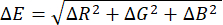

ПРИМЕЧАНИЕ: Ожидается, что испытание на текучесть будет завершено примерно через 2 часа. - Обратите внимание, что компьютер загружает захваченные изображения в хронологическом порядке, извлекает цветовые значения RGB от каждого колориметрического датчика на каждом изображении, а затем вычисляет различия относительно базового цвета, измеренного до воздействия целевого газа, тем самым отображая диаграмму изменения цвета колориметрических датчиков в течение протекающего времени. Формула для вычисления цветовой разницы ΔE отображается как эквалайзер (1):

(3)

(3) - Наблюдайте, существуют ли колориметрические датчики, демонстрирующие значительные изменения цвета целевого газа и увеличиваются ли значения изменения цвета в связи с увеличением концентрации целевого газа. Если это так, то проверяется целесообразность использования химических колориметрических датчиков для обнаружения целевого газа.

- На основе предэкспериментальных результатов скорректировать верхнюю и нижнюю границы исходных решений переменных и исключить исходные решения, оказывающие несущественное влияние.

2. Использование роботизированной экспериментальной платформы для проведения процесса итерационной оптимизации Design-Build-Test-Learn (DBTL)

- Проектирование: настройка многоцелевых функций и генерация формулировок колориметрических датчиков.

- Настройте многоцелевую функцию для вычисления взвешенного оценочного балла для нескольких показателей добротности колориметрических датчиков (рис. 5).

ПРИМЕЧАНИЕ: Подробную информацию о взвешенном оценочном балле можно найти в ссылке1. - Если оптимизация DBTL находится в начальном раунде, то случайным образом генерируем 96 начальных колориметрических формулировок датчиков и создаем идентификатор кампании для этой задачи оптимизации.

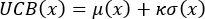

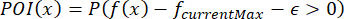

- Если DBTL находится во втором или более позднем раундах, разработайте следующую партию из 96 формулировок колориметрических датчиков, используя различные функции сбора данных (такие как верхняя доверительная граница, вероятность улучшения и ожидаемое улучшение). Кроме того, выполните тонкую настройку гиперпараметров функции сбора данных в каждом раунде. Как правило, κ является гиперпараметром для UCB, со значением не более 5 и

служит гиперпараметром для EI и POI, который постепенно уменьшается до близкого к 0 значения по мере увеличения итераций оптимизации. Следующие три уравнения (4), (5) и (6) соответственно иллюстрируют функции сбора данных для UCB, EI и POI:

служит гиперпараметром для EI и POI, который постепенно уменьшается до близкого к 0 значения по мере увеличения итераций оптимизации. Следующие три уравнения (4), (5) и (6) соответственно иллюстрируют функции сбора данных для UCB, EI и POI:

(4)

(4)

(5)

(5)

(6)

(6)

Где μ(x) – среднее значение; σ(x) — дисперсия; κ — параметры, которые уравновешивают разведку и эксплуатацию, контролируемые округлением итераций и скоростью затухания; f(x) — взвешенный балл оценки; fcurrentMax — текущий наивысший взвешенный балл оценки.

которые уравновешивают разведку и эксплуатацию, контролируемые округлением итераций и скоростью затухания; f(x) — взвешенный балл оценки; fcurrentMax — текущий наивысший взвешенный балл оценки. - После создания колориметрических сенсорных формул в каждом неначальном раунде наблюдайте, демонстрируют ли эти колориметрические сенсорные формулы высокие ожидания или высокую неопределенность. Если нет, повторите операцию шага 2.1.3. Если это так, выполните этап сборки.

- Настройте многоцелевую функцию для вычисления взвешенного оценочного балла для нескольких показателей добротности колориметрических датчиков (рис. 5).

- Сборка: Автоматический синтез колориметрических датчиков. Подробнее см. в шагах 1.7-1.10.

- Тест: Продолжайте автоматизированное тестирование колориметрических датчиков. Подробнее см. в шагах 1.11-1.13.

- Обучение: Подгонка суррогатной модели

- Используйте переменные формулировки колориметрического датчика и их взвешенные оценочные баллы в качестве входных и выходных данных суррогатной модели соответственно.

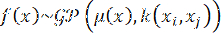

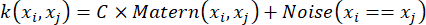

- Используйте регрессию гауссова процесса с функцией среднего для k(xi, xj) и ковариационной функцией (ядро) k(xi, xj) для подгонки к суррогатной модели.

ПРИМЕЧАНИЕ: На рисунке 6 показана суррогатная модель для одно- и двумерных переменных. В разработанном алгоритме подгонки гауссова процесса для обеспечения универсальности функции ядра выбрано анизотропное ядро Matérn в сочетании с ядром белого шума (см. следующие два уравнения, Eq (7) и Eq (8)).

(7)

(7)

(8)

(8)

- Критерии завершения оптимизации: Обратите внимание, что оптимизация DBTL останавливается, когда количество итераций достигает заданного значения или когда не происходит существенного улучшения взвешенных оценок сгенерированных колориметрических датчиков.

3. Построение и определение характеристик оптимальной колориметрической матрицы датчиков

- Для шести интервалов концентрации целевого газа проведите n кампаний по оптимизации DBTL, чтобы найти шесть глобально оптимальных или квазиоптимальных колориметрических сенсорных формулировок. В пределах каждого интервала концентрации оптимизированная колориметрическая формула датчика демонстрирует наивысшую взвешенную оценку при испытании целевого газа.

- Используйте манипулятор жидкости для создания примерно колориметрических сенсорных массивов, состоящих из шести оптимизированных колориметрических сенсорных формулировок. В шагах 1.7-1.10 подробно описана конкретная операция с использованием манипулятора жидкостей.

- Тестирование срока годности:

- Постройте 14 колориметрических сенсорных массивов и разделите их на две группы. Одну группу хранить в открытом состоянии при температуре 25 °C, а другую — в вакууме.

- Поддерживайте стабильные условия тестирования и выполняйте ежедневные тесты отклика в течение 7-дневного периода, чтобы оценить влияние двух условий хранения на производительность колориметрической матрицы датчиков, тем самым делая вывод о сроке годности при обеих стратегиях хранения.

4. Калибровка колориметрической матрицы датчиков

- О построении колориметрической матрицы сенсоров подробнее см. шаги 3.1-3.2.

- Выборка данных:

- Выберите 5-10 значений концентраций через равные промежутки времени для каждого диапазона концентраций целевого газа, всего не менее 20 различных концентраций.

- Подвергните колориметрическую сенсорную решетку воздействию целевого газа в соответствии со значением концентрации в порядке возрастания или убывания и запишите значения отклика колориметрической сенсорной матрицы.

ПРИМЕЧАНИЕ: Для каждой концентрацииCO2 требовалось от пяти до 10 циклов CO2/N2.

- Запись данных зондирования: После воздействия на целевой газ в различных концентрациях в течение 5 или 10 минут извлеките значения R, G и B каналов n колориметрических датчиков из колориметрической матрицы датчиков в качестве элементов для ввода в калибровочную модель. Вектор признаков содержит 3 × n измерений.

- Разделение набора данных: Основываясь на количестве концентраций целевого газа, разделите данные отклика при разных концентрациях на обучающий набор, проверочный набор и тестовый набор в соотношении 7:1,5:1,5.

- Обучение модели: во-первых, используйте пакеты Python, такие как scikit-learn и torch, для создания четырех регрессионных моделей машинного обучения для калибровки: Ridge, Random Forest, Xgboost и Deep Neural Network. Затем установите среднеквадратичную ошибку в качестве функции потерь. Наконец, загрузите набор данных и начните обучение калибровочной модели.

- Выбор модели: проверьте производительность четырех регрессионных моделей машинного обучения с помощью проверочного набора и выберите модель с наименьшей среднеквадратической ошибкой в качестве окончательной калибровочной модели.

- Тестирование модели: Используйте тестовый набор для проведения эксплуатационных испытаний окончательной калибровочной модели, оценивая производительность колориметрической сенсорной матрицы и калибровочной модели для количественного анализа целевого газа.

Access restricted. Please log in or start a trial to view this content.

Результаты

Типичным примером такой экспериментальной установки является «Широкодиапазонная высокочувствительная колориметрическая сенсорная матрица CO2 »12. Во-первых, в ходе эксперимента создается диаграмма, основанная на изменении ΔE с течением времени пр?...

Access restricted. Please log in or start a trial to view this content.

Обсуждение

В данной статье предлагается экспериментальная конструкция, позволяющая быстрее и точнее разрабатывать колориметрические газовые датчики. Этот экспериментальный процесс может быть использован для разработки колориметрических датчиков для различных газов, таких ?...

Access restricted. Please log in or start a trial to view this content.

Раскрытие информации

У авторов нет конфликта интересов, о котором можно было бы заявить.

Благодарности

Эта работа поддержана Фондом естественных наук провинции Чжэцзян (LQ24F040006) и стартап-фондом Шэньчжэньского университета передовых технологий.

Access restricted. Please log in or start a trial to view this content.

Материалы

| Name | Company | Catalog Number | Comments |

| 96-Well Deep Well Plate | NEST | NEST 2 mL 96-Well Deep Well Plate, V Bottom | |

| 96-Well PCR Plate | NEST | NEST 0.1 mL 96-Well PCR Plate | |

| cresol red | sigma aldrich | 1.05225 | Dyes for colorimetric reagents |

| Ethyl cellulose | sigma aldrich | 200689 | Dyes for colorimetric reagents |

| Ethyl cellulose | Aladdin | E110670-100g | Additive |

| Industrial Camera | HKVision | MV-CS060-10UM/C-PRO | used for recording color changes |

| Liquid handler | Opentrons | OT2 | liquid handler |

| Mass Flow Controller | ASERT | AST10-DLCMX-500C-042-A2B2-48VY | used in controlling analytes gas mixtures |

| m-cresol purple | sigma aldrich | 1.05228 | Dyes for colorimetric reagents |

| Opentrons OT-2 Tips | Opentrons | OT-2 Tips, 300µL | |

| Opentrons OT-2 Tips | Opentrons | OT-2 Tips, 20µL | |

| phenol red | sigma aldrich | 1.07241 | Dyes for colorimetric reagents |

| polyethylene glycol | sigma aldrich | P1458 | Dyes for colorimetric reagents |

| PTFE film | Interstate Specialty Products | PM15M | PTFE mambrane |

| Tetrabutylammonium hydroxide | sigma aldrich | 86854 | Base for colorimetric reagents |

| thymol blue | sigma aldrich | 1.08176 | Dyes for colorimetric reagents |

Ссылки

- Chen, Y., et al. Robot-accelerated development of a colorimetric CO2 sensing array with wide ranges and high sensitivity via multi-target Bayesian optimizations. Sensors and Actuators B: Chemical. 390, 133942(2023).

- Cho, S. H., Suh, J. M., Eom, T. H., Kim, T., Jang, H. W. Colorimetric sensors for toxic and hazardous gas detection: A review. Electron Mater Lett. 17 (1), 1-17 (2021).

- Li, Z., Askim, J. R., Suslick, K. S. The optoelectronic nose: Colorimetric and fluorometric sensor arrays. Chem Rev. 119 (1), 231-292 (2019).

- Ai, Z., et al. On-demand optimization of colorimetric gas sensors using a knowledge-aware algorithm-driven robotic experimental platform. ACS Sens. 9 (2), 745-752 (2024).

- Ai, Z., et al. Customizable colorimetric sensor array via a high-throughput robot for mitigation of humidity interference in gas sensing. ACS Sens. 9 (8), 4143-4153 (2024).

- Evyapan, M., Dunbar, A. D. F. Improving the selectivity of a free base tetraphenylporphyrin based gas sensor for NO2 and carboxylic acid vapors. Sensors and Actuators, B: Chemical. 206, 74-83 (2015).

- Liu, B., Zhuang, J., Wei, G. Recent advances in the design of colorimetric sensors for environmental monitoring. Environ Sci: Nano. 7 (8), 2195-2213 (2020).

- Zhang, Y., Lim, L. -T. Colorimetric array indicator for NH3 and CO2 detection. Sensors and Actuators B: Chemical. 255, 3216-3226 (2018).

- Xu, W., et al. Non-destructive determination of beef freshness based on colorimetric sensor array and multivariate analysis. Sensors and Actuators B: Chemical. 369, 132282(2022).

- Abolhasani, M., Kumacheva, E. The rise of self-driving labs in chemical and materials sciences. Nat Synth. 2 (6), 483-492 (2023).

- Hickman, R. J., Bannigan, P., Bao, Z., Aspuru-Guzik, A., Allen, C. Self-driving laboratories: A paradigm shift in nanomedicine development. Matter. 6 (4), 1071-1081 (2023).

- Chen, Y., et al. Robot-assisted optimized array design for accurate multi-component gas quantification. Chem Eng J. 496, 154225(2024).

- Antonova, R., Rai, A., Li, T., Kragic, D. Bayesian optimization in variational latent spaces with dynamic compression. , (2019).

- Balandat, M., et al. BoTorch: A framework for efficient Monte-Carlo Bayesian optimization. , http://arxiv.org/abs/1910.06403 (2020).

- Frazier, P. I. A tutorial on Bayesian optimization. , (2018).

- Zhang, L., et al. Navigating the complexity of hybrid materials without structural dependency: PerovGNN as a map. Acta Materialia. 281, 120437(2024).

- Uplift modeling based on Graph Neural Network combined with causal knowledge. Wang, H., et al. Proceedings - 2024 IEEE Conference on Artificial Intelligence, CAI 2024, , 1487-1492 (2024).

- Häse, F., Roch, L. M., Kreisbeck, C., Aspuru-Guzik, A. Phoenics: A Bayesian optimizer for chemistry. ACS Cent Sci. 4 (9), 1134-1145 (2018).

- Wadekar, D., et al. Augmenting astrophysical scaling relations with machine learning: Application to reducing the Sunyaev-Zeldovich flux-mass scatter. Proc Natl Acad Sci U S A. 120 (12), e2202074120(2023).

- Han, N., Tian, Y., Wu, X., Chen, Y. Improving humidity selectivity in formaldehyde gas sensing by a two-sensor array made of Ga-doped ZnO. Sensors and Actuators, B: Chemical. 138 (1), 228-235 (2009).

- Bae, G., et al. Impact of a diverse combination of metal oxide gas sensors on machine learning-based gas recognition in mixed gases. ACS Omega. 6 (36), 23155-23162 (2021).

- Mahboubifar, M., Hemmateenejad, B., Jassbi, A. R. Evaluation of adulteration in distillate samples of Rosa damascena Mill using colorimetric sensor arrays, chemometric tools and dispersive liquid-liquid microextraction-GC-MS. Phytochem Anal. 32 (6), 1027-1038 (2021).

- Cao, Y., Yu, H., Abbott, N. L., Zavala, V. M. Machine learning algorithms for liquid crystal-based sensors. ACS Sens. 3 (11), 2237-2245 (2018).

- Mahata, B., Acharyya, S., Banerji, P., Guha, P. K. Assessment of fish adulteration using SnO2 nanopetal-based gas sensor and machine learning. Food Chem. 438, 138039(2024).

- Zhang, N., et al. Switchable operating modes enable low power consumption and improved gas sensing efficiency in MoS2/BP heterojunction. Sensors and Actuators B: Chemical. 396, 134620(2023).

- Amarbayasgalan, T., Pham, V. H., Theera-Umpon, N., Piao, Y., Ryu, K. H. An efficient prediction method for coronary heart disease risk based on two deep neural networks trained on well-ordered training datasets. IEEE Access. 9, 135210-135223 (2021).

- Xu, Q., Jiang, J. Recent development in machine learning of polymer membranes for liquid separation. Mol Syst Des Eng. 7 (8), 856-872 (2022).

- Kimani, S. W., et al. Discovery of a novel DCAF1 ligand using a drug-target interaction prediction model: Generalizing machine learning to new drug targets. J Chem Inf Model. 63 (13), 4070-4078 (2023).

- Xiao, J., Hobson, J., Ghosh, A., Haranczyk, M., Wang, D. Y. Flame retardant properties of metal hydroxide-based polymer composites: A machine learning approach. Composites Communications. 40, 101593(2023).

Access restricted. Please log in or start a trial to view this content.

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены