Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Prototipado rápido y de bajo costo de los dispositivos médicos Utilizando 3D Impreso Moldes para moldeo por inyección de líquido

En este artículo

Resumen

Hemos ideado un método de bajo coste y rápida de prototipos de dispositivos moldeados por inyección de caucho elastómero líquido mediante el uso de las impresoras 3D de modelado por deposición fundida de diseño de moldes y un secador modificado como un sistema de inyección de líquido.

Resumen

Elastómeros biológicamente inertes tales como la silicona son materiales favorables para la fabricación del dispositivo médico, pero la formación y el curado de estos elastómeros usando procesos de moldeo por inyección de líquido tradicionales pueden ser un proceso costoso debido a los costes de herramientas y equipos. Como resultado, ha sido tradicionalmente poco práctico utilizar moldeo por inyección de líquido para bajo coste, aplicaciones de prototipado rápido. Hemos ideado un método para la producción rápida y de bajo costo de los dispositivos de inyección de líquidos elastómero moldeado que utiliza impresoras modelado por deposición fundida 3D para el diseño de moldes y un secador modificado como un sistema de inyección. Bajos costos y tiempo de respuesta rápido en esta técnica disminuyen la barrera para el diseño de forma iterativa y prototipado dispositivos elastoméricos complejos. Además, los modelos CAD desarrollados en este proceso puede ser más tarde adaptar para el diseño de herramientas de molde de metal, lo que permite una fácil transición a un proceso de moldeo por inyección tradicional. Hemos utilizado esta técnica para la fabricación de intravagsondas de nal que implican geometrías complejas, así como sobremoldeo sobre las piezas de metal, con herramientas corrientes en un laboratorio de investigación académica. Sin embargo, esta técnica se puede adaptar fácilmente para crear dispositivos moldeados de inyección de líquidos para muchas otras aplicaciones.

Introducción

Moldeo por inyección de líquido (LIM) (también conocido como moldeo por inyección de reacción) se utiliza a menudo para la fabricación de dispositivos elastoméricos de elastómeros termoendurecibles, pero los altos costos de herramientas y equipos requieren una gran cantidad de inversión de capital inicial 1. Además, LIM puede ser técnicamente difícil y costoso de implementar en los casos con la geometría y los requisitos para overmolding compleja. Como resultado de ello, es normalmente poco práctico utilizar LIM tradicional en volúmenes de ultra-bajas o con diseños de dispositivos en fase inicial que a menudo incurren revisiones iterativos.

El procedimiento típico para materiales elastómeros de moldeo por inyección consiste en inyectar monómeros líquidos a presiones de alrededor de 150 psi en un molde utilizando maquinaria de moldeo especializada 2. Las temperaturas y presiones se controlan para asegurar el flujo laminar y evitar que el aire quede atrapado en el molde 3. Las materias primas son típicamente sistemas de curado de dos partes, como la silicona platino cura, tsombrero se mantienen en cámaras controladas por separado y temperatura antes de la inyección. Ambos componentes de la materia prima se bombean a una cámara de mezcla de alta presión que alimenta a continuación en la cavidad del molde. El curado se consigue por la presencia de un catalizador, así como temperaturas de alrededor de 150-200 ° C 4. Los moldes están típicamente mecanizados a partir de acero o de aluminio para tolerancias precisas para crear un buen sellado alrededor de los bordes de despedida 3,5. Desafortunadamente, este proceso es generalmente más adecuado para mayores de fabricación escala dada costes de herramientas alta del molde, así como el requisito de que los sistemas de inyección y de control de realimentación especializados.

Para una rápida creación de prototipos de poliuretano (PU) partes, es posible utilizar la estereolitografía (SLA) para crear un archivo maestro de molde y producir un molde de caucho de silicona 6,7. Sin embargo, esta técnica no es adecuado para sobremoldeo, ya que es difícil de lograr una alineación precisa de los componentes sobremoldeados, como la silicona es, pordiseño, no es una estructura rígida. Además, la producción de los dispositivos con geometrías complejas, tales como invaginaciones o secciones fuera ahuecados, es difícil o imposible. El requisito para las líneas de separación del molde complejas o precisas y elementos rígidos delgadas son más a menudo que no, incompatible con el proceso de moldeo de caucho líquido.

Los procesos de creación de prototipos antes mencionado a escala de producción o en etapa tardía suelen ser poco práctico para las primeras etapas del desarrollo de dispositivos médicos en los que unos pocos dispositivos necesitan ser producido como prueba de concepto y la viabilidad de los estudios en humanos, como suele ser el caso en el laboratorio académico y puesta en marcha entornos de empresa. La falta de alternativas a menudo significa que incluso el desarrollo de las primeras etapas de un coste alto, que requiere muchos desarrolladores de dispositivos para limitar la funcionalidad del dispositivo o de poner el desarrollo en espera mientras que los fondos adicionales se elevan. Esto contribuye a una disminución dramática del proceso de desarrollo ya que una gran parte de los dispositivos médicos re aplicación requieren de características complejas. También es difícil de financiar el costoso desarrollo de este tipo de dispositivos ya que los datos de prueba de concepto es a menudo aún no establecido. Nos encontramos con este obstáculo en un proyecto reciente en este laboratorio, que implicó el desarrollo de una sonda intravaginal de silicona con sensores eléctricos y ópticos sobremoldeadas que requerían una punta en forma de copa para adaptarse a geometrías cervicales especificados. El proceso descrito en este artículo documenta nuestro intento de evitar este círculo vicioso y rápidamente llegar a una prueba de concepto para dispositivos médicos LIM.

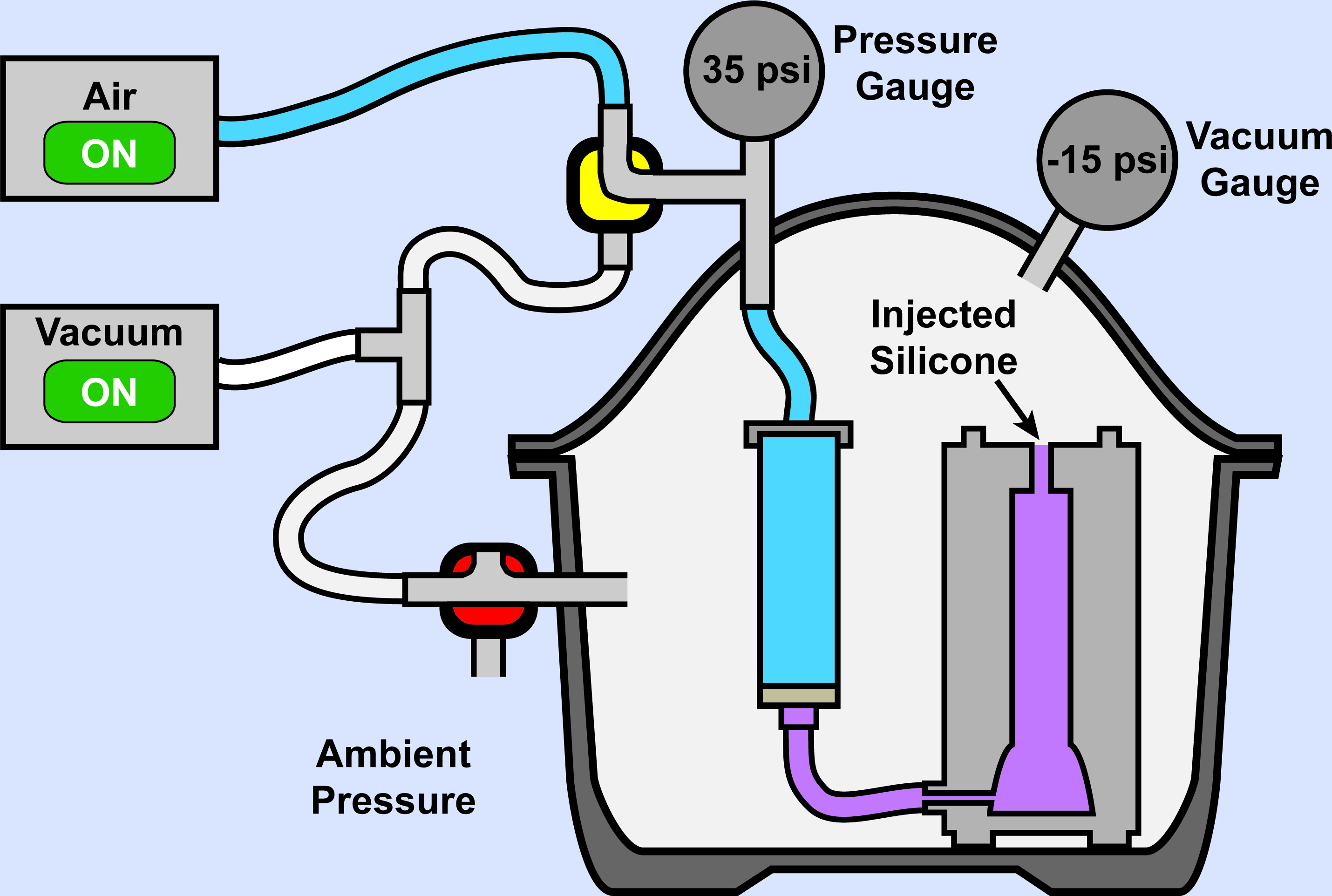

La técnica que se muestra en la Figura 1 deconstruye el proceso LIM en 5 actividades principales: (1) diseño de moldes y la producción, (2) de montaje del molde (3) de mezcla de elastómero, (4) de inyección de elastómero, y (5) de elastómero curado y desmoldantes.

pg "width =" 600 "/>

.. Figura 1 Protocolo Descripción general del protocolo, que consiste en: (1 bis) la creación de un molde utilizando herramientas de diseño asistido por ordenador, (1b) 3D la impresión de las piezas del molde, (2) el montaje de las piezas del molde utilizando varillas roscadas y tornillos, ( 3) la mezcla de elastómero líquido y lo carga en una jeringa, (4) inyectar el elastómero líquido en el molde usando un desecador modificado, (5a) curar el elastómero en un horno de temperatura controlada, y (5b) del dispositivo de desmoldeo elastómero curado desde las piezas de molde.

Diseño de moldes implica el desarrollo de un maestro de molde en el diseño asistido por ordenador (CAD), la resta del maestro molde a partir de un bloque sólido y la definición de líneas de separación del molde. Piezas del molde se crean y luego se ensamblan con tornillos, varillas y nueces con componentes sobremoldeadas ubicadas en el interior del molde. Mixin Elastómerog implica la combinación de las partes A y B de la materia prima y la desgasificación para eliminar los posibles espacios vacíos en el material. A continuación, la inyección de elastómero implica el llenado a presión impulsado de la cavidad del molde, seguido de curado elastómero en un horno de temperatura controlada para asegurar la reticulación química de las cadenas poliméricas.

Romper el proceso de moldeo por inyección en estos pasos nos permite renunciar equipo LIM tradicional a favor de alternativas de bajo costo. Por ejemplo, en lugar de mecanizado de un molde de fundición de metal o de un molde de goma de silicona de un maestro molde, los moldes creados a partir de el protocolo descrito en este manuscrito se crean a partir de acrilonitrilo butadieno estireno (ABS) de plástico usando un modelado fusionado-deposición (FDM) 3D 8,9 impresora. En comparación con la construcción de moldes de metal o moldes de SLA, FDM es generalmente un proceso más barato y más rápido. Moldes bastante complejas se pueden imprimir de forma rápida en una impresora 3D de la casa, o de bajo costo producido por uno de los muchos contratos Printin 3Dservicios g disponibles. Por ejemplo, se utilizó una de ocho pieza de molde 3D impreso complejo para echar la sonda intravaginal demostrado en la sección de resultados representativo y se muestra en las Figuras 14 y 15. Todas las partes de este molde se pueden imprimir en aproximadamente 1,5 días en una impresora 3D en casa. Los tiempos de entrega para moldes simples pueden ser un par de horas. La longitud total de tiempo necesario para crear prototipos de un dispositivo que utiliza impresoras FDM 3D para crear moldes es similar al tiempo requerido para emitir un molde de caucho de silicona y crear un prototipo de poliuretano. Sin embargo, el uso de impresoras FDM 3D para crear moldes permite varias cosas que no pueden fácilmente llevar a cabo usando un molde de silicona: (1) muchos elastómeros termoestables se pueden usar siempre y cuando el molde 3D-impreso puede tolerar las temperaturas de curado requeridos, (2) geometrías complejas se puede crear con el uso de diferentes piezas de molde y líneas de separación, y (3) el uso de piezas de molde rígidas permite precisa y reproducialineación ble de componentes sobremoldeados dentro de la cavidad del molde.

En lugar de utilizar una máquina tradicional LIM, que combina la mezcla, la inyección, y el curado, es posible utilizar un mezclador de laboratorio para asegurar una mezcla homogénea, un desecador modificado para inyección, y un horno estándar de temperatura controlada para el curado. El sistema de inyección se ha creado usando componentes fuera de la plataforma e implica la adición de una línea de suministro de presión positiva en el desecador que se conecta a una jeringa llena con elastómero mixto. Presurización de la cámara en las principales desecadores de banco suele ser controlada por una válvula de tres vías entre las cámaras, una línea de suministro de vacío y la atmósfera. El desecador modificado añade una línea de suministro de presión positiva de alimentación a la parte posterior de un émbolo de la jeringa. Esto permite la creación de un diferencial de presión de 40-50 psi que es suficiente para la inyección de material líquido en la cavidad del molde.

Esta técnica nos permitió Produce silicona sondas intravaginales con sensores eléctricos y ópticos sobremoldeadas para recolectar prueba-de-concepto de datos para un estudio de fase I de ensayos clínicos. De silicona se seleccionó debido a la necesidad de inercia biológica, así como la capacidad para esterilizar con una variedad de métodos 10,11. Además, el dispositivo requiere una geometría en forma de copa complejo y poco convencional en la punta de la sonda donde se encuentran los sensores para interactuar con el cuello del útero. Sin el uso de la técnica descrita, que habría sido un proceso mucho más largo y costoso para producir estos dispositivos. Esta adaptación del proceso LIM reduce costos y los requisitos de equipo en comparación con el proceso tradicional LIM, por lo que es práctico para adoptar un enfoque rápido e iterativo para el diseño de dispositivos elastoméricos.

Protocolo

Este protocolo describe el uso de terminología específica y características en el software de SolidWorks utilizado para diseño de moldes y pasos de producción, aunque otros paquetes de software también pueden ser utilizados para conseguir el mismo resultado.

1. Diseño y realización de moldes

- Diseñar un maestro molde a escala utilizando el diseño asistido por ordenador (CAD) software. Los procedimientos específicos en el diseño de molde maestro variarán en función de la geometría específica del dispositivo de elastómero deseado. Esto y los pasos posteriores se ilustran los pasos clave que dan lugar a un maestro y el molde de diseño específico molde que más o menos se parece al dispositivo de sonda intravaginal representado en la sección de resultados representativos.

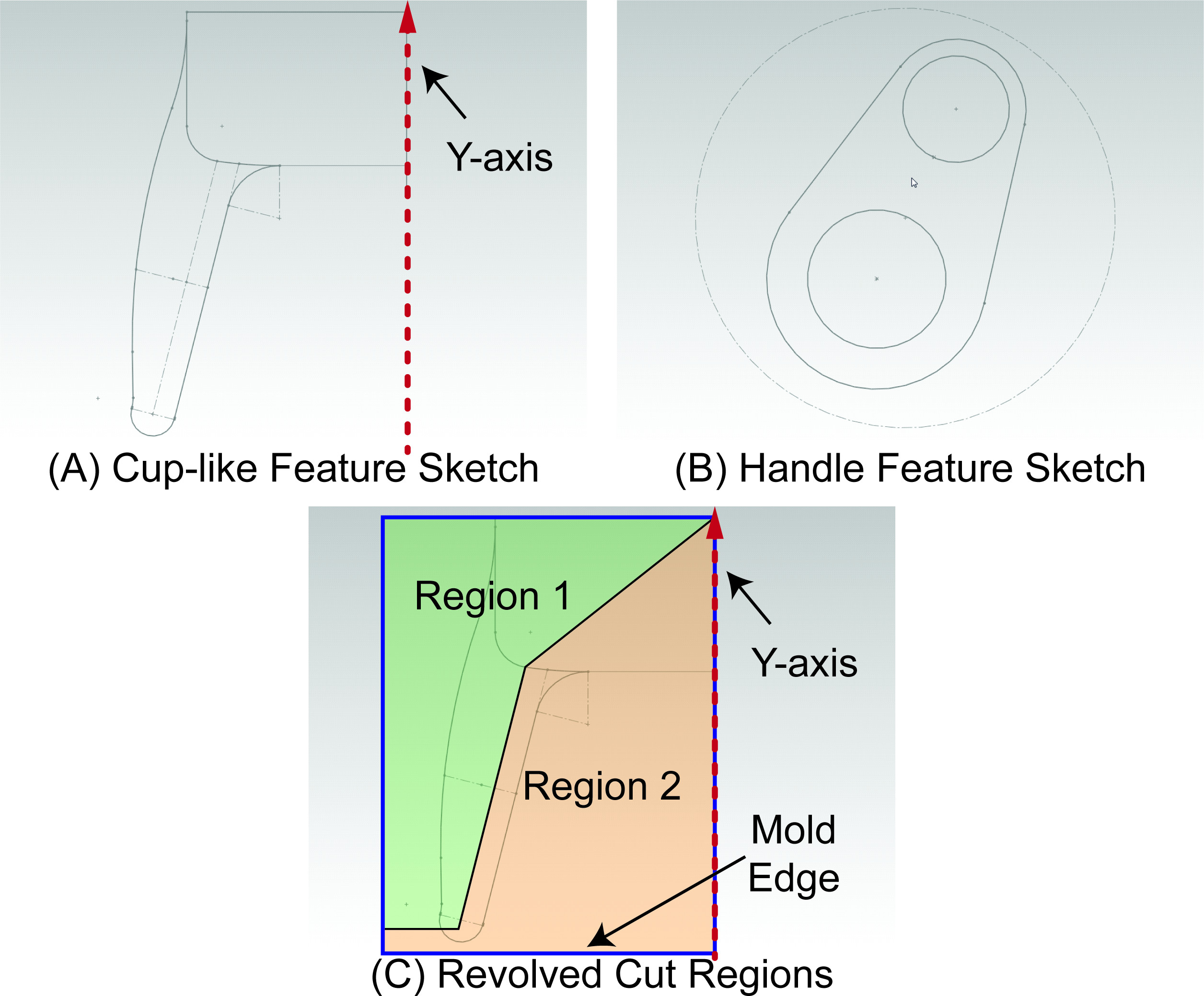

- Para definir la punta de la sonda, crear un boceto 2D en el plano de la derecha que especifica los límites internos y externos de una sección transversal radial de la geometría de copa similar a la Figura 2A. Utilice la herramienta de dibujo "Smart Dimension"para definir las cotas de boceto. Asegurar todas las geometrías están restringidas adecuadamente mediante la adición de las relaciones suficientes entre los elementos del boceto. Cuando haya terminado, salga del boceto.

Figura 2. CAD Bocetos 2D. A) Boceto 2D que puede ser girado radialmente alrededor del eje Y para producir una característica en forma de copa similar a la que en el dispositivo de sonda intravaginal. B) boceto 2D en forma de lágrima que se pueden extruye fuera del plano en un prisma- como la estructura que forma el mango del dispositivo de sonda intravaginal. c) un boceto ejemplo que crea dos regiones en la sección transversal radial de la región de características de copa del molde. Cortes giraban de forma selectiva en las Regiones 1 ó 2 alrededor del eje Y producirán diferentes piezas del molde.- Utilice la función "Revolución de saliente / base" para girar el dibujo 2D 360 ° sobre el eje Y para producir una función 3D que se asemeja a una taza. Contornos y / o regiones individuales del boceto se pueden seleccionar individualmente a girar selectivamente áreas deseadas del dibujo con cada invocación de la función "Revolución de saliente / base".

- Para definir el mango de la sonda, crear un boceto 2D en el plano superior que especifica los límites externos de una sección transversal de la geometría-lágrima como similar a la Figura 2B. Cuando haya terminado, salga del boceto.

- Utilice la función "Extruir saliente / base" para la extrusión de perfiles y / o regiones seleccionadas del boceto 2D en la dirección Y. Extrusiones pueden extruirse en ambos los Y-direcciones positivas y negativas, y también se pueden especificar al inicio / final en aviones especificados, superficies o compensaciones fijas. Especifique la extrusión para comenzar en la base de la geometría de copa y se extienden lejos de la apertura de la geometría de copa.

- En un archivo de CAD separada, dibuja un cuerpo sólido prisma rectangular que es lo suficientemente grande como para envolver el maestro molde.

- Para definir el prisma rectangular, crear un rectángulo en un boceto 2D en el Top Plane. Asegúrese de dimensión X del rectángulo es mayor que la geometría del molde maestro más amplia en la dirección X e Y-dimensión del rectángulo es mayor que la geometría del molde maestro más amplia en la dirección Y. Cuando haya terminado, salga del boceto.

- Utilice la función "Extruir saliente / base" para la extrusión de la región encerrada por el rectángulo en el boceto 2D en la dirección Y. Asegúrese de que la longitud de extrusión es más larga que la geometría maestro molde más larga en la dirección Y.

- Combine el maestro del molde y el prisma rectangular para formar el negativo del molde.

oad/51745/51745fig3highres.jpg "width =" 500 "/>

Figura 3. Creación del moho en CAD. Dibujos CAD del molde maestro (a la derecha) y el negativo del molde (izquierda) para un dispositivo de sonda intravaginal se representa. El molde negativo se crea restando la geometría del molde maestro de un prisma rectangular y con el tiempo se divide en dos o más piezas y se convierten en un molde funcional.

- Importe el maestro molde en el archivo de CAD con el prisma rectangular. Alinear el maestro molde de manera que se centra y completamente encerrado dentro del prisma rectangular.

- Utilice la opción "Combine" característica y seleccione la opción "Resta" tipo de operación para crear la cavidad del molde (Figura 3).

- Si se utiliza con una impresora de baja resolución en 3D (la mayoría de las impresoras 3D FDM), nota que la mayoría de las pequeñas características que no se pueden imprimir como están por debajo del tamaño mínimo de características de la máquina. Por lo tanto, señalado esquinas y los bordes deben estarredondeado utilizando "Filete" o "Chaflán", ya que estas características son demasiado finas para la impresora para resolver.

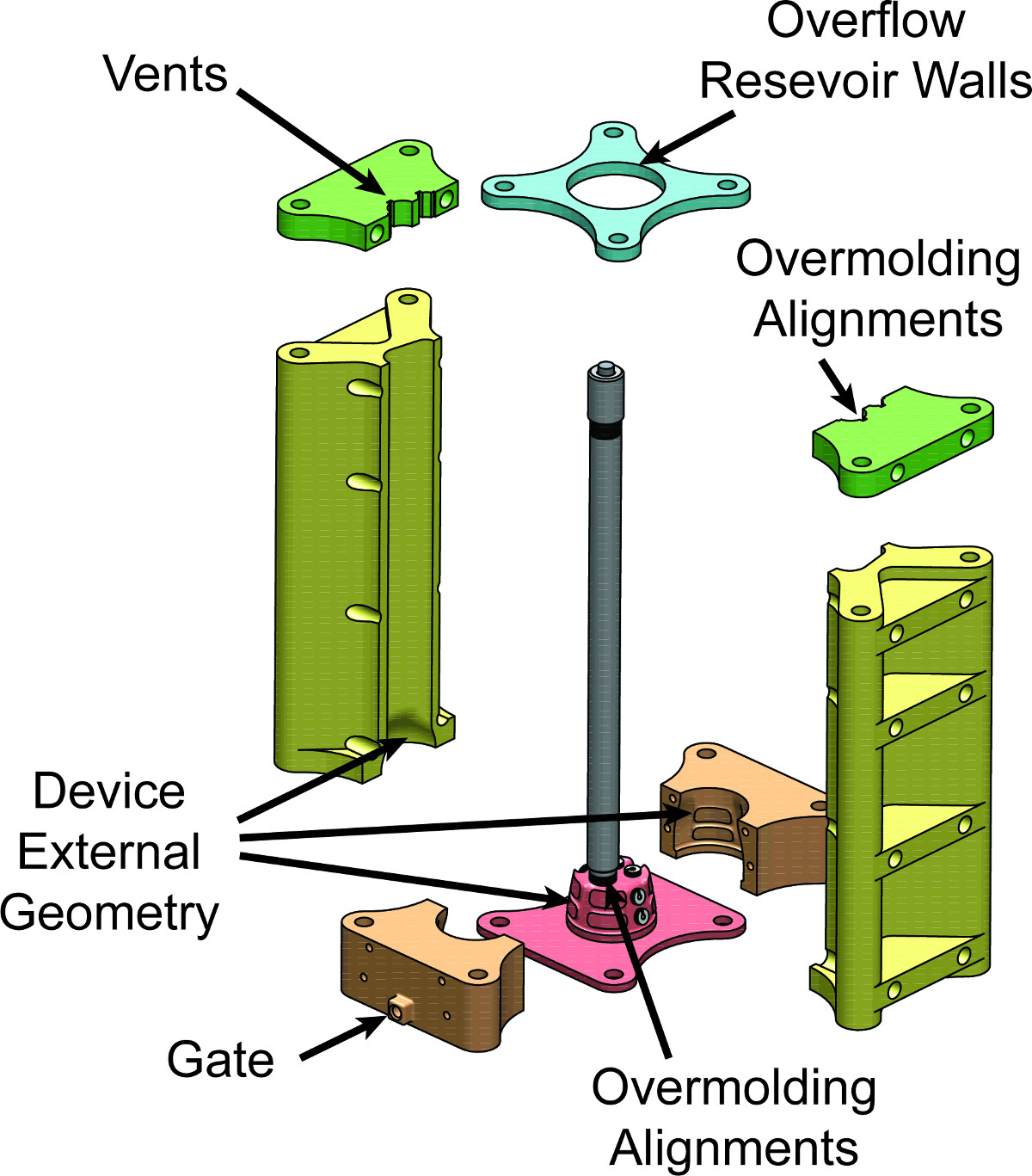

Nota: Si se desea sobremoldeo, partes de la cavidad del molde deben estar diseñados de tal manera que el componente sobremoldeado se puede colocar y restringido dentro de la cavidad del molde. Esto se puede lograr mediante la definición de las porciones del molde para proporcionar guías de alineación para el componente sobremoldeado (Figura 4).

Figura 4. Diseñar guías de alineación en el molde. Despiece dibujo CAD de la base del molde, la fibra óptica del tubo, y los componentes de los electrodos. El tubo de fibra óptica y los electrodos deben ser colocados y sobremoldeadas para producir una sonda intravaginal con precisión. Las guías de alineación están diseñados en la base del molde para permitir que estos componentes parapermanecer en el lugar mientras elastómero líquido se inyecta en la cavidad del molde.

- Definir líneas de separación, lo que reducirá el molde en varios pedazos, y agujeros pasantes para varillas roscadas y tornillos para sujetar las piezas de molde juntos (Figuras 5 y 6). La colocación específica de las líneas de separación y varilla a través de los orificios pasantes dependen de la colocación relativa de uno al otro dentro de la geometría de la cavidad de molde.

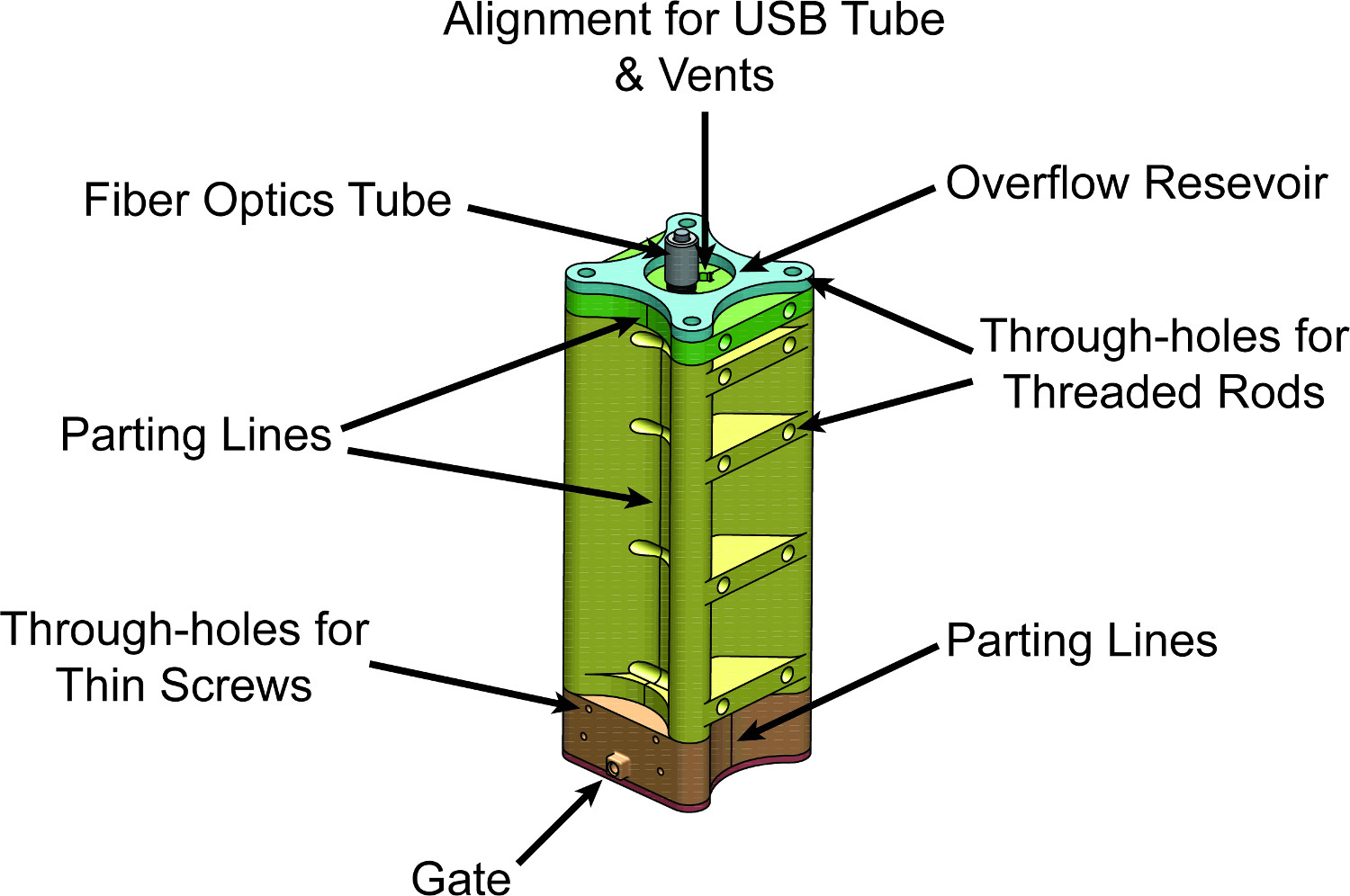

. Figura 5 del molde:. Despiece Despiece dibujo CAD del conjunto de molde acabado para el dispositivo de sonda intravaginal. La geometría de la cavidad del molde no sólo especifica las geometrías externas del dispositivo de final de sonda intravaginal, sino que también proporciona anclaje y posicionamiento puntos para los componentes a ser sobremoldeados. Específicamente, el moldegeometría de la base y las piezas correctas superiores izquierdo y superior se alinean el tubo de fibra óptica, y la base del molde proporciona inserciones para alinear los electrodos en el dispositivo final.

. Figura 6 del molde:. Ver Montado dibujo CAD del conjunto de molde acabado para el dispositivo de sonda intravaginal. Elastómero líquido se inyecta en la puerta y llenar la cavidad del molde antes de desembocar en el embalse de desbordamiento en la parte superior. Los respiraderos que va desde la cavidad del molde para el depósito de rebose están diseñados cuidadosamente en las piezas de alineación del molde en la parte superior.

- Líneas de separación se eligen típicamente de una manera que genera simetrías bilaterales o radiales. Ellos deben ser definidos para evitar que sobresale entre sí en la dirección abre el molde, asegurando que un elastómero de curado completamentevicio dentro de la cavidad puede ser retirado del molde.

- Crear una línea de separación bilateral mediante la definición de un rectangular croquis 2D en el plano de la derecha que se extiende desde la base de la geometría de copa a la parte superior del mango de la sonda. El ancho del rectángulo debe exceder el ancho de extremo a extremo del molde.

- Utilice la función "Extruir corte" en el boceto y especifique un corte hacia la dirección X negativa a ceder una parte. Especifique un corte hacia la dirección X positiva para producir la otra parte formada por la línea de separación bilateral.

- Temporalmente "reprimir" la función "Extruir corte" que se acaba de crear. Características pueden ser suprimidos o no suprimida para ocultar o revelar sus efectos a la geometría CAD de trabajo. Conmutación selectiva de una combinación de "Extruir corte" o características "de revolución fotográfica" Más adelante se utiliza para aislar cada parte individual del molde.

- Crea tu s radialmentelínea de separación ymmetric para aislar las piezas de molde en la parte de forma de copa de la cavidad del molde mediante la definición de un boceto 2D en el plano de la derecha. Un lado de la boceto debe seguir el eje Y, mientras que los otros bordes de la boceto deben extenderse más allá de los bordes del molde en la porción radialmente simétrica del molde. Este bosquejo también debe tener líneas o curvas que cortan a través de las regiones internas en la sección transversal radial de la geometría en forma de copa, que define dos o más regiones en la sección transversal radial, como se muestra en la Figura 2C.

- Utilice una función de "Revuelto Cut" en el boceto, la selección de regiones específicas definidas por el boceto para quitar partes del molde que no se desean en la parte aislada. Regiones no seleccionadas del boceto se mantendrán, produciendo la parte deseada, después de completarse el corte de revolución.

Nota: Si se desea overmolding, líneas de despedida también deben asegurarse de que el componente sobremoldeado se puede colocar fácilmente en el molde previamente injectioN y también retirado del molde de post-curado.

- Definir agujeros pasantes para el molde, ya sea usando la función "Asistente para taladro" o mediante la definición de bocetos 2D circular en planos normales a la superficie y luego aplicar la función "Extruir corte" a esos bocetos (Figuras 5 y 6). Crear orificios pasantes utilizando un tamaño de orificio de holgura estándar, que corresponde al tamaño estándar varilla roscada o tornillo que se utiliza.

- Líneas de separación se eligen típicamente de una manera que genera simetrías bilaterales o radiales. Ellos deben ser definidos para evitar que sobresale entre sí en la dirección abre el molde, asegurando que un elastómero de curado completamentevicio dentro de la cavidad puede ser retirado del molde.

- Definir una puerta en el molde, ya sea usando la función "Asistente para taladro" o mediante la definición de bocetos 2D en planos normales a la superficie y luego aplicar la función "Extruir corte" a esos bocetos (Figuras 5 y 6). La puerta ofrece un punto de entrada para el elastómero a inyectar en la cavidad del molde y típicamente debe estar situado hacia la parte inferior de la cavidad del molde.

- Definir una o más rejillas de ventilación en el mold, ya sea usando la función "Asistente para taladro" o mediante la definición de bocetos 2D en planos normales a la superficie y luego aplicar la función "Extruir corte" a esos bocetos (Figuras 5 y 6). Vents permiten que el exceso de elastómero se escurra de la cavidad del molde una vez que esté completamente llena para evitar la acumulación de presión. Normalmente, el mejor lugar para la colocación de ventilación está cerca de la parte superior del molde en un área que conduce a un depósito vacío para permitir el desbordamiento de elastómero para la piscina.

- Asegúrese de que el espesor de pared en todas partes en el molde es al menos 1-1,5 cm si es de plástico ABS se está utilizando para moldes. Las paredes deben ser lo suficientemente rígida que no se deformarán sustancialmente o contraer cuando las piezas de molde están bajo esfuerzos de compresión de tornillos y varillas roscadas.

Nota: El exceso de espesor de pared o sin carga muros de carga se pueden eliminar si se desea para acelerar la impresión en 3D de las piezas del molde. Adicionalmente, las paredes más delgadas y la adicion de las secciones ahuecadas reducirá la cantidad total de material utilizado y el coste asociado de ese material. Tenga en cuenta que algunas impresoras FDM harán esto por defecto y podrían resultar para debilitar las paredes más de lo deseado. - Para cada pieza de molde que se desea, suprimir o anular la supresión de la respectiva "Cut extruido" o características "de revolución fotográfica" para aislar esa parte individual del molde. Guarde cada pieza de molde como un archivo STL. O de tipo de archivo compatible con la impresora 3D que se utiliza. Asegúrese de seleccionar la resolución de malla deseado.

- Cargue los archivos STL. En la impresora 3D. Imprimir las piezas del molde y esperar hasta que se complete el trabajo.

- Retire cualquier material de apoyo en las piezas del molde después de que hayan terminado de imprimir.

Nota: Las impresoras 3D varían en su resolución de impresión con piezas FDM-impreso que generalmente tienen peor resolución que las partes impresas por SLA. La rugosidad superficial se puede reducir después de que la pieza ha sido impresa en 3D, ya sea por el lijado opor el tratamiento de disolución química suave como se describe en la sección de discusión.

2. Conjunto de molde

- Traiga piezas del molde para formar la cavidad del molde mientras alinea los orificios pasantes. Slide varillas o tornillos roscados en los orificios pasantes.

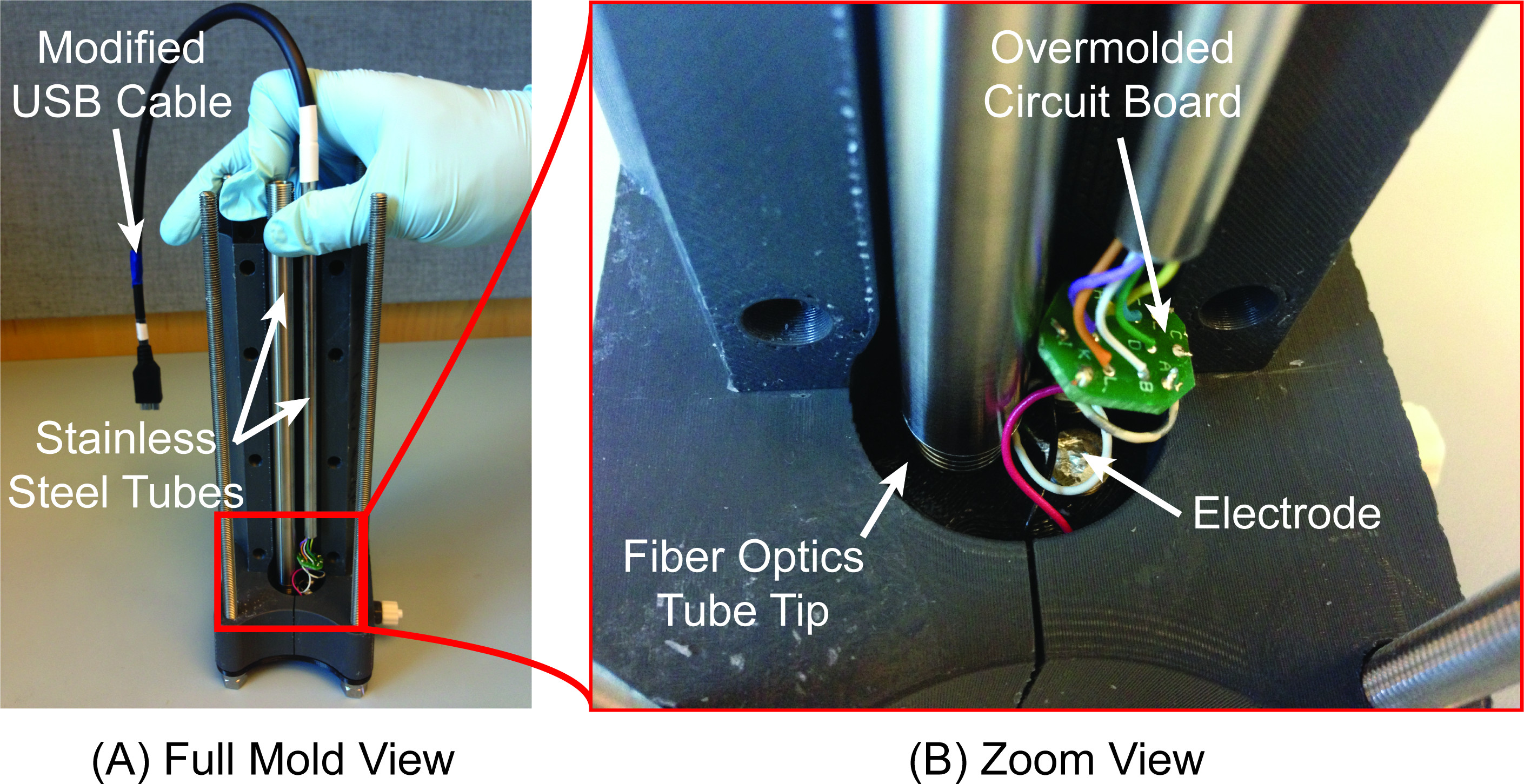

- Opcional: Si overmolding, coloque los componentes a sobremoldeadas en la cavidad del molde durante el montaje de las piezas del molde (Figura 7). Si existe la preocupación de componentes sobremoldeados se desplazan dentro de la cavidad durante la inyección de elastómero, una pequeña cantidad de adhesivo de silicona RTV se puede utilizar para temporalmente y débilmente asegurar el componente en el interior de la cavidad del molde. Espere 15 min para el adhesivo de silicona RTV para curar.

Figura 7. Alineación de Overmolded Componentes. A) </ Strong> molde montado en parte que representa la alineación de dos tubos de acero inoxidable, una pequeña placa de circuito impreso, y seis electrodos en la cavidad del molde. Piezas del molde de posicionamiento en la parte superior del molde junto con invaginaciones en la base del molde limitan físicamente el movimiento de todos los componentes durante la inyección de elastómero. B) Vista de zoom de la parte inferior de la alineación de los componentes cerca de la base del molde.

- Proporcionar compresión firme sobre el molde mediante el uso de tuercas en cada extremo de las varillas roscadas. Una segunda tuerca en cada extremo se asegurará las tuercas están bloqueados en su lugar y no se suelten prematuramente. Si usa moldes de plástico a asegurar que las tuercas están firmemente en su lugar, pero no a apretar otra vez, para evitar la deformación del molde.

- Opcional: Selle los huecos con RTV de silicona y esperar 15 minutos para curar. Esto sólo es necesario si se utilizan moldes de menor resolución, como las producidas a través de FDM. Resolución Limited y tolerancias pobres en las líneas de separación del molde pueden crear unwalagunas NtEd. Alternativamente, la superficie de suavizado como se explica en la sección de discusión se puede utilizar para mejorar la colocación de las líneas de separación.

- Opcional: Aplique el desmoldeo a la cavidad del molde para hacer más fácil de desmoldar. Sin embargo, esta capa del dispositivo final con productos químicos desmoldeo voluntad.

- Crear un corredor o bebedero para dirigir a la entrada del molde.

- Inserte un adaptador de púa a macho luer-lock en la puerta de la cavidad del molde. Garantizar un ajuste apretado.

- Conecte al tubo con adaptadores-púa a mujer luer-lock en cada extremo. El adaptador de cierre luer hembra expuesta en el extremo distal del tubo con el tiempo se adaptará a una jeringa de 50 ml con punta de cierre Luer macho.

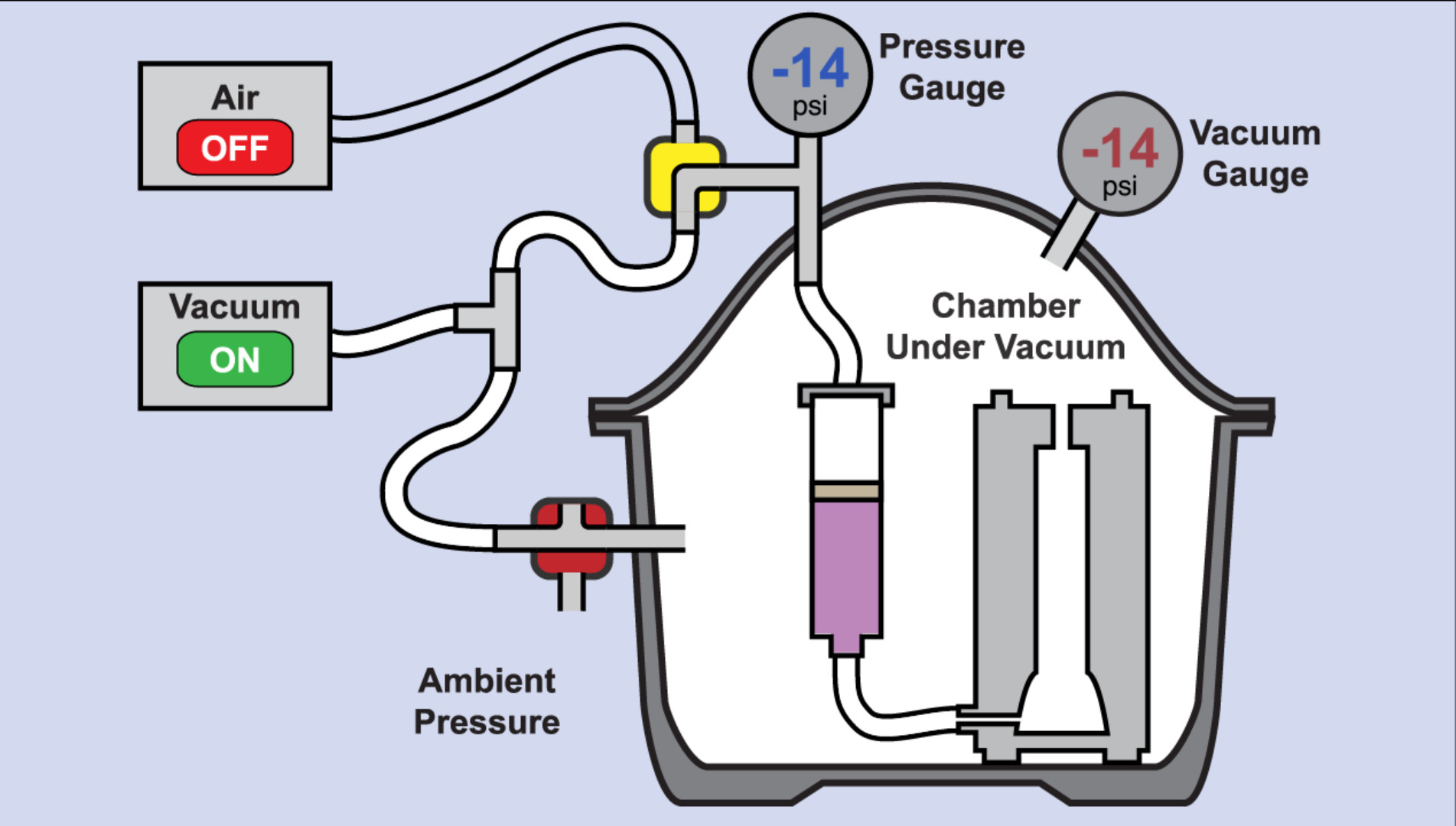

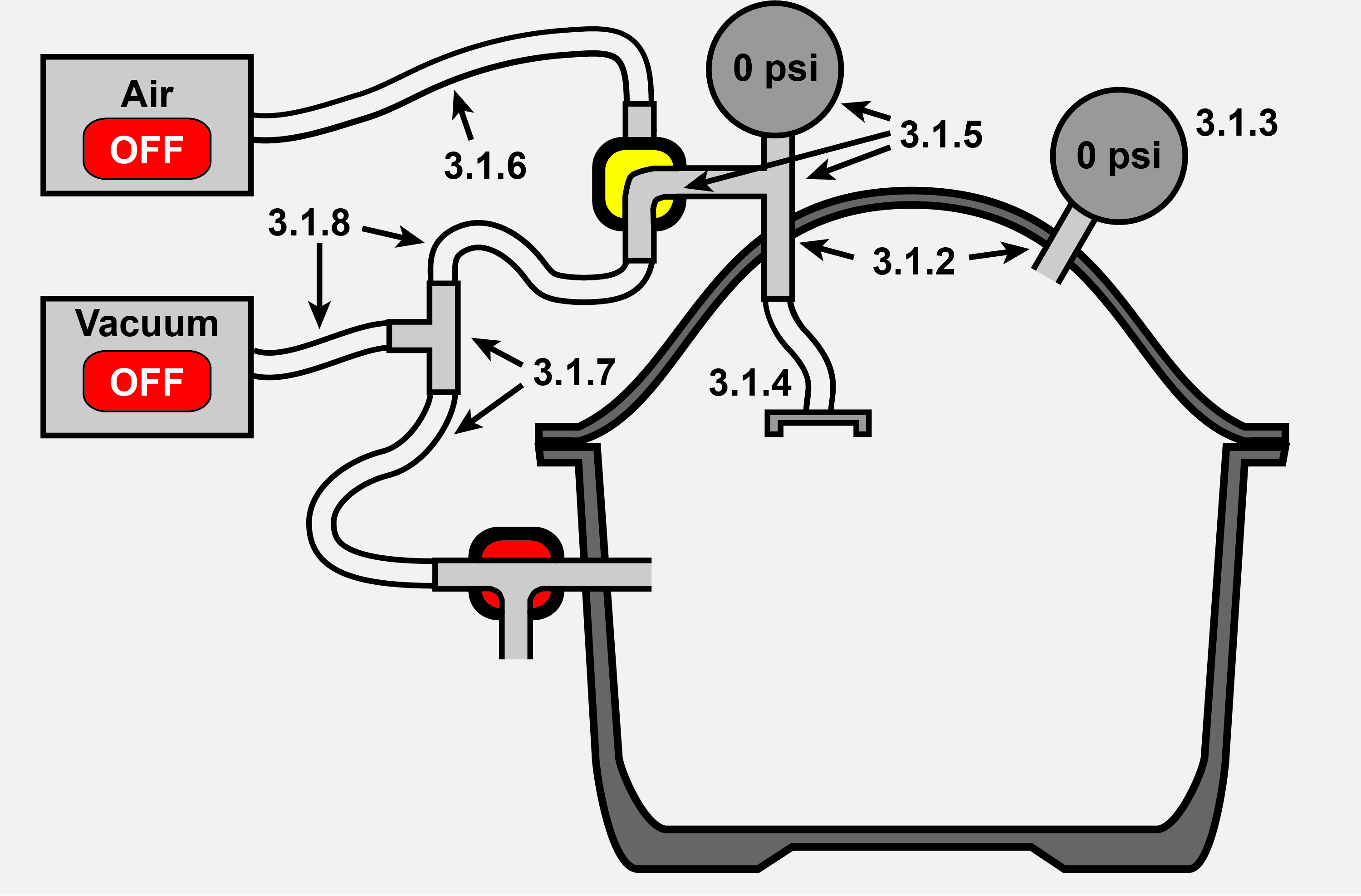

3. Cámara de inyección

- La cámara de inyección es un desecador fuera de la plataforma modificado y puede ser creado antes de elastómero mezclaban ya que el tiempo de trabajo de dos partes elastómeros después de la mezcla es limitada. La Figura 8 representa el uso de lacámara de inyección en el proceso de inyección.

Figura 8. Proceso de Inyección de elastómero. Animación esa primera muestra modificaciones en un desecador estándar de laboratorio para crear la cámara de inyección, y luego muestra la manipulación de las presiones para inyectar elastómero líquido de una jeringa en un molde. Haga clic aquí para ver el vídeo.

La Figura 9 es un esquema que describe cómo modificar el desecador para crear la cámara de inyección completado.

La Figura 9. Cr.comer la inyección de cámara. cámara de inyección después de terminar la modificación desecador. Medidas correspondientes en el procedimiento están etiquetados en la figura.

Vea la Figura 10C y 10D de la cámara de inyección utilizado para fabricar la sonda intravaginal.

- Haga dos agujeros en la cubierta superior de la pared de la cámara tapa desecador.

- En ambos agujeros instalar un vacío nominal a través de la pared instalación de tuberías que cruza la pared de la tapa desecante y crea un sello.

Nota: Utilice cinta de PTFE o cualquier otro tipo de sellador de tuberías en los componentes con conexiones de los accesorios de tubería para asegurar los sellos herméticos. Utilice abrazaderas del tubo en cualquier adaptador de tubo / adaptadores dentados para reforzar la estanqueidad del aire y prevenir tubos se deslicen. - Instalar un calibrador de presión de vacío en el exterior de la tapa para el control de presión de la cámara. Esto se logra mediante la conexión del indicador de vacío a uno de los accesorios de tubería a través de paredes con P vacío puntuaciónipe y accesorios para tubos.

- Instalar un adaptador de jeringa de aire que funciona en el lado interno de la tapa en el otro racor de tuberías a través de la pared. Esto se consigue conectando el adaptador de jeringa a la tubería a través de la pared de montaje con el tubo de vacío nominal y accesorios para tubos.

- En el lado externo de la misma instalación de tuberías a través de la pared que tiene el adaptador de jeringa accionada por aire adjunta, conectar una puntuación T de tubo de vacío apropiado. En una rama de la camiseta instalación de tuberías, conectar un manómetro de vacío / presión combinada de presión en la línea de monitoreo de inyección. En la otra rama, conecte el vacío nominal de tres vías L-válvula.

- Conecte una rama de la de tres vías válvula en L para una longitud de tubería que lleva a una fuente de presión de aire positiva utilizando tuberías y accesorios para tubos. Deje la otra rama de la de tres vías válvula en L desconectados por el momento.

- La mayoría de los desecadores tienen una de tres vías válvula en T integrada en la pared de la cámara. Añadir tubo de conexión una rama de esta válvula a ununión en T del tubo. La otra rama de la válvula permanecerá desconectado y expuesto a la atmósfera para los propósitos de ventilación presión de la cámara.

- Conectar una rama de la unión en T de tubo a una longitud de tubo conectado a una fuente de vacío. Conecte la otra rama del tubo de conexión en T a la de tres vías rama L-válvula abierta desde el paso 3.1.5 utilizando un trozo de tubo de vacío y tubería nominal y accesorios para tubos.

4. Elastómero de mezcla

- Determinar el volumen aproximado de elastómero deseado mediante el examen el volumen del archivo CAD maestro molde. Aumente el volumen en un 5% para tener en cuenta la pérdida de elastómero cuando se transfieren entre los envases en los próximos pasos. Calcular la cantidad de la Parte A y la Parte B de elastómero necesario en función del fabricante del sugerido la relación de mezcla.

- Coloque un vaso de plástico desechable en una escala de pesaje y tarar. Vierta la Parte A y la Parte B de elastómero en la plasti desechabletaza de c. Cualquier colorantes o aditivos también se deben añadir en este paso.

- Selle la abertura de la copa tirando una bolsa de plástico encima y sellar con 3-4 bandas de goma.

- Mezclar durante 2 minutos con un mezclador de centrífuga para asegurar una mezcla homogénea. Si un ajuste desgasificar está disponible, mezclar un adicional de 1-2 min de la configuración desgasificar. Si un mezclador centrífugo no está disponible, la mezcla de mano se puede utilizar, pero puede introducir más aire en la mezcla.

- Preparar la jeringa de inyección de elastómero mediante el uso de una tapa de cierre luer hembra para sellar la parte inferior de una jeringa de 50 ml con punta de cierre Luer macho. Asegure el sellado con Parafilm y 1 goma.

- Transferir el elastómero de la copa de plástico en la jeringa Luer-Lock 50 ml. Si elastómero se aferra a las paredes del vaso de plástico, utilizar grandes rasgos a barrer elastómero residual que se aferra a las paredes del vaso de plástico. Evitar muchos pequeños golpes con el fin de reducir la introducción de aire en la mezcla.

- Opcional: Degas elastómero después de transferir a la jeringa en la mezcladora centrífuga. Esto puede ayudar a acelerar el proceso de desgasificación se describe en el paso 3.8.

- Selle la parte trasera abierta del 50 ml jeringa luer-lock por con Parafilm y una banda de goma.

- Mezclar con el ajuste durante 30 segundos para acelerar el proceso de desgasificación desgasificar.

Nota: mezcladores centrífugos pueden no tener un adaptador adecuado para la celebración de jeringas de 50 ml. Este paso puede requerir el diseño de un adaptador personalizado para el mezclador centrífugo, que se puede hacer en CAD y 3D impreso. - Una vez terminado, retire el Parafilm y banda de goma en la parte posterior de la jeringa.

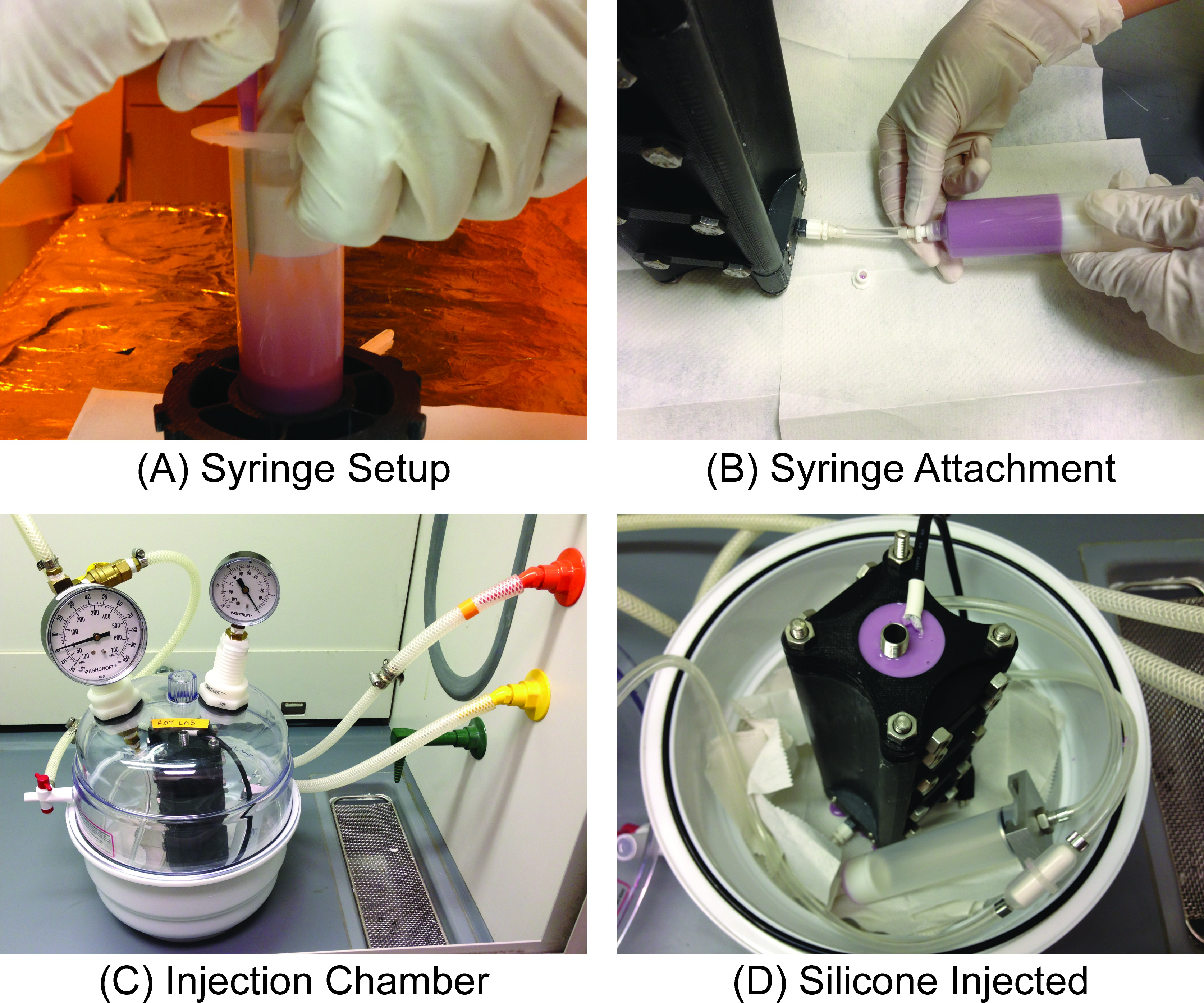

- Coloque la jeringa con la parte trasera abierta en un desecador y desgasificar durante aproximadamente 30 min o hasta que las burbujas en el elastómero se eliminan. Tenga cuidado al considerar el tiempo de trabajo del elastómero que se utiliza; elastómeros de viscosidad más baja también se desgasificar más rápidamente. A continuación, retire la jeringa del desecador.

- Coloque émbolo de la jeringa en la parte trasera de la jeringa mientras se quita el aire atrapado.

Figura 10. Elastómero de mezcla y de inyección. A) Después de que el elastómero líquido se mezcla y se desgasifica, un émbolo de la jeringa se inserta en la jeringa. Se retira del aire entre el émbolo y el elastómero con la ayuda de una aguja de jeringa cuando se inserta el émbolo. B) La jeringa con elastómero está unido al molde en la puerta a través de acoplamientos Luer-lock. C) La cámara de inyección es una modificación desecador que puede generar al menos 40-50 psi de presión a través del émbolo de la jeringa con la ayuda de un vacío y de suministro de presión de aire positiva. D) del molde después de la inyección de elastómero usando la cámara de inyección.

- Coloque una arista afilada aguja de la jeringa hacia abajo a lo largo de la pared de la jeringa sin tocar el elastómero en su interior. Coloque el émbolo de la jeringa dentro de la jeringa desde la parte trasera, permitiendo que la aguja de la jeringa para liberar el aire atrapado entre el émbolo de la jeringa y el elastómero (Figura 10A).

- Avance la aguja de la jeringa y el émbolo de la jeringa como sea necesario hasta que no hay ninguna columna de aire visible entre el émbolo de la jeringa y elastómero. Es aceptable si pequeñas cantidades de elastómero colar a través del borde de sellado del émbolo.

- Retire la aguja de la jeringa.

5. Elastómero Inyección

- Retire el tapón luer-lock hembra en la jeringa que contiene elastómero lista para la inyección y conecte la punta de la jeringa Luer macho al adaptador Luer hembra expuesta en el molde montado (figura 10B).

- Asegure el adaptador de jeringa accionada por aire en la parte trasera de la jeringa 50 ml con Lu machopunta er-lock.

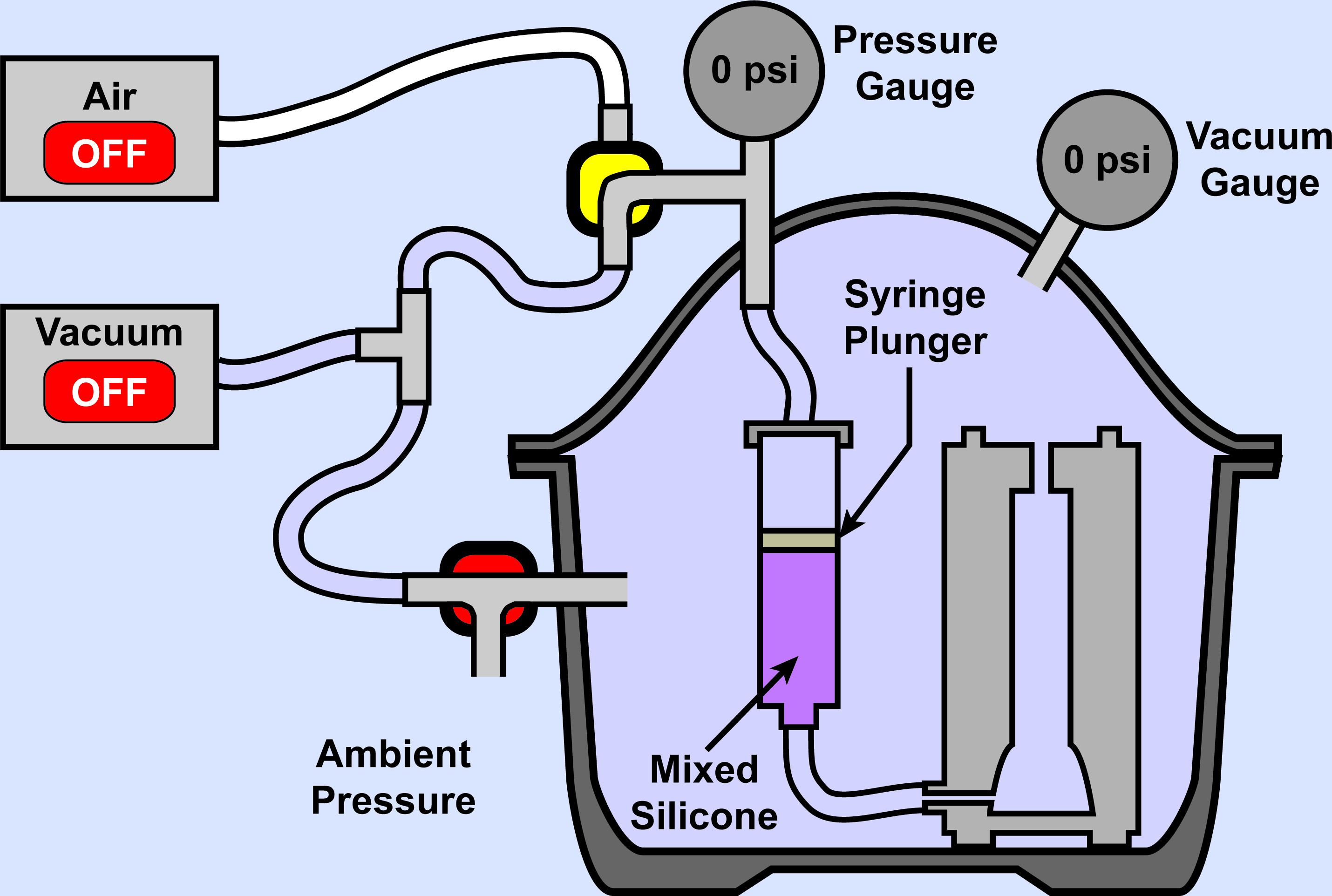

- Coloque tanto el molde y la jeringa conectada a la cámara de inyección. En este punto, la cámara de inyección debe ser similar a la Figura 11.

Figura 11 Elastómero de inyección:.. Comenzando cámara de inyección representado en el inicio del proceso de inyección de elastómero de caucho líquido. Ambos lados del émbolo de la jeringa están expuestos a la presión ambiente.

- Coloque la cubierta en la cámara de inyección, asegurando que se forma un sello hermético.

- Tire de todo el sistema dentro de la cámara de inyección a un vacío.

Figura 12. ElastómeroInyección:. Medio de cierre de la válvula de 3 vías cerca de la parte inferior de la cámara de inyección sellos de configuración y permite que ambos lados del émbolo de la jeringa para ser tirado a una presión negativa.

- Gire las dos válvulas de tres vías en la cámara de inyección de manera que la fuente sea continua con la cámara de desecador y la columna de aire detrás del émbolo de la jeringa.

- Tire lentamente el vacío hasta que se alcanza aproximadamente -14.5 psi (Figura 12). Deje el vacío en mantener esta presión. La evacuación del aire evitará la acumulación de burbujas en la cavidad del molde y ayudar a reducir los espacios vacíos dentro del dispositivo de elastómero.

- Empuje presión positiva en la parte trasera del émbolo de jeringa.

. Figura 13 Elastómero de inyección:Fin. De torneado de la válvula de 2 vías en la parte superior de la configuración permite la aplicación de presión de aire positiva detrás del émbolo de la jeringa, la generación de al menos 40-50 psi.

- Girar el de tres vías válvula en L para romper la continuidad entre la fuente de vacío al establecer una conexión entre el suministro de aire de presión positiva y la parte trasera del émbolo de la jeringa.

- Poco a poco la rampa encima de presión positiva desde el suministro de aire hasta que se consiga al menos 25-35 psi (Figura 13). Presiones más altas son posibles dependiendo de la fuerza de las conexiones de tubos utilizados en el aparato de cámara de inyección.

- Esperar hasta que el émbolo de la jeringa ha alcanzado la parte inferior de la jeringa o hasta elastómero fluye fuera de los orificios de ventilación del molde. Estos indican inyección se ha completado.

- Devuelva la cámara de inyección de nuevo a la presión atmosférica.

- Apague el vacío y suministros de presión de aire positiva.

- Gire gradualmentela de tres vías L-válvula conectada al adaptador de jeringa accionada por aire posterior de manera que se cierra al suministro de aire y abierto a la fuente de vacío. Esto debe ventilar toda la presión positiva.

- Girar el de tres vías válvula en T para ventilar la presión residual en la cámara a la presión atmosférica.

- Retire el molde y prepararse para el curado de elastómeros.

- Abra la cámara y retire el molde.

- Desconecte el adaptador de jeringa accionada por aire de la parte posterior de la jeringa.

- Desconecte la jeringa y el tubo con dos adaptadores luer-lock-púa a mujer.

- Colocar un tapón luer-lock hembra en el extremo macho expuesta del adaptador-lengüeta-a de cierre Luer macho que está unida a la entrada del molde para evitar elastómero fluya fuera de la cavidad del molde.

6. Elastómero curado y desmolde

- Coloque el molde en un horno de temperatura controlada y curar el elastómero. Consulte las especificaciones del fabricante de elastómeros para determine el tiempo de curado y la temperatura. La mezcla de silicona para la sonda intravaginal demostrándose se cura a 70 ° C durante 5 horas.

- Una vez elastómero se cura, retire el molde del horno.

- Desmoldar el dispositivo elastómero curado completamente.

- Retire las tuercas y varillas o tornillos roscados del molde.

- Opcional: Si se utiliza adhesivo de silicona RTV para sellar los espacios en los bordes de separación, utilizar un bisturí para cortar suavemente en el adhesivo de silicona RTV para que los bordes de despedida se pueden separar.

- Utilice un bisturí para cortar y separar el dispositivo a partir de material elastómero adicional en la puerta o rejillas de ventilación. Utilice un bisturí para cortar cualquier flash que pueda haberse formado en los bordes de separación del molde.

- Limpie los moldes con toallitas y disolventes no destructivas como el alcohol isopropílico.

Resultados

El molde y la sonda intravaginal en las figuras 14 y 15 demuestran los resultados representativos del procedimiento presentado en este artículo.

Figura 14. Molde montado completamente. Totalmente montado molde para dispositivo de sonda intravaginal.

Discusión

De todos los pasos descritos, diseño de moldes cuidado es el más crítico para el éxito. El maestro molde debe ser creado como un cuerpo sólido con geometrías externas iguales al dispositivo final. Estas geometrías deben ajustarse para tener en cuenta cualquier contracción del material debido al elastómero elegido así como la resolución y las tolerancias impresora 3D. La colocación de las líneas de separación del molde y los agujeros pasantes para varillas roscadas y tornillos son dependientes uno del otro....

Divulgaciones

Ninguno de los autores tiene ningún intereses financieros en competencia con respecto a los trabajos previstos en el presente artículo.

Agradecimientos

The authors thank Sungwon Lim for intellectual contributions to device and mold design as well as Jambu Jambulingam and Rebecca Grossman-Kahn for creating intravaginal silicone probes using this process. This work is supported by the Bill and Melinda Gates Foundation, the Vodafone Americas Foundation, and the FDA (2P50FD003793).

Materiales

| Name | Company | Catalog Number | Comments |

| ABS Model Material | Stratasys | P430 | Model Material for uPrint Plus SE (Step: Mold Design & Production) |

| Soluble Support Material | Stratasys | SR-30 | Support Material for uPrint Plus SE (Step: Mold Design & Production) |

| Underwater Silicone Sealant, 2.8 Oz Tube, Clear | McMaster-Carr Supply Company | 7327A21 | Silicone RTV for sealing gaps at mold parting lines (Step: Mold Assembly) |

| Tubing, 1/8" ID, 1/4" OD, 1/16" Wall Thickness, Ultra-chemical-resistant Tygon PVC, Clear | McMaster-Carr Supply Company | 5046K11 | Forms runner/sprue adapter between mold and syringe with elastomer (Step: Elastomer Mixing) |

| Coupling, Adapter, Straight, Male Quick-turn (Luer lock) X 1/8" Tube Barb, Nylon | McMaster-Carr Supply Company | 51525K123 | Connect runner/sprue between mold and syringe with elastomer (Step: Elastomer Mixing) |

| Coupling, Adapter, Staight, Female Quick-turn (Luer lock) X 1/8" Tube Barb, Nylon | McMaster-Carr Supply Company | 51525K213 | Connect runner/sprue between mold and syringe with elastomer (Step: Elastomer Mixing) |

| Cap, Female Quick-turn (Luer lock), Nylon | McMaster-Carr Supply Company | 51525K315 | Cap to prevent silicone from leaking out of mold after injection (Step: Elastomer Mixing) |

| Liquid Silicone Rubber (LSR) 30 - 10:1, Implant Grade | Applied Silicone Corporation | PN40029 | Substitute with the elastomer of your choice. This is the one used for the intravaginal probe (Step: Elastomer Mixing) |

| Syringes (BD), 1 ml Slip-Tip, non-sterile clean, bulk | Cole-Parmer | WU-07945-00 | Syringes for transfering elastomer material (Step: Elastomer Mixing) |

| Syringes (BD), 1 ml Slip-Tip, non-sterile clean, bulk | Cole-Parmer | WU-07945-04 | Syringes for transfering elastomer material (Step: Elastomer Mixing) |

| Syringe, 20 ml, Open Bore, Solid Ring Plunger and Grip | Qosina Corporation | C1200 | Syringes for transfering elastomer material. Open bore is used for very viscous elastomers. (Step: Elastomer Mixing) |

| Needle (BD), Non-sterile Clean with Shields, 18 G x 1.5" Lg., Stainless Steel, BD Bulk | Cole-Parmer | WU-07945-76 | Used for removing air column between syringe plunger and elastomer (Step: Elastomer Mixing) |

| Plastic Cups, 12 Oz., Clear | Safeway | N/A | Used for mixing silicone in THINKY Mixer (Step: Elastomer Mixing) |

| Polyethylene Bag, Open-Top, Flat, 5" Width x 6" Height, 2-MIL Thk. | McMaster-Carr Supply Company | 1928T68 | Used for mixing silicone in THINKY Mixer (Step: Elastomer Mixing) |

| Rubber Band, Latex Free, Orange, Size 64, 3-1/2" L x 1/4" W | McMaster-Carr Supply Company | 12205T96 | Used for mixing silicone in THINKY Mixer (Step: Elastomer Mixing) |

| Parafilm Wrap, 4" W | Cole-Parmer | EW-06720-40 | Used for mixing silicone in THINKY Mixer (Step: Elastomer Mixing) |

| Syringe Barrels with Stoppers, Luer Lock, Air Operated, 50 ml | EWD Solutions | JEN-JG50A-15 | Smaller syringes can be used if less elastomer is required, but make sure it is compatible with Air Operated Syringe Adapter in injection chamber (Step: Elastomer Mixing) |

| Sealant Tape, Pipe Thread, 50' Lg x 1/4" W, 0.0028" Thk, 0.5 G/CC Specific Gravity | McMaster-Carr Supply Company | 4591K11 | Teflon Tape for air-tight seals around at threads (Step: Elastomer Injection) |

| Scalpel Blades, Disposable, No. 22 | VWR | 21909-646 | Used for cutting tubing and demolding (Step: Curing & Demolding) |

| Kimwipes | VWR | 21903-005 | (Step: Curing & Demolding) |

| 2-Propanol, J. T. Baker | VWR | JT9334-3 | (Step: Curing & Demolding) |

| uPrint Plus SE 3D Printer | Stratasys | uPrint Plus SE | Other 3D printers can be used (Step: Mold Design & Production) |

| Screw, Cap, Hex Head, 1/4"-28 , 2-1/2" Lg, 18-8 Stainless Steel | McMaster-Carr Supply Company | 92198A115 | Screws used with nuts to compress mold (Step: Mold Assembly) |

| Nut, Hex, 1/4"-28, 7/16" Wd, 7/32" Height, 18-8 Stainless Steel | McMaster-Carr Supply Company | 91845A105 | Screws used with nuts to compress mold (Step: Mold Assembly) |

| Stud, Fully Threaded, 1/4"-28, 1" Lg, 18-8 Stainless Steel | McMaster-Carr Supply Company | 95412A567 | Threaded-rods can be cut to desired length and are used with nutes to compress mold (Step: Mold Assembly) |

| Planetary Centrifugal Mixer | THINKY USA Inc. | ARE-310 | Mixers are strongly recommended for fine mixing and to reduce degassing time, but hand mixing is fine (Step: Elastomer Mixing) |

| Laboratory Weigh Scale | Mettler-Toledo International Inc. | EL602 | (Step: Elastomer Mixing) |

| Desiccant Vacuum Canister, Reusable, 10-3/4" OD | McMaster-Carr Supply Company | 2204K7 | This desiccator is used for degassing the elastomer (Step: Elastomer Mixing) |

| Custom 3D-Printed Mixer-to-Cup Adapter | N/A | N/A | Modeled in Solidworks CAD and 3D printed (Step: Elastomer Mixing) |

| Tubing, Smooth Bore, 1/4" ID, 1/2" OD, 1/8" Wall Thickness, High Purity Tygon PVC, Clear | McMaster-Carr Supply Company | 5624K51 | Tubing outside of Desiccator (Step: Elastomer Injection) |

| Tubing, Smooth Bore, 3/8" ID, 5/8" OD, 1/8" Wall Thickness, High Purity Tygon PVC, Clear | McMaster-Carr Supply Company | 5624K52 | Tubing to adapt to Air/Vacuum Supply (Step: Elastomer Injection) |

| Coupling, Reducer, Straight, Vacuum Barb 3/8" Tube ID X Vacuum Barb 1/4" Tube ID, Brass | McMaster-Carr Supply Company | 44555K188 | Adapt Tubing outside Desiccator to Tubing leading to Air/Vacuum Supply (Step: Elastomer Injection) |

| Clamp, Hose & Tube, Worm-Drive, for 7/32" to 5/8" OD tube, 5/16" Wd., 316 SS | McMaster-Carr Supply Company | 5011T141 | Used on tubing to create Air/Vacuum-tight seal at junctions (Step: Elastomer Injection) |

| Clamp, Hose, Smooth-Band Worm-Drive, for 1/2" to 3/4" OD tube, 3/8" Wd., 304 SS | McMaster-Carr Supply Company | 5574K13 | Used on tubing to create Air/Vacuum-tight seal at junctions (Step: Elastomer Injection) |

| Coupling, Tee, Vacuum Barb 1/4" Tube ID, Brass | McMaster-Carr Supply Company | 44555K138 | Tee Junction between Vacuum, Three-way T-valve on Desiccator, and Three-way L-valve (Step: Elastomer Injection) |

| Coupling, Tee, 1/4 NPT Female X Female X Male, Brass | McMaster-Carr Supply Company | 50785K222 | Tee Junction between Pressure Gauge, Chamber, and Three-way L-valve (Step: Elastomer Injection) |

| Valve, Ball, Straight, T-Handle, 1/4 NPT Female X Male, Brass | McMaster-Carr Supply Company | 4082T42 | Three-way L-valve (Step: Elastomer Injection) |

| Coupling, Adapter, Straight, Vacuum Barb 1/4" ID Tube X 1/4 NPT Male, Brass | McMaster-Carr Supply Company | 44555K132 | Adapter for Three-way L-valve-to-Tubing (Step: Elastomer Injection) |

| Saw, Hole, Bimetal. 1-3/8" OD, 1-1/2" Cutting Depth | McMaster-Carr Supply Company | 4066A25 | Used to cut holes in Desiccator for throughwall fittings (Step: Elastomer Injection) |

| Arbor, 9/16" to 1-3/16" Saw, 1/4" Hex | McMaster-Carr Supply Company | 4066A76 | Used to cut holes in Desiccator for throughwall fittings (Step: Elastomer Injection) |

| Arbor Adapter for 1-1/4" Thru 6" Dia Hole Saws | McMaster-Carr Supply Company | 4066A77 | Used to cut holes in Desiccator for throughwall fittings (Step: Elastomer Injection) |

| Coupling, Straight, Through-Wall, 1/2 NPT Female, Polypropylene | McMaster-Carr Supply Company | 36895K141 | Throughwall fittings leading to Pressure/Vacuum Gauges (Step: Elastomer Injection) |

| Coupling, Adapter, Straight, Reducing, Bushing, Hex, 1/2 NPT Male X 1/4 NPT Female, Brass | McMaster-Carr Supply Company | 4429K422 | Reducing tube diameter inside the Desiccator to adapt to Air-operated Syringe System (Step: Elastomer Injection) |

| Coupling, Adapter, Straight, Reducing, Bushing, Hex, 1/4 NPT Male X 1/8 NPT Female, Brass | McMaster-Carr Supply Company | 4757T91 | Reducing tube diameter inside the Desiccator to adapt to Air-operated Syringe System (Step: Elastomer Injection) |

| Coupling, Adapter, Straight, Vacuum Barb 1/4" ID Tube X 1/8 NPT Female, Brass | McMaster-Carr Supply Company | 44555K124 | Reducing tube diameter inside the Desiccator to adapt to Air-operated Syringe System (Step: Elastomer Injection) |

| Syringe Adapters, Air Operated, 30/50 ml | EWD Solutions | JEN-JG30A-X6 | Air operated syringe adapter on the inside of the Desiccator; must be compatible with syringes used to hold elastomer (Step: Elastomer Injection) |

| Gauge, Dual-Scale Vacuum, 2-1/2" Dial, 1/4 NPT Male, Bottom Connector, 30" Hg-0, Steel Case | McMaster-Carr Supply Company | 4002K11 | Vacuum Gauge (Step: Elastomer Injection) |

| Gauge, Dual-Scale Vacuum and Compound, 3-1/2" Dial, 1/4 NPT Male, Center Back, 30" Hg-0, 100 PSI, Steel Case | McMaster-Carr Supply Company | 4004K616 | Pressure Gauge leading to Air-operated Syringe System (Step: Elastomer Injection) |

| Oven, Vacuum, Isotemp, Economy | Fisher Scientific | 280A | Standard non-vacuum oven can be used (Step: Curing & Demolding) |

| Solidworks CAD | Dassault Systèmes | Solidworks Research Subscription | Other CAD Software can be used for mold master and mold design (Step: Mold Design & Production) |

Referencias

- Painter, P. C., Coleman, M. M. . Essentials of Polymer Science and Engineering. DEStech Publications. , (2009).

- Rosato, D. V., Rosato, M. G., Schott, N. R. Reaction Injection Molding. Plastics Technology Handbook - Volume. 2, 103-139 (2010).

- Cybulski, E. . Plastic Conversion Process: A Concise and Applied Guide. , (2009).

- Ortiz, H. e. r. n. &. #. 2. 2. 5. ;. n. d. e. z., J, T., Osswald, Modeling processing of silicone rubber: Liquid versus hard silicone rubbers. Journal of Applied Polymer Science. 119, 10-1002 (2010).

- Dym, J. B. Injection Molds and Molding: A Practical Manual. , (1987).

- Mueller, T. Stereolithography-based prototyping: case histories of applications in product development. Northcon 95. IEEE Technical Applications Conference and Workshops Northcon. , 305–310, doi:10.1109/NORTHC.1995.485087. , (1995).

- Hilton, P. . Rapid Tooling: Technologies and Industrial Applications., 288, Press: Boca. , (2000).

- Ahn, S. -. H., Montero, M., Odell, D., Roundy, S., Wright, P. K. Anisotropic material properties of fused deposition modeling ABS. Rapid Prototyping Journal. 8 (4), 248-257 (2002).

- Cheah, C. M., Tan, L. H., Feng, C., Lee, C. W., Chua, C. K. Rapid investment casting: direct and indirect approaches via fused deposition modelling. The International Journal of Advanced Manufacturing Technology. 23 (1-2), 1-2 (2004).

- Harris, A., Wild, P., Stopak, D. Silicone Rubber Substrata: A New Wrinkle in the Study of Cell Locomotion. Science. 208 (4440), (1980).

- Moisan, M., Barbeau, J., Moreau, S., Pelletier, J., Tabrizian, M., Yahia, L. H. Low-temperature sterilization using gas plasmas: a review of the experiments and an analysis of the inactivation mechanisms. International journal of pharmaceutics. (1-2), 226-221 (2001).

- Etemadi, M., Chung, P., Heller, J., Liu, J., Rand, L., Roy, S. Towards BirthAlert - A Clinical Device Intended for Early Preterm Birth Detection. IEEE Trans Biomed Eng. 10, (2013).

- Etemadi, M., Chung, P., et al. Novel device to trend impedance and fluorescence of the cervix for preterm birth detection. Conf Proc IEEE Eng Med Biol Soc. 2013, 176–9, doi:10.1109/EMBC.2013.6609466. , (2013).

- Owen, S. R., Harper, J. F. Mechanical, microscopical and fire retardant studies of ABS polymers. Polymer Degradation and Stability. 64, 449-455 (1999).

- Cassidy, P. E., Mores, M., Kerwick, D. J., Koeck, D. J., Verschoor, K. L., White, D. F. Chemical Resistance of Geosynthetic Materials. Geotextiles and Geomembranes. 11, 61-98 (1992).

- Akay, M., Ozden, S. The influence of residual stresses on the mechanical and thermal properties of injection moulded ABS copolymer. Journal of Materials Science. 30 (13), (1995).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados