È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Rapida e basso costo Prototipazione di dispositivi medici che usano 3D Stampo Stampato per stampaggio ad iniezione Liquid

In questo articolo

Riepilogo

Abbiamo messo a punto un metodo per basso costo e prototipazione rapida di dispositivi stampati ad iniezione in gomma elastomero liquido utilizzando Fused Deposition stampanti modellazione 3D per la progettazione di stampi e un essiccatore modificato come un sistema di iniezione di liquido.

Abstract

Elastomeri biologicamente inerte come il silicone sono materiali favorevoli per la fabbricazione di dispositivi medici, ma formatura e curare questi elastomeri mediante processi di stampaggio ad iniezione di liquido tradizionali possono essere un processo costoso a causa di costi di lavorazione e attrezzature. Come risultato, è stato tradizionalmente poco pratico da usare stampaggio ad iniezione di liquido a basso costo, applicazioni di prototipazione rapida. Abbiamo messo a punto un metodo per la produzione rapida e basso costo di liquidi dispositivi stampati ad iniezione in elastomero, che utilizza le stampanti Fused Deposition modellazione 3D per la progettazione di stampi e un essiccatore modificato come un sistema di iniezione. Bassi costi e tempi di risposta rapidi in questa tecnica abbassare la barriera di progettazione iterativa e prototipazione di dispositivi elastomerici complessi. Inoltre, modelli CAD sviluppati in questo processo possono essere successivamente adattati per la progettazione di stampi in metallo utensili, consentendo una facile transizione a un processo di stampaggio ad iniezione tradizionale. Abbiamo usato questa tecnica per fabbricare intravagsonde inali coinvolgono geometrie complesse, nonché sovrastampaggio su parti metalliche, utilizzando attrezzi di uso corrente in un laboratorio di ricerca accademica. Tuttavia, questa tecnica può essere facilmente adattato per creare dispositivi di iniezione di liquidi sagomati per molte altre applicazioni.

Introduzione

Stampaggio ad iniezione di liquido (LIM) (noto anche come stampaggio ad iniezione di reazione) viene spesso usato per fabbricare dispositivi elastomerici di elastomeri termoindurenti, ma elevati costi di attrezzature e macchinari richiede una grande quantità di investimento iniziale di capitale 1. Inoltre, LIM può essere tecnicamente difficile e costoso da implementare nei casi con geometria e requisiti per sovrastampaggio complesso. Come risultato, è tipicamente poco pratico da usare LIM tradizionale in volumi ultra-bassa o con disegni periferica fase iniziale che spesso incorrono revisioni iterativi.

La procedura tipica per materiali elastomerici ad iniezione consiste nell'iniettare monomeri liquidi a pressioni di circa 150 psi in uno stampo mediante stampaggio macchine specializzate 2. Le temperature e le pressioni sono controllati per garantire un flusso laminare e impedire all'aria di essere intrappolati nello stampo 3. Le materie prime sono tipicamente sistemi di cura in due parti, come ad esempio la cura di platino silicone, tcappello sono conservati in camere distinte e temperatura controllate prima dell'iniezione. Entrambi i componenti della materia prima vengono pompati in una camera di miscelazione ad alta pressione che alimenta successivamente nella cavità dello stampo. Polimerizzazione è ottenuta grazie alla presenza di un catalizzatore che della temperatura di circa 150-200 ° C 4. Le muffe sono in genere ricavati da acciaio o alluminio con tolleranze precise per creare una buona tenuta intorno separazione bordi 3,5. Purtroppo, questo processo è generalmente più adatto per grandi fabbricazione scala di costi degli utensili stampo alto così come l'esigenza di sistemi di iniezione e di controllo in retroazione specializzati.

Per prototipazione rapida di poliuretano (PU) parti, è possibile utilizzare stereolitografia (SLA) per creare un master stampo e produrre un silicone stampo in gomma 6,7. Tuttavia, questa tecnica non è adatto per sovrastampaggio poiché è difficile ottenere un allineamento preciso dei componenti sovrastampati, come il silicone è, perprogettare, non una struttura rigida. Inoltre, la produzione di dispositivi con geometrie complesse, come invaginazioni o sezioni su incavate, è difficile o impossibile. Il requisito per linee di divisione stampi complessi o precisi e sottili elementi rigidi sono il più delle volte, incompatibile con il processo di stampaggio gomma liquida.

I processi di prototipazione suddetta produzione su scala o in fase avanzata sono spesso poco pratico per stadio precoce sviluppo di dispositivi medici in cui hanno bisogno di un paio di dispositivi da produrre per proof-of-concept e di fattibilità in studi umani, come spesso accade in laboratorio accademico e start-up ambienti aziendali. La mancanza di alternative, spesso significa che anche lo sviluppo della fase iniziale comporterebbe costi elevati, che richiedono molti sviluppatori di dispositivi per limitare la funzionalità del dispositivo o mettere lo sviluppo in attesa, mentre sono sollevati fondi aggiuntivi. Ciò contribuisce ad un drammatico rallentamento del processo di sviluppo da una grande frazione dei dispositivi medici ri attuazione quaderno di funzioni complesse. E 'anche difficile per finanziare lo sviluppo costoso di tali dispositivi in quanto i dati proof-of-concept spesso non è stato ancora stabilito. Abbiamo incontrato questo blocco stradale in un recente progetto all'interno di questo laboratorio, che ha comportato lo sviluppo di una sonda intravaginale silicone con sensori sovrastampati elettrici e ottici che richiedevano una punta a tazza per conformarsi alle geometrie cervicali specificati. Il processo descritto in questo articolo documenta il nostro tentativo di aggirare questo circolo vizioso e raggiungere rapidamente proof-of-concept per i dispositivi medici LIM.

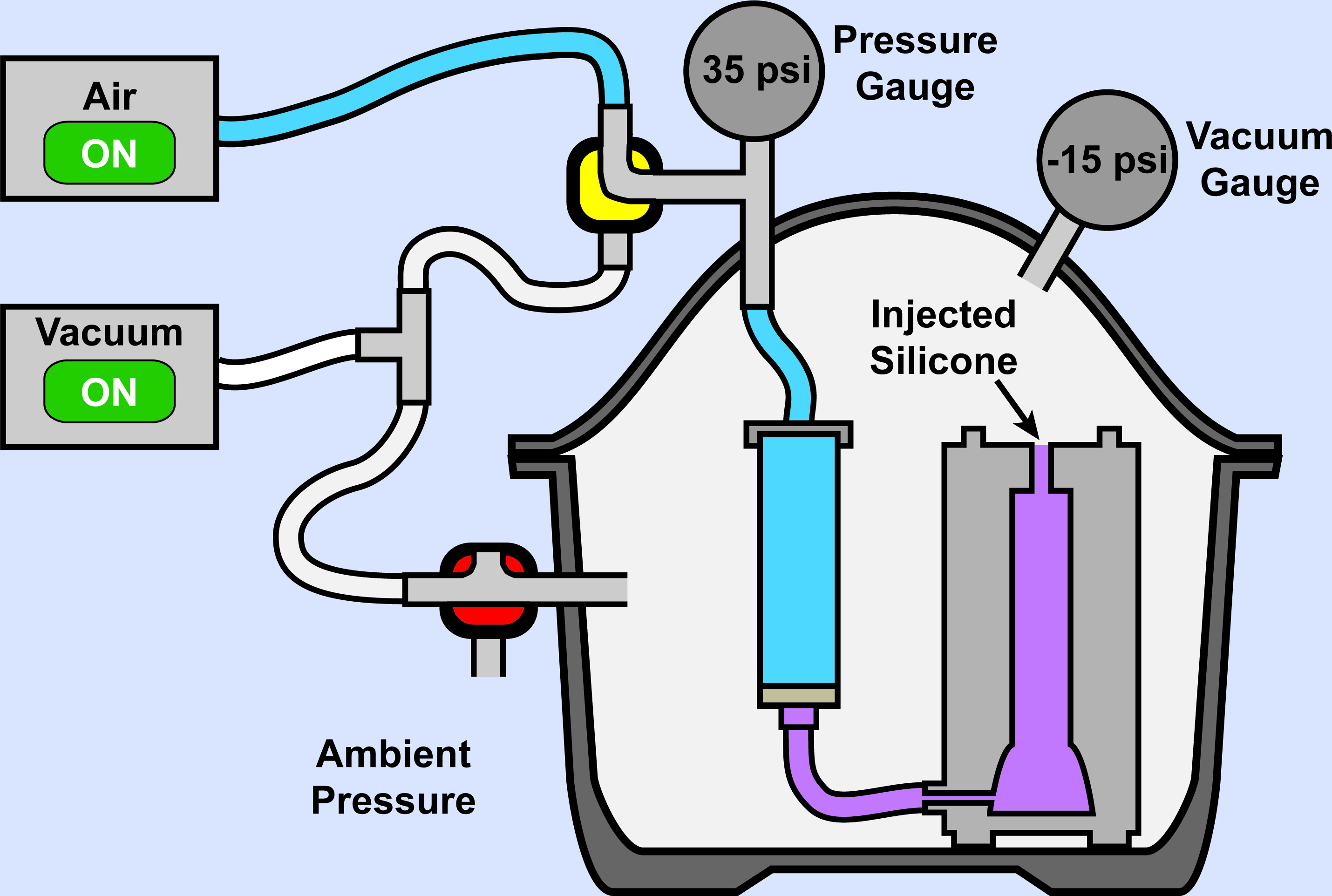

La tecnica illustrata in figura 1 scompone il processo LIM in 5 attività principali: (1) stampo di progettazione e di produzione, (2) complesso di stampo (3) miscelazione elastomero, (4) iniezione di elastomero, e (5) elastomero polimerizzazione e sformatura.

"width =" pg 600 "/>

.. Figura 1 Protocollo Panoramica del protocollo, che prevede: (1 bis) la creazione di uno stampo utilizzando strumenti computer-aided design, (1b) stampa i pezzi stampo 3D, (2) assemblando i pezzi di stampo utilizzando barre filettate e viti, ( 3) miscelare elastomero liquido e caricarlo in una siringa, (4) iniettare l'elastomero liquido nello stampo utilizzando un essiccatore modificato, (5a) indurire l'elastomero in un forno a temperatura controllata, e (5b) sformatura dispositivo dell'elastomero vulcanizzato dal i pezzi stampo.

Progettazione di stampi comporta lo sviluppo di un maestro stampo in computer-aided design (CAD) software, la sottrazione del master muffa da un blocco solido e la definizione di linee di divisione stampo. I pezzi dello stampo vengono creati e poi assemblati con viti, barre e dadi con componenti sovrastampati posizionate nella cavità dello stampo. Gomma mixing coinvolge combinando parti A e B delle materie prime e degasaggio per rimuovere eventuali spazi vuoti nel materiale. Successivamente, iniezione elastomero comporta riempimento dovuti a pressione della cavità dello stampo, seguita da indurimento elastomero in un forno a temperatura controllata per assicurare reticolazione chimica delle catene polimeriche.

Abbattere il processo di stampaggio ad iniezione in questi passaggi ci permette di rinunciare attrezzature LIM tradizionale a favore di alternative low cost. Ad esempio, invece di lavorazione di uno stampo metallico o colata uno stampo in gomma siliconica da un master stampo, stampi creati dal protocollo descritto in questo manoscritto sono stati creati da acrilonitrile butadiene stirene (ABS) utilizzando una modellazione plastica fusa deposizione (FDM) 3D 8,9 stampante. Rispetto alla costruzione di stampi metallici o muffe SLA, FDM è generalmente un processo economico e più veloce. Abbastanza stampi complessi possono essere stampati rapidamente su una stampante 3D in-house, o buon mercato prodotte da uno del contratto molti printin 3Dg servizi disponibili. Ad esempio, una di otto elementi muffa 3D stampato complesso è stato usato per lanciare la sonda intravaginale dimostrato nella sezione risultati rappresentativi e mostrato nelle figure 14 e 15. Tutte le parti di questo stampo possono essere stampati in circa 1,5 giorni su una stampante 3D in-house. Tempi di consegna per forme più semplici possono essere un paio d'ore. La lunghezza complessiva del tempo necessario al prototipo un dispositivo utilizzando stampanti FDM 3D per creare stampi è simile al tempo necessario per lanciare uno stampo di gomma siliconica e creare un prototipo poliuretano. Tuttavia, utilizzando stampanti FDM 3D per creare stampi consente diverse cose che non possono essere facilmente realizzato utilizzando uno stampo in silicone: (1) molti elastomeri termoindurenti possono essere utilizzati, purché lo stampo 3D-stampata può tollerare temperature di indurimento richiesti, (2) geometrie complesse possono essere creati con l'uso di molti diversi pezzi di stampi e linee di divisione, e (3) l'uso di pezzi di stampi rigidi permette precisa e riproducibilitàBLE allineamento dei componenti sovrastampati all'interno della cavità dello stampo.

Invece di utilizzare una macchina tradizionale LIM, che combina la miscelazione, iniezione, e polimerizzazione, è possibile usare un miscelatore da laboratorio per permettere una miscelazione omogenea, essiccatore modificato per iniezione, e un forno a temperatura controllata standard per curare. Il sistema di iniezione è stata creata usando componenti off-the-shelf e prevede l'aggiunta di una linea di alimentazione di pressione positiva in un essiccatore che si connette a una siringa riempita di elastomero mista. Sezione pressurizzazione in migliori essiccatori banco è generalmente controllato da una valvola a tre vie fra le camere, una linea di alimentazione di vuoto, e l'atmosfera. L'essiccatore modificata aggiunge una linea di alimentazione di pressione positiva di alimentazione al retro di uno stantuffo della siringa. Questo consente la creazione di un differenziale di pressione 40-50 psi che è sufficiente per l'iniezione materiale liquido nella cavità dello stampo.

Questa tecnica ci ha permesso di produttorice silicone sonde intravaginale con sensori elettrici e ottici sovrastampati per raccogliere proof-of-concept dati per una fase I di sperimentazione clinica. Silicone è stato selezionato per la necessità di inerzia biologica nonché la capacità di sterilizzare con una varietà di metodi 10,11. Inoltre, il dispositivo richiede una geometria a tazza complesso e non convenzionale sulla punta della sonda in cui si trovano i sensori per interfacciarsi con la cervice. Senza l'uso della tecnica descritto, sarebbe stato un processo molto più lunghe e costose per produrre questi dispositivi. Questo adattamento del processo LIM riduce i requisiti di costo e attrezzature se confrontato con il processo di LIM tradizionale, rendendolo pratico per adottare un approccio rapido e iterativo per la progettazione di dispositivi elastomerici.

Protocollo

Questo protocollo descrive l'uso di terminologia e caratteristiche specifiche nel software SolidWorks utilizzato per Mold Design fasi produttive, anche se altri pacchetti software possono essere utilizzati anche per ottenere lo stesso risultato.

1. Mold Design e Produzione

- Progettare un maestro stampo in scala utilizzando computer-aided design (CAD) software. Procedure specifiche di stampo Design Master variano a seconda della geometria specifica del dispositivo elastomero desiderato. Questo e fasi successive illustrerà passaggi chiave che si traducono in un master e stampi progettazione di stampi specifici che assomiglia grosso modo il dispositivo sonda intravaginale raffigurato nella sezione dei risultati rappresentativo.

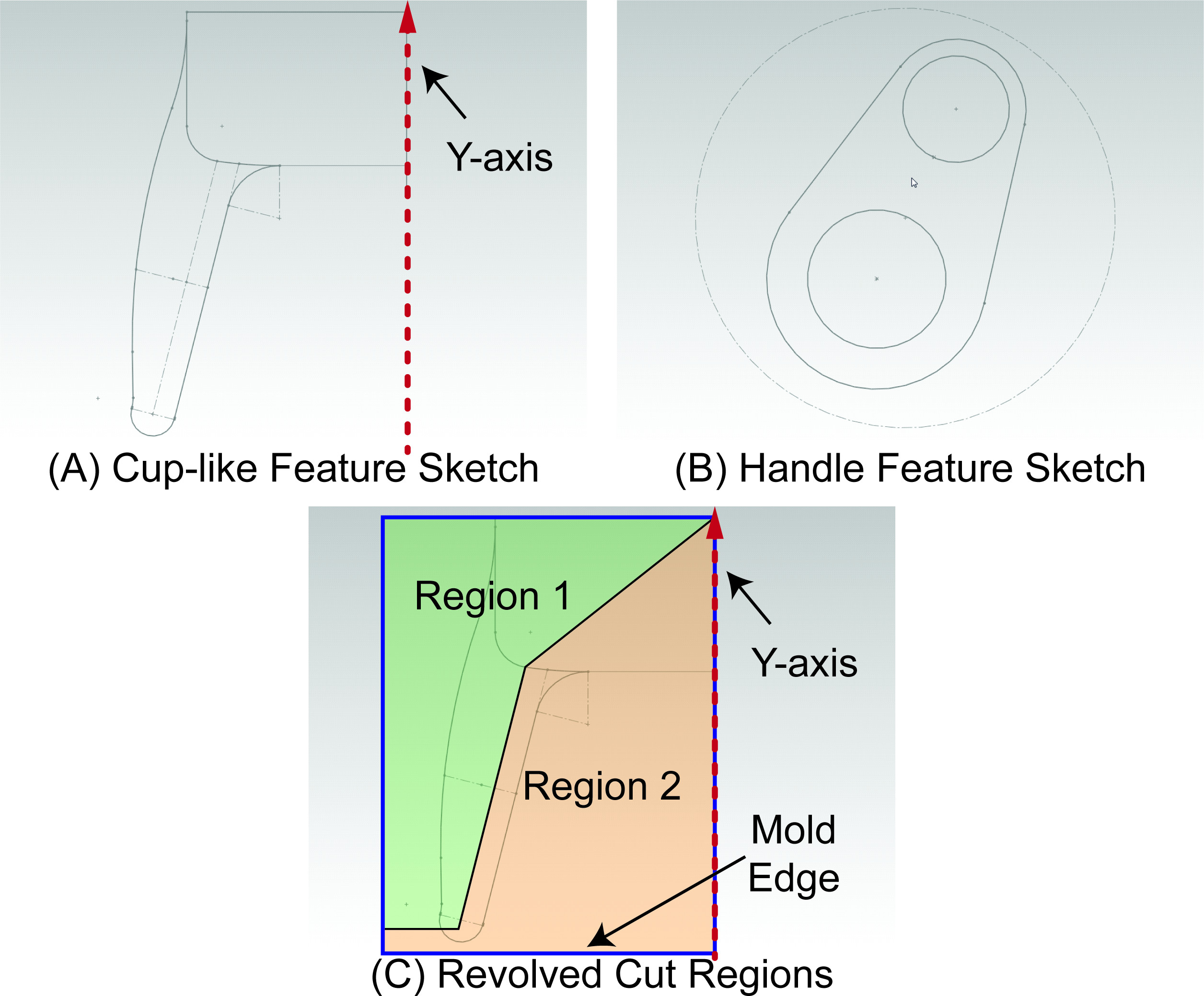

- Per definire la punta della sonda, creare uno schizzo 2D a destra aereo che specifica i confini interni ed esterni di una sezione trasversale radiale della geometria a tazza simile alla Figura 2A. Utilizzare lo strumento di schizzo "Smart Dimension"per definire le dimensioni dello schizzo. Assicurarsi che tutte le geometrie sono opportunamente vincolati con l'aggiunta di rapporti sufficienti tra gli elementi del disegno. Una volta fatto, chiudere lo schizzo.

Figura 2. 2D CAD Sketches. A) schizzo 2D che possono essere radialmente ruotava sulla Y per produrre una funzione a tazza simile a quella del dispositivo sonda intravaginale. B) a forma di lacrima schizzo 2D che può essere estruso fuori dal piano in un prisma- come la struttura che forma il manico del dispositivo sonda intravaginale. C) Un esempio schizzo che crea due regioni nella sezione radiale della funzionalità regione a tazza dello stampo. Tagli di rivoluzione selettivamente in Regione 1 e Regione 2 intorno all'asse Y produrrà diversi pezzi dello stampo.- Utilizzare la funzione "rivoluzione Boss / Base" per ruotare lo schizzo 2D a 360 ° su l'asse Y per produrre una funzione 3D che assomiglia a una tazza. Profili individuali e / o regioni del disegno possono essere selezionati singolarmente a girare in modo selettivo le aree desiderate del disegno con ogni invocazione della funzione "rivoluzione Boss / Base".

- Per definire l'impugnatura della sonda, creare uno schizzo 2D tra i primi aereo che specifica i confini esterni di una sezione trasversale della geometria lacrima simile simile alla Figura 2B. Una volta fatto, chiudere lo schizzo.

- Utilizzare la funzione "Estrusione / Base" per estrudere profili e / o regioni dello schizzo 2D in direzione Y selezionati. Estrusioni possono essere estrusi in entrambe le direzioni Y positive e negative e può anche essere specificati a inizio / fine a piani specifici, superfici o offset fissi. Specificare l'estrusione per iniziare alla base della geometria a tazza ed estendere distanti l'apertura della geometria a tazza.

- In un file CAD separato, disegnare un corpo solido prisma rettangolare che è abbastanza grande da racchiudere master stampo.

- Per definire il prisma rettangolare, creare un rettangolo in uno schizzo 2D nella Top Plane. Assicurarsi dimensione X del rettangolo è maggiore della più ampia stampo maestro geometria nella direzione X e Y dimensione del rettangolo è maggiore della più ampia stampo maestro geometria nella direzione Y. Una volta fatto, chiudere lo schizzo.

- Utilizzare la funzione "Estrusione / Base" per estrudere la regione racchiusa dal rettangolo nel disegno 2D in direzione Y. Verificare la lunghezza di estrusione è più lunga la più lunga stampo maestro geometria nella direzione Y.

- Combinare il master stampo e il prisma rettangolare per formare il negativo stampo.

oad/51745/51745fig3highres.jpg "width =" 500 "/>

Disegni Figura 3. Creare lo stampo in CAD. CAD del maestro stampo (a destra) e negativo stampo (a sinistra) per un dispositivo sonda intravaginale è raffigurato. Il negativo stampo viene calcolato sottraendo il master geometria dello stampo da un prisma rettangolare e alla fine sarà suddivisa in due o più pezzi e diventa uno stampo funzionale.

- Importare il maestro stampo nel file CAD con il prisma rettangolare. Allineare il master stampo tale che sia centrato e completamente racchiuso all'interno del prisma rettangolare.

- Utilizzare il "Combina" funzione e selezionare il tipo di operazione "Sottrarre" per creare la cavità dello stampo (Figura 3).

- Se si utilizza una stampante a bassa risoluzione 3D (la maggior parte delle stampanti 3D FDM), nota che la maggior parte delle piccole funzioni non possono essere stampati come sono sotto taglia minima caratteristica della macchina. Così, a punta angoli e spigoli devono esserearrotondati utilizzando "Filetto" o "Smusso", poiché queste caratteristiche sono troppo fine per la stampante da risolvere.

Nota: Se sovrastampaggio si desidera, parti della cavità dello stampo devono essere progettati in modo che il componente sovrastampato può essere posizionato e vincolato all'interno della cavità dello stampo. Questo può essere realizzato definendo porzioni di stampo per fornire guide di allineamento al componente sovrastampato (Figura 4).

Figura 4. Guide di allineamento Progettazione nello stampo. Esplosa disegno CAD della base dello stampo, tubo in fibra ottica e componenti elettrodi. Il tubo fibra ottica e gli elettrodi devono essere posizionati con precisione e sovrastampaggio per produrre una sonda intravaginale. Guide di allineamento sono progettati in base stampo per permettere a questi componentirimanere sul posto mentre elastomero liquido viene iniettato nella cavità dello stampo.

- Definire linee di divisione, che taglierà lo stampo in più pezzi, e fori passanti per aste filettate e viti per tenere i pezzi di stampo insieme (figure 5 e 6). Posizionamento specifico delle linee di divisione e asta fori passanti dipendono dalla posizione relativa l'uno dell'altro all'interno della geometria cavità dello stampo.

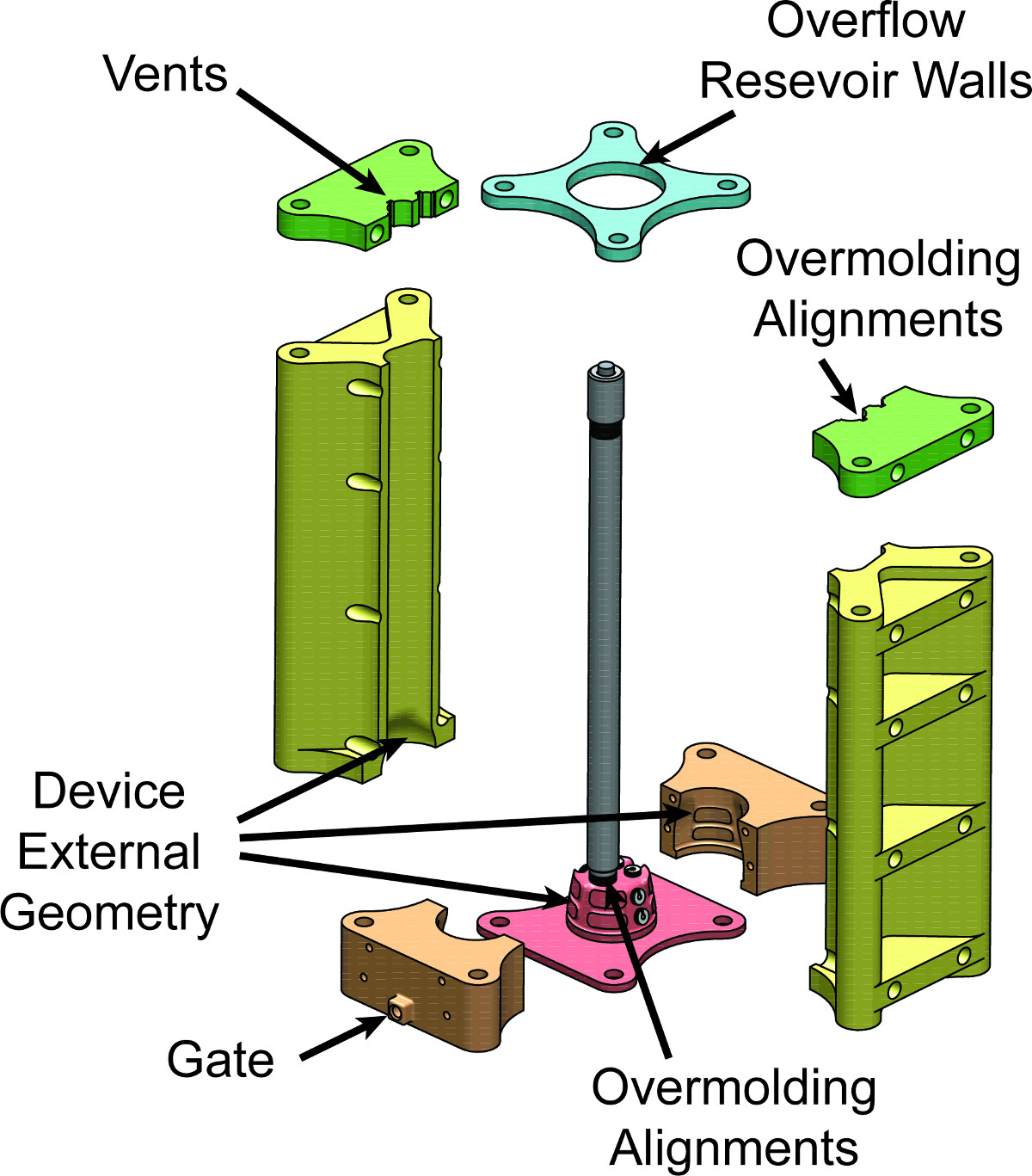

. Figura 5 Mold:. Esploso esplosa disegno CAD del gruppo di stampo finito per il dispositivo sonda intravaginale. La geometria della cavità dello stampo non solo specifica le geometrie esterne del dispositivo finale sonda intravaginale, ma anche fornisce ancoraggio e posizionamento punti di componenti destinati a essere sovrastampato. In particolare, lo stampogeometria di base e le parti superiori di sinistra e in alto a destra allineare il tubo in fibra ottica, e la base dello stampo fornisce inserti per allineare gli elettrodi del dispositivo finale.

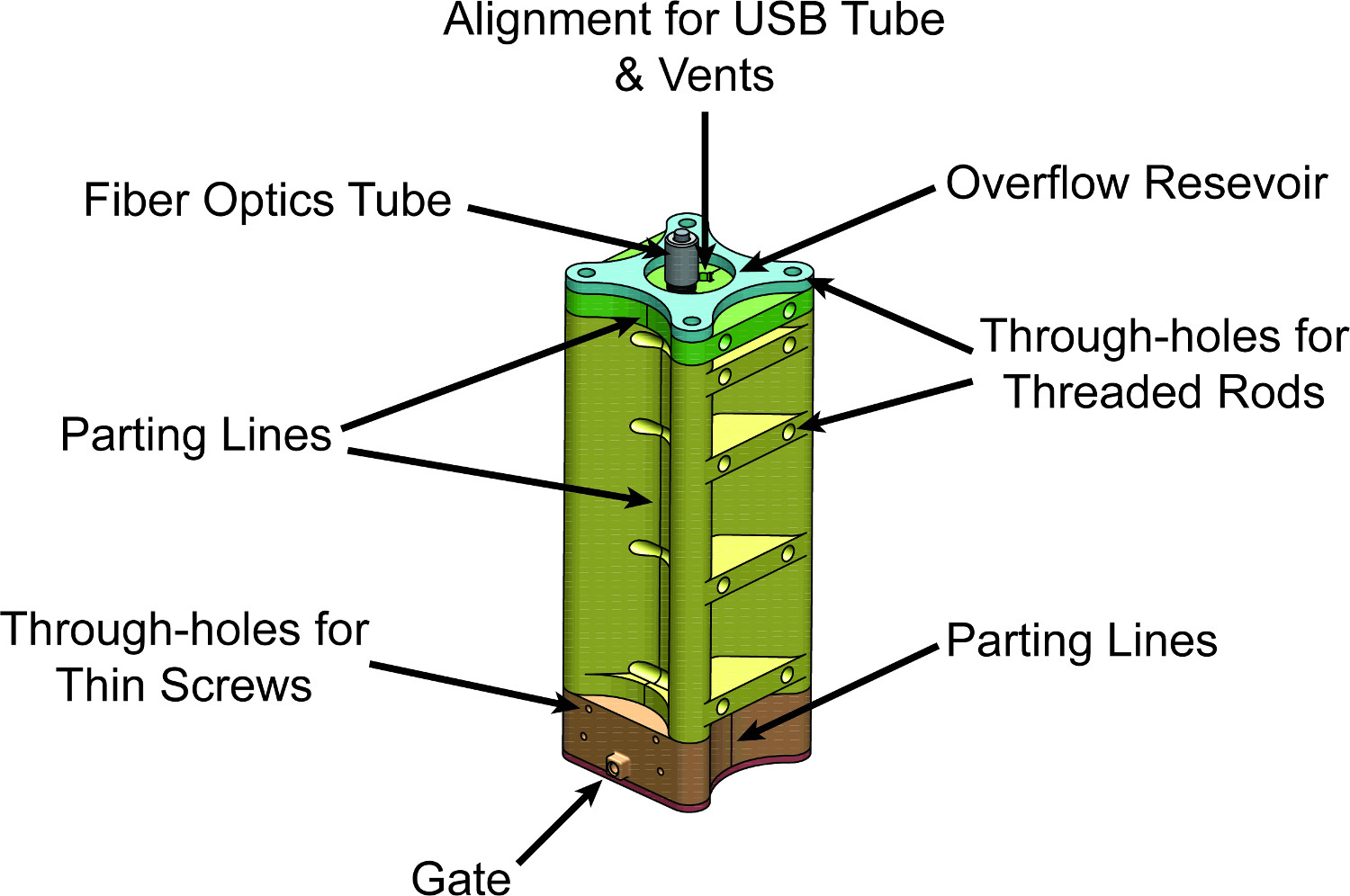

. Figura 6 Mold:. Vista assemblata disegno CAD del gruppo di stampo finito per il dispositivo sonda intravaginale. Elastomero liquido viene iniettato nel cancello e riempire la cavità dello stampo prima di fluire nel serbatoio di troppo pieno nella parte superiore. Vents esecuzione dalla cavità di stampo per il serbatoio di troppo pieno sono accuratamente progettati in pezzi di allineamento dello stampo nella parte superiore.

- Linee di divisione sono scelti tipicamente in un modo che genera simmetrie bilaterali o radiali. Essi dovrebbero essere definite per evitare che sovrasta l'un l'altro nella direzione stampo si apre, assicurando che un elastomero de completamente guaritovizio all'interno della cavità può essere rimosso dallo stampo.

- Creare una linea di divisione bilaterale definendo rettangolare 2D Sketch destra aereo che si estende dalla base della geometria a tazza all'inizio del manico della sonda. Larghezza del rettangolo deve superare la larghezza end-to-end dello stampo.

- Utilizzare la funzione "estruso Cut" sul disegno e specificare un taglio verso la direzione X negativa a cedere una parte. Specificare un taglio verso la direzione X positiva cedere dall'altra formato dalla linea di divisione bilaterale.

- Temporaneamente "Elimina" la funzione "Taglio estruso", che è stato appena creato. Le funzionalità possono essere soppressi o riattivata per nascondere o rivelare i loro effetti alla geometria CAD di lavoro. Commutazione selettiva di una combinazione di "taglio estruso" o caratteristiche "rivoluzione Cut" sarà in seguito utilizzato per isolare ogni singola parte dello stampo.

- Crea un radialmente slinea di divisione ymmetric per isolare le parti dello stampo nella porzione a tazza della cavità dello stampo definendo uno schizzo 2D in destra aereo. Un lato del disegno deve seguire l'asse Y, mentre gli altri bordi del disegno devono superare i bordi dello stampo nella porzione radialmente simmetrica dello stampo. Questo disegno deve anche avere linee o curve che attraversano le regioni interne della sezione radiale della geometria a tazza, la definizione di due o più regioni in sezione trasversale radiale, come mostrato nella Figura 2C.

- Utilizzare una funzione di "rivoluzione Cut" sul disegno, la selezione di regioni specifiche definite dal disegno di rimuovere parti dello stampo che non sono desiderato nella parte isolata. Regioni non selezionati del disegno rimarrà, cedendo la parte desiderata, dopo il taglio di rivoluzione è completata.

Nota: Se sovrastampaggio si desidera, linee di separazione devono inoltre garantire che la componente sovrastampato può essere posizionata facilmente nello stampo pre-injection ed anche rimosso dallo stampo post-curing.

- Definire fori passanti per lo stampo sia usando la funzione "Creazione guidata fori" o definendo schizzi 2D circolari in piani normali alla superficie e poi applicare la funzione "Taglio estruso" per quei disegni (figure 5 e 6). Creare fori passanti utilizzando un formato standard foro passante, che corrisponde a stelo filettato o vite formato standard utilizzato.

- Linee di divisione sono scelti tipicamente in un modo che genera simmetrie bilaterali o radiali. Essi dovrebbero essere definite per evitare che sovrasta l'un l'altro nella direzione stampo si apre, assicurando che un elastomero de completamente guaritovizio all'interno della cavità può essere rimosso dallo stampo.

- Definire un cancello in stampo o utilizzando la funzione "Creazione guidata fori" o definendo schizzi 2D su piani normali alla superficie e poi applicare la funzione "Taglio estruso" per quei disegni (figure 5 e 6). Il cancello fornisce un punto di ingresso per l'elastomero da iniettare nella cavità dello stampo e deve essere in genere si trova verso la parte inferiore della cavità dello stampo.

- Definire una o più aperture in mold sia usando la funzione "Creazione guidata fori" o definendo schizzi 2D in piani normali alla superficie e poi applicare la funzione "Taglio estruso" per quei disegni (figure 5 e 6). Vents consentono eccesso elastomero di drenare dalla cavità dello stampo una volta che è tutto pieno per evitare l'accumulo di pressione. Tipicamente il sito migliore per il posizionamento sfogo è nella parte superiore dello stampo in un'area che conduce ad un serbatoio vuoto per consentire troppopieno elastomero per piscina.

- Assicurarsi che lo spessore della parete ovunque nello stampo è almeno 1-1,5 cm se plastica ABS viene utilizzato per stampi. Le pareti dovrebbero essere abbastanza rigida che non saranno sostanzialmente deformare o crollare quando i pezzi della muffa sono sotto sollecitazioni di compressione da viti e barre filettate.

Nota: spessore della parete eccesso o non portanti muri portanti possono essere rimossi se lo si desidera accelerare la stampa 3D dei pezzi stampo. Inoltre, le pareti più sottili e additione di sezioni scavate ridurrà la quantità totale di materiale utilizzato e il costo associato di tale materiale. Essere consapevoli del fatto che alcune stampanti FDM farà questo per impostazione predefinita e potrebbe rivelarsi di indebolire le pareti più di quanto desiderato. - Per ogni pezzo stampo che è desiderato, sospendere o riattivare la rispettiva "Taglio estruso" o caratteristiche "rivoluzione Cut" per isolare quella parte individuale dello stampo. Salvare ogni pezzo stampo come file STL. O tipo di file compatibili con la stampante 3D utilizzata. Assicurarsi che la risoluzione della maglia desiderata sia selezionata.

- Caricare i file STL. Nella stampante 3D. Stampare i pezzi stampo e attendere che il lavoro è completato.

- Rimuovere qualsiasi materiale di supporto sui pezzi stampo dopo aver terminato la stampa.

Nota: le stampanti 3D variano nella loro risoluzione di stampa con le parti FDM-stampato con risoluzione generalmente peggiore di parti SLA-stampati. Rugosità della superficie può essere ridotta dopo che una parte è stato stampato in 3D mediante sabbiatura odalla luce trattamento dissoluzione chimica come descritto nella sezione discussione.

2. Assembly Mold

- Portare i pezzi dello stampo per formare la cavità di stampo allineando i fori passanti. Diapositive aste filettate o viti nei fori passanti.

- Opzionale: Se sovrastampaggio, posizionare i componenti da sovrastampaggio nella cavità dello stampo mentre assemblando i pezzi stampo (Figura 7). Se c'è preoccupazione di componenti sovrastampati spostano all'interno della cavità durante l'iniezione elastomero, una piccola quantità di adesivo RTV silicone può essere utilizzato per fissare temporaneamente e debolmente il componente all'interno della cavità dello stampo. Attendere 15 minuti per l'adesivo silicone RTV per curare.

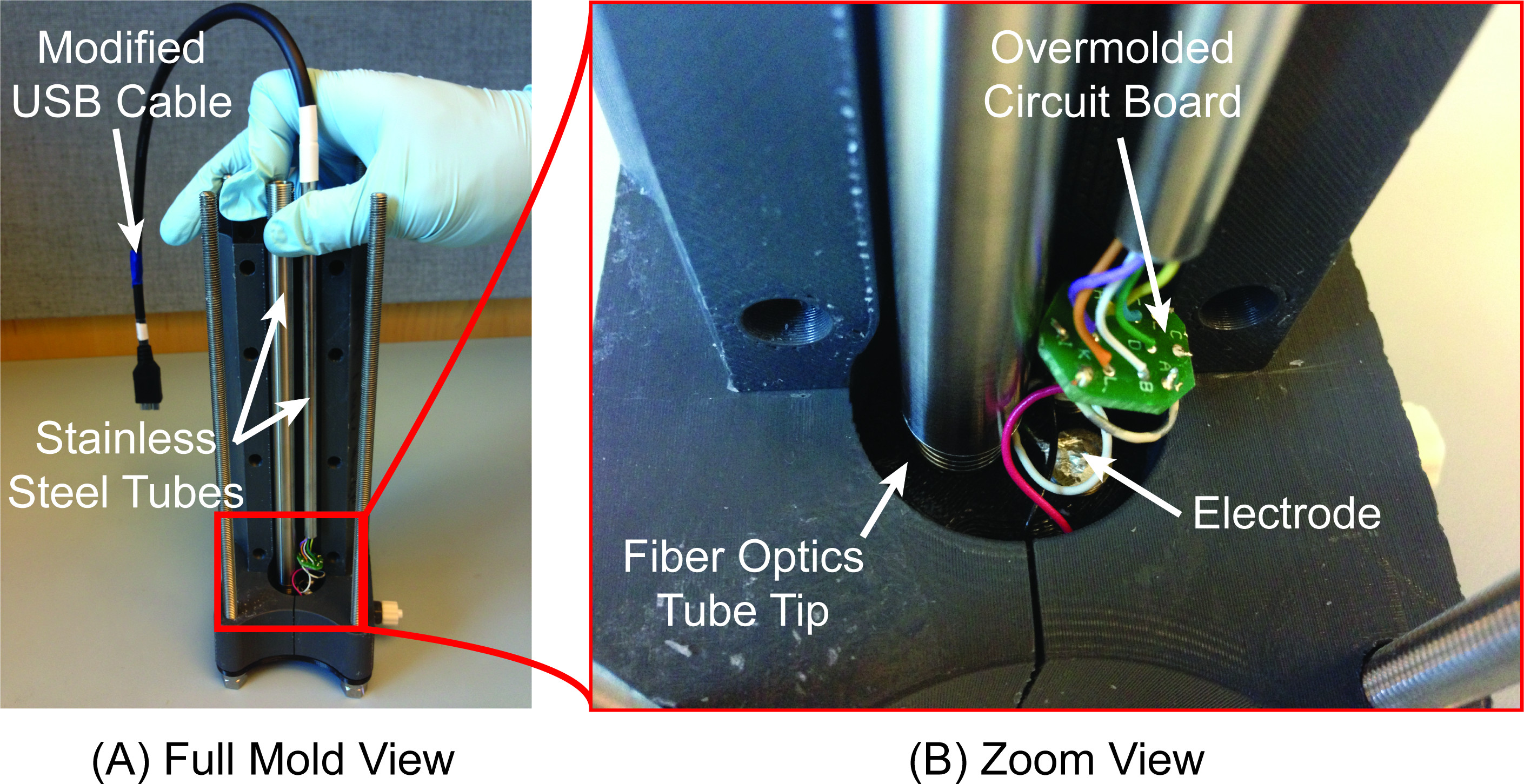

Figura 7. Allineamento dei Overmolded componenti. A) </ Strong> stampo parzialmente assemblato raffigurante l'allineamento dei tubi due in acciaio inox, un piccolo circuito stampato, e sei elettrodi nella cavità dello stampo. Pezzi stampo posizionamento nella parte superiore dello stampo con invaginazioni nella base stampo vincolare fisicamente movimento di tutti i componenti durante l'iniezione elastomero. B) Zoom vista del fondo di allineare componenti vicino alla base dello stampo.

- Fornire compressione ferma sullo stampo utilizzando dadi su ciascuna estremità delle aste filettate. Un secondo dado su ogni estremità assicurerà i dadi sono bloccati in posizione e non prematuramente allentano. Se si utilizza stampi di plastica assicurarsi che i dadi sono saldamente in posizione, ma non eccessivamente serrati, per evitare la muffa deformazione.

- Optional: Sigillare lacune con silicone RTV e attendere 15 min per curare. Ciò è necessario solo se si utilizzano stampi a bassa risoluzione come quelle prodotte tramite FDM. Risoluzione limitata e le tolleranze poveri le linee di divisione stampo possono creare unwalacune nted. In alternativa, la superficie levigante come spiegato nella sezione discussione può essere usato per migliorare il montaggio di linee di divisione.

- Optional: Applicare rilascio di muffa alla cavità dello stampo per fare sformatura facile. Tuttavia, questa volontà cappotto dispositivo finale con prodotti chimici distaccanti.

- Creare un corridore o sprue a guidare nel cancello stampo.

- Inserire un adattatore nella porta della cavità dello stampo barb-maschio luer-lock. Assicurare una buona tenuta.

- Collegare questo per tubi con adattatori luer-lock barb-femmina su ogni estremità. L'adattatore luer lock femmina esposto all'estremità distale del tubo finirà per adattarsi ad una siringa da 50 ml con punta luer lock maschio.

3. Camera di iniezione

- La camera di iniezione è modificato essiccatore off-the-shelf e deve essere creato prima di elastomero dosaggio poiché il lavoro di elastomeri bicomponenti dopo la miscelazione è limitato. Figura 8 illustra l'uso delcamera di iniezione nel processo di iniezione.

Figura 8. Processo di iniezione elastomero. Animazione che prima raffigura modifiche a un essiccatore standard di laboratorio per creare la camera di iniezione, e quindi raffigura la manipolazione delle pressioni per iniettare elastomero liquido da una siringa in uno stampo. Cliccare qui per visualizzare questo video.

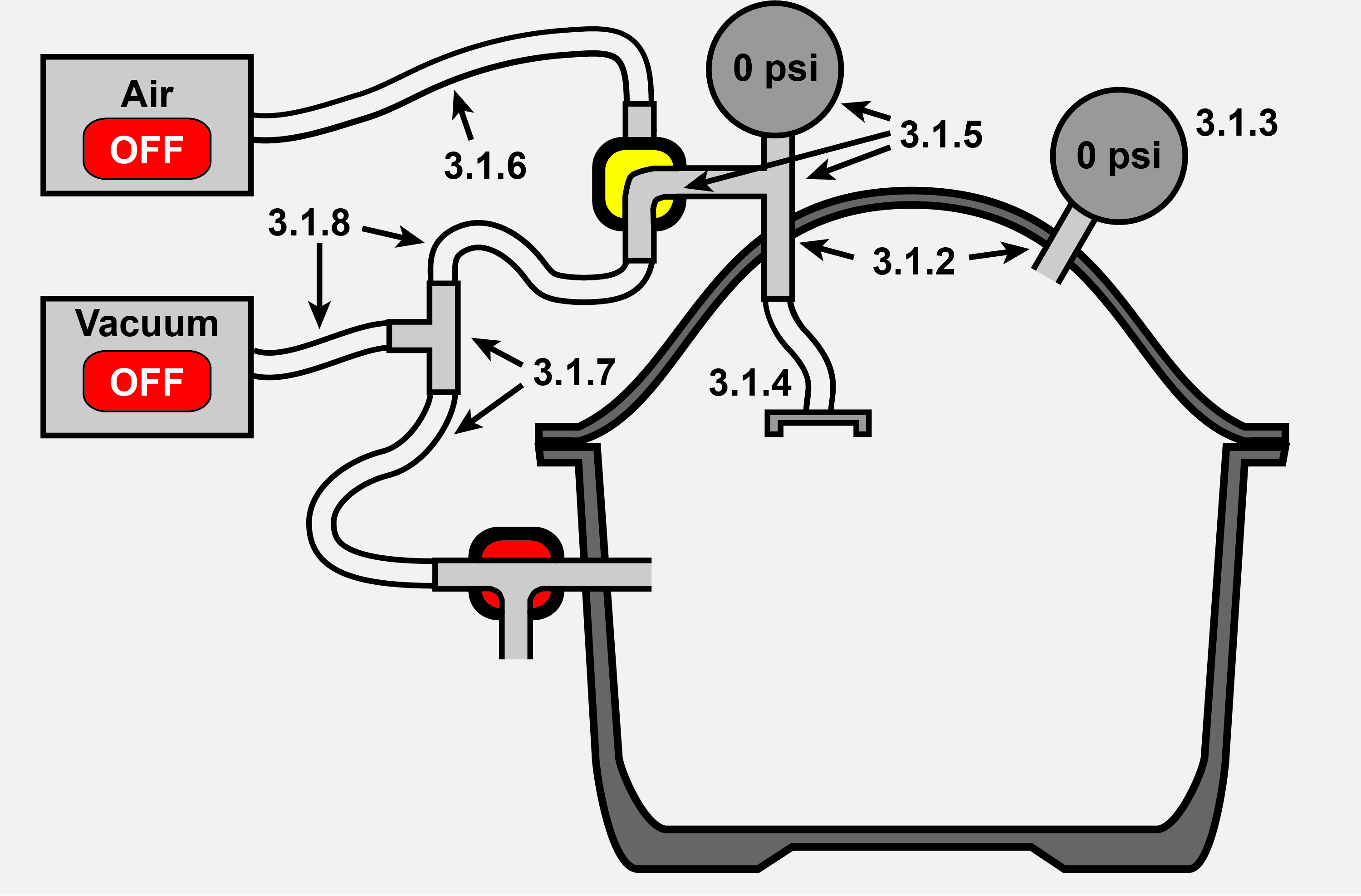

La figura 9 è uno schema che descrive come modificare l'essiccatore per creare la camera di iniezione completata.

Figura 9. Crmangiare il Injection Camera. Injection Camera dopo la modifica essiccatore è completata. Passi corrispondenti del procedimento sono etichettati in figura.

Vedere la Figura 10C e 10D per la camera di iniezione utilizzato per fabbricare la sonda intravaginale.

- Praticare due fori nel coperchio superiore della parete della camera coperchio essiccatore.

- In entrambi i fori installare un vuoto valutazione attraverso parete raccordo che attraversa la parete coperchio essiccante e crea una tenuta.

Nota: Utilizzare nastro PTFE o qualsiasi altro tipo di tubo sigillante sulle componenti con tubi connessioni montaggio per garantire guarnizioni a tenuta d'aria. Utilizzare morsetti del tubo su eventuali spinato adattatori per tubi / raccordi di rafforzare tenuta all'aria ed evitare i tubi di scivolare. - Installare un vacuometro sulla parte esterna del coperchio per monitorare la pressione della camera. Ciò si ottiene collegando il vacuometro di uno dei raccordi di attraversamento di parete con p vuoto valutazioneipe e raccordi per tubi.

- Installare un adattatore siringa ad aria sul lato interno del coperchio all'altra attraverso parete di raccordo. Ciò si ottiene collegando l'adattatore della siringa al tubo attraverso parete raccordo con il tubo vuoto valutazione e tubazioni.

- Sul lato esterno dello stesso raccordo attraverso parete che ha l'adattatore della siringa ad aria divisoria, collegare un tubo vuoto valutazione tee raccordo. Su un ramo del tubo tee raccordo, collegare un manometro di pressione / depressione composti per la pressione della linea di controllo iniezione. Sull'altro ramo, collegare un vuoto valutazione a tre vie L-valvola.

- Collegare un ramo della L-valvola a tre vie per un tratto di tubazione che porta ad una sorgente di pressione d'aria positiva usando tubi e tubazioni. Lasciare l'altro ramo delle tre vie L-valvola estraneo per il momento.

- La maggior parte degli essiccatori hanno un tre vie valvola a T incorporato sulla parete della camera. Aggiungere tubazione che collega un ramo di questa valvola per untubo tee raccordo. L'altro ramo della valvola rimarrà scollegato e esposti in atmosfera per scopi di sfiato pressione della camera.

- Collegare un ramo di raccordo tubo tee alla lunghezza di tubo collegato ad una sorgente di vuoto. Collegare l'altro ramo del tubo tee raccordo a tre vie ramo L-valvola aperta dal punto 3.1.5 utilizzando un pezzo di tubo e tubo sottovuoto valutazione e raccordi per tubi.

4. Elastomero miscelazione

- Determinare il volume approssimativo di elastomero desiderato esaminando il volume del file CAD maestro stampo. Aumentare il volume del 5% per tenere conto di perdite elastomero durante il trasferimento tra i contenitori nei prossimi passaggi. Calcolare la quantità di parti A e B del elastomero necessaria in base al produttore suggerito rapporto di miscelazione.

- Posizionare un bicchiere di plastica usa e getta su una scala pesare e tara. Versare parte A e parte B del elastomero in plasti usa e gettac coppa. Eventuali coloranti o additivi dovrebbero essere aggiunti in questa fase.

- Sigillare l'apertura tazza tirando un sacchetto di plastica su di esso e sigillatura con 3-4 elastici.

- Mescolare per 2 minuti con un miscelatore centrifugo per permettere una miscelazione omogenea. Se un'impostazione Degas è disponibile, mescolare un ulteriore 1-2 min dell'impostazione Degas. Se un mixer centrifuga non è disponibile, miscelazione manuale può essere utilizzato, ma può introdurre più aria nella miscela.

- Preparare la siringa elastomero utilizzando un tappo luer lock femmina per sigillare la parte inferiore di una siringa da 50 ml con punta luer lock maschio. Fissare il sigillo con Parafilm e 1 elastico.

- Trasferire la elastomero dalla tazza di plastica nella siringa luer-lock 50 ml. Se elastomero è aggrappato sulle pareti del bicchiere di plastica, usare grandi linee per spazzare elastomero residuo che si aggrappa sulle pareti del bicchiere di plastica. Evitare molti piccoli colpi in modo da ridurre introduzione di aria nella miscela.

- Opzionale: Degas l'elastomero dopo il trasferimento nella siringa nel mixer centrifuga. Questo può contribuire ad accelerare il processo di degassamento descritto al punto 3.8.

- Sigillare la parte posteriore aperta della siringa luer-lock 50 ml con parafilm e da un elastico.

- Mescolare con le degassare impostazione per 30 sec per accelerare il processo di degasaggio.

Nota: miscelatori centrifughi non possono avere un adattatore idoneo per lo svolgimento di 50 ml siringhe. Questo passaggio può richiedere progettazione di un adattatore personalizzato per il mixer centrifuga, che può essere fatto in CAD 3D e stampati. - Una volta terminato, rimuovere il parafilm e elastico sul retro della siringa.

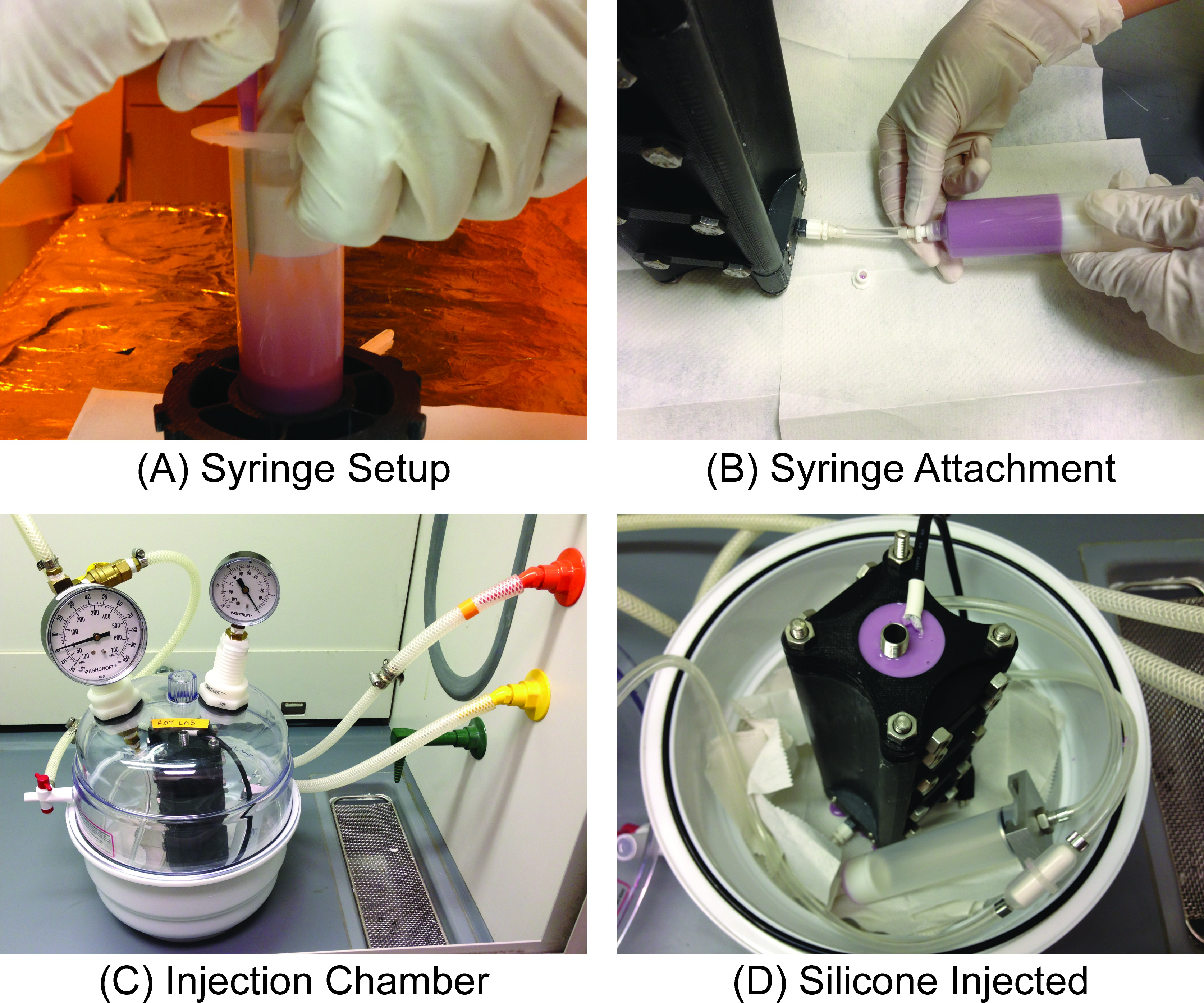

- Posizionare la siringa con retro aperto in un essiccatore e Degas per circa 30 minuti o fino a quando bolle in elastomero sono eliminati. Fare attenzione a considerare il tempo di lavoro del elastomero utilizzato; elastomeri viscosità inferiore anche degassarla più rapidamente. Quindi rimuovere la siringa dal essiccatore.

- Posizionare lo stantuffo della siringa nella parte posteriore della siringa durante la rimozione aria intrappolata.

Figura 10. Gomma miscelazione e iniezione. A) Dopo l'elastomero liquido viene miscelato e degassata, uno stantuffo della siringa viene inserita nella siringa. Aria tra il pistone e l'elastomero viene rimosso con l'aiuto di un ago siringa come si inserisce lo stantuffo. B) La siringa con elastomero è attaccato allo stampo al cancello mediante raccordi luer-lock. C) La camera di iniezione è modificato essiccatore che può generare almeno 40-50 psi di pressione attraverso il pistone della siringa con l'ausilio di un vuoto e pressione di alimentazione positiva. D) stampo dopo l'iniezione di elastomero utilizzando la camera di iniezione.

- Posizionare un lato tagliente siringa ago in basso lungo la parete della siringa senza toccare l'elastomero suo interno. Posizionare lo stantuffo della siringa nella siringa dal retro, permettendo l'ago della siringa per rilasciare aria intrappolata tra lo stantuffo della siringa e l'elastomero (Figura 10A).

- Avanzare l'ago della siringa e lo stantuffo della siringa necessaria fino a quando non vi è alcuna colonna d'aria visibile tra lo stantuffo della siringa ed elastomero. E 'accettabile se piccole quantità di elastomero sgattaiolare oltre il bordo di tenuta del pistone.

- Rimuovere l'ago della siringa.

5. Elastomero Injection

- Rimuovere il tappo luer lock femmina sulla siringa contenente elastomero pronto per iniezione e collegare la siringa luer lock maschio all'adattatore luer lock femmina esposta sullo stampo assemblato (Figura 10B).

- Fissare l'adattatore della siringa ad aria sul retro della siringa da 50 ml con lu maschiletip er-lock.

- Posizionare sia lo stampo e la siringa attaccata nella camera di iniezione. A questo punto, la camera di iniezione dovrebbe essere simile alla Figura 11.

Figura 11 Elastomero iniezione:.. Inizio camera di iniezione illustrato all'inizio del processo di iniezione elastomero gomma liquida. Entrambi i lati del pistone della siringa sono esposti alla pressione ambiente.

- Posizionare il coperchio sulla camera di iniezione, garantendo una chiusura ermetica che si forma.

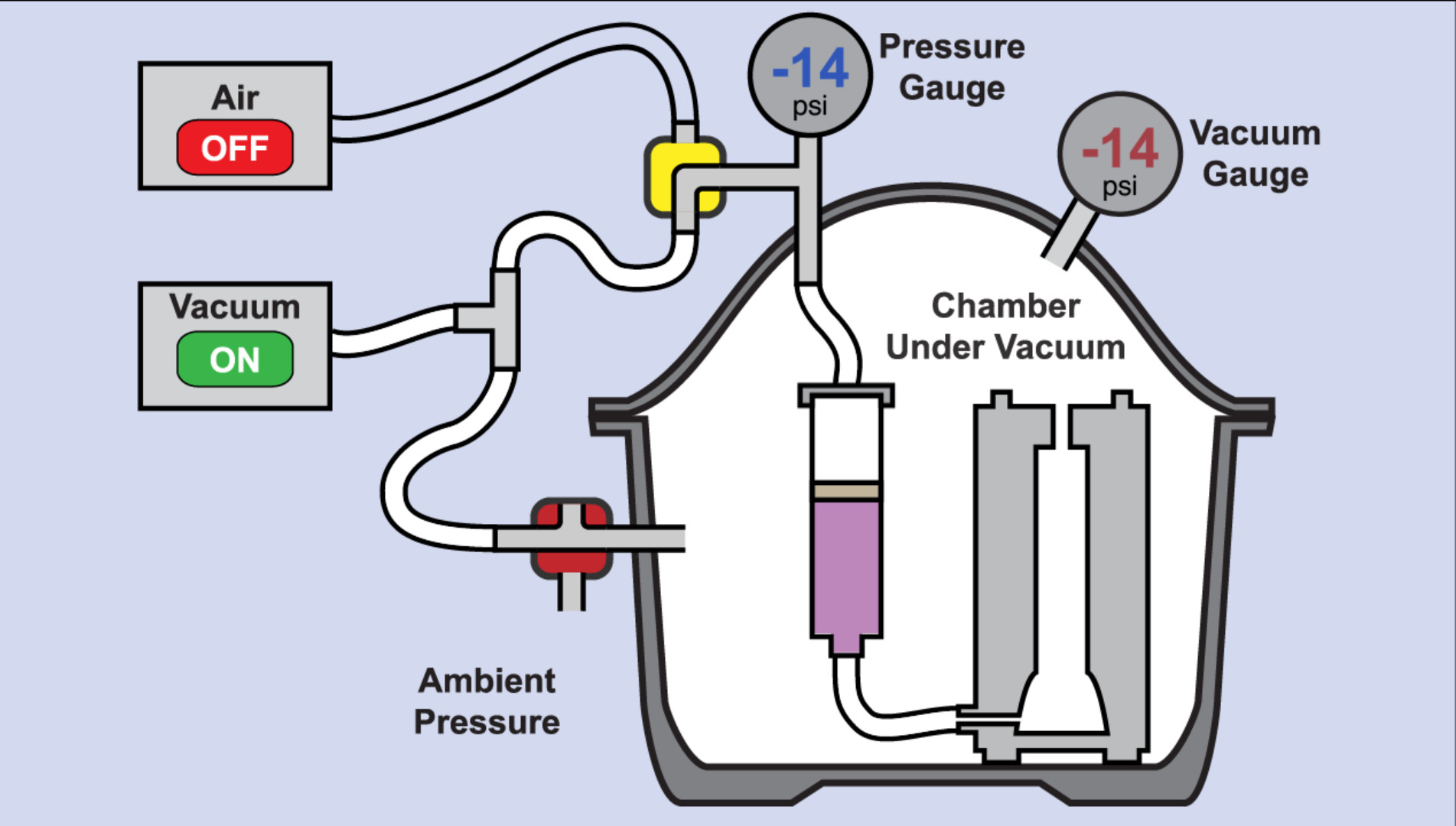

- Tirare l'intero sistema all'interno della camera di iniezione ad un vuoto.

Figura 12. GommaIniezione:. Medio chiusura di valvola a 3 vie nella parte inferiore della camera di iniezione guarnizioni di installazione e permette entrambi i lati del pistone della siringa per essere tirato ad una pressione negativa.

- Ruotare entrambe le valvole a tre vie sulla camera di iniezione, in modo che la sorgente di vuoto è continua con la camera essiccatore e la colonna d'aria dietro lo stantuffo della siringa.

- Lentamente tirare un vuoto fino a circa -14.5 psi si ottiene (Figura 12). Lasciare il vuoto a mantenere questa pressione. Rimozione dell'aria impedisce l'accumulo di bolle nella cavità dello stampo e ridurre gli spazi vuoti all'interno del dispositivo elastomero.

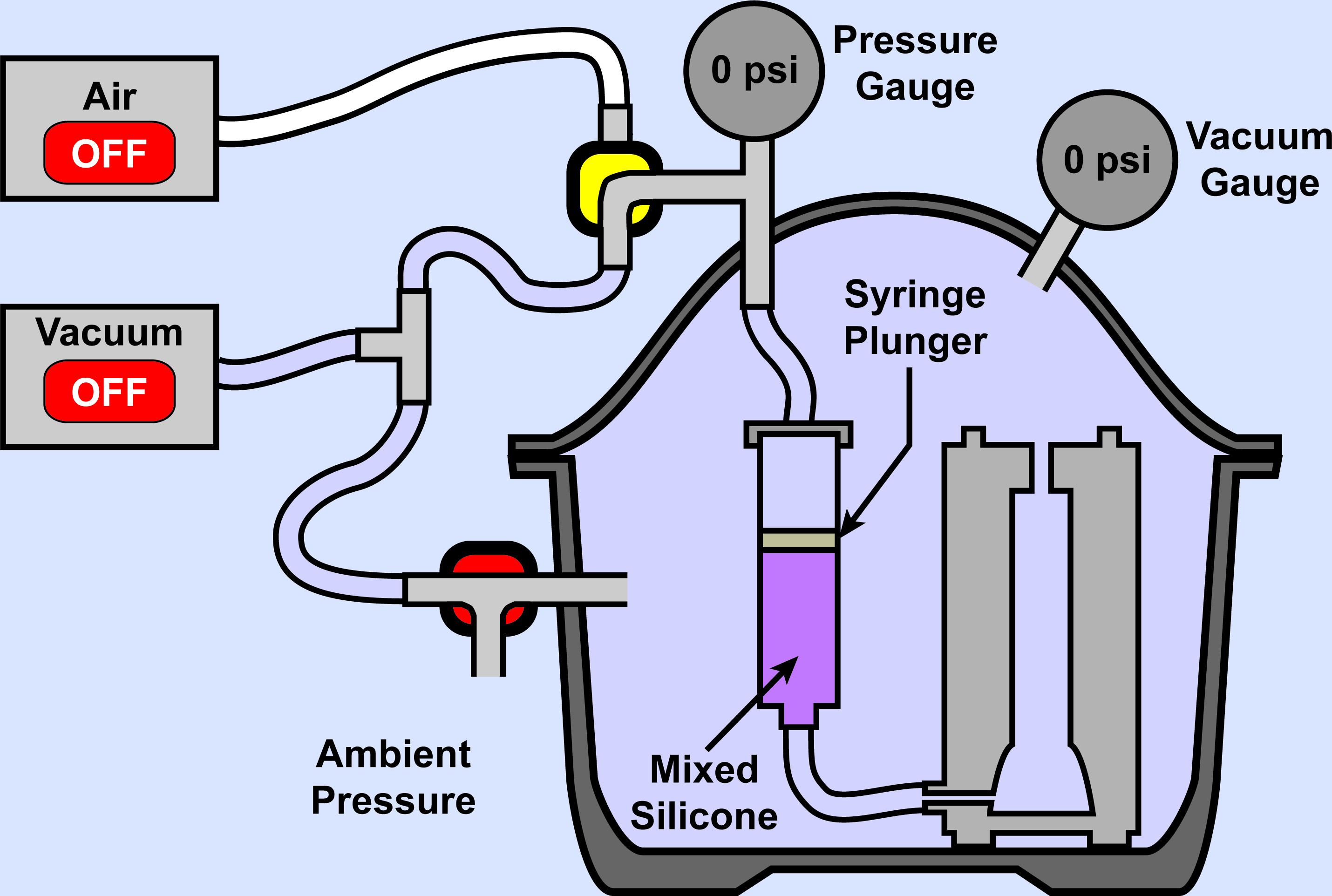

- Spingere pressione positiva sul retro dello stantuffo della siringa.

. Figura 13 Gomma Injection:Fine. Tornitura della valvola 2 vie nella parte superiore della configurazione permette l'applicazione di pressione positiva dietro lo stantuffo della siringa, generare almeno 40-50 psi.

- Ruotare la L-valvola a tre vie per rompere la continuità tra la sorgente di vuoto mentre stabilisce una connessione tra l'alimentazione di aria a pressione positiva e la parte posteriore del pistone della siringa.

- Gradualmente rampa pressione positiva dall'aria compressa fino almeno 25-35 psi si ottiene (Figura 13). Pressioni superiori sono possibili a seconda della forza delle connessioni dei tubi utilizzati sull'apparato camera di iniezione.

- Attendere che lo stantuffo della siringa ha raggiunto il fondo della siringa o fino elastomero fuoriesce dalle bocchette stampo. Questi indicano iniezione è completa.

- Riportare la camera di iniezione alla pressione atmosferica.

- Spegnere sia vuoto e forniture pressione d'aria positiva.

- Gradualmente girarela L-valvola a tre vie collegato all'adattatore siringa ad aria retro quindi è chiusa al alimentazione dell'aria e aperto alla sorgente di vuoto. Questo dovrebbe sfogare tutta la pressione positiva.

- Ruotare la T-valvola a tre vie per sfogare la pressione residua nella camera alla pressione atmosferica.

- Togliere lo stampo e prepararsi per la polimerizzazione in elastomero.

- Aprire la camera e rimuovere lo stampo.

- Staccare l'adattatore per siringa ad aria dal retro della siringa.

- Staccare la siringa e il tubo con due adattatori luer-lock barb-femmina.

- Posizionare un tappo luer lock femmina sulla estremità maschio esposta del luer-lock barb-maschio che è collegato alla porta stampo per impedire elastomero fuoriesca della cavità dello stampo.

6. Elastomero Curing & sformatura

- Mettere lo stampo in forno a temperatura controllata e curare l'elastomero. Consultare elastomero specifiche del produttore di determine il tempo di polimerizzazione e temperatura. La miscela di silicone per la sonda intravaginale essere dimostrato viene indurita a 70 ° C per 5 ore.

- Una volta elastomero è guarito, togliere lo stampo dal forno.

- Demold il dispositivo elastomero completamente guarito.

- Rimuovere i dadi e barre o viti filettate dallo stampo.

- Facoltativo: Se adesivo RTV silicone è stato usato per sigillare le lacune ai bordi di divisione, usare un bisturi per tagliare delicatamente l'adesivo siliconico RTV modo che i bordi di divisione possono essere separati.

- Utilizzare un bisturi per tagliare e separare il dispositivo dal materiale elastomerico extra al cancello o prese d'aria. Utilizzare un bisturi per tagliare via qualsiasi flash che potrebbe essersi formato sui bordi di separazione stampo.

- Pulire gli stampi con salviette e solventi non distruttivi come l'alcool isopropilico.

Risultati

Lo stampo e la sonda intravaginale nelle figure 14 e 15 dimostra risultati rappresentativi della procedura presentata in questo articolo.

Figura 14. Mold completamente montato. Stampo per dispositivo sonda intravaginale completamente assemblato.

Discussione

Di tutte le operazioni descritte, attenta progettazione dello stampo è il più critico per il successo. Il master stampo deve essere creata come un corpo solido con geometrie esterne pari al dispositivo finale. Queste geometrie dovrebbero essere adattati per tenere conto di qualsiasi ritiro del materiale a causa della elastomero scelto e risoluzione della stampante 3D e tolleranze. Il posizionamento di linee di divisione stampi e fori passanti per aste filettate e viti sono dipendenti l'uno dall'altro. Aggiunta...

Divulgazioni

Nessuno degli autori ha interessi finanziari in competizione rispetto al lavoro dettagliato in questo articolo.

Riconoscimenti

The authors thank Sungwon Lim for intellectual contributions to device and mold design as well as Jambu Jambulingam and Rebecca Grossman-Kahn for creating intravaginal silicone probes using this process. This work is supported by the Bill and Melinda Gates Foundation, the Vodafone Americas Foundation, and the FDA (2P50FD003793).

Materiali

| Name | Company | Catalog Number | Comments |

| ABS Model Material | Stratasys | P430 | Model Material for uPrint Plus SE (Step: Mold Design & Production) |

| Soluble Support Material | Stratasys | SR-30 | Support Material for uPrint Plus SE (Step: Mold Design & Production) |

| Underwater Silicone Sealant, 2.8 Oz Tube, Clear | McMaster-Carr Supply Company | 7327A21 | Silicone RTV for sealing gaps at mold parting lines (Step: Mold Assembly) |

| Tubing, 1/8" ID, 1/4" OD, 1/16" Wall Thickness, Ultra-chemical-resistant Tygon PVC, Clear | McMaster-Carr Supply Company | 5046K11 | Forms runner/sprue adapter between mold and syringe with elastomer (Step: Elastomer Mixing) |

| Coupling, Adapter, Straight, Male Quick-turn (Luer lock) X 1/8" Tube Barb, Nylon | McMaster-Carr Supply Company | 51525K123 | Connect runner/sprue between mold and syringe with elastomer (Step: Elastomer Mixing) |

| Coupling, Adapter, Staight, Female Quick-turn (Luer lock) X 1/8" Tube Barb, Nylon | McMaster-Carr Supply Company | 51525K213 | Connect runner/sprue between mold and syringe with elastomer (Step: Elastomer Mixing) |

| Cap, Female Quick-turn (Luer lock), Nylon | McMaster-Carr Supply Company | 51525K315 | Cap to prevent silicone from leaking out of mold after injection (Step: Elastomer Mixing) |

| Liquid Silicone Rubber (LSR) 30 - 10:1, Implant Grade | Applied Silicone Corporation | PN40029 | Substitute with the elastomer of your choice. This is the one used for the intravaginal probe (Step: Elastomer Mixing) |

| Syringes (BD), 1 ml Slip-Tip, non-sterile clean, bulk | Cole-Parmer | WU-07945-00 | Syringes for transfering elastomer material (Step: Elastomer Mixing) |

| Syringes (BD), 1 ml Slip-Tip, non-sterile clean, bulk | Cole-Parmer | WU-07945-04 | Syringes for transfering elastomer material (Step: Elastomer Mixing) |

| Syringe, 20 ml, Open Bore, Solid Ring Plunger and Grip | Qosina Corporation | C1200 | Syringes for transfering elastomer material. Open bore is used for very viscous elastomers. (Step: Elastomer Mixing) |

| Needle (BD), Non-sterile Clean with Shields, 18 G x 1.5" Lg., Stainless Steel, BD Bulk | Cole-Parmer | WU-07945-76 | Used for removing air column between syringe plunger and elastomer (Step: Elastomer Mixing) |

| Plastic Cups, 12 Oz., Clear | Safeway | N/A | Used for mixing silicone in THINKY Mixer (Step: Elastomer Mixing) |

| Polyethylene Bag, Open-Top, Flat, 5" Width x 6" Height, 2-MIL Thk. | McMaster-Carr Supply Company | 1928T68 | Used for mixing silicone in THINKY Mixer (Step: Elastomer Mixing) |

| Rubber Band, Latex Free, Orange, Size 64, 3-1/2" L x 1/4" W | McMaster-Carr Supply Company | 12205T96 | Used for mixing silicone in THINKY Mixer (Step: Elastomer Mixing) |

| Parafilm Wrap, 4" W | Cole-Parmer | EW-06720-40 | Used for mixing silicone in THINKY Mixer (Step: Elastomer Mixing) |

| Syringe Barrels with Stoppers, Luer Lock, Air Operated, 50 ml | EWD Solutions | JEN-JG50A-15 | Smaller syringes can be used if less elastomer is required, but make sure it is compatible with Air Operated Syringe Adapter in injection chamber (Step: Elastomer Mixing) |

| Sealant Tape, Pipe Thread, 50' Lg x 1/4" W, 0.0028" Thk, 0.5 G/CC Specific Gravity | McMaster-Carr Supply Company | 4591K11 | Teflon Tape for air-tight seals around at threads (Step: Elastomer Injection) |

| Scalpel Blades, Disposable, No. 22 | VWR | 21909-646 | Used for cutting tubing and demolding (Step: Curing & Demolding) |

| Kimwipes | VWR | 21903-005 | (Step: Curing & Demolding) |

| 2-Propanol, J. T. Baker | VWR | JT9334-3 | (Step: Curing & Demolding) |

| uPrint Plus SE 3D Printer | Stratasys | uPrint Plus SE | Other 3D printers can be used (Step: Mold Design & Production) |

| Screw, Cap, Hex Head, 1/4"-28 , 2-1/2" Lg, 18-8 Stainless Steel | McMaster-Carr Supply Company | 92198A115 | Screws used with nuts to compress mold (Step: Mold Assembly) |

| Nut, Hex, 1/4"-28, 7/16" Wd, 7/32" Height, 18-8 Stainless Steel | McMaster-Carr Supply Company | 91845A105 | Screws used with nuts to compress mold (Step: Mold Assembly) |

| Stud, Fully Threaded, 1/4"-28, 1" Lg, 18-8 Stainless Steel | McMaster-Carr Supply Company | 95412A567 | Threaded-rods can be cut to desired length and are used with nutes to compress mold (Step: Mold Assembly) |

| Planetary Centrifugal Mixer | THINKY USA Inc. | ARE-310 | Mixers are strongly recommended for fine mixing and to reduce degassing time, but hand mixing is fine (Step: Elastomer Mixing) |

| Laboratory Weigh Scale | Mettler-Toledo International Inc. | EL602 | (Step: Elastomer Mixing) |

| Desiccant Vacuum Canister, Reusable, 10-3/4" OD | McMaster-Carr Supply Company | 2204K7 | This desiccator is used for degassing the elastomer (Step: Elastomer Mixing) |

| Custom 3D-Printed Mixer-to-Cup Adapter | N/A | N/A | Modeled in Solidworks CAD and 3D printed (Step: Elastomer Mixing) |

| Tubing, Smooth Bore, 1/4" ID, 1/2" OD, 1/8" Wall Thickness, High Purity Tygon PVC, Clear | McMaster-Carr Supply Company | 5624K51 | Tubing outside of Desiccator (Step: Elastomer Injection) |

| Tubing, Smooth Bore, 3/8" ID, 5/8" OD, 1/8" Wall Thickness, High Purity Tygon PVC, Clear | McMaster-Carr Supply Company | 5624K52 | Tubing to adapt to Air/Vacuum Supply (Step: Elastomer Injection) |

| Coupling, Reducer, Straight, Vacuum Barb 3/8" Tube ID X Vacuum Barb 1/4" Tube ID, Brass | McMaster-Carr Supply Company | 44555K188 | Adapt Tubing outside Desiccator to Tubing leading to Air/Vacuum Supply (Step: Elastomer Injection) |

| Clamp, Hose & Tube, Worm-Drive, for 7/32" to 5/8" OD tube, 5/16" Wd., 316 SS | McMaster-Carr Supply Company | 5011T141 | Used on tubing to create Air/Vacuum-tight seal at junctions (Step: Elastomer Injection) |

| Clamp, Hose, Smooth-Band Worm-Drive, for 1/2" to 3/4" OD tube, 3/8" Wd., 304 SS | McMaster-Carr Supply Company | 5574K13 | Used on tubing to create Air/Vacuum-tight seal at junctions (Step: Elastomer Injection) |

| Coupling, Tee, Vacuum Barb 1/4" Tube ID, Brass | McMaster-Carr Supply Company | 44555K138 | Tee Junction between Vacuum, Three-way T-valve on Desiccator, and Three-way L-valve (Step: Elastomer Injection) |

| Coupling, Tee, 1/4 NPT Female X Female X Male, Brass | McMaster-Carr Supply Company | 50785K222 | Tee Junction between Pressure Gauge, Chamber, and Three-way L-valve (Step: Elastomer Injection) |

| Valve, Ball, Straight, T-Handle, 1/4 NPT Female X Male, Brass | McMaster-Carr Supply Company | 4082T42 | Three-way L-valve (Step: Elastomer Injection) |

| Coupling, Adapter, Straight, Vacuum Barb 1/4" ID Tube X 1/4 NPT Male, Brass | McMaster-Carr Supply Company | 44555K132 | Adapter for Three-way L-valve-to-Tubing (Step: Elastomer Injection) |

| Saw, Hole, Bimetal. 1-3/8" OD, 1-1/2" Cutting Depth | McMaster-Carr Supply Company | 4066A25 | Used to cut holes in Desiccator for throughwall fittings (Step: Elastomer Injection) |

| Arbor, 9/16" to 1-3/16" Saw, 1/4" Hex | McMaster-Carr Supply Company | 4066A76 | Used to cut holes in Desiccator for throughwall fittings (Step: Elastomer Injection) |

| Arbor Adapter for 1-1/4" Thru 6" Dia Hole Saws | McMaster-Carr Supply Company | 4066A77 | Used to cut holes in Desiccator for throughwall fittings (Step: Elastomer Injection) |

| Coupling, Straight, Through-Wall, 1/2 NPT Female, Polypropylene | McMaster-Carr Supply Company | 36895K141 | Throughwall fittings leading to Pressure/Vacuum Gauges (Step: Elastomer Injection) |

| Coupling, Adapter, Straight, Reducing, Bushing, Hex, 1/2 NPT Male X 1/4 NPT Female, Brass | McMaster-Carr Supply Company | 4429K422 | Reducing tube diameter inside the Desiccator to adapt to Air-operated Syringe System (Step: Elastomer Injection) |

| Coupling, Adapter, Straight, Reducing, Bushing, Hex, 1/4 NPT Male X 1/8 NPT Female, Brass | McMaster-Carr Supply Company | 4757T91 | Reducing tube diameter inside the Desiccator to adapt to Air-operated Syringe System (Step: Elastomer Injection) |

| Coupling, Adapter, Straight, Vacuum Barb 1/4" ID Tube X 1/8 NPT Female, Brass | McMaster-Carr Supply Company | 44555K124 | Reducing tube diameter inside the Desiccator to adapt to Air-operated Syringe System (Step: Elastomer Injection) |

| Syringe Adapters, Air Operated, 30/50 ml | EWD Solutions | JEN-JG30A-X6 | Air operated syringe adapter on the inside of the Desiccator; must be compatible with syringes used to hold elastomer (Step: Elastomer Injection) |

| Gauge, Dual-Scale Vacuum, 2-1/2" Dial, 1/4 NPT Male, Bottom Connector, 30" Hg-0, Steel Case | McMaster-Carr Supply Company | 4002K11 | Vacuum Gauge (Step: Elastomer Injection) |

| Gauge, Dual-Scale Vacuum and Compound, 3-1/2" Dial, 1/4 NPT Male, Center Back, 30" Hg-0, 100 PSI, Steel Case | McMaster-Carr Supply Company | 4004K616 | Pressure Gauge leading to Air-operated Syringe System (Step: Elastomer Injection) |

| Oven, Vacuum, Isotemp, Economy | Fisher Scientific | 280A | Standard non-vacuum oven can be used (Step: Curing & Demolding) |

| Solidworks CAD | Dassault Systèmes | Solidworks Research Subscription | Other CAD Software can be used for mold master and mold design (Step: Mold Design & Production) |

Riferimenti

- Painter, P. C., Coleman, M. M. . Essentials of Polymer Science and Engineering. DEStech Publications. , (2009).

- Rosato, D. V., Rosato, M. G., Schott, N. R. Reaction Injection Molding. Plastics Technology Handbook - Volume. 2, 103-139 (2010).

- Cybulski, E. . Plastic Conversion Process: A Concise and Applied Guide. , (2009).

- Ortiz, H. e. r. n. &. #. 2. 2. 5. ;. n. d. e. z., J, T., Osswald, Modeling processing of silicone rubber: Liquid versus hard silicone rubbers. Journal of Applied Polymer Science. 119, 10-1002 (2010).

- Dym, J. B. Injection Molds and Molding: A Practical Manual. , (1987).

- Mueller, T. Stereolithography-based prototyping: case histories of applications in product development. Northcon 95. IEEE Technical Applications Conference and Workshops Northcon. , 305–310, doi:10.1109/NORTHC.1995.485087. , (1995).

- Hilton, P. . Rapid Tooling: Technologies and Industrial Applications., 288, Press: Boca. , (2000).

- Ahn, S. -. H., Montero, M., Odell, D., Roundy, S., Wright, P. K. Anisotropic material properties of fused deposition modeling ABS. Rapid Prototyping Journal. 8 (4), 248-257 (2002).

- Cheah, C. M., Tan, L. H., Feng, C., Lee, C. W., Chua, C. K. Rapid investment casting: direct and indirect approaches via fused deposition modelling. The International Journal of Advanced Manufacturing Technology. 23 (1-2), 1-2 (2004).

- Harris, A., Wild, P., Stopak, D. Silicone Rubber Substrata: A New Wrinkle in the Study of Cell Locomotion. Science. 208 (4440), (1980).

- Moisan, M., Barbeau, J., Moreau, S., Pelletier, J., Tabrizian, M., Yahia, L. H. Low-temperature sterilization using gas plasmas: a review of the experiments and an analysis of the inactivation mechanisms. International journal of pharmaceutics. (1-2), 226-221 (2001).

- Etemadi, M., Chung, P., Heller, J., Liu, J., Rand, L., Roy, S. Towards BirthAlert - A Clinical Device Intended for Early Preterm Birth Detection. IEEE Trans Biomed Eng. 10, (2013).

- Etemadi, M., Chung, P., et al. Novel device to trend impedance and fluorescence of the cervix for preterm birth detection. Conf Proc IEEE Eng Med Biol Soc. 2013, 176–9, doi:10.1109/EMBC.2013.6609466. , (2013).

- Owen, S. R., Harper, J. F. Mechanical, microscopical and fire retardant studies of ABS polymers. Polymer Degradation and Stability. 64, 449-455 (1999).

- Cassidy, P. E., Mores, M., Kerwick, D. J., Koeck, D. J., Verschoor, K. L., White, D. F. Chemical Resistance of Geosynthetic Materials. Geotextiles and Geomembranes. 11, 61-98 (1992).

- Akay, M., Ozden, S. The influence of residual stresses on the mechanical and thermal properties of injection moulded ABS copolymer. Journal of Materials Science. 30 (13), (1995).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon