Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Fabricación de películas delgadas termoeléctricas Bi2Te3 y Sb2Te3 utilizando la técnica de pulverización catódica de magnetrón de radiofrecuencia

En este artículo

Resumen

El manuscrito describe un protocolo para la pulverización catódica de magnetrón de radiofrecuencia de películas delgadas termoeléctricas Bi2Te3 y Sb2Te3 sobre sustratos de vidrio, que representa un método de deposición confiable que proporciona una amplia gama de aplicaciones con potencial para un mayor desarrollo.

Resumen

A través de varios estudios sobre materiales termoeléctricos (TE), la configuración de película delgada ofrece ventajas superiores sobre los TE convencionales a granel, incluida la adaptabilidad a sustratos curvos y flexibles. Se han explorado varios métodos diferentes de deposición de película delgada, sin embargo, la pulverización catódica con magnetrón sigue siendo favorable debido a su alta eficiencia de deposición y escalabilidad. Por lo tanto, este estudio tiene como objetivo fabricar una película delgada de teluro de bismuto (Bi2Te3) y teluro de antimonio (Sb2Te3) mediante el método de pulverización catódica de magnetrón de radiofrecuencia (RF). Las películas delgadas se depositaron sobre sustratos de vidrio sódico-cálcico a temperatura ambiente. Los sustratos se lavaron primero con agua y jabón, se limpiaron por ultrasonidos con metanol, acetona, etanol y agua desionizada durante 10 minutos, se secaron con gas nitrógeno y placa calefactora, y finalmente se trataron con ozono UV durante 10 minutos para eliminar los residuos antes del proceso de recubrimiento. Se utilizó un blanco de pulverización catódica de Bi2Te3 y Sb2Te3 con gas argón, y se realizó una pulverización catódica previa para limpiar la superficie del objetivo. Luego, se cargaron algunos sustratos limpios en la cámara de pulverización catódica y la cámara se aspiró hasta que la presión alcanzó 2 x 10-5 Torr. Las películas delgadas se depositaron durante 60 min con un flujo de argón de 4 sccm y una potencia de RF a 75 W y 30 W para Bi2Te3 y Sb2Te3, respectivamente. Este método dio como resultado películas delgadas altamente uniformes de tipo n Bi2Te3 y Sb2Te3 de tipo p.

Introducción

Los materiales termoeléctricos (TE) han atraído un considerable interés de investigación con respecto a su capacidad para convertir la energía térmica en electricidad a través del efecto Seebeck1 y la refrigeración a través del enfriamiento Peltier2. La eficiencia de conversión del material TE está determinada por la diferencia de temperatura entre el extremo caliente de la pata TE y el extremo frío. Generalmente, cuanto mayor sea la diferencia de temperatura, mayor será la cifra de mérito de TE y mayor será su eficiencia3. TE trabaja sin necesidad de piezas mecánicas adicionales que involucren gas o líquido en su proceso, no produce residuos ni contaminación, lo que lo hace seguro para el medio ambiente y se considera un sistema de recolección de energía verde.

El teluro de bismuto, Bi2Te3 y sus aleaciones siguen siendo la clase más importante de material TE. Incluso en la generación de energía termoeléctrica, como la recuperación del calor residual, las aleaciones Bi2Te3 se utilizan con mayor frecuencia debido a su eficiencia superior hasta 200 °C4 y siguen siendo un excelente material TE a temperatura ambiente a pesar del valor zT de más de 2 en varios materiales TE5. Varios trabajos publicados han estudiado las propiedades TE de este material, lo que muestra que el estequiométrico Bi2Te3 tiene un coeficiente de Seebeck negativo 6,7,8, lo que indica propiedades de tipo n. Sin embargo, este compuesto puede ajustarse a los tipos p y n mediante la aleación con teluro de antimonio (Sb2Te3) y seleniuro de bismuto (Bi2Se3), respectivamente, que pueden aumentar su banda prohibida y reducir los efectos bipolares9.

El teluro de antimonio, Sb2Te3 es otro material TE bien establecido con una alta figura de mérito a baja temperatura. Mientras que el estequiométrico Bi2Te3 es un gran TE con propiedades de tipo n, Sb2Te3 tiene propiedades de tipo p. En algunos casos, las propiedades de los materiales TE a menudo dependen de la composición atómica del material, como el Bi2Te 3 rico en Tede tipo n, pero un Bi 2 Te 3 rico en Tede tipo p debidoa defectos aceptores de antisitios de BiTe 4. Sin embargo, Sb2Te3 es siempre de tipo p debido a la energía de formación comparativamente baja de los defectos del antisitio SbTe, incluso en Sb2Te34 ricos en Te. Por lo tanto, estos dos materiales se convierten en candidatos adecuados para fabricar el módulo p-n del generador termoeléctrico para diversas aplicaciones.

Los TEG convencionales actuales están hechos de lingotes cortados en cubitos de semiconductores de tipo n y tipo p conectados verticalmente en la serie10. Solo se han utilizado en campos de nicho debido a su baja eficiencia y su naturaleza voluminosa y rígida. Con el tiempo, los investigadores han comenzado a explorar estructuras de película delgada para un mejor rendimiento y aplicación. Se informa que los TE de película delgada tienen ventajas sobre su contraparte voluminosa, como una mayor zT debido a su baja conductividad térmica11,12, menor cantidad de material y una integración más fácil con el circuito integrado12. Como resultado, la investigación de nicho de TE en dispositivos termoeléctricos de película delgada ha ido en aumento, beneficiándose de las ventajas de la estructura de nanomateriales13,14.

La microfabricación de películas delgadas es importante para lograr materiales TE de alto rendimiento. Se han investigado y desarrollado varios enfoques de deposición, incluida la deposición químicade vapor 15, la deposición de capa atómica16,17, la deposición láser pulsada 18,19,20, la serigrafía 8,21 y la epitaxia de haz molecular22 para servir a este propósito. Sin embargo, la mayoría de estas técnicas sufren de un alto costo de operación, un proceso de crecimiento complejo o una preparación de material complicada. Por el contrario, la pulverización catódica con magnetrón es un enfoque rentable para producir películas delgadas de alta calidad que son más densas, exhiben un tamaño de grano más pequeño, tienen mejor adhesión y alta uniformidad 23,24,25.

La pulverización catódica con magnetrón es uno de los procesos de deposición física de vapor (PVD) basados en plasma que se usa ampliamente en diversas aplicaciones industriales. El proceso de pulverización catódica funciona cuando se aplica suficiente voltaje a un objetivo (cátodo), los iones del plasma de descarga incandescente bombardean el objetivo y liberan no solo electrones secundarios, sino también átomos de los materiales del cátodo que eventualmente impactan en la superficie del sustrato y se condensan como una película delgada. El proceso de pulverización catódica se comercializó por primera vez en la década de 1930 y se mejoró en la década de 1960, ganando un interés significativo debido a su capacidad para depositar una amplia gama de materiales utilizando corriente continua (CC) y pulverización catódica de RF26,27. La pulverización catódica del magnetrón supera la baja tasa de deposición y el alto impacto del calentamiento del sustrato mediante la utilización de un campo magnético. El imán fuerte confina los electrones en el plasma en o cerca de la superficie del objetivo y evita daños a la película delgada formada. Esta configuración preserva la estequiometría y la uniformidad del espesor de la película delgada depositada28.

La preparación de películas delgadas termoeléctricas Bi2Te3 y Sb2Te3 utilizando el método de pulverización catódica de magnetrón también ha sido ampliamente estudiada, incorporando técnicas como el dopaje 4,29,30 y el recocido 31 en los procedimientos, lo que lleva a diferentes rendimientos y calidades. El estudio de Zheng et al.32 utiliza el método de difusión inducida térmicamente para difundir las capas de Bi y Te dopadas con Ag que se pulverizaron por separado. Este método permite un control preciso de la composición de las películas delgadas y la difusión de Te por inducción térmica protege el Te de la volatilización. Las propiedades de las películas delgadas también se pueden mejorar mediante el proceso de recubrimiento previo33 antes de la pulverización catódica, lo que da como resultado una mejor conductividad eléctrica debido a la alta movilidad del portador, lo que mejora el factor de potencia. Por otra parte, el estudio de Chen et al.34 mejoró el rendimiento termoeléctrico de Bi2Te3 pulverizado mediante el dopaje de Se mediante el método de reacción de difusión posterior a la selenización. Durante el proceso, Se vaporiza y se difunde en las películas delgadas de Bi-Te para formar películas de Bi-Te-Se, lo que da como resultado un factor de potencia 8 veces mayor que el Bi2Te3 sin dopar.

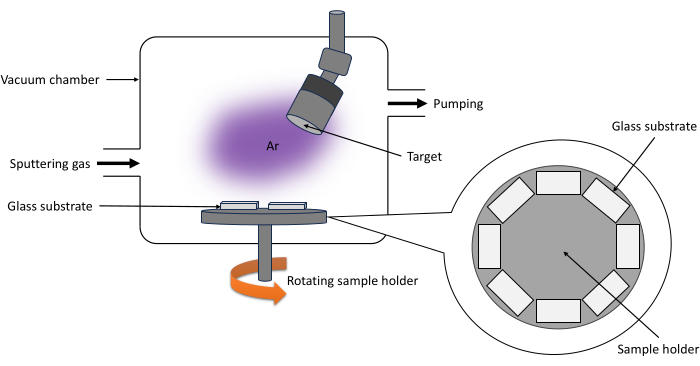

Este artículo describe nuestra configuración experimental y el procedimiento para la técnica de pulverización catódica de magnetrón de RF para depositar películas delgadas Bi2Te3 y Sb2Te3 sobre sustratos de vidrio. La pulverización catódica se realizó en una configuración de arriba hacia abajo como se muestra en el diagrama esquemático de la Figura 1, el cátodo se montó en un ángulo con respecto al sustrato normal, lo que condujo a un plasma más concentrado y convergente con el sustrato. Las películas se caracterizaron sistemáticamente mediante FESEM, EDX, efecto Hall y medición del coeficiente de Seebeck para estudiar su morfología superficial, espesor, composición y propiedades termoeléctricas.

Figura 1: Esquema de la pulverización catódica de configuración de arriba hacia abajo. El diagrama se diseñó de acuerdo con la configuración real de pulverización catódica disponible para este estudio, pero no a escala, incluida la disposición de los sustratos de vidrio que se van a pulverizar vistos desde la parte superior. Haga clic aquí para ver una versión más grande de esta figura.

Protocolo

1. Preparación del sustrato

- Limpie los sustratos de vidrio con un paño sin pelusa para eliminar la suciedad suelta o los residuos. Lave los sustratos de vidrio con agua y jabón, use un cepillo para restregar la suciedad en el vidrio.

- Prepare todos los disolventes que se enumeran a continuación en vasos de precipitados, sumerja los sustratos de vidrio en el disolvente y sonique en consecuencia a 37 kHz. Preparar metanol a 80 °C durante 10 min; acetona a 80 °C durante 10 min, etanol a 80 °C durante 10 min, agua destilada (DI) a 80 °C durante 20 min.

PRECAUCIÓN: Manipule productos químicos altamente volátiles en una campana extractora. - Saque los sustratos del vaso de precipitados uno por uno con una pinza, colóquelos sobre una superficie plana y limpia, sujete el sustrato con una pinza y sople con gas nitrógeno hasta que se seque.

- Coloque los sustratos en una placa calefactora a 120 °C durante 5-10 minutos para vaporizar cualquier residuo. Coloque los sustratos en limpiador de ozono UV durante 10 min.

2. Método de pulverización catódica

- Preparación de la cámara

- Retire el protector de aluminio de la pistola y coloque el material del objetivo en el centro de la cubierta. Atornille firmemente la tapa en el soporte del magnetrón y vuelva a colocar el protector de aluminio. Cubra el cuerpo de la cámara, las pistolas y el portamuestras con papel de aluminio.

- Ejecute la inspección de cortocircuito tocando las sondas de un multímetro entre los cuerpos de la cámara (corto), seguidos por el cuerpo de la cámara y el arma (corto), y finalmente el cuerpo de la cámara y el objetivo (abierto). Esta prueba es necesaria para garantizar que no haya fugas de corriente entre el cuerpo (ánodo) y el objetivo (cátodo), lo que puede dificultar la formación de plasma.

- Pre-pulverización catódica

- Cierre la puerta y aspire la cámara durante 15 - 30 min. Presione la puerta y el cuerpo juntos al comienzo de la aspiradora para asegurarse de que la puerta esté bien cerrada. Asegúrese de que la lectura del manómetro esté disminuyendo.

- Encienda el sistema de refrigeración y ajústelo a 15 °C. Encienda la bomba y el botón de refrigeración, y abra la válvula conectada al instrumento de pulverización catódica.

NOTA: La pulverización catódica de RF no funciona sin un sistema de enfriamiento. La formación de plasma no ocurrirá. - Ajuste el flujo de argón a 4 sccm y encienda el interruptor de palanca de gas. Espere hasta que el flujo alcance el valor establecido.

- Ajuste la rotación a 10 rpm y encienda el interruptor de palanca de rotación. Presione el botón de encendido para encender el controlador de red de coincidencia automática y la fuente de alimentación de radiofrecuencia.

- En el controlador de red de coincidencia automática, configure la carga y el ajuste a 50 W cada uno presionando el botón Mín. / Máx . y presione el botón de Manual a Automático.

- En la fuente de alimentación de radiofrecuencia, ajuste la potencia de RF a 50 W y presione el botón Inicio . Ajuste el temporizador a 15 minutos.

- Apague la alimentación y la rotación de RF. Establezca el flujo de argón en 0 y apague el interruptor de palanca. Apague la aspiradora.

NOTA: Espere hasta que el flujo de argón alcance 0.1 sccm antes de apagar la aspiradora. - Ventilación para abrir la cámara. Asegúrese de que la bomba turbomolecular (TMP) esté apagada antes de ventilar. La ventilación mientras el TMP está funcionando dañará el sistema.

- Abra la cámara y cargue los sustratos. Coloque los sustratos en la esquina exterior del portamuestras giratorio para una mejor deposición, como se muestra en la Figura 1.

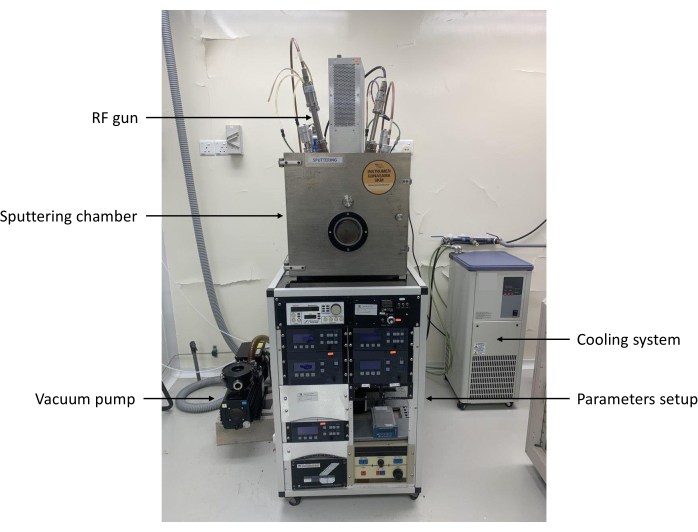

PRECAUCIÓN: Use mascarilla y guante cuando manipule el interior de la cámara para evitar inhalar pequeñas partículas de materiales. - Cierre la puerta como se muestra en la Figura 2 y aspire durante al menos 6 h. Una presión de base más baja proporciona una mejor deposición. La presión base óptima para un sistema de alto vacío, como el proceso de pulverización catódica, es de 1 x 10-5 Torr.

- Farfulla

- Encienda el sistema de refrigeración y ajústelo a 15 °C. Encienda la bomba y el botón de refrigeración, y abra la válvula conectada al instrumento de pulverización catódica.

- Ajuste la rotación a 10 rpm y encienda el interruptor de palanca de rotación. Ajuste el flujo de argón a 4 sccm y encienda el interruptor de palanca de gas. Espere hasta que el flujo alcance el valor establecido.

- Presione el botón de encendido para encender el controlador de red de coincidencia automática y la fuente de alimentación de radiofrecuencia.

- En el controlador de red de coincidencia automática, configure la carga y el ajuste a 50 W cada uno presionando el botón Mín. / Máx . y presione el botón de Manual a Automático.

- En la fuente de alimentación de radiofrecuencia, ajuste la potencia de RF a 50 W y presione el botón Inicio .

NOTA: Espere hasta que el flujo de argón alcance el valor establecido y se estabilice antes de encender la alimentación de RF. - Compruebe la presencia de plasma en la cámara. La formación de plasma está indicada por una luz púrpura brillante en la cámara. Si el plasma no está presente una vez que se enciende la alimentación de RF, apague el argón durante 10 s y vuelva a encenderlo. Repita hasta que se forme plasma en la cámara.

- Aumente gradualmente la potencia de RF con 5 W cada intervalo de 10 s hasta que alcance los 75 W. Ajuste el temporizador a 60 min.

- Post-pulverización catódica

- Apague la alimentación y la rotación de RF. Apague el controlador de red de coincidencia automática y la fuente de alimentación de radiofrecuencia.

- Ajuste el flujo de argón a 0 y apague el interruptor de palanca de gas. Apague la aspiradora.

NOTA: Espere hasta que el flujo de argón alcance 0.1 sccm antes de apagar la aspiradora. - Ventilación para abrir la cámara. Asegúrese de que el TMP esté apagado antes de ventilar. La ventilación mientras el TMP está funcionando dañará el sistema.

- Saque todas las muestras con una pinza y colóquelas en una placa de Petri limpia.

PRECAUCIÓN: Use mascarilla y guante cuando manipule el interior de la cámara para evitar inhalar pequeñas partículas de materiales. - Limpie la cámara y aspire durante 10 a 15 minutos para mantener la cámara en condiciones de vacío (libre de impurezas).

Figura 2: Configuración experimental. Fotografía de la máquina de pulverización catódica utilizada en este estudio. Haga clic aquí para ver una versión más grande de esta figura.

3. Caracterización

- Realice el escaneo topográfico y transversal utilizando el microscopio electrónico de barrido por emisión de campo (FESEM, bajo voltaje de operación de 3.0 kV) para obtener los detalles microestructurales de la superficie y el espesor de las películas pulverizadas.

- Realizar el cálculo de la composición de las películas utilizando los datos de los espectros de rayos X de dispersión de energía (EDX), adjuntos con el FESEM. Mida el voltaje Hall en un campo magnético permanente de 0,57 T y las corrientes de sonda de 0,8 mA y 10 mA para Sb2Te3 y Bi2Te3, respectivamente, para obtener la concentración de portadores y la conductividad de las películas35.

- Realizar la medición en el plano del coeficiente de Seebeck utilizando un instrumento similar al utilizado por Isotta et al.5. Monte muestras con una geometría rectangular de aproximadamente 2 cm x 1,25 cm en la configuración. Mida el coeficiente de Seebeck absoluto en configuración de 2 contactos con respecto a un estándar Pt, con un gradiente de temperatura de ≈25 °C.

Resultados

Se registraron micrografías transversales de películas delgadas de Bi2Te3 y Sb2Te3 depositadas utilizando FESEM, como se muestra en la Figura 3A y la Figura 3B, respectivamente. La superficie de la película en general parece uniforme y lisa. Es evidente que los granos cristalinos de la película delgada Bi2Te3 eran hexagonales, conformando la estructura cristalina de Bi2Te3

Discusión

La técnica presentada en este trabajo no presenta dificultades significativas en la configuración del equipo y la implementación. Sin embargo, es necesario destacar varios pasos críticos. Como se mencionó en el paso 2.2.10 del protocolo, las condiciones óptimas de vacío son clave para producir películas delgadas de alta calidad con menos contaminación, ya que el vacío elimina el oxígeno residual en la cámara37. La presencia de oxígeno puede causar grietas en las películas llamadas ag...

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

Los autores agradecen el apoyo financiero de la beca de investigación de la Universidad Kebangsaan de Malasia: UKM-GGPM-2022-069 para llevar a cabo esta investigación.

Materiales

| Name | Company | Catalog Number | Comments |

| Acetone | Chemiz (M) Sdn. Bhd. | 1910151 | Liquid, Flammable |

| Antimony Telluride, Sb2Te3 | China Rare Metal Material Co.,Ltd | C120222-0304 | Diameter 50.8 mm, Thickness 6.35 mm, 99.999% purity |

| Bismuth Telluride, Bi2Te3 | China Rare Metal Material Co.,Ltd | CB151208-0501 | Diameter 50.8 mm, Thickness 4.25 mm, 99.999% purity |

| Ethanol | Chemiz (M) Sdn. Bhd. | 2007081 | Liquid, Flammable |

| Field Emission Scanning Electron Microscope | Zeiss | MERLIN | Equipped with EDX |

| Hall effect measurement system | Aseptec Sdn. Bhd. | HMS ECOPIA 3000 | - |

| Handheld digital multimeter | Prokits Industries Sdn. Bhd. | 303-150NCS | - |

| HMS-3000 | Aseptec Sdn Bhd. | HMS ECOPIA 3000 | Hall effect measurement software |

| Linseis_TA | Linseis Messgeräte GmbH | LSR-3 | Linseis thermal analysis software |

| Methanol | Chemiz (M) Sdn. Bhd. | 2104071 | Liquid, Flammable |

| RF-DC magnetron sputtering | Kurt J. Lesker Company | - | Customized hybrid system |

| Seebeck coefficient measurement system | Linseis Messgeräte GmbH | LSR-3 | - |

| SmartTiff | Carl Zeiss Microscopy Ltd | - | SEM image thickness measurement software |

| Ultrasonic bath | Fisherbrand | FB15055 | - |

| UV ozone cleaner | Ossila Ltd | L2002A3-UK | - |

Referencias

- Ochieng, A. O., Megahed, T. F., Ookawara, S., Hassan, H. Comprehensive review in waste heat recovery in different thermal energy-consuming processes using thermoelectric generators for electrical power generation. Proc Safety Environ Prot. 162, 134-154 (2022).

- Shilpa, M. K., et al. A systematic review of thermoelectric Peltier devices: Applications and limitations. Fluid Dyn Mater Proc. 19 (1), 187-206 (2022).

- Jiang, W., Huang, Y. . Thermoelectric technologies for harvesting energy from pavements. Eco-efficient Pavement Construction Materials. , (2020).

- Witting, I. T., et al. The thermoelectric properties of Bismuth telluride. Adv Elect Mater. 5 (6), 1-20 (2019).

- Isotta, E., et al. Towards low cost and sustainable thin film thermoelectric devices based on quaternary chalcogenides. Adv Funct Mater. 32 (32), 2202157 (2022).

- Yonezawa, S., Tabuchi, T., Takashiri, M. Atomic composition changes in bismuth telluride thin films by thermal annealing and estimation of their thermoelectric properties using experimental analyses and first-principles calculations. J Alloys Comp. 841, 155697 (2020).

- Fan, P., et al. High-performance bismuth telluride thermoelectric thin films fabricated by using the two-step single-source thermal evaporation. J Alloys Comp. 819, 153027 (2020).

- Amin, A., et al. Screen-printed bismuth telluride nanostructured composites for flexible thermoelectric applications. JPhys Energy. 4 (2), 024003 (2022).

- Witting, I. T., Ricci, F., Chasapis, T. C., Hautier, G., Snyder, G. J. The thermoelectric properties of n-type Bismuth telluride: Bismuth selenide alloys Bi2Te3−xSex. Research. 2020, 4361703 (2020).

- Shi, X. L., Zou, J., Chen, Z. G. Advanced thermoelectric design: From materials and structures to devices. Chem Rev. 120 (15), 7399 (2020).

- Ferrando-Villalba, P., et al. Measuring device and material ZT in a thin-film Si-based thermoelectric microgenerator. Nanomaterials. 9 (4), 653 (2019).

- Karthikeyan, V., et al. Wearable and flexible thin film thermoelectric module for multi-scale energy harvesting. J Power Sources. 455, 227983 (2020).

- Guo, X., He, Y. Mathematical modeling and optimization of platform service supply chains: A literature review. Mathematics. 10 (22), 4307 (2022).

- Syafiq, U., et al. Facile and low-cost fabrication of Cu/Zn/Sn-based ternary and quaternary chalcogenides thermoelectric generators. ACS Appl Ener Mater. 5 (5), 5909-5918 (2022).

- Newbrook, D. W., et al. Improved thermoelectric performance of Bi2Se3 alloyed Bi2Te3 thin films via low pressure chemical vapour deposition. J Alloys Comp. 848, 156523 (2020).

- Lim, S. S., et al. Carrier modulation in Bi2Te3-based alloys via interfacial doping with atomic layer deposition. Coatings. 10 (6), 1-8 (2020).

- Chen, X., Baumgart, H. Advances in atomic layer deposition (ALD) nanolaminate synthesis of thermoelectric films in porous templates for improved seebeck coefficient. Materials. 13 (6), 1-20 (2020).

- Darwish, A. M., et al. Thermoelectric properties of Al-doped ZnO composite films with polymer nanoparticles prepared by pulsed laser deposition. Composites Part B: Engineering. 167, 406-410 (2019).

- Symeou, E., Nicolaou, C., Kyratsi, T., Giapintzakis, J. Enhanced thermoelectric properties in vacuum-annealed Bi0.5Sb1.5Te3 thin films fabricated using pulsed laser deposition. J Appl Phys. 125 (21), 0 (2019).

- Wudil, Y. S., Gondal, M. A., Rao, S. G., Kunwar, S., Alsayoud, A. Q. Substrate temperature-dependent thermoelectric figure of merit of nanocrystalline Bi2Te3 and Bi2Te2.7Se0.3 prepared using pulsed laser deposition supported by DFT study. Ceramics Int. 46 (15), 24162-24172 (2020).

- Sousa, V., et al. High Seebeck coefficient from screen-printed colloidal PbSe nanocrystals thin film. Materials. 15 (24), 8805 (2022).

- Rao, D., et al. High mobility and high thermoelectric power factor in epitaxial ScN thin films deposited with plasma-assisted molecular beam epitaxy. Appl Phys Lett. 116 (15), 152103 (2020).

- Hu, B., et al. Advances in flexible thermoelectric materials and devices fabricated by magnetron sputtering. Small Sci. , 2300061 (2023).

- Gudmundsson, J. T. Physics and technology of magnetron sputtering discharges. Plasma Sources Science and Technology. 29 (11), 113001 (2020).

- Tani, J. I., Ishikawa, H. Thermoelectric properties of Mg2Sn thin films fabricated using radio frequency magnetron sputtering. Thin Solid Films. 692, 137601 (2019).

- Gudmundsson, J. T., Lundin, D. Introduction to magnetron sputtering. High Power Impulse Magnetron Sputtering. , 1-48 (2019).

- Hossain, E. S., et al. Fabrication of Cu2SnS3 thin film solar cells by sulphurization of sequentially sputtered Sn/CuSn metallic stacked precursors. Solar Energy. 177, 262-273 (2019).

- Maurya, D. K., Sardarinejad, A., Alameh, K. Recent developments in R.F. magnetron sputtered thin films for pH sensing applications-an overview. Coatings. 4 (4), 756-771 (2014).

- Ahmad, F., et al. Effect of doping and annealing on thermoelectric properties of Bismuth telluride thin films. J Electron Mater. 49 (7), 4195-4202 (2020).

- Zhou, Y., Li, L., Tan, Q., Li, J. F. Thermoelectric properties of Pb-doped bismuth telluride thin films deposited by magnetron sputtering. J Alloys Comp. 590, 362-367 (2014).

- Takayama, K., Takashiri, M. Multi-layered-stack thermoelectric generators using p-type Sb2Te3 and n-type Bi2Te3 thin films by radio-frequency magnetron sputtering. Vacuum. 144, 164-171 (2017).

- Zheng, Z. H., et al. Harvesting waste heat with flexible Bi2Te3 thermoelectric thin film. Nat Sustain. 6 (2), 180-191 (2023).

- Zhang, J., et al. Effects of Si Substrates with Variable Initial Orientations on the Growth and Thermoelectric Properties of Bi-Sb-Te Thin Films. Nanomaterials. 13 (2), 257 (2023).

- Chen, Y. X., et al. Realizing high thermoelectric performance in n-type Bi2Te3 based thin films via post-selenization diffusion. J Mater. 9 (4), 618-625 (2023).

- Zakaria, Z., et al. Effects of sulfurization temperature on Cu2ZnSnS4 thin film deposited by single source thermal evaporation method. Jpn J Appl Phys. 54, (2015).

- Amirghasemi, F., Kassegne, S. Effects of RF magnetron sputtering deposition power on crystallinity and thermoelectric properties of Antimony telluride and Bismuth telluride thin films on flexible substrates. J Electron Mater. 50 (4), 2190-2198 (2021).

- Baptista, A., et al. On the physical vapour deposition (PVD): Evolution of magnetron sputtering processes for industrial applications. Procedia Manu. 17, 746-757 (2018).

- Heu, R., Shahbazmohamadi, S., Yorston, J., Capeder, P. Target material selection for sputter coating of SEM samples. Microscopy Today. 27 (4), 32-36 (2019).

- Marquardt, N. . Introduction to the principles of vacuum physics. , 1-24 (1999).

- Ayachi Omar, A., Kashapov, N. F., Luchkin, A. G., Ayachi Amor, A., Ayachi Amar, A. Effect of cooling system design on the heat dissipation of the magnetron sensitive components with rectangular target during sputtering by Ar+. Results in Engineering. 16, 100696 (2022).

- Sharma, R., Sharma, S. Why sputtering target cracks. Zenodo. , (2020).

- Huang, P. C., et al. The effect of sputtering parameters on the film properties of molybdenum back contact for CIGS solar cells. Int J Photoener. 2013, 390824 (2013).

- Yin, Z., et al. Effect of sputtering process parameters on the uniformity of copper film deposited in micro-via. J Mater Res Technol. 25, 5249-5259 (2023).

- Ejaz, H., Hussain, S., Zahra, M., Saharan, Q. M., Ashiq, S. Several sputtering parameters affecting thin film deposition. J Appl Chem Sci Int. 13 (3), 41-49 (2022).

- Mandal, P., Singh, U. P., Roy, S. A review on the effects of PVD RF sputtering parameters on rare earth oxide thin films and their applications. IOP Conf. Ser: Mater Sci Eng. 1166 (1), 012022 (2021).

- Sahu, B. P., Sarangi, C. K., Mitra, R. Effect of Zr content on structure property relations of Ni-Zr alloy thin films with mixed nanocrystalline and amorphous structure. Thin Solid Films. 660, 31-45 (2018).

- Sahu, B. P., Dutta, A., Mitra, R. Influence of substrate bias voltage on structure and properties of DC magnetron sputtered Ni-Zr alloy thin films. J Mater Res. 35 (12), 1543-1555 (2020).

- Yaqub, T. B., Vuchkov, T., Sanguino, P., Polcar, T., Cavaleiro, A. Comparative study of DC and RF sputtered MoSe2 coatings containing carbon-An approach to optimize stoichiometry, microstructure,crystallinity and hardness. Coatings. 10 (2), 133 (2020).

- Kim, J., et al. Effect of IGZO thin films fabricated by Pulsed-DC and RF sputtering on TFT characteristics. Mater Sci Semicond Proc. 120, 105264 (2020).

- Panepinto, A., Snyders, R. Recent advances in the development of nano-sculpted films by magnetron sputtering for energy-related applications. Nanomaterials. 10 (10), 1-27 (2020).

- Lenis, J. A., Bejarano, G., Rico, P., Ribelles, J. L. G., Bolívar, F. J. Development of multilayer Hydroxyapatite - Ag/TiN-Ti coatings deposited by radio frequency magnetron sputtering with potential application in the biomedical field. Surf Coat Tech. 377, 124856 (2019).

- Wang, M., Chen, Y., Gao, B., Lei, H. Electrochromic properties of nanostructured WO3 thin films deposited by glancing-angle magnetron sputtering. Adv Electron Mater. 5 (5), 1-7 (2019).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados