Method Article

Sur la base de connaissances Simulation Couverture de FE Sheet Metal Forming Processes

Dans cet article

Résumé

The following paper presents a novel FE simulation technique (KBC-FE), which reduces computational cost by performing simulations on a cloud computing environment, through the application of individual modules. Moreover, it establishes a seamless collaborative network between world leading scientists, enabling the integration of cutting edge knowledge modules into FE simulations.

Résumé

The use of Finite Element (FE) simulation software to adequately predict the outcome of sheet metal forming processes is crucial to enhancing the efficiency and lowering the development time of such processes, whilst reducing costs involved in trial-and-error prototyping. Recent focus on the substitution of steel components with aluminum alloy alternatives in the automotive and aerospace sectors has increased the need to simulate the forming behavior of such alloys for ever more complex component geometries. However these alloys, and in particular their high strength variants, exhibit limited formability at room temperature, and high temperature manufacturing technologies have been developed to form them. Consequently, advanced constitutive models are required to reflect the associated temperature and strain rate effects. Simulating such behavior is computationally very expensive using conventional FE simulation techniques.

This paper presents a novel Knowledge Based Cloud FE (KBC-FE) simulation technique that combines advanced material and friction models with conventional FE simulations in an efficient manner thus enhancing the capability of commercial simulation software packages. The application of these methods is demonstrated through two example case studies, namely: the prediction of a material's forming limit under hot stamping conditions, and the tool life prediction under multi-cycle loading conditions.

Introduction

Finite Element (FE) simulations have become a powerful tool for optimizing process parameters in the metal forming industry. The reliability of FE simulation results is dependent on the accuracy of the material definition, input in the form of flow stress data or constitutive equations, and the assignment of the boundary conditions, such as the friction coefficient and the heat transfer coefficient. In the past few years, advanced FE simulations have been developed via the implementation of user-defined subroutines, which have significantly broadened the capability of FE software.

The use of such advanced FE simulations in the design of forming processes for structural components has been investigated by both the aviation and automotive industries, with the intention of producing lightweight structures that reduces operating costs and CO2 emissions. Particular focus has been placed on the replacement of steel components with lower density materials, such as aluminum alloys and magnesium alloys. However, these alloys, especially the stronger variants, offer limited formability at room temperature and thus complex-shaped components cannot be manufactured using the conventional cold stamping process. Therefore, advanced high temperature forming technologies, such as warm aluminum forming 1-4, hot stamping of aluminum alloys 5-9 and hot stamping of high strength steels 10, have been developed over the past decades to enable complex-shaped components to be formed. In general, high temperature forming processes involve significant temperature variations, strain rate and loading path changes 11, which would, for instance, cause inevitable viscoplastic and loading history dependent responses from the work piece materials. These are intrinsic features of high temperature forming processes and may be difficult to represent using conventional FE simulation techniques. Another desirable feature would be the ability to predict the tool life over multiple forming cycles in such processes, since they require low friction characteristics achieved through coatings that degrade with each forming operation. To represent all these features via the implementation of user-defined subroutines would be computationally very expensive. Moreover, the development and implementation of multiple subroutines would require excessive multi-disciplinary knowledge from an engineer conducting the simulations.

In the present work, a novel Knowledge Based Cloud FE (KBC-FE) simulation technique is proposed, based on the application of modules on a cloud computing environment, that enables an efficient and effective method of modeling advanced forming features in conjunction with conventional FE simulations. In this technique, data from the FE software is processed at each cloud module, and then imported back into the FE software in the relevant consistent format, for further processing and analysis. The development of these modules and their implementation in the KBC-FE is detailed.

Protocole

1. Développement d'une Haute Température Limite de Formage Modèle de prévision

- Laser coupé les échantillons pour les tests de formabilité des feuilles de AA6082 en alliage d'aluminium (épaisseur 1,5 mm) dans les géométries sélectionnées 12.

- Graver un motif en grille, composée d' un diamètre de 0,75 mm avec des points circulaires régulièrement espacés de 1 mm, sur la surface des échantillons en utilisant un procédé électrolytique 13.

- appliquer manuellement la graisse de graphite comme lubrifiant sur la face non gravée.

- Assembler le banc d'essai du dôme dans une presse hydraulique à haut débit 12. Utiliser une machine hydraulique d'essai universelle 250 kN.

- Faire chauffer le banc d'essai de dôme à une température d'essai et régler le poinçon à une vitesse de déplacement constante. Ensuite, lancer le test.

Remarque: Les températures d'essai sont de 300, 400 et 450 ° C, respectivement. Les vitesses de test comprennent 75, 250 et 400 mm / s. - Arrêtez le test à la première occurrence de striction.

Note: La presse stroke (ie, hauteur finale de l' échantillon) est réglé de telle sorte que striction est simplement observée sur les échantillons formés. - Mesurer la hauteur de l'échantillon final en utilisant une jauge de hauteur, et de calculer les tensions et les vitesses de déformation maximales (le taux de variation de la souche par rapport au temps) en utilisant un 3D optique formant système d'analyse. Analyser les changements dans l'espacement de la grille pour calculer les déformations à chaque point de l'échantillon formé.

- Assurez -vous que la 3D optique formant système d'analyse comprend une caméra, l'échantillon formé, et les barres d'échelle d'étalonnage 14.

Note: L'échantillon est placé au centre d'une table tournante et jointe aux barres d'échelle, ainsi que leurs positions soient maintenus fixes pendant la durée de l'analyse. - Réglez l'appareil photo à une hauteur fixe (par exemple 50 cm) et de l' angle (par exemple, 30, 50 ou 70 °) à l'échantillon, et prendre des photos sur une rotation complète (360 °) de la plaque tournante, par incréments de 15 ° .

Remarque: Dans le presetravail nt, trois ensembles d'images ont été acquises à partir de plusieurs élévations de la caméra et des angles afin de cartographier les souches sur l'ensemble de l' échantillon 15. - Chargez les images dans la formation du logiciel optique d'analyse 3D, et de procéder à calculer les souches. Pour ce faire , en cliquant sur la fonction 'des ellipses calcul et bundle ", qui détecte les points de la grille, puis en cliquant sur la fonction« points 3D calcul et grille »qui construit la grille.

Remarque: Calculer les souches et le visualiser en mode d'évaluation. - Sortir les distributions de contrainte pour déterminer les souches de limites pour chaque échantillon basé sur la norme ISO 12004 16, et tracer les limites des diagrammes formant pour différentes vitesses de formage et des températures de formage.

- Étalonner un modèle de matière pour AA6082 à différentes températures de 300 à 500 ° C et à des vitesses de déformation de 0,1 à 10 s -1.

Remarque: Le modèle de matériau et de ses constantes pour AA6082sont détaillés dans la référence 17. - Mettre en œuvre et d' unifier la fonction de rendement anisotrope Hosford 18, Marciniak-Kuczynski (MK) la théorie 19 et le modèle de matériau à l' étape 1.12 dans un algorithme d'intégration de manière à formuler le modèle de prédiction de la limite de formage.

Remarque: Le modèle est décrit en référence 11. - Calibrer et vérifier le modèle développé pour l'étape 1.13 en utilisant les résultats expérimentaux obtenus à l'étape 1.11.

- Prédire les limites de formation à travers le modèle vérifié 11 de l' étape 1.14.

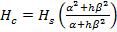

Remarque: La figure 1 montre les prévisions du modèle résultant à des températures différentes, à une vitesse de formage de 250 mm / s, ou de manière équivalente, un débit de 6,26 s -1 souche.

2. Développement d'un frottement / usure Modèle Interactive

- Effectuer des tests de bille sur disque pour enduits (disques) spécimens

- Préparer du nitrure de titane (TiN) des revêtements sur l'acier portantDisque de GCr15 utilisant un arc de cathode et de fréquence moyenne pulvérisation cathodique magnétron, avec les paramètres de dépôt décrits dans la référence 20.

- À l'aide d'un microscope électronique à balayage (MEB), d'obtenir en surface / coupe topographie de l'échantillon revêtu. Mesurer l'épaisseur du revêtement de TiN par les images au MEB en comparant la topographie (luminosité et contrat) de matériaux de base et de revêtement.

Remarque: Les procédures expérimentales peuvent être trouvées dans la référence 20. - Utilisez une surface inter-ferometric lumière pro-filometer blanc pour obtenir la rugosité de la surface de l'échantillon. Placer l'échantillon sous la lentille et d'ajuster le microscope pour obtenir la structure de surface claire. Illuminez l'échantillon et ajuster les angles de x et y axes d'observer des bandes d'interférence claires (qui peuvent être contrôlés à partir de l'écran). Régler la profondeur brute dans le logiciel et démarrer la mesure. balayer automatiquement la surface de l'échantillon et de calculer la rugosité de surface.

- Évaluer la force adhérente of l'échantillon à l'aide d'un testeur micro-rayures. Appliquer une charge croissante (maximum 50 N) et une distance de zéro (maximum 5 mm) sur le revêtement de TiN. Déterminer la charge causant l' échec critique du revêtement et obtenir les courbes micro-rayures 20.

- Évaluer la dureté de l'échantillon en utilisant un pénétrateur de dureté. Appliquer une charge statique de 20 N sur l'échantillon pendant 15 s. Mesurer la diagonale d'impression produite par le pénétrateur, et ensuite d'obtenir les valeurs de dureté du testeur.

- Effectuer des tests de bille sur disque sur un tribomètre dans un milieu ambiant (température 25 ° C, humidité 30%). Utiliser un diamètre de 6 mm WC 6% bille (microdureté HV 1,780, une résistance à l'abrasion 1380 N / cm, un module d'élasticité 71 GPa) en tant que contrepartie contre le disque revêtu. Réglez la vitesse de glissement par rapport à 5 mm / s. Appliquer une charge normale de 200 N. Démarrer les valeurs du moteur et enregistrer friction à l'aide du tribomètre. Interrompre le test à 180 s, 350 s, 400 s et 450 s, respectivement, pour analyser la piste d'usure en utilisant un oMicroscope ptical 20.

- Mesurer la topographie de la surface usée en utilisant une lumière blanche profilomètre de surface interférométrique après le test.

- Répéter les essais (étape 2.1.6) avec différentes charges normales (300 N, 400 N).

- Déterminer l'évolution du coefficient de frottement jusqu'à ce que la rupture du revêtement dur, caractérisé par une forte augmentation du coefficient de frottement

- Tracer l'évolution du coefficient de frottement contre le temps après l'enregistrement des valeurs de frottement à l'étape 2.1.6.

Remarque: L'évolution du coefficient de frottement est présenté en référence 20. - Évaluer l'évolution du coefficient de frottement en termes de comportement à l'usure et les mécanismes associés.

Remarque: L'évolution de la friction se caractérise en trois étapes différentes: (i) de la scène à faible friction, le stade de frottement (ii) le labour, et (iii) un stade de rupture de revêtement 20,21. - Évaluer l'usure sTates à 180 s en interrompant manuellement le test, puis analyser la piste d'usure à l'aide d'un microscope optique.

Remarque: Cette étape consiste à enquêter sur les débris d'usure pour la phase de faible friction comme décrit à l'étape 2.2.2. - Répétez l'étape 2.2.3 à 350 s, 400 s et 450 s, respectivement.

- Tracer l'évolution du coefficient de frottement contre le temps après l'enregistrement des valeurs de frottement à l'étape 2.1.6.

- Développer le modèle de friction interactive

- Caractériser l'ensemble μ coefficient de frottement en combinant le premier frottement μ α avec le frottement de particules de labourage matériel u Cp (comme représenté dans l' équation (1) . ) 20.

(1)

- Combinez le frottement labourant entre la balle et le substrat (μ Ps) avec l'épaisseur du revêtement instantanée (h) pour modéliser la forte augmentation induite par la rupture du revêtement de la friction labourant μ Pc (Eq. (2)).

Remarque: Dans ce cas, μ Pc est égal à μ Ps lorsque l'épaisseur de revêtement restant est zéro (indiquant la rupture complète du revêtement dur).

(2)

où λ 1 et λ 2 sont des paramètres du modèle mis en place pour représenter le sens physique du processus d'usure. λ 1 décrit l'influence des grandes particules d'usure piégées et λ 2 représente l'intensité de l'effet de frottement labourage, qui est caractérisée par la pente du coefficient de frottement. - Utiliser un algorithme d'intégration de temps en fonction d'obtenir l'évolution de l'épaisseur du revêtement restant et modéliser l'usure accumulée dans des conditions variables de contact. Mettre à jour l'épaisseur du revêtement dans chaque boucle de calcul par l'équation. (3).

(3)

où h 0 est l'épaisseur initiale de revêtement et le taux d'usure en fonction du temps du revêtement. - Modifier la loi d'usure 22 (l'Eq. (4)) de Archard et la mettre en œuvre dans le modèle actuel.

(4)

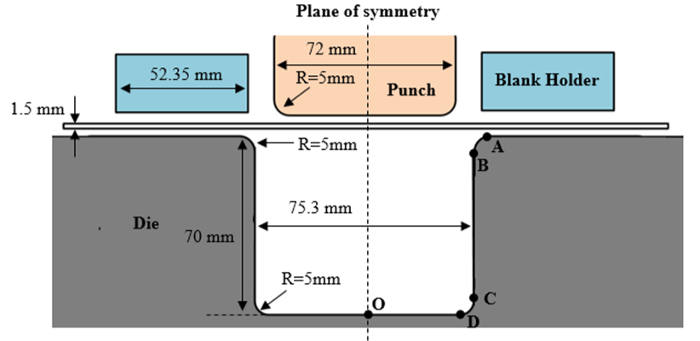

où K est le coefficient d'usure, P est la pression de contact, v est la vitesse de glissement, et Hc est la dureté combiné du revêtement et du substrat. - Utilisez le modèle de Korsunsky pour calculer la dureté combinée (Eq. (5)).

(5)

où H s est la dureté du substrat, α est le rapport de dureté entre le revêtement et le substrat et β est le coefficient d'influence de l'épaisseur. - Représenter la charge des paramètres dépendant lambda 1 et K par le pouvoir léquations aw.

(6)

(7)

où κ λ1, κ λ1 K, Ν et Ν K sont des constantes significatives liées à l'évolution de frottement 20. - Monter le modèle interactif de friction aux résultats expérimentaux en utilisant un algorithme d'intégration développée dans le groupe des auteurs pour déterminer les paramètres du modèle.

- Caractériser l'ensemble μ coefficient de frottement en combinant le premier frottement μ α avec le frottement de particules de labourage matériel u Cp (comme représenté dans l' équation (1) . ) 20.

3. Études KBC-FE Simulation de cas

- KBC-FE étude de cas de simulation 1: prédiction de la limite de formation dans des conditions de marquage à chaud

- Créer et nommer un nouveau projet de simulation dans le logiciel de simulation FE. Sélectionnez le processus comme «formant timbre chaud» et le type de solveur comme «PAM-AUTOSTAMP» quandl'enregistrement du projet.

- Importez la porte filière interne en cliquant sur "Importer outils de CAO», puis «Import & transfe r 'la porte de fichier interne de la géométrie' IGS 'dans l'interface graphique du logiciel de simulation FE. Sélectionnez la stratégie «formage à chaud 'pour le maillage d'outils. Nom de l'objet importé comme 'Die'.

- Répétez l' étape 3.1.2 et «importation» les objets de Punch et serre - flan, respectivement.

- Cliquez sur 'Blank' sous l'onglet 'Configuration'. Cliquez sur "Ajouter à blanc 'dans le' éditeur Blank ', et définir le« Nouvel objet »comme« Blank ». Ensuite , sélectionnez le type 'Blank Surface'.

- Choisissez «Outline» pour le type de définition et d' importer la forme vierge by cliquant sur «Importer à partir du fichier CAO. Définir «Raffinement» comme «niveau imposé» et sélectionnez le niveau 1 sous la rubrique «options de maillage». Eteignez 'Maillage automatique' et réglez 'Maillage' à 4 mm.

- Définir les propriétés des matériaux dans 'éditeur Blank'. Cliquez sur "Charger un matériau» sous l' onglet «Matériel». Sélectionnez le 'AA6082' (unité: mm · kg · ms · C) matériau que les propriétés des matériaux. Réglez la «direction de roulement" à "x = 1 '. Réglez le 'épaisseur Blank' à 2 mm, et la «température initiale» en blanc à 490 ° C.

Remarque: Les propriétés des matériaux et modèle de matériau sont décrits dans la référence 17. - Cliquez sur 'Process 'sous' 'onglet et sélectionnez le «Set-up icône +' pour charger une nouvelle macro. Accédez à ' Stamp Hotforming' et sélectionnez 'HF_Validation_DoubleAction_GPa.ksa'. Dans la boîte de dialogue "Personnaliser", activer le Blank, Die, Punch et serre - flan. Sous l'onglet «Étapes de, activez Gravity, Tenir, estampillage et Trempe.

- Régler tous les paramètres dans les «objets attributs» sous l' onglet «Set-up» pour correspondre à la configuration expérimentale réelle (force de maintien blanc = 50 kN, vitesse de formation = 250 mm / s, coefficient de frottement = 0,1, le transfert de chaleur des coefficients 23 en tant que fonction de l'écart et la pression de contact).

- Cliquez sur "Vérifier" icône pour vérifier la simulation mise en place et assurer aucune erreur dans les réglages ci - dessus.

- Cliquez sur l' icône «Calcul» pour démarrer le simulation.

Remarque: Le logiciel enregistre 11 états lors de la simulation dans un ordinateur hôte. - Après la fin de la simulation, observer les résultats de la simulation dans l'interface graphique du logiciel de simulation FE, et procéder à l' enregistrement d' un «script» pour une action exporter les valeurs de contour, à savoir, la souche majeure (membrane), souche mineure (membrane), et la température de tous les éléments vierges, pour un état de simulation spécifié. Cliquez manuellement «record» et les valeurs d' exportation de contour. Cliquez sur 'stop' pour arrêter l' enregistrement. Enregistrez le script de manière à répéter la même action pour tous les 11 états de simulation.

- Cliquez sur 'jouer' icône pour charger le script, cliquez sur 'Do All' pour exporter les valeurs de contour.

Remarque: Pour chaque contour / état individuel, le logiciel exporte automatiquement les valeurs dans les fichiers 'ASCII' sous 'major_strain_statenmbre ',' minor_strain_statenumber 'et' temperature_statenumber ', respectivement. - Enregistrer tous les fichiers exportés vers un ordinateur cloud. Exécutez le «modèle de prédiction striction» (c. -à- code du module de nuage) ainsi que tous les fichiers exportés dans l'ordinateur de nuage.

- Prédire l'apparition de striction par l'utilisation de la formation modèle de prédiction de fin de course dans l'ordinateur de nuage.

Remarque: Ce modèle 11 donne aux utilisateurs la possibilité d'exécuter le modèle de prédiction sur un élément individuel ou tous les éléments de l'ébauche. - Manuellement entrer les détails de simulation / paramètres dans le «modèle de prédiction striction. Entrez le nombre d'états dans la simulation (état 11), course totale du processus d'emboutissage (157 mm), estampage vitesse (250 mm / s), la gamme de souche d'intérêt (le critère de sélection de l' élément, par exemple, la souche> 0,2) et tous les éléments.

Note: La stradans la plage limite les éléments pour lesquels striction peut avoir lieu en fixant un critère d'élément, par exemple, seuls les éléments avec une souche finale majeure supérieure à 0,2 sont sélectionnés pour une évaluation plus poussée dans le module. - Après avoir terminé le module de calcul dans l'ordinateur de nuage, enregistrer automatiquement toutes les données (striction résultats de prédiction) dans des fichiers au format «ASCII».

- Charger l'état final des résultats de la simulation FE. Sous l'onglet «Contours», cliquez sur «importé» puis «valeurs scalaires». Sélectionnez le fichier «ASCII» obtenu à l'étape ci - dessus. Afficher les résultats de prédiction striction dans le logiciel de simulation FE.

- KBC-FE étude de cas de simulation 2: prédiction de durée de vie dans des conditions de chargement multi-cycles

- Créer et nommer un nouveau projet de simulation dans le logiciel de simulation FE. Sélectionnez le process comme «standard estampage» et le type de solveur comme «PAM-AUTOSTAMP" lors de l' enregistrement du projet.

- Importez la géométrie de la filière en cliquant sur "Importer outils de CAO», puis «Import & transfert» la filière en forme de U fichier de géométrie 'IGS' dans l' interface graphique du logiciel de simulation FE. Sélectionnez la stratégie «Validation» pour le maillage d'outils. Nom de l'objet importé comme 'Die'.

- Répétez l'étape 3.2.2 pour importer les objets de Punch et serre-flan, respectivement.

- Cliquez sur 'Blank' sous l' onglet 'Configuration'. 'Ajouter blanc' dans le 'éditeur Blank', réglez le 'New objec t »comme« vierge », puis sélectionnez le type de« Surface Blank ». Choisissez «Quatre points »pour le type de définition et définir la taille en blanc à 120 × 80 mm 2. Définir «Raffinement» comme «niveau imposé»: niveau 1 sous la rubrique «options de maillage. Eteignez 'Maillage automatique' et réglez 'Maillage' à 1,5 mm.

- Définir les propriétés des matériaux dans 'éditeur Blank'. Cliquez sur 'Charger un matériau »sous l' onglet« Matériel ». Sélectionnez le 'AA5754-H111' (unité: mm · kg · ms · C) matériau que les propriétés des matériaux. Réglez la «direction de roulement" à "x = 1 '. Réglez le 'épaisseur Blank' à 1,5 mm.

- Cliquez sur 'Process' sous l' onglet 'Configuration' et sélectionnez l'icône '+' pour charger une nouvelle macro. Recherchez' Stamp Faisabilité' et sélectionnez 'SingleActioin_GPa.ksa'. Dans la boîte de dialogue "Personnaliser", activer le Blank, Die, Punch et serre - flan. Sous «étapes», activent Gravity, Tenir, et estampage.

- Réglez tous les «paramètres» dans la simulation pour correspondre avec la configuration réelle de l' expérience (forces de maintien blanc = 5, 20, 50 kN, respectivement, la vitesse de formation = 250 mm / s, coefficient de frottement = 0,17).

- "Vérifier" la simulation mise en place et assurer aucune erreur dans les réglages ci - dessus.

- Cliquez sur l' icône «Calcul» et lancer le «calcul» pour une forme de U 11 à l' état de pliage simulation dans un ordinateur hôte.

- Après la fin de la simulation, l' exportation «coordonner» les données et les données «de pression de contact» automatiquement pour la pièce de travail etoutils (poinçon, matrice et serre - flan) sous forme de fichiers «ASCII» (comme par étapes 3.1.11 et 3.1.12).

- Enregistrer tous les fichiers exportés vers un ordinateur cloud. Exécutez le «outil module de prédiction de vie» ainsi que tous les fichiers exportés dans l'ordinateur de nuage.

- Manuellement entrée formant des paramètres dans le «outil module de prédiction de la vie». Entrez les paramètres suivants: nombre d'états (état 11), course totale (70 mm), estampage vitesse (250 mm / sec) et coefficient de frottement initial (0,17).

- Sélectionnez l'outil (poinçon, une matrice, ou serre-flan), puis démarrer le calcul pour un seul élément ou tous les éléments.

- Après l' achèvement du calcul du module dans l'ordinateur de nuage, enregistrer automatiquement toutes les données (y compris l' épaisseur instantanée restante de revêtement et le coefficient de frottement) dans des fichiers au format «ASCII».

- Charger et afficher l'épaisseur et fricti de revêtement restantle coefficient pour les éléments pertinents dans le logiciel de simulation FE (selon l'étape 3.1.17).

Résultats

Simulation KBC-FE pour striction Prediction

Dans un procédé d'estampage à chaud, l'utilisation d'une ébauche de forme optimisée non seulement réduire les coûts de matériel, mais aussi contribuer à réduire la présence de défauts, tels que la striction, la fissuration et le froissement. La forme blanche initiale affecte le flux de matière significative au cours de la formation, et donc une conception judicieuse de la forme vierge est essentielle à la réussite du processus d'estampage à chaud et à la qualité des produits finaux. Pour réduire les efforts des expériences d'essais et d'erreurs pour déterminer la géométrie vierge optimale, simulation KBC-FE a été prouvé être une méthode très efficace pour réduire au minimum les zones avec striction. En utilisant cette technique, chaque simulation prend environ 2 heures, tout en parallèle le calcul du module de nuage pour la prédiction striction est terminée dans les 4 heures.

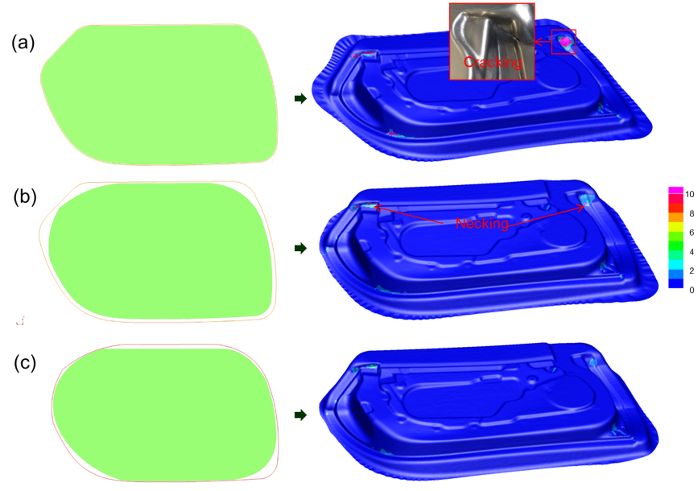

La figure 4 montre l'évolution de la forme blanche utilisée dans le marquage à chaud, un exemple de porte d' automobile composant interne. La forme vierge initiale, adoptée à partir d'un procédé classique d'estampage à froid, a été d'abord utilisé dans la simulation KBC-FE. Les résultats expérimentaux de la figure 4 (a) montrent que grand échec (fissure ou striction) zones sont visibles après l'estampage à chaud. Après une itération de l'optimisation de la forme du flan, on peut voir sur la figure 4 (b) un groupe presque entièrement couronnée de succès est formée avec beaucoup moins de striction, par rapport à l' aide de la forme du flan initial. On peut voir qu'il ya encore une indication de striction au niveau des poches en haut à droite et à gauche les coins du panneau. Après une optimisation plus poussée de la figure 4 (c), la forme vierge optimisé a finalement été obtenu sans striction visible sur le panneau. La forme blanche optimisée déterminée par la simulation KBC-FE a été vérifiée expérimentalement par estampage à chaudessais effectués sur une ligne de production entièrement automatisée offerte par un fabricant de système de production.

Simulation KBC-FE pour la prévision Outil vie

FE simulations classiques des procédés de formage des métaux sont effectués pour un seul cycle. Cependant, dans un environnement de production, de multiples cycles de formage sont réalisées sur un instrument donné, lorsqu'il est constaté que l'augmentation du nombre de cycles de formation se traduit par une variation accrue entre les composants formés. Cette variation au cours de plusieurs cycles de chargement outil est le résultat de la modification de la topographie superficielle. Par exemple, le chargement de plusieurs cycles d'outils avec des revêtements fonctionnels formant conduira à une réduction de l'épaisseur du revêtement en raison de l'usure. Par ailleurs, la rupture du revêtement sera également influencée par la formation de paramètres tels que la charge / pression, en formant des vitesses, etc. La technique KBC-FE permetsimulation de tôle processus dans des conditions de chargement multi-cycles de formation, ce qui est essentiel pour la prédiction d'outils avec des revêtements fonctionnels avancés formant la vie en service.

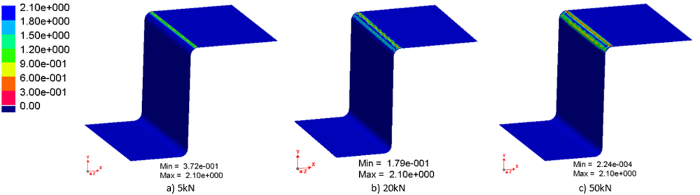

Pour étudier les effets de la force de maintien en blanc sur la vie de l'outil, les valeurs de 5, 20 et 50 kN de force de maintien vierges ont été examinés pour une vitesse de formation constante de 250 mm / s. La figure 5 montre la distribution de l' épaisseur du revêtement de l' outil restant avec différentes forces de maintien vides après 300 cycles de mise en forme. Cela indique clairement que l'épaisseur de la couche restante décroît avec une augmentation de la force de maintien vide.

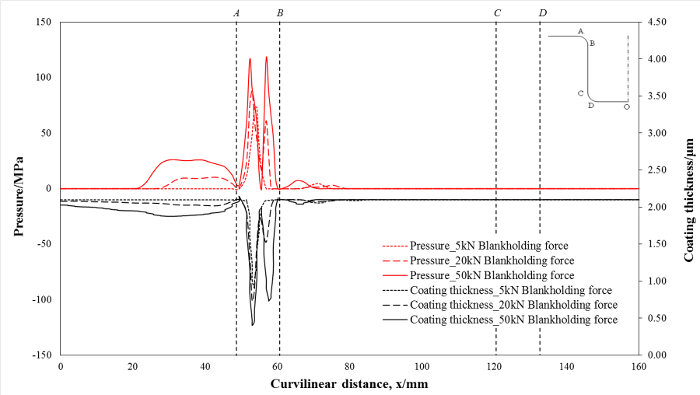

La figure 6 montre la répartition de l' épaisseur et de la pression résiduelle revêtement avec des forces de maintien vierges de 5, 20 et 50 kN, respectivement, le long de la distance curviligne de la matrice après 300 cycles de formage. Depuis la région AB représente le ent de la filièrerégion rance pendant le processus de cintrage en forme de U, la pression et la distance par rapport à l'usure dans cette région étaient beaucoup plus élevés que les autres régions de la matrice. Par conséquent, l'usure du revêtement est produite principalement dans ce domaine. Il y a deux valeurs de crête de la réduction de l'épaisseur du revêtement à 20 kN et 50 kN, qui correspondent aux deux pics sous la pression. Pendant ce temps, l'épaisseur de la couche restante décroît avec l'augmentation de la force de maintien vide. Les plus faibles épaisseurs de revêtement restant avec les forces de maintien vierges de 5, 20 et 50 kN, étaient 0.905, 0.570 et 0.403 microns, respectivement, où l'épaisseur du revêtement initial était de 2,1 microns.

Figure 1: Comparaison entre les souches expérimentales et prédites formant limites à différentes températures. Les souches limites de formage augmentent à mesure que la température augmente, à une vitesse constante de 250 mm/ s, ou de manière équivalente, un taux de 6,26 s -1 souche. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

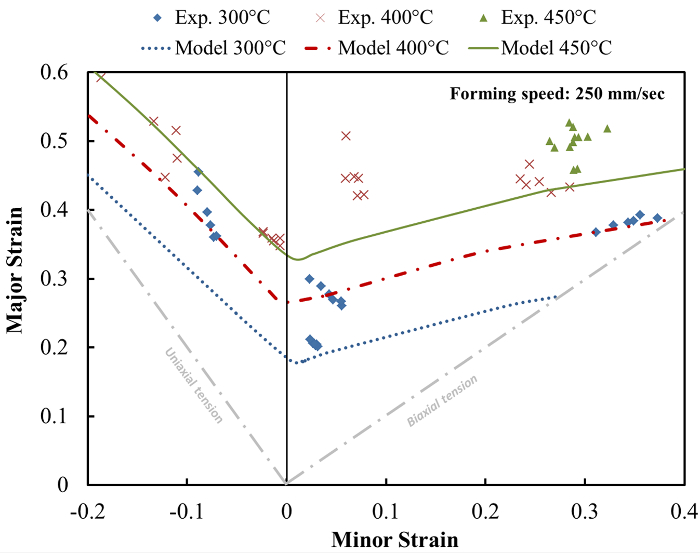

Figure 2: diagramme schématique de la connaissance basée sur le cloud FE simulation d'un procédé de formage de tôle. Les logiciels commerciaux de simulation FE, est utilisé pour exécuter la simulation et d'exporter les résultats requis pour les modules individuels. Les modules, par exemple, formabilité, transfert de chaleur, la force post-formage (microstructure), prédiction de vie de l' outil, la conception de l' outil, etc., fonctionnent simultanément et indépendamment dans le nuage, donc permettant l'intégration des connaissances de pointe provenant de sources multiples dans des simulations FE . S'il vous plaît clbeurk ici pour voir une version plus grande de cette figure.

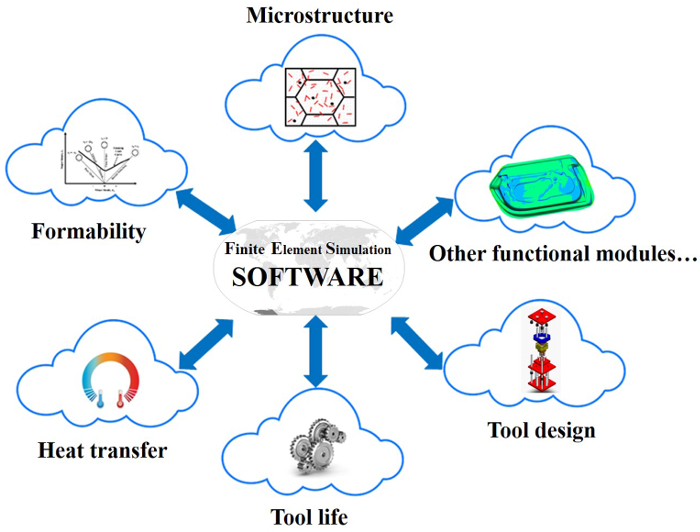

Figure 3: Géométrie de la pièce de travail et des outils pour la forme en U flexion simulation. Les outils, à savoir, poinçon, serre - flan et meurent, sont modélisés à l' aide des éléments rigides. éléments Shell sont utilisés pour la pièce de travail des éléments (en blanc). S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 4: Evolution de forme blanc pour l' estampage à chaud d'un panneau intérieur de la porte (affichée dans la simulation FE). À gauche: Les chiffres de cadres verts représentent des formes vides à chaque étape d'optimisation, et ceux en rougecadres correspondent à la forme vierge avant son optimisation. A droite: striction résultats de prédiction à chaque étape d'optimisation. (A) Les premiers résultats avec un grand échec (fissuration / striction représentés en couleur rouge), (b) Réduction de l' échec avec un certain striction après la première étape de l' optimisation, (c) de forme vierge optimisée finale sans striction visible. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 5: La répartition de l' épaisseur du revêtement restant (affiché dans la simulation FE) avec des forces de maintien vides: (a) 5 kN, (b) de 20 kN, et (c) 50 kN, après 300 cycles de formation à une vitesse d'estampage constante de 250 mm / s. S'il vous plaîtcliquez ici pour voir une version plus grande de cette figure.

Figure 6: La prédiction de pression de contact et l' épaisseur du revêtement restant avec des forces de maintien vides: (a) 5 kN, (b) de 20 kN, et (c) 50 kN, le long de la distance curviligne de la filière à une vitesse d'estampage constante de 250 mm / s. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Discussion

La technique de simulation KBC-FE permet des simulations avancées pour être menées hors site en utilisant des modules dédiés. Il peut lancer des modules fonctionnels sur un environnement cloud, qui relient les noeuds de différentes spécialisations, pour garantir que les simulations de processus sont menées aussi précisément que possible. Les aspects critiques dans la simulation KBC-FE peuvent impliquer l'indépendance des codes FE, l'efficacité du calcul, et la précision des modules fonctionnels. La réalisation de chaque fonction avancée dans un module se fonderait sur le développement d'un nouveau modèle et / ou une nouvelle technique expérimentale. Par exemple, le module de limite de formage est développé sur la base de la nouvelle limite formant modèle de prédiction unifiée 11, et le module de prédiction de durée de vie de friction a actuellement été mis au point par la mise en œuvre du modèle interactif de friction 20. La technique de simulation KBC-FE propose également la fonction de calcul sélective, à savoir, seuls les éléments remplissant la sélectioncritères sont sélectionnés pour une évaluation plus approfondie dans les modules individuels. Par exemple, le module de prédiction de vie d'outil sélectionne automatiquement les éléments pour lesquels le revêtement dur a tendance à la rupture, en classant le taux de tous les éléments dans le premier usure cycle de formage, donc habituellement moins de 1% des éléments est sélectionné pour de plus amples évaluations de la vie de l'outil dans des conditions de chargement multi-cycles. Dans la présente recherche, la prédiction de la durée de vie après 300 cycles de formage peut être complété dans les 5 min.

En effectuant les essais appropriés et l'étalonnage en conséquence, le modèle de limite de formage peut être appliqué à la formation de simulations de processus pour déterminer par conséquent les paramètres optimaux pour produire un composant à partir de ces alliages avec succès et sans incidence de striction. Le modèle de prédiction de fin de course de formage a été conçu comme un module de nuage qui est indépendant du logiciel FE étant utilisé, et peut être appliquée à tout logiciel FE pour évaluer l'aptitude au façonnage d'un matériau enformer, sans sous - routines compliquées 17. En important les données pertinentes dans le modèle, les calculs pourraient être effectués pour déterminer si l'échec se produirait, dans les régions du composant que l'utilisateur peut spécifier, économiser sur les ressources de calcul. Toutefois, il convient de noter que les courbes de contrainte-déformation sont introduites dans le logiciel FE par l'intermédiaire d'une table de consultation simple, il peut être difficile de représenter parfaitement les propriétés du matériau à des températures et des vitesses de déformation pendant la simulation.

Dans le module de prédiction de durée de vie, le comportement de frottement pendant la formation peut être prédite par l' importation des données de l' historique de déformation nécessaires dans le module de friction vérifié 20, puis d' importer les points de données discrètes calculées par le module de nuage pour chaque élément nouveau dans le logiciel FE. Cela garantit que le module de friction avancé peut être utilisé par tous les codes FE, indépendamment de leur capacité à intégrer l'utilisateur-subroutines. De plus, le modificateurule pourrait être exécuté en parallèle afin de réduire davantage le temps de calcul. Le modèle de friction / usure interactive suppose l'absence de particules d'usure lors de la première de glissement, et en conséquence, il serait raisonnable d'attendre une valeur initiale constante du coefficient de frottement 0,17 20. Bien que ce modèle a révélé l'évolution de la distribution de frottement, le comportement à la friction pendant un processus de formage est très complexe et il est difficile d'intégrer complètement le comportement de frottement complexe à partir du module de nuage dans la simulation FE.

En tant que technologie de l'avenir, la simulation KBC-FE reposera sur le développement de logiciels de simulation FE basé sur Internet dédié et robuste, ce qui nécessiterait d'être mis en place par les développeurs de logiciels un modèle d'affaires très rentable, mais complètement différent. En outre, un réseau interne dédié doit être construit au sein des partis de collaboration pour assurer la sécurité des données et la fiabilité de contrôle du système industriel.

Déclarations de divulgation

The authors have nothing to disclose.

Remerciements

The financial support from Innovate UK, Ultra-light Car Bodies (UlCab, reference 101568) and Make it lighter, with less (LightBlank, reference 131818) are gratefully acknowledged. The research leading to these results has received funding from the European Union's Seventh Framework Program (FP7/2007-2013) under grant agreement No. 604240, project title 'An industrial system enabling the use of a patented, lab-proven materials processing technology for Low Cost forming of Lightweight structures for transportation industries (LoCoLite)'. Significant support was also received from the AVIC Centre for Structural Design and Manufacture at Imperial College London, which is funded by Aviation Industry Corporation of China (AVIC).

matériels

| Name | Company | Catalog Number | Comments |

| AA6082-T6 | AMAG | Material | |

| AA5754-H111 | AMAG | Material | |

| 1,000 kN high-speed press | ESH | Forming press | |

| ARGUS | GOM | Optical forming analysis | |

| PAM-STAMP 2015 | ESI | FE simulation software | |

| Matlab | MathWorks | Numerical calculation software | |

| Gleeble 3800 | DSI | Uniaxial tensile test | |

| High Temperature Tribometer (THT) | Anton Paar | Friction property test | |

| NewViewTM 7100 | ZYGO | Surface profilometer | |

| Magnetron sputtering equipment | Coating deposition | ||

| Microhardness tester | Wolpert Wilson Instruments | ||

| Nano-hardness indenter | MTS |

Références

- Miller, W. S., et al. Recent development in aluminium alloys for the automotive industry. Mater. Sci. Eng. A. 280 (1), 37-49 (2000).

- Bolt, P. J., Lamboo, N. A. P. M., Rozier, P. J. C. M. Feasibility of warm drawing of aluminium products. J. Mater. Process. Tech. 115 (1), 118-121 (2001).

- Li, D., Ghosh, A., et al. Effects of temperature and blank holding force on biaxial forming behavior of aluminum sheet alloys. J. Mater. Eng. Perform. 13 (3), 348-360 (2004).

- Toros, S., Ozturk, F., Kacar, I. Review of warm forming of aluminum-magnesium alloys. J. Mater. Process. Tech. 207 (1-3), 1-12 (2008).

- Wang, L., Strangwood, M., Balint, D., Lin, J., Dean, T. A. Formability and failure mechanisms of AA2024 under hot forming conditions. Mater. Sci. Eng. A. 528 (6), 2648-2656 (2011).

- Wang, L., et al. . TTP2013 Tools and Technologies for Processing Ultra High Strength Materials. , (2013).

- El Fakir, O., et al. Numerical study of the solution heat treatment, forming, and in-die quenching (HFQ) process on AA5754. Int. J. Mach. Tool. Manu. 87, 39-48 (2014).

- Raugei, M., El Fakir, O., Wang, L., Lin, J., Morrey, D. Life cycle assessment of the potential environmental benefits of a novel hot forming process in automotive manufacturing. J. Clean. Prod. 83, 80-86 (2014).

- Liu, J., Gao, H., Fakir, O. E., Wang, L., Lin, J. HFQ forming of AA6082 tailor welded blanks. MATEC Web of Conferences. 21 (05006), (2015).

- Karbasian, H., Tekkaya, A. E. A review on hot stamping. J. Mater. Process. Tech. 210 (15), 2103-2118 (2010).

- El Fakir, O., Wang, L., Balint, D., Dear, J. P., Lin, J. Predicting Effect of Temperature Strain Rate and Strain Path Changes on Forming Limit of Lightweight Sheet Metal Alloys. Procedia Eng. 81, 736-741 (2014).

- Shi, Z., et al. . the 3rd International Conference on New Forming Technology. , 100-104 (2012).

- Mohamed, M. S., Foster, A. D., Lin, J., Balint, D. S., Dean, T. A. Investigation of deformation and failure features in hot stamping of AA6082: Experimentation and modelling. Int. J. Mach. Tool. Manu. 53 (1), 27-38 (2012).

- Hosford, W. F. Comments on anisotropic yield criteria. Int. J. Mech. Sci. 27 (7), 423-427 (1985).

- Marciniak, Z., Kuczyński, K. Limit strains in the processes of stretch-forming sheet metal. Int. J. Mech. Sci. 9 (9), 609-620 (1967).

- Ma, G., Wang, L., Gao, H., Zhang, J., Reddyhoff, T. The friction coefficient evolution of a TiN coated contact during sliding wear. Appl. Surf. Sci. 345, 109-115 (2015).

- Põdra, P., Andersson, S. Simulating sliding wear with finite element method. Tribol. Int. 32 (2), 71-81 (1999).

- Archard, J. F. Contact and Rubbing of Flat Surfaces. J. Appl. Phys. 24 (8), 981-988 (1953).

- Liu, X., et al. Determination of the interfacial heat transfer coefficient in the hot stamping of AA7075. MATEC Web of Conferences. 21 (05003), (2015).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon