Method Article

Dessin et hydrophobie-structuration Long Filaments de Silicone Polydimethylsiloxane

Dans cet article

Résumé

Nous présentons ici un protocole pour produire des longs filaments de silicone de polydiméthylsiloxane (PDMS) par gravité-dessin dans un four. Les filaments sont de l’ordre de plusieurs centaines de micromètres de diamètre et plusieurs dizaines de centimètres de long et sont hydrophobiquement en via un système de décharge de corona contrôlé par Arduino.

Résumé

Silicone de polydiméthylsiloxane (PDMS) est un polymère polyvalent qui ne peuvent pas facilement être façonnée en longs filaments. Méthodes de filage traditionnelles échouent car PDMS ne présente pas de fluidité à longue portée à fusion. Nous présentons une méthode améliorée pour produire des filaments du PDMS par un profil de température gradins du polymère comme il Cross-links d’un fluide à un élastomère. En surveillant sa viscosité à température chaude, nous estimons une fenêtre au moment où ses propriétés matérielles sont amendables au dessin en longs filaments. Les filaments traversent un four à tube de haute température, polymérisation eux suffisamment pour être récolté. Ces filaments sont de l’ordre des centaines de micromètres de diamètre et plusieurs dizaines de centimètres de longueur, et même plus longues et plus minces filaments sont possibles. Ces filaments conservent bon nombre des propriétés du matériau en vrac PDMS, y compris hydrophobicité commutable. Nous avons démontré cette capacité avec une méthode de modélisation automatisée de décharge de corona. Ces filaments de silicone en PDMS ont des applications dans les tissages de silicone, les composants du capteur perméable au gaz et modèle micro-échelle foldamers.

Introduction

Polydiméthylsiloxane (PDMS) silicone est un matériau largement utilisé avec de nombreuses applications de fabrication et de la recherche. C’est la chaleur et les gaz résistant à l’eau, électriquement isolant, hydrophobe, perméable, alimentaire, biocompatible et flexible avec un coefficient de Poisson presque idéal. En outre, il peut facilement servir comme hôte pour différentes molécules fonctionnelles, ajouté avant ou après le fanage1,2. Sa surface est facilement modifiable par UVO, plasma oxygène ou décharge Corona pour passer son hydrophobie et provoquer à court terme auto-adhérence3,4,5. En particulier, il a également été utilisé en microfluidique6.

Filaments de PDMS sont particulièrement utiles dans la production des tissages de grande superficie silicone, silicone fibre capteurs7et matériaux de fabrication additive à base de silicone (impression 3D). Dans nos laboratoires, nous utilisons des filaments hydrophobiquement motifs du PDMS comme une plate-forme pour étudier le repliement. L’équipe étudie les statistiques conformationnelle du filament dans un environnement aqueux par une excitation acoustique athermique et système d’imagerie rapportés précédemment8.

Former des filaments de haut rapport d’aspect de PDMS via formulaire traditionnel-casting est un défi. Filaments ont grandes surfaces zone-volume des rapports, qui complique la libération par les moules9. Les chercheurs ont réussi à gainage PDMS avec des polymères de transporteur pour électrofilage continue à échelle nanométrique filaments10,11,12, si les filaments qui en résultent ne sont pas pures PDMS.

La méthode prédominante de fabrication pour produire des filaments de l’échelle macroscopique en autres matériaux implique le dessin sur un liquide visqueux d’un réservoir par un pore. En règle générale, le liquide visqueux est un thermoplastique ou en verre qui est fluide à haute température dans le réservoir et se refroidit dans un filament solide (souvent amorphe) tel qu’il est étiré à travers une cheminée. Ce processus est parfois appelé melt spinning, et c’est incompatible avec le PDMS parce que PDMS ne présente pas de fluidité à longue portée à fusion. Copolymères de bloc de silicone et alpha-méthylstyrène montrent pour produire des filaments par trempe sur rouleau, mais encore une fois, les filaments qui en résultent ne sont pas pures PDMS13.

La méthode que nous exposons ici s’apparente à la fonte-filature, sauf la température relative du réservoir et cheminée sont commutés. Le PDMS est fluide dans un réservoir de température ambiante, car il n’a pas encore terminé de réticulation. La viscosité de la PDMS varie comme les croisements d’huile de silicone avec un adjuvant de salaison, un processus qui peut être accéléré thermiquement. Avant de le placer dans le réservoir, nous chauffons le PDMS durcissement jusqu'à ce qu’il atteigne une viscosité adaptée aux longues gravité-gouttes, puis cure il s’écouler après via un fourneau chaud tube dans la cheminée. L’approche est un peu comparable à « sec-spinning », dans les polymères sont dissous dans des solvants volatiles qui s’évaporent au cours de dessin.

À notre connaissance, la seule méthode rapportée de produire des longs filaments de PDMS pure est notre précédente publication8 . La méthode introduite ici est une amélioration significative à l’approche originale, dans le but de réduire au minimum l’art du processus. Plus particulièrement, par la mesure de la viscosité lors de l’étape pré polymérisation et périodes de refroidissement de chronométrage, nous sommes en mesure de déclarer une fenêtre accessible expérimentalement de filage à incandescence. Nous introduisons également un moyen de produire des modifications de surface répétables, localisées sur l’incandescence via contrôlée par un Arduino corona patterning système, permettant une structuration hydrophobe longitudinale le long du filament.

Protocole

1. Filaments PDMS

- Ensemble four et extrusion

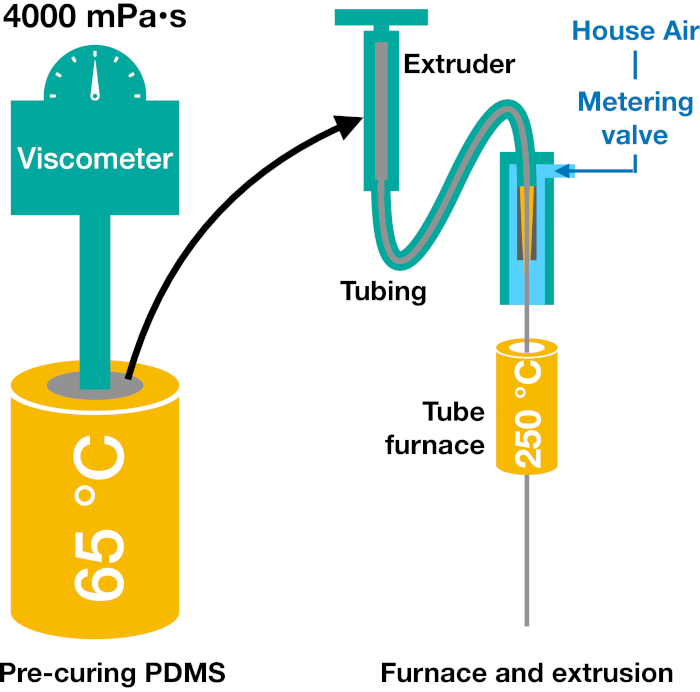

- Fixer le tube en caoutchouc silicone 1,59 mm-diamètre intérieur haute température à la maison de l’air via une valve doseuse (voir Figure 1). Branchez l’autre extrémité du tuyau à un adaptateur d’extrusion consistant en une gaine autour d’un rayon de 1,08 mm d’ouverture, ce qui produit un flux d’air vers le bas et stable autour du filament (p. ex., une gaine laiton usiné personnalisées à un flux d’air d’environ 1,4 L/min ; voir la Figure 1 pour les spécifications).

NOTE : Préférence produisent des filaments dans un environnement de flux d’air réduit avec un extincteur à proximité. - Couvrir la surface en dessous un four cylindrique tube en céramique (e.g., diamètre intérieur 17 mm, longueur de 107,7 mm) avec une feuille pour capturer n’importe quel excès PDMS.

- Monter l’adaptateur extrusion au-dessus du fourneau de tube vertical, l’ouverture à la fournaise de centrage et mise à niveau du four donc le filament traversera.

- Connectez l’extrudeuse à l’extrusion adaptateur via haute température en caoutchouc semi clair tube en silicone.

- Chauffer le four jusqu'à ce que la température interne est d’environ 250 ° C, mesurée par un thermomètre infrarouge, utilisant un transformateur variable pour réguler la température.

- Déplacer le four des dessous de l’adaptateur d’extrusion afin que l’adaptateur d’extrusion ne chauffe pas avant la production de filament.

- Fixer le tube en caoutchouc silicone 1,59 mm-diamètre intérieur haute température à la maison de l’air via une valve doseuse (voir Figure 1). Branchez l’autre extrémité du tuyau à un adaptateur d’extrusion consistant en une gaine autour d’un rayon de 1,08 mm d’ouverture, ce qui produit un flux d’air vers le bas et stable autour du filament (p. ex., une gaine laiton usiné personnalisées à un flux d’air d’environ 1,4 L/min ; voir la Figure 1 pour les spécifications).

- Partiellement avant durcissement PDMS

- Préchauffer un tube à essais jetables à 65,0 ° C dans un viscosimètre avec contrôle des températures. Utilisez un viscosimètre approprié et la broche, tels qu’on peut mesurer les viscosités de l’ordre de 200-10000 mPa·s.

- Bien mélanger 18,0 g du PDMS base avec 1,8 g de son agent réactif dans un bateau de peser et placer le mélange dans un dessiccateur à la température ambiante (RT) vide pendant 15 min ou jusqu'à ce qu’aucune bulle. Aérer le dessiccateur périodiquement afin d’éclater les bulles près de la surface.

Remarque : La synchronisation suivante suppose que vous utilisez l’agent de base et durcissement PDMS spécifié dans la Table des matières. - Versez 17,7 g du mélange dans le tube à essais préchauffé sur le comptoir (une partie est perdue à l’adhérence sur le bateau de pesée). Ré-insérer le tube d’échantillon dans le viscosimètre.

- Prenez des mesures de la viscosité, une fois par minute, gardant le viscosimètre tournant lentement (5 tr/min).

- Lorsque la viscosité atteint 4000 mPa·s, retirer le tube à essais avec une pince et verser immédiatement dans l’extrudeuse à température ambiante. Produire des filaments dans une fenêtre de temps qui commence environ 4,5 min d’évacuation de la chaleur et s’etend sur un min 4 subséquente.

- Extrusion de PDMS à forment des filaments

- Pendant le temps de retard, s’assurer que le four est à 250 ° C à l’aide d’un thermomètre infrarouge.

- Environ 4 min après le retrait du tube échantillon du viscosimètre, déplacer le four retour sous l’adaptateur de l’extrusion et aligner l’aiguille interne de l’adaptateur de l’extrusion avec le four de tube à l’aide d’un gant thermorésistants.

- Périodiquement vissez la vis de l’extrudeuse, permettant un flux constant de PDMS à s’écouler dans le four.

Remarque : Si des gouttelettes se forment au lieu de filaments, attendre 30 s pour autres RT de polymérisation et réessayez. Constante de torsion pousse trop vite le PDMS dans le four. Généralement, les petites poussées peuvent être traitées par éteindre le four et en utilisant un bâton non conducteurs pour déloger toute PDMS construit vers le haut du four.

Attention : Si le PDMS goutte sur les murs ou le haut du four, il y a la possibilité d’une poussée. - Une fois que le flux PDMS commence à s’amincir, tordre l’extrudeuse une moitié-révolution supplémentaire. Chaque essai a environ 16 tours à l’aide de l’extrudeuse donnée.

- Recueillir les filaments sur les bâtons en bois sous le four après chaque torsion et posez-les sur des étagères en bois pour terminer le séchage pendant environ 12 h.

2. structuration des Surfaces de PDMS Filaments avec décharge de Corona contrôlé par ordinateur

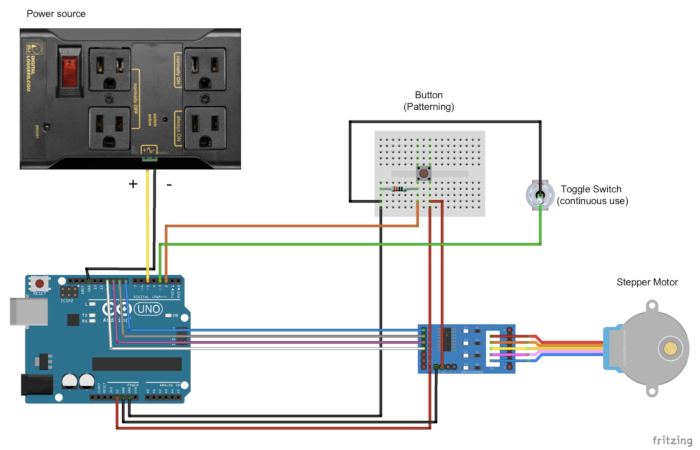

- Système de contrôle contrôlé par Arduino filament-positionnement et décharge corona : Assemblez le moteur de microprocesseur stepper open source Arduino qui tire le filament sous un dispositif de décharge corona selon le schéma de câblage dans le supplémentaire Matériaux. Télécharger le logiciel de code personnalisé Arduino dans les matériaux supplémentaires au système.

- Structuration de surface de filament avec l’appareil

- Entrer le motif désiré dans code (tableau « Pattern ») et transférez-le sur l’Arduino via USB.

- Laver un filament durci avec dodécyl sulfate de sodium 1 % et rincer à l’eau pure excessive. Sécher le filament à l’air.

- Filament de la place sur une dalle électriquement non-conducteur avec une découpe (e.g., acrylique découpé au laser, voir supplémentaire Figure 3 a) qui permet le filament à être suspendu dans l’air. Ruban adhésif double-face permet de fixer les extrémités du filament de la dalle.

- Placer la plaque dans une boîte de décharge de corona ventilé entre pistes acryliques et veiller à ce qu’il est de niveau. Placez une plaque métallique immobile sous l’acrylique, en alignant les filaments le long du bord de la plaque métallique.

- Placer l’électrode de décharge corona (p. ex., une électrode de printemps) environ 3 mm au-dessus du filament et branchez le déchargeur de corona contrôlé par Arduino.

- Attacher une ligne non conducteurs de la circulaire découpe sur la dalle de l’acrylique. Adhérer à l’autre bout de la ligne pour le stepper contrôlé par Arduino moteur (voir Figure supplémentaire 3BC).

- Appuyez sur le bouton dans le circuit de l’Arduino pour commencer la modélisation avec le code programmé. Décharge de Corona est un produit par un faible courant champ électrique de 4,5 MHz avec une tension de sortie de 10 à 40 kV qui modifie la surface de la PDMS à le rendre hydrophile.

Attention : Le courant est faible, mais le dispositif produit de l’ozone et le rayonnement UV dans l’air. Utilisez de préférence il sous une hotte, derrière un bouclier acrylique ventilé.

Résultats

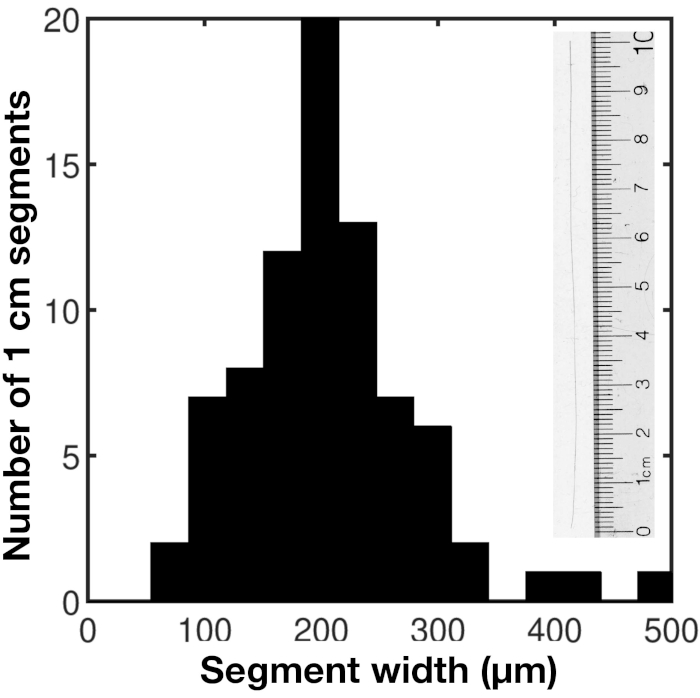

La méthode (Figure 1) produit avec succès des filaments d’environ 200 µm de diamètre (Figure 2) et de différentes longueurs sur l’ordre de 10 cm. plus longs filaments pourraient être produites en soulevant l’appareil dessin et filament moyenne diamètres peuvent varier entre 50 à 300 µm par course. Les filaments sont flexible et robuste, et leur module d’élasticité est comparable à vrac PDMS8. Dans ce protocole, la durée du travail entre pré polymérisation le PDMS et les filaments de dessin est commodément assez longue pour transporter le matériel (Figure 3).

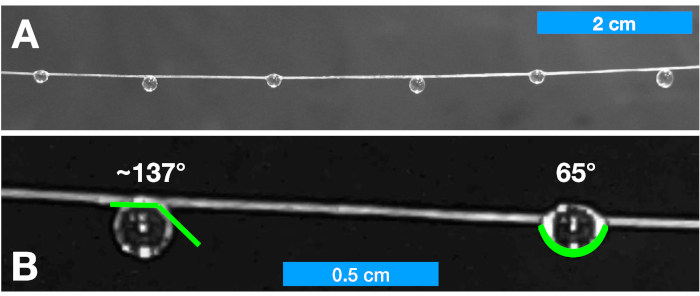

Hydrophobie structuration par que la décharge de corona peut être vérifié par gouttelettes l’angle de contact. L’analyse de l’angle de contact est compliquée par la forme cylindrique du filament ; gouttelettes peuvent former une forme tonneau symétrique ou asymétrique coquille forme14. Pour nos filaments, gouttelettes d’eau à l’aide de 1 µL, ces deux formes correspondent aux surfaces hydrophiles corona-traités et non traités hydrophobe PDMS, respectivement (Figure 4).

Figure 1 : schéma de la méthode de production de filament. Dégazé, réticulation PDMS est chauffé à 65 ° C jusqu'à ce que sa viscosité atteint 4000 mPa·s. Il est ensuite refroidi et transféré dans une extrudeuse qui pousse la matière à travers une ouverture vers le bas air-flow-engainé, puis dans un four à tube avant d’être récolté en filaments. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 2 : histogramme de largeurs de filaments d’une démonstration de la méthode. Largeurs sont / cm du filament sur 6 filaments, dont la longueur totale était environ 80 cm. Filaments ont été numérisés par un scanner à plat et analysés par personnalisé Octave scripts15. En médaillon : une image représentative d’un filament étendu à côté d’un souverain. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

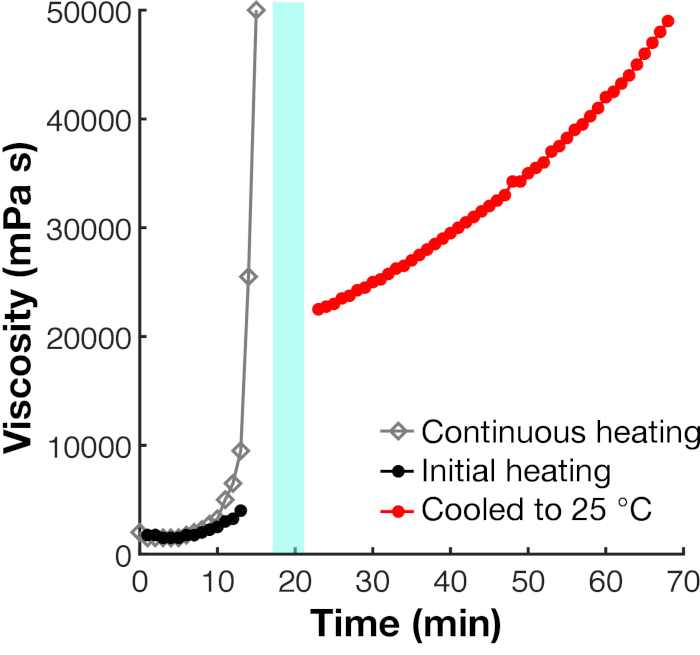

Figure 3 : PDMS viscosité vs. temps. Mesures de la viscosité (à 5 tr/min) de dégazé PDMS base et polymérisation agent en fonction du temps, avec des profils de température différente. Le chauffage continu (diamants gris) est à 65 ° C, ce qui démontre une augmentation rapide de la viscosité. Les points noirs sont à 65 ° C, avant le retrait à la température ambiante lorsque viscosité atteint 4000 mPa·s par la méthode ci-dessus. Points de données rouges représentent la viscosité de l’échantillon même après refroidissement à 25 ° C. Lacune indiquée dans les données survient alors que le viscosimètre est étant refroidi à 25 ° C avec l’écoulement de l’eau glacée. Fenêtre de cyan est temps quelle production de filament se produit selon les directives de la méthode. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 4 : filament modelé Hydrophobiquement. (A) à incandescence a été modelé avec un modèle alternatif d’hydrophobie, tous les 2 cm, en utilisant la méthode de l’Arduino-contrôlée-Corona décrit ci-dessus et visualisés avec 1 gouttes µL d’eau. (B) gouttelettes adoptent un shell (à gauche) ou une conformation de canon (à droite) selon hydrophobicité locale14 du filament. Angles de contact de coquille sont estimés directement, alors que les angles de contact plane équivalente sur baril-gouttelettes sont déterminés par un montage à une solution analytique8. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

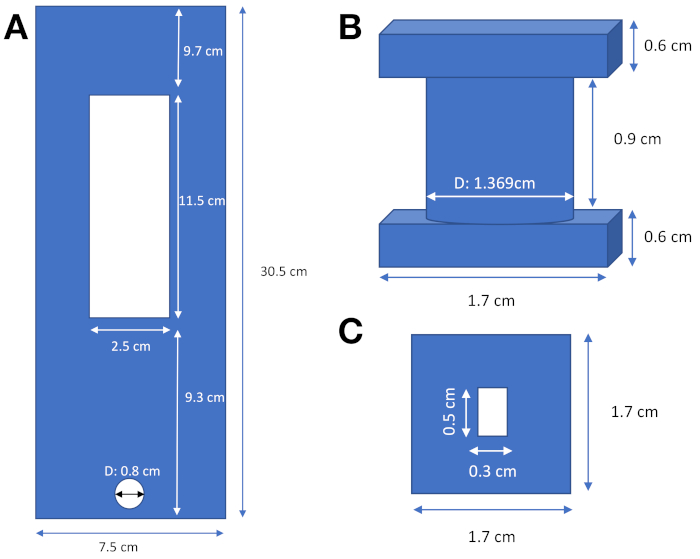

Supplémentaire Figure 1 : Dimensions de l’adaptateur d’extrusion avec gaine de circulation d’air. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Supplémentaire Figure 2 : schéma de câblage pour patterner Corona. Dispositif de décharge de Corona est branché à la source de puissance relayé. Le filament est chargé sur un plateau attaché par un fil non conductrice pour le moteur pas à pas via une broche (Supplemental Figure 3). Le motif est transféré sur le microprocesseur Arduino en bas à gauche. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Supplémentaire Figure 3 : schéma des pièces pour patterner filament. (A) plateau avec une ouverture dont le filament est suspendu. (B) la broche pour le fil non-conducteur qui relie le moteur pas à pas à la barre d’état via le trou de 0,8 cm. Vue du dessous (C) de la broche, montrant l’adaptateur à l’arbre du moteur pas à pas. Nous avons fabriqué toutes les pièces de l’acrylique de 3,2 mm découpé au laser, qui a été collé ensemble lorsque cela est nécessaire. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

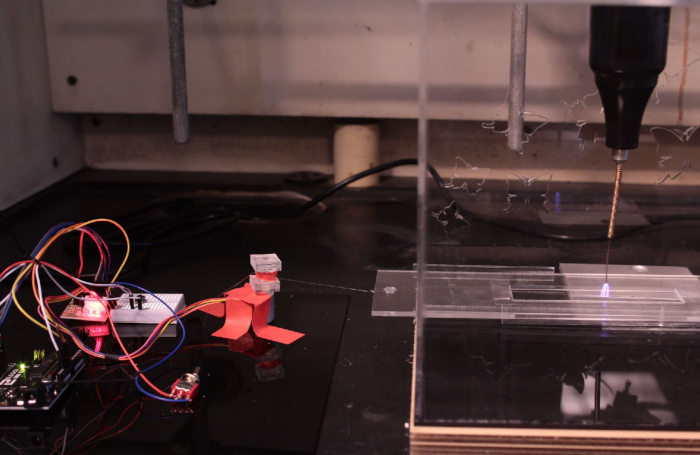

Supplémentaire Figure 4 : Image de la patterner filament. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Discussion

La base de cette méthode est de manipuler les propriétés du matériau de durcissement PDMS, ils sont donc appropriés à gravité de dessin. Gouttelettes de dessin de gravité en filaments stables est régi par trois paramètres adimensionnels16. Ils rapportent à inertie de la goutte par rapport à la gravité (Froude), tension superficielle (Weber) et la viscosité (Reynolds). L’étape critique de la réticulation du PDMS jusqu'à ce qu’il démontre expérimentalement extension stable par notre méthode plus spectaculaire modifie son nombre de Reynolds, réduisant de plus d’un ordre de grandeur, de 0,83 à 0,07. En revanche, le prochain plus grand changement dans l’un des autres paramètres sans dimension est le nombre de Weber, qui simplement double. Cela appuie l’utilisation de viscosité comme indicateur sensible pour le suivi de filage PDMS.

Une amélioration critique sur notre méthode de production antérieure à incandescence, c’est que le profil de viscosité pendant le protocole est utilisé pour déterminer le temps de travail expérimental. Pour déterminer les limites de la technique, nous pré guéri un lot de PDMS par le protocole, retiré de la chaleur et ont pris des mesures de viscosité à la température ambiante comme le PDMS a continué de réticulation. Le profil de viscosité qui en résulte (Figure 4) suggère que la fenêtre pour filage est étendue considérablement en supprimant les PDMS du viscosimètre de 65 ° C chauffé. Notre protocole consiste le PDMS avant d’entrer dans la fenêtre de filage, puis ce qui permet de l’échantillon de continuer la réticulation pendant environ 4,5 minutes comme il se refroidit jusqu'à la température ambiante. Par la suite, l’expérimentateur doit environ 4 min Dessinez-le avant la réticulation en cours rend le PDMS drawable n’est plus.

La méthode comme indiqué facilement produit des filaments avec diamètres de l’ordre de 100 s de µm et longueurs de l’ordre de 0,5 m. La longueur des filaments est limitée par l’espace accessible au sous-sol de l’extrusion et le four à tube. Une modification raisonnable de la technique consisterait à installer dans une cheminée plus longtemps pour produire plus longs filaments. Une modification que nous n’avons pas encore exploré est mécaniquement en tirant les filaments au lieu de compter sur une baisse de la gravité, qui peut-être donner des filaments minces.

Une étape essentielle à la structuration hydrophobiquement le filament est une exposition à la décharge de corona dans des conditions ambiantes. Cela introduit une ambiguïté, car la forme/intensité de la décharge est affectée par les conditions ambiantes et de la conductivité locale. Elle peut être réglée en placement conducteurs de mise à la terre sous le filament, ainsi que la régulation de la tension de l’appareil de corona (10-40 kV). Le mécanisme de la surface de corona-modification est le transfert d’énergie des électrons susceptibles lyser les chaînes latérales PDMS et la colonne vertébrale. Pour rompre ces liens, électrons auraient besoin de moins d’énergie que l’énergie moyenne requise pour produire une décharge diélectrique-barrière17. Ainsi, une décharge observable qui enveloppe le filament est susceptible d’entraîner la modification de la surface et peut être facilement testé par mesures d’angle de contact eau goutte.

Cette méthode permet une production relativement facile de silicone PDMS filaments et structuration hydrophobe complexe ultérieure. L’objectif initial est de produire un système de foldamer de modèle dans lequel motifs hydrophobes peuvent être conçus pour produire des voies pliante filament observables et structures plissées. Ce banc d’essai peut-être prévoir génie pliage voies règles de conception généralisables. Ces filaments peuvent également avoir des applications matérielles comme partie hydrophobe ou chimiquement réactifs tisse par solvant gonflement, ou de l’utilisation des composés réactifs suspendue dans le PDMS perméable au gaz.

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

Les auteurs remercient perspicacité et l’aide de W. Cook, S. J. S. Rubin, J. Zehner, C. Barraugh, C. Fukushima, M. Mulligan, M. Keckley et A. Bosshardt et soutenu financièrement par la fondation de collines de Rose et The Johnson Summer Student Research Grant. Les auteurs remercient également les travaux préliminaires sur la viscosité comme un moyen de suivre la polymérisation du silicone par les étudiants du laboratoire de pointe en chimie (automne 2017).

matériels

| Name | Company | Catalog Number | Comments |

| 2 part PDMS Silicone | Dow Corning Sylgard 184 | 4019862 | |

| Thermosel | Brookfield | HT-110 115, HT-115A DP | |

| viscometer | Brookfield | RVT115 | |

| Disposible sample chamber | Brookfield | HT-2DB-100 | |

| Disposible spindle | Brookfield | SC4-27D-100, SC4-DSY | |

| Extruder | Makin's | 35055 | |

| High-temperature silicone tubing | McMaster-Carr | 51135K16 | |

| Cylindrical Tube heater (Ceramic) | Ours is a custom: 17.0 mm inner diameter, 38.7 mm outer diameter, 107.7 mm length, 150 Ohm. Companies include Watlow and Omega. Critical design considerations: smaller inner diameters will require better furnace-filament alignment, longer tubes should also be sufficient. | ||

| Variable Transformer for heater | Variac | 3PN1010 | |

| Metering valve | Swagelok | SS-2MA1 | |

| Corona Discharge Device | Electro-Technic | BD20A | |

| Arduino Kit | Elegoo | EL-KIT-003 | |

| Nylon Fishing Line | EoongSng | B075DYVC3F | |

| Pasta Drying Rack | Norpro | B00004UE7U | |

| Infrared thermometer | Nubee | 81175535214 | |

| Flatbed scanner | Canon | CanoScan 9000F MKII |

Références

- Bossi, M. L., Daraio, M. E., Aramendı́a, P. F. Luminescence quenching of Ru (II) complexes in polydimethylsiloxane sensors for oxygen. Journal of Photochemistry and Photobiology A: Chemistry. 120 (1), 15-21 (1999).

- Toepke, M. W., Beebe, D. J. PDMS absorption of small molecules and consequences in microfluidic applications. Lab on a Chip. 6 (12), 1484-1486 (2006).

- Haubert, K., Drier, T., Beebe, D. PDMS bonding by means of a portable, low-cost corona system. Lab on a Chip. 6 (12), 1548-1549 (2006).

- Bhattacharya, S., Datta, A., Berg, J. M., Gangopadhyay, S. Studies on surface wettability of poly (dimethyl) siloxane (PDMS) and glass under oxygen-plasma treatment and correlation with bond strength. Journal of Microelectromechanical Systems. 14 (3), 590-597 (2005).

- Efimenko, K., Wallace, W. E., Genzer, J. Surface modification of Sylgard-184 poly (dimethyl siloxane) networks by ultraviolet and ultraviolet/ozone treatment. Journal of Colloid and Interface Science. 254 (2), 306-315 (2002).

- Johnston, I. D., McCluskey, D. K., Tan, C., Tracey, M. C. Mechanical characterization of bulk Sylgard 184 for microfluidics and microengineering. Journal of Micromechanics and Microengineering. 24 (3), 035017 (2014).

- Xue, R., Behera, P., Xu, J., Viapiano, M. S., Lannutti, J. J. Polydimethylsiloxane core–polycaprolactone shell nanofibers as biocompatible, real-time oxygen sensors. Sensors and Actuators B: Chemical. 192, 697-707 (2014).

- Kiessling, R., et al. Gravity-Drawn Silicone Filaments: Production, Characterization, and Wormlike Chain Dynamics. ACS Applied Materials & Interfaces. 9 (46), 39916-39920 (2017).

- Roca-Cusachs, P., et al. Stability of microfabricated high aspect ratio structures in poly (dimethylsiloxane). Langmuir. 21 (12), 5542-5548 (2005).

- Yang, D., et al. Electrospinning of poly (dimethylsiloxane)/poly (methyl methacrylate) nanofibrous membrane: Fabrication and application in protein microarrays. Biomacromolecules. 10 (12), 3335-3340 (2009).

- Niu, H., Wang, H., Zhou, H., Lin, T. Ultrafine PDMS fibers: preparation from in situ curing-electrospinning and mechanical characterization. Rsc Advances. 4 (23), 11782-11787 (2014).

- Ramakrishna, S., et al. Electrospun nanofibers: solving global issues. Materials Today. 9 (3), 40-50 (2006).

- Blyler, L. L., Gieniewski, C. Melt spinning and draw resonance studies on a poly (α‐methyl styrene/silicone) block copolymer. Polymer Engineering & Science. 20 (2), 140-148 (1980).

- Carroll, B. J. The accurate measurement of contact angle, phase contact areas, drop volume, and Laplace excess pressure in drop-on-fiber systems. Journal of Colloid and Interface Science. 57 (3), 488-495 (1976).

- Eaton, J. W., Bateman, D., Hauber, S., Wehbring, R. . GNU Octave version 4.2.2 manual: a high-level interactive language for numerical computations. , (2018).

- Ziabicki, A. . Fundamentals of fibre formation: the science of fibre spinning and drawing. , (1976).

- Haji, K., Zhu, Y., Otsubo, M., Honda, C. Surface modification of silicone rubber after corona exposure. Plasma Processes and Polymers. 4 (S1), S1080 (2007).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationExplorer plus d’articles

This article has been published

Video Coming Soon