Method Article

Desenho e hidrofobicidade-padronização longos filamentos de Silicone polidimetilsiloxano

Neste Artigo

Resumo

Aqui, apresentamos um protocolo para produzir longos filamentos de silicone polidimetilsiloxano (PDMS) por gravidade-desenho através de um forno. Filamentos são da ordem de centenas de micrômetros de diâmetro e dezenas de centímetros de comprimento e são hydrophobically patternable através de um sistema de descarga de corona Arduino-controlado.

Resumo

Silicone polidimetilsiloxano (PDMS) é um polímero versátil que não pode prontamente ser formado em longos filamentos. Métodos de fiação tradicional falharem porque PDMS não apresentam fluidez de longo alcance no derretimento. Apresentamos um método melhorado para produzir filamentos de PDMS por um perfil de temperatura escalonado do polímero como que ligações cruzadas de um fluido de um elastômero. Monitorando sua viscosidade temperatura morna, estimamos que uma janela de tempo, quando suas propriedades materiais são alteráveis ao desenho em longos filamentos. Os filamentos passam por um forno de alta temperatura do tubo, curá-las suficientemente para ser colhido. Estes filamentos são da ordem de centenas de micrômetros de diâmetro e dezenas de centímetros de comprimento, e filamentos ainda mais longos e mais finos são possíveis. Estes filamentos retém muitas das propriedades materiais de granel PDMS, incluindo hidrofobicidade comutável. Vamos demonstrar essa capacidade com um método de padronização de descarga de corona automatizado. Estes filamentos de silicone patternable PDMS têm aplicações em tecelagens do silicone, componentes de sensor de gás-permeável e modelo microescala foldamers.

Introdução

Polydimethylsiloxane (PDMS) silicone é um material amplamente utilizado com muitas aplicações de fabricação e pesquisa. É calor e resistente à água, eletricamente isolante, hidrofóbico, gás permeável, alimentos seguros, biocompatível e flexível com uma relação de Poisson quase ideal. Além disso, ele pode facilmente servir como um host para várias moléculas funcionais, adicionado antes ou após a cura1,2. Sua superfície é facilmente modificável pelo UVO, plasma de oxigênio ou descarga de Corona para mudar sua hidrofobicidade e induzir a curto prazo auto-adesão3,4,5. Em particular, ele também tem sido usado em microfluídica6.

Filamentos de PDMS são particularmente úteis na produção de materiais de fabricação de aditivo à base de silicone (impressão 3D), de sensores de fibra de silicone7e tece de silicone de alta área de superfície. Em nossos laboratórios, usamos hydrophobically modelados filamentos de PDMS como uma plataforma para o estudo de dobramento. A equipe estuda as estatísticas conformacional do filamento, em um ambiente aquoso através de uma excitação acústica atérmico e sistema de imagem relatado anteriormente8.

Formar filamentos de alta proporção de PDMS via tradicional-carcaça do formulário é um desafio. Filamentos têm grandes superfície rácios de área e o volume, que dificulta a liberação dos moldes9. Pesquisadores tiveram sucesso bainha PDMS com polímeros de transportadora por eletrofiação contínua em nanoescala filamentos10,11,12, embora os filamentos resultantes não são puro PDMS.

O método predominante de fabricação para produzir filamentos macroescala fora outros materiais envolve desenhando um líquido viscoso de um reservatório através de um poro. Normalmente, o líquido viscoso é um termoplástico ou vidro que é fluido a altas temperaturas no reservatório e esfria em um filamento contínuo (muitas vezes amorfo) como ele é desenhado para fora através de uma chaminé. Este processo é às vezes chamado de derreter a fiação, e é incompatível com PDMS porque PDMS não apresentam fluidez de longo alcance no derretimento. Co de bloco de polímeros de silicone e alfa-metil estireno foram mostrados para produzir filamentos através de derreter a fiação, mas, novamente, os filamentos resultantes não são puro PDMS13.

O método que nós esboçamos aqui é semelhante ao derretimento da fiação, exceto a temperatura relativa do reservatório e chaminé são comutados. O PDMS é fluido em um reservatório de temperatura, como ele ainda não concluiu cross-linking. A viscosidade do PDMS varia como as óleo de silicone ligações cruzadas com um agente de cura, um processo que pode ser acelerado termicamente. Antes de o colocar no reservatório, nós aquecer o PDMS cura até atingir uma viscosidade apropriada para a gravidade-goteja longo e, em seguida, cura-pós-gotejamento através de uma fornalha de tubo quente na chaminé. A abordagem é um tanto comparável ao "seco-spinning", no quais polímeros são dissolvidos em solventes voláteis que evaporam durante o desenho.

A nosso conhecimento, o único método relatado de produção de longos filamentos de PDMS puro é nosso anterior publicação8 . O método apresentado aqui é uma melhoria significativa sobre a abordagem original, com a intenção de minimizar a arte do processo. Mais notavelmente, através da medição da viscosidade durante a fase de pré-cura e períodos de arrefecimento de sincronismo, somos capazes de relatar uma janela acessível experimentalmente de spinnability do filamento. Apresentamos também um meio de produzir modificações de superfície repetíveis, localizadas sobre o filamento através de um Arduino controlada corona padronização sistema, permitindo a padronização hidrofóbica longitudinal ao longo do filamento.

Protocolo

1. PDMS filamentos

- Montagem do forno e extrusão

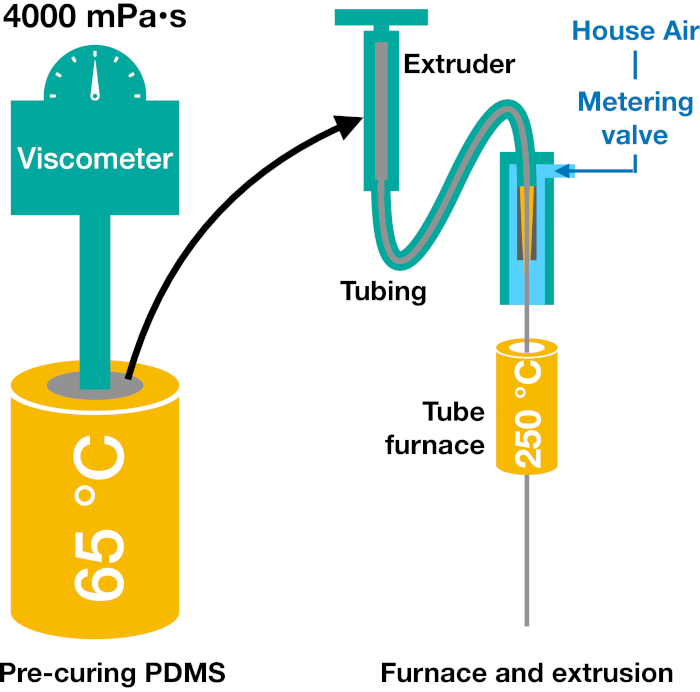

- Anexar o tubo de borracha 1,59 mm diâmetro interno de alta temperatura do silicone para suprimento de ar de casa através de uma válvula de medição (ver Figura 1). Conecte a outra extremidade do tubo para um adaptador de extrusão, constituído por uma bainha em torno de um raio de 1,08 mm de abertura, que irá produzir um fluxo de ar descendente constante em torno do filamento (por exemplo, uma bainha de latão usinado personalizado em um fluxo de ar de aproximadamente 1,4 L/min ; Veja Figura suplementar 1 especificações).

Nota: De preferência produzir filamentos em um ambiente de fluxo de ar reduzido com um extintor de incêndio nas proximidades. - Cubra a superfície abaixo de uma fornalha de tubo cilíndrico de cerâmica (EG., 17 mm de diâmetro interno, 107,7 mm de comprimento) com papel alumínio para capturar qualquer excesso PDMS.

- Monte o adaptador de extrusão acima a fornalha de tubo vertical, centrando a abertura para o forno e nivelamento da fornalha para que o filamento vai passar.

- Conecte a extrusora para o extrusão adaptador através de alta temperatura do silicone tubo de borracha semi claro.

- Aqueça o forno até a temperatura interna é de aproximadamente 250 ° C, medida por um termômetro infravermelho, usando um transformador variável para regular a temperatura.

- Mova a fornalha para fora debaixo do adaptador de extrusão para o adaptador de extrusão não aquece antes da produção do filamento.

- Anexar o tubo de borracha 1,59 mm diâmetro interno de alta temperatura do silicone para suprimento de ar de casa através de uma válvula de medição (ver Figura 1). Conecte a outra extremidade do tubo para um adaptador de extrusão, constituído por uma bainha em torno de um raio de 1,08 mm de abertura, que irá produzir um fluxo de ar descendente constante em torno do filamento (por exemplo, uma bainha de latão usinado personalizado em um fluxo de ar de aproximadamente 1,4 L/min ; Veja Figura suplementar 1 especificações).

- Parcialmente pré-cura PDMS

- Pré-aqueça um tubo de amostra descartável para 65,0 ° C em um viscosímetro com controle de temperatura. Use um viscosímetro apropriado e o eixo, tal que um pode medir viscosidades na faixa de 200-10000 mPa · s.

- Homogeneizar a 18,0 g de PDMS base com 1,8 g de seu agente de cura em um barco de pesar bem e coloque a mistura em temperatura ambiente (RT) exsicador de vácuo por 15 min ou até ficar sem bolhas. Ventilar o dessecador periodicamente para estourar as bolhas perto da superfície.

Nota: O seguinte calendário pressupõe o uso do agente de cura e base de PDMS especificado na Tabela de materiais. - Despeje o tubo de amostra pré-aquecido na bancada (alguns está perdido para adesão ao barco pesa) 17,7 g da mistura. Re-inserir o tubo de amostra para o viscosímetro.

- Faça as medições de viscosidade uma vez por minuto, mantendo o viscosímetro girando lentamente (5 rpm).

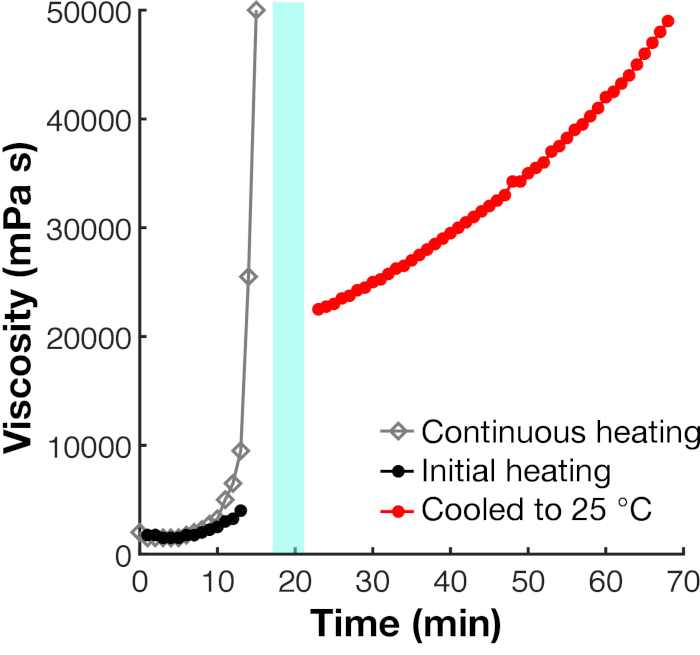

- Quando a viscosidade atinge 4000 mPa · s, remover o tubo de amostra com um alicate e imediatamente despeje a temperatura da extrusora. Produzir filamentos em uma janela de tempo que começa aproximadamente 4,5 min de remoção de calor e tem a duração de uma subsequente 4 min.

- Extrusão de PDMS para filamentos de forma

- Durante o tempo de atraso, certifique-se que o forno está a 250 ° C, usando um termômetro infravermelho.

- Cerca de 4 min após a remoção do tubo amostra do viscosímetro, mova a fornalha volta por baixo do adaptador de extrusão e alinhar a agulha interna do adaptador de extrusão com a fornalha de tubo usando uma luva de calor-seguro.

- Periodicamente, gire o parafuso na extrusora, permitindo um fluxo constante de PDMS gotejar através da fornalha.

Nota: Se as gotas formam em vez de filamentos, espera 30 s para promover a cura de RT e tente novamente. Constante de torção empurra o PDMS através da fornalha muito rapidamente. Geralmente, pequenas flare-ups podem ser tratadas por desligar o forno e usando um stick-condutores para desalojar qualquer PDMS acumulado da fornalha.

Cuidado: Se PDMS pinga na paredes ou no topo do forno, há a possibilidade de uma crise. - Uma vez que o fluxo PDMS começa a fina, torção da extrusora uma meio adicional-revolução. Cada tentativa tem cerca de 16 revoluções usando a extrusora determinada.

- Reunir os filamentos em varas de madeira por baixo do forno após cada torção e colocá-las em prateleiras de madeira para terminar a cura para cerca de 12 h.

2. modelação superfícies de PDMS filamentos com descarga de Corona controlado por computador

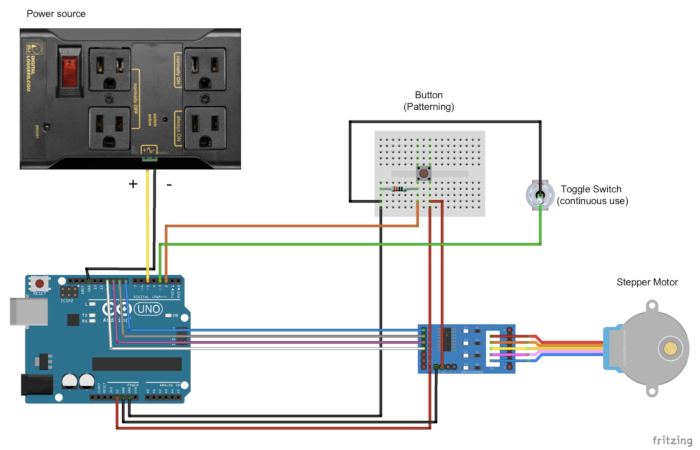

- Sistema de controle de Arduino-controlado do filamento-posicionamento e descarga de corona: montar o motor de passo controlado por microprocessador de Arduino do código-fonte aberto que puxa o filamento de um dispositivo de descarga de corona por diagrama de fiação no suplementar Materiais. Upload do software de código personalizado do Arduino nos materiais complementares ao sistema.

- Superfície de filamento de padronização com o dispositivo

- Entra o padrão desejado em código (matriz de "Padrão") e enviá-lo para o Arduino via USB.

- Um filamento curado com sulfato dodecyl de sódio de 1% de Lave e enxágue com água pura excessiva. Seque o filamento com ar.

- Filamento de lugar numa mesa com um corta-circuito de eletricamente não condutor (EG., acrílico cortado a laser, consulte Supplemental figura 3A) que permite que o filamento fica suspensa no ar. Use fita dupla-face para proteger as extremidades do filamento para a laje.

- Coloque a placa em uma caixa de descarga de corona ventilada entre as faixas de acrílico e certifique-se de que é nível. Coloque uma laje de metal imóvel sob o acrílico, alinhando o filamento ao longo da borda da placa de metal.

- Coloque o eletrodo de descarga de corona (por exemplo, uma ponta de eletrodo de primavera), cerca de 3 mm acima do filamento e ficha eléctrica controlada Arduino com o descarregador de corona.

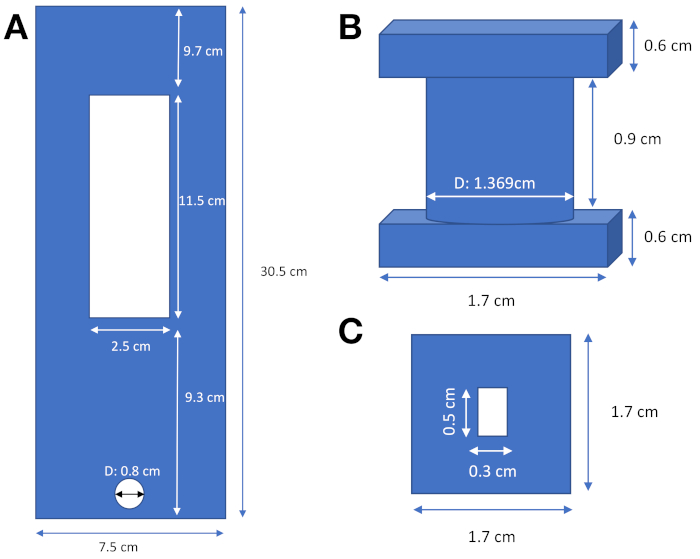

- Amarre uma linha não-condutora para a circular recortada na placa de acrílico. Aderir a outra extremidade da linha para o escalonador Arduino-controlado motor (ver Figura suplementar 3BC).

- Pressione o botão no circuito Arduino para começar a padronização com o código programado. Descarga de Corona é um produzido por um baixa corrente 4,5 MHz campo elétrico com uma tensão de saída de 10-40 kV que modifica a superfície do PDMS a torná-los hidrófilo.

Atenção: A corrente é baixa, mas o dispositivo produz ozônio e radiação UV no ar. De preferência, usá-lo em uma coifa, atrás de um escudo acrílico exalada.

Resultados

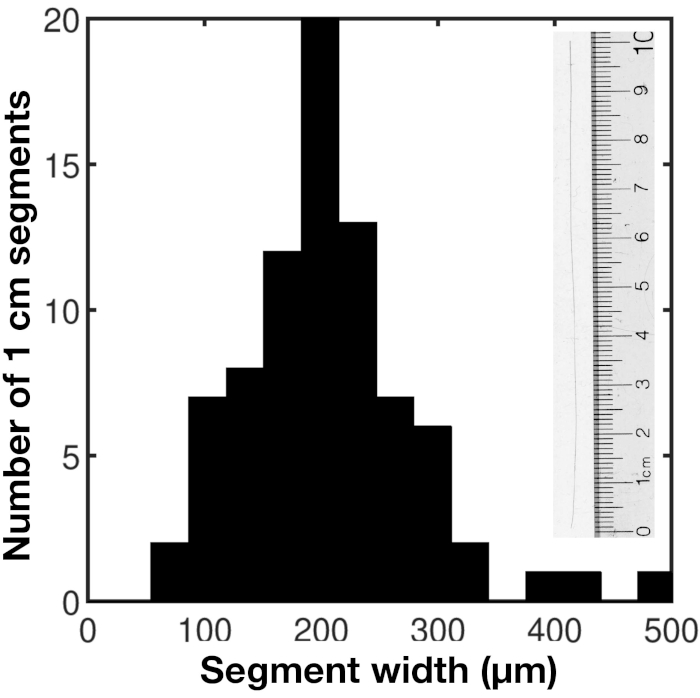

O método (Figura 1), com sucesso, produz filamentos de aproximadamente 200 µm de diâmetro (Figura 2) e de diferentes comprimentos da ordem de 10 cm. mais longos filamentos poderiam ser produzidos por criar o desenho do aparelho e média do filamento diâmetros podem variar entre 50 a 300 µm por execução. Filamentos são flexíveis e robustas, e seu módulo de elasticidade é comparável a granel PDMS8. Neste protocolo, o tempo de trabalho entre pre-cura o PDMS e puxando os filamentos é convenientemente o tempo suficiente para o transporte do material (Figura 3).

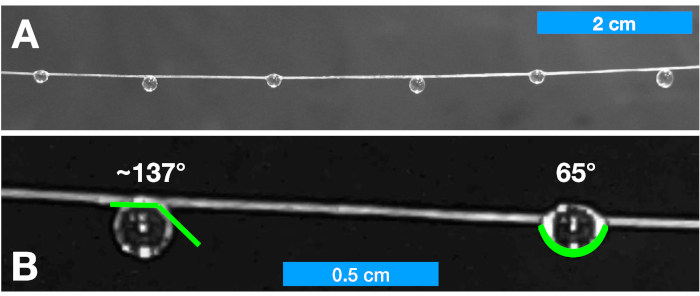

Hidrofobicidade padronização através que da descarga de corona pode ser verificado através de gotículas ângulos de contacto. A análise do ângulo de contato é complicada pela forma cilíndrica do filamento; as gotas podem formar uma forma simétrica barril ou escudo assimétrico forma14. Para nossos filamentos, usando 1 µ l de gotículas de água, estas duas formas correspondem às superfícies hidrofílicas corona-tratados e não tratados PDMS hidrofóbicos, respectivamente (Figura 4).

Figura 1: esquemático do método de produção de filamento. Desgaseificados, cross-linking PDMS é aquecido a 65 ° C até sua viscosidade atinge 4000 mPa · s. Em seguida, é refrigerado e transferido para uma extrusora que empurra o material através de uma abertura para baixo ar-fluxo-bainha e, em seguida, através de uma fornalha de tubo antes de ser colhida como filamentos. Clique aqui para ver uma versão maior desta figura.

Figura 2: histograma das larguras do filamento de uma demonstração do método. As larguras são por cm do filamento por 6 filamentos, cujo comprimento total foi de aproximadamente 80 cm. filamentos foram digitalizados por um scanner de mesa e analisados pelo personalizado Octave scripts15. Baixo-relevo: uma imagem representativa de um filamento estendido ao lado de uma régua. Clique aqui para ver uma versão maior desta figura.

Figura 3: PDMS viscosidade vs. tempo. Medições de viscosidade (a 5 RPM) de desgaseificado agente de cura e base PDMS em função do tempo, com perfis de temperatura diferentes. O aquecimento contínuo (cinzento diamantes) é a 65 ° C, demonstrando um aumento rápido na viscosidade. Pontos de dados preto são a 65 ° C, antes da remoção à temperatura quando viscosidade atinge 4000 mPa · s pelo método acima. Pontos de dados vermelho representam a viscosidade da mesma amostra após arrefecimento a 25 ° C. Lacuna mostrada nos dados ocorre enquanto o viscosímetro é sendo resfriado a 25 ° C, com fluxo de água gelada. Ciana janela é o tempo quando ocorre a produção de filamento conforme o método. Clique aqui para ver uma versão maior desta figura.

Figura 4: filamento Hydrophobically estampado. (A) filamento foi padronizado com um padrão de hidrofobicidade alternadas, cada 2 cm, usando o método de Arduino-controlada-Corona descrito acima e visualizado com gotas de 1 µ l de água. (B) gotas adotam uma concha (à esquerda) ou conformação de barril (à direita) dependendo hidrofobicidade local14 do filamento. Ângulos de contacto de casca são estimados directamente, Considerando que os ângulos de contacto planar-equivalente no barril-gotículas são determinados por meio de montagem para uma solução analítica de8. Clique aqui para ver uma versão maior desta figura.

Suplementar Figura 1: dimensões do adaptador de extrusão com bainha de fluxo de ar. Clique aqui para ver uma versão maior desta figura.

Suplementar Figura 2: diagrama de fiação para patterner Corona. Dispositivo de descarga de Corona é conectado a fonte de energia retransmitida. O filamento é carregado em uma bandeja, ligada por um fio não condutor para o motor de passo através de um eixo (Supplemental Figura 3). O padrão é carregado no microprocessador Arduino no canto inferior esquerdo. Clique aqui para ver uma versão maior desta figura.

Suplementar Figura 3: esquemático de peças para patterner de filamento. (A) bandeja com uma abertura onde o filamento está suspenso. (B) o eixo para o fio não condutor ligar o motor de passo para a bandeja através do buraco de 0,8 cm. Vista de (C) inferior do eixo, mostrando o adaptador ao eixo do motor deslizante. Nós fabricados todas as peças de acrílico cortado a laser 3,2 mm, que foi colada juntos quando necessário. Clique aqui para ver uma versão maior desta figura.

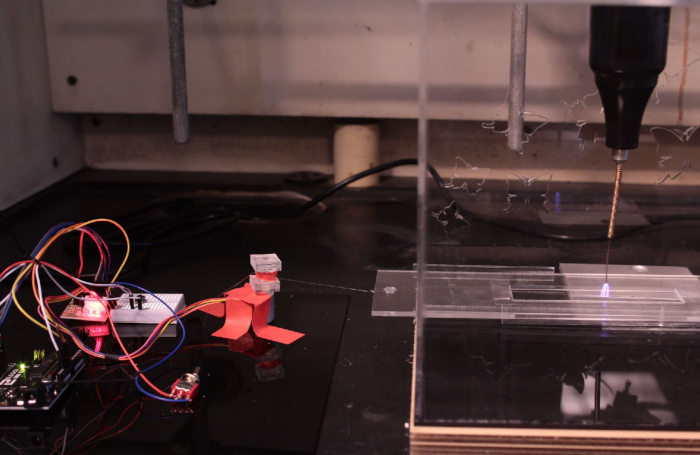

Suplementar Figura 4: imagem de patterner o filamento. Clique aqui para ver uma versão maior desta figura.

Discussão

A base desse método é manipular as propriedades de material de PDMS de cura, então eles são adequados para a gravidade de desenho. Gotículas de desenho de gravidade em filamentos estáveis é regida por três parâmetros adimensionais16. Eles se relacionam a inércia da gota em relação à gravidade (Froude), tensão superficial (Weber) e viscosidade (Reynolds). O passo crítico de reticulação do PDMS até experimentalmente provas extensão estável por nosso método mais drasticamente altera seu número de Reynolds, reduzindo-o em mais de uma ordem de magnitude, de 0,83 para 0,07%. Em contraste, a próxima mudança maior em um dos outros parâmetros adimensionais é o número de Weber, que simplesmente dobra. Isto suporta o uso de viscosidade como um proxy sensível para acompanhamento de spinnability PDMS.

Uma melhoria crítica sobre nosso método de produção de filamento anterior é que o perfil de viscosidade durante o protocolo é usado para determinar os tempos de trabalho experimental. Para determinar as limitações da técnica, nós pre-curado um lote de PDMS por protocolo, removido-lo do calor e tomou medidas de viscosidade à temperatura ambiente como o PDMS continuou cross-linking. O perfil de viscosidade resultante (Figura 4) sugere que a janela para spinnability é estendida drasticamente removendo o PDMS o viscosímetro de 65 ° C aquecida. Nosso protocolo envolve a remoção do PDMS antes de entrar pela janela de spinnability e, em seguida, permitindo que da amostra para continuar ligando para cerca de 4,5 min como esfria à temperatura ambiente. Posteriormente, o experimentador tem aproximadamente 4 min para desenhá-lo antes que a reticulação contínua processa o PDMS já não drawable.

O método conforme mostrado prontamente produz filamentos com diâmetros da ordem de 100 s de µm e comprimentos da ordem de 0,5 m. O comprimento do filamento é limitado pelo espaço acessível abaixo da extrusão e fornalha de tubo. Uma razoável modificação da técnica seria instalá-lo em uma chaminé de mais tempo para produzir filamentos mais longos. Uma modificação que ainda não exploramos mecanicamente está puxando os filamentos em vez de depender de uma queda de gravidade, que pode render mais finos filamentos.

Um passo fundamental para a padronização hydrophobically o filamento é exposição a descarga de corona em condições ambiente. Isto introduz uma certa ambiguidade, como a forma/intensidade da descarga é afetada por condições ambientais e condutividade local. Isso pode ser ajustado por condutores aterrados colocação sob o filamento, bem como ajustar a tensão do dispositivo corona (10-40 kV). O mecanismo de modificação de superfície da corona é transferência de energia de elétrons provável lise as cadeias laterais PDMS e espinha dorsal. Para quebrar estes laços, elétrons precisaria de menos energia do que a energia necessária para produzir uma descarga barreira dielétrica17. Assim, uma descarga observável que envolve o filamento é susceptível de produzir a modificação da superfície e pode ser facilmente testada através de medições de ângulo de contato de gotículas de água.

Esse método permite a produção relativamente facile de filamentos de silicone PDMS e posterior padronização hidrofóbica complexa. O objectivo inicial é produzir um sistema de foldamer de modelo no qual padrões hidrofóbicos podem ser projetados para produzir o dobramento vias filamento observáveis e estruturas dobradas. Este testbed pode prever regras de design generalizável engenharia vias de dobramento. Estes filamentos também podem ter aplicações materiais como parte do hidrofóbicas ou quimicamente reativos tece através do solvente inchaço, ou o uso de substâncias reativas suspenso no PDMS permeável ao gás.

Divulgações

Os autores não têm nada para divulgar.

Agradecimentos

Os autores reconhecem com gratidão insight e assistência de W. Cook, S. J. S. Rubin, J. Zehner, C. Barraugh, C. Fukushima, M. Mulligan, M. Keckley e r. Bosshardt e apoio financeiro da Fundação de Rose Hills e o Johnson verão Student Research Grant. Os autores também reconhecem o trabalho preliminar sobre a viscosidade como um meio de polimerização do silicone de rastreamento pelos alunos do laboratório avançado em química (queda 2017).

Materiais

| Name | Company | Catalog Number | Comments |

| 2 part PDMS Silicone | Dow Corning Sylgard 184 | 4019862 | |

| Thermosel | Brookfield | HT-110 115, HT-115A DP | |

| viscometer | Brookfield | RVT115 | |

| Disposible sample chamber | Brookfield | HT-2DB-100 | |

| Disposible spindle | Brookfield | SC4-27D-100, SC4-DSY | |

| Extruder | Makin's | 35055 | |

| High-temperature silicone tubing | McMaster-Carr | 51135K16 | |

| Cylindrical Tube heater (Ceramic) | Ours is a custom: 17.0 mm inner diameter, 38.7 mm outer diameter, 107.7 mm length, 150 Ohm. Companies include Watlow and Omega. Critical design considerations: smaller inner diameters will require better furnace-filament alignment, longer tubes should also be sufficient. | ||

| Variable Transformer for heater | Variac | 3PN1010 | |

| Metering valve | Swagelok | SS-2MA1 | |

| Corona Discharge Device | Electro-Technic | BD20A | |

| Arduino Kit | Elegoo | EL-KIT-003 | |

| Nylon Fishing Line | EoongSng | B075DYVC3F | |

| Pasta Drying Rack | Norpro | B00004UE7U | |

| Infrared thermometer | Nubee | 81175535214 | |

| Flatbed scanner | Canon | CanoScan 9000F MKII |

Referências

- Bossi, M. L., Daraio, M. E., Aramendı́a, P. F. Luminescence quenching of Ru (II) complexes in polydimethylsiloxane sensors for oxygen. Journal of Photochemistry and Photobiology A: Chemistry. 120 (1), 15-21 (1999).

- Toepke, M. W., Beebe, D. J. PDMS absorption of small molecules and consequences in microfluidic applications. Lab on a Chip. 6 (12), 1484-1486 (2006).

- Haubert, K., Drier, T., Beebe, D. PDMS bonding by means of a portable, low-cost corona system. Lab on a Chip. 6 (12), 1548-1549 (2006).

- Bhattacharya, S., Datta, A., Berg, J. M., Gangopadhyay, S. Studies on surface wettability of poly (dimethyl) siloxane (PDMS) and glass under oxygen-plasma treatment and correlation with bond strength. Journal of Microelectromechanical Systems. 14 (3), 590-597 (2005).

- Efimenko, K., Wallace, W. E., Genzer, J. Surface modification of Sylgard-184 poly (dimethyl siloxane) networks by ultraviolet and ultraviolet/ozone treatment. Journal of Colloid and Interface Science. 254 (2), 306-315 (2002).

- Johnston, I. D., McCluskey, D. K., Tan, C., Tracey, M. C. Mechanical characterization of bulk Sylgard 184 for microfluidics and microengineering. Journal of Micromechanics and Microengineering. 24 (3), 035017(2014).

- Xue, R., Behera, P., Xu, J., Viapiano, M. S., Lannutti, J. J. Polydimethylsiloxane core–polycaprolactone shell nanofibers as biocompatible, real-time oxygen sensors. Sensors and Actuators B: Chemical. 192, 697-707 (2014).

- Kiessling, R., et al. Gravity-Drawn Silicone Filaments: Production, Characterization, and Wormlike Chain Dynamics. ACS Applied Materials & Interfaces. 9 (46), 39916-39920 (2017).

- Roca-Cusachs, P., et al. Stability of microfabricated high aspect ratio structures in poly (dimethylsiloxane). Langmuir. 21 (12), 5542-5548 (2005).

- Yang, D., et al. Electrospinning of poly (dimethylsiloxane)/poly (methyl methacrylate) nanofibrous membrane: Fabrication and application in protein microarrays. Biomacromolecules. 10 (12), 3335-3340 (2009).

- Niu, H., Wang, H., Zhou, H., Lin, T. Ultrafine PDMS fibers: preparation from in situ curing-electrospinning and mechanical characterization. Rsc Advances. 4 (23), 11782-11787 (2014).

- Ramakrishna, S., et al. Electrospun nanofibers: solving global issues. Materials Today. 9 (3), 40-50 (2006).

- Blyler, L. L. Jr, Gieniewski, C. Melt spinning and draw resonance studies on a poly (α‐methyl styrene/silicone) block copolymer. Polymer Engineering & Science. 20 (2), 140-148 (1980).

- Carroll, B. J. The accurate measurement of contact angle, phase contact areas, drop volume, and Laplace excess pressure in drop-on-fiber systems. Journal of Colloid and Interface Science. 57 (3), 488-495 (1976).

- Eaton, J. W., Bateman, D., Hauber, S., Wehbring, R. GNU Octave version 4.2.2 manual: a high-level interactive language for numerical computations. , Volume 4.2.2 (2018).

- Ziabicki, A. Fundamentals of fibre formation: the science of fibre spinning and drawing. , John Wiley & Sons, Ltd. (1976).

- Haji, K., Zhu, Y., Otsubo, M., Honda, C. Surface modification of silicone rubber after corona exposure. Plasma Processes and Polymers. 4 (S1), S1080(2007).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoExplore Mais Artigos

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados