È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Convergent lucidatura: A Simple, Rapid, massima apertura lucidatura processo di alta qualità ottica Flats & Spheres

In questo articolo

Riepilogo

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

Convergent lucidatura è un nuovo sistema di lucidatura e metodo per la finitura ottica di vetro piano e sferiche in cui un pezzo, indipendentemente dalla sua forma iniziale (cioè, forma della superficie), convergerà al valore finale superficie con eccellente qualità superficiale sotto, insieme immutabile fisso lucidatura parametri in un unico lucidatura iterazione. Al contrario, convenzionali piena apertura metodi di lucidatura richiedono più spesso lunghe, cicli, iterativi coinvolgono lucidatura, metrologia e di processo modifiche per ottenere la forma della superficie desiderata. Il processo Convergent lucidatura si basa sul concetto di pezzo giri disadattamento altezza conseguente pressione differenziale che diminuisce con la rimozione e risultati nel pezzo convergente alla forma della teletta. Il successo del processo Convergent lucidatura è il risultato della combinazione di un certo numero di tecnologie per rimuovere tutte le fonti di non uniforme asportazione spaziale (eccetto pezzo girinon corrispondente) per la figura di superficie convergenza e ridurre il numero di particelle canaglia nel sistema di basse densità scratch e bassa rugosità. Il processo convergente di lucidatura è stata dimostrata per la realizzazione di due appartamenti e sfere di varie forme, dimensioni e proporzioni su vari materiali in vetro. L'impatto pratico è che i componenti ottici di alta qualità possono essere fabbricate più rapidamente, più volte, con meno di metrologia, e con meno lavoro, con conseguente costi unitari inferiori. In questo studio, il protocollo Convergent lucidatura è specificatamente descritta per la realizzazione di 26,5 centimetri quadrati fusi appartamenti silice da una superficie a terra fino ad un ~ λ / 2 forma della superficie lucidata dopo la lucidatura 4 ore per superficie su un diametro 81 centimetri lucidatrice.

Introduzione

Le principali fasi di un tipico processo di fabbricazione ottica includono shaping, molatura, lucidatura completa apertura, e, talvolta, piccolo strumento di lucidatura 1-3. Con l'aumento della domanda di componenti ottici di alta qualità per sistemi di imaging e laser, ci sono stati avanzamenti significativi nella fabbricazione ottica negli ultimi decenni. Ad esempio, la precisione, la rimozione del materiale deterministico è ora possibile durante la formatura e processi di rettifica con i progressi in computer a controllo numerico macchine per la formatura (CNC) di vetro. Allo stesso modo, le tecnologie di lucidatura piccolo strumento (ad esempio, computer controllato affioramento ottica (CCOS), ioni capire, e finitura magneto-reologico (MRF)) hanno portato alla rimozione del materiale e controllo deterministico forma della superficie, quindi forte impatto dell'industria di fabbricazione ottica. Tuttavia, la fase intermedia del processo di finitura, lucidatura completa apertura, manca ancora alto determinismo, tipicamente richiedono opticia qualificatins di effettuare molteplici, spesso lunghe, cicli iterativi con più cambiamenti di processo per ottenere la forma della superficie desiderata 1-3.

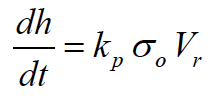

Il gran numero di metodi di lucidatura, variabili di processo, e il complesso chimico e interazioni meccaniche tra il pezzo, giro e liquami 3-4 hanno reso difficile trasformare lucidatura ottica da un 'arte' di una scienza. Per ottenere deterministico lucidatura tutta apertura, il tasso di rimozione materiale deve essere ben compreso. Storicamente, il tasso di rimozione del materiale è stato descritto dalla Preston equazione ampiamente utilizzato 5

(1)

(1)

dove dh / dt è il tasso medio dello spessore di rimozione, k p è la costante Preston, σ O èla pressione applicata, e V r è la velocità relativa media tra il pezzo e il giro. La figura 1 illustra schematicamente i concetti fisici che influenzano di asportazione come descritto Preston equazione, comprese variazioni spaziali e temporali nella velocità e pressione, le differenze tra la la pressione applicata e la distribuzione della pressione che le esperienze pezzo, e gli effetti di attrito 6-8. In particolare, la distribuzione della pressione effettiva sperimentato dal pezzo viene regolato da una serie di fenomeni (descritti in dettaglio altrove 6-8) che incidono fortemente risultante forma della superficie del pezzo. Inoltre, nel Preston equazione, gli effetti di livello microscopici e molecolari vengono ripiegati sostanzialmente costante macroscopica Preston (k p), che influenza il tasso complessivo materiale di rimozione, micro-rugosità, e anche graffi sul pezzo. Diversi studi hanno ampliato il modello di Preston a rendere conto per liquami microscopiche interazioni particelle-pad-pezzo per spiegare di asportazione e microrugosità 9-16.

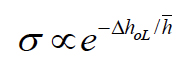

Per ottenere il controllo deterministico della forma della superficie durante la lucidatura completa apertura, ognuno dei fenomeni sopra descritti deve essere compreso, quantificati e quindi controllata. La strategia dietro Convergent lucidatura è di eliminare o ridurre le cause indesiderabili di rimozione del materiale non uniforme, sia attraverso la progettazione lucidatore progettato o controllo di processo, tale che la rimozione è pilotato solo dal disallineamento pezzo giri grazie alla forma del pezzo 7,17- 18. La figura 2 illustra come la forma del pezzo può portare a una convergenza basata sul concetto di mancata corrispondenza pezzo-lap. Si consideri un giro piatta e un pezzo ipotetica di forma complessa mostrato in alto a sinistra. La mancata corrispondenza altezza interfaccia (indicato come il divario, Dh OL) influenza la distribuzione della pressione di interfaccia (σ) come:

contenuto "fo: keep-together.within-page =" always "> (2)

(2) dove H è una costante che descrive la velocità con cui la pressione diminuisce con un aumento gap Dh oL 6. In questo esempio, il pezzo ha la più alta pressione locale in centro (vedi in basso a sinistra della Figura 2), e quindi questa posizione osserverà il più alto tasso di rimozione del materiale iniziale durante la lucidatura. Come materiale viene rimosso, il differenziale di pressione attraverso il pezzo diminuirà a causa di una diminuzione della mancata corrispondenza pezzo giri, e il pezzo convergerà alla forma della teletta. Alla convergenza, la distribuzione della pressione del pezzo, e quindi la rimozione di materiale, sarà uniforme attraverso il pezzo (vedi parte destra della figura 2). Questo esempio è illustrato per un giro piatta, Carner, lo stesso concetto vale per un giro sferica (sia concava o convessa). Di nuovo, questo processo di convergenza funziona solo se sono stati eliminati tutti gli altri fenomeni che influenzano spaziale materiale non-uniformità. Le specifiche attenuanti procedurali e di ingegneria realizzate nel protocollo di lucidatura Convergent sono descritti nella discussione.

Il protocollo descritto nel seguente studio è il processo Convergent lucidatura specificamente per 26,5 cm quadrati vetro di silice fusa pezzo a partire da una superficie terra fine. In 8 ore di lucidatura (4 ore / di superficie), questo pezzo può raggiungere una planarità lucido di ~ λ / 2 con elevata qualità superficiale (cioè a bassa densità zero).

Protocollo

1. Preparazione di lucidatrice e Slurry

Prima di preparare la lucidatura sistema Convergent (specificamente chiamato C onvergent, ho nitial superficie Independent, S Ingle Iterazione, ogue lucidatore R Particle-Free o CISR (si pronuncia 'forbice')) 7,17 installando il pad e setto, condizionata al pad, diluendo e stabilizzare chimicamente slurry, e incorporando la sospensione all'interno del sistema di filtrazione.

- Sul lucidatrice CISR, aderire un tampone in poliuretano sulla base di granito giro. Aderire pad un bordo prima e applicare una pressione in direzione verso il bordo opposto di minimizzare traferri. Tagliare il pad sovrastante e quindi utilizzare una lama di rasoio e rullo per puntura e rimuovere le bolle d'aria, se necessario.

- La prima volta e dopo ogni ~ 100 hr di lucidatura, condizioni di diamante il pad con un condizionatore di diamante CMP (50 mm di diametro; 0,6 psi pressione applicata; 5 minuti di sosta in ogni sede giro radiale con incrementi di spaziatura 25 millimetri; rotazione giro 25 giri) con acqua DI scorre.

- Tra iterazioni lucidatura, rimuovere eventuali fanghi e prodotti in vetro residui dal pad con un detergente in-situ ad ultrasuoni (~ 2 min di sosta in ogni posizione radiale; rotazione lap 5 giri) con acqua DI scorre.

- Il peso setto forma unica, aderire doppio nastro biadesivo e quindi il materiale setto (esempio vetro pre-tagliati o altro materiale resistente all'usura). Tagliare il nastro in schiuma a sbalzo per abbinare la forma del materiale setto e il peso. Si noti il disegno setto (sia la forma e peso) cambia per le diverse dimensioni del pezzo e giro 7,17.

- Preparare lucidatura liquami di Baume 4 concentrazione (in particolare mescolare in volume ~ 1 parte di ossido di cerio lucidatura liquami e ~ 9 parti di acqua deionizzata (DI) di acqua in un 11 L bucket). Controllare Baume utilizzando un galleggiante Baume. Aggiungere ~ 5 ml di KOH (10 M) per aggiustare il pH a 9,5 e aggiungere ~ 120 ml (1 vol%) di tensioattivo proprietario 19. Regolare il pH e Baume ogni 24 ore di lucidatura.

- Installare secchio con l'impasto preparato nel sistema di filtraggio. Quindi installare i filtri antiparticolato CMP desiderati nel sistema di filtraggio. Lasciare ricircolo slurry all'interno del sistema di filtrazione per diverse ore.

- Particella Misura distribuzione delle dimensioni di liquami (ad esempio, con singola particella tecniche di rilevamento ottico) per garantire la coda della distribuzione è adeguatamente canaglia 9,20 priva di particelle.

2. Preparazione del pezzo (Acquaforte e Blocking)

Prima di lucidatura, incidere chimicamente come-ha ricevuto il pezzo di terra fine per ridurre la quantità di rimozione del materiale necessario per eliminare il sub-superficiale di macinazione danno 21. Quindi, bloccare il pezzo (se il rapporto di aspetto (ad esempio, la lunghezza / spessore) è> 10) con una tecnica innovativa pulsante di passo di blocco (PBB) per evitare che il pezzo si pieghi durante il blocco e la lucidatura 22.

- Etch il pezzo di terra fine (in particolare un 265 x 265 x 8 mm 3 vetro silice fusa piano) in una vasca piena di HF: NH 4 F (6: 1 tamponata etch ossido (BOE) 3x diluito con acqua deionizzata) per 6 ore la rimozione 10 micron di vetro dalla superficie del pezzo. ATTENZIONE! BOE è molto pericoloso; indossare adeguati dispositivi di protezione individuale (DPI). Rimuovere pezzo dal serbatoio di decapaggio e aggressivamente risciacquare il pezzo con acqua deionizzata e lasciare il pezzo all'aria verticale asciugare.

- Controllare il pezzo per danni profondo durante il processo di rettifica con un'ispezione luce brillante in una stanza buia. Se non si trova nessun danno profondo, passare alla fase successiva, altrimenti inviare pezzo indietro per ri-macinare.

- Riscaldare il blocco campo in una pistola per colla a ~ 95 ºC e luogo gocce (detti anche bottoni) di passo (~ 0,06 g) sulla faccia dellablocco piatto in un array di 9 x 9 (81 tasti con 26 millimetri spaziatura). Per pezzi di dimensioni diverse, fare riferimento a progettare le regole per il numero ideale, dimensioni e distanze di pulsante passo 22. Posizionare la piastra di blocco con i pulsanti applicati a faccia in su in forno pre-riscaldato a 70 ºC.

- Applicare il nastro alla faccia del pezzo che non deve essere lucido. Evitare la generazione di bolle d'aria o eccessivamente estendendo il nastro.

- Posizionare il pezzo con la faccia laterale del nastro verso il basso sui pulsanti sulla piastra di bloccaggio in forno. Coprire il pezzo-button-block per ridurre al minimo il flusso convettivo. Dopo 1,5 ore, impostare il forno a raffreddare 10 ºC / hr a temperatura ambiente. Dopo il raffreddamento, lo spessore passo sul pezzo bloccato dovrebbe essere ~ 1 mm.

3. Convergent lucidatura

- Accendere il sistema di umidità in camera climatica di CISR lucidatrice per impedire liquami si secchi durante la lucidatura e per ridurre al minimo le particelle canaglia graffiare il pezzo.

- Insalto e montare il setto specificamente progettato e preparato in lucidatrice. Installare PBB pezzo in CISR lucidatrice e boma in basso per tenere il pezzo.

- Pezzo Polish sulla CISR per 4 ore in un giro e velocità di rotazione del pezzo abbinato di 25 rpm con una corsa radiale di ~ 75 mm e con un flusso slurry dal sistema di filtrazione di 1 gal / min.

NOTA: La piastra di bloccaggio serve anche come il peso di carico sul pezzo corrispondente a 0,6 psi di pressione applicata. - Spegnere giro e pezzo di rotazione e il flusso di liquami. Rimuovere PBB pezzo dal CISR lucidatrice e immergere in acqua deionizzata bagno riempita. Pulire la superficie del pezzo con un panno camere bianche in immersione. Rimuovere PBB pezzo da bagno e spruzzare risciacquare con acqua deionizzata.

- Deblock pezzo inserendo uno spessore all'interfaccia pezzo-block. Rimuovere il nastro dalla superficie del pezzo. Aggressivamente risciacquare pezzo con acqua deionizzata e asciugare all'aria.

- PBB il volto opponendosi del pezzo, come descritto nella sezione 2. Quindi ripetere poistituisce procedure come descritto nella Sezione 3.

4. metrologia e ispezione

- Misura riflessa fronte d'onda (cioè, forma della superficie) di entrambi i lati del pezzo così come fronte d'onda trasmessa utilizzando un interferometro.

- Mount pezzo su luminosa stazione di controllo della luce e misurare le proprietà antigraffio / dig usando metodi standard di fabbricazione ottica. Breve etch BOE del pezzo, come descritto nel passaggio 2.1, può essere utilizzato per esporre graffi nascosti per pezzi utilizzati in applicazioni laser ad alta fluenza. Per la misurazione di graffi fini o rugosità sul pezzo, possono essere utilizzati microscopia ottica standard o luce bianca interferometria.

- Conservare completato pezzo in contatto minimizzazione contenitore con la faccia del pezzo.

Risultati

Il protocollo Convergent Polishing sopra descritto permette una massa fusa pezzo di silice (in questo caso da 26,5 cm quadrati) da lucidare, in una singola iterazione di 4 ore per superficie, ad una planarità picco-valle del ~ λ / 2 (~ 330 nm) per le basse pezzi proporzioni e ~ 1λ (~ 633 nm) per alto rapporto di aspetto pezzi (vedi figura 3). Ancora una volta, questo processo converge ripetutamente pezzi alla stessa figura finale superficie senza richiedere modifiche ai parametri lucidatura ed è ind...

Discussione

Come discusso nell'Introduzione, successo di Convergent lucidatura rispetto alla superficie figura coinvolge eliminando o riducendo al minimo tutti i fenomeni che influenzano spaziale materiale non uniformità diversa da quella del pezzo-lap mancata corrispondenza grazie alla forma del pezzo. Se uno qualsiasi di questi fenomeni non è opportunamente attenuato, tramite controllo di processo o mediante tecniche di ingegneria appropriata della lucidatrice, allora il punto di convergenza desiderato non può essere otten...

Divulgazioni

The authors have nothing to disclose.

Riconoscimenti

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materiali

| Name | Company | Catalog Number | Comments |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 | |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO | |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA | |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT | |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 | |

| Purification Optima Filter cartridge | 3M | CMP560P10FC | |

| Blocking Pitch | Universal Photonics | BP1 | |

| Blocking Tape | 3M | #4712 | |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 | |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

Riferimenti

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon