Method Article

シリコーン系誘電エラストマーアクチュエータの製造工程

要約

This manuscript shows the fabrication process for the manufacture of dielectric elastomer soft actuators based on silicone membranes. The three key stages of production are presented in detail: blade casting of thin silicone membranes; pad printing of compliant electrodes; and the assembly of all the components.

要約

この貢献は、誘電性エラストマートランスデューサ(DETS)の製造工程を示しています。 DETSは、二つのコンプライアント電極の間に挟まれた誘電体エラストマー膜からなる伸縮性コンデンサです。大きな作動アクチュエータとして使用されるこれらのトランスデューサの株(300%以上の面積株)とそのソフトと対応の性質は、電気的に調整可能な光学系を含め、幅広い用途に利用されてきた、触覚フィードバックデバイス、波エネルギーの収穫、変形可能なセル-cultureデバイス、対応のグリッパー、およびバイオインスピレーションを得た魚のような飛行船の推進。ほとんどの場合、DETSは、商業独自のアクリルエラストマーと、カーボン粉末やカーボングリースの手で適用した電極を用いて作製されます。この組み合わせは、粘弾性クリープ及び短い寿命を示す非再現性と遅いアクチュエータにつながります。ここでは、薄いエラストマーシリコンをベースDETSの再現可能な製造のための完全なプロセスフローを提示薄いシリコーン膜、膜のリリースと仮延伸、堅牢な柔軟電極のパターニング、組み立ておよびテストの鋳造含む電子フィルム、。膜を放出を容易にするために、水溶性の犠牲層でコーティングされた柔軟なポリエチレンテレフタレート(PET)基材上にキャストされます。電極は、シリコーンマトリックス中に分散したカーボンブラック粒子からなり、それらが適用された誘電体膜への高い密着性を提示するコンプライアント電極を正確に定義するために至るスタンピング技術を用いてパターニングします。

概要

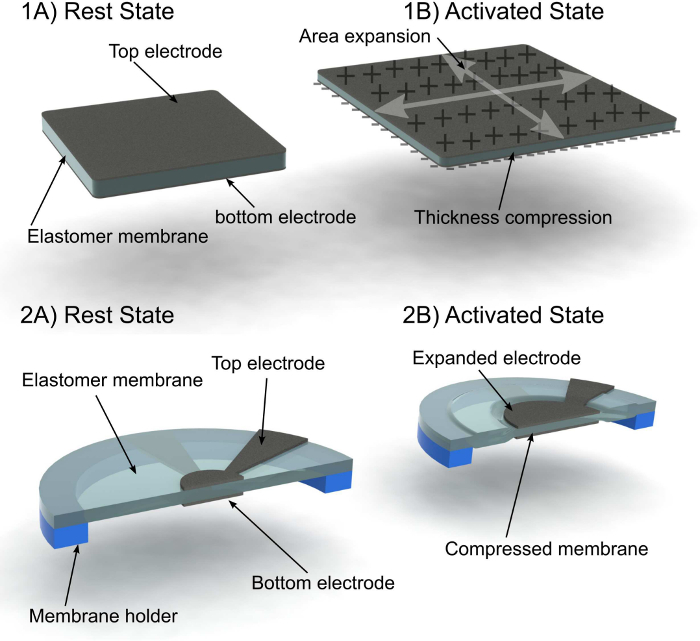

誘電エラストマートランスデューサ(DETS)ので、ゴム状コンデンサ1を構成する 、2柔軟電極の間に挟まれたエラストマー誘電体膜(通常は10〜100ミクロンの厚さ)で構成され、ソフト装置です。 DETSは、非常に大きな歪み(最大1,700%の表面歪みが実証されている)2、ソフトひずみセンサ3として、またはソフト発電機4を生成することができるアクチュエータとして使用することができます。アクチュエータとして使用する場合、電圧は、2つの電極間に印加されます。発生する静電気力は、その厚さを減少させ、その表面領域( 図1)1 を増加させる 、誘電体膜を圧搾します。アクチュエータに加えて、同じ基本構造(薄いエラストマー膜と伸縮性電極)機械的変形によって誘発される静電容量の変化を利用して、歪みセンサ又はエネルギーハーベスティングデバイスとして使用することができます。誘電エラストマーaで発生する大きなひずみctuators(DEAS)及びそれらのソフト及びコンプライアントな性質は、そのような電気的調整可能レンズ5、回転モータ6、変形可能な細胞培養装置7、及びバイオインスパイアさ魚のような飛行船8の推進などの多くの用途に使用されてきました。

最もDETSは、文献に報告された3M社から独自のアクリル系エラストマーフィルムを使用することは非常に大きい作動系統1を示すことが示されてきたので、誘電体エラストマー膜としてVHB命名 。フィルム状の本資料の利用は、(作動株取っておく)は、そのようなその応答速度を制限する機械的損失及び粘弾性クリープなどの重要な欠点の数を持っていても、また、DETの用途のために広く使用における重要な要因であります、小さな動作温度範囲、及び裂け傾向。比較すると、シリコーンエラストマーはまた、1000倍速い応答速度を有するデバイスをもたらす、DETSための誘電体膜として使用することができそれらの多くの減少機械的損失9にアクリルエラストマー、より。さらに、彼らは追加の設計の自由度を与える硬度の広い範囲でご利用いただけます。しかし、シリコーンは通常DETSに使用される薄い膜に適用されなければならない粘性の塩基形態で販売されています。膜の厚さは自由に選択することができ、あらかじめ作られたフィルムの場合のように、製造者によって課されていないしかし、これは、まだ追加の自由度を提供します。

このプロトコルは、誘電エラストマーアクチュエータの製造を示しています。しかし、それはまた、エネルギーハーベスティング装置及び歪みセンサを含む広い意味での誘電性エラストマートランスデューサの製造に全く変更がほとんどで適用することができます。ここでは、水溶性の犠牲層でコーティングされた柔軟なPET基板上に薄い(10〜100μm)のシリコン膜の大面積(A4)鋳造方法提示します。犠牲層は、力を低減REQこのようにしてリリース時に、膜の機械的変形を低減し、基板からシリコーン膜を分離するためにuired。フィルムの変形は、ストレス誘導軟化(マリンズ効果)10に起因する異方性の機械的特性につながることができますので、避けるべきです。電極は、DETの第二の重要なコンポーネントです。その役割は、エラストマー膜の表面に電荷を分配することです。信頼性の高いアクチュエータを製造するために、電極は、分解劣化、剥離、または導電性を失うことなく、20%よりも高い繰り返し歪みに耐えることができなければなりません。機械的構造11を強化しないよう、さらに、それらが準拠している必要があります。柔軟電極を作るために存在する別の技術の中で、手で適用されるカーボンブラック粒子やカーボングリースは2最も広く使用されている方法11があります。しかし、これらの方法は、かなりの数の欠点を持っている:手でアプリケーションは、装置の小型化を防止Sは、非再現性のある結果をもたらし、時間がかかります。また、カーボン粉末やグリースが膜に付着していないと、この方法により製造された電極が摩耗や機械的磨耗することがあります。また、グリースの場合には、結合流体は、誘電体膜中に拡散し、その機械的特性を変更することができます。未カプセル化された炭素粉末またはグリース電極の寿命は、結果的に非常に短いです。ここで、我々はこのように0.5ミリメートルまでの機能を備えた迅速かつ再現性のパターン正確な電極、することができ、正確な設計は柔らかいシリコーンスタンプを経由して膜に転写されたスタンピング技術という名前のパッド印刷によって柔軟電極のパターニングを提示。塗布された溶液は、それらが非常に弾力性及び機械的摩耗に対して耐性及び摩耗作り、こうしてエラストマー膜に強く付着して硬化させた電極につながる、適用後に架橋されたシリコーンマトリックス中のカーボンブラックの混合物、から成ります。

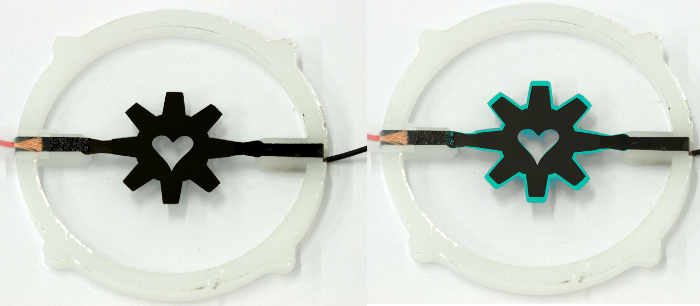

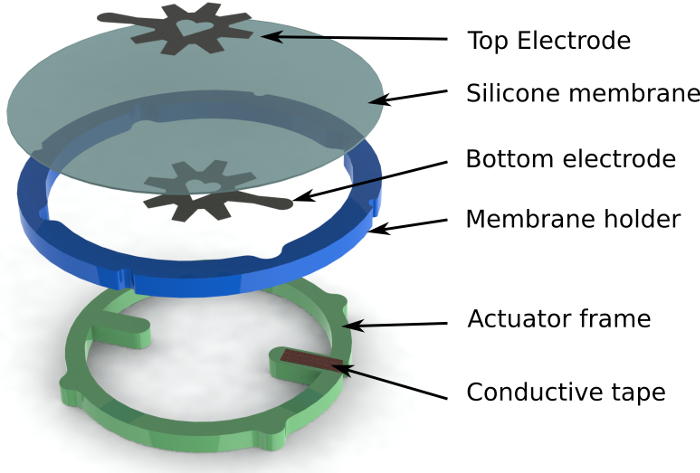

以下のプロトコルを正確にパターン化柔軟電極と、高速で信頼性の高いDEASを製造するために必要なすべての手順を説明します。これは、膜のキャスティングと仮延伸、電極のパターニングとアライメント、組立、電気的な接続およびテストが含まれています。 図2に示すように、ビデオの目的のために、我々は、歯車状の電極を持つ単純な面内のアクチュエータを製造する。アクチュエータは、2つのコンプライアント電極がパターニングされた膜ホルダー張設薄いシリコーン膜からなります。アクチュエータフレームは、その後、下部電極への電気的接触を提供するために挿入されている。 図3は、アクチュエータの別の構成要素とのアセンブリの分解図を示します。ビデオで実現装置はDEASの基本原理を実証超えて実用的なアプリケーションを有していないが、特定の用途を目的とした別のアクチュエータは、正確に同じプロセスを使用して行われています軟グリッパ、調整可能なレンズ、調整可能なミリ波位相シフタ等

プロトコル

1.シリコン膜生産

- 犠牲層のキャスティング

- ロールから400ミリメートル、高品質の125ミクロン厚のPETの長いシートをカット。

- 犠牲溶液(重量イソプロパノール中5%のポリアクリル酸)を準備します50ミリリットルプラスチックチューブで一緒にイソプロパノール32gのポリアクリル酸溶液(水中25%)の8グラムを混ぜます。よく振って。

- イソプロパノールを含浸させた糸くずの出ないワイプとPET基板を清掃してください。

- イソプロパノールを含浸させた糸くずの出ないワイプで真空テーブルをきれいにしてください。

- 真空テーブル上のPET基板を置き、真空ポンプの電源をオンにします。

- 視覚的には大きな塵粒子が真空テーブルとPET基板との間に捕捉されていないことを確認するために、真空テーブルを検査します。ダスト粒子が識別された場合、前の洗浄工程を繰り返します。

- イソプロパノールを含浸させた糸くずの出ないワイプでPET基板の表面を清掃してください。

- プロフィールロッドAを配置5ミリメートル/秒の自動フィルムコーター、設定塗布速度にpplicator。

- プロフィールロッドの前に犠牲層溶液2mlを入れて、コーターマシンを起動します。

- プロフィールロッドは、コータのうちPET基板リフトそれの最後に到達し、リントフリーのお湯に浸したワイプで拭いて、それをきれいにしているとき。

- フィルムアプリケーターを引っ込めたが、真空ポンプを実行したまま、真空プレート上のPET基板を残します。 2分間空気中の層の乾燥をしてみましょう。

- シリコーン膜のキャスティング

- 80℃にオーブンを予熱。

- 混合ポットにシリコーンベース15gのクロスリンカーを1.5g加えます。粘度を低下させるためにシリコーン溶媒10gを加えます。

- プラネタリーミキサーでシリコーン混合物を混ぜます。 2,200 rpmで2,000 rpmで2分間混合サイクルプラス2分の脱ガスサイクルを使用してください。

- 225μmのユニバーサルアプリケータの高さを設定します。 PETシートの一番上にアプリケーターを配置し、Tを設定します彼は3ミリメートル/秒に塗布速度をフィルム。

- 転送シリンジでPET基板への混合ポットからシリコーン混合物の15ミリリットル。

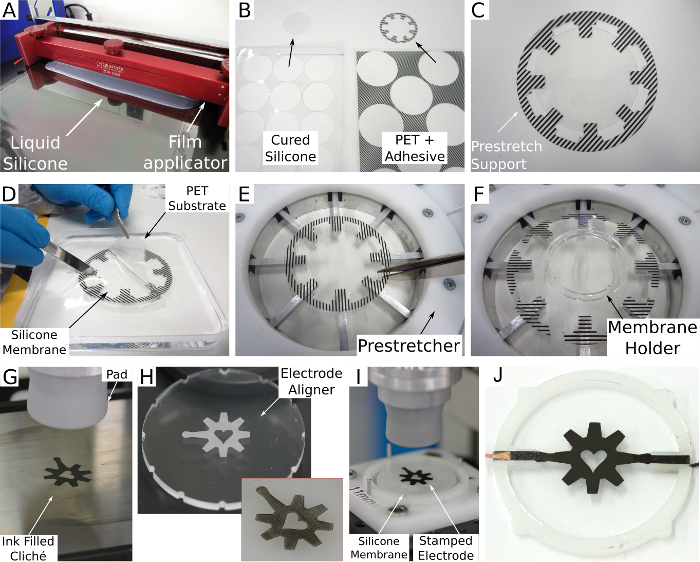

- 完全なPET基板( 図4A)の上にシリコンを適用するために自動アプリケーターを開始します。

- ポンプの電源を切り、5分キャスト層から溶媒を蒸発させるのを待ちます。

- 80℃で30分間オーブンでガラス板及び場所に膜を移します。

- イソプロパノールを含浸させたリントフリーワイプで塗布し、真空プレートを清掃してください。

- 30分後、さらに室温で5分間冷却し、汚染物質から表面を保護するために薄いPET箔でそれをカバーするために残して、オーブンから膜を除去します。

エラストマー膜の2リリースと仮延伸

- 仮延伸支援製造

- ドライシリコーン転写接着剤のロールからA4サイズの長方形をカットします。

- 1 Oを削除しますドライシリコーン転写接着剤から保護カバーfおよび手動でA4サイズの透明フィルム上に接着剤を塗布、適用中に気泡の形成を避けるように注意しながら。

- 製造業者のプロトコルに従って、コンピュータ数値制御(CNC)レーザー彫刻( 図4B)を使用して接着剤で覆われた透明フィルムに仮延伸サポートパターンをカット。

- 膜支持体の製造

- ドライシリコーン転写接着剤のロールで290ミリメートルの長方形で500ミリメートルをカット。

- 剥がれドライシリコーン転写接着剤から保護カバーの一方と3mm厚のポリ(メチルメタクリレート)(PMMA)板上に箔をラミネート。

- PMMAのフレームでは、外径52ミリメートルと膜ホルダーとして機能する内径44ミリメートルのカットリング。

- メンブレンリリース

- DIAMで55ミリメートルの円の中にステップ1からキャストシリコーン膜/ PET基板サンドイッチをカットメーター製造業者のプロトコルに従って、CNCレーザー彫刻( 図4B)を使用して 、保護フィルムをはがします。

- 接着剤は、シリコーン表面( 図4C)と接触するように、ダウンカットシリコーン膜サークル接着剤側にレーザーカット仮延伸サポートを修正しました。

- 沸騰したお湯のお風呂を用意し、そこにアセンブリ(シリコーン膜と接着剤サポート)を水没。

- 水没、静かにゆっくりとシリコーン膜( 図4D)からPET基板を剥離しながら。

- 水浴からシリコーン膜を取り外し、空気中でそれを乾燥させ、スピードアップするために乾燥工程を窒素銃を使用しています。

- 膜厚測定及び仮延伸

- 製造業者のプロトコルに従って、送信干渉計で膜厚を測定します。

- 45ミリメートルの直径にprestretcherを設定し、prestrを配置ストレッチャ指、接着剤側を下にサポート・シリコーン膜をエッチングします。

- 担架の指( 図4E)との間に仮延伸サポートをカットします。

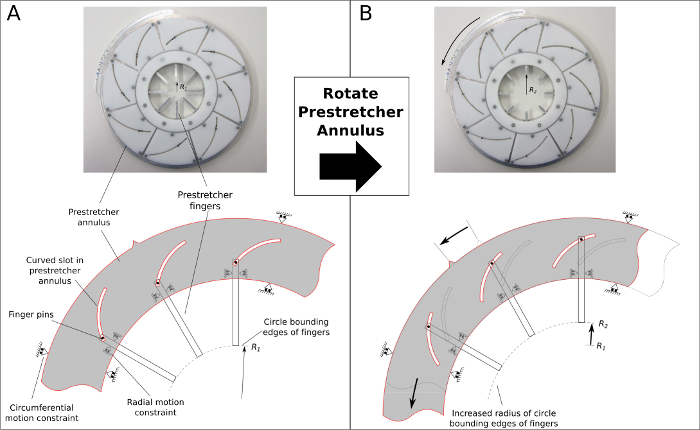

- 、等二軸prestretcher弁輪を反時計回り( 図5)を回転させることにより、係数1.3(30%仮延伸)により膜を仮延伸する58.5ミリメートルにprestretcherの直径を大きくします。

- ( 図4F)接着剤を露出したPMMA膜ホルダーからカバーフィルムを取り外し、prestretched膜表面上にPMMA膜ホルダーを貼り付けます。

- ストレッチャからprestretched膜を除去するために、膜ホルダーの周りにカット。

- 伝送干渉計とprestretched膜の最終的な厚さを測定します。

パッド印刷3.パターニング柔軟電極

- 導電性インク調製

- 125 mlのプラスチックミキサー容器に、W黒0.8グラムの炭素を配置i番目の16グラムのイソプロパノールおよび直径12mmの6鋼球。プラネタリーミキサーで10分間2000rpmで混合します。

- 4 gでシリコーンエラストマー部A、4グラムのパートB、および16グラムのイソオクタンを加えます。プラネタリーミキサーで10分間2000rpmで混合します。

- パッド印刷機の設定

- 磁気ブロック( 図4G)に所望の電極パターンと決まり文句をインストールします。

- 導電性シリコーン系インクでinkcupを記入してください。

- インクが充填されたinkcupの上決まり文句ブロック(磁気ブロックに固定された決まり文句)を配置し、マシンにアセンブリをインストールします。

- マシン上のシリコンパッドを修正。

- アライメント

- プリンタベースの上に整列プレート( 図4H)を配置します。

- 製造業者のプロトコルに従ってアライナプレート上の電極設計を適用するパッド印刷機上の印刷サイクルを開始します。

- 視覚印刷電極の重なりと整列プレートのエッチングされた参照構造を検査します。任意の位置ずれを補正するために、X-Y-θステージを移動します。

- 整列プレートを清掃し、他の電極を印刷します。

- 視覚的に参照構造との整合を検査し、基準構造( 図4H)上の印刷パターンの完全な重ね合わせを得るまで、プラットフォームの位置と印刷電極を移動し続けています。

- 柔軟電極を印刷

- プリンタベースのprestretched膜を配置します。

- パッド印刷機では、膜上面( 図4I)に電極をスタンプする印刷サイクルを起動します。約4μmの十分な電極の厚さを確保するために、二回膜スタンプ。

- プリンタベースから膜を取り外し、プリンタベースに次のprestretched膜を配置し、すべてのprestretched MEMまで印刷処理を繰り返しますブレーンが刻印されています。

- 30分間80℃のオーブンで刻印電極を有する膜を配置します。

- 30分後、オーブンから膜を除去します。

- 膜裏面を露出させ、プリンタベースの逆さまに印刷膜のいずれかを配置します。

- パターンに下部電極を印刷サイクルを開始します。

- 、プリンタベースから膜を取り外し、プリンタベースの次の膜を配置し、すべての膜を両面に刻印されるまで、印刷プロセスを繰り返します。

- 架橋下部電極に30分間80℃のオーブンで膜を配置します。

4.電気的接続を作成します

- CNCレーザー彫刻機を使用して、膜ホルダー(CF 2.2)のために使用したのと同じPMMA板にアクチュエータの保持枠となるアクチュエータフレームをカットします。

- ピールオフアクチュエータフレームの上に接着剤のバッキング。

- 下部電極に接触し、電気的接触を提供するために、フレームの側面にそれを折りますアクチュエータフレーム( 図3)の一部に導電性テープ18ミリメートル×2.5ミリメートルの部分を適用します。

- 膜ホルダーの内側にアクチュエータフレームをスライドさせ、ゆっくりアクチュエータフレームの接着剤に固執する指で膜を押してください。

- メスで、膜ホルダーとアクチュエータフレームの境界で膜をカットし、前者を削除します。

- 上部電極の接触領域に18ミリメートルのX 2.5ミリメートル導電性テープの第二の部分を適用します。

- 電気的接続を行うために導電性テープの各部分にワイヤーを配置します。高電圧源に2本のワイヤを接続し、2 kVの振幅の2 Hzの正方形の信号を印加します。デバイスの定期的な拡大を観察します。

結果

シリコーン膜のキャスティング

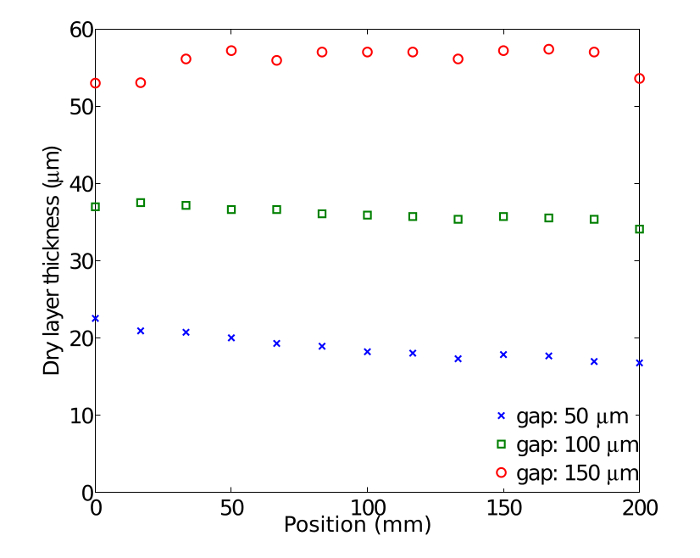

シリコーン膜はPET基材から放出されると(ステップ2.2の終了時に)フレームに自立されると、その厚さは、透過干渉により、例えば、測定することができる。 図6の幅を横切って、シリコーン層の厚さ均一性を示します3別の効果的なギャップの高さ200ミリメートルPET基板の(50、100、150μm)の1ミリメートル/秒の鋳造速度で(上のアプリケーター残りの足は、アプリケータは、PET基板よりも広いので、ご注意真空ではなくPET基板自体に、 図4Aに見られるように、アプリケータと基材との間の有効間隙は、アプリケータの高さマイナスPET基材の厚さに等しくなる。例えば、125ミクロンのPET基板とプロトコルで使用される225ミクロンの塗布高さ)が100μmの有効なギャップを導きます。ために50μmの有効なギャップ高さは、シリコン層の左側と右側との間に明確な段差があります。アプリケータの高さが左右に手動で設定する必要があり、多少の誤差が避けられないためです。しかし、アプリケータを慎重に設定して、我々は一般的に100μmの効果的なギャップ高さ(σ= 0.81ミクロン)の場合である1μm未満の厚さの標準偏差、を有する膜を得ます。アプリケータの高さが大きくなりすぎると、うねりが150ミクロン( 図6)の効果的な間隔でキャスト膜に見えるように、シリコーン混合物中の溶媒の蒸発による、膜上に現れ始めます。

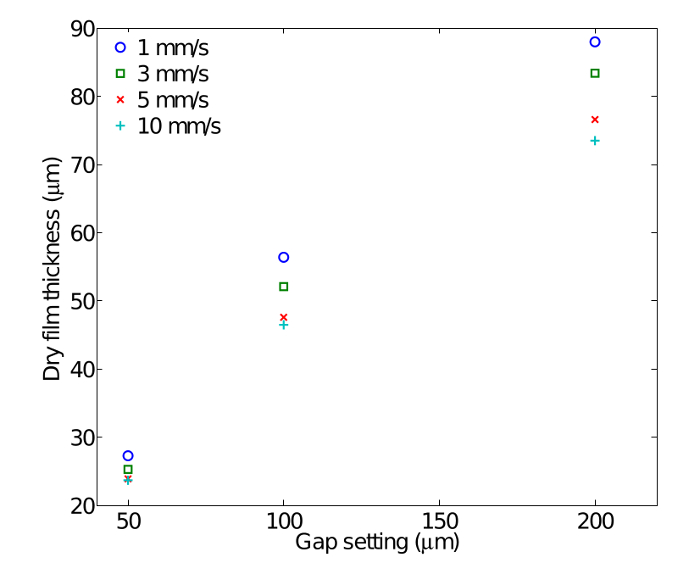

得られた乾燥フィルム厚さとアプリケータの高さとの関係は、シリコーン混合物と鋳造速度に依存します。この記事で使用されるシリコーン混合物は、2パーツのシリコーンで構成され、溶媒は、VIを減少させます混合物のscosity。溶媒は、硬化前に、膜から蒸発するように、フィルムの厚さの推定値は、シリコーン混合物中の固体の体積分率による効果的なギャップ高さを乗じて求めることができます。しかし、半月板の作成と予想よりも薄い厚さをリードするアプリケータの末尾での動的効果があります。ギャップ高さと得られた乾燥膜の厚さとの関係は、鋳造速度、アプリケータの高さに依存し、塗布形状によって。 図7は、これらのパラメータがどのように影響するかを示すために、膜を異なる速度と高さでキャストした実験の結果を示します乾燥膜厚。これは、高速で鋳造すると、より薄い膜をもたらすこと、及び速度の効果は間隙の高さが増加するにつれてより顕著になることが分かります。

作動性能

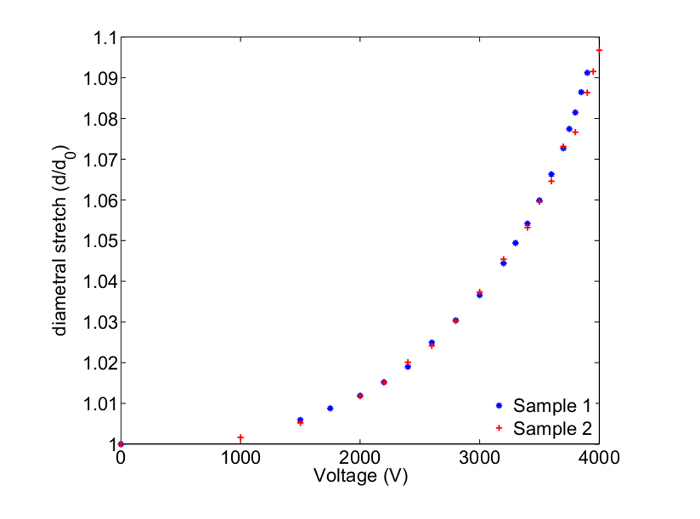

ここで製造されたアクチュエータはmeasurことを特徴としています印加電圧の関数としての歯状電極の外径がる。固定台上にカメラが、電圧が増加するにつれて、アクチュエータの写真を撮影するために使用されます。画像は、アクチュエータの膨張を定量化する画像処理スクリプト(視覚、ナショナルインスツルメンツ)を用いて分析されます。これは、電極( 図8)のようなCOGの外周囲に円をフィットさせることにより行われました。弛緩状態から円の直径の増大(すなわち、緩和されたアクチュエータの直径で割った作動直径)直径のストレッチとして提示されます。同一の厚さ(34.5ミクロン)の二つの別々のアクチュエータの結果を図8に示されている。両方のデバイスは、4 kVのの作動電圧で、10%の直径ストレッチと同様に行います。

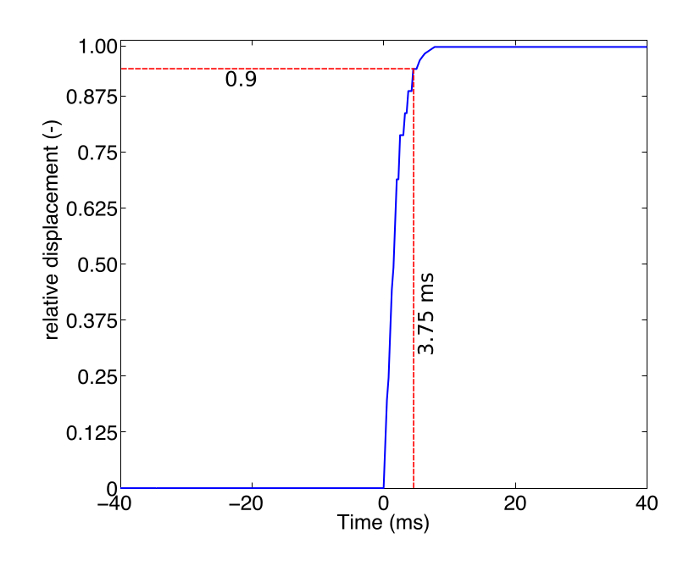

アクチュエータの応答速度は、約4%の歪みにつながる、3キロボルトの2 Hzの二乗信号を印加して測定しました。 ACTUの拡大レータは、0.25ミリ秒の時間分解能で高速度カメラで撮影されました。立ち上がりエッジは後の電圧トリガーの前に200フレーム(50ミリ秒)、および200フレームで、捕獲されました。その後、時間依存変形を抽出するために分析した画像( 図9)。立ち上がり時間(最後の変形の90%に達するのに必要な時間)は3.75ミリ秒であり、そのための時間を上昇アクリル系エラストマーは、膜として使用される場合に観察されるものとは異なり、観察可能な粘弾性クリープは、前と電圧ステップの後には存在しません秒数百は、通常、12を観察します。

他のデバイスへのプロセスフローの適用

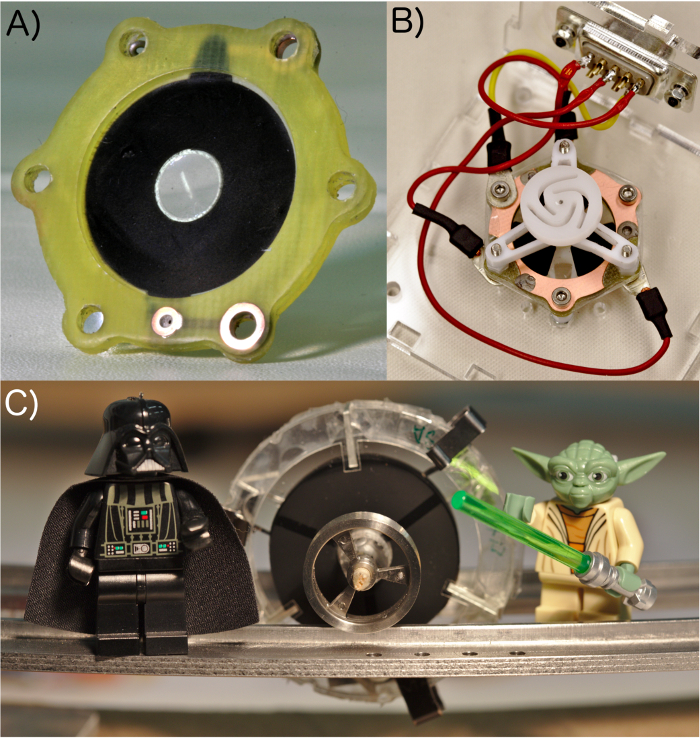

この記事で製造されたアクチュエータは、当社の製造プロセスと同様に、電圧印加時に電極の表面積の増加に伴うDEAの基本的な機能原理を実証するため、このチュートリアルのために良い実例です。しかし、このアクチュエータは、DEAの作動原理を実証する以外には、特定の目的を持っていません。それにもかかわらず、ここに提示方法は、非常に汎用性があり、特定の用途に向けたソフトトランスデューサの多種多様を製造するために使用することができます。ここでは、我々が提示した方法論を用いて製造アクチュエータに基づいて開発されたアプリケーションのいくつかの選択された例を提示します。

ソフトバイオインスパイアさ調整可能なレンズは、( 図10A)製造されています。これらは、200未満マイクロ秒9で20%の焦点距離を変化させることが可能です。デバイスは、適切な材料と優れた製造プロセスの組み合わせが速い応答速度と長寿命でDEASにつながることを示している、作動性能が顕著に低下することなく、400以上の万サイクルのために作動させることができます。同様のジオメトリのレンズが、広く使用されている市販のアクリル系エラストマーVHBを使用して製造された、より小さな大きさの帯域幅を3つ以上の注文を持っています 9まで。

パッド印刷で柔軟電極をパターニングし、したがって、同じ膜上の独立した小規模な電極の製造を可能にする、非常に正確に定義された電極を製造することができます。これは、3つ電気的に独立した電極を備えたDEAベース回転モータ( 図10B)の製作を通じて実証され、たとえばです。モーターの中心に軸とプルーフマスは、1500rpmで13で回転することができます。モータ概念は、信頼性の高いアクチュエータを生成することができ、そのパッド印刷を表示するためにさらに押されました。自己整流ローリングロボットは円軌道( 図10C)に沿って周を実行するために建設されました。ロボット/秒13〜15センチ、平均速度で以上の25キロを旅しました。

本発明のプロセス(またはそのわずかな変化)を用いて製造された他のアプリケーションは、変形可能な細胞培養系14、誘電体エラストマー・ジェネレータを含みます 15まで、マルチセグメントソフトグリッパ16、または調整可能なミリ波無線周波数位相シフタ17。

図1. 誘電エラストマーアクチュエータの基本原則トップ:。その最も単純な形で(1A)、DEAは2柔軟電極の間に挟まれた軟質エラストマー膜で構成されています。 (1B)DC電圧が電極間に印加されると、静電荷が電極上に厚さの減少、表面の拡大につながる、膜を圧搾圧縮応力を生成をもたらしました。下:(2A)プロトコルに記載のアクチュエータは、フレームに張ら膜で構成されています。円形電極は、電気的接続を可能にするために、膜の境界に拡張子を持つ膜のいずれかの側にあります。アクティブAREAは、2つの電極が重なるゾーン、 すなわち、中央に円形です。電圧が印加されると( 図2B)、静電気力は、膜を圧縮します。これは、アクティブ領域での膜厚さの減少、及び電極の表面の増加を引き起こします。膜がprestretchedされているので、電極の周囲にパッシブゾーンが中央活性領域の拡大に対応するために緩和する。 この図の拡大版をご覧になるにはこちらをクリックしてください。

この手順で作製した図2実証アクチュエータ左:完成したフレームに固定された延伸シリコーン膜を含む装置、膜の両面上にパターン準拠電極の対との電気的接続。里GHT:休止状態(黒)を示す合成写真と活性化状態(シアン)。構造の直径の10%の増加が電極間に印加4 kVの観察される。 この図の拡大版をご覧になるにはこちらをクリックしてください。

図3は、アクチュエータの分解図。ビデオで製造アクチュエータを形成するさまざまなコンポーネントを。膜ホルダーはprestretchedシリコーン膜を保持し、電極印刷工程の間に膜を操作するために使用されます。電極が硬化されると、アクチュエータのフレームは、膜ホルダーの内側に挿入され、アクチュエータを保持するための構造フレームと、下部電極への電気的接触の両方を提供されます。膜は、アクチュエータフレームに固定されると、私mbraneホルダーを除去することができる。 この図の拡大版をご覧になるにはこちらをクリックしてください。

製造プロセスの概要 図4 自動フィルムアプリケーターコーターを用いてシリコン膜の(A)鋳造。 (B)硬化したシリコーン膜および仮延伸支持体のレーザー切断。 (C)仮延伸支持体上のシリコーン膜を配置。お湯でPAA犠牲層を溶解することにより、PET基材からシリコーン膜の剥離(D)。指を結ぶ仮延伸支持部の(E)切削。 (F)仮延伸し、膜表面に膜ホルダーの付着。指揮を充填した(G)決まり文句uctiveインク。 (H)レーザー差し込み図はよく整列電極の一例を示し、電極アライナをエッチングする。刻印電極と(I)シリコーン膜。 (J)仕上がりデバイス。 この図の拡大版をご覧になるにはこちらをクリックしてください。

膜prestretcher図5動作原理は、(A)複数の金属フィンガは、プラスチック製環状部に取り付けられ、その長さに沿って直線状の(ラジアル)方式で移動するように拘束されています。線維輪は円周方向に移動するように制約されています。プラスチック環状部は、指の金属ピンが存在するにそれに機械加工スロットを、いくつかの湾曲しています。指のエッジの境界円の半径がR 1であります 。 (B)prestretcher弁輪は指がR 2にR 1からエッジ境界円の半径を増加させ、指を同時に翻訳し、反時計回りに回転している。 この図の拡大版をご覧になるにはこちらをクリックしてください。

キャストシリコン層の図6の厚さの均一性。200mmのPET基板の幅にわたって硬化シリコーン膜の厚さ測定は、アプリケータの三つの異なるギャップ設定のため。鋳造速度が1mm /秒である。 この図の拡大版をご覧になるにはこちらをクリックしてください。

鋳造パラメータの関数として前記乾燥膜厚図 。乾燥膜厚は、62体積%の固体含有量を有するシリコーン - 溶媒混合物のための別のアプリケータの高さ及び速度を得られます。より高い速度は、より薄い同等のアプリケーターの設定のための膜、および増加した膜厚で速度が増加の影響につながる。 この図の拡大版をご覧になるにはこちらをクリックしてください。

デモンストレーターの図8.作動。34.5ミクロンの(仮延伸後)の厚さを持つ2つのデバイスのための印加電圧の関数としての外径方向のストレッチ。約1の直径の増加0%は、最大印加電圧で観測される。 この図の拡大版をご覧になるにはこちらをクリックしてください。

電圧ステップ入力に対する前記ひずみ応答を図 。正方形、3 kVの2 Hzの信号が、約4%( 図8参照)の歪みを発生させる、装置に適用されます。領域拡張は、毎秒4,000フレームで高速度カメラで観察します。アクチュエータは、その最終寸法の90%に到達するためには、4未満ミリ秒を要します。前と後の移行、アクチュエータの寸法が安定した状態を維持し、粘弾性クリープを示さない。 この図の拡大版をご覧になるにはこちらをクリックしてください。

提示処理の流れで作られた10の誘電エラストマーアクチュエータを図。本文書に記載の方法に従うことによって作られた誘電エラストマーアクチュエータの3つの例。 (A)未満200マイクロ秒で20%、その焦点距離を変化させることが可能な高速かつソフトな調整可能なレンズ。 (B)を1,500rpmで回転することのできるロータリーエラストマーマイクロモーター。 (C)自己転流ローリングロボット。 この図の拡大版をご覧になるにはこちらをクリックしてください。

ディスカッション

次のように製造プロセスを要約することができます。膜のキャスティングに使用されるPET基板上に、水溶性の犠牲層を塗布することにより開始します。これは、潜在的に、膜に損傷を与える可能性がリリースプロセス中に過度の変形を回避することができます。シリコーンは、その後、薄層にキャストし、オーブンで硬化されます。シリコーンコーティングされたA4 PETシートは、55ミリメートルの直径の円形ディスクに切断し、柔軟な仮延伸支持体に貼り付けられています。仮延伸支持体は、犠牲層のリリース及び仮延伸工程の間に膜を操作するために使用されます。 PET基材から膜を分離するために、犠牲層を溶解するために高温の水に浸漬されます。このプロセスは、膜が大幅にそれをプルすることなく、解放することができます。膜が自立したら、それはprestretchedすることができます。仮延伸は、機械的にフレームを保持する上でそれを固定する前に、面内の膜を延伸することにあります。このステップはで生成しますこのようなデモとしてternal引張膜の力と、面内の誘電エラストマーアクチュエータのために必要であるが、ここで生産されています。プロトコルでは、我々は両方の面内方向での等二軸延伸、 すなわち、同等の伸び値を使用します。しかしながら、用途に応じて、仮延伸異なる構成は、一軸(膜が他の方向に弛緩させている間に、唯一のxまたはyに沿って延伸)、または異方性(x及びyに沿って異なる値)として、使用することができます。

技術と呼ばれるパッド印刷パターンを正確に正確に膜上にミリサイズの電極を定義することができprestretchedシリコーン膜上にコンプライアント電極に使用されます。このプロセスでは、インクがクリシェ(印刷されるデザインをエッチングし、続いて膜13に転写される前に、滑らかなシリコンスタンプによって決まり文句からピックアップされた鋼板)上にドクターブレードで塗布されます。今までにYデザインは独自の決まり文句を必要とします。これらは、幾何学の電子図面からそれらを生産する専門会社から注文することができます。伸縮性の導電性電極を作るために、カーボンブラックの凝集体を破壊し、均一のポリマーマトリックス18,19に粉末を分散させる周知の技術であり、ボールミルを用いて、せん断力により、シリコーンマトリックス中にカーボンブラックを分散させます。

印刷する際には、設計は、膜フレームに対して正確な位置及び向きで印刷されることが重要です。そのためには、精密XY-θステージとアライナを使用しています。アライナは、膜フレームと同じ形状で、PMMAの一部であり、CNCレーザー彫刻機を使用して、その表面上にエッチングされ、電極のデザインをしています。膜上に印刷する前に、我々は、アライメントを確認するために整列プレート上に印刷されます。印刷されたデザインがエッチングされたデザインと一致しない場合、我々は2つのデザインまで、X-Y-θステージを調整overlAP( 図4H)。プロトコルでは、上部及び下部電極は、同じ設計を持つので、パッド印刷機は、2つの電極のアプリケーションの間放置することができます。しかし、いくつかの例では、電極の形状は、上部及び下部電極に対して異なります。その場合、膜は( すなわち、ステップ3.4.3と3.4.4の間で)、それは決まり文句のブロックを除去する必要がある(アセンブリが所定の位置に保持決まり文句からなる上部電極の硬化のためにオーブンにある間、パッド印刷機のインク入れた磁性ブロック)に。次に、インストール決まり文句は、下部電極設計のものに交換する必要があります。決まり文句のブロックが移動されたので、第2電極の設計でエッチングアライナプレートを使用して、新たな位置合わせ手順(ステップ3.3)を行う必要があります。両方の電極が印加されると、それらは電荷Fを供給する外部駆動回路に接続する必要がまたは作動。コンプライアント電極および駆動電子機器との間の電気的接続を行うための別の解決策があります。ここでは、プロトタイピングに適した方法は、接着剤で覆われたフレームと導電性テープ( 図3)を使用して 、示されています。バッチ生産のために、銅パッドは、電極に接触したプリント回路基板の使用は、より良い代替手段(コマーシャルPCBで作られたデバイスの例については、図10Aを参照)です。

プロセスフローのステップのほとんどのための業務用機器や製品を使用してください。 2つの例外は、シリコーン膜および仮延伸ステップの厚さを測定しています。厚さ測定のために、膜を通過し、分光計によって収集コリメート白色光源(スポットサイズ<1 mm)となる自家製の白色光透過干渉計を使用します。 FUなどの透過光強度の干渉縞の周期波長のnctionは、膜20の厚さを計算するために使用されます。他の方法は、厚さを測定するために用いることができるが、それらは非破壊的でなければならず、理想的には、非常に薄い膜の変形を避けるために、非接触。膜の仮延伸については、径方向に移動することができる8金属指で構成自家製ラジアルprestretcherを使用します。仮延伸サポートが担架( 図4E)の指に貼り付けることができるように膜を仮延伸するには、指が内側に移動されます。膜を仮延伸するために、指を効果的に等軸、膜の仮延伸をもたらし、シリコーン膜の径を大きく、外側に移動されます。 8本の指は、その回転の指の半径方向の分離( 図5)を画定する環状部に接続されています。

ここに提示されている1つが重要であるような、効率的かつ十分に確立されたプロセスフローを有します堅牢で信頼性の高い再現可能なデバイスを製造します。それは選択すると、アプリケーションへの膜の特性を調整することができるように事前に製造されたフィルムを購入に比べて、薄いエラストマー膜をキャストするには、多くの設計の自由度を与えます。シリコーンエラストマーの場合には、例えば、破断時伸び硬度とは、異なる鎖長および架橋密度を有する製品を選択することによって選択することができ、かつ厚さが鋳造プロセスを調整することによって変化させることができます。後者の点は、事前に作られたフィルムでは不可能である、独立して、最終的な膜の厚さと仮延伸を選択する例を可能にします。

ほとんどのデバイスは、同じ膜上でアクティブとパッシブのゾーンで構成さとして小規模(サブミリメートルセンチ)に正確にパターン化する能力電極は、またDEASのための重要な要件です。これは、電極形状を正確に膜上で定義されなければならないことを意味します。また、電極が両面に塗布されなければならないように正確に定義された形状に加えて、電極はまた、正確に膜の上に配置されなければならない:膜では、互いに対して2つの電極を位置合わせすることが必要です。ここに提示スタンピングプロセスは、これら二つの要件を満たします。ほんの数秒では、電極を印刷するために、アクチュエータは、容易にこの方法を使用してバッチ処理することができる必要とされる。また、パッド印刷は、高速プロセスです。手動で適用広く使用されている炭素グリースやルースパウダー電極とは異なり、我々のアプローチは、正確にそれらが適用されている膜に強固な接着を提示電極を定義さにつながります。彼らは、着用するのは非常に耐性があり、膜13から剥離することはできません。膜と接触する唯一の部分は、柔らかいシリコーン・スタンプであるので、パッド印刷、接触法であるという事実にもかかわらず、それは、薄くて壊れやすいシリコン膜上にインクを適用するために使用することができます。しかし、スタンプと目の間にいくつかの避けられないスティクションがありますスタンプが上向きに戻って移動した後、膜のわずかな変形を引き起こすE膜、。膜が薄すぎると、これは、膜の破裂をもたらすことができます。これは、効果的には10μmより厚い膜にパッド印刷法の適用を制限します。より薄い膜は、非接触パターン形成方法は、インクジェット印刷のような、使用されるべきです。

DEASは、15年以上も研究されてきたが、今日のDEASのほとんどはまだ手で適用グリース電極と組み合わせる既製ポリアクリレートフィルムに基づいています。これらの手作りの方法はDEASはひずみと消費電力の点でDEASの興味深い性能にもかかわらず、業界による限定の採用で、ラボ試作品の状態で、主に維持する原因となっています。信頼性のある製造プロセスは、すでに公表されているが、それらは専用の自動セットアップ21,22で得られたunprestretched積層収縮アクチュエータの製造に関係します。 PRここで提示ocessフローはDEAを製造するために必要な重要なステップのすべてを説明し多目的汎用プロセスであり、かつ容易に定義されたターゲット・アプリケーションに合わせて適用することができます。

開示事項

The authors have nothing to disclose.

謝辞

This work was partially funded by the Swiss National Science Foundation, grant 200020-153122. The authors wish to thank the member’s of our soft transducers group – past and present – for their contribution to the refining of our fabrication process flow.

資料

| Name | Company | Catalog Number | Comments |

| High quality PET substrate, 125 μm thick | DuPont Teijin | Melinex ST-506 | low surface roughness and absence of defects |

| Isopropanol 99.9% | Droguerie Schneitter | ||

| Poly(acylic acid) solution (25%) | Chemie Brunschwig | 00627-50 | Mw=50 kDa |

| Automatic film applicator | Zehntner | ZAA 2300 | with vacuum table |

| Profile rod applicator | Zehntner | ACC378.022 | 22.86 μm |

| Oven | Binder | FD 115 | |

| Dow Corning Sygard 186 silicone kit | Dow Corning | Sylgard 186 | silicone used for casting membranes |

| Dow Corning OS-2 silicone solvent | Dow Corning | OS2 | environmentally-friendly solvent. Mixture of 65% Hexamethyldisiloxane and 35% Octamethyltrisiloxane |

| Thinky planetary mixer | Thinky | ARE-250 | |

| container PE-HD 150 ml | Semadeni | 1972 | Container to mix the silicone for the membrane |

| Medical grade 125 ml PP wide mouth jar with cap | Thinky | 250-UM125ML | Container to mix the ink |

| Bearing-Quality steel balls 12 mm | McMaster-Carr | 9292K49 | |

| Universal applicator with adjustable gap | Zehntner | ZUA 2000.220 | |

| Transparency film for overhead projector | Lyreco | 978.758 | |

| Dry silicone transfer adhesive (roll) | Adhesive Research | Arclear 8932 | |

| poly(methyl methacrylate) plate 500 mm x 290 mm x 3 mm | Laumat | Plexi 3mm | |

| Prestretching rig | "home made" | ||

| USB spectrometer for visible light | Ocean Optics | USB4000-VIS-NIR | Spectrometer for the thickness measurement |

| Tungsten halogen white light source | Ocean Optics | LS-1 | Light source for the thickness measurement |

| 400 micrometer optical fiber | Ocean Optics | QP400-2-VIS-NIR | Optical fiber on the spectrometer side for the thickness measurement |

| 600 micrometer optical fiber | Ocean Optics | P600-2-VIS-NIR | Optical fiber on the light source side for the thickness measurement |

| Carbon black | Cabot | Black Pearl 2000 | |

| Silicone Nusil MED-4901 | Nusil | MED-4901 | silicone used in conductive ink |

| Pad-printing machine | TecaPrint | TCM-101 | |

| Thin steel cliché 100 mm x 200 mm | TecaPrint | E052 100 200 | Steel plate etched with the design you need to print. The etching is performed by the company selling the cliché. |

| 96 mm inkcup | TecaPrint | 895103 | Component of the pad printing machine in which the ink is contained |

| Soft silicone 30 mm printing pad | TecaPrint | T-1013 | Printing pad for the pad printing machine |

| 60 W CO2 Laser engraving machine | Trotec | Speedy 300 | To cut frames and foils |

| Carbon conductive tape | SPI supplies | 05081-AB | For electrical connections to the electrodes |

| 4 channels 5 kV EAP controller | Biomimetics laboratory | low power high voltage source to test the actuators. http://www.uniservices.co.nz/research/centres-of-expertise/biomimetics-lab/eap-controller |

参考文献

- Pelrine, R., Kornbluh, R., Pei, Q., Joseph, J. High-speed electrically actuated elastomers with strain greater then 100%. Science. 287 (5454), 836-839 (2000).

- Keplinger, C., Li, T., Baumgartner, R., Suo, Z., Bauer, S. Harnessing snap-through instability in soft dielectrics to achieve giant voltage-triggered deformation. Soft Matter. 8 (2), 285-288 (2012).

- Böse, H., Fuss, E. Novel dielectric elastomer sensors for compression load detection. Proc. of SPIE. 9056, 905614 (2014).

- Koh, S., Keplinger, C., Li, T., Bauer, S., Suo, S. Dielectric Elastomer Generators: How Much Energy Can Be Converted?. IEEE. ASME. Trans. Mechatron. 16 (1), 33-41 (2012).

- Carpi, F., Frediani, G., Turco, S., De Rossi, D. Bioinspired Tunable Lens with Muscle-Like Electroactive Elastomers. Adv. Funct. Mater. 21 (21), 4152-4158 (2011).

- Anderson, I., et al. A thin membrane artificial muscle rotary motor. Appl. Phys. A Mater. Sci. Process. 98 (1), 75-83 (2010).

- Akbari, S., Shea, H. R. An array of 100um x 100um dielectric elastomer actuators with 80% strain for tissue engineering applications. Sens. Actuators A-Phys. 186, 236-241 (2012).

- Jordi, C., et al. Large planar dielectric elastomer actuators for fish-like propulsion of an airship. Proc. SPIE. 7642, 764223 (2010).

- Maffli, L., Rosset, S., Ghilardi, M., Carpi, F., Shea, H. Ultrafast all-polymer electrically tuneable silicone lenses. Adv. Funct. Mater. 25 (11), (2015).

- Rosset, S., Maffli, L., Houis, S., Shea, H. R. An instrument to obtain the correct biaxial hyperelastic parameters of silicones for accurate DEA modeling. Proc. SPIE. 9056, 90560M (2014).

- Rosset, S., Shea, H. R. Flexible and stretchable electrodes for dielectric elastomer actuators. Appl. Phys. A Mater. Sci. Process. 110 (2), 281-307 (2013).

- Rosset, S., O’Brien, B., Gisby, T., Xu, D., Shea, H. R., Anderson, A. Self-sensing dielectric elastomer actuators in closed-loop operation. Smart Mater. Struct. 22 (10), 104018 (2013).

- Rosset, S., Shea, H. Towards fast, reliable, and manufacturable DEAs: miniaturized motor and Rupert the rolling robot. Proc. SPIE. 9430, (2015).

- Poulin, A., Rosset, S., Shea, H. Toward compression of small cell population: Harnessing stress in passive regions of dielectric elastomer actuators. Proc. SPIE. 9056, 90561Q (2014).

- McKay, T., Rosset, S., Anderson, I., Shea, H. Dielectric elastomer generators that stack up. Smart Mater. Struct. 24 (1), 015014 (2015).

- Araromi, A., et al. Rollable Multisegment Dielectric Elastomer Minimum Energy Structures for a Deployable Microsatellite Gripper. IEEE. ASME. Trans. Mechatron. 20 (1), 438 (2015).

- Romano, P., Araromi, O., Rosset, S., Shea, H., Perruisseau-Carrier, J. Tunable millimeter-wave phase shifter based on dielectric elastomer actuation. Appl. Phys. Lett. 104 (2), 024104 (2014).

- Awasthi, K., Kamalakaran, R., Singh, A., Srivastava, O. Ball-milled carbon and hydrogen storage. Int. J. Hydrogen Energy. 27 (4), 425-432 (2002).

- Leong, C. K., Chung, D. Carbon black dispersions as thermal pastes that surpass solder in providing high thermal contact conductance. Carbon. 41 (13), 2459-2469 (2003).

- . Transmission Measurements of Polymer Thin Films. Ocean Optics application note. , (2014).

- Lotz, P., Matysek, M., Schlaak, H. Fabrication and application of miniaturized dielectric elastomer stack actuators. IEEE. ASME. Trans. Mechatron. 16 (1), 58-66 (2011).

- Tepel, D., Hoffstadt, T., Maas, J. Automated manufacturing process for DEAP stack-actuators. Proc. SPIE. 9056, 905627 (2014).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved