Method Article

銀ナノペーストのレーザー誘起フォワード転送

要約

We demonstrate the use of the Laser-induced forward transfer technique (LIFT) for the printing of high-viscosity Ag paste. This technique offers a simple, low temperature, robust process for non-lithographically printing microscale 2D and 3D structures.

要約

過去10年間、金属インクまたは他の機能性材料を印刷するための非リソグラフィ法1-3の多くの開発がなされています。このようなインクジェット3およびレーザ誘起フォワード転送(LIFT)4のようなこれらのプロセスの多くは、プリンタブルエレクトロニクスの関心として人気が高まっており、マスクレスパターニングが成長してきました。より伝統的な半導体処理技術と比較した場合、これらの添加剤の製造プロセスは、安価で環境に優しい、およびラピッドプロトタイピングに適しています。最も直接的な書き込みプロセスは2次元構造に限定されており、高粘度(特にインクジェット)を有する材料を処理することはできませんが、適切に行われている場合、LIFTは両方の制約を超越することができます。また、レーザデカール転写(LDT)5-9と呼ばれる(ボクセルと呼ばれる)3次元画素の合同転送は、最近、高粘性のAg nanopastを使用して、LIFT技術を用いて実証されていますESは自立相互接続、複雑なボクセル形状、高アスペクト比の構造体を作製しました。本稿では、ミクロとマクロスケールのAgの様々な構造を製造するためのシンプルで汎用性の高いプロセスを実証します。構造が単純な電気接点をパターニングするための形状、ブリッジ及びカンチレバー構造、高アスペクト比の構造、および市販のデジタル・マイクロミラー・デバイス(DMD)チップを使用して、シングルショット、大面積の転送を含みます。

概要

アディティブ印刷技術は、様々な基板上に機能材料のパターニングのためにかなりの関心が持たれています。 micropen 10、ダイレクトライトアセンブリ11、インクジェット12、リフト4を含むこれらのいわゆる「直接描画」処理は、サブミクロンから1,2マクロスケールまでの範囲の特徴サイズの種々の製造に適しています。これらの技術の主な利点は、低コスト、環境への配慮、そしてコンセプトからプロトタイプへの高速ターンアラウンドです。実際に、ラピッドプロトタイピングは、このようなプロセスの主な用途です。これらの方法によって利用される材料は、典型的には、溶媒中のナノ粒子懸濁液から成り、一般的にそれらの機能的特性を実現するために、堆積後に硬化工程の炉を必要とします。 micropenと直接書き込みアセンブリは実装するのが比較的簡単であるが、両方が受け基板との連続フィラメントの接触に依存して調剤中。インクジェットは、単純な、非接触直接描画方式であるが、それは、通常、分注ノズルの目詰まり及び/又は腐食を避けるために、低粘度、化学的に良性のナノ粒子懸濁液の転送に限定されます。また、インクジェットによって明確に定義されたエッジ機能を備えた印刷パターンが異なる面とによる湿潤効果13への結果の不安定性に対する流体の可変動作与えられたことは非常に困難です。かかわらず、インクジェットは、これまでの研究者から最も注目を享受してきました。

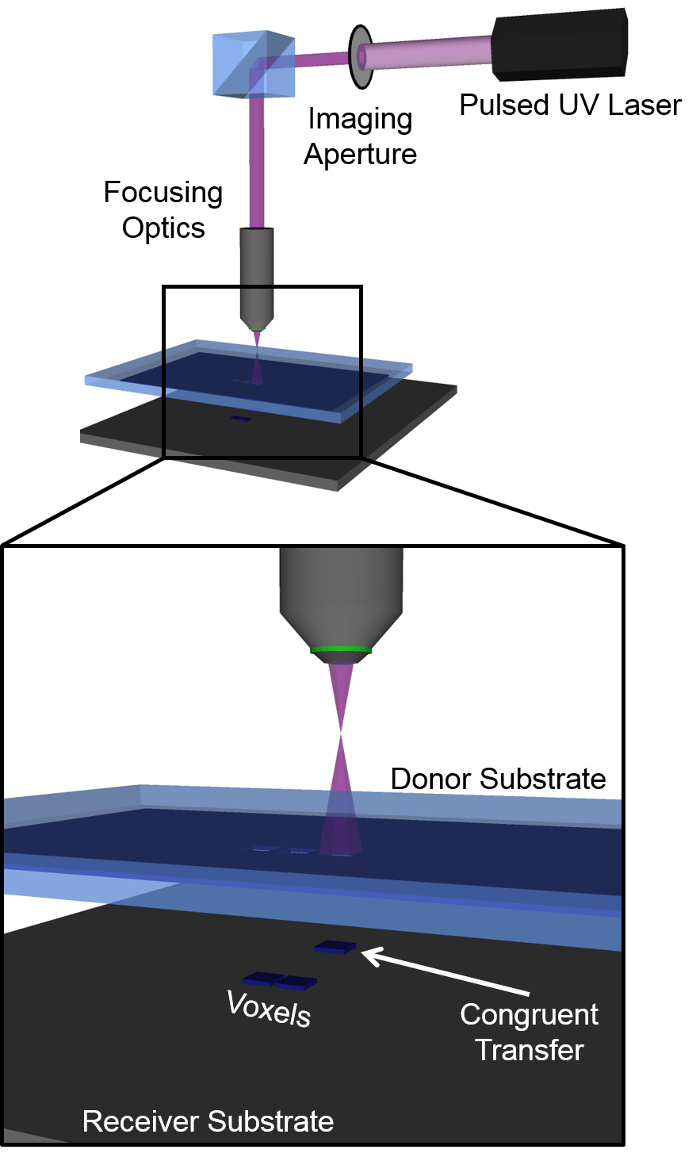

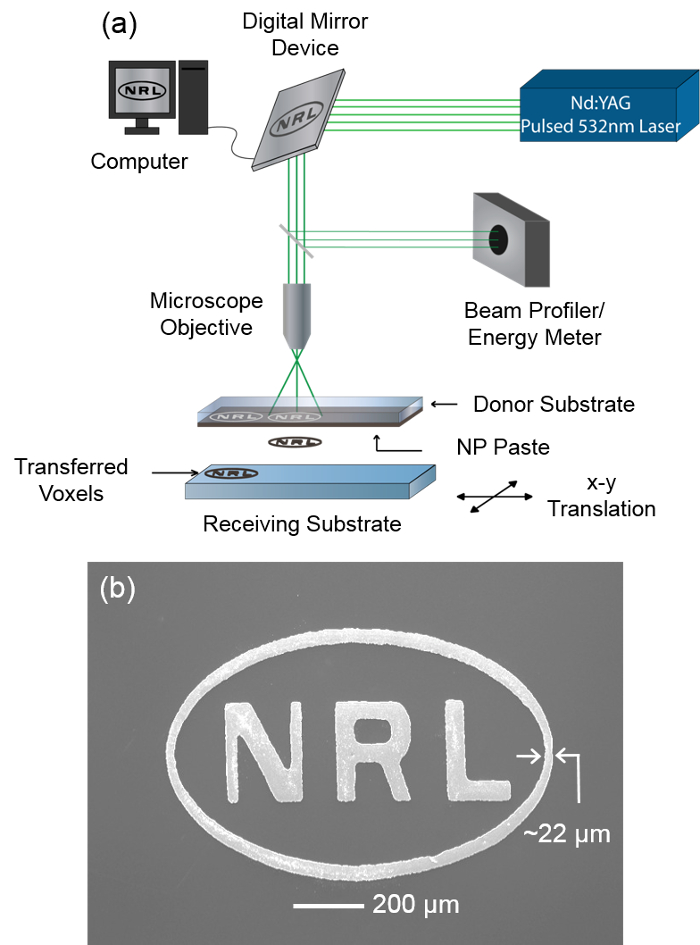

LIFTは、一方で、明確に定義されたエッジを有する高粘度のペーストを転写することが可能な非接触、ノズルフリーアディティブ法です。この方法では、複合材料の制御された量を図1に模式的に示すように、レーザパルス4を用いて受け基板にドナー基板(または「リボン」)から転送された高粘度のペーストを使用する場合は、POSSであります入射レーザーパルスの横断面5の大きさや形状に合わせて印刷ボクセルについてible。このプロセスは、レーザデカール転写(LDT)と呼ばれ、ボクセルの形状と大きさを容易に制御可能なパラメータである、直接描画するユニークなアプローチを提供する、などの幅広い用途のための構造の非リソグラフィック生成を可能にされています回路の修復14、メタマテリアル7、相互接続8、及び自立構造15。 1転送段階で複雑な形状を堆積する能力は大幅に処理時間を短縮し、複数のボクセルのマージ、ほとんどのデジタル印刷技術における共通の問題に関連する問題を回避します。動的に個々のレーザーパルス17の空間プロファイルを調節する能力は、他のレーザー直接描画(LDW)技術と比較して、LDTの書き込み速度を増加させるのに役立ちます。あるとしてこれらの処理上の利点の結果として、我々は、LDTのプロセスを指しますそれは、単一のパラレル1に複数のシリアル書き込み工程の組み合わせを可能にするため、「部分的に並列化」。平行度は、最終的に迅速にレーザの断面形状を変化させる能力、したがって結果ボクセルの形状に依存し、リボンと基板とを変換することが可能な速度に。

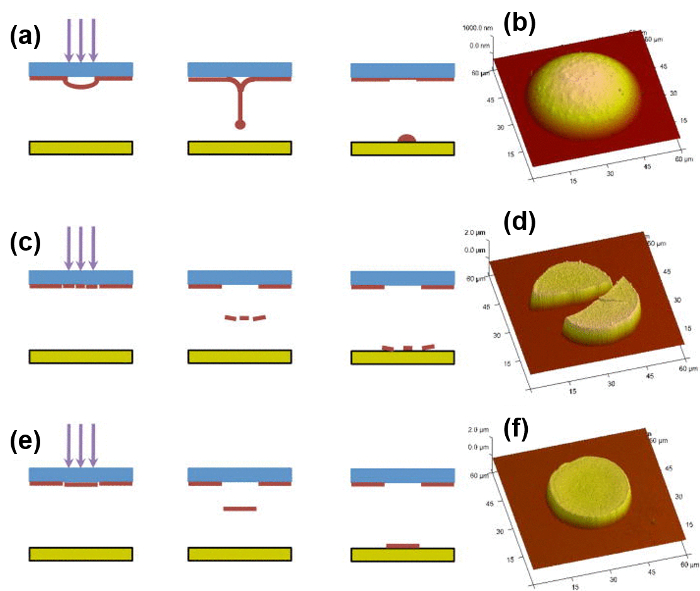

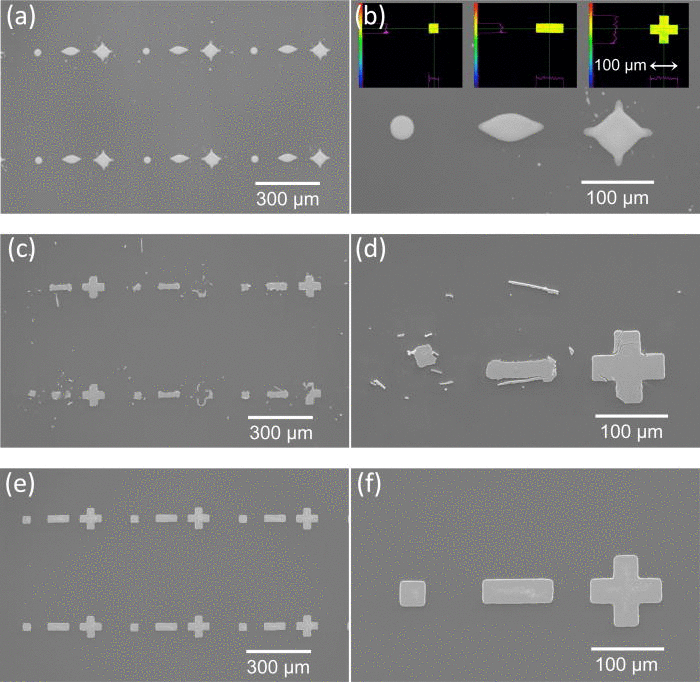

プロセスを視覚化するために、LIFTプロセス中に材料の挙動は、3つの異なるペースト粘度のために、図2A、図2C、および図2Eに概略的に示されています。低粘度インクの ( 図2A)9 は 、転送処理が丸みを帯びた、半球のボクセル( 図2B)18が形成される、動作を噴射従う。 図2Cは、排出されたボクセルの経験があるものに類似の断片化した非常に高粘度の懸濁液の転送を示していますそうのLIFTで観察蓋のセラミック層19。 図2Eは解放ボクセルが表面張力効果による形状変形の対象ではなく、そのまま受信基板に到達する、請求適し、中間粘度、とナノペーストのLDT転送を示しています。転送ボクセルの形状に粘度の影響は 、 図2B、図2D、および図2Fにおける原子間力顕微鏡(AFM)画像に示されています。 図2Fが示すように 、通常、粘度の適切な範囲のために鋭い、明確に定義されたボクセルを得ることができる〜100 Paで・銀ナノペーストで5秒。

全体的に、ミクロンの解像度の3D構造のための潜在的な非接触印刷を組み合わせる方法をいくつか報告されています。 LDT方法は、超ファインピッチ・ボンディング機能と相互接続を製造することが可能なフリーフォームのプロセスを提供しています。繊細な電子デバイス、有機エレクトロニクスなどのアプリケーションの数、及び微小電気機械システム(MEMS)は、そのようなプロセスから利益を得ることができます。ここでは、高粘度のAgナノペーストの(DMDチップを介して)非接触三次元印刷だけでなく、単一のレーザショット、大面積の印刷のためのプロセスを示しています。

プロトコル

1.ドナー基板を作ります

- テープが覆われていないガラスの中央領域を残してスライドガラスのエッジをマスク。

- 3-15分間:(水中水中40%NH 4 Fの1比48%のHF 6)緩衝HFでスライドを水没。注:これはよく作成、マスクされていないスライドの中央をエッチングします。井戸の深さは、製造業者の指示に従って使用して触針式段差計やAFMにより決定することができる、1から5μmの間であるべきです。

- テープマスクを削除します。

2.インクリボンを作成します

- ウェルの片側にAgペーストの少量を広げます。約10 mgの範囲内で、十分に満たすのに十分あることを確認してください。しかし、第一の量を測定する必要はありません。

- しっかりとその全体を横切ってペーストの薄い層を広げ、うまく渡ってまっすぐ金属ブレードをドラッグします。均一に任意のかすれずにペーストを配布します。 THIの最終産物s過程 - 小さな含むウェルAgインクは - 「リボン」と呼ばれています。

- ワイプラボとよく外に広がる任意のペーストを拭き取ってください。

3.リボンを乾燥

- 低湿度環境でリボンフェイスアップを置きます。乾燥窒素で満たされた箱が最適です。

- RTで少なくとも2時間のリボンを残します。この時点で、インクの粘度は、印刷するのに十分に高くなければなりません。

注:十分な乾燥後、インクリボンは、他のスライドガラス上のウェルフェイスダウンを置き、乾燥窒素環境に格納することにより、概ね月保存することができます。このように記憶されたら、長時間の無人インクリボンを残して大丈夫です。

4.印刷ボクセル

- 真空チャックや両面テープを使用して、XY並進ステージにレシーバ基板を取り付けます。レシーバ基板は平坦でなければならないが、それ以外の制限はありません。注意してください。シリコンウエハ、GLお尻のスライド、または200°C相溶性ポリマーは、全ての許容可能な受信機の基板です。

- レシーバ基板上にインクリボンフェイスダウンを置きます。

- ウェル内のインクの裏面に、ドナー基板の裏面を介して光のセットアップを集中。

注:このプロセスのための光学系を配置する方法はたくさんありますが、以下の手順では、/コンポーネントが必要です:- (ガウスとは対照的に)「トップハット」の空間エネルギー分布を持つビームをパルスUVレーザーを使用してください。制御可能音響光学変調器を必要とするかもしれない個々のパルスを、発射可能なレーザーを使用してください。音響光学変調器は、ユーザが個々のパルスの発射を制御することを可能にします。

- 所望の形状にビームの断面を整形する、アパーチャを通してビームを渡します。開口部の形状はボクセルの形状を決定することに注意してください。つまり、MASに類似し、開口部は、基本的にドナー基板上に結像される、と言うことですk個の投影。

- 印刷されたボクセルのサイズを決定するビーム断面の大きさを減少させるために顕微鏡対物レンズを使用します。例えば、50μmの横方向の寸法の正方形ボクセル10X対物利回り場合、50Xの目的は、同じ形状(正方形)が10μmの横方向寸法とボクセル印刷されます。

- 微視的な目的で(ビームスプリッタを経由して)ラインにビデオカメラを置きます。これは、インクリボンのアクティブなモニタリングを可能にします。

- ドナー基板上に単一のレーザーパルスを発射。レーザフルエンスのための合理的な初期値は、40〜60ミリジュール/ cm 2の範囲です。ボクセルが排出されたレーザービーム断面の形状が見える穴があることを確認してください。穴が表示されていない場合は、いくつかの理由が考えられます。

- フォーカスが不足しています。

- フォーカシング対物レンズの高さを調整します。これは焦点に穴をもたらす可能性があります。

- 低エネルギー。

- ゆっくり株式会社60〜80ミリジュール/ cm 2のフルエンスにレーザーのエネルギーをrease。厚いインクリボンは、高フルエンスの値が必要な場合があります。

- インクの粘度が低すぎます。

- ボクセルが排出されますが、インクリボンの穴がすぐにリフィルされている場合は、インク粘度がまだ低すぎる、したがって、ステップ3の指示に基づいて、別の30分間のリボンを乾燥した後、再びステップ4を開始します。

- フォーカスが不足しています。

- Xに沿ってXY並進ステージを移動し、Yは新しいスポットに軸。

- ボクセルを排出し、ボクセルはインクリボンから排出された明瞭な穴を残し、再びドナー基板上に単一のレーザーパルスを発射。

5.印刷の複雑な構造

- 以下の方法で隣接するボクセルを一緒にリンクすることによって行を作成します。

- 4.1から4.4に記載されているようにボクセルを転送します。

- XまたはY方向に沿ってXY並進ステージ1ボクセル長さを移動します。

- 4.1から4.4に記載されているようにボクセルを転送します。

- 十分に長いラインが得られるまで、このプロセスを繰り返します。

- 次のようにブリッジングまたはカンチレバー構造を作成します。

- ビームの位置を合わせ排出されたボクセルは、ドナー基板上の幾何学的なギャップを埋めるようなものORボクセルの一部は、幾何学的なギャップの縁を越えて張り出すようなもの。

- 4.1から4.4に記載されているようにボクセルを転送します。注:ペーストの粘度が低すぎると、ボクセルがその下代わりにブリッジまたはカンチレバーを作成する機能に適合してもよいです。

- 次のように高アスペクト比の構造体を作成します。

- 4.1から4.4に記載されているようにボクセルを転送します。

- レシーバ基板を動かすことなく、インクリボン上の新鮮な場所にドナー基板を移動させます。

- 4.1から4.4に記載されているようにボクセルを転送します。

- 繰り返して、十分な丙の機能まで、5.3.2と5.3.3ステップGHTが得られます。構造は3-5ミクロン〜よりも高く構築されている場合ボクセルスタックとインクリボンが直接接触しないように、定期的にドナーとレシーバ基板との間にスペーサーを挿入します。ドナー基板の高さの変化を考慮するために、セクション4.4.1で説明したように光学系がリフォーカスする必要があることに注意してください。

DMDチップを経由6.印刷複雑なイメージ

- 描画または所望のボクセル形状の画像をアップロードします。画像ファイルの形式はビットマップであることを確認してください。注:印刷されるボクセルのサイズに図面をスケーリングするために、光学系の縮小率を使用することが重要です。 DMDは、本質的に開口部を置き換えるので、代わりに本質的に突起をマスクされ、マイクロミラーのアレイはビームを成形するために使用されるものとビームを結像します。

- 適切なレーザー(UVまたは緑)を選択します。

- DMDをオンにして、DMDのソフトウェアを開きます。

- 「画像を開く」とロードマップのパットをクリックしますrnを。ロードを選択して、リセットします。

- 「追加」をクリックします。ビットマップファイルの名前が右側のパネルに表示されます。

- 「一度だけ実行」をクリックします。ビットマップパターンは、現在、DMDにロードされます。

- ステップ4.3から4.1に概説されるように、ドナーと受信機の基板を配置します。ステップ4.6から4.4に概説されたインクを転送します。

- 転送が成功したら、必要に応じて、リピートは6.4に6.3をステップ;その後、ステップ7に進みます。

7.炉

全てのボクセルが印刷された後、炉内でそれらを治します。

- 炉内のレシーバ基板面を上にして置きます。

- 2時間180℃で硬化させるためにしておきます。

結果

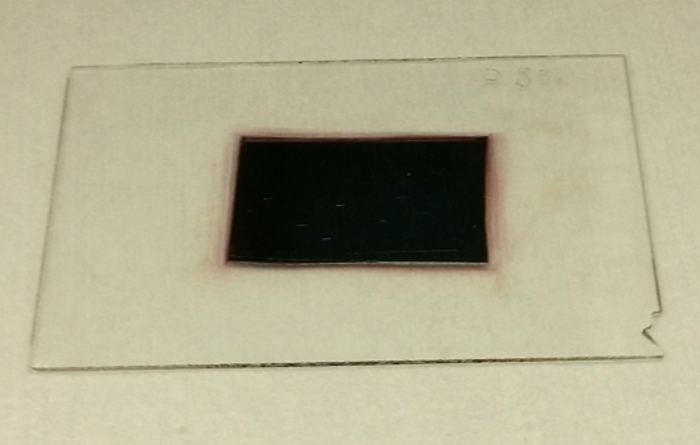

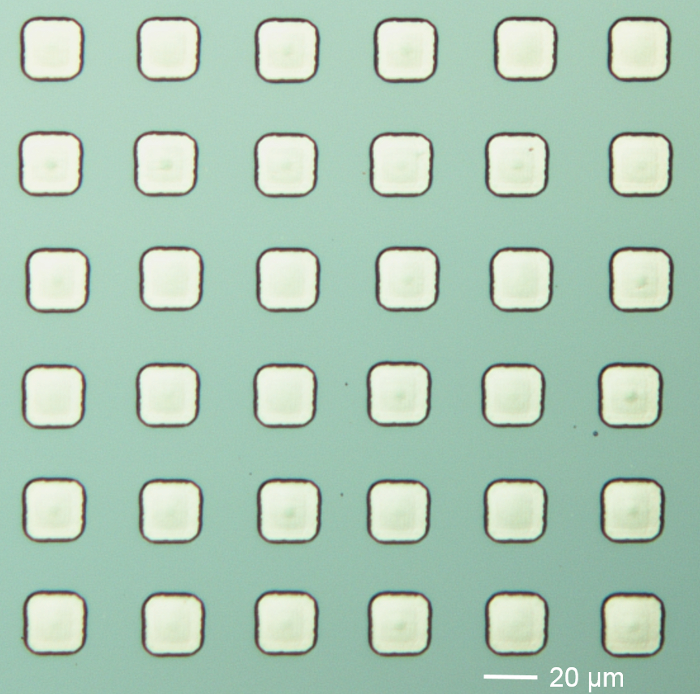

図3は、その中心によく持つ代表的なドナー基板を示しています。標準スライドガラスは、ドナー基板に使用され、この場合、井戸の深さは1μmであるしました。銀ナノペーストの全てが長方形の穴に閉じ込められているし、基板の残りの部分がクリーンであることに注意してください。大体均一なペーストの厚さを示し、着色が均一であることに注意することも重要です。軽い着色を有する領域は、最高の回避され、薄いスポットを、示している。 図4は20μm×20μmの正方形ボクセルの6x6の配列の後にドナー基板の20X光学像を示して排出されてきました。この理想的なケースでは、ギャップには糊残りがありませんし、すべてのボクセルが完全にリボンから排出されました。エネルギーが不十分であるか、またはビームプロファイルに有意なホットスポットがある場合、ボクセルは、部分的にのみ切り離すれ、リボンの裏面に付着したままで場合。

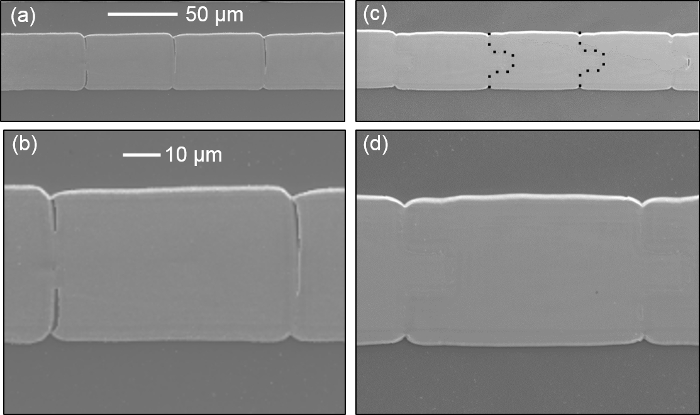

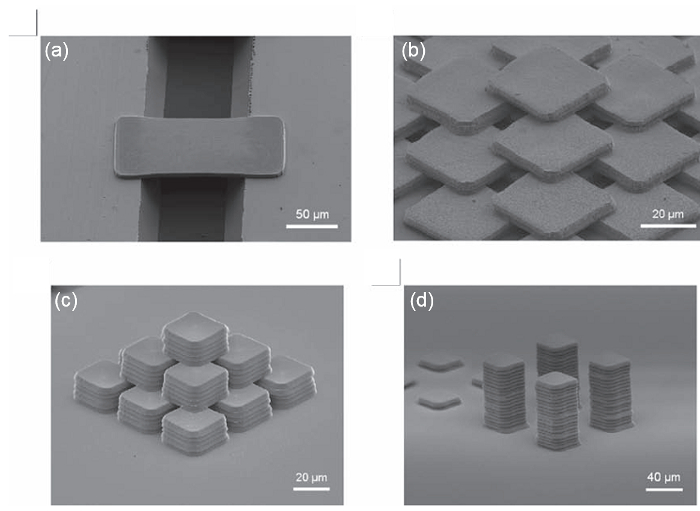

PAから排出されたボクセル異なる粘度を有するスイーツ図5 9に記載されています。ペースト粘度が低い場合、 すなわち、十分に、表面張力を乾燥されていないが、図5AおよびBに見られるように(元の形状を失う、ボクセルはより丸くなってしまいます)。 図5(b)のボクセルの形状は( 図5(b)の挿入図に表示された)ビーム形状と異 なっているかに注意してください。ペーストの粘度が高い場合、 すなわち、上で乾燥されている他の極端では、ボクセルは、 図5CおよびDに見られるように排出されたときに破断する傾向を有します。従って、 図5E及びFで見られるように、ビームプロファイルの形状を保持する骨折していないボクセルの転送を可能にする中間の粘度範囲があります。我々は、長い導電性ラインを形成するボクセル鎖の2つの種類を示します。最初はwhicでシンプルなエンド・ツー・エンドのチェーンましたHは40×60μmの2ボクセルは、互いに( 図6AおよびB)20に隣接して移しました。一般に、この連結方法は、100°C( 図6Bに見られるように)でソフト硬化後に現れる部分的に又は完全に破壊インターフェースと、やや信頼性に欠けるました。使用される第二の方法は、エンドツーエンド( 図6CおよびD)に移しボクセル連動、ノッチ。インタフェースの高品質を視覚的に個々の形状を解決することを困難にとして、図6(c)中の点線は、ボクセルの元の形状を概説します。この効果は、ボクセル間の継ぎ目がほとんど見えない図6D、非常に明確です。切り欠き形状は、ほぼすべてのインターフェイスは、100℃の硬化後に連続残っていると、単純なエンドツーエンドよりも信頼性が高くなった。 図7さまざまなスタッキング形状、パターンやアスペクト比を示しています。独身者幅100μmのSiトレンチを横断するボクセルは、 図7Aに見つけることができます。右の粘度を得るたるみやレシーバ基板の形状に適合するからボクセルを防止するために、アプリケーションの橋渡しや自立のために最も重要です。複雑な多層構造は、積層された2つのピラミッド高アスペクト比のマイクロピラーを含む、 図7B-Dに見ることができます。これらの形状は縦、スパニング相互接続を必要とするアプリケーションのために重要です。最後に、 図8(a)は、市販の DMDチップを使用する代替光学構成を示し、図中の「デジタルミラーデバイス」と呼ばれます。ステップ6で説明したように、大規模で複雑な画像がコンピュータにロードされ、単一のレーザパルスを用いて転送することができます。正常に印刷さNRLのロゴは、 図8Bに見つけることができます。私たちは、シングルショットで、私たちは1ミリメートルの長さと機能rのペースト構造を転送できることに注意してください〜20μmのesolution。

図LDTセットアップの1模式図。ボクセル形状は唯一の高粘度インク用の断面ビーム形状によって決定されることに注意してください。 この図の拡大版をご覧になるにはこちらをクリックしてください。

図2の模式図ボクセル吐出。ダイアグラムは、(A)低粘度、(C)高粘度、及び(E)の中間粘度の転送の進化を示します。得られたボクセルのAFMプロットは、それぞれ、(B)、(D)及び(F)に設けられています。この図は、変更されました [9]から。 この図の拡大版をご覧になるにはこちらをクリックしてください。

銀ナノペーストのドナー基板の図3.写真。基板自体が中央に1μmの深井戸を持つガラススライドである。 この図の拡大版をご覧になるにはこちらをクリックしてください。

図4.ボクセル転送後のリボン(ドナー基板)上にペースト層の20X光学像はシャープ 、明確に定義されたエッジと残留物の欠如は、十分なペースト乾燥およびリボンからの材料の完全な移動を示します。jove.com/files/ftp_upload/53728/53728fig4large.jpg "ターゲット=" _空白 ">この図の拡大版をご覧になるにはこちらをクリックしてください。

図いくつかの異なるボクセルの前記走査型電子顕微鏡(SEM)画像である。ビームプロファイルを挿入図(B)に示されています。三つの異なるボクセル形状は、低粘度(A、B)、高粘度(C、D)、中間粘度(E、F)から印刷しました。高粘度は、ボクセルの破砕につながるながら、低粘度の形状とボクセルシャープネスの損失につながることに注意してください。この図は、[9]から変更されている。 この図の拡大版をご覧になるにはこちらをクリックしてください。

。結合したボクセル鎖図6. SEM像二つリンクジオメトリが示されている:単純なエンドツーエンドの(A、B)とノッチ連動(C、D)。一般に、ノッチ連動炉工程中に収縮によりクラックする傾向があり、単純なエンドツーエンドながら幾何学的形状は、より信頼性があることが見出されています。この図は、[20]から変更されている。 この図の拡大版をご覧になるにはこちらをクリックしてください。

複数の複雑なボクセル構造の図7. SEM像ジオメトリが含まれます:。幅100μmの溝(A)を架橋する長方形のボクセル、多層秒 caffold(B)、高アスペクト比のピラミッド(C)、およびいくつかの高アスペクト比のマイクロピラー(D)。この図は、[8]から変更されている。 この図の拡大版をご覧になるにはこちらをクリックしてください。

DMDチップを介して、図8の模式図およびLDTの結果を図の模式図(A)では、レーザ開口は、マイクロミラーの大きな集合体であるDMDチップで置換されています。画像ファイルからのパターンを忠実にシングルショットでのボクセルのパターンの正確な複製を吐出し、ドナー基板上に結像することができます。一例として、NRLロゴ(B)は、単一のレーザーショットによって転送されてきました。ig8large.jpg "ターゲット=" _空白 ">この図の拡大版をご覧になるにはこちらをクリックしてください。

ディスカッション

本稿では、高粘度のAgナノペーストの非接触三次元印刷だけでなく、(DMDチップを経由して)単一のレーザショット、大面積の印刷のためのプロセスを実証しました。例えば、インクジェットなどの他の直接描画技術とは異なり、ここで説明するLDT技術は、単一のステップで、一つのレーザパルス、 すなわち有する複雑なボクセル形状の印刷を可能にします。手順の多くの側面は簡単に見えるかもしれませんが、最適化するために、反復テストを必要とする複数のステップがあります。まず、ペースト乾燥や粘度が成功した転送のための最も重要な要素です。これらの点はすでにテキストで繰り返し強調されてきたが、我々は重要性を強調するためにここでのポイントを繰り返します。インク粘度が低すぎると、鋭い、明確に定義されたボクセルの形状を印刷することは不可能であろう。ボクセルを排出しようとすると、インク粘度が低すぎることが明確な兆候が生じます。レーザーパルスが発射されると、ボクセルは、瞬間的に排出するように表示されますが、インクは、ドナー基板に残って穴の中にすぐに戻って記入します。この場合、ユーザは、レーザーを発射し、ステップ3.1および3.2に概説されるようにインクがさらに処理されるべき停止する必要があります。インクの粘度が高すぎると、ボクセル転写プロセスは、リボン上の成功が表示されます。レシーバ基板上のボクセルを調べるときしかし、重要な引き裂き、破壊、または破片が存在することになります。セクション2で概説したようにこの場合、ユーザは、インクの粘度と乾燥時間の最適化は、ボクセルの転送試行の品質を評価することによって達成されるべき現在のリボンを処分し、新しいリボンを作る必要があります。私たちは、任意の時点でペーストの粘度を測定しようとお勧めしません。第二に、レーザフルエンスは、インクの粘度とほぼ同じくらい重要であり、フルエンスの非常に小さい変化は、プロセスに重大な影響を与える可能性があります。エネルギーが低すぎる場合には、非常に明確であるべきである - ボクセルドナー基板から取り出せません。ステップ4.4で提案フルエンス範囲で始まり、その後、非常に漸増値を大きくすることをお勧めします。完全な転送をもたらす最も低いエネルギーは、「閾値フルエンス」と呼ばれています。高いフルエンス値はボクセルを破砕または引き裂くする傾向があるので、閾値フルエンスまたはその近くで動作するのが最も効果的です。最後に、プロセスに使用されるレーザーの種類によって、レーザープロファイル内のホットスポットがある可能性があります。これは、ビームのより均一な領域をサンプリングするために開口部の調整を必要とし得ます。排出されたボクセルの形状が反っているか不完全ビーム断面の形状と一致する場合、レーザホットスポットまたはインク層の厚さまたは均一性が原因であり得ます。

トラブルシューティングを越えて、技術にはいくつかの制限があります。最終炉硬化工程が困難または不可能な非高T上の所望の機能的特性を有するボクセルを達成することを可能にします互換性のある基板emperature。一般に、本稿で使用される銀ナノペーストは、合理的な導電率値を得るためには、少なくとも150℃の硬化温度を必要とします。ドナー基板上にインク層の製造は、さらに厚さの均一性、面積被覆率と処理時間を改善するために最適化する必要があります。インク層の厚さは、閾値フルエンスと転送品質に劇的な効果があり、不均一な厚さが20ミクロン×20ミクロンより小さいボクセルを転送する場合は特に、転送処理を困難にすることができます。ドナー基板のための現在の設計は、大面積の処理能力を制限することが困難CMの10秒よりも大きいリボンを作成することができます。したがって、このようなリール・リールまたはディスクを回転させるように交互のドナー基板の設計の開発は、強化された自動化及び大面積の処理のために必要とされるであろう。

LDT技術の強度が高いと流体を移送する能力にあります他のドロップオンデマンド技術は扱うことができない粘度。 LDTの利点は、高粘度ペーストで印刷が低粘度の印刷にアクセスできない構造を可能にする状況では、第二に、まず、高粘度ペーストを印刷すると、低粘度ペーストを印刷の上に品質や速度の向上を提供しています二つの状況に分けることができ、 。他のLIFTプロセス(したがって低い転送速度)と比較して、硬化中に湿潤効果から最小のボクセルの変動、ボクセルの形状と大きさの制御の高度、最小限の収縮、低レーザーエネルギー:最初のカテゴリの利点の例です。第二のカテゴリーでの例は次の通りである:高アスペクト比構造の印刷、ブリッジング構造、カンチレバー、および良好なボクセル形状保持を必要とする任意の他の構造体。 DMDチップでLDTのプロセスを組み合わせることで、複雑な形状やパターンの並列印刷が大幅に全体的なプロセスをスピードアップする、有効になっています。また、トン彼はボクセルを形作るために、DMDの使用動的再構成ボクセルの迅速な印刷を可能にする、デザインはレーザーパルスの間に更新することができます。一般的に言えば、DMD(33キロヘルツ)のリフレッシュレートは、レーザー(100 kHz以上)の最大繰り返し率よりも若干遅くなりますが、印刷速度の要因と速度制限は、ステージ翻訳したものです。

LDTシステムとの前進のための主要な手段は、リボン製造工程の改善、例えば、DMDチップのようなデジタル光処理(DLP)技術を統合を介してプロセスをスケールアップし続け、付加的な材料の継続的な開発です。金属と絶縁材料が正常にこのプロセスを介して転送されてきたが、いくつかの活性物質が開発されています。巨大な技術的可能性を開くことができLDTプロセスと、圧電磁気、または光電子材料を印刷する機能。それは、ドナーSUBSTのジオメトリをスタンドとしてレート制限のスケーラビリティ。リール・リール・トゥまたはディスクドナー基板を回転させるの開発はかなりのプロセスを合理化でしょう。最後に、DLPテクノロジーとのLDTの組み合わせは、高度な並列プロセスに以前にシリアルプロセスを回し、デジタル製造分野のための潜在的に破壊的な開発です。この目標に向けて重要な課題は、複数のスケールで良好な特徴解像度を持つボクセルを印刷する機能です。すなわち、1-5ミクロンのオーダーの10秒または機能を含むミクロンの100秒のオーダーの横方向の寸法を有するボクセルです。まとめると、これらの開発は、電子部品の大面積の添加剤の製造のための重要な機会を提供します。

開示事項

著者らは、開示することは何もありません。

謝辞

This work was funded by the Office of Naval Research (ONR) through the Naval Research Laboratory Basic Research Program.

資料

| Name | Company | Catalog Number | Comments |

| Silver Nano-paste for Screen Printing | Harima Chemicals Group, http://www.harima.co.jp/en/ | NPS Type HP | Store at 10 °C, do not allow to freeze; before using, wait 1 hour for paste to reach room temperature. |

| Buffered HF Solution | http://transene.com/sio2/ | BUFFER HF IMPROVED | Etch rate may vary depending on material structure |

参考文献

- Park, J. U., et al. High-resolution electrohydrodynamic jet printing. Nature Mater. 6, 782-789 (2007).

- Hon, K. K. B., Li, L., Hutchings, I. M. Direct writing technology - Advances and developments. CIRP Ann. 57, 601-620 (2008).

- Calvert, P. Inkjet Printing for Materials and Devices. Chem. Mater. 13, 3299-3305 (2001).

- Arnold, C. B., Serra, P., Piqué, A. Laser direct-write techniques for printing of complex materials. MRS Bulletin. 32, 23-31 (2007).

- Park, J. U., et al. High-resolution electrohydrodynamic jet printing. Nature Mater. 6, 782-789 (2007).

- Hon, K. K. B., Li, L., Hutchings, I. M. Direct writing technology - Advances and developments. CIRP Ann. 57, 601-620 (2008).

- Calvert, P. Inkjet Printing for Materials and Devices. Chem. Mater. 13, 3299-3305 (2001).

- Arnold, C. B., Serra, P., Piqué, A. Laser direct-write techniques for printing of complex materials. MRS Bulletin. 32, 23-31 (2007).

- Piqué, A., Auyeung, R. C. Y., Kim, H. K., Metkus, M., Mathews, S. A. Digital microfabrication by laser decal transfer. J. Laser. Micro. Nanoeng. 3, 163-168 (2008).

- Auyeung, R. C. Y., Kim, H., Birnbaum, A. J., Zalalutdinov, M., Mathews, S. A., Piqué, A. Laser decal transfer of freestanding microcantilevers and microbridges. Appl. Phys. A. 97, 513-519 (2009).

- Kim, H., Melinger, J. S., Khachatrian, A., Charipar, N. A., Auyeung, R. C. Y., Piqué, A. Fabrication of terahertz metamaterials by laser printing. Opt. Lett. 35, 4039-4041 (2010).

- Wang, J., Auyeung, R. C. Y., Kim, H., Charipar, N. A., Piqué, A. Three-dimensional printing of interconnects by laser direct-write of silver nanopastes. Adv. Mater. 22, 4462-4466 (2010).

- Mathews, S. A., Auyeung, R. C. Y., Kim, H., Charipar, N. A., Piqué, A. High-speed video study of laser-induced forward transfer of silver nano-suspensions. J. Appl. Phys. 114, 064910 (2013).

- King, B. H., Dimos, D., Yang, P., Morissette, S. L. Direct-write fabrication of integrated, multilayer ceramic components. J. Electroceram. 3, 173-178 (1999).

- Lewis, J. A. Direct ink writing of 3D functional materials. Adv. Funct. Mater. 16, 2193-2204 (2006).

- Calvert, P. Inkjet printing for materials and devices. Chem. Mater. 13, 3299-3305 (2001).

- Kang, H., Soltman, D., Subramanian, V. Hydrostatic Optimization of Inkjet-Printed Films. Langmuir. 26, 11568-11573 (2010).

- Piqué, A., et al. Laser decal transfer of electronic materials with thin film characteristics. Proc. SPIE. 6879, 687911 (2008).

- Auyeung, R. C. Y., Kim, H., Birnbaum, A. J., Zalalutdinov, M., Mathews, S. A., Piqué, A. Laser decal transfer of freestanding microcantilevers and microbridges. Appl. Phys. A: Mater. Sci. Process. 97, 513-519 (2009).

- Soltman, D., Smith, V., Kang, H., Morris, S. J. S., Subramanian, V. Methodology for inkjet printing of partially wetting films. Langmuir. 26, 15686-15693 (2010).

- Auyeung, R. C. Y., Kim, H., Charipar, N., Birnbaum, A., Mathews, S., Piqué, A. Laser forward transfer based on a spatial light modulator. Appl. Phys. A: Mater. Sci. Process. 102, 21-26 (2011).

- Duocastella, M., Fernandez-Pradas, J. M., Serra, P., Morenza, J. L. Jet formation in the laser forward transfer of liquids. Appl. Phys. A: Mater. Sci. Process. 93, 453-456 (2008).

- Feinaueugle, M., Alloncle, A. P., Delaporte, P., Sones, C. L., Eason, R. W. Time-resolved shadowgraph imaging of femtosecond laser-induced forward transfer of solid materials. Appl. Surf. Science. 258, 8475-8483 (2012).

- Breckenfeld, E., Kim, H., Auyeung, R. C. Y., Charipar, N., Serra, P., Piqué, A. Laser-induced forward transfer of silver nanopaste for microwave interconnects, A. Appl. Surf. Science. 331, 254-261 (2015).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved